2014 Volume 100 Issue 6 Pages 799-808

2014 Volume 100 Issue 6 Pages 799-808

The water granulation conditions for producing high density, coarse granulated blast furnace slag were investigated in a laboratory-scale experiment. The influence of the slag temperature, water temperature and nozzle shape on the density and grain size of the granulated slag was clarified. The influence of these factors on the density and grain size of the slag was confirmed by using various nozzles in the slag water granulation system.

Neural network computation was applied to estimation of the density and grain size of granulated blast furnace slag. The influence of the water granulation conditions on the density and grain size predicted by neural network computation corresponded closely to the results of the laboratory-scale experiment.

Based on the results of this research, we proposed a new slag granulation system and manufactured a high density, coarse blast furnace slag fine aggregate.

近年,高炉スラグの主要用途であるセメント向け,路盤材向けの国内需要が縮小傾向にあり,コンクリート用細骨材への展開が進められている。高炉水砕スラグは潜在水硬性を有し,細骨材に利用したコンクリートの圧縮強度は20年経過後でも増大していることが確認されている1)。最近では,高強度コンクリートへの使用についての研究も進められ2),高炉スラグ細骨材を使用するコンクリートの調合設計・施工指針が改定された3)。

高炉スラグ細骨材は単体で使用されることが少なく,天然骨材と混合して使用されることが多い。一方,産出する天然骨材の粒度分布は地方により異なるため,混合材である高炉スラグ細骨材に要求される粒度分布は地方により異なる。例えば,関東地方では細粒の天然骨材が産出されるため,粗粒の骨材を混合して粒度分布を調整している4)。

コンクリート用細骨材向けの水砕スラグは,セメント向けと異なり,単位容積質量が1.45 kg/l以上の高密度のものが要求される。水砕スラグの内部には閉気孔が多数存在し,高密度化には水砕スラグ内部の気孔を減少させる必要がある。Monnaら5),Fuwaら7)によると気孔生成原因は,水砕中に水蒸気が溶融スラグに溶解し,スラグ中の窒素と反応し,窒素ガス,水素ガスが発生することである。スラグ温度の低下が水砕スラグの高密度化に有効であることはよく知られている5,6)。

一方,粒度に関する検討,特に粗粒化についての検討は少ない。水砕スラグの粒径が大きくなると,冷却速度が低下し,発泡しやすくなるため,粗粒と高密度を両立することは難しい。

水砕スラグの粒度を求める式としては,Sano and Sato8)が低融点合金,および高炉スラグを用い実験室規模で実験し,粒径の推定式を見出している。しかしながら,Sano and Satoの推定式では,スラグ温度,水温の影響は考慮されていない。

本研究では,実験室規模で水砕実験を行い,スラグ温度,冷却水温度,ノズル形状が密度,粒径に及ぼす影響を調査した。その結果,ノズル形状の影響を見出し,水砕設備で種々のノズルを適用し,密度および粒度に及ぼす影響を確認した。

実際の水砕スラグ製造においては,スラグ流量,スラグ温度は出銑中に刻々と変化し,それに伴い水スラグ比,冷却水温度も変化する。これら水砕スラグの品質に及ぼす製造条件は多変数であり,その各変数が相互に影響している。このように多くの条件が関与する場合の当該目標と,それらの諸条件の間の相関関係を検討する手段として,ニューラルネットワークによる解析手法がある。鉄鋼関係の物性値とそれを支配する要因との相互関係を明らかにするため,溶融酸化物の粘度9),表面張力10),脱硫能11)等について,ニューラルネットワークの手法を利用した推算が試みられている。ニューラルネットワーク計算によると,多変量の入出力値を精度良く回帰演算でき,回帰結果から新たな条件の結果を予測できる。そこで,ニューラルネットワーク計算により,水砕スラグの粒径,単位容積質量の推算を試みた。そして,水砕スラグの密度,粒度に及ぼす溶融スラグおよび冷却水の条件の影響を推定した。

これらの結果を基に,従来の水砕スラグ製造設備では得られない,単位容積質量1.40 kg/l以上,平均粒径2 mm以上の高密度かつ粗粒のコンクリート用細骨材原料となる水砕スラグを製造する設備を開発した。本論文では上述の基盤的検討と開発経緯について詳述する。

水砕スラグの製造におけるスラグ温度,水温,スラグ流量,水スラグ比と粒度,密度の関係を調査するため,出銑中一定時間毎に水砕スラグサンプルを回収した。同時に出銑時間中の製造データを収集した。

水砕スラグサンプルの回収は,JFEスチール(株)東日本製鉄所千葉地区第6高炉の水砕スラグ製造設備で実施した。水砕スラグ製造設備の概要をFig.1に示す12)。スラグの回収は,脱水機出側の排出コンベアと輸送コンベアの間に設置されたサンプリング装置で行なった。サンプルは,スラグ流出開始からは20 min毎に,約20 kg採取した。サンプル回収と同時に,スラグ温度,吹製水の流量と温度,撹拌槽の温度,ベルトコンベア上水砕スラグ輸送量の各データを収集した。スラグ温度は,溶融スラグが吹製水に吹き飛ばされる直前の,スラグ樋からの流出するスラグ表面の温度を,放射温度計で測定した。水スラグ比は,吹製水流量とベルトコンベアで秤量した水砕スラグ輸送量から算出した。

Schematic diagram of slag water granulation system.

JIS A 1104骨材の単位容積質量および実積率試験方法により,単位容積質量を測定し,水砕スラグの密度を評価した。JIS A 1102骨材のふるい分け試験方法により粒度分布を測定し,水砕スラグの平均粒径を算出した。

2・2 水砕スラグ製造実験方法水砕設備では,出銑開始からの時間に伴い高炉出銑孔から流出するスラグ流量,スラグ温度が変化する。そのため,水砕スラグの粒度に及ぼす水スラグ比,水温等の影響を独立して評価することは難しい。そこで,水砕スラグの粒度,密度に及ぼす溶融スラグ温度および冷却水温度の影響を検討するため,Fig.2の水砕実験装置を作製した。本装置は50 kWの高周波誘導溶解炉と冷却水タンク,昇圧ポンプ,ノズル,水砕樋,回収槽から構成される。

Schematic diagram of experimental apparatus.

溶解用ルツボは,外径240 mm,内径200 mm,深さ250 mmの黒鉛製を用いた。高周波誘導加熱により,カーボンルツボを加熱し,その発熱で水砕スラグ5 kgを溶解した。水砕スラグの気孔生成にはスラグ中の溶解N濃度の影響が大きいため,溶解時の雰囲気ガスは窒素とした。

スラグは1673~1823 Kまで昇温し,30分以上保持した。その後,ストッパーを引き上げ,ルツボ底の10 mmΦの孔から,溶融スラグを水砕樋上に流出させた。水砕樋の片側に設けた冷却水噴射用ノズルから,樋に接する直前のスラグ流に,冷却水を吹き付けて水砕した。水砕スラグ粒は,冷却水とともに樋を流れた後,回収槽に落下した。スラグの流出時間は約1 minであった。

冷却水圧力は,昇圧ポンプで昇圧し,50 kPaまたは60 kPaに調整した。冷却水温度は,タンクに貯水した水に直接水蒸気を吹き込んで加熱し,293~353 Kに調整した。回収槽内の網を引き上げて,水砕スラグを回収し,383 Kで12時間以上乾燥後,粒度分布,単位容積質量を測定した。

ノズル形状の影響を検討するため,Fig.3に示す多孔ノズル,スリットノズルを用いた。多孔ノズルでは,孔径を2~5 mm,孔間隔を5~12 mmとしたノズルを準備した。

Shapes of nozzles used in laboratory scale experiment.

水砕実験装置の実験結果を受け,水砕スラグ製造設備でノズル形状を変更する実験を実施した。水砕スラグ製造設備ではノズル部分は吹製函と呼ばれ,多孔またはスリット形状の孔を持つノズルプレートが取り付けられている。このノズルプレートの孔の径,配置,数を変更することにより,平均粒径,単位容積質量が制御できるか調査した。Fig.4のように孔の直径をD(mm),孔の中心の間隔をL(mm)として,DとLを種々変更した。また,ノズルの開口面積を調整することで,冷却水流速を調整した。本実験においても,水砕開始から20分毎にサンプルを約20 kg採取した。

Shapes of nozzles used in slag water granulation system.

1回の出銑中におけるスラグ温度,水温,スラグ流量,水スラグ比(重量比)と水砕スラグの単位容積質量,平均粒径の経時変化の例をFig.5に示す。出銑初期は,出銑孔の径が小さく,高炉内下部に溜まった溶銑が優先的に出銑孔から排出されることから,スラグ流量が少ない。時間の経過と供に出銑孔が拡大し,スラグ流量は増加し,水スラグ比が小さくなっていく。スラグ流量の影響を受け,スラグ温度,冷却水温度は,初期には低く,後半には徐々に高くなった。水砕スラグの単位容積質量は,出銑初期に大きく,後期は小さくなった。一方,水砕スラグの平均粒径は,後半若干大きくなった。

Change in conditions and qualities of granulated blast furnace slag in 1 tap.

水砕直前のスラグ温度と水砕スラグの単位容積質量の関係をFig.6に示す。1673 Kを超えるとスラグ温度の上昇と共に単位容積質量は低下した。スラグ温度が1673 K以下では,単位容積質量は1.4 kg/lでほぼ一定であった。

Relationship between unit weight of water granulated slag and slag temperature.

Fig.5から,水砕スラグの粒度に最も相関があるのは,冷却水温度であった。冷却水温度と水砕スラグの平均粒径の関係をFig.7に示す。冷却水温度が高いほど粗粒になった。水砕スラグの単位容積質量と平均粒径の関係をFig.8に示す。粗粒では低密度で,細粒では高密度になる。即ち,粗粒になる条件と高密度になる条件は相反するものとなる。

Relationship between grain size of water granulated slag and cooling water temperature.

Relationship between grain size and unit weight of water granulated slag.

高密度の細粒や,低密度の粗粒を選別することはできるが,高密度かつ粗粒の細骨材の製造は,現状の水砕スラグ製造設備では困難であり,特別な条件を作る必要がある。

3・2 スラグ温度,冷却水温度の影響単位容積質量,平均粒径に及ぼすスラグ温度の影響を調べた水砕実験装置の実験結果をFig.9に示す。ノズル形状や水温で絶対値に差はあるが,スラグ温度が1773 Kから1673 Kに100 K低下すると,単位容積質量が0.1~0.2 kg/l増加し,同時に平均粒径が0.2~0.7 mm増加した。

Effect of slag temperature on grain size and unit weight of water granulated slag.

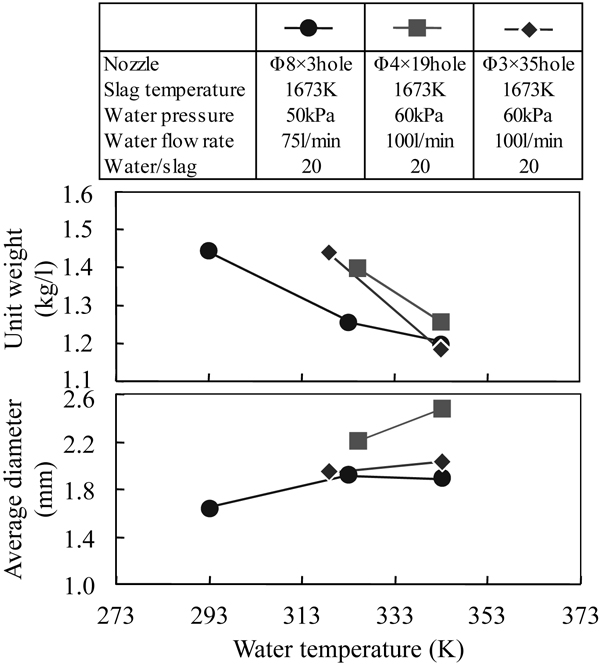

Fig.10に,水砕実験装置での実験における単位容積質量,平均粒径に及ぼす冷却水温度の影響を示す。スラグ温度は1673 K一定の条件で実験した。冷却水温度が高いほど粗粒になるが,逆に単位容積質量は低下する。冷却水温度が20 K低下すると,単位容積質量が0.05~0.25 kg/l増加し,平均粒径は0~0.3 mm小さくなった。

Effect of water temperature on grain size and unit weight of water granulated slag.

ノズル形状の影響を検討するため,水砕実験装置でスリット形状,シャワー形状のノズルを用いて実験した。実験条件は,スラグ温度1673 K,冷却水圧力60 kPa,冷却水温度343 K,冷却水流量60 l/min,水/スラグ=12と一定とした。

D/Lと単位容積質量,平均粒径の関係をFig.11に示す。スリット形状のノズルの場合は,低密度かつ細粒になった。平均粒径は,D/L=0.5が最も粗粒になっている。単位容積質量については,D/Lの最適値は明確ではない。

Effect of nozzle shape on grain size and unit weight of water granulated slag.

実験中の溶融スラグと水が衝突している状況を,目視およびビデオで観察した結果から,次のことが言える。スリットノズルの場合,スラグと水が衝突するとスラグが粒状になり勢いよく飛び散る。吹き飛ばされたスラグ粒は,水流に取り込まれずに,水流上を飛ぶものが多く見られる。一方,シャワー状ノズルの場合,スラグ粒は水流の中に取り込まれて,コールドランナーを流れて行く。溶解炉から流出した溶融スラグ流は,水と衝突する位置では直径が3~4 mm程度になっており,孔の間隔が4 mmまでは最上段のノズルからの水流と必ず衝突するが,それ以上では衝突しない場合がある。そのため,D/Lに最適値があるものと推定される。

3・4 水砕設備でのノズル変更実験結果スリット形状のノズルと,シャワー形状で孔径,孔間隔を変更したノズルを,実機水砕スラグ製造設備の吹製函に取り付け,水砕スラグを製造した。

単位容積質量と平均粒径の関係を,多孔ノズルとスリットノズルで比較した結果をFig.12に示す。図中の右上に点があるほど,粗粒かつ高密度の水砕スラグが製造できることになる。水砕実験装置の結果と同様,多孔ノズルと比べスリットノズルでは,単位容積質量,平均粒径が共に低下した。

Effect of nozzle shape on quality of water granulated slag in water granulation system.

多孔ノズルで,孔径D,孔間隔Lと冷却水流速の影響を調べた結果をFig.13に示す。孔径Dは,20 mmΦの方が,35 mmΦよりも高密度になった。冷却水流速では,低速の方が粗粒になる傾向であった。D20 mmΦ-L45 mmノズルで,冷却水流速11 m/sの条件が,最も粗粒かつ高密度の水砕スラグが得られることがわかった。ただし,単位容積質量1.4 kg/l以上,かつ平均粒径2 mm以上の水砕スラグが得られる条件は見つからなかった。

Effect of multihole nozzle and blowing water velocity on quality of water granulated slag in water granulation system.

Sano and Satoは低融点合金,および高炉スラグを用い実験室規模で実験し,水砕スラグの平均粒径を水とスラグの流速比と流量比から推定する式を提案している8)。しかしながら,Sano and Satoの推定式では,ノズル形状,スラグ温度,冷却水温度などの条件が全く考慮されない。

2つの流体の衝突により粒子を製造するプロセスとしては,金属粉末製造法の一つにアトマイズ法がある。ガスアトマイズにおいては,粒径推定式として,Lubanskaによって実験的に求められた(1)式が最も広く用いられている13)。得られる金属粉末の平均粒径は,溶湯および噴霧媒の物性値と流量,噴霧媒の速度で決定され,(2)式のウエーバー数Weを用いて(1)式のように整理されている。ここで,dは粒子径(m),Dsは溶融金属流の直径(m),νmは溶融金属の動粘度(m2/s),νgは噴霧ガスの動粘度(m2/s),σmは溶融金属の表面張力(N/m),ρmは溶融金属密度(kg/m3),Wmは溶融金属流量(kg/s),Wgは噴霧ガス流量(kg/s),Vはガス流速(m/s)である。

| (1) |

| (2) |

Lubanskaの式を水アトマイズに適用するため,Hiragaらは噴霧水流量および溶湯ノズル径の影響を,噴霧水流量をエネルギーとして考慮し,整理しなおしている14)。Sekinoらは噴霧過程をガスの持っている運動エネルギーが噴霧によって生じる粒滴の表面エネルギーに比例していると考え,環帯式ノズルの実験結果から粒径推定式を導出している15)。これらの推定式は,同一のノズル形状にのみ有効である。

水砕実験装置の実験結果から,溶融スラグの温度が低いほど,冷却水温度が高いほど粒径が大きくなることがわかった。スラグ温度,水温の影響が含まれるのは,動粘度の項が含まれるLubanskaの式のみである。Lubanskaの式で実機水砕設備の結果を整理して,Fig.14に示す。ここで,表面張力はKoshidaらの測定結果を用いた16)。Lubanskaの式は,複数の研究者のd/Dが2桁異なる範囲のデータから求めた実験式である。水砕スラグの平均粒径は1.2~2.0 mm,d/Dは0.02~0.05の狭い範囲のデータであるため,Lubanskaの式での推定精度は高くない。

Comparison between observed d/D and result of calculation by Lubanska’s equation.

水砕実験装置および水砕設備でのノズル変更実験の結果から,水砕の状況はFig.15のように考えられる。まず,溶融スラグ流は水流が衝突して砕かれ粒状になる。この粒子は風砕のように表面張力で球状になるのではなく,引きちぎられて角張った形状になる。この粒子が水流内で水と接触して冷却される。粒子の周囲には水蒸気の膜が形成され,水蒸気が溶解する。Sakaedaらはホットサーモカップル実験で,水温が高いときは溶融スラグと水が濡れないことを確認している17)。スラグ表面が膜沸騰の状態になっており,溶解した水蒸気が溶融スラグ中のNと反応して,N2,H2ガスを生成する。このガスが気泡となり,スラグは発泡した状態になり,粒径が大きくなる5)。

Image of slag granulation and cooling by blowing water.

Banyaらは,高炉スラグと組成の近いCaO-SiO2-Al2O3系スラグの水蒸気溶解度および溶解速度を測定している18)。水蒸気溶解度(%H2O)S(ppm)は(3)式で表すことができ,水蒸気分圧PH2O(mmHg)で決まる。

| (3) |

水砕スラグの周囲に水蒸気膜が生成した状態では,PH2O=1 atm(=760 mmHg)と考えてよい。萬谷らの測定結果から,高炉スラグ組成に最も近いCaO/SiO2=1の平衡定数K’=10−1.09を(3)式に代入すると,(%H2O)S=813 ppmになる。スラグ温度が高いと,スラグ粒の表面が凝固するまでの時間が長くなるため,水蒸気溶解量が増え,気孔生成量が多くなり,密度が低下すると考えられる。

一方,Imaiらが測定したFeO濃度の高い製鋼系スラグへの水蒸気溶解度は,塩基度1程度の溶融スラグでは約10 ppmであった19)。還元状態の高炉スラグでは,水蒸気溶解度が高く発泡しやすい。

スラグ粒子の周囲の水蒸気の発生量とその水蒸気との接触時間により,スラグ中への水蒸気の溶解量が決まる。スラグ温度,水温が高くなると,また水スラグ比が小さくなると水蒸気発生量が増加する。冷却水流速が高い,水スラグ比が大きいとスラグ粒子周囲の水蒸気を引き剥がして水と接触しやすくなる。一方,溶融スラグを吹き飛ばして粒状化しているため,溶融スラグ流に対する水流のエネルギーである冷却水流速や水スラグ比が水砕スラグの粒径に影響を与える。冷却水温度やスラグ温度が高いと水蒸気が生成し,冷却水のエネルギーが低下すると共に水砕スラグが発泡して粗粒になる。そのため,これらの条件が水砕スラグ中の気孔生成量,すなわち密度を決める要因になると考えられる。したがって,スラグ温度,冷却水温度,水スラグ比,冷却水流速が水砕スラグの密度,粒度に影響を与えると考えられる。

4・3 ニューラルネットワークによる水砕スラグ密度の推定ニューラルネットワークコンピューティングを用いると,多変数の入出力値に対して信頼度の高い既存の情報を精度よく回帰演算できる。ニューラルネットワークコンピューティングは,脳の中に100億個以上存在すると言われているニューロンを模擬した演算手法である。ニューロン間の信号伝達では,信号が閾値を超えると信号が伝わるが,これをニューラルネットワークでは,(4)式のシグモイド関数を用いて表す。

| (4) |

多数の入力信号を入力し,シグモイド関数を利用して発火した結果,すなわち閾値を超えた結果を中間層に出力する。次に中間層において,シグモイド関数を再度利用して閾値を超えた結果を最終的に出力する。中間層を設置することで,クロスタームも考慮できる。

入力値xiを使って中間層に出力する値akは(5)式で表される。

| (5) |

(5)式において,xiは入力値,Wkiはその重み,Wkoは閾値を表している。関数

同様に中間層に出力した結果aiを新たな入力値aiとして,(6)式の関数に代入し,最終的な出力yを得る。

| (6) |

(6)式において,aiは入力値,Viはその重み,Voは閾値を表している。

Fig.16に示すように,測定値をあらかじめ教師信号tとして保管しておき,上記の演算で得られた出力値yと比較する。その際,yとtの誤差の大きさに応じて重みの変化分を計算し,その重みの変化分を加えて新たな計算を行う。設定した誤差範囲内に収まるまで,この計算を繰り返す。最終的に得られた各重みが設定された関数とその組み合わせを用いて,新たな入力値に対して出力値の推算が可能になる20)。

Structure of neural network computation.

このニューラルネットワークを利用して,水砕スラグの単位容積質量の推算を試みた。Fig.12,13の水砕設備でのノズル形状変更実験結果の153個のデータのうち,通常の水砕条件から極端に外れる水スラグ比>80 t/t,スラグ温度<1640 Kのデータ3点を除く150個のデータを用いて計算した。入力条件は,水スラグ比,冷却水流速(ノズル出口流速),冷却水温度,スラグ温度,ノズルのD/L,出力条件は単位容積質量とした。ニューラルネットワーク計算に用いる中間ユニット数は5ユニットとし,平均誤差が5%以下の0.05 kg/l以下となるまで計算した。単位容積質量の実績値と計算値の関係をFig.17に示す。本計算では反復回数4378回で収束した。この計算結果での,ニューラルネットワーク計算の各パラメータのリストをTable 1に示す。

Comparison between observed unit weight and result of calculation by neural network computation.

| Number of Input Unit | 5 | ||||

| Number of Middle Unit | 5 | ||||

| Weight Matrix of INPUT to MIDDLE layer: Wki | |||||

| Components | W1i | W2i | W3i | W4i | W5i |

| Water/slag | 16.091949 | 3.87006 | 0.812757 | 4.705324 | 3.241892 |

| Water velosity | 5.412087 | –3.63222 | 2.93967 | 1.126513 | –2.933721 |

| Water temperature | 0.032177 | –0.952206 | –5.067539 | –8.458968 | –0.947308 |

| Slag temperature | 0.553824 | 0.239442 | –0.843562 | 13.069121 | 3.005437 |

| D/L | –5.181974 | –1.692928 | –2.064522 | –0.011525 | –15.371742 |

| Threshold for MIDDLE layer: Wk0 | |||||

| W10 | W20 | W30 | W40 | W50 | |

| 0.132283 | 0.626573 | –2.623762 | 0.791736 | 1.929385 | |

| Weight vector of MIDDLE to OUTPUT layer: Vi | |||||

| V1 | V2 | V3 | V4 | V5 | |

| 6.022087 | 3.320196 | 1.787458 | –6.059613 | –2.310761 | |

| Threshold for OUTPUT layer: V0 | 0.288377 | ||||

各条件の水砕スラグ密度に対する影響を,Table 1のニューラルネットワーク回帰計算結果から推定した。平均的な水砕条件であるTable 2を標準条件とし,5つの条件のうち4つの条件を揃え,1つの条件のみを変更して単位容積質量に及ぼす各条件の影響を推算した。推定計算値と実測値を比較してFig.18に示す。スラグ温度の影響は,1723 Kから1673 Kの50K低下で,単位容積質量は0.22 kg/l増加する。ニューラルネットワーク計算で推定される単位容積質量の増加量に及ぼすスラグ温度の影響は,ラボ実験よりも大きい。

| Water/slag (t/t) | Water velocity (m/s) | Water temperature (K) | Slag temperature (K) | D/L (m/m) |

|---|---|---|---|---|

| 30 | 14 | 348 | 1723 | 0.571 |

Effect of water granulation conditions on unit weight by neural network computation.

冷却水温度は343 Kから323 Kに20 K低下すると,単位容積質量がラボ実験と同程度の0.1 kg/l増加する。冷却水流速の影響は小さい。D/Lは0.45に極大値を持つ。水スラグ比は大きくなるほど単位容積質量が増加する。

4・4 ニューラルネットワークによる水砕スラグ粒径の推定密度と同様に,ニューラルネットワーク計算により,水砕スラグの粒径の推算を試みた。Fig.12, 13の水砕設備でのノズル形状変更実験結果を用い,水スラグ比,冷却水流速(ノズル出口流速),冷却水温度,スラグ温度,ノズルのD/Lを入力条件,平均粒径を出力条件とした。平均誤差5%以下の0.087 mm以下になるまで計算した。ニューラルネットワーク計算に用いる中間ユニット数は,反復回数が最も少なくなる6ユニットとした。水砕スラグの平均粒径の実績値と計算値の関係をFig.19に示す。本計算では,反復回数9002回で収束した。Sano and Satoの推定式8)やLubanskaの式13)で整理した結果よりも,本ニューラルネットワーク計算の方が,粒径の推定精度は高い。

Comparison between observed diameter and result of calculation by neural network computation.

水砕スラグの粒径に対する各条件の影響を,Table 3のニューラルネットワーク回帰計算結果から推定した。Table 2を標準条件とし,5つの条件のうち4つの条件を揃え,1つの条件のみを変更して平均粒径を推算した。それぞれの条件における推定値を,実測値と比較してFig.20に示す。水スラグ比30以下,冷却水温度343 K以上,スラグ温度1723 K以上の条件では,粒径はほぼ一定値を示し,各条件の影響はない。粒径に及ぼす冷却水温度の影響は,343 K以下では20 Kの上昇で,0.1 mm大きくなり,ラボ実験の結果とほぼ一致する。スラグ温度の影響は,1623 Kから1773 Kの50 K上昇で,0.2 mm大きくなる。これは,ラボ実験と逆の傾向を示した。D/Lは0.6以下に設定すれば,粒径が大きくなる。冷却水流速は,12 m/s以下になると流速の低下とともに粒径が大きくなる。

| Number of Input Unit | 5 | |||||

| Number of Middle Unit | 6 | |||||

| Weight Matrix of INPUT to MIDDLE layer: Wki | ||||||

| Components | W1i | W2i | W3i | W4i | W5i | W6i |

| Water/slag | –3.863173 | 8.310304 | –7.123713 | 10.054397 | 4.095436 | 3.546344 |

| Water velocity | –13.135866 | 1.077602 | 5.991301 | –0.755393 | 0.791933 | 1.982512 |

| Water temperature | 8.394529 | 0.09753 | 2.81849 | –6.498744 | –2.196593 | 0.068588 |

| Slag temperature | 2.66004 | –4.678781 | 4.055833 | 2.449656 | –1.91708 | –7.119845 |

| D/L | 6.702109 | 2.391121 | 3.591397 | –2.977008 | –1.06546 | 10.406311 |

| Threshold for MIDDLE layer: Wk0 | ||||||

| W10 | W20 | W30 | W40 | W50 | W60 | |

| 7.65614 | 2.410095 | 11.552577 | 3.82521 | 3.562869 | 2.831193 | |

| Weight vector of MIDDLE to OUTPUT layer: Vi | ||||||

| V1 | V2 | V3 | V4 | V5 | V6 | |

| 1.794398 | 2.520443 | 3.34451 | –2.756549 | 5.453109 | –3.57254 | |

| Threshold for OUTPUT layer: V0 | 0.133437 | |||||

Effect of water granulation conditions on grain size by neural network computation.

関東地区での混合材としての使用を想定し,細骨材の品質目標を,平均粒径1.5 mm以上,単位容積質量1.5 kg/l以上とした。水砕スラグは尖った角が多い形状をしており,フレッシュコンクリートのワーカビリティーやコンクリートの圧縮強度を確保するため,コンクリート細骨材として利用する際には,角を取る工程が必要となる。角取り後の水砕スラグは,粒径が小さくなり,密度が大きくなる。そのため,角を取る前の水砕スラグの粒径をさらに大きくしておく必要がある。したがって,角取り前の水砕スラグの品質は,平均粒径2.0 mm以上,単位容積質量1.40 kg/l以上を目標とした。

ニューラルネットワーク計算による解析結果を基に,高密度かつ粗粒の水砕スラグを製造する設備の条件を決定した。

開発した設備の概要をFig.21に示す。専用の吹製函と撹拌槽を設置し,既存の水砕スラグ製造設備に接続した。撹拌槽から既存のコールドランナーに水砕スラグと水を戻して,回転式の脱水槽で脱水する。

Schematic diagram of new slag granulation system.

単位容積質量を1.40 kg/l以上にするためには,スラグ温度を1673 K以下にすることが有効である。本設備では,スラグ温度を1673 K以下に低下させるため,溶融スラグを一旦スラグ鍋に装入し,スラグ鍋から溶融スラグを流して水砕する方式とした。高密度化のため,D/L=0.44のノズルプレートを使用した。粗粒化のため,水/スラグ=10に設定し,水温は303 K以上になるように調整した。

従来の水砕設備では得られない平均粒径2.0 mm以上の粗粒の水砕スラグを製造するため,冷却水流速の低速化を試みた。新設備で製造した水砕スラグの冷却水流速と平均粒径の関係をFig.22に示す。冷却水流速の低下が粗粒化に有効であることが解る。Table 3のデータから,ニューラルネットワーク計算による推定値もFig.22に実線で示した。ニューラルネットワーク計算による推定は,測定データ範囲内に限られるため,冷却水流速の下限は10.5 m/sまでとした。冷却水流速10.5 m/sでの平均粒径推定値は1.8 mmになるが,さらに冷却水流速を低下することで平均粒径2 mm以上の水砕スラグが得られた。目標の平均粒径2 mm以上の水砕スラグを製造するため,冷却水流速は7 m/sに決定した。冷却水流速7 m/sでの単位容積質量は,1.43~1.63 kg/lであり,目標値に達していた。

Effect of blowing water velocity on grain size in new slag granulation system.

以上の条件で製造した粗粒の水砕スラグを,磨鉱処理により角を取り,細骨材に加工した。目標品質を満足する単位容積質量1.5~1.7 kg/l,平均粒径1.5~1.7 mm(粗粒率3.3~3.5),吸水率0.2~0.5%の細骨材を製造することができた。

従来の設備で製造した水砕スラグと,新設備で製造した水砕スラグを磨鉱して加工したスラグ細骨材の断面写真をFig.23に示す。新設備では,水砕時に内部の気孔生成量が少ないものが製造できる。さらに,磨鉱により角や気孔の多い部分が優先的に砕ける。その結果,Fig.23b)の開発した細骨材は,気孔が少なく,角のないものにできた。

Cross sectional photographs of water granulated slag. a) Water granulated slag for cement. b) Developed fine aggregate.

コンクリート細骨材に適した粗粒かつ高密度の高炉水砕スラグを製造する条件を検討した。水砕設備では,スラグ流量,スラグ温度の変化に伴い水スラグ比,冷却水温度が変化し,一定の条件に制御することは難しい。実験室規模の実験,水砕設備での実験から,平均粒径,単位容積質量に及ぼすスラグ温度,冷却水温度の影響を明らかにした。また,多孔ノズルの孔径,孔間隔を調整することで,粗粒化,高密度化できることを見出した。

ニューラルネットワーク計算を適用することで,水砕スラグの単位容積質量,平均粒径を,精度よく推定できた。さらに,ニューラルネットワーク計算により,個々の条件の影響を把握することも可能であった。

これらの結果を基に,粗粒高密度水砕スラグ製造プロセスを提案し,専用の新設備を建設した。通常よりも冷却水流速を低下させることで,平均粒径2.0 mm以上,単位容積質量1.40 kg/l以上の粗粒かつ高密度の水砕スラグを製造した。この水砕スラグを磨鉱し,平均粒径1.5~1.7 mm,単位容積質量1.5~1.7 kg/lのコンクリート用細骨材を得た。

ニューラルネットワーク計算は,水砕スラグ製造条件の最適化,設備設計に関しても有効な手段である。