2014 Volume 100 Issue 8 Pages 925-934

2014 Volume 100 Issue 8 Pages 925-934

In-situ observations of the liquid high carbon iron (HCI) and slag flows in the packed coke bed was carried out by using high temperature X-ray fluoroscopy at 1773 K. Along with the observation, 2-dimensional multiphase computational simulations of the liquid HCI and slag flows in the coke bed was carried out to investigate the effect of the slag on the HCI flow in the coke bed. It is found that the liquid HCI or slag could not pass through the coke bed with the coke diameter of 3-5 mm, however, the HCI can pass through the same size coke bed if the HCI is contacted with the slag through the X-ray fluoroscopic observation and the computational flow simulation. When the HCI and slag contacted each other on the coke surface, the contact angle of the HCI with slag decreased and the initially non-wettable characteristic of the HCI changed to wettable one. On the other hand, the slag’s contact angle is increased and changed to non-wettable. Based on the experimental and simulated results, it is confirmed that the contact angle change due to the HCI-slag contact make it possible for the liquid HCI and slag to pass though the narrow coke slit that is small enough to prevent each liquid’s flow down if they are not contacted. Based on the capillary rise model, the driving force of the HCI penetration into the coke bed will be the energy reduction by extending area of the coke surface covered with the liquid HCI.

高炉炉下部においては,ガス相(CO,CO2,およびN2),液相(溶鉄および溶融スラグ)そして固相(コークス,チャーおよび微粉炭)など多くの相が存在している1)。これら各相の高炉炉下部における挙動はその重要性にもかかわらず,多相の存在による複雑性,たとえば溶鉄および溶融スラグの相互作用などにより,これらの流れの詳細については未だによく理解されていない。高炉炉下部の1773 K以上の高温領域ではコークスのみが固相として存在し,炉下部の容積の約60%を占めており,ガス相や液相はコークスが占有していない空間を流れることになる。このため,ガス相や液相のコークス層の流れ挙動はそれぞれの流体物性値のみならず,コークス相の充填構造にも大きく影響される。

高炉操業において,液相のホールドアップの制御,言い換えれば液相のスムースな流れの維持は安定した高炉操業を行うための重要な要件の一つである2,3,4,5)。一般に高炉炉下部では溶鉄および溶融スラグは液滴や液柱としてコークス層を通過すると考えられている。この事は,高炉炉下部においては液相の流れは不連続流れ(自由表面を持つ流体)として取り扱わねばならないことを意味している6,7)。溶鉄および溶融スラグはそれぞれ異なる表面張力を持っており,典型的な表面張力の値はそれぞれ1.1 N/mと0.4 N/mである2)。これらの異なる表面張力の値は両者がコークス層の流下において異なる挙動を示すことを示唆している。

充填層でのホールドアップは構成粒子径の減少に伴って増加することが知られている2,3)。ホールドアップの増大は時に高炉操業に大きな問題を引き起こす。高炉炉下部においてホールドアップが増加すると,コークス充填層の自由空間が減少し,液流れだけでなくガス流れにも大きな抵抗が生じるようになる8)。その結果コークス充填層での圧損が増大し,ガスの不均一流れが発達して高炉操業が不安定となり,最悪の場合,操業停止に至る。

前述したように高炉炉下部における高炭素溶鉄や溶融スラグは液滴や液柱として流下するので,その流れは表面張力の影響を大きく受ける。特に注意しなければいけないのは,これら液滴とコークスの相互作用は単にそれぞれの物性値のみで決まるのではなく,液相の接触による界面の出現や接触角の変化による相対的な作用によっても大きな影響を受けることである。また高炭素溶鉄はコークス表面とは濡れないが,溶融スラグとはよく濡れる。言い換えれば,高炭素溶鉄とコークス間の接触角は溶融スラグコークス間の接触角よりも大きくなる。

高炉炉下部において高炭素溶鉄や溶融スラグが共存している事は,この数10年間における高炉内観察や,実験室での高炉を模擬した還元実験などから良く知られている。しかし,還元雰囲気での高炭素溶鉄と溶融スラグの分離などの相互作用に関してはいまだに明らかにはなっていない。Kimら9)は金属とスラグが接触したとき,金属とスラグ間の界面が大きな界面張力を持つために不安定となり,安定化のためにその接触界面を減らそうとして金属とスラグの分離が生じることを明らかにした。さらにこの金属とスラグ間の大きな界面張力に起因して,金属滴とスラグ滴が物理的に移動できることを示した。この金属とスラグの共存に起因する界面現象は金属とスラグの分離だけでなく,高炉のコークス層内の高炭素溶鉄や溶融スラグの流下挙動にも大きな影響を及ぼすと思われる。

粒子間に生じる液体ブリッジの形成やその破壊に及ぼす固体―液体間の接触角の影響についてはMegias-Alguacil and Gauckler10)によって詳しく検討されている。彼らは安定した液体ブリッジの形成を可能とするために必要な液滴サイズ,固体粒子径および接触角を示し,液体ブリッジに作用している毛管力(capillary forces)の解析を行った。彼らの解析結果によると,濡れ角の減少,つまり濡れ性の増加により,固体粒子間には引力が生じ,液体ブリッジが形成される。極端な場合,液体ブリッジの最大体積は固体粒子体積の2倍にもなり得ることを示した。この液体ブリッジの形成は充填層において静的な液体ホールドアップが増加するひとつの要因である。既に述べたように,適切なホールドアップ量,あるいは高炭素溶鉄や溶融スラグのコークス層内での順調な流下は高炉の安定操業にとって最も重要な要件の一つである。

近年,エネルギーや資源問題に対応するため高炉での低コークス操業が多くの関心を集めている。この操業においてはコークス層高が非常に薄くなり,コークススリット内での圧損が大きくなると考えられる。その結果,コークススリット内での液体の存在およびその流れがコークススリット中のガス流れに大きな影響を及ぼすことになる。このため従来の高炉操業に比べて,低コークス操業においてはその安定操業のための液体の順調な流下挙動保持がさらに必要となる。

これらの事由により,高炉炉下部の液流れを理解するためこれまで多くの研究がなされ1,2,3,4,5,6,7,8,9,10,11,12,13,14),その多くは水モデルを用いて行われてきた2,3,4)。前述したように,コークス層内での液体流れは表面張力の大きな影響を受けているが,水と高炭素溶鉄の表面張力は大きく異なっているため,水モデル実験に基づいて得られた結果をそのまま実高炉に適用するのには問題がある。たとえば,Husslageら5)は透過X線を用いて実際に高炭素溶鉄や溶融スラグのコークス層内流下挙動の観察を行ったが,得られた結果はこれまで水モデルに基づいて得られた結果と大きく異なっていた。

近年の計算機の能力の大幅な向上により,計算流体力学(CFD)による多相流体解析が関心を呼び,充填層内の多相系流れにおける相互作用の解析などにも多相流れシミュレーションが適用されるようになった15,16,17)。多相系流れの計算機シミュレーションは(たとえばコークス層内での液流れなど),流れに影響を及ぼすそれぞれのパラメーターが流れに及ぼす影響を解析するのに非常に有効である。なぜなら,多相流れのような複雑な現象においては各パラメーターの影響を他のパラメーターの影響から切り離して単独に評価することは実験的にはほぼ不可能なためである。このため,現在では充填層内の多相液流れの研究にとってCFDはなくてはならない手法となっている。

高炉炉下部において,高炭素溶鉄のコークス充填層内での流下挙動はコークス層内に存在している溶融スラグの影響を受けると思われる。しかし,高炭素溶鉄のコークス充填層の流下挙動に及ぼす溶融スラグの影響はその重要性にも関わらず実験的に困難なため全く研究がなされていない。しかし,多相流れの計算機シミュレーションを用いれば,高炭素溶鉄と溶融スラグの相互作用を取り入れた両者のコークス層内の流れ挙動を解析評価することが可能となる。

本研究では高炭素溶鉄と溶融スラグのコークス層内の流れ挙動を理解するため,高温での透視X線によるコークス層内の高炭素溶鉄流下の直接観察,および高炭素溶鉄と溶融スラグの流れに及ぼす両者の相互作用の影響の評価を目的として,両者のコークス層内での相互作用を考慮した高炭素溶鉄と溶融スラグの流下挙動の計算機シミュレーションを行った。

本研究で使用したコークスはPOSCOより提供された高炉用コークスを用いた。Table 1,2および3にコークスの元素分析値,コークスの主な成分組成,コークス中の灰分組成について示した。実験では3~5 mmと5~9 mmの2つの異なるサイズのコークスを用いた。コークスのサイズはふるいを用いて調整した。高炉炉下部において溶鉄は炭素でほぼ飽和している。そのため,電解鉄と黒鉛粉を混合し,それを黒鉛るつぼ中で2時間,1773 Kに保持して炭素飽和とみなせる高炭素鉄(炭素濃度:4.2~4.5 mass%)を作成した。スラグ試料は所定の化学試薬を混合し1773 Kで30分溶解保持して作成した。作成したスラグ成分はTable 4に示したが,一般的な高炉スラグの成分とほぼ同じであり,融点は1696 Kである。本研究の目的はスラグ組成が溶鉄のコークス層流下に及ぼす影響ではないので,本研究においてはこの1成分のみのスラグを用いた。

| Overal chemical composition of coke (mass %) | |||

|---|---|---|---|

| C | H | N | S |

| 97.05 | 0.63 | 0.94 | 0.52 |

| Proximate analysis of coke (mass %) | ||

|---|---|---|

| Fixed C | Volatile matters | Ash |

| 87.63 | 1.02 | 11.35 |

| Oxides in coke ash (mass %) | ||||||

|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | CaO | MgO | Na2O | K2O | Fe2O3 |

| 54.21 | 28.19 | 3.26 | 0.587 | 0.540 | 1.03 | 5.29 |

| Chemical composition of slag (mass %) | |||

|---|---|---|---|

| CaO | SiO2 | Al2O3 | MgO |

| 41 | 35 | 14 | 7 |

高炭素溶鉄のコークス層流下の観察に用いた装置の概要をFig.1に示した。2個の黒鉛坩堝を上下に重ね,内径80 mmアルミナ管内に保持した。上部の黒鉛ルツボの内径は60 mmで高さは40 mm,下部の黒鉛ルツボの内径は60 mmで高さは100 mmである。上部の黒鉛ルツボの底に直径7 mmの円形の穴をあけ,この穴を外径7 mm弱のアルミナ円柱棒を用いて塞ぎ,高炭素溶鉄の下部のルツボへの投入はこの棒を抜くことにより行った。はじめに電解鉄(200 g)と黒鉛粉(8 g)をアルミナ棒で穴を閉じた上部ルツボに入れ,下部のルツボにはコークス粒子を充填した。このコークス充填層の高さは80 mmになるように調整した。これら2個のルツボを上下に重ねアルミナ管の所定の位置に設置した後,窒素ガス(1 liter/min)を流しながらアルミナ管内を60分間パージしたのち昇温し,炉温を1773 Kまで上げた。昇温速度は10 °C/minである。昇温中,約1573 K付近で上部ルツボの電解鉄が溶解し始めるのが観察された。1773 Kに到達後,その温度に2時間保持した後,上部ルツボのアルミナ棒を抜き,高炭素溶鉄を下部ルツボに装入した。下部ルツボのコークス層の高炭素溶鉄の流下挙動は透視X線装置を用いて連続的に観察かつ記録した。透視X線装置のX線発生源の最大電圧は150 kVである。X線の焦点面積は0.6 mm×0.6 mm,フィルターにはAlを用いた。観察できる範囲は直径160 mmの円形である。

Schematic view of X-ray fluoroscopy system for in-situ observation of the liquids flow in the coke bed.

実験終了後,下部ルツボ内における高炭素溶鉄および溶融スラグ存在状態を観察するため,下部ルツボに樹脂を流し込んで固めたあと,ルツボごと切断し試料断面を光学顕微鏡を用いて観察した。

高炉炉下部において,コークス充填層内の空間の一部は溶融スラグによって占められていると考えられる。高炉炉下部における高炭素溶鉄と溶融スラグの流下挙動を理解するには高炭素溶鉄と溶融スラグの相互作用の影響を調べる必要があり,溶融スラグを含むコークス充填層内の高炭素溶鉄流下挙動の観察も行った。実験方法は前述したものと本質的に同じで,コークス層中に溶融スラグが存在している点が異なっているだけである。粒子径が6 μmから125 μmの範囲のスラグ粉を均一に下部ルツボのコークス層に加えた後,1773 Kまで昇温し,2時間保持してコークス表面が溶融スラグで濡れる様にし,その後高炭素溶鉄を下部ルツボに導入した。

高炭素溶鉄および溶融スラグのコークス層中の流れのシミュレーションは商用のCFDコードFluentを用いVOF法(volume of fluid method)を適用して行った。計算の負担を軽減するため本研究では2次元でのシミュレーションを行った。計算要素はFig.2に示した。Fig.2(a)に示したように3個のコークス粒子を正三角形の頂点に配置した。それぞれのコークス粒子の直径は12 mm,各粒子の中心間の距離は15 mmとした。よって,粒子間の最小スリット幅は3 mmである。

Simulation domain and initial condition. (a) coke position and mesh in the simulation, (b) position of high carbon iron drop, (c) position of slag drop and (d) high carbon iron contacted with slag. HCI means high carbon iron.

高炭素溶鉄のコークスに対する接触角は溶鉄の炭素濃度により変化し,かつ溶融スラグとコークスの接触角も成分により変化する。高炭素溶鉄のコークスに対する接触角はJinら15)が報告している値を用いて120°とした。さらに溶融スラグとコークスの接触角は時間とともに現象することが知られている。塩基度が1.3以下で1773 Kの場合,2時間半後に90°以下となることが報告されている11)。これらの結果と計算を簡単にするため,溶融スラグとコークスの接触角は60°とした。設定したこれらの接触角120°と60°は実際の値と正確に一致しているわけではないが,コークス上でよく濡れる物質と濡れない物質として典型的な値であり,流下挙動のシミュレーションで使用する値として妥当であると考えられる。

シミュレーションのために必要な高炭素溶鉄滴と溶融スラグ滴の位置と形状の初期条件はFig.2(b)とFig.2(c)にそれぞれ示した。これらの条件は以下に述べる予備のシミュレーション結果に基づいて決定した。つまり,暫定的に初期条件として与えた接触角での所定の大きさの高炭素溶鉄滴と溶融スラグ滴の位置と形状は安定でないため,全体のエネルギーを最小とするようにそれぞれ変形かつ移動し,最終的に最も安定した状態となる。高炭素溶鉄滴はコークス粒子間の上部にとどまり(b),溶融スラグ滴はコークス間でブリッジを形成する(c)。この最終的に安定したそれぞれの状態を高炭素溶鉄滴のコークス層流下に及ぼす溶融スラグの影響を調べるためのシミュレーションの初期条件とし,その状態をFig.2(d)に示した。シミュレーションに用いた各物性値はTable 5に示した。

| Physical properties at 1773 K | Values |

|---|---|

| Density of metal | 6700 kg/m3 |

| Viscosity of metal | 0.001 Pa·s |

| Surface tension of metal | 1.1 N/m |

| Density of slag | 2600 kg/m3 |

| Viscosity of slag | 0.4 Pa·s |

| Surface tension of slag | 0.4 N/m |

| Density of gas | 1.5 kg/m3 |

| Viscosity of gas | 2×10–5 Pa·s |

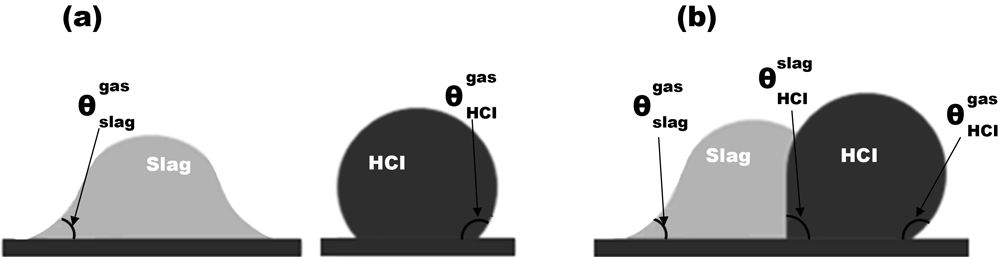

相互に接触している高炭素溶鉄滴と溶融スラグのコークス層流下の動きをシミュレートするには,コークス上で共存する高炭素溶鉄滴と溶融スラグの接触角を知る必要がある。本シミュレーションにおいては,予備実験に結果にもとづき(Fig.12参照)その値として75°を用いた。コークス上での高炭素溶鉄滴と溶融スラグの接触状態を明確にするため,その状態を図式的にFig.3(c)に示した。

Schematic view of contact angles of HCI (high carbon iron), slag and HCI-slag with coke surface.

高炭素溶鉄滴と溶融スラグの接触による接触角の変化の影響を明確に示すため,高炭素溶鉄滴と溶融スラグの濡れ性が接触しても接触角が変化しないと仮定した場合のシミュレーションも行った。つまり,コークス上での高炭素溶鉄滴と溶融スラグの接触角は互いに接触した後でもそれぞれの値120°と60°のままで変化しない。この状況での初期状態をFig.3(d)に示した。

高炭素溶鉄滴のコークス層流下に及ぼす溶融スラグの影響をより詳しく知るため,コークス層を3層に増やした場合のシミュレーションも行った。この場合のコークスの初期配置をFig.4に示した。高炭素溶鉄滴の流下方向の変化に及ぼす溶融スラグの影響を検討するため意図的にスラグブリッジの位置をずらして配置した。

Initial position of high carbon iron contacted with slag in the three layers of coke bed.

すべての多相流れシミュレーション計算はVOF法を用いて行った。VOF法を用いることにより自由表面(液−液界面)の位置を評価することが可能となる。各要素空間はそれぞれ,高炭素溶鉄,溶融スラグ,気体,およびそれらの混合体が占め,各要素空間の合計は1でなければならない。

| (1) |

ここでqとαそれぞれは各相の数とその体積分率である。各要素体積中の体積分率は連続方程式を満足しなければならない。

| (2) |

速度場を計算するため,以下に示す運動量保存方程式を用いた。

| (3) |

各相の界面においては(3)式では

| (4) |

ここでσijはi相とj相の間の2相間の表面張力,そして

| (5) |

ここで

1773 Kにおけるコークス粒径が5-9 mmおよび3-5 mmからなるコークス層の高炭素溶鉄滴の流下挙動の時間変化を透視X線を用いて直接観察した結果をそれぞれFig.5(a)-(c)と(d)-(f)に示した。コークス粒径が5-9 mmの場合,高炭素溶鉄(投入量200 g)はコークス層を流下するが,Fig.5(d)-(f)に示すように3-5 mmの場合は流下せず,コークス層上部に留まった。前に予想したように,高炭素溶鉄はコークス層の充填構造に大きく影響されている。

X-ray image of high carbon iron flow behavior as a function of time. (a) 0 sec, coke size of 5~9 mm, (b) after 2.1 sec with coke size of 5~9 mm, (c) after 7.0 sec, with coke size of 5~9 mm and (d) 0 sec, coke size of 3~5 mm, (e) after 1.7 sec with coke size of 3~5 mm, (f) after 4.9 sec with coke size of 3~5 mm.

重力はある現象の長さの尺度が所定の値を越えないと大きな作用を及ぼさない。その限界値に相当する長さを毛管長(capillary length)と呼び,κ−1で表す。1773 Kにおいて高炭素溶鉄の毛管長は約4 mm(κ−1=(γ/ρg)1/2)となる。コークスサイズが5-9 mmの場合,コークス径は毛管長より大きくなっており,この場合の高炭素溶鉄滴のコークス層流下には重力の影響が大きく作用し,表面張力の影響が小さいことが分かる。よって高炭素溶鉄滴はこの粒径のコークス層では表面張力による抵抗を受けることなく流下することができる。しかし,コークスサイズが3-5 mmの場合,毛管効果が大きくなり表面張力の影響が支配的となり高炭素溶鉄滴は流下できずコークス上面に留まる。

4・2 高炭素溶鉄滴の溶融スラグを含むコークス層の流下高炭素溶鉄滴が溶融スラグが存在しているコークス層中を流下する場合,高炭素溶鉄滴が溶融スラグと接触する状況が生じる。両者が接触すると新たな界面が生じるため,この接触が相互の流下挙動に影響を与えることが考えられる。既にFig.5に示したように,コークスサイズが3-5 mmの場合の流下挙動には大きな毛管効果が作用している。このため,溶融スラグを含むコークス層での透視X線による流下観察はコークスサイズが3-5 mmの場合のみについて行い,その結果はFig.6に示した。高炭素溶鉄滴は始めはコークス層上部に留まっているが,1.3秒後にはFig.6(c)に示すように高炭素溶鉄滴は次第にコークス層中に浸透し始める。コークスサイズが3-5 mmで溶融スラグを含まない場合,高炭素溶鉄滴はFig.5(d)-(e)に示したようにコークス層を流下することができなかった。しかし,溶融スラグが存在した場合,コークスサイズが3-5 mmでも高炭素溶鉄滴はコークス層を流下することが可能となった。この二つの異なる挙動が溶融スラグの存在に起因していることは明らかである。

X-ray image of high carbon iron flow in 3~5 mm coke bed wetted by slag as a function of time. (a) 0 sec, (b) after 0.46 sec, (c) after 1.33 sec, (d) 1.71 sec, (e) after 2.15 sec, (f) after 3.7 sec.

溶融スラグは高炭素溶鉄とは異なり,容易にX線を透過するため,その流下挙動は透視X線観察では明確には確認できない。このため,実験後,試料を含むルツボを切断してその断面を観察することにより溶融スラグの流下挙動を検討した。コークス層を含むルツボの切断面の写真をFig.7に示した。はじめ,スラグはコークス層内に小さな液滴として一様に分布している。しかし,高炭素溶鉄が流下した付近にはわずかのスラグしか残っておらず,スラグが高炭素溶鉄の流下に同伴して流下したことが考えられる。しかし,高炭素溶鉄が流下していない領域においては大きなスラグ滴が観察された。この大きなスラグ滴は高炭素溶鉄と接触していないか,もしくは流下溶鉄により押し出された可能性がある。つまり,流下溶鉄と接触していないか,あるいは接触が絶たれたスラグ滴は接触角が変化しないため,コークス層を流下できないことを示している。

Cross sectional views of the distribution of high carbon iron and slag in the coke bed. M is high carbon iron, S is Slag and C is coke.

高炭素溶鉄の流下挙動に及ぼす溶融スラグの影響を調べるため,2つの異なる条件でのシミュレーションを行った。はじめは高炭素溶鉄と溶融スラグの接触により接触角が変化すると仮定した場合である。溶融スラグと接触する前の高炭素溶鉄のコークスとの接触角は120°であるが,接触後は75°とした場合の結果をFig.8に示した。この場合,高炭素溶鉄はコークスに濡れるようになるため,Fig.8(b),Fig.8(c)およびFig.8(d)に示すように高炭素溶鉄滴はコークス層の狭いスリット中を変形しながら浸透するようになる。溶融スラグは接触後は逆にコークスに濡れなくなり,形成していたブリッジが切断される。高炭素溶鉄および溶融スラグは共にFig.8(d)に示されている3個のコークス粒子の間に形成されている大きな空間まで流下しその空間を占めた後,Fig.8(e)とFig.8(f)およびFig.8(g)に示すようにその空間に留まることなく両者はコークス層の狭いスリットを流下し続ける。この結果,高炭素溶鉄と溶融スラグは共にコークス層を流下できるようになる。コークス粒径3-5 mmは毛管長より短いため,このシミュレーションにおいては重力の影響は無視した。この仮定が妥当であることを示すため,高炭素溶鉄と溶融スラグの接触しても両者の接触角は変化しないとして流下シミュレーションをおこなった。

Simulated high carbon iron flow in the coke bed as a function of time. The contact angle of high carbon iron with slag on the coke surface is set to 75º. (a) 0 sec, (b) after 0.028 sec, (c) after 0.052 sec, (d) after 0.160 sec, (e) 0.164 sec, (f) after 0.172 sec and (g) after 0.198 sec.

高炭素溶鉄と溶融スラグの流下に際して,高炭素溶鉄と溶融スラグの接触角を120°に固定した場合の結果をFig.9に示した。この場合,高炭素溶鉄滴はコークス層の上部に留まり,流下することはなかった。この結果は高炭素溶鉄および溶融スラグの共存することにより両者がコークス層を流下できるようになったのは重力の影響ではなく,高炭素溶鉄と溶融スラグの接触により,高炭素溶鉄と溶融スラグの接触角が変化したためであることを示している。接触角変化が流下挙動に及ぼす影響の詳細については後でさらに議論する。

Simulated high carbon iron flow in the coke bed as a function of time. The contact angle of high carbon iron with slag on the coke surface is fixed to 120º. (a) Initial stage, (b) Intermediate stage (c) stable stage.

高炭素溶鉄と溶融スラグの接触が及ぼす流下挙動への影響をより明確に示すため,溶融スラグがブリッジを形成している3層からなるコークス層の高炭素溶鉄滴流下の時間変化のシミュレーションを行った。初期条件としての溶融スラグのブリッジの位置は意図的に非対称に配置した。Fig.10(d)から(e)に示したように,高炭素溶鉄滴は選択的に溶融スラグブリッジが存在している方向に流れた。この結果はコークス層中に存在している溶融スラグブリッジの分布が高炭素溶鉄滴の流下挙動に大きな影響を及ぼすことを示唆している。

Simulated high carbon iron flow in the 3-layerd coke bed as a function of time. The contact angle of high carbon iron with slag on the coke surface is set to 75º. (a) 0 sec, (b) after 0.052 sec, (c) after 0.092 sec, (d) 0.124 sec, (e) after 0.164 sec,, (f) after 0.188 sec, (g) after 0.244 sec, and (h) after 0.308 sec

不活性雰囲気下での高炭素溶鉄と溶融スラグそれぞれのコークス表面に対する接触角は固有の値を持っている。Youngの式では接触角は構成相の界面張力で決定される。高炭素溶鉄とガス,高炭素溶鉄とスラグは異なるエネルギーを持つため,ガス雰囲気での高炭素溶鉄のコークスに対する接触角とスラグと接触している場合の接触角とは異なる値をもつと考えられる。同様に,ガス雰囲気下でのスラグのコークス上での接触角はガスでなく高炭素溶鉄と接触している場合の接触角とは異なる。つまり,高炭素溶鉄と溶融スラグがコークス上で接触した場合,高炭素溶鉄と溶融スラグ間に新たな界面が生じ,それが高炭素溶鉄と溶融スラグの接触角の変化の起因となる。高炭素溶鉄と溶融スラグがコークス上で接触した場合,高炭素溶鉄と溶融スラグの接触角がどのように変化するかを 図式的にFig.11に示した。Fig.11(a)に示すように一般的な溶融スラグはコークスにはよく濡れ,不活性雰囲気下での接触角は90°以下である。しかし,Fig.11-(b)に示すように,いったん高炭素溶鉄と溶融スラグがコークス上で接触した場合,溶融スラグはコークスに濡れなくなる。

(a) Contact angles of high carbon iron on the coke surface and that of slag. (b) Contact angles of high carbon iron on the coke surface after contacting with slag.

高炭素溶鉄と溶融スラグの接触角はYoung-Laplace 式で決定される。

| (6) |

| (7) |

式(6)と(7)は一般的に高炭素溶鉄と溶融スラグそれぞれのコーク上における表面張力や接触角の測定や推算に良く用いられている。高炭素溶鉄と溶融スラグが接触している場合,式(8)に示す新たな式が必要となる。

| (8) |

θslagHCIの意味はFig.11(b)に示した。式(6)と(7)を(8)に代入すると(9)式が得られる。

| (9) |

得られた式(9)を用いて,高炭素溶鉄と溶融スラグの界面張力と接触角を計算できる。

式(9)に現れるγgasHCI,θgasHCI,γgasslagとθgasslagの値は多くの研究者によって数多く測定されている。しかし,γslagHCIとθslagHCIの測定は実験が困難なこともあり,あまりなされていない。正確な界面張力や接触の測定は本研究の目的ではないため,高炭素溶鉄と溶融スラグの正確な界面張力と接触角の測定は今後の研究に待ちたい。

高炭素溶鉄と溶融スラグの近似的な接触角の値は高炭素鉄とスラグを黒鉛上で溶融することにより推測することができる。Fig.12に高炭素溶鉄滴と溶融スラグ滴が黒鉛上で接触しているときの状態を示した。Fig.12(a)から分かるように,高炭素溶鉄滴は黒鉛には濡れず接触角は90°以上となるが,溶融スラグと接触した後の接触角は90°以下となりよく濡れるようになる。既に述べたように,高炭素溶鉄滴と溶融スラグ滴が接触するシミュレーションはこの結果にもとずき,両者の接触角は75°とした。

(a) Cross sectional view of the shape of high carbon iron droplet on the graphite surface, (b) Cross sectional view of the shape of high carbon iron droplet contacted with slag on the graphite surface. M means high carbon iron and S means slag.

本実験で観察された高炭素溶鉄滴のコークス層への浸透現象は通常の日常生活などでも,繊維の濡れや多孔質物質への水の浸透などよく観察されている。これらの現象はいわゆる毛管上昇(capillary rise),つまり壁が濡れることによるエネルギー低下により液体が細管を上昇する現象に関連している。よって,高炭素溶鉄滴のコークス層流下も毛管上昇モデルを適用して説明が可能と思われる。毛管上昇に関しては膨大な実験と理論解析がこれまでなされてきた18)。これら多くの結果にもとずき,コークス層内において気体を液体で置き換えることにより高炭素溶鉄滴のコークス層流下挙動の解析に毛管上昇の理論が適用できると思われる。

つまり高炭素溶鉄と溶融スラグが接触後,高炭素溶鉄のコークス上で濡れなかった状態からよく濡れるように変化するのはコークスの表面エネルギーが高炭素溶鉄で覆われると低下することを意味している。つまり,高炭素溶鉄滴のコークス層流下の駆動力は高炭素溶鉄がコークス表面を覆うことにより,系の全体エネルギーが低下に起因しており,その結果として流下するようになると解釈できる。

本研究により,高炭素溶鉄のコークス層流下には溶融スラグが大きな役割を持っていることを明らかにした。これは決して特別な現象でなく,実際の高炉炉下部でも生じていると考えられる。コークスの荷下りに伴い,その表面が反応し,表面での炭素分が減少し,始めは内部にあった各鉱物が表面に多く存在するようになる。これらの鉱物分はスラグと反応したり,鉱物自体が溶融してコークス表面を覆うと思われる。このコークス表面にある溶融スラグは高炭素溶鉄のコークス層の順調な流下の大きな助けとなる。コークスの灰分の反応に関しては多くの研究がある19)。しかし,コークスの灰分が高炭素溶鉄のコークス層流下に及ぼす影響についてはあまり研究がなされていない。この影響については今後さらに研究を進めていく必要がある。

高炉炉下部においては高炭素溶鉄と溶融スラグの二つの液相が存在している。安定した高炉操業には,これら両液相のコークス層内の順調な流下が重要となる。このため,これらのコークス層での流下挙動について多くの研究がなさてきた。しかし,高炭素溶鉄と溶融スラグの相互作用がこれら液相の流下挙動に及ぼす影響については,その重要性にもかかわらず,まだよく理解されていない。本研究は高炭素溶鉄と溶融スラグのコークス層での流下挙動および両者の相互作用が両液相の流下挙動に及ぼす影響について,高温X線透過による直接観察実験および多相流体流れの数値シミュレーションを用いて検討したもので,得られた結果を以下に示す。

(1)1773 Kにおける流下挙動の直接観察から,高炭素溶鉄はコークスの平均粒径が5-9 mmの場合コークス層を流下することができるが,3-5 mmの場合は流下せず,コークス層の上に留まったままである。

(2)溶融スラグがコークス層内に存在する場合,高炭素溶鉄はコークスの平均粒径が3-5 mmの場合でも,コークス層を流下することができる。

(3)高炭素溶鉄と溶融スラグがコークス表面で接触すると高炭素溶鉄とコークスの接触角は減少して高炭素溶鉄はコークスを濡らすように変化した。一方溶融スラグはコークスに濡れなくなった。

(4)計算機シミュレーションにより,高炭素溶鉄と溶融スラグがコークス表面で接触することによる高炭素溶鉄のコークスに対する接触角の非濡れ性から濡れ性への変化が狭いコークス層空間の高炭素溶鉄の流下を可能とする原因である事を明らかにした。

(5)高炭素溶鉄のコークス層空間への進入の駆動力はコークス表面を高炭素溶鉄が濡らす面積が増大することにより系全体のエネルギーが低下することによる。

本研究はPOSCOの支援を得て行われました。記して謝意を表します。