2014 Volume 100 Issue 8 Pages 951-957

2014 Volume 100 Issue 8 Pages 951-957

Crystallization of mold flux was observed with confocal laser microscope. Crystallization temperature, CCT curve and crystallization rate were evaluated from the observed images. The evaluated results were compared between two kinds of mold flux, and influence of basicity on crystallization rate was discussed. Crystallization temperature increased with basicity. Crystallization rate also increased with basicity, but its dependency on cooling rate was differed by basicity. The difference could be explained by the viscosity of mold flux at crystallization temperature. Crystallization rate has clear relation to the viscosity at crystallization temperature, and the rate increased with decrease of the viscosity. Two kinds of mold flux were unified in this relationship. Crystallization is controlled with basicity in terms of not only equilibrium but also kinetics through viscosity.

連続鋳造鋳型内において,モールドフラックスは様々な役割を果たす。連続鋳造プロセスへの導入当初は潤滑材として扱われたが,大気による溶鋼の酸化防止や保温,溶鋼中非金属介在物の吸収としての機能も同時に与えられた1)。その後,連続鋳造プロセスの生産性のための鋳造速度向上とともに,鋳片表面に発生する縦割れが生産性および品質上の問題として顕在化した中で,これを防止するために,鋳型内凝固殻の緩冷却を実現する伝熱媒体としての機能も付与されるに至った2)。

鋳型内の冷却状態は,モールドフラックスが鋳型内に形成するフィルム中の結晶化により制御することができる。このフィルムの結晶化による緩冷却の機構は,鋳型と接触する界面熱抵抗の増大3),または,フィルム中輻射伝熱の抑制であると考えられている4)。フィルム中の結晶化は,モールドフラックス組成の設計により適切な状態に調整することができる。CaOのSiO2に対する質量濃度比で定義された塩基度の上昇5),あるいは,ZrO2の添加6),Al2O3やMgOの低減7,8)により結晶化が促進されることが従来から知られている。

緩冷却に十分な結晶化を進めるためには,結晶相との冶金的な相関係を考慮してモールドフラックス組成を設計することが望ましい。cuspidine(Ca4Si2O7F2)は,従来から使用されている一般的なモールドフラックス中に生じる主な結晶相として知られている9)。このcuspidineに関して,CaO-SiO2-CaF2系における初晶領域の特定10),CaF2-NaF-cuspidine三元系状態図の作成11)等の研究が既に成されている。また,著者らは,CaO-SiO2-CaF2-NaF四元系においてモールドフラックス組成とcuspidineとの相関係を研究し,Fイオンの,CaイオンよりもNaイオンに対するより強い親和性を考慮して,cuspidineの結晶化促進に適したモールドフラックス組成を予測した12)。

モールドフラックスによる緩冷却効果を検証するために,フィルムの関わる伝熱抵抗,および,その伝熱抵抗に及ぼす結晶化の影響について,多くの研究が積み重ねられた13,14)。結晶化はフィルム表面の粗度を増大させ,そこに生じるエアギャップにより伝熱抵抗が増大する。その伝熱抵抗を見積もるために,実験的あるいは数値計算による評価が試みられ8,13,14,15,16,17,18),この伝熱抵抗に及ぼすモールドフラックス組成8,13,17)またはフィルムの冷却速度や厚み15,16,18),鋳造条件による影響が指摘されている。フィルム中の伝熱は通常,伝導伝熱と輻射伝熱とを合わせた見掛けの伝熱として簡易的に扱われているが19,20),近年になり,その中の輻射のみを抽出し,その挙動について詳細に研究されるに至っている21,22,23,24)。輻射伝熱の抑制に対して,cuspidineの結晶粒に最適な粒度が存在する22),あるいはFeOの低減が効果を持つ23)といった成果が報告されている。これらの研究によって得られた熱物性値を利用して,連続鋳造鋳型内の伝熱の数値シミュレーションが試みられ,その再現性は向上している25,26,27)。

これらの多くの研究成果にもかかわらず,連続鋳造鋳型内の結晶化現象そのものについては,実際の鋳造中における,その場の直接的な観察が困難であるため,いまだに未解明である。鋳造終了後の鋳型内から採取したフィルムについては,これまでに多くの研究が施されており7,9,25,28),フィルムの構造に及ぼすモールドフラックス組成,鋳造速度や鋼種による影響について考察されている。しかしながら,モールドフラックスの流入速度やフィルム中の温度履歴,温度勾配,溶鋼あるいは凝固殻からフィルムに及ぶ力学的作用といった様々な条件が,フィルム中結晶相の生成や形態に対してどの様に影響を及ぼすかについては,いまだに明らかではない。

実際のフィルム中における結晶化現象を理解するためには,その現象を構成する幾つかの因子を端的に取り上げ,これを基礎的および多角的に調査することが必要であると考えられる。

結晶化現象そのものについては,幾つかの研究成果が報告されている23,29,30)。急冷によりガラス状に凝固させたモールドフラックスに加熱処理を施し,結晶粒の挙動をその場で観察する方法を利用して,結晶粒の大きさや形態に及ぼす加熱の時間や温度,モールドフラックス組成の影響についての調査が試みられている。一方,冷却過程における結晶化現象を直接的に観察することは,現象の再現だけでなく,結晶化温度や結晶相の成長速度を定量的に評価する方法としても有効であると考えられる。シングルまたはダブルサーモカップル法(SHTT,DHTT)はその有効な方法の一つであり,これにより結晶化現象のTTT曲線あるいはCCT曲線を評価することができ,その結晶化温度や結晶相の形態に及ぼす冷却速度の影響を調査することが可能である31,32)。また,共焦点型レーザー顕微鏡も結晶化現象の直接観察に利用することが可能であり33,34),加熱過程におけるcuspidineの結晶化現象を観察して結晶粒の個数密度や結晶粒の成長速度を評価し,加熱温度の影響いついて考察した研究例がある29)。

これらの多くの研究を振り返ってみても,モールドフラックスの結晶化現象に対して,その融体物性がどの様に影響するかという観点に立った研究は見当たらない。そこで本研究では,溶融状態のモールドフラックスの冷却過程における結晶化現象を共焦点型レーザー顕微鏡により観察し,結晶化のCCT曲線および結晶化速度の評価を試みた。そして,モールドフラックスの塩基度,更には,融体物性としての粘度に着目し,その結晶化現象に及ぼす影響について考察した。

(1)装置

本研究では,共焦点型レーザー顕微鏡(以下,レーザー顕微鏡)を観察に用いた。レーザー顕微鏡の型式は,米倉製作所製VL2000DX-SVF17SPとした。レーザー顕微鏡は,集光型イメージ炉と組み合わせたもので,その構成および仕様の詳細については,既往の研究29,33,34,35)と同様とした。

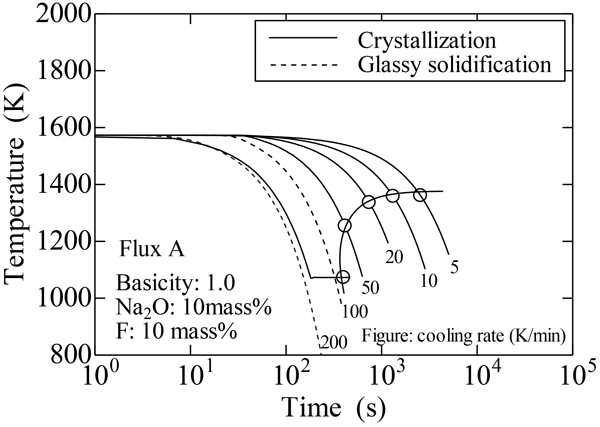

観察の主な条件をTable 1に示す。モールドフラックスを試料として白金坩堝に挿入し,イメージ炉内の高純度アルゴン雰囲気下において,200 K/minの速度で1573 Kに加熱し,その温度で5分間保持した。その後,Fig.1に示す様に,200 K/minおよび100 K/min,50 K/min,20 K/min,10 K/min,5 K/minの6条件の速度で試料を冷却した。試料の温度は,坩堝直下に配置された熱電対により測定し,その測定結果に基づき加熱出力を調節した。試料の観察画像は,1秒間に30フレームの割合で保存した。観察後,結晶化温度および結晶化速度を保存した画像を基に評価した。白金坩堝の内径は5 mmであり,挿入した試料の重量を約0.06 gとした。試料が溶融した状態において,その表面は毛管現象によりメニスカスを形成するが,その結果,最も薄くなる底面中心部の試料厚みが約1 mmとなる様に,試料重量0.06 gを決定した。これは,底面付近における結晶化の観察が容易になる様に意図したものである。

| Apparatus | Confocal laser microscope |

|---|---|

| Specimens | Mold flux: about 0.06 g |

| Crucible | Pt: 5 mm of inner radius |

| Atmosphere | purified Ar |

| Temperature | 1573 K at maximum |

| Cooling rate | 5-200 K/min |

Temperature history of the specimen in the observation.

(2)モールドフラックス組成

試料としたモールドフラックスは,ポルトランドセメントおよび硅砂,蛍石,ソーダ灰の一般的な粉体原料を混合して作製した。作製したモールドフラックスを黒鉛坩堝に挿入し,タンマン炉内で1573 Kに加熱した。黒鉛坩堝内において溶融状態のモールドフラックスを水冷した銅板上に流し出し,急冷の状態でガラス状に凝固させた。凝固したガラスを粉砕して粉末状にして,観察用の試料とした。

試料組成をTable 2に示す。観察には2種類のモールドフラックスを用意した(フラックスAおよびフラックスB)。主成分はT.CaO(蛍石中のCa分も合わせたモールドフラックス中全Caを酸化物として取り扱う)およびSiO2であり,それらの質量濃度比である塩基度(T.CaO/SiO2)を1.0および1.2の2種類とした。その他の成分として,Na2OおよびFをそれぞれ10 mass%添加した。また,不可避的な不純物として,Al2O3およびMgOを含有した。溶融状態における各フラックスの物性をTable 3に示す。より塩基度の高いフラックスBは,フラックスAよりも凝固点が高く,1573 Kにおける粘度は,より低くなった。両フラックスの組成をCaO-SiO2-CaF2三元系状態図においてFig.2に示す。それらの組成はcuspidineの初晶領域10)の外側に存在し,CaO・SiO2およびcuspidineを結ぶタイライン付近に存在した。

| Sample | Basicity, - (T.CaO/SiO2) | Contents, mass% | |||

|---|---|---|---|---|---|

| Al2O3 | MgO | Na2O | F | ||

| A | 1.0 | 3 | 0.8 | 10 | 10 |

| B | 1.2 | 3 | 0.9 | 10 | 10 |

| Sample | Basicity, - (T.CaO/SiO2) | Solidification temperature, K | Viscosity at 1573 K, poise |

|---|---|---|---|

| A | 1.0 | 1419 | 1.0 |

| B | 1.2 | 1475 | 0.6 |

Compositions of the flux in the phase diagram of CaO-SiO2-CaF2 ternary system.

(3)結晶化に関する評価項目

観察結果に基づき,結晶化温度と結晶化速度を評価した。溶融フラックス中となる坩堝底面の中心部に観察の視点をおき,側面から進行する結晶化が,この中心部に達した時点における温度を結晶化温度とした。

結晶化速度は,観察した画像上において評価した。結晶の成長する長さを2枚の画像から測定し,その成長に要する時間を用いて結晶の成長速度を算出し,これを結晶化速度とした。

2・2 観察後の分析レーザー顕微鏡による観察の後,白金坩堝内で凝固した試料を,坩堝ごと有機樹脂中に埋め込み,内部を観察するために,直径を含む様に縦方向に切断した。切断面をバフ研磨し,内部の組織を光学顕微鏡で観察した。光学顕微鏡での観察後,結晶相の組成をX線回折試験に供し,検出された回折ピークのパターンを基に,組織中結晶相の組成を同定した。

2・3 粘度測定後述の,結晶化現象に及ぼすモールドフラックスの粘性による影響についての考察のために,観察試料に用いたモールドフラックスの粘度を測定した。粘度の測定には振動片式粘度計を用いた36)。観察試料と同じ組成のモールドフラックスの重量1 kg分を黒鉛坩堝の中で溶融させ,1723 Kから2 K/minの速度で冷却し,その冷却過程における粘度を連続的に測定した。

殆どの条件において,溶融試料中での結晶化が観察された。

一例として,フラックスBを速度10 K/minで冷却した場合の観察画像をFig.3に示す。結晶化は,以下の過程で進行した。

Process of crystallization in the crucible as a result of observation, for the flux for the flux B cooled at 10 K/min. The images were focused at the center of bottom of the crucible.

(a)白金坩堝底面の中心部に視点を置くと,透明な溶融フラックス中を通じて,底面のPt結晶粒が明瞭に観察された。

(b)~(d)結晶相の先端が画面の右側から出現し,左側へ向かって成長を続け,坩堝底面の中心部に到達した。

(e)~(g)成長している結晶相が溶融フラックスの表面上に現れ,それが溶融フラックス中に見える結晶相を追いかける様に進んだ。

(h)観察の焦点が坩堝底面から試料表面に移動した。

フラックスAを100 K/minまたは200 K/minの速度で冷却した条件を除いた他の観察条件において,結晶化は上述と同様に観察された。

3・2 結晶化温度観察試料の冷却過程における温度推移を,フラックスAの場合について,Fig.4に示す。白丸のプロットは結晶化した時点および温度を示す。上述の様に,冷却速度100 K/minまたは200 K/minの場合には,結晶化が起こらずガラス状に凝固し,それらの温度曲線を破線で図中に示している。比較として,フラックスAを1573 Kから速度200 K/minで1073 Kへ冷却後,その温度に保持した条件の観察を実施した。この等温の状態においては,結晶化が起こった。各温度曲線上における結晶化温度のプロットを結び,フラックスAについての結晶化の変態曲線(以下,結晶化曲線)とした。

CCT diagram for the flux A.

Fig.4と同様の冷却曲線を,フラックスBの場合についてFig.5に示す。フラックスBの場合,全ての冷却条件で結晶化は起こり,結晶化温度は1264~1455 Kの範囲であった。図中黒四角のプロットは,結晶化の起こった時点および温度を示す。

CCT diagram for the flux B.

Fig.4およびFig.5に示した結晶化曲線を併せてFig.6に示し,フラックス間を比較した。フラックスBの結晶化曲線はフラックスAのものより上方に存在し,それらの差は,後述の粘度測定時に評価した,冷却速度2 K/minでの凝固点におけるフラックス間の差異に対応した。

Influence of basicity of the flux on the crystallization curve on the CCT diagram.

結晶化曲線の比較から,結晶化温度は,塩基度とともに上昇することが認められた。

3・3 結晶化速度結晶化の観察された場合について,冷却速度と結晶化速度との関係をFig.7に示す。冷却速度の範囲全体にわたり,フラックスBの結晶化速度は,フラックスAの冷却速度より大きかった。結晶化速度の冷却速度への依存性がフラックスの種類により異なったことは,特筆すべきである。フラックスAの場合において,冷却速度の増大とともに結晶化速度は減少したが,フラックスBの場合には,冷却速度に関わらず,結晶化速度は一定の大きさを維持した。

Relation between crystallization rate of the flux and cooling rate.

レーザー顕微鏡による観察後に冷却した試料中の組織をFig.8に示す。この図は,一例として,フラックスBを速度10 K/minで冷却した場合の組織を示したものである。写真に示すのは,坩堝底面の中心付近における縦断面上の組織である。幅の広い柱状の結晶相が,概して水平方向に成長しており,それらの間隙に,より微細な柱状晶が直交する方向に存在した。この組織は,レーザー顕微鏡による観察において結晶化が認められた全ての試料に共通した。

Section of the specimen in the crucible after observation, for the flux B cooled at 10 K/min.

一例として,フラックスBを速度10 K/minで冷却した場合の凝固組織について,X線回折試験に供した結果をFig.9に示す。検出されたX線回折ピークは,CaSiO3と一致した。この結晶相は,結晶化した全ての試料に共通した。

A result of X-ray diffraction for the specimen of the flux B cooled at 10 K/min.

溶融フラックスの粘度をFig.10に示す。粘度は,温度の低下とともに緩やかに上昇した後,屈曲点を経て急激に上昇した。この緩やかな上昇は溶融状態の挙動を示し,屈曲点以降の急激な上昇は凝固を示す。この温度低下に対する粘度の挙動は,両フラックスに共通したが,フラックスBの粘度は,フラックスAの粘度よりも低く推移した。いずれのフラックスの場合にも,対数表示で示した溶融状態の粘度は,絶対温度の逆数に対して直線性を示した。フラックスAの場合の粘度を(1)式,フラックスBの場合の粘度(2)式に,それぞれ回帰した。

| (1) |

| (2) |

Change in viscosity of the flux with temperature.

ここで,Tは絶対温度(K),μは粘度(poise)である。

3・3節に述べた様に,モールドフラックスの結晶化は,坩堝の壁面から中央に向かって進行し,その挙動は,ガラス状に凝固した場合を除いたすべての条件に共通した。また,イメージ炉の加熱方式を考慮すると,冷却過程における溶融フラックスの熱は,白金坩堝の壁面を通じてその外側へ抽出され,溶融フラックス中の温度勾配は坩堝の中心から半径方向へ低下する様に存在したと考えられる。従って,これらの対応から,結晶化の進行は熱移動と逆の方向に進行したものと考えられる。

4・2 結晶化速度に及ぼす結晶化温度の影響3・3節に示した様に,結晶化速度の冷却速度への依存性は,フラックスの塩基度により相違した。この結果は興味深いが,その理由について,現在のところ明らかでない。

ここで,Fig.6に示した様に,結晶化温度のフラックスによる相違が,冷却速度の増大とともに大きくなったこと,および,結晶化速度のフラックスによる相違が,同じ様に,冷却速度の増大とともに大きくなったことに注目する。この点に関して,結晶化温度と結晶化速度との関係について議論すべきであり,これをFig.11に示す。結晶化速度は,結晶化温度の上昇とともに増大し,両者の関係における傾きが,両フラックス間において,ほぼ平行である。

Relation between crystallization rate of the flux and crystallization temperature.

しかしながら,同じ結晶化温度の範囲内の中で比較した場合に,結晶化速度が両フラックス間で異なっており,この点についての考察を次節に続ける。

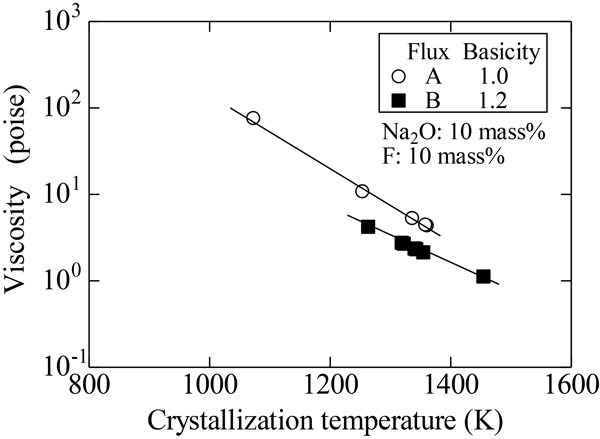

4・3 結晶化速度に及ぼす粘度の影響ガラスの結晶化挙動に対して,その粘度が影響するということについては,すでに一般的に知られている37)。このことから,結晶化温度における粘度に着目し,両者の関係をFig.12に示す。ここで,結晶化温度の大半は,Fig.10に示した粘度推移の屈曲点よりも低い。これは,粘度測定時の冷却速度が2 K/minと小さく,結晶化による凝固が進行したのに対して,より大きな冷却速度であったレーザー顕微鏡観察では,その屈曲点の温度以下でもガラスの状態を維持したためであると考えられる。そこで,結晶化温度においては,溶融フラックスの過冷状態を仮定し,(1)式および(2)式による外挿により,その粘度を評価した。結晶化温度における粘度は,その温度低下とともに上昇し,フラックス間の比較では,フラックスBに対して,フラックスAの方が高い粘度を示す。

Viscosity at of the flux at crystallization temperature.

粘度のより低いフラックスBの結晶化速度が,フラックスAと比較してより大きいことに矛盾はなく,そこで更に,結晶化温度における粘度と結晶化速度との関係について考察を進める。両者の関係をFig.13に示す。結果として,結晶化温度における粘度と結晶化速度との間には,極めて明瞭な関係が成り立っており,その関係は,フラックスの種類に関わらず,統一的に成り立っている。その関係において,結晶化温度における粘度の低下とともに,結晶化速度は上昇している。

Crystallization rate as a function of viscosity of the flux at crystallization temperature.

つまり,塩基度の上昇に伴う粘度の低下により,結晶化が速く進行すると結論することができる。その理由としては,粘性の低下により,溶融フラックス中結晶構成成分の拡散が促進されることが考えられるが,この点については,更なる研究の余地がある。

4・4 モールドフラックスの塩基度による結晶化促進の作用緒言に述べたとおり,モールドフラックスの結晶化は,従来から塩基度を指標として促進されてきた。一般的に用いられている幾つかのモールドフラックスについて,その塩基度と凝固点との関係をFig.1438)に示す。低炭素鋼鋳造用のモールドフラックスと比較して,亜包晶鋼鋳造用のモールドフラックスでは,塩基度とともにその凝固点が高められている。ここで,凝固点の上昇は,平衡論の観点でcuspidineの結晶化が促進されることを意味する。

Relation between solidification temperature and basicity of T.CaO/SiO2 for conventional mold fluxes.

本研究の結果に基づくと,塩基度の上昇は,cuspidineの結晶化促進に対してもう一つの効果を及ぼしているということが考えられる。Fig.14にその凝固点を示した各モールドフラックスについて,塩基度と1573 Kにおける粘度との関係をFig.15に示す。当然のことながら,塩基度の上昇とともに,その粘度は低下している。この粘度低下もまた,凝固点の上昇と同様に,結晶化を促進させているものと考慮することができる。ただし,粘性低下による効果は,平衡論ではなく速度論の観点から結晶化の促進に作用しているものと考えられる。

Relation between viscosity at 1573 K and basicity of T.CaO/SiO2 for conventional mold fluxes.

この様に,モールドフラックスの塩基度による結晶化促進は,平衡論および速度論の両観点で作用するものと結論することができる。

共焦点型レーザー顕微鏡を用いて,高温において溶融したモールドフラックスの冷却過程における結晶化現象を観察し,結晶化温度およびCCT曲線,結晶化速度などの挙動を観察画像から評価した。その結果を基にして,モールドフラックスの結晶化速度に及ぼす塩基度の影響について考察した。そして,以下の結論を得た。

(1)モールドフラックスの塩基度の上昇とともに,その結晶化温度も上昇する。

(2)モールドフラックスの塩基度の上昇とともに,その結晶化速度は増大する。

(3)モールドフラックスの結晶化速度は,その結晶化温度における粘度に依存し,塩基度を上昇すると,結晶化温度における粘度が低下し,その効果が作用することで,結晶化速度が増大する。

(4)(3)のことから,モールドフラックスの塩基度上昇は,平衡論および速度論の両観点から,その結晶化促進に作用する。