2014 Volume 100 Issue 8 Pages 958-965

2014 Volume 100 Issue 8 Pages 958-965

Laboratory tests were conducted in order to quantify the cooling performance of intensive inter-pass water cooling, which was introduced as an effective method for increasing productivity in the manufacture of high strength steel plates.

The range of flow rates was extended to 0.17-0.39 m3/m2 s. Pipe nozzles with inner diameters of 3 mm or 6 mm were used in addition to the original hole-type nozzle. The influences on cooling performance on the type of nozzle, nozzle pitch and injection distance were investigated. In the water cooling tests with the φ6 pipe nozzles, temperature drop in the specimens increased with higher water flow rates. The upper limit of cooling performance was found to be around 0.25 m3/m2 s in upper side cooling, whereas an upper limit was not seen in lower side cooling. In tests with the φ3 hole nozzles, temperature drop decreased with longer injection distance, and that tendency is larger in lower side cooling. A nozzle arrangement with a shorter installation pitch results in higher cooling performance. The influence of the inner diameter of the pipe nozzles on cooling performance is small.

After water cooling, controlled rolling of specimens of Si-Mn steel, which is used widely as high tensile steel, was performed with a laboratory mill. As a result, it was found that total rolling time can be reduced with inter-pass water cooling, and water cooling does not affect the microstructure nor mechanical properties.

Intensive inter-pass cooling, which has high cooling performance, has the potential to realize efficient production of high strength steel plates in controlled rolling.

造船,エネルギー,建築などの分野で用いられる鋼板には,需要家からの高強度化,高靱性化などの要求がますます高まっている。これは,素材の薄肉軽量化や最終製品の重量低減によって製造コストやランニングコストの低減をはかりたいというものであって,それに応えるべく,高張力鋼の商品開発が進められている。例えば,船舶においては高張力厚鋼板の利用が進み,既に降伏強度320~360 MPaクラスなどは汎用品として多量に生産,販売されており,さらに高強度の鋼板が求められている1)。

鋼板を高強度化する方法としては,Ti,Nb,V,Moなどの元素を添加して,固溶強化,析出強化を図る冶金的方法を用いるのが一般的であるが,近年はこれらの強化元素の価格上昇が著しく,製造コストを押し上げるという問題がある。したがって,価格競争力のある高強度鋼板を供給するためには,より少ない添加元素で鋼板の強度を向上させる技術が必要となる。

こうしたニーズから,鋼板の高強度化のもう一つの方法として,制御圧延(Controlled Rolling)や制御冷却(Controlled Cooling)などのTMCP(Thermo mechanical control process)技術2)の開発,適用が進められてきた。このうち,制御圧延は,未再結晶温度域で与える歪が大きいほど,そして加工温度が低いほど組織が強化される3,4)という鋼の性質を活用した圧延技術であり,大規模な加速冷却設備を必要とせず,温度制御も比較的簡単であることから,制御冷却よりも早くから実機に適用された。例えば,厚鋼板の製造ラインで制御圧延を行う場合,800 °C以下で60%以上の圧下率を確保するなど,加工温度域と付与する歪の目標が設定されている2)。ただし,通常の圧延よりも仕上圧延温度を低く設定するので,多くの場合,圧延の途中で温度調整のための冷却待ちが発生し,生産能率が若干低下するという問題がある。

著者らは,生産能率の高い制御圧延を実現するためには,板厚が厚い時の圧延パス間での冷却が有効であることを述べ,その実現の可能性を探るべく,基礎的な検討を行った結果を示した5)。鋼板表面温度850~1100 °Cという比較的高い温度域で,高水量密度での水冷を0.2~0.3 sという比較的短時間行った場合の冷却特性として,冷却水量密度,鋼板表面温度,搬送速度の影響を明らかにした。この時の水冷実験は,直径φ3の孔型ノズルを300 mm四方の冷却面に配列したヘッダを用いて行った。

ところで,複数のノズルから流体を冷却媒体として供給する場合の冷却能力には,ノズルの型式,流体の噴射距離,ノズルの配置などが影響することは言うまでもない。気体を冷却媒体とするガスジェットでは,Martinが固体表面を冷却する際の平均ヌセルト数をノズル径,噴射速度,噴射距離,ノズルピッチの関数として示しており6),広く引用されている。一方,棒状の冷却水を供給するラミナー冷却では,冷却水が鋼板に直接衝突する部分とその近傍における冷却能力を比較的少ない水量で調べた結果が示されており7,8),近年では走行する鋼板を冷却した実験結果も示されているが9),著者らが行った高水量密度での水冷条件において,ノズル径やノズル配列が冷却能力に及ぼす影響を調べた例はない。

水冷却の場合は,冷却に必要とされる水量に応じてポンプの送水量や圧力,配管径などが設計される。効率のよい冷却を実現することが設備コストやランニングコストを抑えることにつながるので,ノズルの型式や配置などの影響を明らかにすることは極めて重要である。こうした考え方をふまえて,新たに,高温鋼材の高水量密度での冷却における冷却水の噴射距離,ノズルの型式や配置などの影響を調査した。

一方,著者らが提案する圧延パス間で高水量密度での冷却を実現する場合,最も懸念されるのが材質への影響である。特に,表面では過冷却によってオーステナイトからフェライトやベイナイトなどへの変態が起きないか,それによって製品の伸びが低下しないか,過大な熱応力などによる表面割れが発生しないかなどの懸念に対して,問題がないことを確認する必要がある。そこで,冷却とその直後の圧延を組み合わせた実験を行い,降伏強度320 MPaクラスの比較的汎用とされる鋼種について,表面の組織や,強度,伸びなどの機械的性質への影響を調べた結果を示すとともに,圧延パス間での高水量密度冷却の適用可能性について考察した。

Fig.1に冷却実験装置を,Table 1に実験条件を示す。試料は,冷却時の変態やスケールの生成・剥離による不安定要素を排除するため,SUS304の鋼板とした。寸法は,板厚30 mm,板幅280 mm,長さ600 mmとし, 加熱温度や冷却時の温度変化を測定するために,外径1.6 mm,素線径0.25 mmのシース型K熱電対を表面から2.5 mmの深さに埋め込んだ。

Schematic illustration of laboratorial intensive cooling test.

| Specimen | SUS304 30t × 280w × 600L |

|---|---|

| Cooling area | 300 mm × 300 mm |

| Nozzle type | φ3 hole-type φ3 circular-pipe φ6 circular-pipe |

| Reheating temperature | 1200 ºC |

| Cooling start temperature | 1100 ºC |

| Water temperature | 30 ºC |

| Water flow rate | 0.17~0.39 m3/m2 s |

| Injection distance | 50~300 mm |

| Transfer speed | 1.0 m/s |

冷却水は,水温を30 °Cに調節した貯水槽からポンプでヘッダに供給した後,300 mm四方のヘッダ噴射面に多数設けたノズルから放出した。ノズル型式としては,著者らがこれまでに行った実験で使用した直径φ3の孔型ノズルのほか,内径φ3,φ6の円管ノズルを用いた。そのピッチは鋼板の搬送方向25 mm,幅方向30 mmの密配置を基本とし,φ6ノズルでは搬送方向50 mm,幅方向60 mmとした粗配列でも実験を行った。

冷却水の水量密度は,冷却面内に投入される単位面積単位時間あたりの水量と定義し,0.17 m3/m2 sを基本とした。φ3ノズルよりも圧力損失の小さいφ6ノズルについては,これまでに行った実験よりも高い水量密度が設定でき,0.17~0.39 m3/m2 sの範囲で冷却能力を調査した。

ノズル先端と鋼板の被冷却面との距離は50 mmを基準とし,上面冷却では300 mm,下面冷却では100 mmまで離した条件まで確認した。

冷却実験は,上下面それぞれ別々に行い,冷却能力を評価した。電気炉で1200 °Cに加熱した鋼板を取り出して搬送台車にセットした後,熱電対温度が1100 °Cとなった時に搬送を開始し,冷却ゾーンを4回(2往復)通過させた。各搬送の間は,復熱のために30 s以上の待機を行った。搬送速度は1.0 m/sとして,水冷時間0.3 sを確保した。2~4回目の冷却開始温度は,1000 °C,900 °C,800~850 °C程度であった。

冷却水は,ヘッダから高速で噴射されるため,鋼板に衝突した後は大きく跳ね返り,搬送ラインから外へ飛散した。上面冷却では,その後,液滴となっていくらか残る滞留水や,外部で跳ね返って再び鋼板上に降りかかる飛散水がいくらかあったが,冷却水噴射領域の入出側でのエアスプレー噴射によって完全に排除した。

2・2 実験結果冷却能力は,著者らがこれまでに行った実験と同様に,水冷開始時から水冷後の復熱がほぼ終了するまでの30 s間の温度降下と,同じ時間空冷が続いたとして計算される温度降下との差ΔTとして求め,評価した。本実験の温度範囲では,鋼板の熱物性値はほぼ一定と見なすことができ,水冷開始時と30 s後の温度分布のかたちがほぼ同じであるから,水冷による熱移送量はΔTに比例して求められる。したがって,ΔTは冷却能力評価の実用的な指標である。以下に各種冷却条件がΔTに及ぼす影響を示すが,ΔTは概ね15~30 °Cの範囲内で変化した。

最大水量密度を0.17 m3/m2 sとしたこれまでの実験では,流量増加による温度降下増大の限界は見つからなかった。φ6ノズル密配置の噴射面でより高い水量密度まで条件を拡げて実験を行った結果をFig.2に示す。上面冷却では,流量が増えるにつれて水膜の抵抗が増すので冷却能力の向上効果はだんだんと小さくなり,0.25 m3/m2 s以上では温度降下ΔTがほとんど変わらなくなった。一方,下面冷却では冷却水の滞留がないため,冷却水の新陳代謝は円滑に行われたと考えられ,今回の実験条件の範囲でも温度降下増大の限界は確認されなかった。

Effect of water flow rate on cooling performance. (φ6 circular-pipe, closely arrangement)

Fig.3に,冷却水の噴射距離が温度降下ΔTに及ぼす影響を示す。ΔTは,噴射距離が長くなるほど小さくなり,その傾向は高温域の方が強い。上面冷却では,噴射距離が200 mmを超えるとΔTの減少傾向は弱まる。一方,下面冷却では,鋼板へ到達した後の落下冷却水が新たに供給される冷却水を干渉して,鋼板への到達を阻害する。この傾向は噴射距離が長いほど大きく,噴射距離を50 mmから100 mmに延ばした時,下面冷却での温度降下ΔTは,上面冷却よりも大きな比率で低下した。

Effect of injection distance on cooling performance. (φ3 hole-type, water flow rate 0.17 m3/m2 s)

Fig.4に,ノズル型式およびその設置密度による冷却能力の違いを示す。まず,上下面に共通した傾向としては,温度降下ΔTは,ノズルの総数が少ないφ6ノズル粗配列とした場合が最も小さい。残りの3種類のノズルでのΔTは,上面冷却では全てほぼ同等であり,下面冷却ではφ3孔型ノズルが最もよく冷え,φ3円管ノズルとφ6円管ノズル密配置がほぼ同等であった。

Comparison of cooling performance in nozzle types. (water flow rate 0.17 m3/m2 s)

ΔTを温度域毎に比較すると,上下の冷却能力には大差が見られないが,1回目の1100 °Cでの下面冷却でのみ他の条件と比べて冷え難いことが明らかになった。

ミルの入出側で強冷却を行うと,表層付近の温度が急激に降下し,従来と異なる温度履歴となり,目的とする材質が得られなくなることが懸念される。ミル直近冷却が材質に及ぼす影響を調査するため,熱間圧延機を用いて制御圧延を模擬した実験を行った。

Fig.5に冷却実験装置を,Table 2に供試材の成分を,Table 3に実験条件を示す。供試材には,C 0.145%,Si 0.25%,Mn 1.10%を含有し,Cr,Vをごく少量のみ含有する降伏強度320 MPaクラスの汎用造船用鋼材のスラブから切り出したものを用いた。寸法は,板厚70 mm板幅120 mm,長さ320 mmとし,板幅中央かつ板厚中央に加熱温度や,圧延中の温度変化を測定するための熱電対を埋め込んだ。

Schematic illustration of laboratorial rolling and water cooling test.

| C | Si | Mn | P | S | Cr | V |

|---|---|---|---|---|---|---|

| 0.145 | 0.25 | 1.10 | 0.01 | 0.05 | 0.05 | 0.01 |

| Size of specimen | 70t × 120W × 320L |

|---|---|

| Reheating temperature | 1200 ºC |

| Rolling schedule | 70 → 50 → 43 → 34 → 24 → 17 mm |

| Rolling speed | 0.5 m/s |

| Rolling temperature | 1st pass at 1080 ºC, 4th pass at 900 ºC |

| Water cooling | Before 3rd pass (optional) |

| Water supply | Upper side 2.0 litter/s Lower side 2.3 litter/s |

これを電気炉1200 °Cまで加熱した後,粗圧延を想定した3パスで計51%の圧下を加え,板厚34 mmとした。熱電対は圧延が進むと途中で破断する場合があるので,4パス目の開始タイミングは放射温度計でのモニターにより判断した。

工業的には,制御圧延温度域の管理には放射温度計が使用されており,測定した表面温度で板厚中心までが未再結晶温度範囲内にあるか否かを判断して圧延を行っている。実験では放冷中の鋼板表面が900 °Cを示した時点で板厚全体が未再結晶温度域に入ったと見なし,制御圧延を想定した2パスの圧延を行い,計50%の圧下を加えた。3パス目と4パス目の間で空冷待機する場合を従来の冷却待ちをする条件,3パス目直前で水冷を行って4パス目までの待機が大幅に短縮される場合を,パス間冷却を行う条件として模擬した。そのパス間冷却は,水温を30 °Cに調節した冷却水を貯水槽からポンプで供給し,市販の角吹きノズルより鋼板上下面に向けてスプレー噴射して行った。両者とも,5パス目が終了した後は放冷した。なお,リバース圧延の圧下設定は手動で行ったので,待機を行わない場合でも圧延パス間の時間は30 s程度かかった。

圧延後は,試料を切り出し,ビッカース硬さ試験(荷重98N),引張試験,シャルピー試験を行い,水冷の有無によるミクロ組織,材質の違いを評価した。

3・2 実験結果および組織調査結果Fig.6に,1~3パス目の圧延における鋼板の板厚中央での熱電対指示温度の変化を示す。圧延時に,加工発熱による若干の温度上昇が確認できる。3パス目入側での水冷による温度降下は,板厚中央では圧延後の15 s程度の間に現れることが確認できた。水冷による板厚平均の温度降下は,50 °C程度である。一方,水冷を行わなかった場合は,3パス目の圧延後に40 sの空冷待機を行って,4パス目の圧延を開始した。圧延による反りの発生は,パス間水冷の有無に関わらずほとんどなかった。また,表面概観の差は見られず,疵も発生していなかった。

Measured temperature in laboratorial rolling tests. (Center in thickness)

Fig.7に,圧延後の表面および板厚中央のミクロ組織を示す。どちらも,微細なフェライト・パーライトから成る筋状の延伸組織になっており,水冷の有無による差は見られなかった。

Microstructure obtained after laboratory test.

Fig.8に,板厚方向の硬度分布の比較を示す。パス間冷却により表裏面が急激に冷えたにもかかわらず,硬度が上昇することはなかった。Fig.9に,強度および伸びを比較した結果を示す。表面の組織,硬度に差が見られなかったのと同様,降伏強度,引張強度も同等で,水冷による伸びの低下もなかった。Fig.10に,靭性の評価結果を示す。−40~40 °Cの各温度域において衝撃吸収エネルギーはほぼ同じであった。以上のように,降伏強度320 MPaクラスの汎用的な鋼種に対して制御圧延前に水冷を行っても,機械的性質はほとんど変わらないということが確認された。

Comparison of hardness distributions in thickness direction.

Comparison of results of tensile tests.

Comparison of ductility.

本実験の結果をもとに温度解析を行い,水冷および圧延中の鋼板温度履歴を明らかにするとともに,水冷の効果が発現する時間遅れについて定量評価する。

解析は,板厚方向の熱の流れのみを考慮した1次元差分モデルで行った。この時,鋼板内部の温度Tは,板厚中央からの位置をY(m)として,熱伝導方程式(1)で表せる。

| (1) |

ここで,tは時間(s),λは熱伝導率(W/m K),cは比熱(J/kg K),ρは密度(kg/m3),

板厚hの鋼板表裏面(Y=±h/2)での熱流束qは(2)式で表せる。

| (2) |

空冷または水冷でのqは(3)~(5)式で与えた。

| (3) |

| (4) |

| (5) |

圧延中はロールと鋼板が接触するので,熱流束qは(6)式で与えた。

| (6) |

ここで,qradは輻射熱流束 (W/m2),q1は空冷または水冷の熱流束(W/m2),q2はロールとの接触時の熱流束(W/m2),α1は空冷時または水冷時でそれぞれ与える熱伝達係数(W/m2 K),α2は圧延時の接触熱伝達係数(W/m2 K),σはステファン・ボルツマン定数(5.67×10−8 W/m2 K4),εは輻射率(0.8で一定),Tsは鋼板表面温度(K),Taは冷却媒体(空気または水)の温度(K),TXはロールの表面温度(303 K)である。なお,いずれの熱伝達係数も,時間的に変化しないものとした。

(1)式中の発熱速度

| (7) |

| (8) |

| (9) |

| (10) |

歪速度

| (11) |

ここで,Δtは1ステップの計算時間(s)である。

解析では,温度降下量が測定値と一致するように,熱伝達係数や冷却時間などの境界条件を与えた。水冷ゾーン長さを0.3 m,水冷熱伝達係数を20 kW/m2 K,その後,0.15 mを空冷の状態で走行し,圧延される条件とした。なお,実験ではスプレー噴射後の水の飛散が激しく,必ずしも解析で仮定したように水冷と空冷の区間を明確に分けることができたとはいえない。

Fig.11に,水冷後すぐに3パス目の圧延を行った時の温度変化を示す。Fig.11(a)に,鋼板表面と内部の温度変化を解析した結果を示す。0.7 sの水冷で表面温度は300 °C近くまで降下していると計算された。表面での温度変化は非常に激しいが,鋼板内部,例えば表面から0.5 mmの深さでは,400 °C程度までしか降下しない。

Change in temperature after water cooling.

Fig.11(b)に,板厚中心温度の解析結果を実験結果と比較して示す。両者とも圧延後10~15 sかけてゆっくりと温度降下する傾向を示しており,温度履歴も良好な一致を示している。表面で冷却した効果が熱拡散により板厚中心まで伝わるのは圧延10 s後程度であって,その間の温度降下速度は解析では最大8.6 °C/sであった。熱拡散がほぼ終了すると,温度降下は鈍化し,空冷の状態に移行した。4パス目の制御圧延は,3パス目の圧延後から30 s程度経過して開始したが,数値解析によれば,その時の板厚方向の温度分布は,4パス目の圧延前に空冷で60 s程度待機した条件とほぼ同じ状態であった。

今回の実験で,ノズルの型式や配置によって異なる冷却能力を,定量的に比較できるデータとして採取することができた。以下では,冷却水の流れ方を考慮に入れて現象を説明すべく,考察を行う。

Fig.2に示すように,上面冷却では水量密度が0.25 m3/m2 sを超える範囲では,温度降下ΔTの上昇が見られなくなる。上面冷却では,鋼板に供給した後の冷却水は,滞留して水膜を形成する。Fig.12に示すように,水量密度を増やすと噴流の速度が上昇するので,滞留水膜の撹拌が強化される一方,水膜が厚くなって,鋼板に到達しようとする水流に対して抵抗力が大きくなる。それぞれが冷却能力を増大させる効果,減少させる効果として相殺され,温度降下ΔTの上昇が飽和したと考えられる。

Illustration of penetration of water film by water jet.

一方,下面冷却での温度降下ΔTは,水量密度を上げるのにともなって上昇した。これは,冷却後に落下してくる水が円管ノズルの隙間を通って円滑に排出され,新たな冷却水を鋼板にほとんど障害なく供給できるためであると考えられる。水量密度をさらに上げて冷却を行う場合は,円管ノズルを長くして,先端が水没しないようすることが重要である。特に,冷却水を鋼板幅方向,搬送方向で広い面積に供給する場合は,噴射総水量が噴射面積に比例して増大するのに対して排水領域が限定されるので,ノズルの付け根部分に滞留する水膜がどの程度厚くなるかを考慮する必要がある。

Fig.3に示すように,φ3孔型ノズルを用いた場合,噴射距離が長くなると温度降下ΔTは大幅に減少し,その減少傾向は上面冷却よりも下面冷却の方が強い。上面冷却では,噴射距離が長くなるほど周辺の空気との接触により冷却水の束の外周が少しずつ乱れ,水束が滞留水膜を貫通する力が弱くなって,冷却能力が低下すると考えられる。一方,下面冷却では,鋼板に衝突した後に落下する水が,新たな水が鋼板に供給されるのを阻害する。特に孔型ノズルを用いた場合は,冷却水が噴射面上に滞留する水を巻き込んで鋼板に供給されるため,見かけの供給水量は増えるが,その分,減速も大きいので,噴射距離が長くなるほど落下する水の干渉を受けやすいと考えられる。

著者らは,これまでの研究において,下面冷却では鋼板に衝突した後の水流に重力がはたらくため,蒸気泡が発生しやすく,冷却水と冷却面の実質的な接触面積が縮小して,上面よりも冷却能力が小さくなるとの考察を行った。Fig.4に示すように,今回新たに円管ノズルを用いて行った実験でも,冷却開始温度が1100 °C程度と高い1回目の冷却において,同様な結果が得られた。

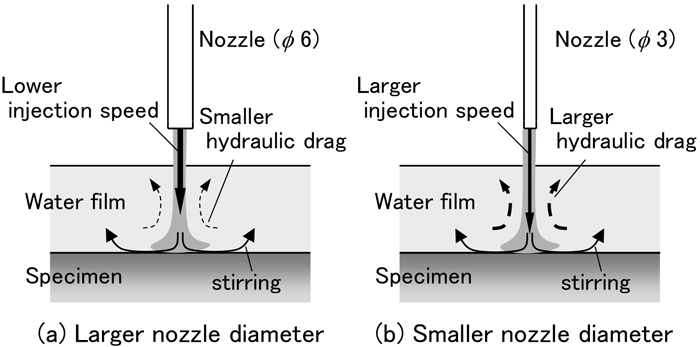

次に,ノズルの内径が冷却能力に及ぼす影響について考察する。25 mm×30 mmピッチのノズル配列でφ3円管ノズルとφ6円管ノズルの温度降下ΔTを比較した場合,上面冷却,下面冷却のどちらともほぼ同等であった。流路の断面積が狭く,より高速で噴射するφ3ノズルの冷却能力の方が高いと考えていた当初の予想と異なる結果となった。上面冷却では,Fig.13に示すように,冷却水の噴射速度が速い場合は,滞留水膜を貫通する時の抵抗力が大きくなる。下面冷却では,Fig.14に示すように,冷却水は鋼板下面に衝突した後,鋼板下面に沿って流れる。隣合うノズルから噴射された冷却水が合体する様子を観察すると,噴射速度が速い場合は,スプラッシュとなって飛散する割合が多く,それらが後続噴射される冷却水の束に干渉することがわかった。冷却水の噴射にはこのような抵抗力がはたらくため,ノズル径が異なり,冷却水の噴射速度が変わっても,上下面ともに冷却能力に大きな変化が見られなかった。

Illustration of penetration of water film by water jet in upper side cooling.

Illustration of interference by draining water in lower side cooling.

Fig.4に示す下面冷却実験の結果では,φ3孔型ノズルの温度降下ΔTは,φ3,φ6の円管ノズルよりも大きい値であった。前述のように,孔型ノズルの噴射面には滞留水があり,これが新たに噴射される冷却水に巻き込まれて上昇する随伴流が発生した。鋼板下面まで到達する冷却水の見かけの量が増えたので,噴射距離が50 mmと短い条件では,より効率的な冷却が行われたと考えられる。ただし,噴射距離が長くなると,Fig.3に示すように冷却能力が急激に低下するので,例えば噴射距離が100 mm以上ある場合では,逆に円管ノズルの冷却能力が高くなることが十分に考えられる。

最後に,ノズルの配置密度が冷却能力に及ぼす影響について考察する。Shiraiwa and Kobayashiは,高速で噴射するラミナーでの冷却能力の分布として,冷却水が直接衝突する位置の冷却能力は極めて高いが,φ5程度のノズル内径では圧力の影響は小さいという実験結果を示した7)。このことから,ある程度の流速,すなわち鋼板表面での衝突圧力を確保できるのであれば,ノズルを多数設置することで平均的な冷却能力を向上させることができると考えられる。同じφ6ノズルを用いた冷却での温度降下ΔTは,予想の通り,上下面ともに,25 mm×30 mmピッチの密配列の方が50 mm×60 mmの粗配列よりも高かった。

以上述べたように,高水量密度のラミナー冷却において,より高い冷却能力を持つためには,ノズルを密に設置することが好ましいということが判明した。そのためには内径をある程度小さくする必要があるが,一方で,周囲の水に進行を妨害されない程度の太い水束を安定に形成する必要もある。ノズル径の決定は,大量生産を行うラミナー冷却設備の設計において最も重要な検討項目のひとつであり,冷却水の詰まり防止,設備の施工性や保全性などの観点からの検討も必要である。

4・2 冷却直後の圧延が材質に及ぼす影響の評価水冷と圧延を組み合わせた実験では,圧延ロールの回転速度を比較的低く設定したため,2章で示した実験と比べると水冷時間が長く,0.7 s程度となった。Fig.6で示すように,冷却の効果が板厚中心まで行きわたった時の温度降下は50 °C程度と大きかった。表面温度はFig.11(a)に示すように300 °C近くまで下がっていると計算されたが,実験では冶金的な影響は現れず,表層の組織も水冷がない場合と比べて変わらない組織,すなわちフェライト・パーライト組織であった。今回用いた試料には,Mnを1.1%含んでいるものの,Mo,Cr,Niなど焼入れ性を上げる他の元素11)をほとんど含んでいなかったので,表面温度がマルテンサイト変態温度を下回らないぎりぎりの条件で水冷が行われたと推察される。仮に,水冷時間をより長く,あるいはスプレーの冷却水量をより多く設定すると,表層にマルテンサイトが生成して伸びが低下する,表層割れが発生するなどの危険性が高まる。

Mn,Mo,Cr,Niのような焼入れ性が高い元素をより多く含む鋼種で実験を行う場合は,表面温度の低下をより厳しく制限する必要がある。そのためには,例えば搬送速度を上げて水冷時間を短縮するなどすればよい。水冷1パスあたりの冷却効果は低減するが,複数パスで適用すれば,冷却効果が累積して得られる。

本実験で示した冷却方式では,Fig.6に示したように,冷却の効果が板厚全体におよぶまでに数十s程度の時間を要する。特に板厚が厚い場合はその傾向が強いので,工業生産で適用する場合,水冷は制御圧延を開始する直前だけでなく,それよりも前の複数パスでも適用すればよく,制御圧延の能率を向上させることが期待できる。

高張力鋼を効率的に生産するための鋼材の冷却技術として著者らがこれまでに提案したリバース圧延におけるパス間冷却について,基礎的な検討を行った。

これまで板厚30 mmのSUS304鋼板を試料として行った冷却実験条件を拡張して,さらなる高水量密度での冷却能力向上効果を明らかにするとともに,直径φ3の孔型ノズル,内径φ3,6の円管ノズルを用いて,ノズルの型式,設置密度,噴射距離が冷却能力に及ぼす影響を調査した。また,冷却と圧延を組み合わせた実験を行い,パス間水冷が材質に及ぼす影響を調べた。その結果,以下の知見を得た。

(1)φ6円管ノズルを用いた場合の上面冷却能力は,流量密度が高くなるほど上昇したが,0.25 m3/m2 s以上でほぼ一定となった。一方,下面冷却能力は,0.39 m3/m2 sでも上昇傾向を維持した。

(2)噴射距離50~300 mmで直径φ3の孔型ノズルを用いた場合,冷却能力は上下面ともに噴射距離が長くなるほど低くなり,その低下比率は下面冷却の方が大きい。

(3)φ6円管ノズルを用いる場合,粗配列(搬送方向50 mm,幅方向60 mmピッチ)よりも密配列(搬送方向25 mm,幅方向30 mmピッチ)の方が,冷却能力が高い。φ3とφ6の円管ノズルでの冷却能力は,ほぼ同等であった。円管ノズルと孔型ノズルを比較すると,下面冷却において冷却能力に差が生じた。下面での冷却能力の差は,水量密度,噴射距離などの条件によって鋼板とヘッダとの間に滞留する水の随伴挙動が異なるためであると考えられる。

(4)汎用的な鋼種を用いて,再結晶温度域で3パス,未再結晶温度域で2パスの合計5回の圧延を行い,途中,3パス目直前に強水冷を適用する実験を行った。圧延温度の調整を空冷のみで行う場合と比べて,より短い時間で圧延を終了できた。圧延後の試料を調査した結果,表裏面および板厚中央のミクロ組織,表面硬度,降伏強度,引張強度,伸び,靭性は,水冷の有無によってほとんど変わらないことが確認された。

(5)本研究で提案した圧延パス間の強水冷は,冷却の効果が板厚全体に及ぶまでにはある程度の時間を要するので,制御圧延開始前の複数パスで適用することが有効であると考えられる。