2014 Volume 100 Issue 8 Pages 974-983

2014 Volume 100 Issue 8 Pages 974-983

In order to reduce the weight of the suspension springs by increasing the strength level of the steels used, improvement of the corrosion fatigue property is the most important issue. This study investigated, the effect of residual stress, artificial corrosion pit depth and diffusible hydrogen on rotary bending fatigue properties of specimens after double shot and triple shot peening. The following conclusions were obtained:

(1) Fatigue limits of specimens having the artificial corrosion pit of 250 μm depth with and without the charged hydrogen are improved remarkably by the triple shot peening.

(2) Fish-eye fatigue fracture with an inclusion as the fatigue crack initiation site occurs frequently due to the charged hydrogen.

(3) A good relationship between fatigue limit after shot peening and compressive residual stress at the bottom of the artificial corrosion pit is obtained regardless of the depth of the artificial corrosion pit.

自動車のサスペンションに用いられる懸架ばねは,ばねの線径を細くすることによって軽量化を図ることができるが,そのためにはばねの設計応力を向上する必要がある。懸架ばねの破壊は疲労に起因するものが大部分1)であることから,ばねの設計応力を向上するためには,鋼材の疲労強度を向上することが有効である。一般に鋼材の疲労強度を向上するためには,鋼材の強度を上昇させることが有効である。しかしながら,鋼材の強度の増大にともなって腐食疲労現象が顕在化するとされており,懸架ばねを高強度化するに際して克服すべき課題のひとつとなっている。

著者らによる既発表論文の第一報2),および第二報3)において,焼戻しマルテンサイト組織を有する懸架ばね用鋼の腐食疲労現象の機構を解明することを目的として,旧オーステナイト粒径,腐食ピット,ショットピーニングによる残留応力,および水素脆化の因子を取り上げ,各因子の影響の大きさについて総合的な検討を行った。その結果,腐食ピットの深さと圧縮残留応力分布の関係が非常に重要であることが明らかにした。すなわち,腐食ピットがない場合,あるいは腐食ピットが浅く,ピット底に作用する圧縮応力が大きい場合は拡散性水素が疲労強度の低下の支配因子であること,一方,腐食ピットが深く,ピット底に作用する圧縮残留応力が小さい場合は拡散性水素の有無にかかわらず疲労限度が顕著に低下すること,拡散性水素に起因する疲労強度の低下量よりも,腐食ピット底の残留応力の低下に起因する疲労強度の低下量の方が大きいことなどを明らかにした。これらの知見により,Takahashiら4)によって示された,圧縮残留応力による人工腐食ピットの無害化効果の重要性が確認された。これらの結果は,懸架ばねの腐食疲労特性を向上するにあたって優先すべき対策は,大きく,深い圧縮残留応力分布を導入することであることを示唆している。

自動車の懸架コイルばねに形成された実際の腐食ピットの形状を測定した報告5)によると,腐食ピットの形状は腐食ピットの直径/深さの比が2程度のものが最も多く,1以下のものがほとんど認められないU字型であり,最大腐食ピット深さの平均値は約150 μm,最大値は250 μmであった。この最大腐食ピット深さと懸架ばねの一般的なショットピーニング条件によって得られる圧縮残留応力の深さは近いことから,腐食ピットの形成によって懸架ばねの疲労強度が大幅に低下することが懸念される。言いかえれば,懸架ばねの圧縮残留応力の深さをさらに深くすることによって,懸架ばねの腐食疲労特性の改善が期待できる。

機械部品に対して大きく,深い圧縮残留応力を導入することによって疲労特性を向上することができることは従来から指摘されている6,7,8)。また,ばねに関しては,表面における圧縮残留応力を大きくすることが効果的であることが報告されている9,10)。一方,上述した著者らの研究2,3)からは,腐食疲労特性を向上するためには,むしろ圧縮残留応力分布を深くする方が効果的であることが予測される。しかしながら懸架ばね用鋼の圧縮残留応力分布の改善と腐食疲労特性との関係を詳細に調査した例は見当たらない。

そこで本研究では,ショットピーニングを従来よりも多段で行い,圧縮残留応力の深さを増大させた試験片の疲労特性に及ぼす人工腐食ピットと拡散性水素の影響を調査することにより,圧縮残留応力の深さの増大による腐食疲労特性の改善効果を検証することを目的とした。

供試材は第一報2),第二報3)で用いたものと同じ素材であり,懸架ばね用鋼として最も一般的な鋼種の一つであるSAE9254の熱間圧延線材(φ13)である。素材の化学成分をTable 1に示す。素材線材に対して,実験室において焼入れ,焼戻し処理を行い,焼戻しマルテンサイト組織とした。供試材の熱処理条件および旧オーステナイト(γ)粒径と機械的特性をTable 2にまとめて示す。

| Steel | C | Si | Mn | P | S | Cu | Ni | Cr | Mo | T.Al* | N | O |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| SAE9254 | 0.55 | 1.51 | 0.66 | 0.011 | 0.004 | 0.02 | 0.02 | 0.72 | 0.01 | 0.025 | 0.0039 | 0.0007 |

*Total aluminum

| Austenizing | Tempering | Prior-austenite grain size (μm) | YP (MPa) | TS (MPa) | El (%) | RA (%) |

|---|---|---|---|---|---|---|

| 1223 K × 0.9 ks | 698 K × 1.8 ks | 33 | 1625 | 1807 | 11.4 | 36.5 |

回転曲げ疲労試験片の形状をFig.1に,試験片の加工工程をFig.2に示す。旋削加工によって試験片の形状に加工した後に,エメリー研磨紙を用いて試験片の平行部とR部に対して,旋削加工と直角方向に仕上研磨を行った。次に試験片の平行部とR部に対して,次項に示す条件で多段ショットピーニングを施した。

Rotary bending fatigue test specimen.

Preparation procedure of fatigue test specimens.

多段ショットピーニングの処理条件をTable 3に示す。ショットピーニング装置はインペラー式の装置を用いた。ショットピーニングの方式は二段ショットピーニングと,圧縮残留応力を深い位置まで導入することを意図して一段目のショット粒をφ1.7 mmとした三段ショットピーニングの2種類とした。ショットピーニングによって導入された残留応力分布を測定するため,試験片の平行部の中央部の残留応力を測定した。残留応力の測定には微小部X線応力測定装置を用い,側傾法(Cr管球,2θ=156.4°)で行った。測定方向は試験片の長手方向とした。電解研磨を行うことによって深さ方向の残留応力分布を測定した。ショットピーニング加工面の表面粗さは,表面粗さ計(小坂研究所製,Surfcorder SE3500)によって測定した。

| Materials of shot peening | Condition of shot peening | Specimen | ||||||

|---|---|---|---|---|---|---|---|---|

| Diameter (mm) | Type | Hardness (HV) | Velocity (m/s) | Rotating speed (rpm) | Time (s) | Arc height (mmA) | Double SP | Triple SP |

| 1.7 | Steel shot | 560 | 73 | 23 | 40 | 0.932 | 1st SP | |

| 0.8 | Conditioned steel cut wire | 600 | 14 | 0.564 | 1st SP | 2nd SP | ||

| 0.2 | Steel shot | 700 | 10 | 0.124 | 2nd SP | 3rd SP | ||

ショットピーニングを行った回転曲げ疲労試験片の一部に対して,放電加工によって人工腐食ピット加工を施した。人工腐食ピットは試験片1本あたり1個とし,試験片の平行部の中央部に加工を施した。人工腐食ピットの形状は直径1 mmの円柱状の穴である。人工腐食ピットの形状の模式図をFig.3に示す。人工腐食ピットの深さは,文献5)で報告されている最大腐食ピット深さである250 μm,およびその2倍の深さである500 μmの2種類とした。

Schematic illustration of the artificial corrosion pits with (a) 250 μm, and (b) 500 μm pit depth, respectively.

上記の手順によって加工を行った試験片を用いて,回転曲げ疲労試験を行った。疲労試験の回転速度は2000 rpmとし,繰り返し数107回で試験を打ち切った。破断した試験片の破面観察には,走査型電子顕微鏡を用いた。

2・5 水素チャージ後の疲労試験方法2・3節で加工を行った試験片の一部に対して,水素チャージを行った。水素チャージ試験片の疲労試験の手順をFig.4に示す。水素チャージ条件,疲労試験中の拡散性水素の逃散防止のための亜鉛めっき条件,疲労試験後の拡散性水素量の測定方法は第二報3)と同様である。水素チャージ,亜鉛めっきの後,室温放置によって試験片平滑部の断面内の水素濃度分布の均一化を図った後に疲労試験に供した。水素チャージによって試験片に吸蔵させる拡散性水素量の目標範囲は0.6~0.9 ppmとした。試験片に吸蔵された拡散性水素量は,次の方法によって測定した。疲労試験終了後に試験片を速やかに回収し,試験片の平滑部を湿式切断機を用いて切り出した。その後電気化学的に亜鉛めっきを除去した後,ガスクロマトグラフによる昇温脱離法 (TDS:Thermal Desorption Spectrometry)によって拡散性水素量を測定した。試験片の加熱速度は100 K/hである。室温から473 Kまでの温度範囲で放出された水素量の累積量を試験片中に吸蔵されていた拡散性水素量とした。

Experimental procedure for fatigue test with hydrogen charging. R.T. and TDS stands for room temperature and thermal desorption spectrometry, respectively.

二段ショットピーニング,三段ショットピーニング後の疲労試験片の残留応力分布の測定結果をFig.5に示す。最表面の圧縮残留応力,および最大の圧縮残留応力はほとんど同じ値であった。一方,三段ショットピーニング材は二段ショットピーニング材よりも極めて深い位置まで圧縮残留応力が存在していた。

Residual stress of fatigue test specimens after double and triple shot peening as a function of distance from surface.

ショットピーニング後の疲労試験片の表面粗さの測定結果をFig.6に示す。ショットピーニングによって表面粗さが増大することが分かる。また,三段ショットピーニング材は二段ショットピーニング材よりもさらに表面粗さが増大している。しかしながら,これらの表面粗さによる凹凸(40 μm以下)は,人工腐食ピットの深さ(250 μm,500 μm)に比べて十分小さい。

Changes in surface profiles of fatigue test specimens with number of shot peening. Ra and Rz stands for arithmetical mean deviation of the roughness profile and maximum height of the roughness profile, respectively (JIS B 0601:2001).

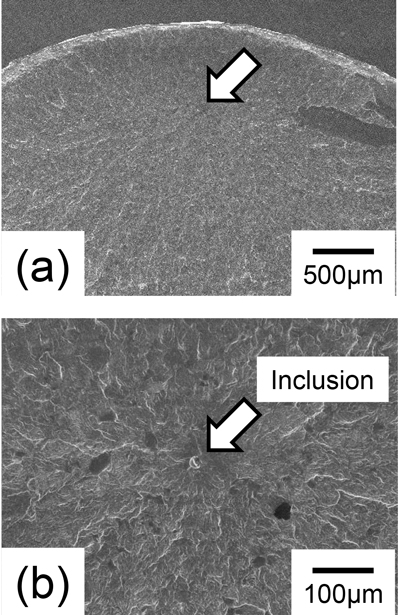

水素チャージを行っていない試験片の疲労試験結果をFig.7に示す。Fig.7(a)に示すように,平滑試験片では二段ショットピーニングを三段ショットピーニングの疲労限度はほぼ同じであった。また,介在物を起点としたフィッシュ・アイ疲労破壊が散見された。Fig.8に介在物を起点として破壊した二段ショットピーニング材の破面観察結果を示す。また,Fig.9に三段ショットピーニング材の破面観察結果を示す。直径が数10 μm程度の介在物が起点部に存在しており,起点となった介在物の表面からの距離は二段ショットピーニング材では300 μm,三段ショットピーニング材では560~930 μmであった。このことは,二段ショットピーニング材,三段ショットピーニング材ともに,大きな圧縮残留応力が及んでいない,深い位置に存在していた介在物が疲労破壊の起点部になったことを示している。なお,別途光学顕微鏡を用いた破面観察も行ったが,起点となった介在物の周囲にODA (Optically Dark Area)11)は認められなかった。

Fatigue properties of specimens having different artificial corrosion pit depth. (a) smooth, (b) 250 μm and (c) 500 μm corrosion pit depth specimens. The symbol of \ in figure denotes fish-eye fracture at inclusion.

Typical fracture surface of specimen with smooth surface after double shot peening. (a) SEM micrograph with low magnification, (b) high magnification, showing an inclusion as the fatigue crack initiation site.

Typical fracture surface of specimen with smooth surface after triple shot peening. (a) SEM micrograph with low magnification, (b) high magnification, showing an inclusion as the fatigue crack initiation site.

これに対して,250 μm深さの人工腐食ピットを施した試験片ではFig.7(b)に示すように,二段ショットピーニング材は疲労限度が平滑試験片に対して61%低下するのに対して,三段ショットピーニング材は16%の低下にとどまり,三段ショットピーニングの有効性が認められた。疲労破壊の起点部はFig.10,Fig11に示すように,全て人工腐食ピットであった。

Typical fracture surface of specimen with 250 μm depth artificial corrosion pit after double shot peening. (a) SEM micrograph with low magnification, (b) high magnification, showing an artificial corrosion pit as the fatigue crack initiation site.

Typical fracture surface of specimen with 250 μm depth artificial corrosion pit after triple shot peening. (a) SEM micrograph with low magnification, (b) high magnification, showing an artificial corrosion pit as the fatigue crack initiation site.

500 μm深さの人工腐食ピットを施した試験片ではFig.7(c)に示すように,二段ショットピーニング材,三段ショットピーニング材ともに疲労限度が平滑試験片に対して大きく低下した。疲労破壊の起点部は全て人工腐食ピットであった。

Fig.12にFig.7から決定した疲労限度,および第一報2)で測定したショットピーニングなし材と二段ショットピーニング材の疲労限度と人工腐食ピットの深さの関係を合わせて示す。Fig.12より,ショットピーニングを二段から三段に変更することによって,深い人工腐食ピットを施した場合においても疲労限度の低下が改善できることが明らかである。

Effect of number of shot peening on fatigue limit as a function of artificial corrosion pit depth. Data of specimens without shot peening and double shot peening with 50 μm artificial corrosion pit depth are referred from previous study2).

水素チャージを行った試験片の疲労試験結果をFig.13に示す。Fig.13(a)に示すように,平滑試験片では水素チャージなし材と同様に,二段ショットピーニングと三段ショットピーニングの疲労限度はほぼ同じであった。水素チャージを行った試験片の疲労限度は,二段ショットピーニング材,三段ショットピーニング材ともに水素チャージを行っていない試験片に対して20%低下した。破断した試験片の破壊形態は,全て介在物を起点としたフィッシュ・アイ疲労破壊であった。

Fatigue properties of hydrogen charged specimens having different artificial corrosion pit depth. (a) smooth, (b) 250 μm and (c) 500 μm corrosion pit depth specimens. The symbol \ in figure denotes fish-eye fracture at inclusion.

これに対して,250 μm深さの人工腐食ピットを施した試験片ではFig.13(b)に示すように,二段ショットピーニング材は疲労強度が平滑試験片に対して57%低下したのに対して,三段ショットピーニング材は14%の低下にとどまり,水素チャージを行った場合においても三段ショットピーニングの有効性が認められた。二段ショットピーニング材の疲労破壊の起点部はFig.14に示すように全て人工腐食ピットであったのに対して,三段ショットピーニング材にはFig.15のように人工腐食ピットを起点としない,介在物を起点としたフィッシュ・アイ疲労破壊が頻発した。起点部には直径が数10 μm程度の介在物が存在しており,その深さは約600~700 μmであり,人工腐食ピットの深さよりも深かった。水素チャージを行わない場合には疲労破壊の起点部は全て人工腐食ピットであったことから,水素チャージによって介在物を起点とする疲労破壊が助長されたと言える。これについては次節で考察する。なお,別途光学顕微鏡を用いた破面観察も行ったが,水素チャージなし材と同様,全ての破面において,起点の介在物の周囲にODAは認められなかった。

Typical fracture surface of hydrogen charged specimen with 250 μm depth artificial corrosion pit after double shot peening. (a) SEM micrograph with low magnification, (b) high magnification, showing an artificial corrosion pit as the fatigue crack initiation site.

Typical fracture surface of hydrogen charged specimen with 250 μm depth artificial corrosion pit after triple shot peening. (a) SEM micrograph with low magnification, (b) high magnification, showing an inclusion as the fatigue crack initiation site.

500 μm深さの人工腐食ピットを施した試験片ではFig.13(c)に示すように,二段ショットピーニング材,三段ショットピーニング材ともに疲労限度が平滑試験片に対して大きく低下した。疲労破壊の起点部は全て人工腐食ピットであった。Fig.16にFig.13から決定した水素チャージ材の疲労限度,およびFig.7から決定した水素チャージなし材の疲労限度と,人工腐食ピットの深さの関係を合わせて示す。Fig.16より,水素チャージを行った試験片においてもショットピーニングを二段から三段に変更することによって,深い人工腐食ピットを施した場合の疲労限度の低下が改善できることが明らかである。また,大きな圧縮残留応力が及んでいない深さまで腐食ピットの深さを増大した場合(深さ500 μm)の疲労限度の低下量は約60~75%と非常に大きいのに対して,水素チャージによる疲労限度の低下代は20%程度であるので,大きな圧縮残留応力が作用している領域を深くすることは腐食ピットの生成をともなった腐食疲労特性の改善に対して有効な手段であると言える。

Effect of number of shot peening on fatigue limit of hydrogen uncharged specimens and hydrogen charged specimens as a function of artificial corrosion pit depth. [H] stands for hydrogen charged specimens.

疲労限度に及ぼす人工腐食ピットの底に作用している圧縮残留応力の影響を検討するため,試験片の表面から人工腐食ピットの底にあたる距離における圧縮残留応力の値をFig.5から読み取り,その値をピット底に作用している圧縮残留応力値と仮定し,疲労限度との関係を検討した。読み取った残留応力値と水素チャージなし材の疲労限度との関係をFig.17(a)に,水素チャージ材の疲労限度との関係をFig.17(b)に示す。水素チャージなし材,水素チャージ材の疲労限度はともに,人工腐食ピットの深さにかかわらず,ピット底に作用している圧縮残留応力の大きさで良く整理できることが分かる。

Relationship between fatigue limit and estimated residual stress at the origin of fracture before fatigue test. (a) hydrogen uncharged specimen, and (b) hydrogen charged specimen. Data of specimens without shot peening and double shot peening with 50 μm artificial corrosion pit depth are referred from previous study2).

一方,疲労試験の応力比(R=σmin/σmax)が負の場合には,負荷応力と圧縮残留応力の和が材料の降伏応力を超えると,圧縮側の応力で材料が降伏することによって圧縮残留応力が減衰することが報告されている6,12,13,14)。本研究では多段ショットピーニングによって試験片の表層部に高い圧縮残留応力を導入し,回転曲げ疲労試験(R=−1)を行っているので,上記の圧縮残留応力の減衰を考慮する必要がある。そこで,疲労試験後の試験片の平滑部の残留応力分布を測定した。測定に供した試験片は水素チャージなし材で,疲労限度の応力振幅の試験において107回耐久した試験片である。測定結果をFig.18に示す。負荷した応力振幅が比較的小さい場合には,最表面,表層部の圧縮残留応力に顕著な変化は見られなかった。これに対して負荷した応力振幅が比較的大きい場合には,表層部の圧縮残留応力に100~250 MPa程度の減衰が見られた。なお,別途水素チャージ材の疲労試験後の残留応力分布も測定したが,水素チャージなし材と同様の傾向で減衰しており,水素チャージの影響は特に認められなかった。疲労試験による減衰後の圧縮残留応力値と疲労限度との関係を再検討した結果をFig.19(a)に示す。また,水素チャージ材の疲労限度との関係をFig.19(b)に示す。疲労試験による圧縮残留応力の減衰を考慮した場合においても,疲労限度はピット底に作用している圧縮残留応力の大きさで良く整理できることが分かる。

Residual stress of shot peened specimens before and after fatigue test as a function of distance from surface. (a) double shot peened specimen and (b) triple shot peened specimen.

Relationship between fatigue limit and estimated residual stress at the origin of fracture after fatigue test. (a) hydrogen uncharged specimen and (b) hydrogen charged specimen.

250 μm深さの人工腐食ピット加工を施した三段ショットピーニング材は,水素チャージを行った場合には表層から約600~700 μmの深さに存在する介在物を起点としたフィッシュ・アイ疲労破壊が頻発した。一方,水素チャージがない場合には,この領域に存在している介在物は疲労破壊の起点とはならないので,水素チャージによって介在物の周りが疲労破壊に対して弱くなったと考えられる。

Murakamiら11,15,16,17)は,鋼材の長寿命疲労破壊強度は介在物の寸法と介在物にトラップされた水素に影響されることを明らかにした。ここでいう介在物にトラップされた水素とは,鋼材を熱処理する際に介在物周辺にトラップされた水素である11,15,16,17)。またMurakami and Nagata18)は,水素チャージを行った高強度材の引張圧縮疲労試験を行い,水素チャージ材の疲労強度がさらに大きく低下することを示し,その理由はマトリックス部に存在している拡散性水素の影響によるものであると結論した。疲労き裂の進展が水素によって加速されることは種々の構造材料において確認されている19)。また,水素が転位の易動度,およびき裂の進展を助長することが報告されている20,21)。これらのことから,マトリックス部の拡散性水素の存在が疲労き裂先端における転位の運動を助長し,これによって疲労き裂の進展を助長している可能性がある。Murakami and Nagata18)は水素チャージ材の疲労き裂は次のような機構で進展すると考察した。

(1)介在物とマトリックスの界面でき裂が発生する。

(2)上記(1)のき裂が介在物周辺の水素濃度が高く,ΔKthが小さい部分を進展し始める。

(3)上記(2)のき裂は,そのまま水素濃度が高いマトリックス部に伝播する。この場合には,ΔKthの値がさらに低く水素濃度が高い部分を進展することになり,き裂は不連続ではなく1サイクルごとに繰り返して進展するのでODA形成が困難になる。

本研究で行った疲労試験においても,上記と同様の機構によって介在物起点の疲労破壊が助長されたと思われる。すなわち,

(1)表面から距離が離れた,大きな圧縮の残留応力が作用していない領域(>600 μm)に存在している介在物とマトリックスの界面でまずき裂が発生する。

(2)上記(1)のき裂が介在物周辺の水素濃度が高く,ΔKthが小さい部分を進展し始める。これに対して,人工腐食ピットの周辺には介在物周辺のような水素濃度の高い領域はない。またピット底に大きな圧縮残留応力が存在している場合にはき裂の開口が抑制され,き裂が進展しにくい。

(3)上記(2)の介在物から発生・進展したき裂は,そのまま拡散性水素が存在しているマトリックス部に伝ぱするため,マトリックス部においてもき裂が進展し,その結果介在物を起点とするフィッシュ・アイ疲労破壊に至る。

以上の考察に基づき,ショットピーニング後に人工腐食ピット加工を施した懸架ばね用鋼の疲労き裂の発生,進展挙動に及ぼす多段ショットピーニングと水素の影響を模式的にFig.20およびFig.21に示す。

Schematic illustrations of fatigue crack initiation and propagation of hydrogen uncharged specimen with shallow and deep artificial corrosion pit after multi-step shot peening.

Schematic illustrations of fatigue crack initiation and propagation of hydrogen charged specimen with shallow and deep artificial corrosion pit after multi-step shot peening.

【水素チャージなし材(Fig.20)】

(1)二段ショットピーニング材は,ピットが浅く,ピット底に大きな圧縮の残留応力が作用している場合には,ピット底からの疲労き裂の発生,進展が抑制される。

(2)ピットの深さが大きな圧縮の残留応力が作用している領域を超えると,欠陥を有する材料の疲労強度の指標である,ピットの

(3)三段ショットピーニングによって大きな圧縮の残留応力が作用している領域を深くした場合には,深いピットからの疲労き裂の発生,進展も抑制できる。

(4)ピットの底に作用する大きな圧縮の残留応力によってピット底からの疲労き裂の発生,進展が抑制されている場合には,内部の介在物の周りにトラップされている水素の影響によって初期疲労き裂が発生,進展し,フィッシュ・アイ疲労破壊となることがある。

【水素チャージ材(Fig.21)】

(1)二段ショットピーニング材は,ピットが浅く,ピット底に大きな圧縮の残留応力が作用している場合にはピット底からの疲労き裂の発生,進展が抑制されるが,内部の介在物の周りにトラップされている水素の影響によって初期疲労亀裂が発生し,そのまま拡散性水素が存在しているマトリックス部に伝ぱするため,マトリックス部においてもき裂が進展する。その結果,介在物を起点とするフィッシュ・アイ疲労破壊が頻発する。この場合,介在物の

(2)ピットの深さが大きな圧縮の残留応力が作用している領域を超えると,水素チャージの有無にかかわらずピット底が疲労破壊の起点となり,ピットの

(3)三段ショットピーニングによって大きな圧縮の残留応力が作用している領域を深くした場合には,深いピットからの疲労き裂の発生,進展が抑制されるが,(1)と同様のメカニズムによってフィッシュ・アイ破壊が頻発する。

4・3 応力負荷形式の影響自動車用の懸架ばねの応力負荷形式は,主として繰返しねじりである。一方,本研究で採用した疲労試験の応力負荷形式は回転曲げである。回転曲げ疲労試験は疲労特性を調べるための比較的簡便な試験方法であるが,懸架ばねの使用状態とは応力負荷形式が異なる。このため,応力負荷形式の影響について考察する。

金澤と阿部は,ばね鋼の回転曲げ疲労23),ねじり疲労および軸荷重疲労24)に及ぼす介在物の影響について検討した。その結果,回転曲げ疲労と軸荷重疲労の場合には介在物を起点とする疲労破壊を起こすことがあるが,ねじり疲労の場合には,介在物を起点とする疲労破壊は起こさなかった。また,回転曲げ疲労強度は鋼の清浄度(介在物の大きさ,数)が悪いものほど低下したが,ねじり疲労強度は清浄度に影響されなかった。すなわち,ねじり疲労強度に及ぼす介在物の影響は,回転曲げ疲労強度よりも小さい。

本研究,および第二報3)の結果から,ショットピーニングの改善によって圧縮残留応力の深さを増大させた結果,人工腐食ピットを起点とする疲労破壊が抑制され,内部の介在物を起点とするフィッシュ・アイ破壊が頻発すること,また,水素チャージを行うとフィッシュ・アイ破壊がさらに顕著になることが明らかになった。しかしながら,懸架ばねのように応力負荷形式が繰返しねじりの場合には,疲労特性に及ぼす介在物の影響が相対的に小さいため,介在物を起点とするフィッシュ・アイ破壊が起こり難いことが予想される。このことにより,ショットピーニングの改善による腐食疲労特性の改善効果が,回転曲げの場合よりも大きく現れる可能性がある。この予測の妥当性の検証は今後の課題である。

多段ショットピーニングを施した懸架ばね用鋼の疲労特性に及ぼす人工腐食ピット加工と水素チャージの影響を検討し,次のことを明らかにした。

(1)水素チャージを行っていない試験片の場合,ショットピーニングを二段から三段に変更することによって250 μm深さの人工腐食ピット加工を施した試験片の疲労限度が大きく向上した。すなわち,大きな圧縮残留応力が作用している領域を深くすることによって,深い人工腐食ピットを施した場合においても疲労限度の低下が改善できるようになる。

(2)水素チャージを行った試験片においても,ショットピーニングを二段から三段に変更して,大きな圧縮残留応力が作用している領域を深くすることによって250 μm深さの人工腐食ピット加工を施した試験片の疲労限度が大きく向上した。すなわち,深い人工腐食ピットを施した場合においても疲労限度の低下が改善できるようになる。

(3)250 μm深さの人工腐食ピット加工を施した三段ショットピーニング材は,水素チャージを行わない場合には疲労破壊の起点は全て人工腐食ピットであったが,水素チャージを行った場合には人工腐食ピットを起点としない,介在物を起点としたフィッシュ・アイ疲労破壊が頻発した。

(4)今回検討した二段ショットピーニング材,および三段ショットピーニング材の疲労限度は,人工腐食ピットの深さにかかわらず,ピット底に作用している圧縮残留応力の大きさによって良く整理できる。