2014 Volume 100 Issue 8 Pages 992-998

2014 Volume 100 Issue 8 Pages 992-998

Reverse roll coating is widely used to coat a thin liquid layer onto a moving substrate. The metered liquid layer is created within the gap between a pair of co-rotating rolls. To avoid roll damage due to roll run-out, substrate caliper change or splice passage, when gap between rolls is small, one of the rolls will have a compliant polymer cover. The existence of a deformable cover in the gap between metal roll and rubber roll creates a elastrohydrodynamic flow field in that region. As the liquid passes through the coverging-diverging section within the gap it generates pressure, this pressure can deform the elastic roll surface, which in turn, alters the geometry of the gap and the flow. Therefore the uniformity of coating is effected differently than what is observed in the case, when only rigid rolls are used.

In this study, visualizations of the flow between a reverse deformable roll and solid stainless steel roll are done to determine how the uniformity of coating is effected by operating parameters: the speed ratio, roll diameter and liquid properties. The wavelength of ribbing is investigated to verify the effect of speed ratio, wet thickness and viscosity. The roll coating apparatus is used with 4 inch diameter rolls installed one above the other for these experiments. The ribbing wavelength is measured from images. The uniformity of coating and its dependence on capillary number is evaluated. Numerical simulation of the flow between 2rolls leading to prediction of ribbing wavelength is conducted.

近年,鋼板表面上に絶縁性,耐食性,塗装性などの機能を付与することにより,高級化を図った表面処理鋼板の需要が拡大している。また,連続的に走行する基材へ薄い皮膜をコーティングするプロセスとしてロールコーターが幅広い分野で適用されている。

ロールコーターでは,パン皿に保持した塗布液をロールによりくみ上げ,所定の膜厚に調整した後に,基材表面へ塗布液を塗布するプロセスとなっており,一般的には複数のロールを用いて膜厚を所定量に調整している。また,ロールの回転方向によりフォワード方式(ロールの回転方向が接触部で同一方向)とリバース方式(ロールの回転方向が接触部で反対方向)に分けられる。

ロールコーターにおいて,塗布後に均一な外観を得るためにはロール間の微小領域(メニスカス部)における流動状態を把握する必要があり,これまで数多くの研究がなされてきた。フォワードロールコーターに関する研究では,ロールコーターの主な欠陥としてロールの回転運動に起因するロール周方向のスジ模様(リビング)に着目し,無次元数(Ca数:キャピラリー数)を用いた詳細な検討が行われた1,2,3,4,5,6)。一方,リバースロールコーティングに関しては,金属ロール間の流動状態に着目し,リビングなどの欠陥発生に対するロール周速,液物性,ロール間ギャップの影響について実験的,解析的検討が行われた7)。しかしながら,鋼板へ塗布液をコーティングする際,ロールと鋼板との接触による疵発生を防止するため,鋼板と接触するロールにはゴムをライニングしたロールが用いられている。ゴムロールを用いた場合,ゴムの変形に伴いロール間のメニスカス部の流れが複雑となるが,リバースロールコーター方式においてロール変形を伴うロール間の流動状態に関しては,これまで詳細が明らかにされていない8)。

そこで本研究では,剛体ロールとゴムロール間の流動状態を可視化実験により確認することで,リビングの発生に対するロール周速条件,コーティング液物性,塗布膜厚,ロール径の影響について明らかにするとともに,各条件によるリビングの波長変化について調査を行った。また,数値解析によりリビングの波長変化を予測するとともに可視化実験結果との比較を行った。

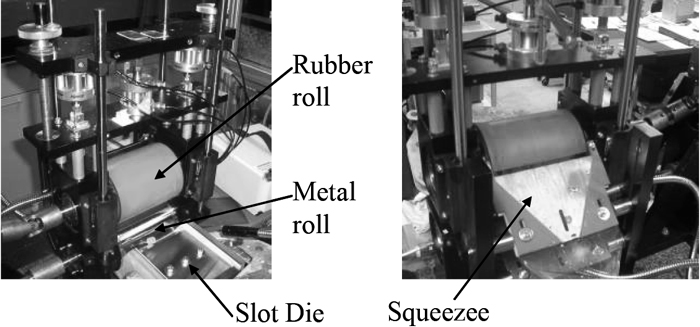

Fig.1,2に本実験で用いた実験装置の概略を示す。今回用いたラボコーターは,2つのロールを上下に配置し,Topロールには金属ロールにゴムをライニングしたロールを用い,Bottomロールには金属ロールを用いた。それぞれのロール径はBottomロールが4インチ,Topロールは4インチのものと7インチのものを用いた。コーティング液の供給は,図中に示すスロットダイから行った。スロットダイを用いることにより,均一な薄膜状態でロールへコーティング液を供給することが可能となり,外乱の影響を受けることなくロール間の流動状態を確認することが可能となる。ロールの回転方向は各ロール間において逆向きに回転するリバース方式を用いた。スロットダイからピックアップロール上へ均一に供給されたコーティング液は,BottomロールとTopロール間のメニスカス部を通過後Topロール上へ転写される。転写後のコーティング液は,Topロール上に設置したスクイジーにより掻き取られる。スクイジーで一定時間掻き取られたコーティング液量を計量することで液膜厚を確認した。

Sketch of coating apparatus.

Outline of coating apparatus.

今回の検討では,各ロールの周速,コーティング液の粘度,Topロールのロール径を変更した際のメニスカス部の流動状態に着目し,可視化実験を実施した。TopロールとBottomロール間にカメラを設置し,各条件において流動状態を確認した。コーティング液にはグリセリン水溶液を用い,水で希釈することでコーティング液の粘度を調整した。

Table 1に実験条件の一覧を示す。ロールの周速範囲としては,Topロールが10~300 mpm,Bottomロールが2~120 mpmとし,コーティング液の膜厚の範囲は4~13 μm,コーティング液の粘度範囲としては1 cP~44 cPで実験を行った。

| Roll type | Top roll | Rubber covered roll |

|---|---|---|

| Bottom roll | Metal roll | |

| The range of roll speed | Top roll | 10~300 mpm |

| Bottom roll | 2~120 mpm | |

| Roll diameter | Top roll | 4 inches, 7 inches |

| Bottom roll | 4 inches | |

| Coating liquid | glycerin + water | |

| Viscosity | 1~44 cP | |

| Surface tension | 50~65 mN/m | |

また,今回の検討では,ロールコーティング方式で発生するコーティング欠陥としてリビングに着目し,各条件におけるリビングの波長変化についても調査を行った。Fig.3にリビング波長の測定概要について示す。ロール幅方向中央部付近にカメラを設置し,幅約16 mmの領域を撮影し,可視化画像からリビングの凹凸ピッチを求めた。可視化には,CCDカメラ(Imaging Source model DFK 31 BF03H)を用いた。ロール周速,ウェット膜厚,コーティング液の粘度,ロール径を変更し,それぞれの条件でリビングの波長変化を比較した。

Example of roll coating visualization and definition of ribbing wavelength.

Fig.4に可視化画像の一例を示す。Fig.4(a)は低速条件の場合,Fig.4(b)は高速条件の場合についてコーティング液の粘度を変更した場合の流動状態を示している。Fig.4に示すように,粘度の高い条件においてはリビングの発生が顕著となっており,コーティング液の粘度を低減した場合には,ロール間のメニスカス部が安定化し,リビングの発生は回避可能となった。また,Fig.4(a)の低速条件ではリビングの波長λが長波長(凹凸ピッチが粗い)の傾向となっており,Fig.4(b)に示す高速条件では,リビング波長λが短波長となる(凹凸ピッチの細かい)傾向となっていた。

Camera pictures (meniscus region).

次に周速条件,コーティング液粘度をそれぞれ変化させた場合のコーティング外観について比較した。Fig.5に結果を示す。横軸はBottomロールの周速,縦軸はTopロール周速とBottomロール周速の比Vtop/Vbotを示している。コーティング外観は,安定領域,リビング発生領域,ロールバンクと呼ばれる液膜のうねりが発生する領域に分類された。Fig.5(a)に示すコーティング液の粘度が44 cPの場合,外観が安定となる範囲は,Bottomロール周速が低い領域か周速比が1近傍の領域のみとなった。コーティング液の粘度を低下させた場合,安定領域は拡大し,Fig.5(d)に示す,コーティング液の粘度が1.2 cPの条件では,Bottomロール周速が高速条件でも周速比が2.5倍程度の領域にてリビングが発生することなくメニスカス部の流動が安定した。以上の結果から,メニスカス部の流動を安定化させるためにはコーティング液の粘度を低減することが有効であることが明らかとなった。

Stability diagram.

リビングの発生条件は,粘性力と表面張力の比を取った無次元数Ca数と相関があることがこれまでの研究から明らかにされている1)。Ca数は(1)式に表される無次元数であり,μはコーティング液の粘度,σは表面張力,Vはリバース回転の場合,ロールの相対速度である。

| (1) |

各実験条件におけるBottomロール周速とTopロール周速の比Vbot/VtopとCa数で整理した結果をFig.6に示す。各コーティング液の粘度条件でロール間のメニスカス部の流動が安定となる範囲としては,低Ca数の条件,または周速比1付近の条件であることが明らかとなった。

Stability diagram for Ca number and experimental conditions.

また,リビングの発生条件はコーティング液の粘度によらずロールの周速条件と無次元数Ca数でほぼ整理可能である。過去Coyleらによって検討された剛体ロール間の流動状態の観察では,周速比が高い領域でさざ波状の欠陥が観察されたが1,2),今回の剛体ロールと弾性体ロール間での実験では観察されなかった。さざ波状の欠陥は,メニスカス部への空気同伴が起因するとされており,今回の実験ではロール間を接触させ圧力を付与した実験系となっており,ロール間のギャップが狭小化したため空気同伴が発生しなかったためと推定される。

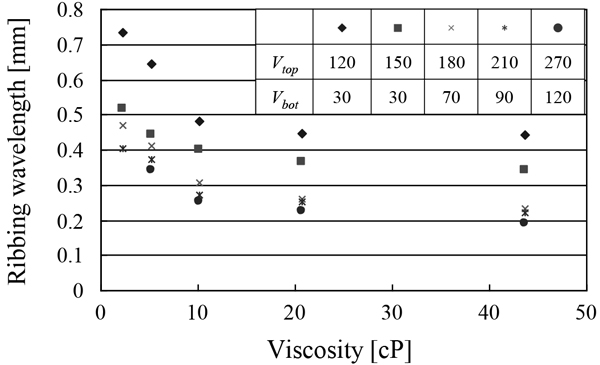

3・2 各条件変更時のリビング波長変化ロールの周速条件,ウェット膜厚,コーティング液粘度を変更した場合のリビングの波長変化について調査を行った。Fig.7にTopロールの周速120 mpm,コーティング液の粘度44 cPとし,ウェット膜厚,Bottomのロール周速を変更した場合のリビング波長変化を示す。

Effect of wet thickness on ribbing wavelength.

ウェット膜厚の増加に伴いリビングの波長は長波長側へシフトしている。ウェット膜厚の増加とともにメニスカス部におけるロール接触部と界面までの長さが増加するため,メニスカス部の振動影響範囲が増加することにより周波数が長波長側へ変化したためと考えられる。ロール周速を増加させた場合には,速度の増加とともに振動の周波数は高周波へシフトするためリビングの波長は短くなったと推定される。

Fig.8にロール周速条件を変更して最終膜厚を7 μmとした場合のコーティング液の粘度とリビング波長の関係を示す。コーティング液の粘度が増加するとともにリビングの波長は低下する結果となった。

Effect of viscosity on ribbing wavelength.

コーティング液の粘度とリビングの波長の関係については,(2)式で示されるLandau and Levichの式から推定される9)。ここでH∞は最終膜厚,Caは無次元数(1)式で表され,Rmはメニスカス部の曲率半径である。(2)式から,最終膜厚が一定の場合,メニスカス部の曲率半径はCa数の−2/3乗に比例し,コーティング液の粘度の増加に伴い,曲率半径Rmは低下する。

| (2) |

また,コーティング液の粘度が高い場合,メニスカス部から引き上げられる液量が増加し,ロール間の接触部とメニスカス界面までの距離が短くなる。この結果,メニスカス部の振動影響範囲が短くなり,周波数が高くなることで,リビングの波長が短くなると推定される。

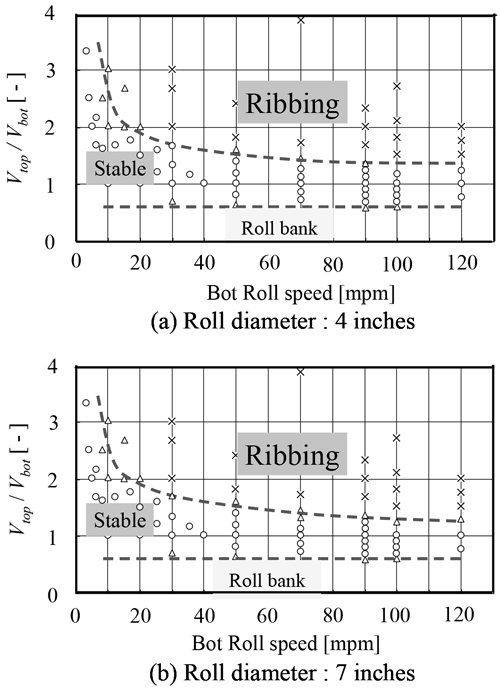

3・3 Topロール径変更時の外観,リビング波長変化Topロールのロール径を変更した場合のロール間の流動状態,リビングの波長変化について調査を行った。Fig.9にTopロール径が4インチの場合と7インチの場合のロール周速と外観の評価結果を示す。横軸はBottomロールの周速,縦軸はTopロール周速とBottomロール周速の比Vtop/Vbotを示している。いずれのロール径でも外観が安定となる領域に変化は見られなかった。メニスカス部の流動の安定性は,大気圧,液圧力とコーティング液の表面張力のつり合いで決まり,ロール径を変化させた場合,ロール間の接触長は変化するが周速条件が同一であれば液圧力は変化しないため,流動の安定性は変化しないものと考えられる。

Stability diagram (effect of roll diameter).

Fig.10に各ロール径におけるウェット膜厚とリビング波長の関係を示す。ロール曲率が大きくなるとロール間の接触部とメニスカス界面までの距離が長くなる。この結果,メニスカス部の振動影響範囲が長くなることにより,周波数が長くなると考えられる。

Effect of roll diameter on ribbing wavelength.

メニスカス部の圧力分布は,フォワードロールコーティングではCarvalho and Scrivenによって,リバースロールコーティングでは,Andersonらによって,潤滑モデルとViscocapillaryモデルを用いた解析モデルが報告されている4,10)。今回の実験条件,リバース回転,片側変形ロール,ネガティブギャップ条件(ロール接触点を0とした場合,更に押し付けた条件)の場合,無次元化した潤滑の式および境界条件は下式であらわされる。

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

ここで,

q:流量,s:ロール周速比,R:平均ロール半径, h(x):x位置での膜厚,p(x):x位置での圧力, Ne:無次元数,Es:ゴムの弾性係数,H0:ロール間ギャップ, xu:上流側のメニスカス位置,xd:下流側のメニスカス位置, rd:メニスカス部の曲率半径

上記の方程式をマトリックス法による繰り返し計算にて解き,メニスカス部の圧力分布を算出した。Fig.11に解析の概要図,Fig.12にリビング発生条件における圧力分布算出結果の一例を示す。

Sketch of nip region between 2 rolls.

Pressure distribution of meniscus region.

リビングは,メニスカス部における圧力勾配が正となる場合に発生する。リバースロールコーティングの場合,下流側のメニスカス部(x≧2)にて圧力勾配が正となり,リビングが発生することが明らかとなった。次にロール周速比を変更した場合の圧力勾配の変化を確認した。Fig.13にCa=0.5におけるBottomロール周速とTopロール周速の比Vbot/Vtopと下流側のメニスカス部(x=xd)における圧力勾配の関係を示す。ロール周速比が増加するとともに圧力勾配が正となる領域から負となる領域へと変化することがわかる。今回の条件では,ロール間の速度の影響としてロール周速比を0.5以上とすることにより圧力勾配が負へと変化し,メニスカス部が安定化することが流動解析からも求まることが明らかとなった。また,Fig.6に示す可視化実験と比較した場合,Ca=0.5において,ロール周速比を0.6程度以上とすることで外観安定領域へ変化する結果となっており,Fig.13に示す解析結果とほぼ一致した。以上の結果から,リバースロールコーティングにおけるリビングの発生条件について数値解析による予測が可能であることが明らかとなった。

Estimation of meniscus stability (Ca=0.5).

次に,ロール間のメニスカス部にて発生するリビングについてロール周速条件,コーティング液薬液物性,ウェット膜厚等の諸条件の影響について解析を行い,実験結果と比較した。ロール間メニスカス部のリビングの波長変化に関しての解析的な検討は,Carvalho and Scriven4)によりフォワードロールコーティング方式で検討されている。Carvalhoらはリビングの擾乱について線形摂動法を用いた解析を実施しており,以下の式で与えることで,フォワードロールコーティングにおけるリビングの波長変化を求めた。

メニスカス部におけるある微小時間の位置,圧力,膜厚は次式で与えられる。

| (12) |

ここでεは,擾乱の振幅,g(x)は振幅関数,nは擾乱の波数である。

上記の変数は,以下(13)式のReynolds方程式を満たす必要があり,各変数を代入すると式(14)で示される擾乱方程式が成り立つ。

| (13) |

| (14) |

境界条件として,メニスカス位置における振幅関数g(xm)は式(15)で与えられ,また,波の成長係数βは式(16)で与えられる。

| (15) |

| (16) |

振幅関数の境界条件として式(15)を用い,式(14)を解くことで成長係数βと波数nが求まる。今回,リバースロールコーティング方式におけるメニスカス部のリビング波長の変化について上式を用いて算出した。尚,常微分方程式の解法として,Runge-Kutta法を用いた。

Fig.14に解析結果を可視化実験結果と比較して示す。Fig.14(a)は,Topロール周速120 mpm,Bottomロール周速30 mpmの時のウェット膜厚の影響を示している。ウェット膜厚の増加とともにリビングの波長が増加する。

Comparison of ribbing wavelength between experiment and simulation.

Fig.14(b)に粘度の影響を示す。粘度の増加とともにリビングの波長が減少する結果が得られた。Fig.14(c)にロール径の影響を示す。ロール径の増加とともにリビングの波長が増加する結果が得られた。またいずれの影響についても,解析値と実験値はほぼ一致した。

以上の結果から,リビングの波長変化についてウェット膜厚,コーティング液物性,ロール径の影響について解析した結果,可視化実験結果とほぼ一致する結果を示すことが明らかとなり,リバースロールコーティングにおけるリビング波長変化について,擾乱の線形摂動法を用いた解析によって予測することが可能であることが明らかとなった。

リバースロールコーターにおいて,ロール間の流動状態を各種パラメーターを変更して可視化実験を実施し,安定塗布条件について以下の知見が得られた。

(1)塗布安定範囲は,コーティング液の粘度を低粘度化することで大幅に拡大する。

(2)塗布安定領域は,ロール周速比とCa数で整理可能である。金属ロールと弾性体ロールを組み合わせたリバース回転方式では,安定領域とリビング領域のみが観察された。

(3)リビングの波長変化について,ロール周速の高速化,ウェット膜厚の薄膜化,コーティング液の高粘度化により波長は短くなり,リビングの波長(凹凸)は微細化する。

(4)ロール径は塗布安定領域には影響せず,ロール径を増大させた場合に長くなる。

(5)メニスカス部の流動状態について,潤滑理論とViscocapillaryモデルを用いることで,メニスカス部の安定性を評価することが可能となり,リビングの発生条件について予測可能である。

(6)リビングの波長変化について数値解析を行った結果,可視化実験における波長変化とほぼ一致した結果が得られることが明らかとなり,リバースロールコーティングにおけるリビング波長の変化を予測するこが可能である。