2014 Volume 100 Issue 9 Pages 1089-1096

2014 Volume 100 Issue 9 Pages 1089-1096

Progress of corrosion science and corrosion engineering of steels has been reviewed. Case histories of atmospheric corrosion including research and development of weathering steels, and environmental degradation such as stress corrosion cracking, hydrogen embrittlement and corrosion fatigue of steels were explained in detail. Finally, future subjects that should be done for better understanding of corrosion and corrosion control of steels were proposed.

鉄鋼は,安価で,強く,加工性などにも優れることから,各種分野で大量に使用されているが,屋外大気を始めとする多くの実用環境において,さびやすい(腐食しやすい)のが弱点であり,一般に,その腐食の速さは実用的に許容できるものではなく,現在においても,多くの腐食事例が報告されている1,2,3,4,5,6,7)。このため,鉄鋼では,古くより,塗装やめっきなどの防錆表面処理が発達するとともに,合金化によって耐食性を材質的に向上させる努力が積み重ねられてきた8,9)。また,鉄鋼の環境脆化現象も長い歴史を持つ問題で,またがる分野も広く,数多くの研究がなされてきた9,10,11,12,13,14,15,16)。並行して,これらの技術進展を支える腐食科学の学問も大きく発展してきた17,18,19,20,21,22,23)。将来においても,社会を支える構造材料としての鉄鋼の役割は変わることはなく,鉄鋼の腐食科学と防食技術の重要性が増していくものと思われる。本稿では,鉄鋼の腐食科学と防食技術のこれまでの歩みを振り返るとともに,その中から,長年,活発な研究が行われてきた大気腐食と環境脆化の科学技術の変遷を掘り下げ,今後の方向性をさぐりたい。

人類は,鉄器時代の幕開けとともに,さびとの戦いを余儀なくされてきたと想像されるが,鉄の腐食が社会的にも大きな問題になってきたのは,産業革命時代からである。特に19世紀半ばに近代製鉄法が発明されて以降,各種分野で,鉄鋼製品が広く大量に使われるようになって,鉄の腐食を防ぐための表面被覆や耐食鋼の適用,あるいは適用に向けての取り組みも本格化した。ちなみに,日本最初の鉄橋である長崎のくろがね橋(1869年)やパリのエッフェル塔(1889年)では当時より塗装防食がなされ,我が国の特許第1号は「さび止め塗料と塗装法」(1885年)であるとともに,1906年より日本での鋼材防錆のための亜鉛めっき鋼板の生産が開始された24,25,26)。耐食鋼については,19世紀より萌芽的な研究が行われ,1913年に英国でCr系ステンレス鋼,1933年に米国で耐候性鋼の基礎となるCOR-TEN鋼などが登場した8,27)。20世紀初頭より各国で腐食による経済損失額が調査され,その大きさが国家予算の数%レベルであることがわかり,腐食防食研究に拍車がかかった28)。日本では,特に1960年代から1980年代にかけて,高度経済成長を反映した社会資本整備や大気汚染問題,第一次石油ショックなどの時代背景を受けて,耐候性鋼,耐海水鋼,耐硫酸露点腐食鋼,耐みぞ状腐食鋼,耐硫化物割れ鋼,耐水素誘起割れ鋼などの低合金耐食鋼や耐海水性,耐応力腐食割れ性などを高めた高耐食性ステンレス鋼が次々と開発された8,29,30)。並行して,橋梁での重防食塗装(1978年,本四架橋で初採用)や護岸などの海水飛沫に接する鋼構造物のライニング防食,亜鉛めっきによる建築構造物の防錆など,表面被覆による防食技術も大いに進歩した29,31)。地球環境保全や省エネルギー,省資源が重視されるようになった1990年代以降には,自動車用母材耐食性鋼やニッケル系高耐候性鋼,造船用耐食鋼,耐腐食疲労性自動車用高強度懸架ばね鋼,耐遅れ破壊性高強度ボルト鋼などが開発されるとともに,重防食塗装に代表される表面被覆や耐食鋼の利用技術なども進展した31,32,33,34,35,36,37,38)。

以上の動向とも呼応して,腐食科学も大きく進歩し,耐食性発現メカニズムや防食技術の妥当性を理論的に裏付けるとともに,新材料・新技術を先導してきた。今日では,鉄を始めとする金属腐食は,電気化学的反応として進行することが明らかにされているが,その電気化学の始まりは,18世紀末にVoltaにより発明された異種金属カップルによる電池であり,さらに19世紀の前半に,腐食理論の基礎となる局部電池機構や不働態化現象,Faradayの法則などが発見された17,18,19,20,21,22,23)。その後,水素発生型腐食の理論構築がなされるとともに,1920年代にEvansらにより通気差説が提唱され,実用上重要な酸素の働き(腐食の促進作用と抑制作用の2面性)が明らかにされた17)。また,1930年代後半より,Pourbaixらにより電位-pH図39)が作成され,腐食現象の熱力学平衡論的な解釈が広がるとともに,Evans,Wagner,Okamotoらによる分極理論や電気化学計測技術の進歩によって,腐食反応の速度論的な考察40,41,42,43)も進み,その後の腐食研究の重要な指針となった。1930年代にEvansにより導入された腐食確率の概念もその後にShibata and Takayamaに引き継がれ,孔食や応力腐食割れ研究に有益な結果をもたらせている44)。一方,20世紀の後半より,X線回折法や透過電子顕微鏡法,X線マイクロアナリシス,オージエ電子分光法,X線光電子分光法,赤外線吸収分光法,ラマン分光法などの機器分析装置の普及・進歩に伴って,腐食生成物や不働態皮膜などが詳しく解析できるようになり,鉄鋼の腐食研究が大いに活発化した25,26,45)。1998年に稼動開始したSPring-8に代表される放射光施設などの利用も進み,生成さびの正体や腐食機構の解明などに寄与している45,46,47)。

鉄鋼の大気耐食性向上ニーズの源流は19世紀後半にさかのぼる8,27,48)。当時,橋梁,鉄道車両,船舶などの分野で鋼材の高強度軽量化が求められていたが,薄肉化を伴うために,大気耐食性の向上が望まれていた27)。こうした背景で,20世紀初頭に,欧州や米国において,鋼の中にCuを微量添加することで大気腐食が抑制されることが見出され,それを契機に,大規模な大気曝露試験が実施され,鋼の大気腐食に及ぼす合金元素の影響が系統的に調査された。この中で,USスチール社では,1933年に高強度で大気耐食性に優れた鋼として,Cu,Ni,Cr,P等を添加したCOR-TEN鋼を開発・商品化した8,27)。これが世界初の耐候性鋼であり,低合金耐食鋼の第一号である。ちなみに,当時の構造用炭素鋼の降伏強さが約220 MPa以上であったのに対し,約340 MPa以上と高強度であるとともに,大気腐食抵抗性が炭素鋼の4倍,含銅鋼と比べても2倍であった。日本では,1955年頃より,鉄鋼メーカー各社で耐候性鋼の研究開発が本格化し,その後,JIS規格化された8,27)。耐候性鋼は,当初,鉄道車両などの塗装寿命を延長する鋼材として使用され,1960年代以降,橋梁用途などで,裸仕様での適用が始まった。日本での耐候性鋼の無塗装橋梁への適用は,1967年の知多2号橋(愛知県)が最初であり,本格的に採用され始めたのは1980年代以降である32)。それを後押ししたのは,この頃より,橋梁の塗装塗り替え費用が大きな負担となり,初期建設費や維持管理費の低減が従来よりも増して求められてきたことと,1981年より建設省土木研究所(当時),鋼材倶楽部(当時)および日本橋梁建設協会の3者が共同で全国41箇所の道路橋に試験片を取り付けて,9年間の曝露試験を行い,1993年に,適用可能な飛来塩分量の上限をCl−として0.05 mg/dm2/dayとするとともに,これを満足する離岸距離を地域別に示したことにある49,50,51)。その後も,腐食防食協会(当時)や日本鋼構造協会,日本鉄鋼連盟において,耐候性鋼のさびサイエンスや無塗装橋梁への利用技術に関する産学官の取り組みが精力的になされ,2000年代にかけて,それらの成果指針が次々と示された52,53)。これらを受けて,Fig.1に示すように,JIS耐候性鋼の需要は近年大きく増加し,1980年に1%未満であった全鋼橋に対する比率は,1998年に10%,2005年に20%を超え,2010年には25%に至っている54)。

Amount of weathering steel used for bridge construction in Japan.

また日本では,1991年にスパイクタイヤが禁止されて以降,高速道路を中心に,凍結防止剤の散布量が飛躍的に増大し,海浜部だけでなく,山間部橋梁などでも,塩分の影響を受けるケースが出てきた。このため,1990年代後半,従来のJIS耐候性鋼では使用困難な高塩分環境でも,保護性さびの形成が阻害されず,無塗装の裸使用を可能とする“ニッケル系高耐候性鋼”が鉄鋼各社より開発実用化された27,32)。その例をTable 1に示す。1998年より実橋梁に適用されている。

| steel | Nominal chemical composition (%) | note | |||

|---|---|---|---|---|---|

| Ni | Cu | Cr | Others | ||

| A | 3.0 | 0.4 | Modified weathering steels for chloride environment use | ||

| B | 2.5 | Mo: 0.4 | |||

| C | 1.5 | 0.4 | Low C | ||

| D | 1.0 | 1.0 | Ti: 0.05 | ||

| JIS-SMA | 0.2 | 0.4 | 0.5 | Conventional weathering steel | |

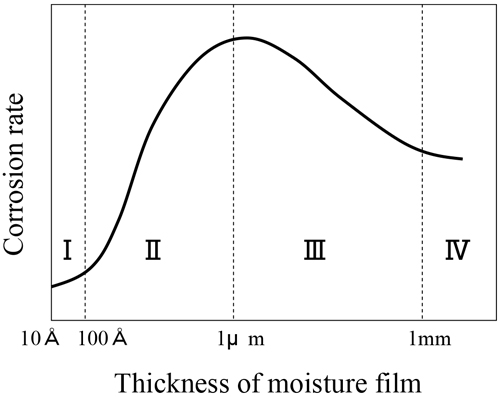

耐候性鋼は,俗に“さびでさびを防ぐ”鋼といわれるように,添加元素の効果によって,大気中において緻密な保護性さび層が形成され,優れた大気耐食性を発現すると考えられているが,すでに1921年にRichardsonが鋼の大気耐食性におけるさび層の役割を指摘している55)。鉄さびの生成過程については,1928年にDeissらによって最初の経路図が示され,以降,Yoshiokaら(1948年),Mackayら(1957年),Misawaら(1973年)によって系統化された56,57,58,59)。鋼の大気腐食の初期は,鋼表面に形成された水膜を電解質溶液として,水溶液中での腐食と同様に,鉄の溶解反応(アノード反応/Fe→Fe2++2e−)と溶存酸素の還元反応(カソード反応/例えば,1/2O2+H2O+2e−→2OH−)を対とする電気化学的反応として進行すると考えられているが,Tomashov(1964年)は,Fig.2に示すように,その腐食速度は大気中で形成される水膜厚さに依存する(1 μm付近で最大になる)ことを提示した21)。1 μmより水膜が薄ければ電解質溶液としての機能が失われ,厚ければカソード反応を担う大気中の酸素の供給が遅れるため,腐食速度が減少する。さらに,鋼の大気さびは,α-FeOOH,β-FeOOH,γ-FeOOH,Fe3O4などの結晶質成分とX線的非晶質成分から構成されるといわれている60)が,FeOOHさび層が形成されると,湿潤時にさびの還元反応(例えば,3FeOOH+H++e−→Fe3O4+2H2O)がカソード反応に大きく寄与し,還元されたさびが乾燥時に再酸化(例えば,4Fe3O4+6H2O+O2→12FeOOH)されて,次の湿潤時に再び腐食反応に加わるという“さびがさびを呼ぶ”大気腐食さび層内の電気化学的酸化還元モデルが1960年代にEvansによって提唱され,大気中での鋼の腐食に新しい視野を拡げた61)。後年,高輝度放射光XRDにより,乾湿繰り返し条件での純鉄の腐食進行過程を追跡することで,さび層の電気化学的酸化還元Evansモデルを実験検証した例をFig.3に示す62)。

Dependence of atmospheric corrosion on thickness of the moisture film on the metal surface.

Time change of FeOOH/Fe3O4 peak intensity ratio of pure ion during cyclic wet/dry test using saturated NaCl aqueous solution at room temperature.

耐候性鋼の大気耐食性発現機構については,以上の基礎知見とも連動して,さび層の構成成分や電気化学的反応性,テクスチャーなどとの関連で研究されてきた。歴史的には,1969年にOkadaら63)が提唱したさび層の2層構造モデルが長年支持され,内層に形成されるX線的非晶質さび層が環境遮断機能を発揮し,地鉄の腐食反応を抑制するものと考えられてきた。これに対して,1990年代以降,Misawaら(1993年)64)や腐食防食協会(当時)さびサイエンス研究会(2001年)65)による長期曝露さびの調査から,耐候性鋼のさび層の結晶質成分は,時間経過とともに,初期さび(γ-FeOOH+β-FeOOH+Fe3O4)から,X線的非晶質さびを経て,化学的に不活性(安定)なα-FeOOHさびへと変化していくことが示され,α-FeOOHさびを多く含むさび層が,保護的に働く,熟成したさびとの考えが出された。また一方で,Ishikawaら(2001年)60,66)は,分子吸着法による長期曝露さびの調査から,さび平均粒子径が小さいほど,腐食速度の低減が大きいことを示し,人工合成さび実験により,さび層を構成する各さび成分のさび粒子径と結晶性に及ぼす合金元素の影響を明らかにしている(Table 2)。さび層はさび粒子の集合体であることから,微細なさび粒子を多く含むさび層ほど環境遮断機能(防食効果)が発現されると考えられてきたが,Otsukaら(2005年)67)は,耐候性鋼のさび層は,水分子侵入の障害にはならず,地鉄の不働態化を促す環境を提供しているものと推察している。さび層の防食作用については,未だ不明点が残されており,Evansモデルや合金元素,環境因子などと関連で,研究が継続されている68)。

| Rusts | Cu (II) | Cr (III) | Ni (II) | Ti (IV) | |

|---|---|---|---|---|---|

| α-FeOOH | crystallity | ◎ | ● | ○ | * |

| particle size | ○ | ○ | ○ | ○ | |

| β-FeOOH | crystallity | △ | ○ | ○ | ◎ |

| particle size | ● | ○ | △ | ◎ | |

| γ-FeOOH | crystallity | ○ | ○ | ○ | ● |

| particle size | ○ | ○ | ○ | ○ | |

| Fe3O4 | crystallity | ○ | ○ | ○ | ○ |

| particle size | ○ | ◎ | ◎ | ○ | |

| X-ray amorphous | crystallity | ○ | ○ | ○ | ○ |

| particle size | △ | ● | △ | △ | |

●: rise, △: unchanged, ○: fall, ◎: marked fall, *: double domain particles consisting of an α-FeOOH core and a poorly crystalline shell

環境脆化(environmental degradation)は,材料,応力,環境の3因子の特異な組み合わせで,金属材料が脆化または破壊する現象である。鉄鋼における環境脆化事例は数限りなくあり,古くは19世紀末から20世紀初頭にかけて蒸気機関車で多発した蒸気ボイラー(炭素鋼リベット)の“アルカリ脆化”69)が知られ,その後も多くの事例が報告されてきたが,中でも1960年代末から1980年代初頭にかけて発生した沸騰水型原子力炉(BWR)のステンレス鋼配管の応力腐食割れ70)は“原発ひび割れ”事故として社会的にも有名である。鉄鋼の環境脆化は,現在,応力腐食割れ,水素脆化(水素脆性,水素脆化割れとも呼ばれる),水素誘起割れ,硫化物割れ(硫化物応力割れ,硫化物応力腐食割れとも呼ばれる),遅れ破壊,腐食疲労,液体金属脆化などに分類されているが,これらの区別は必ずしも明確ではない71)。集計的には,応力腐食割れや腐食疲労による損傷事例が多い。環境脆化は,それが生じた際の機器・設備に与える影響が大きく,従来から,産業上の重要な問題として,その解決に向けてのメカニズム研究や材料開発が数多く行われてきた9,10,11,12,13,14,15,16,71)。

3・2・2 応力腐食割れと水素脆化鉄鋼の応力腐食割れ(stress corrosion cracking,略してSCC)を生じる環境として,炭素鋼,低合金鋼では,アルカリ,硝酸塩,炭酸塩,メタノール,エタノールアミン,液体アンモニア,CO-CO2-H2O,硫化水素,海水,屋外大気などが,ステンレス鋼では,塩化物,海水,高温水,アルカリ,ポリチオン酸,硫化水素などが各々知られており,材質面(成分,金属組織,強度など)や応力・施工面(設計変更,溶接工夫,後熱処理,ショットピーニングなど),環境面(要因物質排除,温度・電位制御など)から防止対策が検討されてきた9,10,11,12,13,14,15,16,71)。ちなみに,前述の蒸気ボイラー(炭素鋼リベット)のアルカリ脆化は,SCCであり,リベット構造から溶接構造にかわり,ボイラー水処理剤を苛性ソーダからりん酸ソーダやアンモニアに変更することで,脆化事故が著しく減少した69)。また,BWRステンレス鋼配管のSCCも,Fig.4に示すような抜本対策が提案・実施されて解決に至っている72)。

Countermeasures against stress corrosion cracking of stainless steel piping in BWRs.

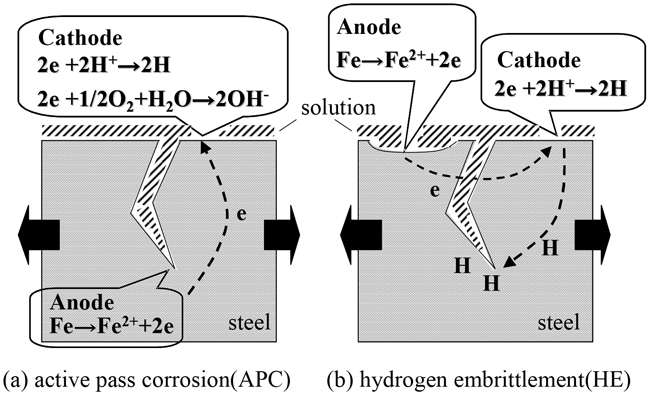

SCC機構に関する研究は,1940年代頃より本格化し,吸着説,電気化学説,皮膜破壊説,トンネル腐食説,マルテンサイト説,くさび効果説,水素脆化説など,多数の仮説が出された9,10,11)。その後,1960年代になって,Fig.5に示すように,SCC機構がアノード溶解反応に伴って割れが進行する活性経路腐食(active pass corrosion,略してAPC)型とカソード反応によって生じた吸蔵水素に起因する水素脆化(hydrogen embrittlement,略してHE)型の2つの機構に大別され15,16,71),以後,両者の詳細機構の研究が続けられた。これより,SCCでは広義と狭義の定義があり,広義ではAPCとHEを含め,狭義あるいは単にSCCと言う場合はAPCを指すのが一般である。APC機構については,その後の研究によって,現在,電気化学説と皮膜破壊説の流れをくむ“すべり溶解モデル”が支持されている11,14,73,74,75,76,77,78)。その模式図をFig.6に示す11)。このモデルでは,引張応力によって生ずるすべりステップによる表面酸化(不働態)皮膜の破壊とそれに伴う化学反応性の高い新生面の優先溶解が繰り返されて割れが進行し,新生面の溶解速度,再不働態化速度,すべりステップの生成速度の3因子が本質的な役割を演じ,これらの因子の兼ね合いでSCCの成否が決定される71,75,76,77,78)。再不働態化は,すべりステップ溶解して生ずる割れの局在化に寄与する。本モデルの妥当性は,割れ発生・伝播過程の電顕観察73,74)や歪電極法,電位ジャンプ法による新生面の溶解・再不働態化挙動の解析14,76,77,78),低歪速度試験法(slow strain rate technique,略してSSRT)によるSCC感受性の歪速度依存性の事実75)などで示されている。一方,HEについては,前述のSCC機構の一つであることに加えて,遅れ破壊(1950年代より航空機や橋梁用ボルトなどで問題化),水素誘起割れ(1940年代末より石油精製機器やラインパイプで問題化),硫化物割れ(1950年代より油井管などで問題化)などのHE諸現象が産業上の大きな問題として取り上げられ,1970年代頃までに,侵入水素量と強度レベルとの関連で,Fig.7の整理16,79)がなされるとともに,一般の大気腐食環境で生ずる遅れ破壊においては,Fig.880)に示すように,鋼の引張強度(TS)が1200 MPaを超えると脆化感受性が著しく高まるとの認識が広まった。HE機構としては,この頃までに,内圧説,凝集力低下説,水素と転位の作用説などが出された16,79)が,その後,HEへの拡散性水素の関与が指摘81)されるとともに,2004年に南雲によりHEにおける水素の作用は塑性変形における原子空孔の生成と凝集を助長し,延性破壊の進行を容易にするものとした“水素助長歪誘起空孔理論”が提示された82)。この新理論は,HEの影響因子や破壊形態をよく説明する。詳しくは南雲の著書83)を参照されたい。

Schematic illustration of two possible mechanisms (APC, HE) of stress corrosion cracking.

Schematic figure illustrating the relationship between the current time transient and the amount of material dissolved for a given slip step event. Case I corresponds to immediate repassivation. Case II corresponds to an intermediate situation favoring stress corrosion cracking. Case III corresponds to extensive or non-restricted lateral dissolution.

Various types of hydrogen embrittlement and their safety and danger regions as a function of hydrogen content in steel and tensile strength of steel.

Effect of tensile strength on delayed fracture strength of steels.

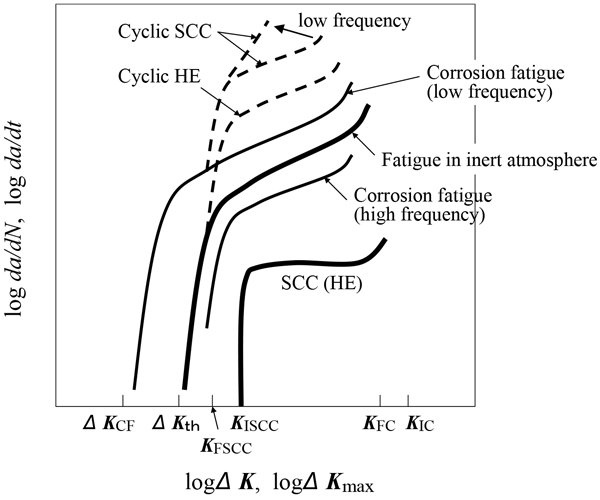

腐食疲労の現象は,1917年にHaighが海水中の鋼製ケーブルの破損事故について報告したのが初めてといわれている。その後,1940年代にかけて系統的な研究が行われ,すべり線が優先腐食を受けてき裂起点になることやS-N曲線における疲労限の低下などの知見が得られた84,85)。さらに,1950年代後半から1980年代初頭にかけて,腐食疲労強度に大きく影響する繰返し速度効果や応力波形効果,くさび効果,SCC(APC,HE)との共存効果,き裂閉口現象などが見出されるとともに,線形破壊力学的手法が導入された86,87,88)。ちなみに,腐食疲労き裂進展のSCCとの重畳作用について,Wei and Landesによりき裂進展速度の線形加算則88)が見出され,その後,遠藤と駒井により,Fig.9に示すようなSCCと腐食疲労き裂の進展速度da/dt,da/dNと応力拡大係数Kmax,⊿Kの一般的関係が提示された87)。並行して,各種鋼構造物の強度設計や材料選択に資する腐食疲労データが蓄積されるとともに,鉄鋼の腐食疲労防止方法として,表面処理(高周波焼入れによる表面圧縮応力化,塗装被覆など),環境制御(インヒビターなど),電気防食法(カソード防食法など)などが検討された87,89,90)。これらの腐食疲労防止方法において,低強度鋼については,カソード防食法が極めて有効(大気疲労強度にまで向上可能)で実用されているが,高強度鋼については,カソード電位印加に伴う水素吸蔵によるHE発生の問題があり,適用は困難であった87)。高強度鋼については,1990年代になって,高強度化が求められていた自動車懸架ばね用鋼91)において,その最大の技術課題であった腐食疲労に対して,母材耐食性改善(低C化やCu,Niなどの添加による生成さび緻密化による)と耐HE改善(TiC系微細析出物分散による拡散性水素トラップによる)の両面からのアプローチを行うことで,従来鋼の引張強度(TS)1700 MPaに対し,TS1900 MPaにして腐食疲労特性に優れる高強度ばね用鋼が開発実用化されている35,92)。その改善コンセプトをFig.10に示す。この開発指針は,高強度ボルトや超ハイテンの環境脆化改善などにも活用されている33,34,36)。

Relationship between crack propagation rate and stress intensity factor (R≅0).

Concept for improving corrosion fatigue resistance of ultra-high strength steel.

以上,鉄鋼の腐食科学と防食技術のこれまでの歩みを振り返るとともに,その中から,特に活発な研究が行われてきた大気腐食と環境脆化の取り組み事例を紹介した。このほかにも,各種の低合金耐食鋼8)や耐食性を高めたステンレス鋼93),あるいは表面処理・表面被覆,電気防食など94)が研究開発されるとともに,不働態現象とその皮膜95,96),孔食やすき間腐食などの局部腐食97),腐食先端の溶液化学97),腐食確率の概念と極値統計学の導入など98,99)の基盤研究が行われ,多くの成果をあげてきた。今後も社会を支える構造材料としての鉄鋼の役割は変わることはなく,将来に向けて,鉄鋼の腐食科学と防食技術をさらに発展させていかなければならない。

その取り組むべき課題の一つが社会インフラの充実とその長期耐久性への貢献であろう。2007年の米国ミネソタ州落橋事故に続いて,2012年に山梨県の中央自動車道笹子トンネルにおいて天井崩落事故が起き,橋梁や道路などのインフラ老朽化が,最近,クローズアップされているが,もとより,既設インフラの多くは高度経済成長期に集中的に整備されたため,今後,老朽化が急速に進行し,莫大な維持管理費・更新費が発生することが見込まれている100)。その主構成材料である鋼材の腐食がインフラ耐久性劣化の主原因の一つになっており,その抜本的な解決をはかっていかねばならない。急速に進む労働力不足や財政逼迫の状況下において,タイムリーに,より適切に,腐食劣化メカニズムを踏まえた防食マネジメントを講じていく必要がある。耐候性鋼の無塗装橋梁への適用については,上述のように,大きな進展があった52,53)が,凍結防止剤の影響や保護性さびの健全性診断技術,ニッケル系高耐候性鋼の使用限界,腐食寿命予測などの課題が残されており,これらを解決して,ライフサイクルコスト(LCC)を低減する構造用材料として,発展寄与させていく必要がある。また一方で,我が国の腐食対策費(1997年調査でおよそ4兆円)の6割は塗装であり28),社会インフラを代表する橋梁分野でも,防食手段として塗装が主流(鋼橋の7割)であるが,塗装では定期的に塗り替えていく必要があり,そのコスト低減が課題である。このため,最近,無塗装仕様の耐候性鋼と並行して,塗装寿命を延ばす低合金耐食鋼が重防食塗装とともに提案されている38)。そのLCC低減効果の計算例をFig.11に示す101)。この見積もりでは,従来鋼にC塗装系を施した重防食仕様を比較に,低合金耐食鋼の採用とC塗装系の中でも塗膜の延長効果が大きいふっ素を上塗りに用いることで,100年間に塗り替えが1回だけ必要と仮定した。初期建設コストが2.4%増加するものの,100年後のLCCは35%減少しており,塗装と耐食鋼の相乗効果が示されている。このことから,今後の目指すべき方向性の一つとして,鉄鋼の防食方法として一般的な塗装やめっきなどの表面被覆と低合金耐食鋼との適正な組み合わせによるLCCミニマム化があると思われる。

Examples of calculating life cycle cost for painted steel structure.

次に,鉄鋼製品の高強度軽量化への対応が引き続き重要課題である。近年,世界的な規模で,地球環境問題への関心が高まっており,自動車に代表される輸送機に対しては,軽量化による燃費向上・炭酸ガス排出抑制などへの要求が強まる一方である。軽量化には,材料,設計,工法などの技術が関わるが,中でも,既存材料の高強度化による薄肉化が有効とされ,総重量の過半数を占める鉄鋼製品の高強度化による軽量化(薄肉化)の効果が大きいといわれている91,92)。社会インフラにおいても,1998年に完成した明石海峡大橋では,引張強さ1800 MPa級の高強度亜鉛めっき鋼線(それまでは1600 MPa級)を採用することで,使用ワイヤ総重量が1万トン軽くなり,世界最長の中央径間を実現したことは有名である102)。このように,今後さらに,各種分野で,鉄鋼製品の高強度化の重要性が増していくものと考えられる。しかしながら,鉄鋼材料を高強度化すると,前述のように,遅れ破壊(水素脆化)や腐食疲労などの環境脆化感受性が高まることから,その対策が必要である33,34,35,36)。同時に,高強度化によって薄肉化にすると許容肉厚(腐食しろ)も薄くなるので,従来以上の耐食性確保も必要になる。また,薄肉化相応分の負荷荷重増大も強いられることから,特に環境脆化への万全の対応を構築していく必要がある。

以上の実現には,腐食メカニズムを踏まえた抜本的なアプローチが不可欠である。耐食機能は,表面に形成される反応生成物の元素や構造に支配されており,環境脆化においてはさらにごく微量の拡散性水素が関わっている。よって,これらをいかに正確に評価し,制御できるかが機能創生のカギである。それを側面から支える高度な計測技術や分析解析技術を構築していく必要があり,放射光や中性子,スパコンなどの先端ツールのさらなる活用をはかる必要がある。ちなみに,金属腐食研究に対して,高輝度で波長範囲が広く,指向性,安定性などにも優れた放射光の利用が進められており,鉄鋼の金属腐食現象についても,すでにin-situ解析などで,新たな知見が得られつつある45,46,47)が,中性子は,放射光よりも透過能が高く,鉄鋼の腐食反応や環境脆化現象に関わる水や水素など検出能に優れるなどのユニークな特徴があり,放射光との相補利用が期待される103,104,105)。また一方で,複雑な腐食現象における合金元素や環境因子の働きなどを定量的に解き明かすためには,人工的なモデル実験のさらなる活用が期待される。ちなみに,これまでにも,ステンレス鋼の実不働態皮膜を気相合成法により模擬して作製した人工不働態皮膜を用いて耐食性と皮膜組成との定量的な関係が調べられ,新耐食鋼の開発ヒントが得られている106)。また,耐候性鋼の保護性さびについても,コロイド化学をベースとした人工合成さび実験によるアプローチの有効性が示されている60,68)。すなわち,さびの生成は,水溶液のpH,カチオン・アニオン濃度,温度などが関係するが,人工合成さび実験ではこうした影響因子を厳密に制御可能であり,さらに生成物のナノ−ミクロ構造,組成,形態,反応過程を連続的に観察できるというメリットもあり,新たな低合金耐食鋼開発の設計指針が得られるものと期待される。ここで,いうまでもなく,鋼の腐食・環境脆化現象は,電気化学,溶液化学,材料科学,物性物理学,材料の力学特性などが絡み合った極めて学際的な問題であり,これらの学術のさらなる融合が必要である。ここに,長期的視点に立った産学官のさらなる連携が求められよう。