2015 Volume 101 Issue 1 Pages 40-45

2015 Volume 101 Issue 1 Pages 40-45

Fineness of ferrite grain is desirable for good surface quality of film laminated steel for drawn cans. And softness of steel is suitable for drawn cans from the view point of high formability. Generally, ultra low carbon steel (ULC) is soft, but it has coarse ferrite grains. On the other hand, low carbon steel (LC), which has fine ferrite grains, is hard and has poor formability, and therefore it is not suitable for drawing. In order to improve these contradictory properties, the amount of carbon and niobium in ULC steel is varied to control the size of precipitates of niobium carbide, which contribute to reduction of grain size. The study suggested that the newly developed steel has a potential to have an excellent balance of both properties.

缶用表面処理の分野においては,近年の環境負荷低減の観点から,温暖化ガス発生や揮発性有機化合物排出の抑制への要請が高まっている。これに対応して,塗装焼付工程や洗浄排水を省略できるポリプロピレンやポリエチレンテレフタレートといった有機樹脂を被覆したラミネート鋼板が注目されている。

従来の絞りしごき(Draw and Ironing, DI)加工に代わり,このラミネート鋼板に適したストレッチドローアイアニング加工を施した飲料缶は市場へ展開されており1),鋼板とフィルムの複合材料特有の様々な知見も得られている2,3,4,5,6,7)。今津によれば,加工前結晶粒径の大きさと加工度合いに応じて,加工後鋼板表面粗さは増大し,フィルム損傷の観点から加工後鋼板荒れは抑制すべきであり,微細粒鋼を適用することが好ましいとしている8)。直接鋼板が加工金型に接触する場合と異なり,柔軟なフィルムを介することで鋼板表面が一種の自由界面となることが原因と推察される。一方で,加工性向上やフィルムヘアの抑制には,加工面圧を低減できる軟質鋼が有効である9)。ここに述べたラミネート鋼板の好ましい特性は,鋼の特性としては相反する関係である。缶用鋼板は,ロックウェル硬さHR30Tで決定された調質度という指標で,鋼板強度が分類されており,用途に応じて作り分けられる10,11)。ラミネート鋼板の下地には,調質度T3~DR8の低炭素鋼をベースとした粒径と強度が程よくバランスした鋼を用いて,フィルム厚さ,加工金型および成形条件などにより前述の課題を回避しているのが現状である。

本研究では,ラミネート鋼板に用いられる下地の鋼板について,一般的な鋼の特性として両立することが困難な微細粒かつ軟質な鋼の可能性について検討した。ラミネート鋼板に好ましいとされる結晶粒径は,おおよそ6 μm以下の低炭素鋼であり9),微細粒鋼のベンチマークとした。過去,優れた深絞り用鋼板は,極低炭素鋼にNb添加またはNb,Ti複合添加によるIF(Interstitial Free)鋼により,無添加の極低炭素鋼よりも微細粒で良好なr値が得られることがわかっているが12,13),先述したラミネート鋼板下地に耐えうる微細粒鋼には到達していない。著者らは,Solute drag効果およびピン止め効果によるフェライト微細化が期待できるNbを用い,C量とNb量の成分比を変えてフェライト結晶粒径と鋼板強度への影響を調査した。

Table 1に本実験で用いた鋼の化学成分を示す。C量を0.0016~0.0066 mass%の極低炭素鋼をベースとして所定の鋼成分として真空溶解した鋼塊を使用し,厚さ22 mmとしたスラブを鍛造した。さらに1250°Cで1時間加熱した後に熱間圧延を実施した。900°Cで仕上圧延後は,巻取り相当温度580°Cまで水冷後,巻取り相当温度にあらかじめ設定した電気炉内に直ちに挿入して1時間保持し,室温まで炉内で冷却した。冷却して取り出した熱間圧延板は,表層に発生したスケールを研削により除去して,2.8 mmから0.24 mmまで冷間圧延し,焼鈍により750°Cで45秒焼鈍した後,1.5%の調質圧延を実施した。

| No. | C (mass%) | Mn (mass%) | Nb (mass%) | Nb/C |

|---|---|---|---|---|

| Steel A-1 | 0.0019 | 0.13 | 0.018 | 1.2 |

| Steel A-2 | 0.0020 | 0.13 | 0.039 | 2.5 |

| Steel A-3 | 0.0016 | 0.14 | 0.097 | 7.8 |

| Steel B-1 | 0.0064 | 0.13 | 0.020 | 0.4 |

| Steel B-2 | 0.0065 | 0.13 | 0.057 | 1.1 |

| Steel B-3 | 0.0062 | 0.13 | 0.097 | 2.0 |

| Steel C-1 | 0.0066 | 0.60 | 0.020 | 0.4 |

| Steel C-2 | 0.0063 | 0.60 | 0.058 | 1.2 |

| Steel C-3 | 0.0063 | 0.61 | 0.102 | 2.1 |

調質圧延板から,ロックウェルスーパーフィシャル硬さ試験(HR30T)に基づいて硬度測定を行った。JIS13号B試験片を採取し,ランクフォード値(r値)を求めた。

光学顕微鏡組織は,熱間圧延板および調質圧延板の圧延方向断面を観察し,切断法により平均結晶粒径を求めた。鋼中析出Nb量は,10%アセチルアセトン−1%塩化テトラメチルアンモニウム−メタノール溶液中で定電流電解(20 mA/cm2)し,抽出した残渣をICP発光分光分析法で分析した。さらに析出物形態は,抽出レプリカ法により析出物を採取した後,透過型電子顕微鏡(Transmission Electron Microscope, TEM)により析出物サイズを測定し,EDX(Energy Dispersive X-ray spectroscopy)で析出物の同定を行った。

熱間圧延後の断面組織観察写真をFig.1に示す。観察された組織は全てフェライト相であり,Steel Aが最も結晶粒が粗大で,Steel B,Steel Cの順でフェライト粒は微細化している。Steel Bは,添加C量の増加,加えてSteel CはMn量増加によるAr3変態点低下に伴うフェライト相微細化が効果的に働き,Steel Aより細粒化している。さらに,Fig.2に示すように,Steel A,Steel BおよびSteel Cともに,Nb添加量とともに析出Nb量が増加し,ピン止め効果によりフェライト粒径が微細化している。Nbの添加量と析出量の関係をFig.3に示す。Nb/CでNbが過剰な領域では,Steel A,Steel BおよびSteel Cは,固溶Cを析出固定しきると析出Nb量は飽和し,Nbが固溶した状態で存在する。Steel A-2,Steel A-3では,Nb炭化物として想定される析出量よりも多く,Nb窒化物も含有していると推定される。Fig.4に示す析出Nb量から算出した固溶Nb量とフェライト粒径の関係の通り,析出Nb量が飽和した状態から,過剰な固溶Nbによってフェライト相が微細化している水準は,Steel A-2およびSteel A-3であり,Steel AでSolute dragが効果的に働いていることが分かる。

Microstructure of hot rolled sheets Steel A, Steel B and Steel C.

Relationship between the amount of Nb precipitate and ferrite grain size of hot rolled sheet.

Relationship between amount of Nb and Nb precipitate of hot rolled sheet.

Relationship between the amount of Nb solute and ferrite grain size of hot rolled sheet.

焼鈍後の断面フェライト組織写真をFig.5に示す。Steel A-3,Steel B-3およびSteel C-3については,Nbの添加に伴う再結晶遅延により,焼鈍温度750°Cで圧延組織が残存して,再結晶が完了しない。また析出Nb量と焼鈍後フェライト粒径の関係をFig.6に示す。Steel Aでは,Nb添加によりフェライト粒径が微細化しているが,Steel BおよびSteel Cはフェライト粒径が粗大化しており,熱間圧延後粒径の挙動とも異なっている。Fig.7に示す焼鈍後の添加Nb量と析出Nb量の関係から,添加量とともに析出量は増加しているものの焼鈍後フェライト粒径が微細化していないことが分かる。Steel A-2のNb析出物については,前節での記述と同様に,炭窒化物の複合体である推定される。さらに固溶Nb量とフェライト粒径の関係をFig.8に示す。固溶Nb量と焼鈍後フェライト粒径との相関はSteel Aのみフェライト相微細化効果が確認できるが,Steel BおよびSteel Cでは傾向が逆である。以上のように,焼鈍後フェライト粒径は,Steel Aに関しては,析出Nbおよび固溶Nb量増加とともに微細化するが,Steel BおよびSteel Cは,析出量の増加とともに粒径が粗大化していることがわかる。

Microstructure of annealed sheets of steel A, Steel B and Steel C.

Relationship between the amount of Nb precipitate and ferrite grain size of annealed sheet.

Relationship between the amount of Nb and Nb precipitate of annealed sheet.

Relationship between the amount of Nb solute and ferrite grain size of annealed sheet.

前節から,Nb添加量により,析出量が変化し,フェライト粒径に影響を与えることが分かった。一方で,焼鈍時には析出量が増加しているにも関わらずフェライト相が粗大化している。この原因を詳細に探るため焼鈍後のNb析出物形態のTEM観察を行った。Fig.9にSteel C-1およびC-2のNb析出物のTEM観察結果を示す。Steel C-1は,Steel C-2よりも微細なNbCが析出している。69000倍の5視野のTEM観察結果から測定したNb析出物の粒径と個数をFig.10に示すように,Steel C-1のNb析出物は,Steel C-2よりも微細な析出物が多く生成している。

TEM image of Nb precipitate of annealed sheet.

Relationship between size and number of Nb precipitate of Steel C-1 and Steel C-2.

Fig.11にフェライト結晶粒径と1.5%調圧後のHR30Tの関係を示す。Steel B-1はHR30T=52.7 pt.でT2相当,Steel C-1はHR30T=56.0 pt.でT2.5相当,Steel C-2はHR30T=58.8 pt.でT3相当である。Steel B-2およびC-2は,B-1およびC-1よりもフェライト相が粗大化しているが,鋼板強度は逆に上昇しており,これはNb析出の粒子分散強化によるものと思われる。

Relationship between ferrite grain size and HR30T.

Fig.12にNb添加量とr値の関係を示す。Nb添加による固溶Cの析出固定に伴い,冷延集合組織の{111}方位の集積と,再結晶時の{111}方位の優先核生成に起因すると推察されるr45°の向上および平均r値の向上が確認できる。

Relationship between amount of Nb and r-value.

緒言で述べたような,ラミネート鋼板の下地に適すると考えられる細粒かつ軟質な鋼としては,Steel C-1が最も目標特性に肉薄しているが,最適とは言えず,今後も更なる改良が必要である。

フェライト微細化のアプローチとして,固溶元素のsolute drag効果による再結晶の遅延と,炭窒化物を析出させることで粒界のピン止め効果による粒成長の抑制を狙った。その結果,Steel Aは狙い通りにNb添加とともに,フェライト粒径が微細化したが,Steel BおよびSteel CはNb析出物の増加に反してフェライト粒径が粗大化した。これらの現象の差異は主にC,Nbの量比に起因すると考えられる。

Steel Cについて各工程での粒径を整理すると,Steel C-1の熱間圧延後と焼鈍後のフェライト粒径は,9.3 μmおよび7.2 μmであるのに対し,Steel C-2は,それぞれ8.4 μmおよび8.7 μmである。Steel C-1は,焼鈍工程でフェライト粒径が微細化していることが分かる。焼鈍後の析出Nb量と熱間圧延後からの析出Nb増加量の関係をFig.13に示す。Steel B-1およびSteel C-1は,焼鈍工程で析出Nb量が増加しており,再結晶時にはフェライト中にNbが固溶状態で存在しているものと思われる。

Relationship between amount of Nb precipitate of annealed sheet and increase amount of Nb precipitate in annealing.

Sinclair14)とHutchinson15)の再結晶挙動と粒成長に及ぼすNbの効果における検討によれば,フェライト相の温度域ではsolute drag効果がより優先的に働くと報告されている。今回の焼鈍前での固溶Nbが多く残存している水準Steel B-1およびSteel C-1が,Steel B-2およびSteel C-2よりも焼鈍後粒径が微細化していることは,これらの検討結果の傾向と合致する。

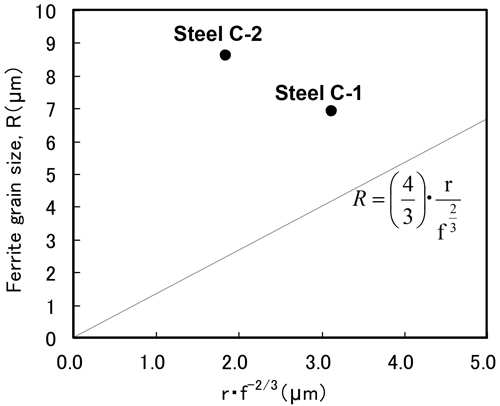

一方,分散粒子のピン止め効果は,(1)に示すZenerの関係式16)を,計算シミュレーションと解析によってNishizawaらが発展させた(2)式で表される17)。Rは母相の平均結晶粒径,rは分散粒子の平均粒子半径,fは粒子の体積分率,βは定数である。

| (1) |

| (2) |

(2)式によると微細な粒子を大量に分散させることで粒成長を抑制し,細かな結晶粒が維持される。つまり,ピン止め効果に基づく母板の結晶粒径は,分散粒子(Nb析出物)の体積分率のみでは決定されず,分散粒子自体の粒径も大きく影響を与えることが分かる。Steel C-1およびC-2の焼鈍後のNbC量,フェライト平均粒径R,NbC平均粒径r,およびNbC重量分率から計算して求めた体積分率fをTable 2に示す。NbC平均粒径rは,Fig.10の結果を元にしている。(2)式に則り,フェライト粒径と分散粒子(NbC)の粒径および体積との関係をFig.14に示す。ともに,(2)式のモデルからは大きく乖離しており,Steel C-1およびSteel C-2でモデルの予測とは逆の傾向が見て取れる。Fig.10で示したNb析出物粒径と析出割合のヒストグラムから,Steel C-1はSteel C-2よりも微細な析出物が生成している。均一核生成の自由エネルギー変化Δgは,変態に伴う自由エネルギー変化ΔG,モル容積V,界面エネルギーσ,核半径rで(3)式のように示される18)。さらに,(∂Δg/∂r)rc=0となる臨界核半径rcで(4)式のように自由エネルギー変化Δgcは最大値となり,rc以上では,自由エネルギー変化は小さくなり,自発的な粒成長へと転ずる。

| (3) |

| (4) |

| No. | NbC (ppm) | R (μm) | r (nm) | f |

|---|---|---|---|---|

| Steel C-1 | 155 | 7.2 | 6.9 | 1.60×10–4 |

| Steel C-2 | 533 | 8.7 | 9.3 | 5.51×10–4 |

Relationship between ferrite grain size, precipitate size and volume fraction.

つまり,臨界核半径に近づくほど析出物の数は多くなる粒径分布をとると考えられ,Fig.10はそれを示唆している。Steel C-1においても5 nm以下の臨界核粒径近辺の微細なNbCが多く生成していると推察され,一般的にはピン止め効果および粒子分散強化として,Steel C-1がSteel C-2よりも強く働くことが予想されるが,実験結果は逆の傾向であり矛盾する。このことは,焼鈍後のNb析出物形態だけでは以上の効果を説明できないことを示している。このことを示唆するように,再結晶前のNbクラスターの形成,再結晶中のNbクラスター成長,固溶Nbおよび固溶Cの減少に伴い,焼鈍工程でNb析出物が粗大化して再結晶開始温度が低下する結果が報告されている19)。Steel C-2においても同様に焼鈍工程でのNb形態の変化により,焼鈍後のNb析出物粒径粗大化と再結晶開始温度低下による粒成長の可能性が考えられるが,これらの検証は,熱間圧延後Nb形態観察や再結晶温度の更なる調査が必要である。

さらに,化学成分の上でSteel C-1およびSteel C-2では,Nb/Cが0.4と1.2とC量とNb量のバランスが大きく異なる。Kuboteraらによれば,固溶Cによる回復・再結晶過程の再結晶核生成挙動への影響が指摘されており20),固溶Cが残存することで回復挙動に影響し,それに伴い再結晶核生成を遅らせる効果を示唆している。固溶Cの再結晶抑制による影響も,Steel C-1のフェライト相微細化の一因と推定される。

以上より,Steel BおよびSteel Cにおいて低Nb添加によりフェライト相が微細化した要因は,低Nb添加鋼の固溶Nbによる再結晶の遅延および固溶Cによる回復・再結晶抑制効果が考えられる。一方,高Nb添加鋼においてフェライト相が粗大化した要因について,焼鈍時のNb析出物粗大化が一因と考えられる。これらの因子は重畳すること,またはフェライト相微細化への影響の大小が推察されるが,本論では明確化するに至らず,これらのメカニズムの解明は今後の課題である。

本研究では,軟質材が期待されるC量0.0016~0.0066 mass%程度の極低炭素鋼をベースとして,C量,Mn量およびNb量をコントロールして微細粒化を試み,フェライト結晶粒径と鋼板の機械特性への影響を調査した。フェライト結晶粒径と機械特性およびNb析出物のTEM観察を行った結果,以下の知見を得た。

(1)C量0.0016~0.0066 mass%の鋼の熱間圧延後フェライト粒径はNb量増加と共に微細化する。

(2)焼鈍後フェライト粒径についてC量0.0016~0.0020 mass%の鋼は,Nb量とともに微細化する一方で,C量0.0062~0.0066 mass%の鋼は,Nb量とともに粗大化する。

(3)C量0.0062~0.0066 mass%の鋼の熱間圧延後と焼鈍後のNb添加量とフェライト粒径の挙動が異なる原因は,焼鈍時の析出Nb量が再結晶に影響を与えていることが一因と推察される。