2015 Volume 101 Issue 12 Pages 661-666

2015 Volume 101 Issue 12 Pages 661-666

Fluctuation of inter-roll bulging in a commercial continuous casting machine was measured in consideration of the fluctuation of the relative distance from the segment to the ground, and compared to the cycle and volume fluctuation of the mold level. The following results were obtained.

1. The amount of segment fluctuation was much smaller than the amount of inter-roll bulging. Therefore, segment fluctuation did not affect the measured results of inter-roll bulging.

2. Inter-roll bulging and the mold level fluctuated with the same cycle, and this cycle corresponded to the cycle calculated from the roll pitch and casting speed. Therefore, it was confirmed that the value measured by an ultrasonic range finder in this study was unsteady bulging.

3. The amplitude of the mold level converted from the amount of fluctuation of inter-roll bulging corresponded to the actual mold level. Therefore, the amount of fluctuation of inter-roll bulging measured in this study was considered reasonable.

In addition, the unsteady bulging shape was estimated.

鋼の連続鋳造過程において,溶鋼の静鉄圧によって連続鋳造機内で凝固したシェルがロール間に沿って膨らむ現状はロール間バルジングと呼ばれる。ロール間バルジングは,弾塑性変形によって生じるため,ロール間で一旦膨らんだシェルは次のロールに位置した時に完全には元の形状に戻らず,鋳片はバルジング形状を残して連続鋳造機内を移動する。そして,ロールピッチ毎に鋳片内の溶鋼体積を変化させるために,モールドの湯面もロールピッチの周期で変動する。この現象は非定常バルジング性湯面変動と呼ばれており,操業能率を大きく阻害するだけでなく,表面品質にも影響を及ぼす。

従って,これまでに非定常バルジングの低減のため,2次冷却の強冷化1)やロールピッチの非周期化2)が実施されてきた。

また,ロール間バルジングや非定常バルジングの測定も実施されてきた。Saekiら3)は稠蜜分割ロールのバルジング低減効果を調査するため,実際の連続鋳造機内に位置検出器を設置し,ロール間バルジング量を測定した。Maenoら4)はバルジング量への影響因子を明らかにするために,試験連鋳機における鋳型直下でのバルジング量を,スプリングで鋳片に押し付けた測定ロッドの変動量から測定した。Kataoka and Ito5)はレーザー式と接触式の2種類の距離計測器を用いて,それぞれで鋳型直下でのバルジング量を実測した。Fujiiら6)は,圧力と膨れ量の関係を調査するため,プラスシチンを使用してバルジングを模擬したシミュレーション実験を行い,膨れ量を差動トランスによって測定した。Kanazawaら7)はバルジングプロフィールを測定するために,試験連鋳機のバルジング量を接触式の測定装置で測定した。Ishimuraら8)は実際の連続鋳造機内のセグメントのフレームに取り付けた差動トランスによって鋳片とロールの変動挙動を測定し,バルジング挙動を調査した。Nakamoriら9)は実際の連続鋳造機内のバルジングを,接触式の変位検出器によって測定した。Lee and Yim10)は実際の連続鋳造機内の駆動ロールの変動を位置変換器によって測定し,非定常バルジングの挙動を調査した。Yoonら11)は鋳片に接触させたガイドロッドの変位を測定することで,薄スラブ連鋳機における非定常バルジングを実測した。

以上のように,試験連鋳機や実際の連続鋳造機において,ロール間バルジングや非定常バルジングが測定された例は存在する。しかしながら,実際の連続鋳造機における非定常バルジングをセグメントの変動を考慮して実測し,湯面変動と比較して非定常バルジングの測定データの妥当性を検討した例は少ない。

本研究では,実際の連続鋳造機内におけるロール間バルジングの変動量をセグメント変動から独立して測定した。さらに,湯面変動の周期や体積変化と比較することで,非定常バルジングの測定データの妥当性を検討した。

垂直曲げ型連続鋳造機内に水柱式の超音波距離センサーを設置し,鋳造中のロール間バルジングの変動量を断続的に測定した。水柱式の超音波距離センサーを設置した連続鋳造機内の位置は,凝固が完了すると考えられた位置より約4m上流側における上面側のセグメント間である。Fig.1に連続鋳造機内に設置した水柱式の超音波距離センサーの模式図を示す。水柱を介して超音波を鋳片に印加し,超音波の伝播時間と音速から鋳片とセンサー間の相対距離を測定するシステムである。測定システムの分解能は0.01 mmであり,相対距離については0.05 mm以下の測定精度を有する。

Schematic diagram of equipment for measurement of inter-roll bulging.

センサーはセグメントに固定しているため,ロール間バルジング測定中にセグメントが変動した場合,セグメントの変動量が加算された値をロール間バルジングの変動量として検出してしまう。そこで,ロール間バルジング変動量を測定している位置でのセグメント側の変動も測定するために,地上からセグメントに向けてレーザー式の距離計を設置した。

さらに,非定常バルジングが発生した鋳片が通過する際のロール開度の変動量を調査するために,凝固完了位置周辺のセグメントの地上からの変動をレーザー式距離計で測定した。上下面のロール開度の変動量を直接測定することは設備上の制約から困難であり,下面側のセグメントフレームは地上に固定されているため,上面側のセグメント変動量を測定すれば,ロール開度の変動量に等しい値を測定できると考えた。ここでは,セグメントのフレームや軸受け等の変形は無視した。

凝固完了位置は凝固中の鋳片に超音波を印加し,超音波の波形等から算出した。以降,凝固完了位置であるセグメントを“凝固完了セグメント”と表記し,その1つ上流側のセグメントを“凝固完了セグメント−1”と表記する。

鋳込み初期等の非定常部と考えられた部位は避け,モールドから凝固完了位置までの鋳造速度が一定であった部位を測定した。

測定したロール間バルジングやセグメントの変動データは,特定の範囲で移動平均した値を各測定時間での基準位置(=0 mm)とし,基準位置からの差を変動量として算出した。

まず,鋳造中の鋳片に印加した超音波の波形等から算出した凝固完了位置は,狙い通り水柱式の超音波距離センサー設置位置より約4 m下流側であった。

Fig.2に水柱式の超音波センサーで測定したロール間バルジングの変動の一例を示す。定常部と判断した部位であり,且つ,鋳片がモールドから凝固完了位置に到達するまでの間,鋳込み速度一定で鋳造を行った部位である。Fig.3には,水柱式の超音波センサーを設置した位置のセグメント(凝固完了セグメント−1)のFig.2と同時刻の変動を示す。Fig.2とFig.3に示すように,水柱式の超音波距離計を設置したセグメント自体の変動量は,ロール間バルジングの変動量に対して非常に小さい。従って,水柱式の超音波センサーで測定した値にはセグメント自体の変動量はほとんど含まれておらず,値はロール間バルジングの変動量そのものであることが判明した。

Fluctuation of inter-roll bulging.

Fluctuation of relative distance from segment to ground.

水柱式の超音波センサーの設置上の精度の制約から,Fig.2中の縦軸について,0 mmが必ずしもロール間のパスラインと一致しないので,ロール間バルジングの極大値と極小値のそれぞれの絶対値を測定することは出来ないが,ロール間バルジングの極大値と極小値の差,つまり変動量の絶対値については,本試験方法で定量的な測定が可能である。

Fig.4にFig.2と同時刻の湯面変動のデータを示す。Fig.5には横軸を拡大した同じ時間帯のロール間バルジングの変動と湯面変動を示すが,両者とも同じ周期で変動していた。

Mold level fluctuation during measurement of unsteady bulging.

Fluctuation of inter-roll bulging and mold level fluctuation at the same time.

尚,Fig.2とFig.4に示すように,水柱式の超音波計の値のみが大きく変動する時がある。これは,水柱式の超音波計では,水柱が鋳片に当たる際に空気が巻き込まれると異常値となることがあり,それが原因であると考えられる。

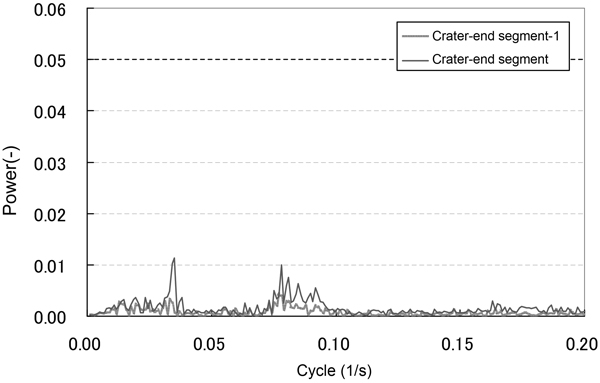

Fig.6に,ロール間バルジング変動と湯面変動をフーリエ変換した結果を示す。両者共に,0.087(1/s)の周期でピークが発生していた。また,ロール間バルジング変動では,0.035(1/s)の周期にもピークが発生していた。周期=0.087(1/s)は,ロールピッチ÷鋳造速度で算出される周期と概ね一致していた。

FFT analysis of inter-roll bulging fluctuation and mold revel fluctuation.

さらに,Fig.7には凝固完了セグメントと,凝固完了セグメント-1の地上に対する変動量を示す。凝固完了セグメントでは,凝固完了セグメント-1よりもセグメントの変動量が増加していたが,両方のセグメント共,振幅はロール間バルジング変動の半分以下であった。Fig.8には凝固完了セグメントと凝固完了セグメント-1の変動をフーリエ変換した結果を示す。凝固完了セグメントでは,ロールピッチ相当の周期での強度が増加していたが,Fig.6で示したロール間バルジング変動のフーリエ変換におけるロールピッチ相当の強度に比べると,セグメント変動での強度は約1/5であった。

Fluctuation of relative distance from segment to ground around crater-end segment.

FFT analysis of segment fluctuation.

従って,非定常バルジングが生じている鋳片がロールを通過する際,ロールはほとんど動いておらず,液相側が動いていると考えられる。完全凝固セグメントにおいても,若干ロール開度はロールピッチ相当の周波数で変動しているが,その変動量はロール間バルジング変動に比べると小さいため,やはり液相側が動いていたと考えられる。

以上の結果より,水柱式の超音波センサーで測定した値は非定常バルジングそのものであること,また,水柱式の超音波センサーで測定したロール間バルジングの変動量を,湯面変動の体積変化と比較する場合,セグメントの変動に関しての補正は不要であることが分かった。

Ishimuraら8)やNakamoriら9)の研究では,セグメントやバルジングの変動周期はロールの回転周期と一致するとしている。本研究においても,Fig.6やFig.8に示すように,ロール間バルジングやセグメントの変動のフーリエ変換結果において,周期=0.035(1/s)にピークが観察され,これはセグメント内のロールの1周分に相当するため,このセグメントについては,ロールが偏心していると考えられる。しかしながら,Fig.6に示した湯面変動のフーリエ変換結果においては強いピークは観察されなかった。Fig.8に示すように,ロールの偏心による強度は,ロール間バルジングによるセグメント変動の強度と同等であり,ロール間バルジングに対しては小さい。そのため,ロールの偏心によるセグメントの変動は湯面変動には影響を及ぼさないと考えられる。

3・2 ロール間バルジング変動と湯面変動の体積変化非定常バルジング性の湯面変動による溶鋼の体積変化は,ロール間バルジングの変動による鋳片内部の溶鋼の体積変化と等しいはずである。そこで,本研究で測定したロール間バルジングの変動の振幅の妥当性を評価する為,測定したロール間バルジングの変動量を湯面変動量に換算して,実際の湯面変動量と比較した。

過去の研究において,同じロールピッチが連続すると非定常バルジングが発生し易いと考えられており,Yamamotoら2)は同一ロールピッチが続く鋳込み長を8.75 mから5.25 mに短縮させた。今回測定を行った連続鋳造機においても,凝固完了位置から水柱式の超音波距離センサー設置位置を挟んで,上流側に約8.4 m同じロールピッチでロールが配置されている。

本研究では,鋳造方向において1箇所でのみ,ロール間バルジングの変動量の測定を行ったが,水柱式の超音波距離センサーを設置している位置が凝固完了位置と同じロールピッチが続く領域の開始点のおおよそ中央に位置しているため,ロール間バルジングの変動量は今回測定した値で一定であると仮定した。

湯面変動については,非定常バルジング性のみで発生していると仮定し,他のスループット等の影響は無視した。

Fig.9に模式図を示す。湯面変動による液相の体積変化ΔVMは式(1)で示される。

| (1) |

Schematic drawing of unsteady bulging and mold level fluctuation.

ここで,H(mm):湯面変動の振幅,D(mm):モールド厚み,W(mm):モールド幅,ΔV:ロール間バルジングの変動による液相の体積変化(mm3)

ロール間バルジングの変動による液相の体積変化ΔVBは(2)式で示される。

| (2) |

ここで,Δd(mm):ロール間バルジングの平均変動量,L(m):非定常バルジングが発生した鋳込み方向の長さ,WL(mm):非定常バルジングが発生している箇所の平均液相幅

ロール間バルジングの形状を直線で近似すると,ロール間バルジングの平均変化量Δdは(3)式のように表される。

| (3) |

ここで,dmax(mm):極大ロール間バルジング量,dmin(mm):極小ロール間バルジング量,d(mm):ロール間バルジングの変動量

従って,(2)式は(4)式のように示される。

| (4) |

(1)式で算出される体積変化と,(4)式で算出される体積変化が等しいと考え,Fig.5で示したロール間バルジングの変動量dから,湯面変動量Hに換算した。(1)式中のDとWは実際の鋳造時の値を使用し,(4)式中のWLは伝熱計算によって算出した。Lは8.4 mとした。

Fig.10に結果を示すが,ロール間バルジングの変動量から換算した湯面変動量の振幅は,実際の湯面変動の振幅と概ね一致した。従って,本研究で測定したロール間バルジングの変動は,周期性だけでなく,振幅の絶対値においても妥当であると考えられる。

Comparison between converted MD level and actual MD level.

前述したように,非定常バルジングが発生すると,バルジング形状が残った鋳片がロール間を移動する。非定常バルジングが極小値になる位置においても,鋳片には静鉄圧は作用しているため,鋳片は少なからず膨らむはずである。従って,非定常バルジングが発生した際の鋳片形状とロールのパスラインの関係はFig.11に示す2種類が考えられる。

Schematic drawing of unsteady bulging shape. (a) dmin < 0. (b) dmin > 0

Fig.11aはロール間バルジングの変動の極小値がパスラインよりも内側に位置する場合の模式図であり,Fig.11bはパスラインよりも外側に位置する場合の模式図である。

過去の研究において,多くの非定常バルジングの模式図が示されてきた。例えば,Matsumiyaら12)が図示した非定常バルジングはFig.11aに分類され,Lee and Yim10)が図示した非定常バルジングはFig.11bに分類されると考えられる。

そこで,本実験における非定常バルジングの形状を実測したロール間バルジングの変動量から推定した。

本研究において測定したロール間バルジングの変動量は極大ロール間バルジング量と極小ロール間バルジング量の差dmax−dminに相当し,dminがマイナスであれば非定常バルジングはFig.11aで図示される形状をしており,dminがプラスであればFig.11bで図示される形状をしていると考えられる。

一方で,極大のロール間バルジング量dmaxについては,これまでに提案されたロール間バルジング量の算出式で求められる値に相当すると考えた。

Kawawaら13)は弾性体の梁のモデルより,式(5)で示した最大撓み量を算出する式を作成した。

| (5) |

ここでδ(cm):最大撓み量,P(kgf/cm2):静鉄圧,l:ロールピッチ(cm),E(kgf/cm2):ヤング率,dshell(cm):凝固シェル厚

Moritaら14)は有限要素法を用いた熱弾塑性応力解析によってバルジング量を式(6)のように示した(但し,長さの単位はmm)。

| (6) |

上記式より,本試験におけるロール間バルジング量を算出した。シェル厚は本研究におけるバルジング測定位置での値を伝熱計算より算出した。静鉄圧とロールピッチはバルジング測定位置での値を採用した。その結果,式(5)より算出したdmaxは0.2 mmであり,式(6)より算出したdmaxは0.04 mmであった。

また,dmax−dminはFig.5で示した周期的なロール間バルジングの変動における極小値と極大値の差を平均して算出した。その結果,dmax−dminは0.23 mmとなり,dminはマイナスの値となる。以上の結果より,本試験においては,Fig.11aに図示されるように,ロール間バルジングの変動の極小値では,ロールパスラインよりも内側に凹んだ形状であったと考えられる。

実際の連続鋳造機内におけるロール間バルジングの変動量を,セグメント変動を考慮して測定し,湯面変動の周期や体積変化と比較した結果,以下のことが明らかとなった。

①本研究におけるセグメント変動は,ロール間バルジングの変動に対して非常に小さく,ロール間バルジングの測定値に影響を及ぼさない。

②ロール間バルジングとモールド湯面は同じ周期で変動しており,その周期は凝固末期のロールピッチ÷鋳造速度で算出される周期と一致したため,本研究において水柱式の超音波計を用いて測定した値は非定常バルジングであることが確認された。

③ロール間バルジングの変動量から換算した湯面変動の振幅は,実際の湯面変動と概ね一致しており,本研究で測定したロール間バルジングの変動の振幅が妥当であることが確認された。

④本研究においては,ロール間バルジング変動における極小値は0もしくはマイナスの値であった。そのため,ロール間バルジング変動量が極小値になった時の凝固シェルの形状は,ロールパスラインよりも内側に凹んだ形状であると考えられた。