2015 Volume 101 Issue 2 Pages 158-167

2015 Volume 101 Issue 2 Pages 158-167

Particle coagulation plays a key role in steel refining process to remove inclusions. Many research works focus on the behaviors of particle coagulation. To reveal its mechanism water model experiments have been performed by some researchers including the author’s group. In this paper, experiments of particle coagulation were carried out with molten Al including SiC particles in a mechanically agitated crucible with two baffles. Particle coagulation and formation of clusters were observed on the microscopy images of as-polished samples. Three-dimensional (3D) analysis of the clusters in solidified Al was implemented by X-ray micro CT available at SPring-8. The methods to distinguish clusters on two-dimensional (2D) cross-sectional images were discussed, which were established in the previous works by the present authors’ group. The characteristics of the 3D SiC clusters and their 2D cross-sections were analyzed. The statistical ranges of the parameters for 2D clusters were used as criteria to distinguish the clusters on 2D microscopy images from the as-polished samples. The kinetics of SiC particle coagulation was studied by the measured cluster number density and size using our computer program to distinguish cluster in 2D cross-sectional images according to 3D information (DC-2D-3D). The calculated and experimental results of the SiC particle coagulation in molten Al agree well with each other.

鉄鋼製品中に残存する介在物の制御に対する要求は,ユーザーの製品への品質要求の増大に伴ってますます厳しくなってきている。冶金学の目標の一つは,不要な介在物を可能な限り除去し,残存した介在物の性質や分布を制御することである。鉄鋼精錬プロセスにおいては,溶鋼中の微細な介在物粒子は乱流中で互いに合体・凝集することによって,クラスタへと成長していく。このクラスタのサイズは数μmから最大で数百μmにも達し,大きなものが最終製品に残存した場合にはその品質に多大な悪影響を与える。それゆえ,金属製品の清浄化をはかるためには,溶融金属中における介在物の凝集メカニズムを詳細に把握する必要がある。

凝集プロセスを理解するために,液体中での粒子凝集現象に関する研究が数多くなされてきた1,2,3,4,5,6,7,8,9)。Smoluchowski1)は,互いに接近するせん断流中の粒子が直線的な軌道で衝突するという凝集モデルを確立した。Camp and Stein2)はSmoluchowskiのモデルを拡張し,十分に小さな粒子の場合には乱流の渦がせん断流れと見なしうることに着目して,乱流の特性値(乱流エネルギー消散速度εと動粘度ν)からせん断流れの速度勾配を(ε/ν)1/2と評価して適用した。Saffman and Turner3)は統計的な乱流モデルに基づいてより厳密な凝集モデルを開発したが,粒子間の相互作用力については考慮していなかった。Higashitaniら4,5)はSaffman-Turnerモデルに,粒子に作用するLondon-van der Waals力と粘性による力を考慮した凝集係数を導入した。またHigashitaniらは攪拌槽中の水溶液に懸濁したlatex粒子の乱流凝集実験を行い,モデルと比較している。細孔電気抵抗法に基づくコールター原理を用いて,水溶液系の凝集体の濃度と粒度分布を実測した。Taniguchiら6)はHigashitaniのモデルを用いて凝集係数を実験的に決定し,実験とモデルの数値計算結果が良く一致することを示している。Nakaokaら7,8)はポピュレーションバランス式(Population Balance Equation,以後PBE)を修正し,かつ粒子の総体積を保存したまま低い計算負荷で凝集計算が行えるように粒子サイズグルーピング法(Particle-Size-Grouping method,以後PSG法)を開発した。広い粒度分布を持つSiC粒子を用いた凝集実験が行われ,数値計算結果と良く一致していることが示された。Araiら9)はNakaokaのPBEをさらに発展させ,粒子凝集と気泡による粒子の付着除去を同時に扱う手法を開発した。このモデルは底吹きノズルを有する機械撹拌槽を用いた水/プラスチック粒子系の実験で検証され,モデルの予測値と実験結果はほぼ完全に一致していた。

溶融金属中における介在物の凝集メカニズムを理解するためには,介在物のクラスタを測定する必要がある。しかし,溶融金属中の介在物クラスタの実際のサイズや数を効率よく検出できる方法は未だに存在していない。クラスタの三次元形状に関する実験的な情報が不足しているために,凝集モデルの多くは粒子凝集体を等体積直径を有する球であると仮定している。溶融金属中の介在物クラスタの挙動を理解する上で,クラスタ構造の三次元的な解析は有用な情報となるであろう。それゆえ,金属中における非金属介在物粒子のクラスタについて,その三次元的構造の定量的な解析が必要とされている。

クラスタ構造を数学的に描写するために,クラスタのサイズと体積の間の関係を示すためのパラメータであるフラクタル次元10,11)が導入されている。このフラクタル次元を使って,クラスタの構造を解析した研究例12,13,14,15)がいくつか報告されている。Tozawaら12)は,実際の連続鋳造プロセスから得られた鋼のサンプルを用いて,アルミナのクラスタを二次元断面上で観察し,そのフラクタル次元が1.8程度であると報告している。Dooら13)は溶解抽出によって採取された鋼中のアルミナクラスタのフラクタル次元を調査している。Forrest and Witten14)の評価方法を用いてクラスタの二次元投影像のフラクタル次元を求めたところ,その値は1.80~1.95(平均1.88)であると報告している。またこの二次元投影像のフラクタル次元をLee and Kramer15)の手法によって三次元クラスタのものに換算したところ,その値は1.88~2.07(平均1.98)であるとしている。しかし,溶融金属の融点が高くまた不透明で内部の観察が難しいことから,クラスタの三次元構造に関する実験的解析はほとんど報告されていない。著者らのグループ16,17)はこれまでに,溶融Alの乱流中で生成したTiB2クラスタをX線マイクロCTで直接観察し,その三次元的な構造18,19,20,21)の解析を行ってきた。X線マイクロCTによって得られたクラスタの三次元情報に基づいて,二次元断面上に現れる粒子群(クラスタの断面)を解析する手法を開発している17)。

本研究においては,溶融Al/SiC粒子系を用いて凝集実験を行った。大型放射光施設SPring-8のX線マイクロCTを用いて,凝固したAlのサンプル中の粒子およびクラスタの三次元像を取得した。このクラスタの三次元情報に基づいて,溶融Al中におけるSiC粒子凝集プロセスを解析した。

粒子凝集体iとjの間の衝突頻度Nji[m−3 s−1]は,次式で与えられる。

| (1) |

ここでni[m−3]とnj[m−3]はそれぞれ凝集体iとjの個数濃度,β(i, j)[m3 s−1]は衝突頻度関数で凝集体のサイズや粒子に働く相互作用力などによって決定される。

凝集理論においては,基本構成単位である単位粒子が多数合体して凝集体を構成すると見なしている。k個の単位粒子から構成される粒子凝集体のPBEは(2)式で表される。この式はもともとSmoluchowski1)によって導出され,後にNakaokaら7)とAraiら9)によって詳細に検討されている。

| (2) |

ここで右辺第一項は生成項であり,i個の単位粒子から構成される凝集体とj個の単位粒子から構成される凝集体が合体して,k(=i+j)個の単位粒子から構成される凝集体クラスタが生成されることを示している。係数の1/2は,iとjが入れ替わったときに生成がもう一度カウントされてしまうこと考慮したものである。右辺第二項は消失項であり,k個の単位粒子から構成される凝集体が,他の任意の凝集体と合体することによって,消失することを示している。

2・2 衝突頻度関数乱流中における微小粒子の衝突頻度関数はSaffman and Turner3)によって導出された。

| (3) |

ここでa[m]は粒子半径,ε[m2 s−3]は乱流エネルギー消散速度,ν[m2 s−1]は動粘性係数である。この式は粒子径の和ai+ajが,η=(ν3/ε)1/4で評価されるKolomogorovの最小渦径よりも十分に小さいときに適用できる。粒子が乱流渦径よりも十分に小さければ,粒子周囲の流れは層流と見なすことができ,微視的な衝突機構は渦内の速度勾配によるせん断衝突と同じ扱いが可能となる。乱流渦中の速度勾配は,乱流理論から評価される。

Higashitaniら4,5)は上述のSaffman-Turnerモデルを改良し,粒子間に作用するLondon-van der Walls力と流体による粘性抵抗力を組み込んだ。この改良によってモデルの精度は格段に向上し,実験結果を良く説明できるようになった。Higashitaniらは補正係数αを導入し,(3)式の衝突頻度関数をβij=αβ0ijとした。ここでβ0ijは粒子間の相互作用力を考慮しないオリジナルのSaffman-Turnerモデルの衝突頻度関数であり,αは凝集係数と呼ばれる。Higashitaniの凝集係数は近似的に以下の式で与えられている。

| (4) |

ここでμ[Pa s]は液の粘性係数,a1[m]は単位粒子の半径,A131[J]は粒子を1,媒質を3としたときの実効Hamaker定数である。厳密にいえば,凝集係数αは単位粒子の半径a1ではなく,凝集体の半径を用いて評価されるべきである。しかし,現段階においては,サイズの異なる凝集体ごとに異なった凝集係数を適用して計算することが困難であることから,このような単純化をしている。

粒子を1,媒質を3としたときの実効Hamaker定数A131は,真空中における粒子間および液体間のHamaker定数(それぞれA11およびA33)を用いて以下の式から求めることが出来る22,23)。

| (5) |

溶融Al中におけるSiC粒子の実効Hamaker定数は,水溶液中の実験によってA131=0.61×10−20[J]と求められている6,8)。

2・3 PBE式の無次元化| (6) |

ここでn*k(=nk/N0)は無次元化粒子個数濃度,t*(=1.3αa13(ε/v)1/2N0t)は無次元化時間であり,N0[m−3]は初期総粒子個数濃度,NMは最大凝集体を構成する単位粒子の数である。(6)式の乗数に現れる3という数は凝集体クラスタのフラクタル次元に対応しており,ここで3を用いているということは凝集体クラスタを球形であると仮定していることに相当する。

溶融Al中におけるSiC粒子凝集実験が行われた。ノルウェーのHydro-Aluminum社製のAl-SiC粒子分散型複合材料(Metal Matrix Composite,以後Al-SiC MMC)を溶融Al中に加えることで,粒子を懸濁させた溶湯を準備した。Fig.1はこの実験に用いられたAl-SiC MMCの光学顕微鏡写真であり,黒い部分がSiC粒子である。

Microscopic image of Al-SiC MMC.

このAl-SiC MMCをHClとNaOHの溶液で交互に溶解し,粒子のみを抽出した。Fig.2はこのSiC粒子のSEM像であり,粒子が角やエッジを持った不規則な形状をしていることが分かる。コールターカウンターMultisizer 3(ベックマン・コールター株式会社製)を用いて測定したSiC粒子の粒度分布をFig.3に示す。図よりこの粒子には2つのピークがあることが分かる(Fig.3ではP1[μm]およびP2[μm]として図示されている)。粒子が単分散であれば,Higashitaniら4,5)の凝集係数αに含まれている粒子の半径aとして,単分散粒子の半径を用いれば良い。しかし,本実験で用いたSiC粒子はFig.3に示したように2つのピークをもつ広い粒度分布を示している。計算を単純にするために,単位粒子の半径は2つのピークの平均値と等しいとした(a1=(P1+P2)/4)。

SiC particle extracted from Al-SiC MMC.

Size distribution of SiC particles in Al-SiC MMC.

実験装置の概略図をFig.4に示す。坩堝(31%Al2O3-69%SiO2)中でアルミニウムを溶解し,1,073 Kで保持する。SiC粒子のAl溶湯への添加には,Al-SiC MMC用いた。これはSiC粒子粉末を溶湯に直接添加することが困難であったためである。所定量のMMC塊をAl溶湯に投入した後,溶湯温度を1,073 Kに保持したまま超音波を30分間印加して,SiC粒子の凝集体を分裂させて単分散にして,凝集実験の初期状態とした。溶湯の撹拌にはアルミナを表面にコーティングしたステンレス製パドル翼の撹拌羽根を用いた。坩堝には二枚の邪魔板が取り付けられている。撹拌を開始すると,坩堝内のAl溶湯が乱流状態になりSiC粒子が凝集し始める。内径3.6 mmの石英管を用いて溶湯の一部を適当な時間毎に採取し,水中で溶湯ごと急冷することによって凝固させたAlのサンプルを作製した。サンプルはFig.5に示すように切断,樹脂埋めされた。実験条件をTable 1に示す。超音波による介在物の分散効果が安定していなかったため,実験開始時であるt=0 sにおいて十分に粒子が分散していることが確認できたものだけを解析対象としている。サンプルの二次元断面の光学顕微鏡写真を多数撮影した後,画像加工ソフトウェア(Microsoft ICE,Microsoft 社製)によりそれらの写真を合成して,試料全体を視野とする一枚の画像に加工した。

Schematic of experimental apparatus.

Alignment of samples.

| Experiments | SiC Vol % | Agitation Speed (rpm) |

|---|---|---|

| A | 2.32 | 300 |

| B | 2.03 | 300 |

| C | 2.03 | 400 |

Fig.6は実験Bによって得られた二次元断面上におけるSiC粒子面積分率の経時変化である。実験を行っている間は,面積分率はほぼ一定値を示している。値は多少変動しているが,これは光学顕微鏡写真中の粒子のエッジがやや不鮮明な部分があったために生じたノイズだと考えられる。すなわち,本凝集実験中のSiC粒子の浮上/沈降や壁への付着は無視できることが確認された。

Change in cluster area fraction in cross-section with time (Exp. B).

このことをさらに検討するために,坩堝内におけるSiC粒子の垂直方向濃度分布を確認した。実験C(添加したSiC濃度:2.03 vol%)において,坩堝内の底,壁,邪魔板の近傍から溶湯を採取し,断面内のSiC粒子面積分率を光学顕微鏡写真から測定した(Table 2)。これより,溶湯内ではSiC粒子はほぼ均一に分散していると結論づけられる。Table 2におけるSiC粒子面積分率は,添加したSiC粒子の体積分率よりもやや低くなっているが,これは面積分率の測定時に面積相当円直径2 μm未満の粒子を無視しているためであると考えら得る。

| Position | Area fraction (%) |

|---|---|

| Bottom | 1.89 |

| Wall | 1.98 |

| Baffle | 1.94 |

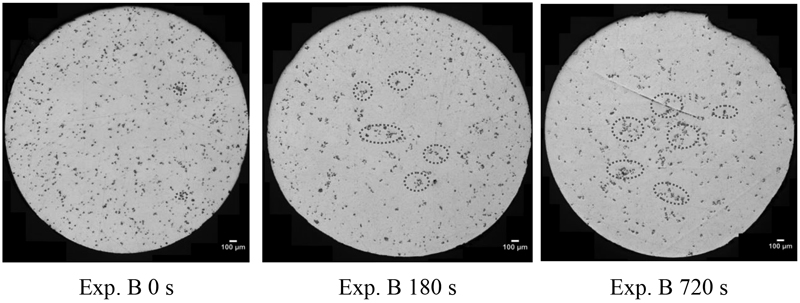

Fig.7は実験Bにおいて異なった撹拌時間毎に得られたサンプル断面の光学顕微鏡写真である。それぞれの写真はおおよそ80枚の光学顕微鏡写真を合成して得られたものである。図より明らかなように,t=0 sにおいて粒子は良く分散しており,凝集しているものはほとんど見られない。撹拌によってそれまで分散していた粒子が互いに衝突・合体を繰り返して凝集し,クラスタを形成していることが分かる。しかし,この断面の光学顕微鏡写真からは,クラスタが形成されていく様子を定性的に観察することはできるが,その数やサイズを定量的に評価することは難しい。

Particle coagulation process in cross-sectional microscopy images.

二次元の断面画像からクラスタの数やサイズを評価するためには,断面で観察している粒子が近傍のクラスタに属しているのかどうかを判別し,クラスタを構成する粒子群を確定する必要がある。パブリックドメインの画像解析ソフトウェアImageJを用いて,クラスタ判別のためのコンピュータプログラム(Distinguish Cluster in 2D cross-sectional images,以後DC-2D)を開発した。このプログラムでは一対の粒子を考え,粒子表面間の距離が小さい方の粒子のFeret径よりも小さい場合には,この2つの粒子はクラスタを構成するとした。粒子表面間距離dsは以下の式で計算することが出来る25,26)。

| (7) |

ここで(Xa, Ya)および(Xb, Yb)はそれぞれ粒子aとbの断面上での中心位置であり,daとdbはそれぞれ粒子aとbのFeret径である。

Fig.8には,このDC-2Dによる判別結果の一例を示した。Fig.8(a)は,研磨断面の光学顕微鏡写真であり,二値化する段階で面積相当円直径が2 μm未満のものはノイズとして解析対象から外している。Fig.8(b)はDC-2Dによって得られた結果であり,同じクラスタに属していると判定された粒子群は互いに直線で結ばれている。Fig.8(b)には大きなクラスタAとBが見えるが,これらを拡大したものをそれぞれFig.8(c)と(d)に示す。クラスタAは人間が目で認識した結果とほぼ一致しているが,クラスタBは,一つの大きなクラスタというよりは,二つの小型のクラスタがたまたま近傍に位置しているだけの様にも見える。二次元断面の情報からでは,どちらが正しいのかを決定することはできない。

Examples of distinguished clusters by computer program of DC-2D.

二次元断面上でのクラスタの判別の信頼性を向上させるために,著者らのグループ17)ではクラスタ判別用の新しいコンピュータプログラム(Distinguish Cluster in 2D cross-sectional images according to 3D information,以後DC-2D-3D)を開発した。これはX線マイクロCTによって撮影されたクラスタの三次元情報に基づいたものであり,複数のパラメータの基準を使ってクラスタの判別を行う。Table 3に二次元断面上でのクラスタ判別に使用されるパラメータの一覧を示した。X線マイクロCTによって得られたクラスタの三次元情報を用いて,そのクラスタを仮想的にある断面で切断した場合の二次元断面画像を多数作成した。これらの画像より上述したパラメータの統計値を計算して,DC-2D-3Dで使用される判定基準を構築した。

| Type | Parameters | Definition |

|---|---|---|

| Size | dx | Feret’s diameter in coordinate X |

| dy | Feret’s diameter in coordinate Y | |

| dave | Average diameter, dave = (dx+dy)/2 | |

| dmax | Maximum diameter | |

| Srec | Area of enfolding rectangle, Srec = dx dy | |

| S | Area of 2D cross-section | |

| Peri | Perimeter of the cross-section | |

| Structure | Ns,2D | Number of particles in all cross-section slices |

| Df,ave,2D | Fractal dimension by

dave, S =

|

|

| Df,max,2D | Fractal dimension by

dmax, S =

|

|

| Cir | Circularity of the cross-section,

Cir = 4π

|

|

| Sols | Area solidity, Sols = S/Srec |

X線マイクロCTによる観察は,SPring-8のBL20XUおよび同ラインに付属している高分解能検出器および精密回転ステージを用いて行った。X線エネルギーは18 keVとした。各画像の画素サイズは0.5 μm/pixel,また1 voxelあたりの体積は0.125 μm3となる。X線マイクロCTで観察したクラスタの総数は約39,000個,そのクラスタから作成した仮想の二次元断面像は約710,000枚である。なお,X線マイクロCTやDC-2D-3Dのアルゴリズムの詳細については前報17)を参照のこと。

4・2 SiCクラスタの特徴X線マイクロCTによって金属中に埋没している粒子を観察する場合には,粒子と金属のX線吸収係数が重要になってくる。この吸収係数は材料中に含まれる原子の原子番号に大きく依存しており,SiとCとAlの原子番号が比較的近いために,X線を用いてAl中のSiC粒子を観察することは通常は困難である。そこで本研究では,まずCT撮影中に得られる投影像の位相回復27,28,29)を,次に画像再構成を行うことで,Al-SiC系において質の高いCT像を取得することを試みた。位相回復法では,X線の透過度に関係する物性値の違いを考慮している。Fig.9はX線マイクロCTによって得られたAl-SiC系の断面像の一例である。Fig.9(a)より位相回復を用いることによってAl母相中のSiC粒子が判別可能になっていることが分かる。さらにこの画像のコントラストを調整したものがFig.9(b)である。

8-bit X-ray micro-CT images of Al-SiC sample.

X線マイクロCTによって数千の粒子とクラスタの三次元情報を取得し,断面に現れる粒子の最大個数Ns,max,3Dに応じてそれらを分類した。SiC粒子のクラスタの三次元イメージと,そのクラスタの連続断面像をFig.10に示す。同一のクラスタに属している粒子であっても,断面上では互いに孤立して粒子群として現れている様子がFig.10(b)から分かる。Table 4には,クラスタの三次元的な構造を特徴付けるパラメータの一覧を示した。

Example of SiC cluster and its cross-sectional slices.

| Type | Parameters | Definition |

|---|---|---|

| Size | dx, | Feret’s diameter in coordinate X |

| dy, | Feret’s diameter in coordinate Y | |

| dz | Feret’s diameter in coordinate Z | |

| dave | Average diameter, dave = (dx+dy+dz) / 3 | |

| dmax | Maximum diameter, dmax = maximum (dx, dy, dz) | |

| Vbox | Volume of enfolding cube, Vbox = dx dy dz | |

| V | Volume of the cluster | |

| Sur | Surface area of the cluster | |

| Structure | Ns,max,3D | Maximum particle number in the cross-sections of a cluster |

| Df,ave,3D | Fractal dimension by

dave, V =

|

|

| Df,max,3D | Fractal dimension by dmax,

dmax, V =

|

|

| Sv | Volumetric specific surface, Sv = Sur/V | |

| Solv | Volumetric solidity, Solv = V/Vbox |

Fig.11はこれらパラメータの標本分布(Finite-Sample Distribution,FSD30))をNs,max,3D毎に算出したものである。二つのフラクタル次元Df,ave,3DとDf,max,3Dは,Ns,max,3Dが増加してもそれほど変化していない。一方で比表面積Svと充密度Solv(クラスタと外接する直方体に対する粒子充填率)は粒子数の増加とともに減少している。SiCクラスタの特徴はTiB217)と良く似ている。溶融Al中のSiCクラスタのフラクタル次元は2.7であると結論づけられる。

Changes in parameters for 3D structure of SiC clusters with Ns,max,3D.

X線マイクロCTから得られたSiCクラスタの三次元情報を用いて,多数の仮想的な二次元断面を取得し,この断面上の粒子群(二次元クラスタ)に対してTable 3に示したパラメータを計算した。二次元クラスタを構成する粒子の数やサイズを用いて,Table 5にあるような基準に従って二次元クラスタを分類した。ここでは相当面積直径が10 μmよりも小さい粒子はサイズS,それよりも大きい粒子はサイズLであるとしている。Table 3のパラメータを,Table 5のクラスタの分類毎に多数算出して統計を取り,その取りうる値の範囲を確定した。二次元断面上のある粒子群を考えたときに,パラメータがこの基準の範囲に収まっていればそれはクラスタであると見なせる。Fig.12は二次元断面上のSiC二次元クラスタのパラメータを,Table 5の分類毎に示したものである。値の傾向はTiB2クラスタのものと非常に似ている17)。

| Particle Number | Type | Size | Particle Number | Type | Size | Particle Number | Type | Size |

|---|---|---|---|---|---|---|---|---|

| 1 | 1-A | 0L + 1S | 3 | 3-C | 2L + 1S | n (n ≥ 5, x > 5) |

5-A | 0L + nS |

| 1-B | 1L + 0S | 3-D | 3L + 0S | 5-B | 1L + (n-1)S | |||

| 2 | 2-A | 0L + 2S | 4 | 4-A | 0L + 4S | 5-C | 2L + (n-2)S | |

| 2-B | 1L + 1S | 4-B | 1L + 3S | 5-D | 3L + (n-3)S | |||

| 2-B | 2L + 0S | 4-C | 2L + 2S | 5-E | 4L + (n-4)S | |||

| 3 | 3-A | 0L + 3S | 4-D | 3L + 1S | 5-F | 5L + (n-5)S | ||

| 3-B | 1L + 2S | 4-E | 4L + 0S | 5-G | xL + (n-x)S |

Characteristics of parameters to describe structure of 2D clusters.

単位面積あたりのクラスタ数N2D[m−2]は以下の式で表される。

| (8) |

ここでNcountは二次元断面上で観察されたクラスタの数であり,A[m2]はその断面積である。

Santalóの式31)を用いることで,単位面積あたりの数から単位体積あたりの数(数密度)N3D[m−3]を評価することができる。

| (9) |

ここでdaveは断面上におけるクラスタの平均直径である。断面上における粒子の面積分率Rsは以下の式で与えられる。

| (10) |

従ってクラスタの平均直径daveは次式で表される。

| (11) |

無次元化したクラスタの数密度は

| (12) |

ここでN0,3Dは時刻t=0 sの初期状態における数密度であり,(9)式によって評価される。またN3Dは各時刻で採取したサンプルで観察されたクラスタの数密度である。

実際の試料の断面上で観察された粒子群に対して,コンピュータプログラムDC-2DおよびDC-2D-3Dを適用してクラスタの判別を行った結果をFig.13に示す。Fig.13(a)~(f)はDC-2Dによる結果であり,粒子表面間の距離に基づいてクラスタの判別が行われている。Fig.13(a)*~(f)*はDC-2D-3Dによる判別結果であり,三次元的な粒子構造を元にした判定基準を用いている。図より,明らかにDC-2D-3Dの方がクラスタを妥当に認識できていることが分かる。Fig.13(a)と(f)に見られる大きなクラスタは,(Fig.13(a)*と(f)*に示されているように)いくつかの小さなクラスタや孤立した粒子であると考えた方が自然である。Fig.13(b)から(e)においては,複数のクラスタが誤って接続されて一つの大きなクラスタとして判別されているが,Fig.13(b)*から(e)*ではクラスタがより自然に判別されている。Fig.13によると,クラスタの大きさは通常数十μm,最大でも100 μm程度となっている。これは乱流中においては,クラスタが大きくなると分裂してしまうためだと考えられる。

Comparison between computer programs to distinguish clusters.

DC-2DおよびDC-2D-3Dによって判別されたクラスタの面積相当円直径の頻度分布をFig.14に示す。対象は実験Aの時刻t=0 sである。DC-2D-3Dによる判別結果をみると,DC-2Dのものよりも大きなクラスタの頻度が減少しており,その結果としてDC-2D-3Dによって判別されたクラスタのサイズは相対的に小さく,また数密度は大きくなる。DC-2Dによって得られたクラスタの粒度分布は,実際のものよりも過大に評価していると思われる。

Comparison of initial particle and cluster size distribution obtained by computer programs of DC-2D and DC-2D-3D (Exp. A,t = 0 s).

DC-2DとDC-2D-3Dによって評価されたクラスタの数密度の経時変化をFig.15に示す。このデータは実験A(Table 1参照)のものである。t=180 sより前の時刻では,DC-2D-3Dによって得られたN3Dの値は,DC-2Dのものよりも大きい。これはDC-2D-3Dでは複数のクラスタと判別されていたものが,DC-2Dでは結合されて一つの大きなクラスタと判別されていたことを反映している。DC-2DとDC-2D-3Dから得られた実験Aにおける溶融Al中のSiC粒子の凝集曲線を比較したものをFig.16に示す。この凝集曲線の計算においてはSiC粒子のクラスタのフラクタル次元は2.7としている。DC-2D-3Dのデータに基づいて計算された理論凝集曲線(図中ではCal. A*)は,DC-2Dによる凝集曲線(Cal. A)よりも長時間側にシフトしている。これは主に,(6)式の計算に用いる初期条件(時刻t=0 sにおける粒度分布,Fig.14参照)の違いによるものである。またフラクタル次元の値の変化も,凝集曲線のシフトの要因である。その一方で,同じ実験(すなわち同じ断面画像)を用いているにも関わらず,DC-2D-3Dによって得られた凝集の実験データは,DC-2Dのものよりも短時間側にシフトしている。これは,DC-2D-3Dによって得られたN0,3Dの値がDC-2Dのものよりも大幅に増加したために(Fig.15参照),n*(=N3D/N0,3D)の値が小さく評価されたためである。DC-2D-3Dに基づいた凝集曲線と実験データは良く一致している。

Change in cluster number density obtained 2D distinguishing computer program (Exp. A).

Kinetics of SiC particle coagulation in molten Al (Exp. A).

Fig.17は,DC-2D-3Dによって得られた凝集の実験データを理論凝集曲線と比較したものである。全ての実験条件において,凝集の初期~中期段階では理論値と実験値は非常に良い一致を示している一方で,凝集の後期では実験値が計算値から長時間側に逸脱している。この原因はクラスタの分裂にあると考えられる。凝集によって成長していくクラスタのサイズが乱流中のKolmogoroffの最小渦径よりも大きくなると,クラスタが分裂しやすくなる。最小渦径を数値計算によって見積もると,撹拌数300 rpmの場合(実験AおよびB)は43 μm,撹拌数400 rpmの場合(実験C)は37 μmとなった。すなわち撹拌数が大きいほど乱流の最小渦径は小さくなる。Fig.17を見ると,撹拌数が大きい場合(実験C)は,その他の場合(実験AとB)と比較して,凝集後期における実験データと理論値との乖離がより大きくなっている。撹拌数が大きい場合には最小渦径が小さくなるため,よりクラスタの分裂が起こりやすくなり,理論値と実験値の乖離が大きくなる。分裂の影響が無視できる凝集の初期~中期段階では,理論値と実験値は非常に良い一致を示している。

Kinetics of SiC particle coagulation in molten Al.

溶融Alを邪魔板付き機械式攪拌槽で撹拌し,SiC粒子の凝集実験を行った。試料を切断・研磨した後に光学顕微鏡で観察し,断面画像からクラスタを定量的に評価した。二次元断面上のクラスタを判別する手法に関して詳細な検討を行った。X線マイクロCTによって得られたクラスタの三次元情報に基づいて,二次元断面上のクラスタを判別した。判別されたクラスタのデータを用いて,SiC粒子の凝集挙動の解析を行った。

(1)断面上の粒子の面積分率が,時間を通じてほぼ一定であることが確認された。これは凝集実験をしている間,粒子の体積が保存されていることを示している。

(2)撹拌中の坩堝の異なる場所から採取した試料を解析したところ,断面上の粒子面積分率がほぼ一定であった。これは乱流状態の溶融Al中では,SiC粒子の濃度が一定であり,粒子が均一に分散していることを示している。

(3)粒子の表面間距離に基づいた手法では,不自然なクラスタの判別が行われているケースが多く発生した。正確にクラスタを判別するためには,三次元的な構造をふまえた手法が必要である。

(4)CT撮影中に得られる投影像の位相回復を行い,ついで画像再構成を行うことで,Al-SiC系において質の高いCT像を取得した。クラスタの三次元的な構造,およびその断面における二次元的な構造を,様々なパラメータを用いて検討した。SiC粒子からなるクラスタのフラクタル次元(Df,max,3D)は,おおよそ2.7であった。

(5)X線マイクロCTによって得られたクラスタの三次元情報に基づいて,二次元断面上のクラスタを判別するコンピュータプログラムDC-2D-3DをAl-SiC系に適用した。粒子の表面間距離に基づいてクラスタを判別するプログラムDC-2Dよりも,より自然にクラスタを判別することに成功した。

(6)DC-2D-3Dによって判別されたクラスタの情報を用いて,溶融Al中のSiC粒子の凝集挙動を検討した。凝集体クラスタの分裂が無視できる凝集の初期~中期段階においては,理論凝集曲線と実験データは良く一致していた。

本研究の一部はJSPS科研費22246097の助成を受けたものです。SPring-8のビームラインおよび課題番号はBL20XUおよび2012B1448です。東北大学学部生であった岡龍一朗氏(現:DOWAホールディングス株式会社)は実験を一緒に遂行してくれました。SPring-8におけるX線マイクロCTの操作に関して,竹内晃久博士および鈴木芳生博士に多大なご協力をいただきました。飯塚建興博士(株式会社いすゞ中央研究所)にはAl–7wt.%Si合金中への粒子分散についてご協力いただきました。厚く感謝いたします。最後にSPring-8のX線マイクロCTに関する情報をいただいた安田秀幸教授(京都大学)に厚く感謝いたします。