2015 Volume 101 Issue 2 Pages 74-81

2015 Volume 101 Issue 2 Pages 74-81

Water-model experiments of lance-jet impinging on a liquid free surface were carried out. A cavity was formed on the free surface by the impinging jet and unsteady behavior of the cavity was observed by continuous shooting. Cavity depth and diameter were measured from the photographs. The time average of cavity depth is consistent with the semi-theoretical relation proposed by Banks & Chandrasekhara, and the time average of cavity diameter is consistent with the estimated formula by Tanaka & Okane. The standard deviation of the cavity depth is roughly 10% of the time average of the cavity depth, while the standard deviation of the cavity diameter is roughly 15% of the time average of the cavity diameter.

製鋼プロセスにおける精錬反応容器内の現象は,転炉やRH真空脱ガス装置(Ruhrstahl-Hausen:RH)に代表されるように,反応を伴う複雑な非定常混相流れ下にある。これら装置の形状や操業の最適化を行うには,反応炉内の現象を的確に把握する必要があり,精錬反応容器の反応操作において多く用いられる液面へのガスジェット吹きつけ時の液面のキャビティの形成や液滴の飛散,あるいは底部から液体中へのガス吹き込み時の気泡分散や液体の撹拌等の混相流現象の定量的な把握が重要となる。特に重要と思われる液面へのガスジェットの吹きつけ時の流体力学的な挙動に関しては,多くの模型実験1,2,3,4,5,6,7,8,9,10)が行われ,時間的に平均化された液面のキャビティの深さや径の情報が利用できる状況にある。例えば,Ishikawaら5)は,単孔および3孔のストレートノズルを用いて水−窒素系の模型実験を行い,液面のキャビティの深さの相関式を導出するとともに試験転炉や商用転炉での推算式も提案している。また,Tanaka and Okane7)は単孔のストレートノズルによる水−空気系の実験を基にBanks and Chandrasekhara1)の提案した液面のキャビティの深さを推定する半理論式が適用できることを示した。さらに液面のキャビティの径や液体へのガスジェットの運動量の伝達についても解析を行い,推定式を提案している。

一方,近年の電子計算機のハードウェアと数値流体力学(Computational Fluid Dynamics:CFD)の技術的な進歩は著しく,気液2相流のような複雑な現象を定量的に解析できる状況になりつつあり,全ての炉内反応を考慮するまでには至らないが,転炉を対象とした混相流解析が報告11,12,13)されている。Asaharaら13)は,単孔および多孔ノズルの噴流挙動について時間平均の乱流モデルを用いた解析結果が実験結果を概ね説明できることを確認している。さらに,気液2相流の解析モデルとしてVOF法(Volume of Fluid)を用いて液面のキャビティの深さを予測したが,実験結果より浅くなり今後に課題を残している。また,Odenthalら11)は,時間平均の乱流モデルとスラグ相を考慮した気−液−液3相のVOF法,および底部からの底吹きガスには分散相モデル(Discrete Phase Model:DPM)を用いて,実転炉を極めて忠実に再現した解析を行い,ラバールノズルからの超音速ジェット,多孔ノズルが形成する液面のキャビティの形状やスラグ−メタル相の流動・撹拌挙動等を捉えようとしている。但し,計算規模が大きく,計算時間の制約から定量的な評価を得るまでには至っていない。このようにCFDを用いた解析技術は着実に進歩しており,今後,精錬反応容器内現象を解明する上で必要不可欠なツールとなることに疑いの余地はない。そしてこの混相流解析技術は,さらに改良が加えられ完成に近づいて行くと思われるが,現状では不備も多く残された課題も少なくないのも事実である。この混相流解析技術をさらに向上するためには,解析精度を検証するための定量的な実験結果が必要で,特に従来の報告では十分に検討されてこなかった動的な挙動を明確にしておく必要がある。従来の解析では,乱流モデルとして,k-εモデルに代表される時間平均モデルが主に用いられてきたが,実験結果との整合性は未だ不十分である。それに対し,Large Eddy Simulation(LES)に代表される時間非定常の乱流モデルが実用段階に来ており,従来の時間平均モデルでは再現が不十分であった現象を再現できる可能性がある。そして,これらの非定常モデルの評価を行うには,時間平均された値のみならず,時間平均値からのずれ(時間変動値)が必要になってくる。本報告では,液面上へのガスジェットの吹きつけに関し,水−窒素系の模型実験を実施し,液面のキャビティの深さや径に関し時間平均値のみならず時間変動値を含め,数値解析結果の精度検証14,15)に必要となる定量的な結果を示すことを目的とする。参考までに,前述したCFD解析11,13)の条件と今回の実験条件をTable 1に示しておく。

| Odenthal et al.11) | Asahara et al.13) | Present study | |

|---|---|---|---|

| Liquid | Molten iron | Water | Water |

| Temperature ºC | 1650 | 25 | 25 |

| Density kg/m3 | 6.932×103 | 0.997×103 | 0.997×103 |

| Surface tension N/m | 1.54 | 0.07196 | 0.07196 |

| Viscosity Pa s | 5.1×10–3 | 0.890×10–3 | 0.890×10–3 |

| Kinematic viscosity m2/s | 0.74×10–6 | 0.893×10–6 | 0.893×10–6 |

| Distance between the lance and liquid surface m | 1 | 0.4 | 0.03 |

| Slag depth m | 0.26 | – | – |

| Gas flow rate L/min | 1.2×106 | 3.6×103 | 3 |

| Representative cavity depth m | 0.7 | 0.2 | 0.015 |

| Representative value of liquid flow velocity estimated by Eq. (4) m/s | 2.6 | 1.4 | 0.38 |

| Weber number of the liquid flow | 22×103 | 5.4×103 | 0.12×103 |

| Reynolds number of the liquid flow | 2500×103 | 310×103 | 18×103 |

実験装置の外観をFig.1に示す。アクリル製の円筒主水槽に水道水を張り,水槽蓋に支えられたランスから窒素ガス(N2)噴流を水面に垂直に吹き付ける。水槽の諸元をTable 2に示す。円筒主水槽単体では光の屈折によって水面のキャビティの像がゆがんでしまう。それを防ぐために,アクリル製矩形外水槽を設置し,円筒主水槽と矩形外水槽の間にも水を張った。

Experimental apparatus. (Online version in color.)

| Circular inner vessel | Inner diameter 159 mm Height 395 mm |

|---|---|

| Water surface of the circular inner vessel | 30 mm below the lower end of the lance (water depth ~ 105 mm) |

| Rectangular outer vessel | Square, 180 mm on a side Height 190 mm Bottom wall is sealed by a O-ring |

| Water surface of the rectangular outer vessel | 5 mm below the lower end of the lance |

ボンベから供給される窒素ガスは,圧力調整器でゲージ圧250 kPaに減圧した後にマス・フロー・コントローラに送られ流量が調整される。マス・フロー・コントローラにはアズビルMQV0020BSを使用した。マス・フロー・コントローラを出た窒素ガスは貯気槽に供給され,ランスを通りノズルから下向きのジェットとして空気中に噴出する。この上吹きランスジェットは30 mm離れた水面に垂直に衝突し,水面にキャビティを形成する。SUS304製の貯気槽およびランスの図面をFig.2に示す。合わせてノズルの拡大図もFig.2に示した。また,ランス,ノズルおよび貯気槽の諸元をTable 3に示す。ノズルはSUS304製で,厚さ1 mmの円板の中心に内径0.5 mmの孔を放電加工によってあけたものである。

Gas chamber, lance and nozzle.

| Lance | Inner diameter 3 mm Outer diameter 5 mm Inner length 99.5 mm |

|---|---|

| Nozzle | Cylindrical orifice Inner diameter 0.5 mm Length 1 mm |

| Gas chamber | Inner diameter 50 mm Inner height 184 mm |

| Measurement and control | Gas flow rate 1.0 ~ 6.0 L/min (standard) (converted value at 20 ºC and 101.325 kPa) Chamber pressure 5 ~ 250 kPa (gauge pressure) Chamber temperature 20 ~ 30 ºC |

| Gas exhaust | through the perforated top plate |

貯気槽では圧力センサによって圧力を計測した。また,シース型測温抵抗体を2本挿入して,貯気槽上部と貯気槽下部の温度を計測した。圧力センサには豊田工機半導体圧力ドランスデューサPMS-5M-500Kを使用した。温度計測にはシース直径が3.2 mmでPt100ΩB級のシース型測温抵抗体を使用した。また,円筒主水槽の水温をシース型熱電対で計測した。

実験の際にはカメラを水面と同じ高さに設置して横からの写真撮影を行った。横からの像と同時に上または下からの像を撮影するために,Fig.3のような45°ミラーを使った。ミラーはSUS304製で,一辺が75 mmの立方体を45°に切断し,切断面を研磨したものである。ミラーを上部に設置した際にランスを貫通させるために中央に直径5 mmの孔があいている。ミラーを上部に設置してミラーの正面から写真撮影を行うと,上方から見下ろした水面の像と横からの像が一枚の写真に撮影される。いっぽう,ミラーを下方水中に設置してミラーの正面から写真撮影を行うと,下方から見上げた水面の像と横からの像が一枚の写真に撮影される。流量が大きい実験条件では飛沫が多数発生するため,上方からの像よりも下方水中からの像のほうが視認性が良い。

Stainless steel 45º mirror. (Online version in color.)

水槽内径の影響を調べるために,Fig.4のような内径90 mmのアクリル製パイプを用意した。これを水槽内に浸漬することによって,水槽内径を90 mmに縮小した場合の実験を行った。

Acrylic pipe 90 mm in inner diameter. (Online version in color.)

写真撮影の際には,カメラを水槽から4.0 mの位置に設置した。なるべく遠い位置にカメラを設置することで撮影像からの寸法読み取り時の視差による誤差を小さくした。カメラの高さは,静止状態の水面が1本の線に見えるように調整した。シャッター速度を1/250 sとした。これよりも遅いシャッター速度で撮影するとキャビティ水面像がブレる場合がある。ひとつの実験条件について60枚連写(間隔1/60 s)の静止画を撮影し,それらを使ってキャビティの形状とその時間変化を調べた。このほか,1200 fpsのハイスピード動画も撮影した。ハイスピード動画はキャビティ変動や飛沫生成の観察に適している。その一方で,光量の関係でカメラを実験装置の近くに設置する必要があるので視差が大きくなる。そのため,定量的な評価には向かない。この論文では60枚連写静止画の一部を掲載する。

窒素ガスの流量と貯気槽圧力の関係の一例をFig.5に示す。流量の単位はstandard流量(20°C,101.325 kPaの体積に換算した体積流量)である。貯気槽温度は室温の±2°C程度の範囲内であった。室温が実験日よって違うため貯気槽温度にもばらつきがあるが,24°Cから28°Cの範囲内である。貯気槽温度がこの範囲で変わっても,窒素ガス流量と貯気槽圧力の関係には顕著な違いはなく,いずれの場合もFig.5とほぼ同じであった。流量が1 L/minの場合と2 L/minの場合はジェットが亜音速の場合であり,貯気槽圧力は大気圧に近い値になった。いっぽう,ノズル出口でジェットが音速に達していると推測される4~6 L/minの場合は,貯気槽圧力はガス流量にほぼ比例した。特に,5 L/minと6 L/minの場合はノズル出口でのジェット圧力が大気圧よりも高くなり,出口直後で膨張して一旦超音速ジェットになると推測される。その後,周囲の空気を巻き込んで再び亜音速になってから水面に到達していると考えられる。

Relation between chamber pressure and gas flow rate.

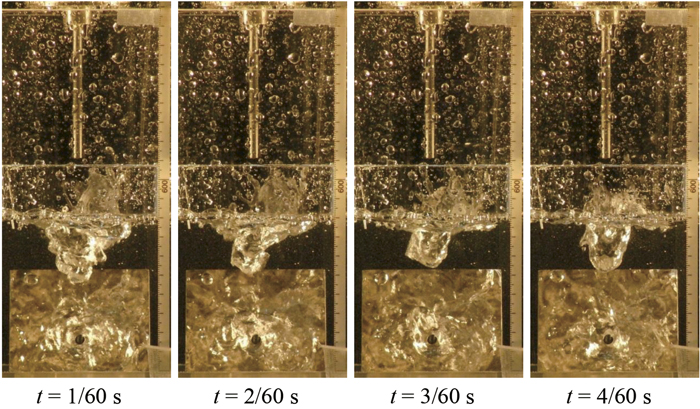

水面への上吹きランスジェットによって生じたキャビティの連続写真の一部をFig.6~11に示す。ミラーを円形水槽内に水没させて下からの像を映して撮影した写真である。照明は左右の斜め下方に設置した。ミラーの中心には直径5 mmの孔があいているため,その部分の画像は得られない。ミラーを水面の上方に設置した場合も像の特徴は同じであったが,飛沫発生時の視認性はミラーを水没させた場合のほうが良かった。

Sequence of side view and bottom view of cavity when 1.0 L/min (standard). (Online version in color.)

Sequence of side view and bottom view of cavity when 2.0 L/min (standard). (Online version in color.)

Sequence of side view and bottom view of cavity when 3.0 L/min (standard). (Online version in color.)

Sequence of side view and bottom view of cavity when 4.0 L/min (standard). (Online version in color.)

Sequence of side view and bottom view of cavity when 5.0 L/min (standard). (Online version in color.)

Sequence of side view and bottom view of cavity when 6.0 L/min (standard). (Online version in color.)

ガス流量の増加とともにキャビティが深くなった。2 L/min以上の場合,液面が顕著に振動した。水面のキャビティは非対称な形状となり,振動によって時々刻々変化した。1 L/minの場合についても,近くで観察すると小さく振動しており,この場合のキャビティも軸対称形状からの歪みが観察された。

3 L/minでは水音が発生し,キャビティの縁の円周方向に沿った1/3(120°)くらいの領域に盛り上がりが繰り返し観察された。盛り上がりが発生する方位は不規則である。ただし,この盛り上がりが水面から離脱して液滴になることは稀で,ほとんどの場合は水面とつながったまま水面を叩いて水音が発生しているものと思われる。いっぽう,4 L/minでは水音とともに水面から離脱する飛沫がはっきりと観察された。5 L/minになると多数の飛沫が発生し,その一部が円筒水槽側面に付着した。6 L/minになるとさらに飛沫の飛散が激しくなるとともに,円筒水槽内の水面全体のスロッシングが顕著になった。

流量が5 L/minの場合と6 L/minの場合には水中に小さい気泡が現れた。これは,次の3つのしくみによって水中に巻き込まれたものである。

(1)飛沫が水面に落ちる際に空気が水中に巻き込まれる

(2)ランスジェットガスが直接水中に注入される

(3)ランスに付着した水滴がランスに沿って流れ落ちてノズル出口に到達し,スプレー状の微液滴が発生する。それが水面に叩き込まれる際にランスジェットガスが水中に巻き込まれる。

このうち,(1)と(2)は本研究の研究対象である。いっぽう,(3)は実験装置の不備であり,研究の対象外である。撮影された写真から読み取れる範囲で推察すると,(2)は気泡混入の主要因とは考えられない。しかし,もっと大きな流量で実験を行った場合に(2)が顕著になる可能性があるので,今後の研究で見極める必要がある。

45°ミラーに映った下から見た水面の連続写真の観察では,内側から外側に伝播する進行波が観察された。1 L/minの場合,軸対称なモードの波が主成分であるが,非軸対称なモードも混在しているため像が少し歪む。3 L/min以上になると非軸対称なモードが大きくなり,複雑な波面となる。流量が増加するにつれて,下から見たキャビティ画像の形状は複雑さを増し,横からの画像と合わせて立体形状を想像するのが難しくなってゆく。

鉛直方向の基準位置をジェットがないときの水面とする。基準面からキャビティ最深点までの鉛直方向距離をHcとする。キャビティ深さとその変動を定量的に調べるために,画像解析ソフトImage J16)を使って撮影した写真からキャビティ深さHcを読み取った。写真に写りこんでいるメジャー画像のピクセル数とキャビティ画像のピクセル数の比率からキャビティ深さを算出した。

キャビティ深さの一例をFig.12に示す。写真との対応関係を考慮して,負号を付けた−Hcを作図した。横軸は,カメラのシャッターを押してからの経過時間を示す。プロット点は60枚連写写真のそれぞれのHcの読み取り値である。Fig.12のデータ1セットを得るためには360枚の写真を読み取る必要がある。これらのデータから算出したキャビティ深さの時間平均値HcをFig.13に示す。この図では5セットのデータそれぞれの時間平均値を示した。Fig.13から,流量が1 L/minの場合を除いて,流量QとHcはほぼ比例関係にあることが明らかになった。1 L/minの場合を除いたデータから,原点を通る最小2乗直線を求めたところ,次の関係が得られた。

| (1) |

Typical histories of cavity depth.

Time average of cavity depth.

ここで,Qは20°C,101.325 kPaの体積に換算した体積流量(standard流量)である。

Fig.13のプロット点のばらつきは,流量によらず同じ程度である。このばらつきの主な原因は読み取り誤差によるものと推測される。5セットのデータは照明のしかた等が違っていて,画像解析ソフトを使った読み取りの際に無視できない照明の影響が感じられた。

Fig.13のキャビティ深さのデータをBanksらが提案した次の半理論式1,7)で整理しなおす。

| (2) |

ここで,H0はランス高さ(ジェットがないときの水面からノズル出口までの高さ)を示す。bは実験データから決定される無次元の定数である。また,ρL,gは,それぞれ液体密度,重力加速度を示し,

ここで,ρstpは20°C,101.325 kPaの窒素ガス(N2)の密度である。ジェット速度vexは次の式で評価した17)。

| (3) |

ここで,p0,p∞はそれぞれ貯気槽圧力および大気圧を示す。また,γは窒素ガス(N2)の比熱比を示す。R=296.805

J/(kg∙K)は窒素ガス(N2)の気体定数を示し,T0[K]は貯気槽温度を示す。亜音速ジェットの場合はノズル出口圧力が大気圧に等しくなるので,式(3)で得られる速度は出口流速である。いっぽう,超音速ジェットの場合は式(3)で得られる速度はラバールノズルによって適正膨張の超音速ジェットとして噴射される場合の流速である。実際の実験ではラバールノズルは使われていないが,ストレートノズルから噴射された気体がノズル外で膨張する。この場合についても,ジェットの運動量流束∬ρgasv2dS(ジェットに垂直な断面での積分値,流れ方向に変化しない,vは流速のジェット軸方向成分)が

推算式(2)で整理した結果をFig.14に示す。今回の実験結果についても従来の推算式で整理できることが確認された。bは実験データから決定される定数であり,図中には b=20の場合の直線を示した。図中に破線で示したBanks and Chandrasekhara1)の実験結果や点線で示したTanaka and Okane7)の実験結果のbの値と今回の実験結果のbの値には差異がある。上流淀み点(貯気槽)温度T0の評価方法がこの差異の原因の1つになっている可能性がある。今回の実験ではT0を計測するために貯気槽を設けて直接計測を行った。いっぽう,Banks and Chandrasekharaの実験1)やTanaka and Okaneの実験7)では直接計測は行われていないように見受けられるが,論文中に詳しい記述がないので詳細は不明である。

Cavity depth estimated by Eq. (2).

キャビティ深さの時間変動の標準偏差を時間平均値で割った値をFig.15に示す。1 L/minの場合を除き,標準偏差は平均値の10%程度である。この大きな変動は液面衝突噴流の重要な特徴であり,現象の理解や予測においても重要視する必要があると考える。

Standard deviation of cavity depth normalized by the time average.

変動量では,平均値以上に読み取り誤差に起因すると推測されるばらつきが顕著になった。このことは,今回のデータ整理方法に限界があることを示すものと考える。前述したように照明によって画像の様子がかなり変わる。また,写真に撮影されたキャビティのエッジはしばしば不明瞭であり,読み取り作業において作業者の判断基準を一定にすることは容易ではない。さらに,作業が自動化されていないため,処理できる情報量が限られている。今後は自動化を前提にして,目的にかなう範囲で扱い易い変数を選び,正確で効率の良いデータ整理を工夫する必要がある。

キャビティ深さを使って概算した液相流速をFig.16に示す。この値はフルード数を1と仮定して,次の式で評価したものである。

| (4) |

Estimated values of liquid flow velocity by Eq. (4).

この評価値はオーダーを概算するものであって,実際の値とは数倍の違いがある可能性があるので注意を要する。この液相流速を使って算出したウェーバ数とレイノルズ数の代表値をTable 1に示す。

キャビティ深さの1/2の水平断面におけるキャビティ径をDcとする。撮影した写真からキャビティ径Dcを読み取った。キャビティ径の一例をFig.17に示す。横軸は,カメラのシャッターを押してからの経過時間を示す。これらのデータから算出したキャビティ径の時間平均値DcをFig.18に示す。この図では5セットのデータそれぞれの時間平均値を示した。Dcは流量Qとともに増加した。ただし,DcはQに関する上に凸の関数であり,増加率dDc/dQはQとともに徐々に小さくなってゆく。キャビティ深さHcがQにほぼ比例していることを考え合わせると,流量の増加とともにキャビティ形状は縦長になってゆく。その様子は写真Fig.6~11でも確認できる。

Typical histories of cavity diameter.

Time average of cavity diameter.

Fig.18のキャビティ径Dcのデータを次に示すTanaka and Okane7)の推算式で整理しなおす。

| (5) |

ここで,vexは式(3)で計算される流速である。a,cは実験データから決定される無次元の定数である。推算式(5)で整理した結果をFig.19に示す。図中の実線は,本研究の実験データに合わせて決定したa=0.4,c=1.5の場合の曲線(両対数グラフでは直線)である。実験のデータ点がこの直線の近傍にプロットされたことから,今回の実験結果についても従来の推算式で整理できることが確認された。(Q=1 L/minの場合,写真からの読み取り作業が難しくまた照明の影響も受けやすい。そのため2つの実験点で読み取り誤差が大きくなりDc/H0がやや大きな値となったと推測される。)ただし,図中の破線で示したTanaka and Okaneの曲線7)(a=0.283,c=1.9)との間には無視できない差異がある。係数cの違いは,キャビティ径を測定した高さの違いが主な原因と考えられる。本研究では測定誤差が入りにくいキャビティ深さ1/2水平断面で測定したのに対し,Tanaka and Okaneは基準水平面でキャビティ径を測定している7)。いっぽう,指数aの差異の原因については未解明である。

Cavity diameter estimated by Eq. (5).

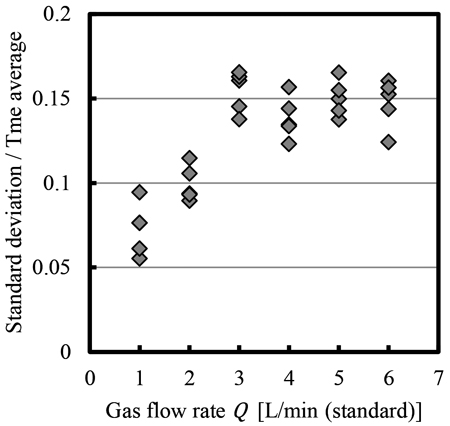

キャビティ径の時間変動の標準偏差を時間平均値で割った値をFig.20に示す。Q=1,2 L/minの場合を除き,標準偏差は平均値の15%程度である。この大きな変動は液面衝突噴流の重要な特徴であり,現象の理解や予測においても重要視する必要があると考える。

Standard deviation of cavity diameter normalized by the time average.

水槽直径の影響を調べるために,内径90 mmのアクリルパイプを浸漬して実験を行った。撮影した写真をFig.21の右図に示す。上から見た画像の中心部に写っている白いものは,パイプの横ずれを防ぐための軸合わせ部品である。いっぽう,比較のために示した内径159 mmの円筒水槽の場合の写真(Fig.21左図)には軸合わせ部品が設置されていないため,上から見た画像は黒い部分が多い。

Influence of the inner diameter of vessels, 4.0 L/min (standard). (Online version in color.)

実験で得られた写真に,水槽内径の影響を示す要因は見つかっていない。また,内径90 mmの場合のキャビティ深さやキャビティ径の時間平均値と標準偏差は,試行ごとのばらつきの範囲内で内径159 mmの場合の値に一致した。水面を伝播する波動(重力によるものと表面張力によるもの)がキャビティ形状変動の支配的な要因だとするならば,内径を159 mmから90 mmに変更すると振動周波数は159/90倍になるはずである。しかし,それを示唆するような変化は見られなかった。

上吹きジェットの水モデル実験を行い水面のキャビティ形状とその動的挙動を観察し,定量的なデータを得た。その結果から,水面キャビティ深さの時間平均値HcがBanks and Chandrasekharaの提案した半理論式1)で整理できることを明らかにした。また,時間変動の標準偏差は時間平均値の10%程度になることがわかった。同様に,キャビティ深さの1/2水平断面におけるキャビティ径の時間平均値Dcは,Tanaka and Okane7)のキャビティ径の推定式で整理できることを明らかにした。そして,流量が3 L/min以上の場合については,時間変動の標準偏差が時間平均値の15%程度になることがわかった。また,容器直径を変えて実験を行ったが,キャビティ形状やその変動に対する容器直径の影響は認められなかった。

流量が5 L/minの場合と6 L/minの場合には水中に小さい気泡が現れた。その一部は飛沫が水面に落ちる際に空気が水中に巻き込まれたものである。撮影された写真から読み取れる範囲で推察すると,ランスジェットガスが直接水中に注入される効果は小さいと考えられる。しかし,もっと大きな流量の実験を行った場合にはその効果が顕著になる可能性もあるので,今後の研究で見極める必要がある。