2015 Volume 101 Issue 4 Pages 244-251

2015 Volume 101 Issue 4 Pages 244-251

It is well known that the corrosion resistance of steels is improved by the addition of alloying elements. For stainless steels, a large amount of Cr is added to obtain good corrosion resistance and the addition of rare metals such as Mo and Ni etc. are applied for further improvement of the corrosion resistance depending on corrosion environments.

On the other hand, we investigated the effects of combining the addition of alloying elements and surface treatment aiming to develop new corrosion resistant steel at lower cost by reducing the content of alloying elements.

We found that 6% Cr contained steel with inorganic zinc primer showed excellent anti-rust resistance in high chloride environments. Besides, the apparent rust area and maximum corrosion depth of 6% Cr contained steel were largely reduced by the addition of Al.

耐食鋼は使用環境に応じて添加する合金元素の種類と濃度を変え,所望の耐食性を得ることが一般的である。例えば,耐候性鋼はCu,Ni,P,Cr等の合金元素添加によって鋼の表面に保護性さびを形成し,大気環境中で優れた耐食性を示す1)。一方,硫酸露点腐食鋼はCu,Sbなどの合金元素を添加し,Feのアノード溶解反応や水素発生反応となるカソード反応を抑制することによって優れた耐食性を発現する2)。また,ステンレス鋼は,約11%以上のCrを添加することによって,鋼表面にCrを主成分とする不動態皮膜を生成し,多くの腐食環境で優れた耐食性を示す。以上,鋼材の耐食性を向上させる手法としては,合金元素添加による保護性の腐食生成物形成,Feのアノードおよびカソード抑制や不動態皮膜形成などが一般的である。しかしながら,合金元素添加は合金添加によるコスト増加,更に製造負荷,機械特性の低下などを伴う場合がある。そこで,筆者らは,合金元素添加のみではなく,合金元素添加と表面処理を組み合わせることで,合金元素添加量を大幅に低減し,経済合理性に優れた耐食鋼材を開発することを目標に,各種検討を実施した。

鋼材の表面処理手法のひとつに亜鉛めっきがあげられる。亜鉛めっき鋼板は経年劣化に伴い,亜鉛腐食生成物を形成する。亜鉛めっき鋼板では亜鉛による犠牲防食効果だけではなく,亜鉛腐食生成物が防食効果を有すると考えられている。亜鉛腐食生成物による防食効果については,多くの研究があり,亜鉛腐食生成物層の緻密性や密着性が腐食環境因子に対するバリア効果として作用することや, 塩化物環境で生成する亜鉛腐食生成物はアルカリ性を示すことで耐食性向上に寄与するなど,数多くの知見が報告されている3,4,5)。

一方,鋼材成分と亜鉛系表面処理の組み合わせに関する研究としては,Haradaらが,亜鉛めっきを施したSUS430やSUS304等のステンレス鋼を乾湿繰り返し試験や沖縄での実曝露試験に供し,耐赤さび性が改善することを報告している6)。そのメカニズムとして亜鉛による犠牲防食効果に加えて,腐食生成物のバリア効果によるカソード反応の抑制作用によって腐食電位の貴化が抑制されることで耐食性が向上する可能性を示唆している。しかしながら,上述のHaradaらの報告以外では,鋼材成分と亜鉛表面処理を組み合わせた場合の研究はほとんどない。

そこで,筆者らは,大気環境中での鋼の耐食性向上に有効とされるCr添加に着目し7),ステンレス鋼成分以下のCr添加であっても亜鉛系表面処理とを組み合わせることで,Cr単独添加では得られない優れた高耐食性の発現が得られるのではないかと考え,本研究を行った。

また,Matsushimaらは炭素鋼,3.5Cr添加鋼と4.0Cr-0.8Al添加鋼で46ケ月間の海水浸漬試験を行い,4.0Cr-0.8Al添加鋼の腐食減少量は,普通鋼の約半分,3.5Cr添加鋼の約2/3,さらに最大孔食深さは,3.5Cr添加鋼は炭素鋼と同様であるが,4.0Cr-0.8Al添加鋼では1/3弱に低減され,CrとAlの複合添加で優れた耐食性が発揮されると報告している8)。Tamada and TanimuraはこのCrとAl複合添加系の耐食性向上理由について,海水中におけるさび層の性状を調べ,固着した内層さびにCr,Alが濃縮しており,この内層さびの保護性によって耐食性が向上すると報告している9)。さらに,低合金鋼へのAl添加は高塩化物環境における耐食性向上に有効であるとの知見10)もあることから,Crと共にAlを複合添加した場合についても併せて検討した。

なお,橋梁,造船などで使用される厚鋼板の表面処理方法には,通常,亜鉛めっきではなく,無機Znリッチプライマが用いられることから,本研究の表面処理方法は無機Znリッチプライマを用いた。

Table 1に供試材の化学成分(mass%:以降,%と記す。)を示す。普通鋼は市販の厚み6 mmのSM490A鋼を用い,Cr添加鋼およびCr-Al添加鋼はCr濃度1~6%の範囲,Al濃度0.1~0.7%の範囲で実験室的に作製した。Cr-Al添加鋼では,強度の調整の観点から炭素濃度を低減した。いずれも真空溶解炉を用いて20 kgのインゴットを鋳造し,その後,インゴットを温度1100°Cで60分加熱し,仕上げ温度740°Cで5 mm厚さまで熱間圧延し,室温まで空冷後,950°CのAr雰囲気で15分間熱処理した。かかる鋼板の表層から人工海水乾湿繰り返し試験用(以降,CCT試験と記す。)と電気学測定用の2種類の腐食試験片を作製した。

| C | Si | Mn | P | S | Cr | Al | |

|---|---|---|---|---|---|---|---|

| Mild Steel | 0.12 | 0.35 | 1.37 | 0.011 | 0.003 | ||

| 1Cr | 0.12 | 0.20 | 0.94 | 0.015 | 0.005 | 1.01 | 0.026 |

| 3Cr | 0.12 | 0.20 | 0.92 | 0.014 | 0.005 | 3.04 | 0.026 |

| 5Cr | 0.12 | 0.20 | 0.95 | 0.014 | 0.005 | 5.01 | 0.026 |

| 6Cr | 0.12 | 0.20 | 0.95 | 0.014 | 0.005 | 6.01 | 0.026 |

| 6Cr-0.1Al | 0.02 | 0.25 | 0.50 | 0.010 | 0.0011 | 6.07 | 0.09 |

| 6Cr-0.5Al | 0.02 | 0.25 | 0.51 | 0.010 | 0.0010 | 5.97 | 0.49 |

| 6Cr-0.7Al | 0.02 | 0.26 | 0.50 | 0.010 | 0.0017 | 6.03 | 0.70 |

CCT試験には,60Wまたは70W×150L×3t mmの寸法の試験片を鋼板から機械加工により作製して用いた。普通鋼,Cr添加鋼は,裸材と無機Znリッチプライマ塗布材の2種類,Cr-Al添加鋼は無機Znリッチプライマ塗布材のみとした。裸材は,機械研削仕上げ後,初期重量と板厚測定を行った。その後,裏面・端面は変性エポキシ樹脂でシール塗装し,供試材とした。無機Znリッチプライマ塗布材は,ショットブラスト後,刷毛にて試験片表面に残存したブラスト粒子を除去し,初期重量と初期板厚を測定した。ブラスト後表面にエアスプレーにて無機Znリッチプライマを15 μm狙いで塗布した。無機Znリッチプライマはニッペジンキ1000QC(日本ペイント(株)社製)を用い,試験片下部に巨視的な欠陥を模擬するためにカッターにてクロスカットを入れ,裏面・端面は変性タールエポキシ樹脂でシール塗装した。

なお,Cr-Al添加鋼は,短期評価を目的として,Zn含有量が少ない無機Znリッチプライマ(ニッペセラモIT:日本ペイント(社)製)を用いた。試験片の裏面・端面はニッペセラモITで刷毛塗り塗装した。

2・1・2 電気化学測定用試験片電気化学測定にはTable 1に示す試験材の内,普通鋼,5Cr鋼,6Cr鋼を用いた。これらの鋼板から10W×20L×3t mmの試験片を切り出し,試験面を全面湿式#600研磨後,アセトンにて脱脂し,熱風乾燥後,測定面積0.5 cm2を残してそれ以外をシリコン樹脂で被覆し,乾燥したものを電気化学試験片とした。

2・2 CCT試験および電気化学測定 2・2・1 CCT試験条件および評価方法CCT試験条件はMutoら11)によって高塩化物環境下でのステンレス鋼の耐発さび性評価に用いられた①人工海水噴霧:35°C×4hr.②乾燥:60°C 10-15%RH(相対湿度)×2hr.③湿潤:50°C 95%RH以上×2hr.を1サイクルとした試験条件を用いた。試験機は,複合腐食試験装置ISO-3-CYAR-S(スガ試験機製)を用い,最長1125サイクル(375日間)までCCT試験を実施した。

普通鋼,Cr添加鋼の裸材は90サイクル(30日間)のCCT試験を実施し,試験片の外観撮影後,60°Cに加温したインヒビター(ネオレスチン)0.3 mass%を含む10 mass%硫酸中に浸漬し,スポンジにて除さびした。除さび後試験片の外観撮影,重量測定,板厚測定を行った。普通鋼およびCr添加鋼の無機Znリッチプライマ塗布材は,CCT試験後の試験片の写真撮影を実施し,赤さび発生時間と耐赤さび性について評価した。赤さび発生時間については,およそ21サイクル(7日間)毎に試験片表面を観察し,外観上,赤さびが認められた時間を赤さび発生時間とした。耐赤さび性は1125サイクル後の腐食試験後の見かけの赤さび発生面積率で評価した。赤さび発生面積率は腐食試験後の外観を写真撮影し,画像処理(Photoshop Elements 2.0 しきい値100~120で2値化)で算出した。

また,無機Znリッチプライマ塗布した6Cr-Al添加鋼は,CCT試験を459サイクル(153日間)実施し,Cr添加鋼同様の方法で外観観察,見かけの赤さび面積率,腐食減耗量を求めた。なお,腐食減耗量は部分的に裏面からの減肉が認められたため,ポイントマイクロメータによって,板厚減少量による最大腐食深さで求めた。

2・2・2 電気化学測定方法普通鋼およびCr添加鋼の電気化学測定には,人工海水(アクアマリン)と炭酸塩pH標準液(小林化学製 pH10.02)を体積比で1.7:1.0の割合で混合させてpH9.2に調整した試験溶液と,人工海水と純水を同様に体積比1.7:1.0の割合で混合させてpH8.2に調整した試験溶液を用いた。試験溶液量は約150 mlで,電気化学測定には東方技研製のポテンショスタット(DIFFERENTIAL AMP2025)を用いた。なお,測定直前に試験面を乾式で研磨して大気生成皮膜を除去した。試験溶液は,常時Arガスを通気して脱気した状態の静止溶液中に試験片を浸漬させ,浸漬電位からアノード分極を行った。掃引速度は20 mV/minとした。対極には白金を,参照電極には飽和KClの銀/塩化銀電極を用いた。

2・3 腐食生成物層の解析1125サイクルCCT試験を実施した無機Znリッチプライマ塗布材からX線回折測定用,断面観察用およびpH測定用のサンプルを採取した。断面観察用サンプルは,20W×10L×3t mmに乾式切断し,埋め込み後,アルコールを用い,#1500番手まで研磨を行った後,アルミナバフ研磨にて鏡面研磨仕上げしたサンプルを用いた。X線回折測定は,20W×10L×3t mmに乾式切断したサンプル表面を測定した。測定装置は,X線回折装置SmartLab((株)リガク製)で,X線源Co-Kα(λ=1.79 Å),スキャン範囲2θ=5~110°,スキャン速度2.0°/min,0.02°ステップの条件で測定した。また,塩化物環境下での亜鉛腐食生成物層のpHを把握するため,1125サイクル腐食試験後の白さび表面に5%NaClを約1~2 μl滴下し,pH試験紙を接触させて,約1分程度経過した後の色の変化からpHを求めた。

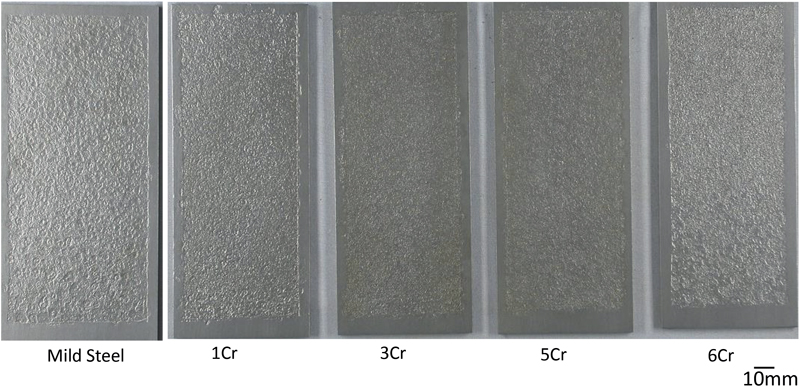

裸材の普通鋼とCr添加鋼のCCT試験90サイクル後の除さび前後の外観写真をFig.1およびFig.2に示す。普通鋼,Cr添加鋼ともに試験片全面が赤さびで覆われ,除さびすると全面凹凸の様相であり,Cr添加量の最も多い,6Cr鋼でも孔食は認められなかった。

Appearance of bare surface samples after CCT for 90 cycles (Before removing corrosion products).

Appearance of bare surface samples after CCT for 90 cycles (after removing corrosion products).

Fig.3に各種試験材の平均腐食減耗量を示す。腐食減耗量は重量減少量を試験面積と試験片の密度で除して求めた。普通鋼は0.26 mm,1Cr鋼は0.25 mm,3Cr鋼は0.34 mm,5Cr鋼は0.35 mm,6Cr鋼は0.32 mmとなり,Cr添加鋼は普通鋼と同等か,逆にCr添加量の増大によって若干,耐食性が劣化する傾向が認められた。一般的に,Cr添加は,Schmitt and Mullen7)のFe-Cr合金の屋外環境における8年間の曝露試験結果のように大気環境での耐食性向上に有効な元素であるが,Kihiraら12)は,Fe-Crの2元系合金を飛来塩分付着量1.3 mg/dm2/d(mdd)の高塩化物環境となる千葉県君津市の製鉄所西岸壁において,1年間の曝露試験を実施した結果,数%のCr添加は逆に腐食速度を増加させることを報告している。また,Kashimaら13)はFe-Cr2元系合金の耐食性に及ぼすCr添加の影響とその作用について新潟県の上越(飛来塩分量:0.4 mdd)および沖縄県の宮古島(飛来塩分量1.1 mdd)の2箇所で2年間大気曝露試験を実施した結果,高塩化物環境となる宮古島では,0Cr鋼に比べ,1%,2%Cr添加では板厚減少量が大きく,Cr添加が耐食性を劣化させるが,宮古島に比べ,飛来塩分量の少ない上越ではCr添加に伴い耐食性が向上することを報告している。Kashimaらは,高塩化物環境では,腐食のアノード部で溶出したFe2+が空気酸化によってFe3+となる反応が促進されるため,その結果,Fe3+の加水分解反応によるpH低下によって腐食速度が増加することに加え,Cr添加鋼では,鋼材から溶出したCr3+の加水分解反応による更なる低pH化によって,Cr添加鋼の腐食速度が増加する機構を提案している。また,Crは耐酸性に劣る元素であることから,上記のような低pH環境では,鋼のアノード溶解反応速度を増加させることも考えられる。ただし,飛来塩分量が少ない比較的マイルドな腐食環境の場合は,低pH化要因であるFe3+の生成,Cr3+の溶出が抑制され,pH低下を生じすにCr添加による耐食性向上が生じると考察している。Fig.3に示した1Cr鋼の腐食量を1年間の腐食損耗量に換算すると約3.0 mm(0.25 mm/ケ月×12ケ月)となる。これは前述のKihiraらの高塩化物環境での1年間の曝露試験の約2~3倍程度の値である。すなわち,本研究で用いたCCT試験は,岸壁曝露試験よりも厳しい腐食環境であることがわかる。本試験で用いたCCT試験においてFig.3に示したCr添加鋼で腐食量が増大したのは,溶出したCr3+の加水分解反応によって腐食界面が低pH化し,腐食減耗量が増加したものと考えられる。

Effect of Cr content on average corrosion loss in CCT.

無機Znリッチプライマ塗布材のCCT試験(1125サイクル)後の外観写真をFig.4に示す。3%超のCr添加によって赤さび発生が有効に抑制されていることがわかる。Fig.5はFig.4に示した試験片の見かけの赤さび面積率の測定結果を示す。赤さび面積率は,普通鋼:79%,1Cr鋼:90%,3Cr鋼:75%,5Cr鋼:46%,6Cr鋼:7%であり,普通鋼と比較して,1Cr,3Cr鋼はほぼ同等であるが,5Cr鋼では,6割程度に抑制され,無機Znリッチプライマとの組み合わせによって赤さび面積率が低減した。更に,6Cr鋼では普通鋼の1/10程度,5Cr鋼の1/6程度に低減され,6Cr鋼で,著しい赤さび低減が認められた。

Appearance of Zn-primer painted samples after CCT for 1125 cycles.

Effect of Cr content on the apparent area of rust in CCT (1125cycles).

Fig.6に赤さび発生時間に及ぼすCr添加量の影響を示す。赤さび発生時間は,普通鋼,1Cr,3Cr,5Cr鋼はほとんど変わらず345~420サイクル程度であるが,6Cr鋼では赤さび発生までに945サイクル要し,5Cr鋼と比べ,2倍以上の赤さび発生時間となった。以上,裸材と異なり無機Znリッチプライマ塗布したCr添加鋼では,5Cr鋼以上で耐赤さび性が向上することがわかった。特に,6Cr鋼では,5Cr鋼と比較しても無機Znリッチプライマとの組み合わせで著しい耐赤さび性向上が得られることが判明した。

Effect of Cr content on initiation time of rust in CCT.

Cr添加鋼への無機Znリッチプライマ塗布がいかなる理由で高耐食化をもたらしたかを明らかにするために,CCT試験後の試験片の断面観察を行った。Fig.7に6Cr鋼の鋼材表面の白さび部の断面光学顕微鏡観察結果を示す。腐食生成物層内には数μm程度の白色の残存金属Zn粒子が認められたが,全体的に35 μm程度厚みの均一な腐食生成物層を形成しており,地鉄の腐食は認められなかった。

Optical microphotographs of cross-section of rust layer on Zn primer painted sample after CCT for 1125 cycles.

Fig.7に示した箇所の断面EPMA観察結果をFig.8に示す。腐食生成物層には,全体的にZnやOが分布しており,Fe,Crは認められず,地鉄界面にClの濃縮が認められた。

EPMA analysis results of cross-section of rust layer on Zn primer painted steel after CCT for 1125 cycles.

なお,断面中央部付近に直径20 μm程度の円形や楕円形のMgとSiとOが濃縮した箇所が認められたが,これは無機Znリッチプライマのバインダによるものと考えられる。ただし,Mgは,バインダ部分を除くと表層側に濃縮している傾向が認められ,これはCCT試験に用いた人工海水中に含まれるMgCl2由来によるものと考えられる。

従って,腐食生成物層は,残存金属Zn粒子を含む亜鉛系の腐食生成物層が全面的に形成されている。また,粒子同士が接触した金属Zn粒子は認められず,犠牲防食が作用しない状況であるにも関わらず,素地のCr添加鋼は腐食が認められなかった。

次に腐食生成物のX線回折測定結果をFig.9に示す。腐食試験後の試験片表面から,金属Znの他に,ZnO(酸化亜鉛),Zn5(OH)8Cl2・H2O(simonkolleite),NaZn4(SO4)(OH)6Cl(H2O)6(Gordaite),CaCO3(Aragonite)などが認められ,無機Znリッチプライマの経年劣化に伴う腐食生成物組成も,高塩化物環境において亜鉛めっき鋼板で知見14)されているような腐食生成物組成と同様のZnOやZn5(OH)8Cl2・H2Oおよび硫酸塩を含むNaZn4(SO4)(OH)6Cl(H2O)6であることがわかった。

X-ray diffraction patterns of Zn-primer painted sample after CCT for 1125 cycles.

X線回折測定ではMgを含む腐食生成物が同定されなかったが,Matsumotoらは,MgCl2溶液を噴霧後,腐食試験した亜鉛めっき鋼板の腐食生成物をFT-IR測定を用い,亜鉛腐食生成物中のMgをMg(OH)2と同定している15)。Fig.8に示した断面EPMA分析結果で,表層に存在したMgはMatsumotoら同様にMg(OH)2と推定され,今回XRD測定で同定できなかったのは非晶質のMg(OH)2であったためと考えられる。

前述のように亜鉛腐食生成物はアルカリ性を示すとの報告4,5)があることから,pH試験紙を用い腐食試験後の亜鉛腐食生成物のpH測定を実施した。測定結果をFig.10に示すが,亜鉛腐食生成物はpH9~10程度の弱アルカリ性を示した。これは,Mg(OH)2を含む亜鉛腐食生成物によってもたらされたものと考えられる。

Measurement result of pH on corrosion products of Zn-primer painted sample after CCT for 1125 cycles.

従来,亜鉛めっき鋼板では,亜鉛腐食生成物層の緻密性や密着性が腐食環境因子に対するバリア効果として作用することが報告3)されている。しかしながら,本試験で用いた無機Znリッチプライマ塗布材では亜鉛腐食生成物層の地鉄界面でCl濃縮が認められた。本結果から,Cr添加鋼の耐食性向上理由が亜鉛腐食生成物層のバリア効果によるものとは考えにくい。

Fig.10に示した亜鉛腐食生成物の弱アルカリ性によって鋼材腐食に伴う地鉄界面の低pH化が抑制され,その結果,Cr添加と無機Znリッチプライマ塗布と組み合わせることで,耐食性向上が生じたものと考えられる。しかしながら,Fig.6に示したCr添加量5%と6%間の顕著な耐赤さび性の違いについては亜鉛腐食生成物の低pH化抑制のみでは十分に説明できない。

そこで,Fig.10に示した亜鉛腐食生成物層のpH9~10の弱アルカリ化に着目し,pH8.2およびpH9.2に調整した約2/3の塩化物濃度の人工海水中で普通鋼,5Cr鋼,6Cr鋼のアノード分極測定を実施した。Fig.11,Fig.12に測定結果を示す。pH8.2に調整した約2/3人工海水中では,自然浸漬電位(以下,SSEで表示)は普通鋼:−433 mV,5Cr鋼:−314 mV,6Cr鋼:−312 mVであり,5Cr鋼と6Cr鋼はほぼ同様であった。また普通鋼,5Cr鋼,6Cr鋼,いずれの鋼種ともに電位の上昇に伴い電流密度は単調に増大する活性溶解挙動を示した。一方,pH9.2の弱アルカリ性に調整した人工海水中では普通鋼:−447 mV,5Cr鋼:−328 mV,6Cr鋼:−322 mVとなり,pH8.2に調整した人工海水と同様の自然浸漬電位を示した。ただし,アノード分極挙動は,普通鋼は活性溶解挙動を示したのに対し,5Cr鋼は−272 mV程度で,若干,電位の上昇に伴い電流密度が増大しない不動態化領域が観察されたが,その後,活性溶解挙動を示したのに対し,6Cr鋼は電位の上昇に伴い電流密度が増大しない不動態化領域が−35 mV程度まで観察され,その後,電位の上昇に伴い電流密度の増大が認められた。従って,6Cr鋼の著しい赤さび抑制は,亜鉛腐食生成物層の弱アルカリ化に伴う,不動態化によるものと考えられる。

Anodic polarization curves of mild steel, 5%Cr and 6%Cr in 2/3 artificial sea water.

Anodic polarization curves of mild steel, 5%Cr and 6%Cr in mixed solution of artificial seawater and standard buffer solution, with pH 9.2.

Fig.13および14に無機Znリッチプライマ塗布したCr-Al添加鋼の人工海水CCT試験後459サイクルの外観写真と赤さび発生時間を示す。Fig.13からAl添加量が多いほど赤さび発生面積が低減しているが,Fig.14に示すようにAl添加量によらず赤さび発生はいずれも120サイクル後であり,Al添加による赤さび発生時間の向上は認められなかった。Fig.15に6Cr-Al添加鋼の見かけの赤さび面積率の経時変化を示すが,270サイクル以降,Al添加によって見かけの赤さび面積率の増加が著しく抑制されることが判明した。459サイクル後では,0.1Alで42%,0.5Alで29%,0.7Alで18%とAl添加量の増加に伴い,顕著な赤さび面積率の低減が認められた。

Appearance of Zn-primer painted samples after CCT results for 459 cycles.

Effect of Al content of 6Cr-xAl alloy on initiation time of rust in CCT.

Dependence of apparent rust area for 6Cr-0.09, 0.49 and 0.70Al alloys on test cycle in CCT.

なお,2・1で述べたように上述の無機Znリッチプライマを塗布したCr-Al添加鋼は,加速評価を目的に亜鉛含有量の少ない無機Znリッチプライマを使用しているため,Fig.4やFig.6に示す無機Znリッチプライマを塗布したCr添加鋼に比べ,赤さび発生までの時間が短い。

Fig.16に除さび後のCr-Al添加鋼の459サイクル後の外観を示す。0.1Al添加では,試験片全面で腐食による凹凸が認められたが,0.5Al,0.7Al添加では,クロスカット部近傍で凹凸が認められた。これは,Fig.14に示した試験後の外観観察結果と合致する。腐食試験後(459サイクル)の最大腐食深さをFig.17に示すが,0.1Al:0.32 mm,0.5Al:0.20 mm,0.7Al:0.18 mmとなり,Al複合添加の増加に伴い,最大腐食深さも低減することが判明した。以上,無機Znリッチプライマを塗布した6Cr鋼へのAl添加は,Fig.14に示したように赤さびの発生時間には,影響を与えず,Fig.15およびFig.17に示したように赤さびの進展,最大腐食深さの低減に有効に作用することが判明した。すなわち,Al添加は,6Cr鋼基材の腐食進展を有効に抑制する効果を有する。

Appearance of Zn-primer painted samples after CCT for 459 cycles (After removing corrosion products).

Effect of Al content on maximum corrosion depth of 6Cr-Al alloys in CCT for 459 cycles.

Al添加による塩化物環境下での耐食性向上機構について,Nodaら16)は,純Feに0.8Alを含有した,Fe-0.8Al鋼の乾湿繰り返し環境下でのさび層のイオン選択透過性の評価を行い,Fe-0.8Al合金上に形成されるさび膜はカチオン選択透過性であることを報告している。Nishimuraら17)は,千葉県銚子市の日本ウエザリングテストセンター(飛来塩分量:0.3 mg/dm2/day)に100×50×2 mmのJIS-SM相当の炭素鋼に0.8Alを含有したAl添加鋼を3年間曝露後,さび組成を解析した結果,ナノサイズのAl含有鉄酸化物の濃化層が幾層にも形成され,物理的,電気化学的バリア層を形成することを報告している。また,Cr-Al添加鋼では,緒言で述べたように,海水中で4.0Cr-0.8Al鋼は固着したさび内層にCr,Alの濃縮層を形成し,酸素の拡散を抑制する保護性さびの形成によって耐食性が向上することが報告されている9)。以上の知見から,本研究で得られたAl添加の効果は,上記のいずれかの機構でCr含有鋼へのAl添加によって腐食進展抑制に有効に作用した可能性は考えられる。しかしながら,上記知見は,本研究とは異なり,いずれも裸材の研究結果であり,鉄さび層へのCr,Al添加の影響だけでなく,亜鉛腐食生成物を含むCr,Al合金添加のさび層を検討する必要がある。本研究で判明した無機Znリッチプライマを塗布したCr-Al添加鋼の腐食抑制機構については今後の検討課題である。

人工海水CCT試験を用いて裸および無機Znリッチプライマを塗布したCr添加鋼およびCr-Al添加鋼の耐食性を検討した結果,以下の知見を得た。

(1)人工海水CCT試験での裸材のCr添加鋼の腐食損耗量は,普通鋼同等か,あるいはCr添加量の増大によって若干,腐食損耗量が増加する傾向が認められた。

(2)人工海水CCT試験での無機Znリッチプライマを塗布した普通鋼とCr添加鋼では,赤さび面積率は1Cr,3Cr鋼は普通鋼とほぼ同等であったが,5Cr鋼では,2/5程度,6Cr鋼では,1/10程度まで低減し,赤さび面積率の抑制が認められた。

(3)無機Znリッチプライマを塗布した6Cr添加鋼では,著しい赤さび面積率の低減および赤さび発生時間の長時間化が認められた。これは,亜鉛腐食生成物によってもたらされる弱アルカリ化と6Cr添加に伴う不動態化によるものと考えられる。

(4)無機Znリッチプライマ塗布した6Cr-Al添加鋼では,Al添加量の増加に伴い,見かけの赤さび面積率および最大腐食深さの低減が認められた。