2015 Volume 101 Issue 5 Pages 293-299

2015 Volume 101 Issue 5 Pages 293-299

For the purpose of edge crack control in hot rolling of 36%Ni-Fe alloys, a high temperature tensile test and laboratory-scale hot rolling experiment were carried out. Intergranular oxidation has been considered to be one of the major factors in edge cracking. Edge cracks which initiate from intergranular oxidation grow to the inner side along coarse grain boundaries as the thickness reduction ratio increases. The depth of intergranular oxidation increases at higher reheating temperatures. However, recrystallization occurs at the crack tip, and this has the effect of suppressing crack growth. This suggests that promoting recrystallization during hot rolling by increasing the reheating temperature, rather than inhibition of intergranular oxidation as such, is effective for suppressing edge cracking.

36%Ni-Fe合金鋼は,自発体積磁歪効果により常温での熱膨張係数が小さいことを特徴とし,その特徴を活かして電子部品用途などに広く使用されてきた1,2,3)。高Ni-Fe合金鋼は,オーステナイト単相として凝固するため,不純物の偏析が大きく,また粗大な柱状晶を形成しやすい4,5)。さらに,高温加熱すると粒界が選択的に酸化しやすい性質がある6)。そのため熱間延性は良好ではなく,熱間加工時に粒界割れによる表面割れやエッジ割れが発生しやすい難加工材料とされている7,8)。36%Ni-Fe合金鋼板の工業的な製造にあたっては,鋼片を鍛造や分塊圧延で組織を微細化してから再加熱し,熱間圧延を施すなど多工程が必要であり,より効率的な製造工程が求められていた。

これまで,高Ni-Fe合金鋼の熱間加工性の向上に関して,様々な観点からの研究が報告されている。化学成分に着目した研究は古くから行われており,熱間延性に及ぼすMn,S,Al,Bなどの添加元素の影響についての研究が報告されている5,6,9)。また,高温酸化に及ぼす添加元素の影響10)や粒界酸化を抑制するために無酸化雰囲気での加熱方法7)なども報告されている。

筆者らは,36%Ni-Fe合金鋼の熱間加工性に関する検討の一環として,加熱炉内でのスラブの熱応力変形挙動に着目した検討を行った11)。スラブの昇温過程で生じる断面温度差によりスラブ表層に引張応力が作用しうることを示し,低ひずみ速度下では粒界破壊のため熱間延性が著しく低下することと相まって,表面割れやエッジ割れなどに影響を及ぼす可能性を明らかにした。そして,加熱炉内での表面割れやエッジ割れなどを防止するための適切な昇温パターンを提示した。

本報では,36%Ni-Fe合金鋼の熱間加工性に関し,特に熱間圧延でのエッジ割れを防止を目的に,材料の加熱温度に着目して検討を行った。鋼板の熱間圧延では,圧延張力を付与しない粗圧延でも圧延材端部では材料が幅方向に広がるために,圧延方向に引張応力が作用しエッジ割れが発生する。エッジ割れ防止は製品歩留まりの低下だけでなく,その後の薄引き圧延での板破断を引き起こす原因となり重要な課題である。材料の加熱温度は,エッジ割れの要因である粒界酸化および熱間延性の両面に影響を与える因子である。そこで,高温引張試験と熱間圧延実験により,36%Ni-Fe合金鋼の熱間加工性,特にエッジ割れに及ぼす加熱温度の影響について調査した。

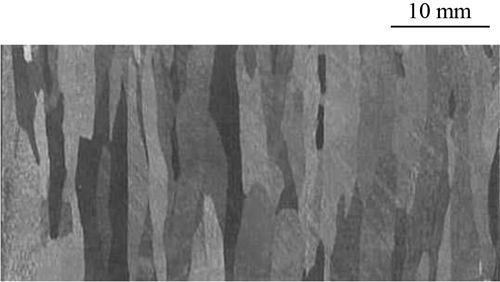

Table 1に今回検討の対象とした36%Ni-Fe合金の化学成分の範囲を示す。また,Fig.1に実験で使用した36%Ni-Fe合金鋼の金属組織写真を示すが,粗大な柱状晶組織により形成されている。

| C | Si | Mn | P | S | Ni | Fe |

|---|---|---|---|---|---|---|

| ≦ 0.005 | ≦ 0.15 | 0.20~0.40 | ≦ 0.005 | ≦ 0.002 | 35.0~36.5 | Bal. |

Microstructure of the as-cast 36%Ni-Fe alloy.

Fig.2に36%Ni-Fe合金鋼試験片を大気中にて1423 Kで7200 s加熱した後の断面写真の例を示す。36%Ni-Fe合金は,高温酸化によって表層スケールの下に粒界酸化や内部酸化層(金属/酸化物混合層)からなるサブスケールを形成する典型的な合金である。Fig.2において,内部酸化層から地鉄側に向かって粒界が優先的に酸化された直線状の粒界酸化部が伸びていることがわかる。

Cross section of oxidized 36%Ni-Fe alloy.

筆者らはこれまで,高Ni-Fe合金鋼の粒界酸化の成長挙動について検討し,粒界酸化深さが加熱温度および均熱時間に対して放物線則で表せることを示し,スケール生成式を提示している12)。このような粒界酸化が生じた鋼材を熱間圧延すると,粒界酸化部がくさび状に口を広げエッジ割れや表面疵の要因になるとみなされてきた6,7,8)。

2・2 高温引張試験条件36%Ni-Fe合金鋼の粒界酸化が熱間延性に及ぼす影響を調べるため,Fig.3に示すような丸棒試験を用いて大気雰囲気下での高温引張試験を行った。ここで,試験片のゲージ部はφ6 mm×16 mmであり,Fig.2に示す柱状晶組織を横切る方向に採取した。

Dimensions of tensile test specimen.

高温引張試験では,大気中で誘導加熱により試験片に所定の加熱を施し,Arガス吹き付けにより冷却速度を制御した。基本的なヒートサイクルをFig.4に示す。1423 Kで300 sの均熱保持を行ったのち,1073~1373 Kの試験温度まで冷却して30 sの保持時間を取り引張試験をした。ひずみ速度は,熱間粗圧延を想定して,10 s−1とした。また,粒界酸化の影響を比較するため,1423 Kでの均熱保持時間を3600 sとして,試験温度を1273 Kとした条件での引張試験も行った。

Heat cycle in high temperature tensile test.

破断後はスケールが生成しないようにArガス吹き付けにより急速に冷却した。熱間延性は,引張破断後の破断面の面積を測定し,断面減少率(破断面の絞り値) で評価した。

2・3 熱間圧延実験条件熱間圧延での熱間加工性,特にエッジ割れに及ぼす加熱温度の影響を調べるため,ラボ圧延機を用いた熱間圧延実験を行った。Table 2に圧延実験条件を示す。圧延機にはワークロール径200 mmの2段圧延機を使用した。試験片はFig.2に示す金属組織を有する36%Ni-Fe合金鋼スラブから,圧延方向が柱状晶組織を横切るように切り出した。そして,Fig.5に示すように先端を14 mm,尾端側を30 mmとなるように圧延方向で連続的に厚みを変化させた形状に加工した。このようなウェッジ形状の試験片を一定のロールギャップで圧延することにより,1パス圧延で同一の試験片中で圧下率を変更した条件を得ることができる。本実験では,ロールギャップを15 mmに設定したので,最大圧下率は50%である。

| Rolling mill | 2-Hi mill |

|---|---|

| WR diameter | 200 mm |

| Rolling velocity | 83 mm/s |

| Material | As cast 36%Ni-Fe alloys |

| Thickness | Top 14 ~ Bottom 30 mm (Wedged shape) |

| Width | 50 mm |

| Reheating temp. | 1323, 1493 K |

| Soaking time | 7200 s |

| Reduction rate | 0 ~ 50% |

Schematic view of laboratory rolling using tapered test piece.

試験片の加熱には,大気雰囲気の電気加熱炉を使用し,試験片内部に熱電対を埋め込んで温度を測定した。加熱条件は実機熱間圧延を想定して,加熱温度は1323 Kおよび1493 Kの2条件とし,均熱時間7200 sを確保したのちに圧延を行った。なお,試験片を加熱炉から取り出して圧延機に装入するまでの搬送時間はおよそ10 sである。

圧延後の試験片は空冷し,側面のエッジ割れ挙動について観察した。

Fig.6に高温引張試験における温度と断面減少率の関係を示す。引張試験温度が1300 K以上であれば断面絞り率は100%に近い高い延性を示すが,温度が低くなると断面減少率は徐々に低下することがわかる。試験温度1273 Kでは,1423 Kでの均熱時間を3600 sとした条件での試験結果もプロットしているが,断面減少率は均熱時間300 sの場合とほぼ同等である。

Effect of deformation temperature on hot ductility of 36%Ni-Fe alloy.

Fig.7に1423 Kでの保持時間を300 sおよび3600 sとし,試験温度を1273 Kとした条件について熱間引張試験後の試験片の破断部近傍の断面写真を示す。いずれも試験片表層にはスケールが生成しており,破断先端部は絞れているものの,先端部以外の部分で多数のクラックが観察される。Fig.7(a)の300 s均熱保持の場合には,薄い外部スケールおよびそれと同程度の厚みの内部スケールが観察され,局所的にスケール剥離している部分がある。クラックは一部地鉄にまで達しているものの比較的軽度である。一方,(b)の3600 s均熱保持の場合ではスケール生成はより一層顕著であり,外部スケールは300 μm超の厚みであるが大半が剥離しており,大部分の場所では200~300 μmの内部スケールだけが観察された。また,地鉄のクラックは1 mm近くの深いものもあった。Fig.8に3600 s均熱保持材について観察面を硝フッ酸腐食し金属組織を現出させた断面写真を示すが,これらクラックは結晶粒界に沿ったものであることがわかる。また,絞り性が良好な先端部では,微細な再結晶粒が認められる。

Cross section of 36%Ni-Fe alloys after tensile test. (Held for 300/3600 s at 1423 K in air, tensile test at 1273 K)

Metallographic structure of 36%Ni-Fe alloys after tensile test. (Held for 3600 s at 1423 K in air, tensile test at 1273 K)

このように高温引張試験からは,36%Ni-Fe合金鋼の熱間加工性を阻害する要因として,加熱中に生じる粒界酸化に起因するクラックが指摘されるものの,絞った部分では再結晶粒が確認されており,再結晶の影響も考慮する必要があることが示唆される。

3・2 熱間圧延実験結果次に熱間圧延での加工性の評価として,ラボ圧延実験結果を述べる。今回の実験では,Fig.5に示す厚み14~30 mmのウェッジ形状の試験片を用いて,ロールギャップを15 mmに設定して圧延を行った。圧延後の試験片において,板幅方向の幅広がりが平均で約10%生じていた。その影響も考慮して圧下による厚み変化と長手方向伸びの関係から圧延後試験片の長手方向各位置での圧下率分布を算出した。Fig.9に,圧延前後の試験片の長手方向厚みおよび圧延後の圧下率分布を示す。なお,本実験において,ウェッジ形状部と尾端の平行部での圧延挙動に差異は観察されなかったので,ウェッジ形状による非定常圧延の影響は小さいとみなせる。

Schematic view of laboratory rolling using tapered test piece.

試験片を加熱炉から取り出して圧延機に装入するまでの搬送時間はおよそ10 sであったが,この間の空冷による試験片の温度降下は,差分法による伝熱計算13)により計算した.Fig.10に示すように,試験片表層部での温度降下は中心部に比べて大きく,1493 K加熱では約60 K,1323 K加熱では約40 Kである。ここで,空冷による熱伝達係数は11.6 W/m2K,ふく射率は0.8を使用した。

Temperature of test piece.

Fig.11に熱間圧延後の試験片において,圧下率0,20,40%相当の位置での側面写真を示す。圧下率0%すなわち加熱ままでは,側面には軽微な縦筋状の模様が生じている。圧下率が20%および40%の側面では,縦筋状の模様は明瞭になり,クラックと認識できる。加熱温度が1493 Kと1323 Kの場合を比較すると,高温の1493 K加熱の場合の方がクラックと認識できる縦筋模様が多いことがわかる。しかしながら,1323 K加熱での圧下率40%の側面において,中央上方に大きくクラックが生じているのが観察される。

Side surface of rolled test piece.

次に,圧延後の試験片をFig.12のように板厚中心にて水平に切り出し,側面近傍のクラック形態について詳細な観察を行った。Fig.13に圧下率0,20,40%相当位置での試験片側面近傍の水平断面の写真を示す。圧下率0%すなわち加熱ままでは,外気に接する側面側から外部酸化,内部酸化および粒界酸化が生じている。ただし,1493 K加熱では外部スケールはほとんど剥離している。1493 K加熱での粒界酸化の長さは400~500 μm程度であるのに対して,1323 K加熱での粒界酸化の長さは200~300 μm程度と短い。粒界酸化の形態はいずれも直線状である。ここで粒界酸化の深さは,外部スケールと内部スケールの境界部を基準として深さで評価した。圧下率20%では,1493 K加熱での粒界酸化は長さ500 μm超とやや大きくなり,クラック尾端の幅が200~300 μmに広がったくさび状のクラックになった。1323 K加熱で圧下率20%では,粒界酸化の先端が500 μm超まで伸展し,尾端の幅も広がり1493 K加熱の場合と同程度の大ききのクラックが生じている。圧下率40%になると,1423 K加熱では,クラックの尾端側は1 mm超まで拡大するが,深さは500 μm程度であり伸展はしていない。なお,圧下率の増大にともない内部酸化層の厚みが減少しているのは,圧延材が伸張しているためである。一方,1323 K加熱の場合には,圧下率40%でクラックの深さは2 mm超まで拡大している。このクラックが,Fig.11の側面写真で観察された大きなエッジクラックに相当していると推定される。

Observed area of edge crack.

Edge crack at side portion of rolled test piece.

このように,熱間圧延実験からは,加熱温度が低い場合には初期の粒界酸化は軽微であるが,圧延加工の伸展とともに,大きなエッジクラックが発生することがわかる。一方,加熱温度が高い場合には,初期の粒界酸化の深さからクラックがそれほど伸展しないことがわかる。

はじめに,本実験における粒界酸化の深さの妥当性について検証する。Table 2に示した熱実験条件について,36%Ni-Fe合金鋼の酸化深さの成長速度式12)により,粒界酸化深さL1(μm)および内部酸化深さL2(μm)を算出する。

| (1) |

| (2) |

ここで,Tはスケール生成温度(K),tはスケール生成時間(h)である。

Fig.14に,均熱保持時間7200 s(2 h)のときの加熱温度と酸化深さの関係を示す。Fig.14によると,1493 K加熱の場合での粒界酸化深さは約430 μmで,1323 K加熱の場合では約240 μmであり,いずれの条件においてもFig.13に示した実験結果とおおむね一致している。また,内部酸化深さについても,実験結果と上式による計算結果はおおむね一致している。

Calculated oxidation depth and temperature of 36%Ni-Fe alloys.

よって,本実験における圧延前の粒界酸化深さが,1493 K加熱条件では1323 K加熱より2倍弱大きかったのは妥当であり,応力集中によるき裂伸展の観点からは,1493 K加熱条件の方が1323 K加熱より不利であると考えられる。しかしながら,その後の圧延過程において両加熱条件でのクラックの伸展が逆転しており,別な視点からの考察が必要となる。

そこで,粒界酸化の近傍での応力,ひずみを把握するための解析を行った。Fig.12のような圧延材の側面を含み板厚中心にて水平に切り出した面に対して,粒界酸化によるクラックを長さ0.5 mmの直線状スリットと仮定して与え,スリットに対して垂直方向に引張変形をさせたときの応力,ひずみ挙動について2次元FEM解析を行った。解析計算にはFEM汎用コードのAbaqusを使用し,0.05×0.05 mmのメッシュに分割した平面に対して両端部から引張り変形を付与した。

Fig.15に,圧延のごく初期段階に相当する圧下率0.5%相当でのFEM解析結果を示す。Fig.15(a)は相当応力,(b)は相当塑性ひずみの分布を示しているが,クラックの先端部近傍に応力が集中し,ひずみが生じていることがわかる。ここで,材料内部の平均的な相当塑性ひずみは0.006程度であるのに対して,クラック先端では0.1程度の相当塑性ひずみが生じている.また,応力およびひずみは切り欠きの先端から前後および内部側に向かって斜め方向に生じている。

FEM simulation of deformation behavior at edge portion. (Reduction rate: 0.5%)

したがって,圧延前の粒界酸化深さが大きい1493 K加熱の条件で圧延中にクラックが伸展せずに,粒界酸化の小さい1323 K加熱条件の方が圧延中にクラックが大きく伸展するメカニズムを説明するには,クラック先端近傍での応力,ひずみ挙動を踏まえて,再結晶による材料の延性向上の観点から考察する必要がある。

4・2 再結晶によるクラック伸展の抑止36%Ni-Fe合金鋼の熱間圧延実験におけるエッジクラック挙動について,再結晶の観点から考察する。Fig.16に,熱間圧延実験に用いた試験片側面近傍の観察面を硝フッ酸腐食させ金属組織を現出させた断面写真を示す。圧下率が0%,すなわち加熱ままに相当する試験片では,いずれの加熱温度においても粗大な結晶粒の金属組織であり,粒界に表層側の粒界に沿って粒界酸化が生じている。

Metallographic structure at side portion of rolled test piece.

加熱温度が低い1323 K条件の場合には,圧下率20%において,粒界を押し広げるような形でエッジクラックが拡大している。圧下率40%のときは,クラックは途中で屈曲しているように見えるが,これは左方からの結晶粒界との交差位置にて屈曲したものであり,結晶粒界に沿って内部に伸展していることがわかる。なお,粒界の近傍を含めて,結晶粒の大きさや形態には変化は見られない。

一方,加熱温度の高い1493 K条件の場合には,圧下率20%のときにクラック先端において微細な結晶粒が発現していることがわかる。Fig.15に示すように,クラック先端近傍ではひずみが集中しており,これは動的再結晶によるものと考えるのが妥当である。圧下率が40%になると,再結晶による微細結晶粒の領域はさらに広がっており,これによってクラックの伸展が抑えられていると推論される。

動的再結晶の発現条件は変形温度とひずみ速度で決まるとされている14)。また,動的再結晶のおこる温度域は静的再結晶のそれに比べてかなり高温側にあるとされ,例えば973 Kで静的再結晶が完了する18Cr-8Niステンレス鋼での動的再結晶温度が1373 K以上となる知見も報告されている15,16)。したがって,本実験での化学成分とひずみ速度条件においては,1323 K加熱および1493 K加熱条件による加工温度の中間に,動的再結晶の発現温度があったものと推定される。

以上のことから,36%Ni-Fe合金鋼の熱間圧延でのエッジ割れを抑制するためには,従来の粒界酸化の抑制とは逆の発想で,加熱温度を高くして動的再結晶を促進するという方法が示唆される。

なお,動的再結晶の発現条件は,合金元素や初期粒径などの材料条件,およびひずみ速度など熱間圧延条件に依存するので,最適な加熱温度はこれら条件を勘案して設定することが必要である。

36%Ni-Fe合金鋼の熱間延性,特に熱間圧延でのエッジ割れに及ぼす加熱温度の影響を調査し,以下の結論を得た。

(1)粗大な結晶粒組織を形成する36%Ni-Fe合金鋼では,結晶粒界に沿った粒界酸化が発生し,加熱温度が高いほど,また保持時間が長いほど酸化深さは大きくなる。この粒界酸化は,熱間圧延でのエッジ割れの大きな要因であり,粒界酸化を出発点としたエッジクラックは圧下率の増大にともない粗大な結晶粒界に沿って内部側に伸展する。

(2)加熱温度を高くすると,圧延の進行とともにクラック先端近傍では結晶粒が微細化されて,クラックの伸展を抑える作用がある。これは,クラックの先端近傍にて大きなひずみが生じて,動的再結晶が発現しているためである。

(3)エッジ割れを抑制するためには,粒界酸化の抑制とは逆の発想で,加熱温度を高くして熱間圧延時の動的再結晶を促進するという方法の有効性が示唆される。