2015 Volume 101 Issue 7 Pages 358-364

2015 Volume 101 Issue 7 Pages 358-364

Hearth rolls are used in continuous annealing furnace to produce thin steel sheet. The roll surface is usually coated by using thermal spraying, which has high adhesive strength and wears resistance. However, in the ceramics coating, thermal stress caused during heating and cooling process in the furnace may lead to debonding due to the low toughness of ceramics. In order to improve the heat resistance of the thermally sprayed coating, it is essential to evaluate the debonding strength. Generally, heat resistance of thermal spray coating is evaluated by thermal shock test prescribed by JIS H8304 although few research is available in terms of singular stress at the end of the interface for JIS specimen under thermal shock. This paper focuses on the intensity of the singular stress at the end of interface. Then, the most suitable conditions are discussed with varying the coating material and the coating thickness.

薄鋼板を生産する連続焼鈍炉内で用いられるハースロール(Fig.1(a))では,鋼板との耐凝着性や耐摩耗性向上のため,溶射によるコーティングが施されて使用されるのが一般的である。特にセラミック溶射は高温での優れた化学的安定性や高い硬度を有するため適用範囲の拡大が期待されている。一方でセラミックコーティング層の長時間使用にともなうはく離が課題となっており,炉の昇降温過程で作用する熱応力が主たる要因のひとつと考えられている。このため,通常のセラミック溶射は単層で用いられることは少なく,中間層として接着層を被覆して多層で用いられる。

Specimen for thermal shock test and the test conditions. (Online version in color.)

セラミック溶射の耐熱特性を向上させるためには,溶射被膜のはく離強度を正確に評価することが必要である。一般的にセラミック溶射の耐熱特性はJIS8304(2007)1)で規定される熱衝撃試験(Fig.1(b),(c))などで評価される。Mutohらは実験と有限要素解析により,耐熱衝撃破損特性について報告している2)。ところで異種材料接合の界面強度をより正確に評価するためには熱応力による特異応力場に関して異材界面に特有な特異応力場の存在を考慮する必要がある。しかしながら,これまでの研究で利用できるものは見当たらない。そこで本研究では,Table 1に示すイットリア(Y2O3)安定化ジルコニア(ZrO2)溶射被覆材を用い,熱衝撃試験時に被膜層端部に生じる特異応力場の強さに注目する。そして溶射被膜材料や膜厚のはく離強度(実験でははく離寿命)への影響について考察する。なお,特異応力場強さの解析法については,著者らはすでに接着接合板の引張りおよび面内曲げを対象として提案している3,4)。本論文ではこの方法をコーティング材の熱応力問題に応用する。

| Material | Young’s modulus E [GPa] | Poisson’s ratio ν | Thermal expansion αe [10–6/K] | Dundurs parameter α | Dundurs parameter β | Singular index λ | |

|---|---|---|---|---|---|---|---|

| Top coating | 20YZ (ZrO2-20wt%Y2O3) | 20 | 0.25 | 7.5 ~ 9.7 | 0.969 | 0.199 | 0.8399 ~ 0.8899 Fig.4 (c) |

| 12YZ (ZrO2-12wt%Y2O3) | 8.3 ~ 9.93 | ||||||

| 8YZ (ZrO2-8wt%Y2O3) | 8.7 ~ 10.05 | ||||||

| Bonded coating (CoNiCrAlY) | 103 ~ 180 Fig.4 (a) | 0.33 | 2.8 ~ 16.8 Fig.4 (b) | ||||

| 0.978 | 0.188 | 0.9987 ~ 0.9988 Fig.4 (c) | |||||

| Substrate (SUS304) | 85 ~ 200 Fig.4 (a) | 0.30 | 16.8 ~ 19.2 Fig.4 (b) | ||||

供試材は,10 mm厚,50 mm×50 mm四角柱のSUS304を基材として,ボンドコート(中間層)にCoNiCrAlY,トップコート(表層膜)にイットリア(Y2O3)添加量を8wt%~20wt%(%と省略することがある)に変えたジルコニア(ZrO2)をプラズマ溶射したものを用いる(Fig.1)。実験では,ボンドコートの膜厚は100 μm一定とし,トップコートとの密着性を確保するために溶射後の表面粗さをRa4.5 μmに調整した。トップコートはボンドコート面に溶射し,研磨加工で膜厚を150 μm,表面粗さをRa1.0 μmに調整した。熱衝撃試験は雰囲気調整した電気式加熱炉を用い,Fig.1(c)に示すように供試材を炉中で①20°Cから1000°Cまで3000秒で昇温し,②1000°Cで1800秒間均熱した後に③加熱炉から取り出し,25°C水中に浸漬した。はく離の評価は目視で行い,被膜の割れやはく離,または膨れが生じるまで上記の試験を繰り返し行い,その間の試験回数で耐熱衝撃性の優劣を評価した。

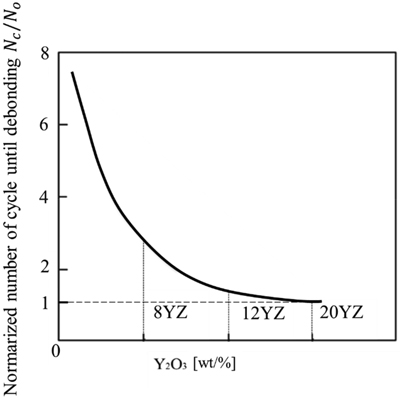

Table 1に試験片に用いる材料の縦弾性係数,ポアソン比,熱膨張係数,ならびに次章で説明するDundursによる複合材料のパラメータα,β,および特異性指数λ5,6)を示す。ここではイットリア添加量を変えた3種類のイットリア安定化ジルコニア(YSZと略す)溶射被膜をそれぞれ20YZ,12YZ,8YZと呼び,それぞれは20%,12%,8%のイットリアを含む。Fig.2に示す熱衝撃試験結果によれば,はく離が生じるまでの熱衝撃サイクル(耐用回数または耐用寿命)Ncはイットリア添加量が多いほど小さく,接着強度は低い。ここで縦軸は20YZの耐用回数を基準の値N0として,無次元化したものである。

Results of thermal shock test.

本研究では接合面端部からの破壊に着目して有限要素法解析によって溶射被膜接合界面の破壊条件を求める。解析にはFig.3に示す2次元モデルを用い,添字1はトップコート,2はボンドコート,3は基材を示し,それらの材料特性をTable 1に示す。

Analytical model and FEM mesh. (Online version in color.)

FEM解析にはMARC MENTAT(MSC Software Corporation, 2012)を用い,モデルの要素タイプは4節点平面一次要素とした。連立方程式の解法はマルチフロンタル法で,解析タイプは熱構造解析,材料構成則は全ての材料において弾性体とした。

Table 1中のαおよびβはポアソン比νと横弾性係数Gを用いて次のように定義される5,6)。ただし,G=E/{2(1+ν)}である。

| (1) |

ここで,

また,特異性指数λは,異種材料接合板の端部からの距離をrとするとFig.3(b)のように表され,次の特異方程式を解いて得られる5)。

| (2) |

Fig.4(a),(b)に示すように表層のセラミックコーティングの縦弾性係数は温度によって変化しないが,中間層や基材の縦弾性係数は温度によって変化するので,それに伴って特異応力場も変化する。Fig.4(c)には,表層と中間層の界面における特異性指数λ1,λ2を示す。中間層・基材界面の特異性指数λ2は1に近く,特異性が小さい。そこで本研究ではFig.3(a)で示すように特異性の大きな表層と中間層との界面に注目して解析を行うべく座標を定める。熱サイクルはFig.1に示す通りで,水冷条件は時間t=4800 sに試験片全表面に温度20°Cを与え,温度分布と熱応力を熱伝導解析,弾性解析により求めた。

Relationship between various material properties and temperature. (Online version in color.)

Fig.5(a)に示すような接合体が一様に加熱され(T+ΔT)となるときに生じる熱応力σyは,非特異項を除いた(σy−σ0)がr1−λの特異性をもち,式(3)で表される7)。

| (3) |

Comparing known problem and unknown problem. (Online version in color.)

このときの熱応力による特異応力場の強さは,式(4)で求められるσ0の引張りを受けるときの特異応力場の強さと等価となることが報告されている8)。

| (4) |

ここで,

Fig.5(b)に示す接合有限板の引張りの問題では体積力法によって既に厳密解が知られている。材料組合せと接合部の角度が同じであれば,特異応力場は相似となるため,この問題を基準解とすることで式(5)より求めたい問題(未知問題:Fig.5(a))の特異応力場の強さを求めることができる3,4,9)。

| (5) |

ここで,*が付いているものは基準問題の値であることを意味する。

Table 2に時間t=4800 s(全体1000°C)において,最小メッシュサイズが32倍異なる1/38 mmと1/310 mmを用いて,Fig.5(a),(b)それぞれの界面における応力を求めた結果を示す。Table 2に示すように応力σyFEMは通常のFEM解析でみられるとおりメッシュサイズに依存して異なる値をとる。一方,応力比(σy−σ0)/σyFEM*はメッシュサイズに依存せず,端部からの距離rにも依存しない。これは,解きたい問題と同じメッシュパターンを基準問題にも適用しているので,その誤差が打ち消されるためである。基準問題は既報3,4,9)にて解析されているので,式(5)よりFig.5(a)の問題における特異応力場の強さを求めることができる。

| Mesh size = 1/38 mm | Mesh size = 1/310 mm | ||||||

|---|---|---|---|---|---|---|---|

| r/W | σyFEM* [MPa] | σy–σ0 [MPa] | r/W | σyFEM* [MPa] | σy–σ0 [MPa] | ||

| 0/6561 | 2300.0 | 1389.8 | 0.604 | 0/59049 | 2946.4 | 1778.4 | 0.604 |

| 1/6561 | 1741.1 | 1052.3 | 0.604 | 1/59049 | 2230.4 | 1346.2 | 0.604 |

| 2/6561 | 1639.3 | 990.9 | 0.604 | 2/59049 | 2099.9 | 1267.4 | 0.604 |

| 3/6561 | 1576.8 | 953.2 | 0.604 | 3/59049 | 2019.8 | 1219.1 | 0.604 |

| 4/6561 | 1535.7 | 928.2 | 0.604 | 4/59049 | 1967.1 | 1187.3 | 0.604 |

| 5/6561 | 1503.4 | 908.6 | 0.604 | 5/59049 | 1925.8 | 1162.4 | 0.604 |

はじめにFig.6(b)内左下図のコーティング厚さH=0.15 mm,h=0.1 mmを標準試験片として,熱サイクル(Fig.1(c))を与えたときの特異応力場の強さを求める。セラミック溶射被膜には通常残留応力が生じるが,本研究対象の溶射被膜には多数のマイクロクラックが観測され,クラック形成時に残留応力の大部が開放されていると考えられるので,残留応力は考慮しない。加熱冷却サイクルをうける本試験片で,加熱中にはく離の条件(深さ方向に引張応力生成)が最大にならないことを確認しているので,本研究ではまず,T=20°Cを基準として冷却中T=ΔT°Cにおいて生じる熱応力を議論する。Fig.6(a)に冷却開始t=4800 s前後においてFEMで得られる界面端部の応力σyFEMの時間変化を示す。Fig.6のように,いずれのトップコーティングでも冷却開始直後でσyFEMは最大値をとる。それぞれのコーティング材で熱衝撃により上昇した応力の全応力に対する割合は,8YZが最も小さい。Fig.6(b)に特異応力場の強さKσの時間変化を示す。図に示すように特異応力場の強さKσは界面応力σyFEMと異なり,加熱温度保持状態で最大値をとり冷却開始と同時に減少する。なお,式(3)よりKσは−Fσσ0W1−λで表され,λは時間とともに変化するがFig.4(c)のようにλ≅0.88とほぼ一定である。よってFig.6(b)より,Kσの大小が判定できる。

Stress and intensity of the singular stress at the end of interface. (Online version in color.)

ここで,σyFEMは冷却開始直後に最大値をとるのに対して,Kσは単調に減少する理由を考察する。Kσ=−Fσσ0W1−λから,KσにはFσ,−σ0,W1−λが影響することを考慮して,σyFEM変化の大きな冷却開始t=4800 sから4800.12 sまでの間の各パラメータ値の時間変化をKσとともにTable 3およびFig.7に示す。

| T [s] | 4800 | 4800.01 | 4800.02 | 4800.03 | 4800.04 | 4800.06 | 4800.08 | 4800.12 | Rate of change |

|---|---|---|---|---|---|---|---|---|---|

| T [°C] | 1000 | 978.4 | 966.8 | 957.1 | 948.4 | 933.5 | 921.1 | 901.0 | |

| Kσ [MPa·m0.1127] | 421.2 | 397.0 | 391.3 | 386.1 | 381.0 | 371.4 | 363.2 | 351.6 | 16.5% ↓ |

| Fσ | 0.423 | 0.425 | 0.427 | 0.427 | 0.427 | 0.425 | 0.423 | 0.419 | 1.9% ↓ |

| –σO [MPa] | 629.6 | 592.2 | 578.8 | 568.0 | 558.7 | 543.2 | 530.8 | 511.8 | 18.7% ↓ |

| W1–λ | 1.554 | 1.576 | 1.584 | 1.592 | 1.598 | 1.608 | 1.617 | 1.640 | 5.2% ↑ |

| σyFEM [MPa] | 761.2 | 791.9 | 806.7 | 815.9 | 821.7 | 827.2 | 828.4 | 825.5 | 7.8% ↑ |

Kσ value of the influence factor changes with time.

Table 3とFig.7よりFσとW1−λはそれぞれ1.9%と5.2%の変化とほぼ一定であるが,−σ0は時間とともに18.7%減少する。このような理由により,特異応力場の強さKσは冷却後短時間で16.5%減少していく。よって,以下のKσ解析ではt=4800 sの温度(1000°C)におけるKσに注目する。

4・2 2層コーティングにおける特異応力場の強さここでは,イットリア添加量をかえた3種のトップコート(20YZ,12YZ,8YZ)を対象に,熱衝撃サイクルにおける最大特異応力場を考察する。Fig.8はボンドコート層をh=0.1 mmに保ちトップコート厚Hを変化させて,異なるトップコートにおける特異応力場の強さKσを求めたものである。Fig.8より,いずれの厚みでもY2O3の少ない8YZでKσが最も小さく,耐熱衝撃性に勝れ,イットリアの増加により熱衝撃性が低下することが示される。またトップコート厚が薄いほどKσが小さく熱衝撃に勝れることがわかる。

Kσ for 20YZ, 12YZ, 8YZ at 1000°C with varying ceramic coating thickness H when h=0.1 mm. (Online version in color.)

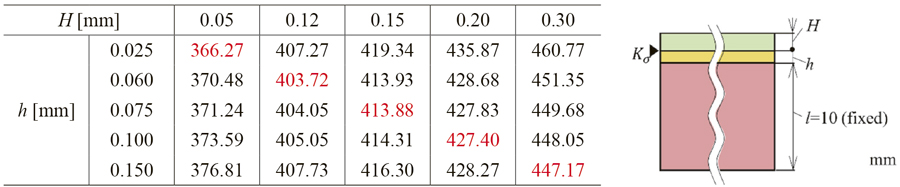

次に,トップコート厚Hとボンドコート厚hをそれぞれ変化させた場合のKσの変化をTable 4に示す。Table 4から表層と中間層の膜厚比H/h≅2のとき,特異応力場の強さ は最小値となる。実際のコーティング厚の設計においてもH/h≅2程度が用いられる場合が多いようであるが,本研究によりその有効性が特異応力場の強さKσの観点から説明できる。

前節でトップコーティングとボンドコーティングとによる2層コーティングにおける特異応力場の強さKσを考察した。そこでは,イットリアの多い20YZの特異応力場が最も大きい(熱衝撃強さが弱い)ことがわかった。一方ではイットリアが多いと耐肌荒れ性が勝れているので,高イットリア含有トップコートにおける耐熱衝撃性の向上が望まれる。そこで,トップコートを(H1+H2)と2層化して,ボンドコートとの耐はく離性に富むH2層を有する3層コーティングを考え,モデルをFig.9に示す。耐肌荒れ性のため最外膜を高イットリアの20YZとし,低イットリアの8YZを第2層に用いることで中間層との界面における特異応力場の強さKσを低減させることを考える。

Three layers ceramic coating model for the analysis. (Online version in color.)

第1層厚H1=0.075 mmを固定し,第2層厚H2を0.015 mm~0.225 mm,中間層厚hを0.025~0.15 mmとそれぞれ変化させた場合におけるKσをTable 5に示す。2層コーティングの場合と同様,2層からなるトップコート厚とボンドコート厚の膜厚比(H1+H2)/h≅2のとき,特異応力場の強さKσは最小値となる。(H1+H2)が小さくなると,Kσは低くなり,熱衝撃にも強くなる。

Table 6には,トップコートの第2層厚H2を0.075 mmに固定し,第1層厚H1を0.015~0.225 mm,ボンドコート厚hを0.025~0.15 mmとそれぞれ変化させた場合のKσを示す。Table 6に示すように,(H1+H2)が小さくなるとKσは小さくなり,(H1+H2)/h≅2のときにKσは最小値となる。Fig.10にはボンドコート厚h=0.075 mmに固定し,トップコートの厚さもH1+H2=0.15 mmに固定した場合において,H1を0.05~0.1 mmと変化させたときのKσを示す。Fig.10より,第1層厚H1が小さいほどKσは小さくなることがわかる。

Kσ at 1000°C of three layers model when fixed (H1+H2)=0.15 mm, h=0.075 mm. (Online version in color.)

次に,2層に対比して3層コーティング化による強度改善効果を考察する。耐肌荒れ性に優れる20YZを第1層膜としてボンドコート厚h=0.075 mmの場合を考える。この条件下では,H1=H2=0.075 mmの場合に最小の特異応力場の強さKσ=424 MPa・m0.1127が求められる。ここで,H1=H2=h=0.075 mmは溶射厚のばらつきが実用上許容できる最低限必要な厚みである。

一方2層コーティングでの最小のKσはH=0.15 mm(20YZ),h=0.075 mmの組合せのときで特異応力場の強さはKσ=461MPa・m0.1127であり,3層コーティングの方が約8%小さい。このように3層コーティングにおけるトップコーティング厚H(=H1+H2)とボンドコーティング厚hが同じであるとき,2層コーティングよりも,3層コーティングのほうが強化される(Kσが小さい)ことがわかる(Fig.11)。したがって,熱衝撃試験においては,はく離までのサイクル数の増加が予測できる。参考までに,Fig.12に無次元化されたはく離までのサイクル数Nc/Noと特異応力場の強さKσの関係を示す。ここで,縦軸はFig.2と同様の方法で無次元化したものである。

Comparison of the results for the three layer and two layer. (Online version in color.)

Relationship betweenNc/No and Kσ.

本研究は薄鋼板用連続焼鈍炉内で用いられるハースロールに施される溶射コーティングが使用中にうける熱サイクルの繰返しに対する耐はく離性の問題を取りあげた。解析では熱衝撃試験片をもとに2次元モデルを考え,溶射被膜の材料特性や膜厚が特異応力場の強さに与える影響を,FEM解析を用いて考察した。その結果以下の結論が得られた。

(1)トップコートとボンドコートからなる2層コーティングにおいて,耐熱衝撃はく離性はY2O3添加量が少ないほど勝れるという実験結果は,トップコート・ボンドコート境界端面における特異応力場の強さKσの観点から説明できる。すなわち,Y2O3添加量が少ないほどKσは小さく,耐熱衝撃性に勝れる。

(2)トップコート第1層に耐肌荒れ性に勝れる20YZ(Y2O3:多)を用い第2層に8YZ(Y2O3:少)を用いた3層コーティング化により,2層コーティングに比べて耐肌荒れ性を損なわずに特異応力場強さの8%向上がえられる。

(3)トップコート(厚さH)とボンドコート(厚さh)の最適な膜厚比H/hは,特異応力場の観点から考察した結果,2層と3層のいずれのコーティングにおいても,H/h≅2.0で最適であることが示された。この結果は実ロールにおけるコーティング条件とも一致する。