2015 Volume 101 Issue 7 Pages 394-399

2015 Volume 101 Issue 7 Pages 394-399

Strength and damping capacity of Fe-Cr-Al magneto-mechanical damping alloys doped with different amounts of Ni and Al were investigated. After slow cooling followed by homogenization, the coarse NiAl phase with the B2 structure were precipitated in the Fe-Cr-Al matrix. The precipitation of the NiAl phase was effective in increasing strength, while the damping capacity showed a low value. The coarse NiAl precipitates suppressed the motion of the magnetic domain wall necessary for magneto-mechanical damping, resulting in a decrease in internal friction. In contrast, the NiAl precipitates became fine after an appropriate heat treatment. The alloys with fine NiAl precipitates exhibited high yield stress around 1 GPa and high internal friction more than 0.04.

制振合金は騒音や振動を効果的に吸収するため,様々な分野での応用が期待されており,輸送機器や音響機器にはすでに実用化がなされている1)。自動車分野においても,防振シート・防音カバーといった部品の適用により騒音・振動の低減がなされているが,こうした部品を多用することは,車体重量の増加に繋がる。ここで,エンジンやギアといった振動源近傍に制振合金を適用することが出来れば,自動車の振動をより効果的に吸収することが可能であり,このことは,ひいては車体の軽量化に繋がる。しかしながら,制振合金を振動源近傍に適用するためには,強度1 GPa,制振係数20%(内部摩擦0.032)といった厳しい性能が要求される2)。ところが,一般的に,制振合金の強度と制振特性はトレードオフの関係にあり,その要求を満たすことは困難である3,4,5)。したがって,強度と制振特性を併せ持つ新規制振合金の開発が期待されている。

BCC-Feを母相とするFe-Al,Fe-Cr-Al,Fe-Al-Si系合金では,交番応力負荷時に磁壁が非可逆運動することで,高い制振特性が得られることから,制振合金としての実用例がある1)。近年,我々の研究グループでは,Fe-Al合金に少量のNiを添加することで,1 GPa以上の降伏応力と0.04以上の内部摩擦を両立できることを発見した6)。同合金の代表格であるFe-23Al-6Ni(at.%)合金では,BCC構造のFe-Al母相にB2構造のNiAl相が微細整合に析出する。このとき,添加したNiはNiAl析出物の形成に消費され,Fe-Al母相中には残留しない。一般に,Fe-16~20Al合金は磁壁の非可逆運動に由来して良好な制振特性が得られることが知られている7,8)。Fe-23Al-6Ni合金におけるBCC母相の組成はFe-20Al程度であり,このことは高減衰能の発現に有利である。なお,強磁性体中の析出物は磁壁の運動を妨げるため,制振特性は減少することが知られている9)。しかしながら,Fe-Al-Ni合金において,NiAl相はBCC母相に対して微細整合に析出するため,制振機能に必要な磁壁の移動を抑制せず,このことが良好な制振特性に繋がると考えられる6)。さらに,BCC母相に対するNiAl相の析出は,同合金の強度を著しく増加させる。その原因について,BCC母相とB2型NiAlの主すべり系は{110}〈111〉,{110}〈001〉と異なっている10)。さらに,Miracle10)によれば,NiAlが〈111〉方向にせん断されると,〈001〉と比べて6倍の変形抵抗が生じる。このため,例えば,BCC母相中の1/2〈111〉転位がNiAl析出物をすべりが本来不利な方向に強制的にせん断すると,同析出物が転位運動の有効な障害となり,このことが著しい強化に繋がる。我々の研究グループは,こうした主すべり系の違いに由来する新規強化機構をslip frustration hardening(SFH)と呼び,単結晶試料を用いた系統的な研究でその特徴を明らかにしている11)。以上のように,BCC型Fe-Al母相ならびにB2型NiAl析出物がそれぞれ制振特性ならびに強度を担うことで,高強度と高減衰能の両立が可能である。以上の考えが正しければ,他のFe系制振合金でもNiAl相を析出させることで,制振特性と強度の両立が期待できる。

そこで我々が注目したのは,サイレンタロイ(Fe-12Cr-6Al)である12)。同合金は,Fe-Al-Ni合金と同様に,磁壁の非可逆運動に由来して良好な制振特性を示すことから,鉄道線路補修車の作業部分や自動販売機のシュータ部分に実用化されている1)。サイレンタロイはFe-Al合金以上の制振特性を示すことから,NiAlを析出させることで,より高強度・高減衰能を発揮することが期待できる。そこで本研究では,サイレンタロイに対してNiとAlを適量共添加することで制振特性の良好なBCC母相中にNiAlを整合析出させ,その強度と制振特性に及ぼす影響について解明することを目的とした。さらに,熱処理によるNiAl析出物の形態変化が,力学特性,制振特性に及ぼす影響についても調査を行った。

Table 1に,本研究で作製した合金の組成を示す。Fe-12Cr-6Alを基本組成として,NiとAlを0~10.0at.%ずつ等量添加した母合金をアーク溶解で作製した。以下,Ni,Alの添加量に応じて,2Ni,4Niのように示す。得られた母合金を1100°C48時間の均質化焼鈍後,80°C/hで室温まで徐冷した(以下,均質化材)。さらに,組織改質のため,均質化材に1000°C1時間の溶体化処理を施した後,200~800°Cで1時間焼鈍後,室温まで空冷した試料も作製した(以下,熱処理材)。

| alloy | Cr | Al | Ni | Fe |

|---|---|---|---|---|

| 0Ni | 12.38 | 5.97 | 0.00 | BAL. |

| 2Ni | 11.89 | 7.73 | 2.00 | BAL. |

| 4Ni | 11.39 | 9.49 | 4.00 | BAL. |

| 6Ni | 10.89 | 11.25 | 6.00 | BAL. |

| 8Ni | 10.40 | 13.01 | 8.00 | BAL. |

| 10Ni | 9.90 | 14.77 | 10.00 | BAL. |

得られた合金から,2×2×5 mmの圧縮試験片を切り出し,圧縮試験機(Shimadzu製, AUTOGRAPH AG-5000C)を用いて室温,大気中,塑性歪1%,歪速度1.67×10−4/sの条件で変形することで,降伏応力(σy)を測定した。一方,内部摩擦(Q−1)については,5×0.5×30 mmの薄板試料を作製し,動的粘弾性測定装置DMA(TA-Instrument製,Q800)を用いて測定した。なお,測定は,シングルカンチレバーモードで,室温,振動数1 Hzの条件で実施した。

合金の微細組織ならびに圧縮変形後の転位組織は透過型電子顕微鏡(TEM,JEOL製,JEM-3010,加速電圧300 kV)を用いて観察した。NiAl相の析出温度は,示差走査熱量計(DSC,Bruker製,DSC-3100S)にて昇温速度20°C/minで室温から1100°Cまでの加熱試験により決定した。さらに,BCC母相とNiAl析出物の格子ミスフィットについて,X線回折装置(XRD,Rigaku製,RINT2500V)により,220ピークに注目して測定した。

Fig.1に,0~10Ni添加材のTEM観察によるディフラクションパターン(DP)と微細組織を示す。無添加材においては,析出物は観察されず,BCC単相であることがわかる(Fig.1(a),(g))。一方,2~10Ni添加材においては,DP中にB2構造に特有の001反射が観察され(Fig.1(b)~(f)),その反射を励起した暗視野像では,白色の析出物が観察された(Fig.1(h)~(l))。したがって,Niを添加した試料では,いずれの場合もBCC母相に対してNiAl相がcube-on-cubeの方位関係を有して整合析出していることがわかる。さらに,XRD測定より,6Ni添加材におけるBCC母相とNiAl析出物のミスフィットは0.29%と極めて低いことが判明した。また,2Ni添加材では,微細な球状析出物のみが観察されたのに対して,4%以上Niを添加した場合,{001}面を晶癖面とする立方体形状の粗大析出物も同時に確認された。さらに,粗大析出物の内部に注目すると,組織が一様ではなく,ドット状のbcc相が析出しているのが観察される(例:Fig.1(l)矢印部分)。このような組織の特徴は,Fe-Al-Ni系合金で認められる相分離挙動と類似している13)。Fig.2に,DSCで決定したNiAl析出温度のNi量依存性を示す。NiAl析出温度は,Ni添加量の増加に伴い上昇し,高温域までBCC相とB2-NiAl相の2相領域が広がっていることが確認できる。

Diffraction patterns (DP) and TEM images of homogenized Fe-Cr-Al-Ni alloys; (a)~(f) DP,B=[110], (g) bright-field image (BFI) with g=110, (h)~(l) dark-field image (DFI), g=001, (a), (g) 0Ni, (b),(h) 2Ni, (c),(i) 4Ni, (d),(j) 6Ni, (e),(k) 8Ni, (f),(l) 10Ni. An arrow in (l) indicates small BCC precipitates inside the coarse NiAl precipitates.

Change in precipitation temperature of the NiAl phase in Fe-Cr-Al-Ni alloys with Ni content.

Fig.3に,均質化材の圧縮試験による応力−歪曲線を示す。Ni添加材のσyは無添加材のそれと比べ2倍以上であり,Ni添加量の増加とともに増加する。このことは,NiAlの析出がσyの増加に極めて有効であることを示唆する。しかしながら,均質化材では,σyの目標値である1000 MPaは達成できなかった。

Stress-strain curves of homogenized 0-10Ni alloys compressed at room temperature.

Fig.4に,6Ni添加材の圧縮変形後の転位写真を示す。微細なNiAl析出物の周りにはオロワンループの形成が観察され,転位が析出物を迂回していることが確認される(Fig.4(a))。一方,立方体形状の粗大な析出物の場合でも,転位は析出物を通過せず,その周辺に堆積している(Fig.4(b))。以上のように,均質化材では,転位は析出物を通過せず,期待されたSFHの発現は認められなかった。

Weak-beam images of homogenized 6Ni alloys compressed at room temperature. (a) around fine precipitates, (b) around coarse precipitates; g=110, g/4 g condition, B≒[110].

Fig.5に,均質化材におけるQ−1の歪振幅依存性を示す。Ni無添加材のQ−1は,歪振幅の増加とともに増加し,0.01%程度で最大値を示したのちに急激に減少した。このような歪振幅依存性は,磁壁の非保存運動に由来する制振機構とよい一致を示す7,8)。一方,Ni添加材のQ−1は,無添加材で認められたピークを示さず,歪振幅の増加と単調に増加したのちほぼ一定値を推移した。さらに,Ni添加材の最大値は0.02以下であり,無添加材のそれと比べ小さい。特に,2,8,10Ni添加材では,Q−1が大幅に減少した。一方,4,6Ni添加材のQ−1は,歪振幅が0.05%以上の場合に,無添加材のそれと比べ高い値を示した。

Dependence of Q–1 on strain amplitude in homogenized 0-10Ni alloys at room temperature; frequency (f)=1 Hz.

Fig.6に,室温における内部摩擦の最大値(Q−1max)およびσyをNi添加量に対してプロットした図を示す。σyはNi添加量の増加に伴い単調に増加する。一方,Q−1maxは,2Ni添加材で一旦減少したのち,4Ni,6Ni添加材で0.017程度の比較的高いQ−1maxを示した。さらに,Ni添加量が増加すると,Q−1maxは減少した。

Variation in Q–1max and σy of homogenized Fe-Cr-Al-Ni alloys; at room temperature, f=1 Hz.

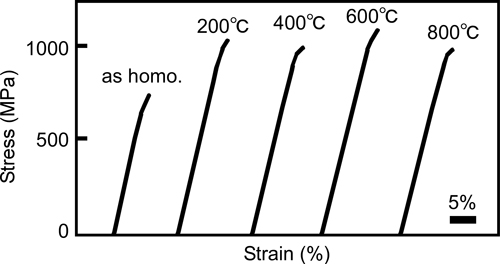

Fig.7に,6Ni添加材を200~800°Cで1時間熱処理した場合の暗視野像を示す。いずれの熱処理温度でも球形のNiAl析出物が均一に分布している。また,NiAl析出物のサイズは熱処理温度の上昇に伴い増加するものの,800°C熱処理材(Fig.7(d))においても平均直径は60 μm以下であり,均質化材のそれと比べ非常に小さい。Fig.8に,6Ni熱処理材を室温で圧縮変形した場合の応力−歪曲線を示す。熱処理材は均質化材よりも高いσyを示し,とりわけ600°Cで熱処理した試料では,1000 MPa程度の値を示す。Fig.9に,室温で圧縮変形した600°C熱処理材の転位組織のウィークビーム像を示す。均質化材中の転位はNiAl析出物を迂回して運動したのに対し,熱処理材中のそれは2本対で運動し,析出物をせん断する様子が観察された。

DFI of 6Ni alloys heat-treated at various temperatures. (a) 200 °C, (b) 400 °C, (c) 600 °C, (d) 800 °C,B≒[110], g=001.

Stress-strain curves of 6Ni alloys heat-treated at 200-800 °C and then compressed at room temperature.

A weak-beam image of 6Ni alloy heat treated at 600 °C and then compressed at room temperature, g=110, g/3 g condition, B≒[110].

Fig.10に,6Ni熱処理材におけるQ−1の歪振幅依存性を示す。200°Cならびに800°C熱処理材のQ−1は,0.02以下の低い値を示し,Q−1maxは均質化材のそれと同程度である。一方,400°Cおよび600°C熱処理材は,均質化材とは異なり,歪振幅が0.01~0.03%でQ−1がピークを示し,Q−1maxが0.04以上の高い値を示した。400°Cおよび600°C熱処理材におけるQ−1maxは,Fig.5に示す無添加材のそれを上回る。

Dependence of Q–1 on strain amplitude in 6Ni alloys heat-treated at 200-800 °C and tested at room temperature, f=1Hz.

均質化材では,1100°Cでの熱処理後の徐冷過程において,BCC相からB2構造のNiAlが析出する(Fig.1)。この冷却過程において,析出温度直下では,高温で拡散が促進されるため,NiAl析出物の粗大化が容易であると考えられる。さらに,BCC母相とのミスフィット歪を緩和するために,NiAl析出物は{100}面を晶癖面とする立方体形状を取ると考えられ,こうした組織の特徴はNi基超合金と類似している14)。さらに,Fig.2に示すとおり,Ni添加量の増加に伴い析出温度が上昇することで,NiAl析出物の粗大化が促進される。一方,2Ni添加材では,析出温度が低いため,NiAl析出物は微細となる(Fig.1(h))。また,Ni添加量が4%以上の場合,粗大なNiAl析出物の周りに,微細なNiAl相が観察されるとともに,粗大NiAl相中に微細なBCC析出物が認められる(Fig.1(i)~(l))。このような組織は,Fe-Al-Ni合金でもしばしば観察され,徐冷過程において,BCC母相ならびにNiAl相からそれぞれ過剰なNiAlならびにFeが排出されることにより形成される13)。

我々が以前研究を行ったFe-23Al-6Ni合金では,微細なNiAl相の析出により,降伏応力が1000 MPaを超える高強度化を達成することができた6)。しかしながら,Fig.3に示すように,本研究で調査したFe-Cr-Al-Ni合金の均質化材では,いずれの組成においても,1000 MPaを超える降伏応力を得ることはできなかった。その原因は,均質化材では,Fig.4に示すとおり,BCC母相の1/2〈111〉転位が粗大なNiAl析出物を迂回するため,期待していたSFHによる強化機構が働かったためと考えられる。SFHを発現させるためには,1/2〈111〉転位がNiAl析出物をせん断せねばならず,そのためには析出物の微細化と,高密度な分布が不可欠である11)。

さらに,均質化材のQ−1について考察する。Fig.5に示すように,均質化材のQ−1は無添加材のそれと比べ,Ni添加量によらず減少した。その要因は2つ考えられる。まず一つ目の要因として,添加したNiとAlがNiAlとして完全に析出せず,母相に残留したことが考えられる。一般に,強磁性型の制振合金の減衰能は,その合金組成に強く依存する。このため,添加したNiとAlによりBCC母相の組成が変化したことで磁気特性が変化し,本来のQ−1が得られなかったと考えられる。例えば,2Ni添加材では,析出温度が低いため,NiAlの析出が十分に進行せず,BCC母相にNiとAlが残留したことで,Q−1が低下したと考えられる(Fig.5)。したがって,BCC母相本来の制振特性を得るためには,添加したNiとAlをNiAl析出物として完全に排出する必要がある。次に,二つ目の要因として, 粗大なNiAl析出物が磁壁の移動を阻害した可能性が挙げられる。本研究で調査対象としたサイレンタロイを初めとするFe系制振合金では,応力負荷に伴う磁壁の非保存運動により高減衰能が得られる7,8,12)。一般に,非磁性析出物は強磁性体の磁壁移動を抑制し,特に析出物が粗大な場合,その傾向は顕著となる。その原因は,析出物の部分で磁壁が途切れ,磁壁のエネルギーが減少するためである。その一例として,例えば耐熱材料の12Cr鋼は制振特性を持つことが知られているが,析出物により母相の強化が図られているため,比較的低い応力下では磁壁が移動せず,タービン翼の場合のように高応力下でのみ高減衰能が得られる9)。また,Shindo and Akase15)は,電磁鋼板中の非磁性AlN介在物は磁壁のピンニングサイトとなると報告していることから,本合金系においても非磁性のNiAl粗大析出物が磁壁移動を抑制したことで,Q−1が低い値を示したと考えられる。本研究の場合,8Ni,10Ni添加材では,NiAl析出物が粗大であるため,二番目の要因によるQ−1の減少が顕著である(Fig.5)。一方,比較的高いQ−1が得られた4Ni,6Ni添加材では,BCC母相によるNiとAlの排出が十分進行するとともに,8Ni,10Ni添加材の場合ほどNiAl析出物が粗大ではないため,Q−1の減少量が小さいと考えられる。さらに,4Ni,6Ni添加材では,歪振幅が0.05%以上で,無添加材よりも高いQ−1を示した。一般に,強磁性型制振合金に塑性変形を加えると,歪場の影響で磁壁の運動が抑制され,Q−1が低下することが知られている9)。しかしながら,4Ni,6Ni添加材は強度が極めて高いため,高歪振幅域にて塑性変形が抑制され,無添加材より高いQ−1を示すと考えられる。

4・2 6Ni熱処理材の強度と制振特性6Ni熱処理材(Fig.7)では,その均質化材(Fig.1(j))と比べ,析出温度によらず,微細なNiAl相が均一に析出している。その原因は,1000°Cでの溶体化処理によりNiAl相が完全に固溶し,その後,800°C以下の低温で析出しているためである。このようなNiAl析出物の微細化は,高強度化ならびに制振特性の向上に極めて有利となる。例えば,Fig.8に示すように,いずれの熱処理温度においても均質化材よりも高いσyが得られ,とりわけ600°Cで熱処理した試料では,1000 MPa程度のσyが得られている。その原因は,熱処理材において,BCC母相の1/2〈111〉転位が2本対でNiAl析出物を強制的にせん断するためである(Fig.9)。なお,このような2本対の転位運動は,B2構造のNiAl析出物をせん断する際に,析出物内部における逆位相境界(Antiphase boundary. APB)の形成を防ぐために生じる。逆にいえば,1/2〈111〉転位が2本対で運動していることは,転位が析出物をせん断している証拠といえる。以上のように,BCC母相の1/2〈111〉転位がNiAl析出物をせん断すると,BCC母相とNiAl析出物の主すべり系の違いに由来するSFHが発現し,その結果,σyが飛躍的に向上したと考えられる11)。

さらに,6Ni添加材では,Fig.10に示すとおり,適切な熱処理条件の選択によりQ−1が著しく上昇した。とりわけ,熱処理温度が400°Cと600°Cの場合,Q−1の増加が顕著である。一方,200°Cや800°CでのQ−1は,均質化材のそれと同程度である。その原因について,200°Cでは拡散が不十分であり,NiAl相の析出が完全に進行せず,NiとAlがBCC母相に残留する。一方,800°Cでは,他の熱処理温度の場合と比べ,NiAl析出物が成長し,制振機能の発現に不可欠な磁壁移動が抑制される。したがって,200°Cならびに800°Cでの熱処理は,Q−1の増加には繋がらない。一方,400°Cならびに600°Cの熱処理材では,NiAl相の析出が十分に進行することで,BCC母相へのNiならびにAlの残留が少ない。さらに,NiAl析出物は微細な形状を維持し,磁壁移動の抑制効果が小さいことで,優れた制振特性を発揮したといえる。さらに,本合金では,BCC母相とNiAl析出物のミスフィット歪が0.29%と小さく,このためNiAl析出物による磁壁のピンニング効果は低減すると考えられる。さらに,400°Cならびに600°Cの熱処理材は,無添加材と比べ,高Q−1maxを示した(Figs.5,9)。その原因は,NiAl相の析出によりBCC母相が強化されたことで,磁壁の移動を阻害する歪の蓄積が抑制されたためと考えられる。以上のように,Fe-Cr-Al-Ni合金では,NiAl相の析出挙動を制御することにより,制振特性の大幅な向上が可能であった。特に,400°Cならびに600°Cの熱処理材では,σyが1000 MPa程度であるとともに,Q−1が0.04を超えており,自動車用高強度制振合金の必要性能を満足している2)。

一般に,強磁性型の制振合金では,固溶元素ならびに析出物の存在は,制振特性の劣化に繋がるため,同合金の強化法として,固溶強化ならびに析出強化の応用は難しい。しかしながら,Fe-Al-NiならびにFe-Cr-Al-Ni合金といった一連のFe系制振合金では,FeとNiAl特有の相分離傾向16)を利用すれば,BCC母相に添加元素を残さず,磁壁の移動を阻害しない微細整合なNiAl相を析出させることで,高強度と高減衰能の両立が可能である。このような着想に基づく制振合金の強化法はこれまでなく,今後,同様の析出強化を利用した高強度Fe系制振合金の開発が期待される。

本研究では,Fe-12Cr-6Al制振合金へのNiとAlの等量添加により生じるNiAl析出物を利用することで,高強度と高減衰能を両立することを目標とした。さらに,高性能化のための最適組成ならびに最適熱処理条件を探索し,以下の知見を得た。

1.Fe-Cr-Al-Ni合金では,Fe-Al-Ni合金と同様に釣鐘型の(BCC+B2)二相領域を持ち,BCC母相からB2構造のNiAl相が整合析出する。このとき,NiAl析出物のサイズ,形態および分布は,熱処理条件に強く依存する。

2.均質化材では,NiAl相の析出により,σyを600 MPa以上まで向上させることが可能である。しかしながら,そのQ−1は,無添加材のそれと比べ低下する。その原因として,粗大なNiAl析出物による磁壁移動の阻害,添加元素であるNiならびにAlのBCC母相への残留が考えられる。

3.6Ni添加材に最適な熱処理を施すことで,σy≧1000 MPaの高強度とQ−1≧0.04の高減衰能の両立に成功した。その理由は,溶体化後の400°Cまたは600°Cでの熱処理によりNiAl析出物が微細化し,BCC母相とB2-NiAl相の主すべり系の違いに由来する強化機構が発現するとともに,析出物が粗大な場合と比べて磁壁移動が容易となったためと考えられる。