2015 Volume 101 Issue 8 Pages 407-415

2015 Volume 101 Issue 8 Pages 407-415

A novel measurement method for coal thermoplasticity was developed, where permeation distance of thermally plastic coal into glass beads layer placed on the coal sample was measured. The characteristic of this method is simulating the condition in a coke oven, especially void structure around the plastic layer by using glass beads and coking pressure by applying a load. In a standard condition, the coal sample is heated to 550 °C, and coal sample softens and permeates into the glass beads layer, then the permeation distance is measured after cooling the sample. The maximum permeation distance measured is roughly correlated with Gieseler fluidity, however large deviation is observed especially for high fluidity coals. Moreover, the deterioration of coke strength is observed in case that long permeation distance coal is used in a coal blend for cokemaking. This new measurement method clearly shows the difference in coking property of high fluidity coal as well as solving the problems in Gieseler plastometer method for evaluating high fluidity coals. By employing the permeation distance method, contribution to the production of high strength coke and effective usage of caking coal will be expected.

石炭の粘結性は,コークス品質に多大な影響を及ぼすことから,コークス製造用石炭の配合理論において最重要の因子と位置づけられている1,2,3)。特にJIS M8801のギーセラープラストメータ法やジラトメータ法などの軟化溶融特性測定法は,原料炭の粘結性を評価し,コークス強度を管理するために,従来から広く利用されてきた4,5,6)。例えば,Miyazuらは,高強度コークスの製造には,配合炭のギーセラープラストメータ法による最高流動度(MF:Maximum Fluidity)が200 ddpm以上必要であると報告している4)。しかし,高流動性炭は,高強度コークスを製造するうえで必要なバインダーの役割を果たす一方で,単体で乾留すると多孔質で脆弱な構造を形成することが知られている。すなわち,過剰なMFがコークス強度に及ぼす影響に対して,相反する効果が報告されており,これまで十分には明らかにされていない。また,Nomuraらは,ジラトメータ法の測定結果に基づく「膨張比容積」と充填密度の積を,石炭粒子の膨張による空隙の充填度を示すパラメーター(空隙充填能力)として提示し,高強度コークス製造には,この積をある程度の値以上にする必要があることを報告している6)。高い全膨張率(TD:Total Dilatation)を示す石炭は,装炭時の粒子間空隙を埋める能力が高いため,コークス強度を向上させると想定される。一方で,高TD炭の粗大粒子は,連結気孔をコークス中に生成することが報告されている7)。したがって,従来の粘結性指標(MF, TD)は,コークス強度と対応しない場合もあることが指摘されてきた。

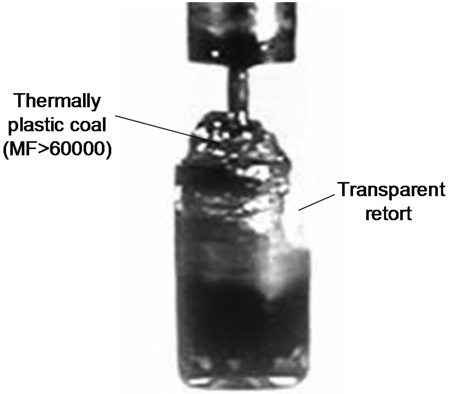

従来の粘結性指標の問題点を,以下に記載する。ギーセラープラストメータ法の問題点の1つに,試料石炭に作用するせん断速度が測定中に変化することが挙げられる。軟化溶融状態の石炭は擬塑性流体の挙動を示す8,9)ため,高流動性炭の粘度は過小に評価されると考えられる。また,透明な円筒容器内で高流動性炭の流動度を測定した際の観察結果(Fig.1)が示すように,石炭が撹拌棒に巻き上がる現象(Weissenberg効果)により撹拌棒が空転する現象が確認されている8)。したがって,高流動性炭のMFの値の信頼性には疑問が残る。ジラトメータ法の問題点の一つには,試料の拘束条件,および溶融物や熱分解ガスの散逸条件が,実コークス炉内の石炭の乾留環境を再現しておらず,適切に設定されていないことが挙げられる。これらの条件は,石炭の膨張挙動に劇的に影響することが報告されている10,11)。実際,実炉で使用する配合炭のTDは,炉内での石炭の膨張に比較して大きい。

Weissenberg effect observed in transparent Gieseler retort8).

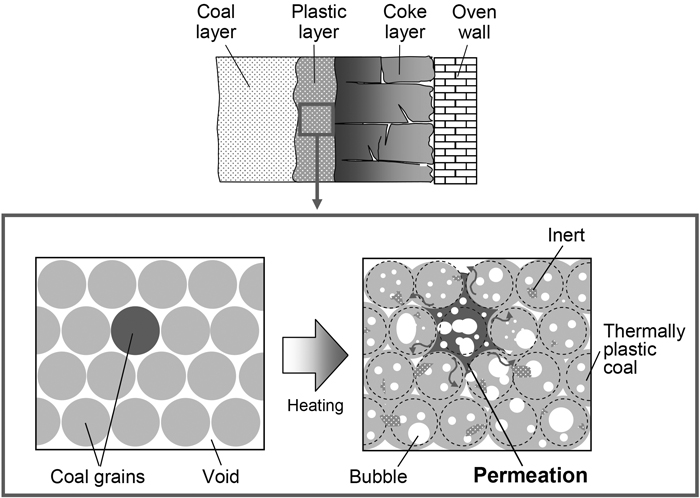

本研究では,従来指標の問題点を踏まえ,コークス炉内の環境を模擬した条件下で,石炭の軟化溶融特性の評価が可能な方法を新開発した。本評価法の特徴は,Fig.2に示すように,石炭層とコークス層による拘束条件と,石炭粒子周辺の空隙構造を再現しつつ,軟化溶融状態の石炭が周辺空隙に浸透する現象に基づいて,石炭の軟化溶融特性を評価する点である。具体的には,拘束条件を荷重の負荷により,空隙構造を試料に隣接配置したガラスビーズ充填層により任意に設定し,軟化溶融した石炭がガラスビーズ充填層に浸透する距離を測定した。本報では,開発した軟化溶融特性評価法,および本評価法の測定値である浸透距離がコークス品質に及ぼす影響を詳細に調査した結果を報告する。

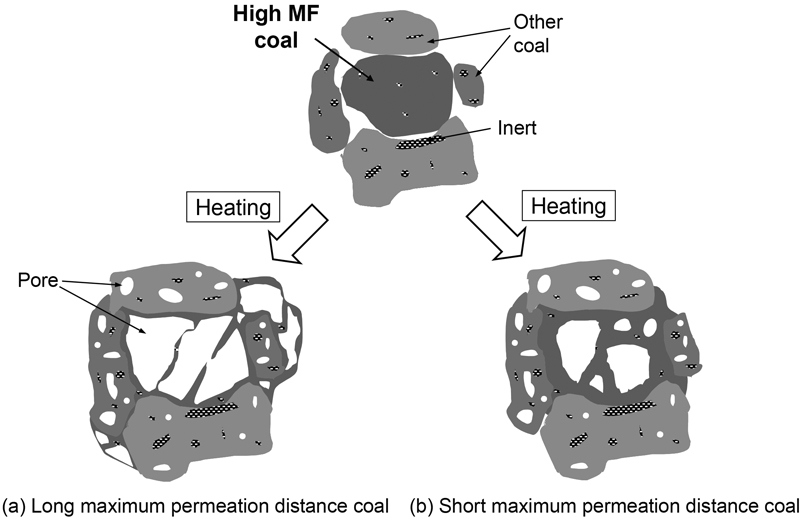

Conceptual diagram of coal thermoplasticity in coke oven.

浸透距離の測定に使用した石炭銘柄の性状値をTable 1に示す。サンプル名末尾の数字はロットの違いを表している。最高流動度(MF),全膨張率(TD),ビトリニットの平均反射率(Ro)および工業分析値は,それぞれJIS M8801,M8816およびM8812に準拠して測定した。

| Coal brand | Ro (%) | TI (%) | Ash (wt% d.b.) | VM (wt% d.b.) | logMF (log/ddpm) | TD (%) | Maximum permeation distance (mm) |

|---|---|---|---|---|---|---|---|

| CoalA1 | 0.89 | 20.9 | 7.5 | 34.4 | 3.21 | 169 | 20.4 |

| CoalA2 | 0.90 | 14.9 | 7.3 | 34.5 | 3.71 | 179 | 22.6 |

| CoalB1 | 0.67 | 17.1 | 5.2 | 44.1 | 3.64 | 78 | 10.3 |

| CoalB2 | 0.65 | 15.5 | 5.4 | 44.0 | 3.57 | 99 | 12.2 |

| CoalC1 | 1.32 | 39.1 | 6.9 | 19.8 | 0.78 | 25 | 1.5 |

| CoalC2 | 1.31 | 45.6 | 7.2 | 20.4 | 1.26 | 20 | 2.5 |

| CoalC3 | 1.37 | 44.3 | 7.2 | 19.3 | 1.04 | 20 | 0.9 |

| CoalD1 | 1.52 | 19.9 | 7.3 | 19.9 | 1.32 | 57 | 3.5 |

| CoalE1 | 0.72 | 14.3 | 9.5 | 40.1 | 4.09 | 145 | 14.9 |

| CoalE2 | 0.74 | 17.4 | 9.5 | 40.3 | 4.07 | 123 | 16.8 |

| CoalF1 | 0.80 | 14.5 | 7.7 | 36.9 | 3.17 | 171 | 20.8 |

| CoalG1 | 0.71 | 8.0 | 0.4 | 43.6 | 4.78 | 210 | 32.4 |

| CoalH1 | 0.86 | 19.9 | 9.5 | 34.3 | 3.19 | 95 | 10.3 |

| CoalI1 | 0.65 | 23.0 | 10.7 | 36.6 | 1.46 | 0 | 3.3 |

| CoalJ1 | 0.78 | 14.6 | 9.0 | 36.6 | 2.10 | 48 | 7.6 |

| CoalK1 | 0.84 | 8.7 | 6.0 | 36.4 | 3.50 | 246 | 29.0 |

| CoalL1 | 0.88 | 16.0 | 8.3 | 36.1 | 4.04 | 159 | 23.5 |

| CoalM1 | 0.89 | 17.3 | 7.3 | 36.1 | 4.08 | 171 | 15.3 |

| CoalN1 | 0.90 | 29.3 | 8.2 | 31.1 | 3.48 | 153 | 11.5 |

| CoalO1 | 0.94 | 25.6 | 9.8 | 30.2 | 3.52 | 142 | 10.6 |

| CoalP1 | 0.96 | 34.9 | 9.5 | 28.0 | 2.67 | 19 | 7.5 |

| CoalP2 | 0.93 | 30.2 | 8.8 | 28.9 | 2.76 | 51 | 8.5 |

| CoalQ1 | 1.00 | 33.9 | 8.8 | 27.7 | 2.48 | 62 | 8.4 |

| CoalQ2 | 1.00 | 34.9 | 8.4 | 27.8 | 2.61 | 50 | 6.3 |

| CoalQ3 | 1.01 | 32.9 | 8.2 | 28.1 | 2.33 | 43 | 8.7 |

| CoalR1 | 1.00 | 35.3 | 9.6 | 25.8 | 1.71 | 0 | 2.5 |

| CoalR2 | 1.00 | 39.7 | 10.2 | 26.1 | 1.34 | 0 | 1.8 |

| CoalS1 | 1.00 | 33.3 | 10.4 | 27.7 | 2.20 | 36 | 4.8 |

| CoalT1 | 1.03 | 36.4 | 9.4 | 28.1 | 2.96 | 114 | 12.1 |

| CoalU1 | 1.11 | 31.1 | 8.8 | 24.5 | 3.04 | 163 | 9.7 |

| CoalV1 | 1.14 | 35.0 | 9.2 | 24.2 | 1.77 | 38 | 4.9 |

| CoalW1 | 1.38 | 29.4 | 10.9 | 20.9 | 2.49 | 120 | 8.7 |

| CoalX1 | 1.50 | 28.1 | 10.3 | 19.1 | 1.32 | 54 | 5.4 |

| CoalY1 | 1.54 | 37.0 | 8.3 | 16.6 | 0.00 | 0 | 1.2 |

| CoalZ1 | 1.60 | 20.1 | 9.2 | 17.6 | 0.70 | 33 | 3.0 |

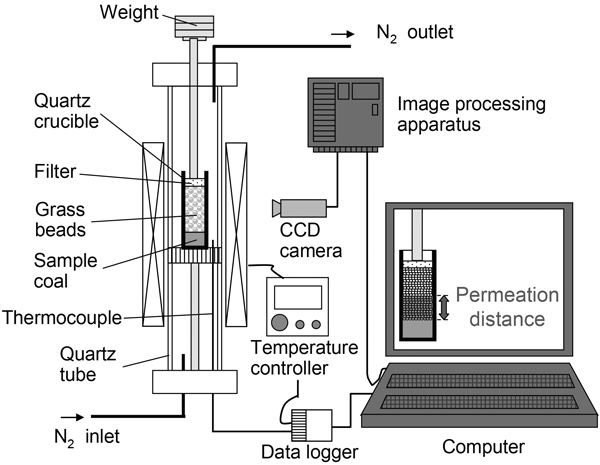

浸透距離の測定装置をFig.3に示す。本装置は,試料石炭を加熱する電気炉と,浸透距離を測定するCCDカメラ(キーエンス:XG-H500C),画像処理装置(キーエンス:XG-7700)およびコンピュータで構成されている。

Schematic diagram of measurement apparatus.

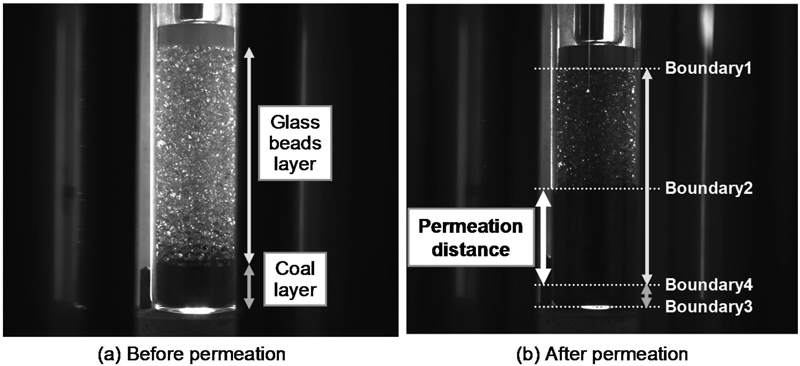

測定は以下の手順で行った。2 mm以下100 wt%に粉砕した試料石炭(2.5 g)を石英容器(φ20 mm×H100 mm)に充填し,試料の20 mm上方から重り(200 g)を5回落下させた。この操作で,試料の層厚は約10 mmとなった。試料上部に,ガラスビーズ(材質:ソーダガラス,比重:2.5)を,層厚が50 mm以上となるように充填し,石英フィルター(φ19 mm×H5 mm),石英棒および重りを順に載せ,ガラスビーズ充填層および試料に一定圧力を加えた。試料を電気炉中央に配置し,窒素雰囲気で,室温から550 ºCまで3 ºC/minで昇温した。昇温中,軟化溶融状態の石炭が,Fig.4に示すように,ガラスビーズ充填層に浸透することを確認した。

Schematic illustration of coal permeation.

コークス炉内での石炭粒子周辺の空隙構造および拘束条件を模擬するための,標準的な実験条件は以下のとおり設定した。ガラスビーズの粒径は,一般的な実炉用の配合炭の平均粒径を考慮して2.0 mm(最小値1.500 mm,最大値2.500 mm)とした。重りによる荷重は,揮発分が25 wt% d.a.fの配合炭の炉壁圧である50 kPa12)を参考に,1.6 kgとした。

浸透挙動の基礎検討として,ガラスビーズ径と重りによる圧力が測定値に及ぼす影響を,石炭A2を対象に調査した。ガラスビーズ径は0.4(最小値0.350 mm,最大値0.500 mm),1.0(最小値0.991 mm,最大値1.397 mm)および2.0 mmとした。圧力は25および50 kPaとした。

浸透距離は,画像処理装置を用いた画像解析により,リアルタイムで測定した。測定手順を以下に詳述する。昇温中,試料石炭がガラスビーズ充填層に浸透する様子を,電気炉に設けた観察窓を介して,CCDカメラで2秒間隔で撮影し,画像処理装置とコンピュータに転送した。画像中の,フィルターとガラスビーズ充填層の境界面(Boundary1),ガラスビーズ充填層とガラスビーズ充填層に浸透した石炭層上端との境界面(Boundary2)および石炭層下端と容器の境界面(Boundary3)の座標を,各々の輝度の違いから検知した。なお,各々の輝度は比較的明確に区別可能であった。ガラスビーズ充填層の下端と未浸透の石炭層の境界面(Boundary4)の座標は,Boundary1,3の座標およびガラスビーズ充填層の長さから求めた。ここで,ガラスビーズの熱膨張による変位は石炭の浸透距離と比較して十分に小さいため,ガラスビーズ充填層の長さを一定と仮定した。Fig.4に示すとおり,これら境界面の座標から浸透距離を算出した。

浸透距離の最大値(以下,最大浸透距離)は,以下の手順でも測定した。ガラスビーズ充填層に浸透した石炭は,軟化溶融状態を経た後,再固化するため,ガラスビーズと固着状態にあった。そのため,固着しなかったガラスビーズのみが冷却後に回収可能であった。また,後述するとおり,浸透距離が最大値に到達後,固着したガラスビーズの量は変化しなかった。そのため,最大浸透距離は,予め実験で求めた式(1)のガラスビーズ充填量と充填高さの関係と,回収したガラスビーズの重量より算出した。

| (1) |

ここで,Dは最大浸透距離(mm),Hは試料容器内における単位ガラスビーズ重量あたりの充填高さ(mm/g),Gは測定前に充填したガラスビーズの重量(g),Mは測定後に石炭と固着せずに回収可能なガラスビーズの重量(g)である。

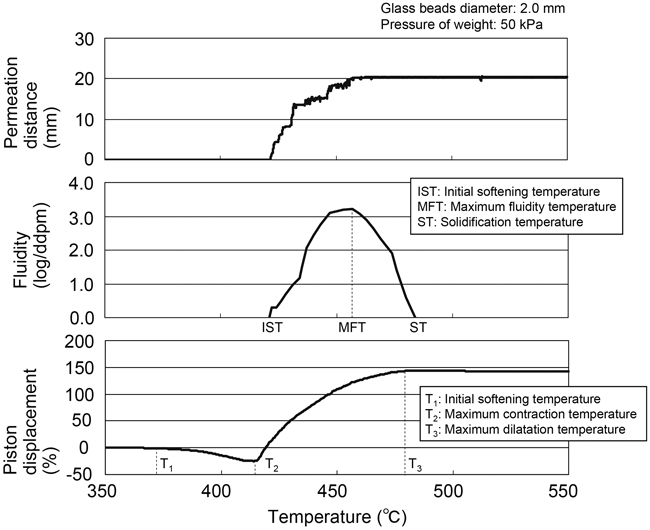

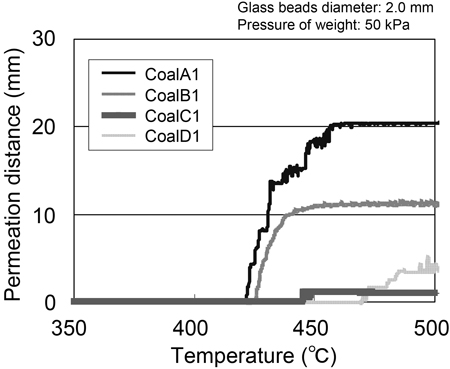

2・2 結果と考察 2・2・1 石炭の浸透挙動Fig.5に,石炭A1の浸透距離,ギーセラープラストメータ法の流動度およびジラトメータ法のピストン変位の温度変化を示す。浸透挙動は,概ね軟化開始温度(IST:Initial Softening Temperature)と最高流動度温度(MFT:Maximum Fluidity Temperature),もしくは最大収縮温度(T2)と最大膨張温度(T3)の温度範囲で観察された。Fig.6に石炭銘柄別の浸透距離の温度変化を示す。浸透挙動が銘柄ごとに異なることを確認した。また,浸透距離は,最大値に到達後,石炭が依然軟化溶融状態であるにもかかわらず,一定値を維持した。仮に石炭の粘度のみが浸透挙動を支配しているとすると,石炭が軟化溶融状態にある限り,浸透距離は変化すると推察される。したがって,石炭の浸透挙動は,粘度以外の因子にも影響を受けていることが示唆される。

Comparison of profiles between permeation distance and conventional thermoplasticity based on JIS M8801. (CoalA1)

Comparison of profiles of permeation distance among coal brands.

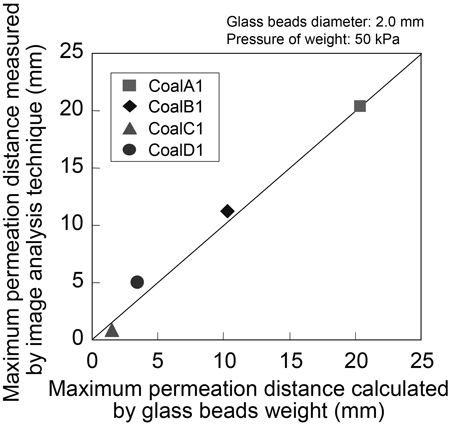

Fig.7に,回収したガラスビーズ重量から算出した最大浸透距離と画像処理で求めた最大浸透距離との関係を示す。両者に良好な相関関係が成立するため,いずれの測定方法も妥当な最大浸透距離の測定が可能と考えられる。ただし,画像処理による方法では,観察窓へのタールの付着等により,ノイズが見られた。したがって,本報内では,特に注記のない限り,最大浸透距離には回収したガラスビーズの重量から算出した値を用いた。

Comparison between the maximum permeation distance measured from the method by glass beads weight and by image analysis technique.

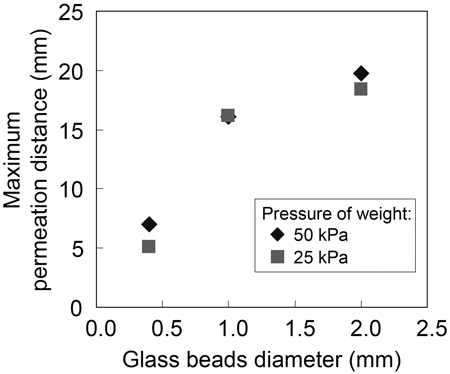

最大浸透距離と実験条件の関係をFig.8に示す。最大浸透距離は,ガラスビーズ径の増加に伴って増加し,一定値に漸近する傾向を示した。一方で,圧力を変化させても,ほとんど変化を示さなかった。

Relationships between experimental conditions and maximum permeation distance. (CoalA2)

次に,浸透挙動の支配因子を明らかにするために,流体力学に基づいた解析を試みた。充填層中の流体の圧力損失は,以下の式(2)のDarcy則で記述できることが良く知られている。

| (2) |

ここで,ΔPは充填層通過前後の流体の圧力損失(Pa),Lは充填層厚(m),Kは透過係数(m2),μは流体の粘度(Pa s),uは流速(m/s)である。本研究で検討する浸透現象は,式(2)で記述される充填層中の圧力損失現象と正確には一致しないが,本研究では,ΔPを浸透現象の駆動力,Lを浸透距離,Kをガラスビーズ充填層の空隙構造から算出した透過係数,μを軟化溶融石炭の粘度,uを平均的な軟化溶融石炭の浸透速度L/t,tを浸透時間と仮定し,式(2)を式(3)のように変形した。

| (3) |

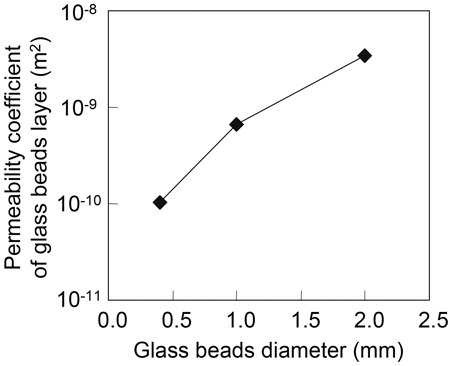

式(3)によると,浸透距離Lは,ΔPおよびKの平方根と比例すると考えられる。ガラスビーズ充填層のKは以下のKozeny-Carman式で計算できる13)。

| (4) |

ここで,kcはKozeny定数(一般的に5.0),Svは充填層の比表面積(m−1),εは充填層の空隙率(−)である。充填層が球状の物質で構成されている場合,dを物質の直径(m)とすると,Svは6/dで表される。式(4)で計算したガラスビーズの直径と充填層の透過係数との関係をFig.9に示す。この計算では,ガラスビーズ充填層の空隙率は実測値(ガラスビーズの直径が0.4,1.0,2.0 mmに対してε=0.361,0.364,0.387)を用いた。Fig.8より,透過係数はガラスビーズ径によって変化し,この変化が最大浸透距離に影響を及ぼしたと推察される。実際のコークス製造を想定すると,石炭の浸透挙動は,石炭粒度の変更に伴う石炭充填層の透過係数の変化によって制御しうると考えられる。一方で,Fig.8から,浸透現象の主な駆動力は,重りによる圧力,すなわち拘束条件ではないことが示唆された。浸透現象の主な駆動力は,試料石炭自身の膨張圧であると考えられる。膨張圧の発生する温度範囲はISTからMFT14)であり,浸透が起こる温度範囲とほぼ一致することが,その証拠として挙げられる。膨張圧の支配因子であるガス圧は,石炭粒度の影響を受けることが報告されている15,16)ことから,膨張圧も石炭粒度の影響を受けると考えられる。したがって,石炭の膨張圧が浸透距離の主たる支配因子の1つであり,浸透距離は石炭粒度に影響を受けると推察される。

Relationship between permeability coefficient of glass beads layer and glass beads diameter.

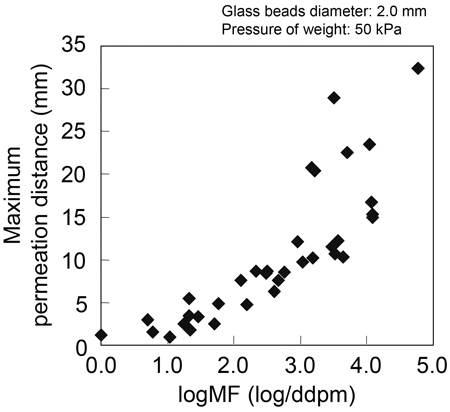

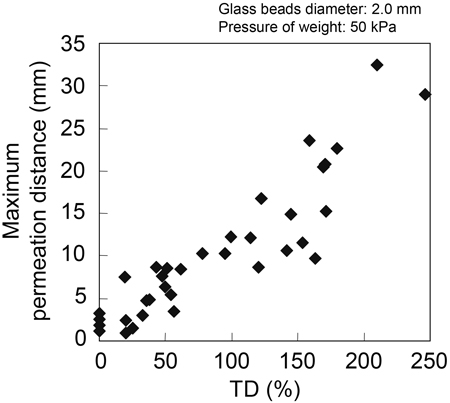

各石炭銘柄の最大浸透距離を標準実験条件で測定した結果をTable 1に示す。Fig.10に,各石炭銘柄の最大浸透距離とMFの常用対数(logMF)との関係を示す。最大浸透距離はlogMFと概ね正の相関関係を示すが,logMFが約3.0以上の範囲で,傾向から大きく外れる銘柄が存在することを確認した。このような偏差は,Fig.11に示すように,最大浸透距離と全膨張率との関係でも見られた。これらの結果より,最大浸透距離が,従来の粘結性指標とは異なる軟化溶融特性を表す独自指標であることが示された。最大浸透距離は,従来の粘結性評価法では正確に評価できない高流動性炭の軟化溶融特性の較差を検出可能であるため,特に高流動性炭の評価に有効と考えられる。

Comparison between maximum permeation distance and Gieseler maximum fluidity (MF).

Comparison between maximum permeation distance and total dilatation (TD).

Fig.10の結果が示すように,高MF炭の最大浸透距離は銘柄により異なることから,最大浸透距離がコークス品質に及ぼす影響を明らかにするため,乾留試験およびコークスの評価を実施した。

はじめに,配合炭中の高MF炭の最大浸透距離がコークス強度および構造に及ぼす影響を調査した(Test1)。試験に供した配合炭の性状値をTable 2に示す。Test1では,石炭A2,B2およびF1を高MF炭として選定し,配合炭全体に対してそれぞれの高MF炭を20wt%一定で配合した。配合炭をTable 3の条件で,電気炉で乾留した。乾留後,窒素流通下で冷却し,得られたコークスの強度をJIS K2151に従って測定した。さらに,配合炭No.1-3から製造したコークスの気孔壁構造の定量化を画像処理ソフト(日本ローパー:Image-Pro Plus version4.0)を用いて,下記の手順で実施した。まず,コークスを樹脂埋め・研磨後,倍率100倍の光学顕微鏡で写真撮影した。全ての撮影画像(700×900 μm)をRGBの所定の閾値に基づいて2値化処理し,コークス基質と気孔に分離した。次に,それらの画像に平行な測定ラインを66 μm間隔で設け,ライン上に位置する全てのコークス基質の長さを画像解析で測定した。最後に,測定した全ての長さの平均値を平均気孔壁厚さとして算出した。

| Coal brand | Test1 | Test2 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Blend1 | Blend2 | Blend3 | Blend4 | Blend5 | Blend6 | Blend7 | Blend8 | Blend9 | Blend10 | |

| CoalF1 | 20.0 | |||||||||

| CoalB2 | 20.0 | 20.0 | 5.0 | |||||||

| CoalA2 | 20.0 | |||||||||

| CoalI1 | 12.0 | 11.0 | 19.0 | 14.0 | ||||||

| CoalQ1 | 20.0 | 18.0 | 3.0 | 19.0 | ||||||

| CoalR1 | 20.0 | 19.0 | 18.0 | |||||||

| CoalS1 | 10.0 | 8.0 | 20.0 | 13.0 | ||||||

| CoalC2 | 6.0 | 9.0 | 9.0 | 11.0 | ||||||

| CoalW1 | 8.0 | 10.0 | 6.0 | 8.0 | ||||||

| CoalZ1 | 4.0 | 5.0 | 5.0 | 4.0 | ||||||

| CoalE1 | 15.0 | 10.0 | 5.0 | |||||||

| CoalN1 | 15.0 | 15.0 | 15.0 | |||||||

| CoalP1 | 20.0 | 20.0 | 20.0 | |||||||

| CoalQ2 | 25.0 | 25.0 | 25.0 | |||||||

| CoalU1 | 10.0 | 7.0 | 6.0 | |||||||

| CoalC3 | 15.0 | 18.0 | 19.0 | |||||||

| CoalG1 | 5.0 | 10.0 | 5.0 | |||||||

| CoalV1 | 11.0 | |||||||||

| CoalQ3 | 18.0 | 17.1 | ||||||||

| CoalO1 | 16.0 | 15.2 | ||||||||

| CoalX1 | 18.0 | 17.1 | 13.0 | |||||||

| CoalR2 | 20.0 | 19.0 | 22.0 | |||||||

| CoalP2 | 19.0 | 18.1 | 30.0 | |||||||

| CoalJ1 | 9.0 | 8.6 | 19.0 | |||||||

| CoalT1 | 11.0 | |||||||||

| Ro (%) | 0.99 | 0.99 | 0.99 | 1.00 | 1.01 | 1.01 | 1.05 | 1.03 | 0.98 | 0.99 |

| logMF (log/ddpm) | 2.2 | 2.2 | 2.1 | 2.8 | 2.8 | 2.8 | 2.2 | 2.3 | 2.2 | 2.2 |

| Coal size | –3 mm | –3 mm | –3 mm | –3 mm or –6 mm | –6 mm | –3 mm or –6 mm | –3 mm | –3 mm | –3 mm | –3 mm |

| Test1 | Test2 | |

|---|---|---|

| Coal size (wt%) | –3 mm: 100 | –3 mm or –6 mm: 100 |

| Moisture content (wt%) | 8 | 8 |

| Bulk density (kg-dry/m3) | 750 | 750 |

| Dimensions (mm) | W250 × H600 × L413 | W273 × H300 × L260 |

| Wall temperature (°C) | 1050 | 1050 |

| Coking time (min) | 500 | 380 |

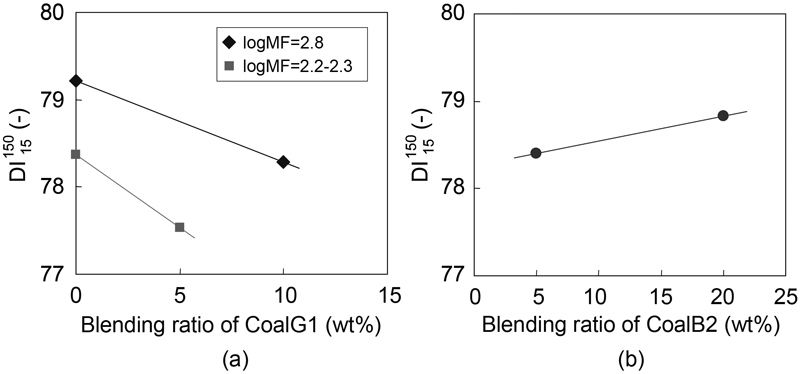

次に,高MF炭の配合割合がコークス強度に及ぼす影響を調査した(Test2)。試験に供した配合炭の性状値および乾留条件をTable 2および3に併せて示す。Test2では,石炭B2,E1およびG1を高MF炭として選定した。配合炭No.4-8は,浸透距離が長い石炭(石炭G1)の影響の評価を目的とした水準である。加えてMFの影響を明らかにすべく,配合炭No.4-6,および配合炭No.7, 8のlogMFの加重平均値をそれぞれ2.8,2.2-2.3に設定した。配合炭No.4-6では,浸透距離が比較的短い石炭E1の配合割合を減少させる一方で,石炭G1の配合割合を増加させた。配合炭No.8は,配合炭No.7(95 wt%)と石炭G1(5 wt%)を配合して作製した。配合炭No.9, 10は,浸透距離が短い石炭(石炭B2)の影響を評価するための水準である。乾留,冷却後,得られたコークスの強度を測定した。

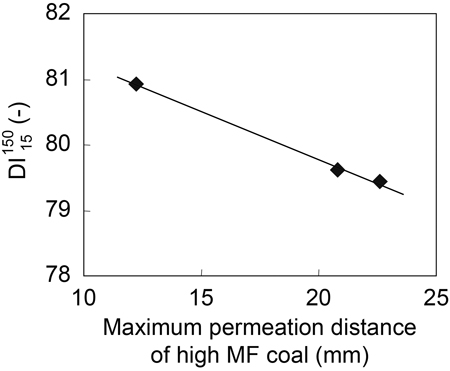

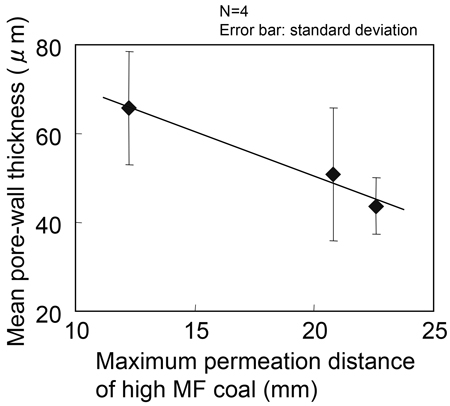

3・2 結果と考察配合炭No.1-3中の高MF炭の最大浸透距離とコークス強度の関係をFig.12に示す。高MF炭の最大浸透距離が長いほど,コークス強度が低下することを確認した。高MF炭(石炭B2または石炭G1)の配合割合とコークス強度の関係をFig.13に示す。配合炭のlogMFの加重平均値によらず,石炭G1の配合割合の増加に伴いコークス強度が低下した。一方で,石炭B2の配合割合を増加させても,コークス強度は低下しなかった。したがって,最大浸透距離の長い石炭自体がコークス強度を低下させたと推察される。

Effect of maximum permeation of high MF coal on coke strength. (Blend1-3)

Relationship between blending ratio of high MF coal and coke strength. ((a) Long maximum permeation distance coal: CoalG1 (Blend4, 6-8), (b) Short maximum permeation distance coal: CoalB2 (Blend9, 10))

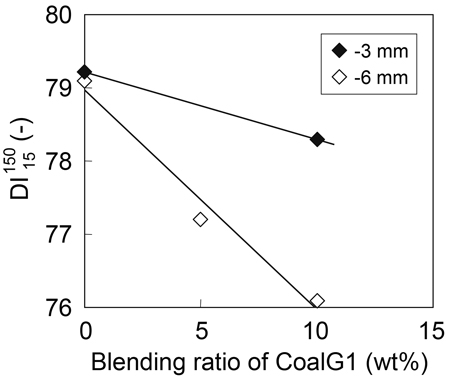

配合炭の粒径がコークス強度に及ぼす影響をFig.14に示す。配合炭の粒径が大きい場合,石炭G1の配合割合の増加に伴い,コークス強度が顕著に低下した。一般的に,石炭の粘結性は粒径の減少に伴って低下するため,粘結性の高い石炭の粒径を粗大に保つことが,高強度コークスの製造に望ましいと考えられている17)。しかし,Fig.14が示すとおり,浸透距離の長い石炭を含む配合炭由来のコークスの強度は,配合炭を細粒化することで,維持できる可能性が示された。

Effect of size of coal blend on coke strength with increasing amount of long maximum permeation distance coal. (Blend4-6)

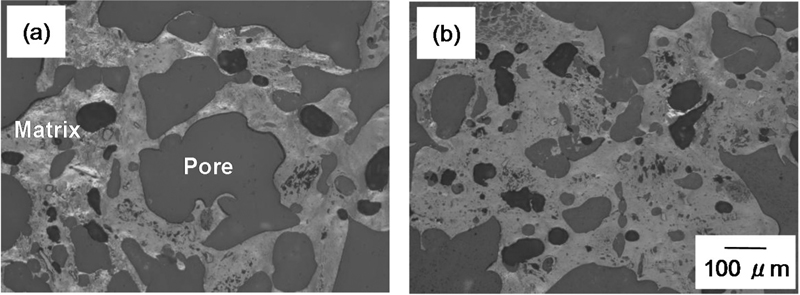

配合炭No.1, 2から製造されたコークスの光学顕微鏡写真の一例をFig.15に示す。観察の結果,最大浸透距離の長い石炭F1を含む配合炭No.1由来のコークスは,最大浸透距離の短い石炭B2を含むコークスと比べて,気孔壁が薄い傾向を確認した。Fig.16に示す高MF炭の最大浸透距離と平均気孔壁厚さの関係より,浸透距離の長い石炭は気孔壁の薄いコークス構造を形成し,その結果,脆弱なコークス構造を形成したと判断できる。

Polarizing microscope images of coke structure. ((a) Blend1, (b) Blend2)

Effect of the maximum permeation of high MF coal on mean pore-wall thickness. (Blend1-3)

軟化溶融状態にある高MF炭の挙動をFig.17に模式的に示す。Fig.17(a)は,最大浸透距離の長い石炭を含む配合炭から形成されたコークス構造である。最大浸透距離の長い石炭は,周辺の粒子間空隙,すなわち空孔に広がるように浸透する。浸透後,薄い気孔壁が形成され,最大浸透距離の長い石炭の初期位置に粗大な気孔が形成される。その結果,コークス強度の低下を招くと考えられる。一方,Fig.17(b)は,最大浸透距離の短い石炭を含む配合炭から形成されたコークス構造である。最大浸透距離の短い石炭の場合,長い場合と比較して,周辺の空孔への浸透が少なくなる。その結果,相対的に厚い気孔壁が形成され,粗大な気孔の生成は抑制されると考えられる。コークス構造とコークス強度の関係を調査した既往の研究によると,粗大な気孔,特にmmスケールの径を有する気孔がコークスの欠陥として振る舞い,コークス強度を低下させることが明らかにされている18,19,20)。また,気孔壁厚さの減少に伴いコークス強度が低下することも報告されている21)。したがって,浸透後に形成する気孔と気孔壁厚さの違いが,高MF炭の最大浸透距離がコークス強度に及ぼす影響を理解するうえで,極めて重要であると考えられる。また,これらの考察から,従来明らかにされてこなかった,過剰な流動性を示す配合炭が低強度コークスとなる原因は,配合炭に最大浸透距離の長い石炭が含まれているためであると推察できる。

Schematic illustration of behavior of long and short maximum permeation distance coal.

以上より,本研究で開発した指標である浸透距離は,特に高流動性炭を評価するための粘結性の指標として,ギーセラープラストメータ法のMFによる評価を補完し,コークス強度の予測,ひいては配合技術の高度化に貢献することが期待できる。

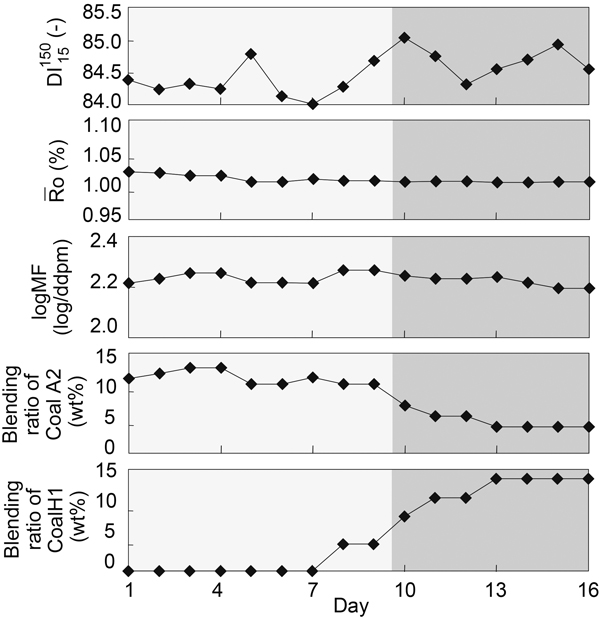

石炭の浸透距離がコークス強度に及ぼす影響を実炉スケールで検証するために,京浜1コークス炉(窯数:124窯,W0.45×H7.55×L17.0 m)で試験を実施した。試験期間中,設定稼働率は125%一定とした。配合炭中の最大浸透距離の短い石炭H1の増加に併せて,最大浸透距離の長い石炭A2の配合割合を減少させ,その際のコークス強度の推移を評価した。なお,配合炭の平均RoとlogMFは一定に維持した。

4・2 結果と考察コークス強度,Ro,logMFおよび石炭A2,H1の配合割合の推移をFig.18に示す。石炭A2から石炭H1に段階的に振り替えることで,コークス強度が向上することを確認した。石炭A2の配合割合が10 wt%以上の期間(1-9日目)のコークス強度の平均値は84.3であった。一方で,石炭A2の配合割合が10 wt%未満の期間(10-16日目)のコークス強度の平均値は84.7であった。両側95%の信頼区間を用いた2水準間のt検定の結果,この差は統計的に有意であった。したがって,実操業においても石炭の浸透距離がコークス強度に影響することから,本指標が有効かつ重要な粘結性の指標であることが明確となった。本研究で開発した浸透距離による評価法を適用することで,高強度コークスの製造と石炭資源の有効活用が期待される。

Variations of coke strength with changing the blending ratio of long and short maximum permeation distance coal at commercial plant.

石炭の浸透現象に着目した新たな軟化溶融特性の評価法を開発し,基礎研究を実施した結果,以下の知見を得た。

(1)石炭の浸透距離と従来の粘結性指標(最大流動度(MF),全膨張率(TD))との間には概ね正の相関関係があるが,特に高流動性炭において,相関関係から大きく逸脱する場合があることを確認した。本研究で開発した浸透距離による評価法は,ギーセラープラストメータ法に特有の撹拌棒の空回りの問題を克服できるため,高MF炭の軟化溶融特性の評価に特に有効であることを示した。

(2)浸透距離の長い石炭は,粗大な気孔と薄い気孔壁を有するコークスを形成するため,コークス強度の低下を招くことを明らかにした。

(3)浸透距離の長い石炭の配合によるコークス強度の低下の影響を,配合炭の細粒化により緩和できることを明確化した。

(4)指標として浸透距離を導入することで,高MF炭を配合炭に使用した際のコークス強度の低下現象を合理的に説明できることを提示した。

(5)石炭の浸透距離による評価法を適用することにより,石炭の軟化溶融特性の従来以上に正確な評価を実現し,高強度コークスの製造と石炭資源の有効活用に寄与しうることを示した。