2016 Volume 102 Issue 1 Pages 9-16

2016 Volume 102 Issue 1 Pages 9-16

Improved permeability and increased gas utilization have been desired in order to achieve low coke rate operation of blast furnace. Coke mixed charging in the ore layer is one of the effective measures for realizing these improvements. A new charging technique for mixing small coke in the ore layer at a blast furnace with a center feed type bell-less top was developed and investigated in an experiment with a 1/18.8 scale model of an actual blast furnace at JFE Steel. By the new charging technique that small coke was charged in the determined port of the upper bunker before ore was charged in the upper bunker, discharge pattern of the mixed small coke discharged from the bell-less top was improved, and the radial distribution of mixed small coke ratio at the furnace top after the mixed materials were charged in the blast furnace was also improved. The new charging technique was applied to an actual blast furnace at JFE Steel, and improvement of gas permeability and decrease in coke rate were confirmed.

近年,鉄鋼業界ではCO2排出量削減が重要課題となっている。一貫製鉄所においては,鉄鉱石中の酸化鉄を還元して金属鉄とする製銑プロセスにおいて約70%のエネルギーが使用されている1)。このため,製銑プロセスにおける消費エネルギーの低減を目指し,高炉での低還元材比,低コークス比操業に向けた研究開発が行われてきた。したがって高炉の安定操業を行うため,還元性の改善と通気性の確保が重要となっている。これらを達成するための手段の一つとして,鉱石層内へのコークスの混合装入が行われており2,3,4,5,6,7,8,9,10),焼結鉱に粒径の近い小塊コークスが混合コークスとして主に使用されている。近年では,混合コークスの使用量は徐々に増加してきており7,8),さらに小塊コークスに加えて塊コークスをも使用したコークス多量混合装入も実施されており11,12,13),コークス比低減を達成している。

高炉において鉱石コークス混合装入を実施する場合,貯鉱槽から鉱石とコークスを排出して高炉に装入する方法がこれまで行われてきた2,4,14,15)。しかし,鉱石と混合コークスには粒径差および密度差があるため,貯鉱槽から炉内装入までの搬送過程において鉱石とコークスの分離・偏析が起こる16,17,18,19)。炉内装入後に鉱石と混合コークスが分離・偏析していると,被還元性および通気性の改善効果が低下する。したがって搬送過程における鉱石と混合コークスの偏析を抑制するため,炉内への装入位置に近い位置で鉱石とコークスを混合する必要がある。3パラレルバンカーを備えた高炉では,2つの炉頂バンカーを同時に使用して,鉱石とコークスとの炉内への同時排出により,バンカー内で混合コークスの偏析を発生させることなく,混合装入を実施している11,12)。

垂直2段バンカーを備えた高炉についても,鉱石コークス混合装入に関する検討が行われてきた。Kadowakiら20)は,模型実験により炉頂バンカーから排出されるコークス混合率の排出パターン,および炉頂バンカー内におけるコークス混合率分布について検討した。垂直2段バンカーから排出されるコークス混合率の変動が大きく,これは炉頂バンカー内での混合コークスの偏析による影響であることを示した。しかしながらコークス混合率の排出パターンを変動の小さいパターンに改善するための制御手段については検討されていない。著者ら14)は,貯鉱槽での混合コークスの排出方法の変更により,炉頂バンカーから排出される初期のコークス混合率については制御できることを示した。しかしこの方法では排出後期のコークス混合率は制御できないため,大幅な改善には至っていない。垂直2段バンカーを備えた高炉では,原料の装入系統が貯鉱槽から炉頂バンカー,そして炉内まで1系列である。炉頂バンカー内での混合コークスの偏析を避けるために,炉内への装入時に鉱石とコークスを混合する装入方法,すなわち並列バンカーでの2つのバンカーを同時に使用して鉱石とコークスを同時にバンカーから排出する装入方法(同時排出法)を実施できない。したがって垂直2段バンカーを備えた高炉で排出後期のコークス混合率を制御し,コークスの混合性を改善するためには,従来のように鉱石とコークスを貯鉱槽で排出して混合するのではなく,炉頂バンカー内で混合コークスを偏析させない同時排出法のように,炉内への装入時に鉱石とコークスを混合する新しい装入方法を適用する必要がある。

そこで本報では,まず垂直2段バンカーを備えた高炉で鉱石とコークスを混合して高炉に装入する場合,炉頂バンカー内での混合コークスの偏析を抑制し,炉頂バンカーから排出されるコークス混合率の排出パターンを制御するための新装入方法を開発することを目的として,縮尺模型実験により検討した。次に高炉内に堆積した鉱石コークス混合層内のコークス混合率分布におよぼす装入方法の影響を縮尺模型実験により調査した。最後に京浜第2高炉において新装入方法を適用した操業試験を実施したので,これらの結果について報告する。

本報で検討した新装入方法の概念図をFig.1に示す。従来のように,鉱石と小塊コークスを事前に混合して炉頂バンカーに装入する方法では,混合した小塊コークスが炉頂バンカー内で偏析するため,炉頂バンカーから排出されるコークス混合率は排出末期にかけて低下傾向となることが知られている14)。したがって,炉頂バンカー内での小塊コークスの偏析を抑制するため,鉱石を炉頂バンカーに装入する前に,小塊コークスを単独で炉頂バンカーに装入する新装入方法を考案し,縮尺模型実験により検討した。

Concept of new charging method.

実験装置の模式図をFig.2に示す。実験装置は京浜第2高炉の縮尺比1/18.8の模型であり,装入装置は4ポートの垂直2段バンカーを有するベルレス装入装置である。シュート長は266 mm,炉口径は585 mmである。実炉での原料の搬送過程を再現するために,原料槽,サージホッパー,炉頂バンカーを設置し,各槽はベルトコンベアで連結させた。装入速度,シュートの旋回速度(39.0 rpm)については,重力と慣性力の比であるフルード数が実炉条件と実験条件が一致するように設定した21,22)。炉体の下部には,送風用のための12本のガス吹込み口を有している。原料の装入中はガス吹込み口から送風することにより,装入物の堆積角を再現している。炉体底部からは電磁フィーダーによる原料の抜き出しが可能であり,原料の荷下がりを再現している。

Schematic illustrations of experimental apparatus.

試料は実炉で使用するコークス,焼結鉱を破砕して,実炉の粒度分布に対して模型と同じ縮尺比で調整した。実験に使用したコークス,小塊コークスそして焼結鉱の粒度分布をFig.3に示す。本実験においては,京浜第2高炉の装入方法を再現した。京浜第2高炉では,コークス1バッチ(C),鉱石2バッチ(O1,O2)で装入している。小塊コークスは,鉱石の両バッチ(O1,O2)に混合されている。小塊コークスの装入方法は,貯鉱槽のベルトコンベア上で鉱石と同時に排出され,鉱石の排出量が1/4に達したときに小塊コークスの排出が完了するとした14)。各バッチの装入重量,装入時間をTable 1に示す。コークス比は380 kg/tとした。

Particle size distributions of coke, sinter and small coke.

| Experiment | Actual BF | |||

|---|---|---|---|---|

| Charging weight (kg) | Charging time (s) | Charging weight (t) | Charging time (s) | |

| Coke | 4.42 | 43.1 | 29.4 | 186.7 |

| Ore1 + Small coke1 | 14.72 + 0.49 | 21.5 | 97.8 + 3.3 | 93.3 |

| Ore2 + Small coke2 | 9.02 + 0.40 | 13.8 | 60.0 + 2.7 | 60.0 |

本報では,新装入方法として,小塊コークスの上部バンカーへの装入方法,小塊コークスを装入した上部バンカー内のポート数,そして,上部バンカーから下部バンカーへ小塊コークスを排出する遅れ時間,について検討した。実験条件をTable 2に示す。小塊コークスを上部バンカーの1ポートだけに装入する場合,まず上部旋回シュートを停止させておき,小塊コークスの装入完了後,上部旋回シュートを旋回させて鉱石を全ポートに装入した。なお上部バンカーから下部バンカーへは約3秒で全原料が排出される。

| Charging method of small coke into upper bunker | Number of small coke ports (–) | Discharge time lag of small coke (s) | |

|---|---|---|---|

| Base | mixing with ore before charge into upper bunker | 4 | 0 |

| Case1 | charging separately before charge of ore | 4 | 0 |

| Case2 | charging separately before charge of ore | 1 | 0 |

| Case3 | charging separately before charge of ore | 1 | 0.3 |

| Case4 | charging separately before charge of ore | 1 | 0.5 |

各条件について,下部バンカーから排出された原料のコークス混合率の経時変化を測定した。下部バンカーから排出された混合原料をサンプリングするための実験装置の模式図をFig.4に示す。下部バンカーの流量調整弁の下方にサンプリングボックス,ベルトコンベア,ローラーコンベアを設置し,下部バンカーから排出される原料をサンプリングボックスで連続的に採取した。採取した混合原料の分離には,焼結鉱とコークスの比重差を利用した重液分離を用いた11)。原料条件はO1の条件とした。

Schematic illustrations of experimental apparatus for collecting mixed materials discharged from bell-less top.

また,下部バンカーからの小塊コークスの排出挙動におよぼす下部バンカー内における小塊コークスの堆積状況の影響を考察するため,下部バンカー内における小塊コークスの堆積状況を観察する実験を行った。Fig.5に示すように,実験装置はアクリル製の矩形模型とし,対角線上に存在する2ポートを再現する断面とした。矩形模型の内容積はFig.4に示す実験装置の炉頂バンカーの内容積の約1/10であるため,本実験における原料の使用量はTable 1に示す量の1/10とした。原料条件はO1の条件とした。本実験では小塊コークスを観察しやすくするため,嵩密度がコークス(560 kg/t)に近い白色の軽石(540 kg/t)を小塊コークスとして使用した。軽石はFig.3に示す小塊コークスの粒度分布と同じ粒度分布に整粒した。

Schematic illustrations of rectangle model.

また,従来の装入方法(Base)と新装入法では,炉頂バンカーから排出される原料のコークス混合率の排出パターンが異なると考えられる。したがって,炉内装入後の炉頂堆積面において半径方向のコークス混合率分布が変化すると考えられる。そこで小塊コークスの装入方法が炉内装入後の炉頂堆積面におけるコークス混合率分布におよぼす影響を調査した。Fig.2に示した実験装置を用いて,Table 1に示す原料条件,所定の装入パターンでC,O1,O2を3ch装入した後,炉内堆積後の炉頂堆積面での半径方向における堆積形状およびコークス混合率分布を測定した。原料装入後の堆積形状は,レーザー変位計を用いて測定した。半径方向のコークス混合率分布は,直径30 mmの円管を堆積面の上部から鉛直方向に差し込み,各半径位置において管内の混合原料を採取し,各位置でのコークス混合率を測定した。また低粘性の樹脂を堆積表面から流し込んで層内に浸透させ,樹脂の硬化後に切断して堆積断面の観察を行った。得られた断面から,鉱石コークス混合層内のコークス混合率を定量化するため,既報12)と同様の手法(画像解析)により混合コークス歩留まりを定量化した。解析の手順として,まず堆積断面を半径方向20,高さ方向10のメッシュに分割し,メッシュ内の鉱石層を解析領域とした。次に各メッシュ内のコークス,鉱石を輝度の相違から2値化し各面積率を算出後,円周方向に積分し,任意の半径位置における体積に換算した。最後に求められたコークスの体積と密度から重量に換算した。ここで解析領域の最外周部(中心部,炉壁部,コークス層と鉱石層との境界面,鉱石層の表面)については,そのメッシュ内のコークスは未混合コークスとして解析から除外した。混合コークス歩留まりは,解析によって得られたコークス重量の混合コークスの装入量に対する割合で定義した。断面観察時には小塊コークスを観察しやすくするため,矩形模型実験で使用した白色の軽石を小塊コークスとして使用した。

Fig.6に小塊コークスの上部バンカーへの装入方法が下部バンカーから排出された原料のコークス混合率(コークス重量/(コークス重量+鉱石重量))の排出重量割合(採取された原料重量の積算値/全採取重量)におよぼす影響を示す。Case1,Case2の下部バンカーからの排出末期におけるコークス混合率は,Baseの下部バンカーからの排出末期におけるコークス混合率より高い。したがって,鉱石を装入する前に上部バンカー内に小塊コークスを装入する方法は,下部バンカーからの排出末期のコークス混合率の上昇に効果的である。

Change in mixed coke ratio discharged from top bunker.

また京浜第2高炉では,鉱石を逆傾動装入(中心部から周辺部に向かう装入)25)で高炉内に装入している。したがって下部バンカーから初期に排出される原料は,高炉の中心側に装入される。中心側に装入されたコークスにより炉芯コークスが更新されるため26),排出初期のコークス混合率が高い場合には,炉芯コークスに多量の小塊コークスが取り込まれると考えられる。炉芯コークスに小塊コークスが混合して炉芯の空隙率が低下すると,高炉内の圧力損失の増加27),および高炉内の残銑滓量の増加28)となる。したがって,上部バンカーへの小塊コークスの装入方法(Base,Case1,Case2)としては,排出末期のコークス混合率が高く排出初期のコークス混合率が低いCase2の装入方法が最適である。

Fig.7に小塊コークスの下部バンカーへの装入方法が下部バンカーから排出された原料のコークス混合率の排出重量割合におよぼす影響を示す。Case3,Case4の下部バンカーからの排出初期におけるコークス混合率は,Case2の下部バンカーからの排出初期におけるコークス混合率より低い。したがって,小塊コークスが装入された以外のポートから下部バンカーへ原料の装入を開始し,小塊コークスが装入されたポートから下部バンカーへの原料の装入を遅れて開始する装入方法は,下部バンカーからの排出初期のコークス混合率の低下に効果的である。

Change in mixed coke ratio discharged from top bunker.

また小塊コークスが装入されたポートの下部バンカーへの装入開始時間が遅いほど,下部バンカーからの排出初期におけるコークス混合率は低下した。しかし,下部バンカーからの排出末期におけるコークス混合率も低下した。Fig.8に小塊コークスが装入されたポートの上部バンカーから下部バンカーへの排出遅れ時間が下部バンカーから排出される原料のコークス混合率の経時変化の標準偏差におよぼす影響を示す。本実験では排出初期のコークス混合率を意図的に低下させる条件とした。したがって排出初期のコークス混合率を除いて評価する必要があると考え,ここでは排出初期である排出重量割合0.0~0.1のコークス混合率を除いた条件での標準偏差で評価した。その結果,小塊コークスが装入されたポートの上部バンカーから下部バンカーへの排出遅れ時間には適正値が存在すると考えられ,本実験条件においては,Case3の標準偏差が最も小さい。したがって,小塊コークスの装入方法として,標準偏差が最も小さいCase3の装入方法が最適である。

Relationship between discharge time lag of small coke and standard deviation of mixed coke ratio discharged from top bunker.

下部バンカーから排出される原料は,流量調整弁がある排出口の上部にある中心側の原料が初期に排出され,排出口から遠い周辺側の原料が末期に排出されることが知られている23,24)。したがって,下部バンカーから排出されるコークス混合率の排出パターンは,下部バンカー内における小塊コークスの堆積状況によって変化すると考えられる。

Fig.9にBase,Case2,そしてCase3における矩形模型の下部バンカー内に装入された鉱石および小塊コークスの堆積状況を示す。Baseでは,事前に混合された状態で鉱石と小塊コークスが装入されたため,バンカー内で小塊コークスが偏析される。その結果,末期に排出されるバンカー内の周辺部の斜面に沿って堆積する小塊コークスが少ないため,排出末期にかけてコークス混合率が低下する14)。しかしCase2の場合,上部バンカーに最初に装入された小塊コークスは,その多くは下部バンカーにも最初に装入される。したがって下部バンカー内において,小塊コークスは主に排出口の直上部から周辺部の斜面に沿っての下方部に堆積する。Case3の場合には,小塊コークスが装入されたポート以外からの鉱石が初期に下部バンカーに装入され,排出口の直上部に堆積している。したがって下部バンカー内において,小塊コークスは主に排出口の直上部には堆積されず,Case2の場合より少し上部に堆積する。

Comparison of ore and small coke charged in lower part of lower bunker.

Fig.10にCase2,Case3の炉頂バンカー内における原料の堆積状況および下部バンカーからの原料排出挙動の模式図を示す。Case2の場合,下部バンカーの周辺部に堆積した小塊コークスが末期に排出されたため,下部バンカーからの排出末期のコークス混合率が上昇したと考えられる。またCase3の場合には,下部バンカーの排出口上部に堆積した鉱石が,下部バンカーから初期に排出されるため,下部バンカーからの排出初期のコークス混合率が低下したと考えられる。

Schematic illustrations of stacked materials in top bunker and discharge behavior of materials from lower bunker.

以上の結果より,小塊コークスの装入方法を変更した本装入方法(Case3)は,垂直2段バンカー内における小塊コークスの堆積位置を大きく変化させ,下部バンカーから排出される小塊コークスの排出パターンを制御できる装入方法であることが確認された。

3・3 小塊コークスの装入方法が炉内でのコークス混合率分布におよぼす影響Fig.11に原料装入後における堆積形状の測定結果を示す。ここでは従来の装入方法(Base)と,3・1節で最適と評価された新装入方法(Case3)で比較した。BaseとCase3では同様の堆積形状を示している。Fig.12に小塊コークスの装入方法が炉頂堆積面における半径方向のコークス混合率分布におよぼす影響を示す。Baseでは炉中心側でコークス混合率が大きい。これはFig.6に示すように炉頂バンカーから排出される初期のコークス混合率が大きく,かつ逆傾動装入により排出初期の原料は中心側に装入されるためと考えられる。Case3ではFig.7に示すように,炉頂バンカーから初期に排出されるコークス混合率が小さい原料が逆傾動装入により中心側に装入されたため,炉中心側でコークス混合率が小さい。また鉱石の最終装入位置に相当する堆積面の頂点付近であるr/R=0.5~0.8でのコークス混合率が大きい。これはFig.7に示すように炉頂バンカーから排出される末期のコークス混合率が大きいためと考えられる。Fig.13に原料装入後における断面観察結果を示す。またFig.14に装入物分布シミュレータ29)による鉱石装入における1旋回毎の堆積形状の計算結果(Base)を示す。Baseでは炉頂バンカーからの排出末期のコークス混合率が低下するため,Fig.13,Fig.14より,O1,O2のいずれにおいても鉱石の装入末期に相当する鉱石層上部の混合コークスが少ない。しかしCase3では,混合コークスが全体的に装入されている。したがって,小塊コークスの装入方法を変更した新装入法により,堆積形状を維持したまま半径方向におけるコークス混合率分布を制御することができる。

Comparison of surface profiles after charging.

Effect of charging method of small coke on radial distribution of mixed coke ratio.

Comparison of cross sections after charging.

Calculation result of surface profiles of ore layer charged by one rotation.

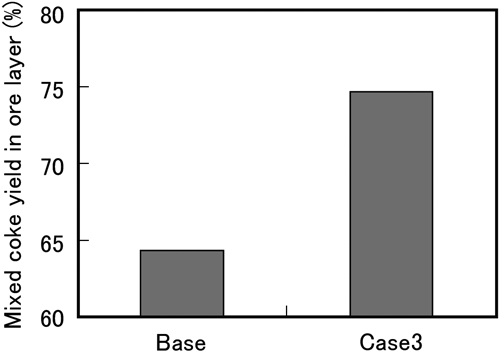

Fig.15に小塊コークスの装入方法が鉱石層内への混合コークス歩留まりにおよぼす影響を示す。Case3の混合コークス歩留まりは,Baseの混合コークス歩留まりより約11%高い。混合コークス歩留まりの上昇により融着帯での圧力損失が低下するため12),高炉の通気性改善が期待される。

Effect of charging method of small coke on mixed coke yield in ore layer.

以上の結果より,鉱石を上部バンカーに装入する前に上部バンカー内の1ポートだけに小塊コークスを装入し,小塊コークスが装入されたポートからの下部バンカーへの原料の装入を他の3ポートより0.3秒後に開始した新装入法の場合,鉱石層内への混合コークス歩留まりが上昇し,融着帯での通気性改善が期待された。

小塊コークスの装入方法を変更した新装入方法が実炉操業におよぼす影響を調査するため,京浜第2高炉において操業試験を行った。京浜第2高炉では,コークス1バッチ(C),鉱石2バッチ(O1,O2)で装入している。試験前は,小塊コークスは従来の装入方法(模型実験のBase条件)とした。試験中は,小塊コークスは新装入法(模型実験のCase3条件)とした。実炉での排出遅れ時間は,フルード数が模型実験に近い条件で換算した1秒遅れとした。小塊コークスの装入方法は,O1,O2の両方のバッチで変更し,いずれの排出遅れ時間も1秒遅れとした。

Fig.16に,小塊コークスの装入方法変更前後における通気抵抗指数の比較を示す。一般的にコークス比の低下により通気抵抗指数は増加する。しかし小塊コークスの装入方法変更後は,同じコークス比において通気抵抗指数が低位であった。Fig.17 に,小塊コークスの装入方法変更前後でのシャフト圧力計(下側からS1~S7)から得られた圧力値について,炉頂圧力計から得られた圧力値からの圧力上昇値の比較を示す。小塊コークスの装入方法変更後は,シャフト下部(S1,S2)の圧力が低下した。これは小塊コークスの装入方法の変更により,鉱石層内への混合コークス歩留まりが改善し,融着帯での圧力損失が低下した効果と推定された。

Comparison of permeability index before and after change in charging method of small coke.

Pressure distribution obtained by shaft pressure gauge before and after change in charging method of small coke.

以上の結果から,最適条件については今後の検討課題であると考えられるが,小塊コークスの装入方法を変更した新装入方法は,垂直2段バンカーを備えた高炉において,コークス混合率の改善により通気抵抗を低下させる効果的な制御手段になり得ると考えられる。

垂直2段バンカーを備えた高炉において,鉱石コークス混合層内におけるコークス混合率分布を制御することにより,高炉の通気性を改善する装入方法について検討した。まず炉頂バンカーから排出されるコークス混合率の排出パターンを制御する新装入方法を縮尺模型実験により検討した。次に新装入方法が高炉内に堆積した鉱石コークス混合層内のコークス混合率分布におよぼす影響を縮尺模型実験により調査した。最後に実炉での操業試験を行い,新装入方法の効果を確認した。得られた知見を以下に示す。

(1)鉱石を上部バンカーに装入する前に上部バンカー内の1ポートに小塊コークスを単独で装入する装入方法により,バンカー内における小塊コークスの偏析が抑制され,下部バンカーから末期に排出される原料のコークス混合率が上昇した。また上部バンカー内の小塊コークスが装入されたポートからの下部バンカーへの原料の排出を他のポートより遅れて開始する装入方法により,下部バンカーから初期に排出される原料のコークス混合率が低下した。

(2)上部バンカー内の小塊コークスが装入されたポートからの下部バンカーへの原料の排出を他のポートより遅れて開始する装入方法により,炉内での半径方向のコークス混合率分布が改善され,混合コークス歩留まりが上昇した。

(3)小塊コークスの装入方法を変更した新装入方法を適用した操業試験を京浜第2高炉で実施した。本技術の適用により,通気抵抗指数が低下した。