2016 Volume 102 Issue 11 Pages 614-622

2016 Volume 102 Issue 11 Pages 614-622

Increased gas utilization and improved permeability have been desired in order to achieve low RAR (Reducing Agent Rate) operation of blast furnace. Coke mixed charging in the ore layer is one effective measure for realizing these improvements. A burden distribution control technique for mixing small coke at a blast furnace with a parallel type and center feed type bell-less top were developed and investigated in an experiment with a scale model of an actual blast furnace at JFE Steel. The scale model consists of an ore bin, a coke bin, a surge hopper, belt conveyers, a bell-less top and a model furnace to simulate the charging system of the actual blast furnace. The mixed coke ratio at the furnace top was controlled by the discharge pattern of mixed small coke and ore, and mixing position. The optimum patterns were founded to discharge the small coke from the coke bin after the ore discharged from ore bin in center feed bell-less top, and to discharge the small coke on the ore at front of quarter part overlapped in parallel type bell-less top. These patterns were applied to the actual blast furnace, and the improvement of permeability in a furnace was confirmed by the effect of increase the mixed small coke yield into ore layer.

近年の製銑工程では,地球温暖化防止の背景を鑑みてCO2発生量削減が重要課題となっている。対策としては高炉での低還元材比(RAR)操業が有効1)であるが,足元ではさらにコスト競争力やコークス炉寿命延長の観点から低コークス比(CR)操業のニーズが高まっている。また至近では2008年のリーマンショック以来,増産の兆しが見られることから,今後は高出銑比操業下での低RAR(低CR)操業がターゲットになると考えられる。

高出銑比操業下での低RAR(低CR)操業においては,炉熱の制御に加え,通気性の確保が重要であるが,特に炉内で最も圧力損失が大きい融着帯における通気性の緩和が最大の課題となる。従来,融着帯の通気性改善対策としては,大きく分けて原料,還元材の高温性状や装入粒度の改善2,3,4)と融着帯形状の半径方向分布制御を目的とした鉱石層厚とコークス層厚の比Lo/Lcの制御や径方向粒度分布制御5,6),鉱石層へのコークス混合装入7,8,9,10,11,12,13,14)といった高精度な装入物分布制御が行われてきた。至近では,計算機能力の向上により,装入物分布制御の開発に離散要素法(DEM:Discrete Element Model)を導入した例も増えてきている15,16,17)。今後の原料性状については,高品位鉄鉱石が枯渇しつつあり,微粒化および高SiO2化,高Al2O3化が予測されている18,19,20)。原料性状の劣質化に対しては,焼結機での操業調整はなされるであろうが,高炉に対しても原料の被還元性の低下やスラグ比の増加等の可能性が考えられる。またコークスについても,良質なコークス製造に不可欠な粘結炭の枯渇が進行している21,22)ことやコークス炉の老朽化の背景からは,高炉で使用するコークスの粒度や強度の低下も予想される。

これらの背景から,高精度な装入物分布制御技術の進展は必要不可欠であると考えられる。基本的な制御項目である原料の径方向粒度分布制御は,炉頂バンカーからの排出粒度変化が重要であるが,例えば千葉第6高炉の填充調査時の測定結果23)に示されるように,旋回シュートの傾動方向に合わせて,排出粒度変化を制御する方法が炉頂バンカー形式毎にほぼ確立している23,24,25)。鉱石層へのコークス混合装入については,塊コークスの整粒時に発生する篩下コークス(小中塊コークス)を鉱石層に混合する手法が現状の高炉操業では一般的であると考えられる。しかしながら,その混合量については小中塊コークスの発生割合に依存すると考えられ,混合方法についても各社,高炉毎に違いがあると推定される。また原料層に混合されている小中塊コークスの排出挙動,混合性に関しては系統的に調査された例は少ない。ここでは小中塊コークスの混合性改善を目的として,混合位置,混合方法が炉頂バンカー排出時,炉頂堆積面での混合性に及ぼす影響について並列バンカー,垂直バンカーの2つのベルレスタイプの高炉を対象として,縮尺模型実験と数式モデルを用いて検討した結果と実機への適用結果を述べる。

Fig.1に並列バンカー用の実験に使用した装入模型装置の概略を示す。縮尺は千葉第6高炉の1/17.8であり,ベルレス式,並列3バンカー型炉頂装入装置を有している。炉頂バンカーからの排出挙動を調査するため,集合ホッパー下にローラーコンベアとベルトコンベアを設置し,サンプリングボックスを任意の時間で移動可能な構造とした。実験条件や原料粒径は模型の縮尺比に基づいており,実際の焼結鉱と小中塊コークスを用いた。実験に用いた各原料の粒度分布をFig.2に示す。実験に用いた原料,小中塊コークスの粒度分布は実機でのサンプリングデータを参考にした。

Experimental apparatus (parallel bunker type).

Particle size distribution of sinter and small coke used in experiment.

Fig.1に示す実験装置を用いて,小中塊コークスの混合位置,混合方法が炉頂バンカー排出時の小中塊コークス混合率の経時変化に及ぼす影響を調査した。コークス比は380 kg/tとし,各バッチの装入重量,装入時間は実機条件に応じてTable 1のように設定した。実験水準はFig.1左図に示すように,混合位置として貯鉱槽,装入ベルトコンベア,炉頂での2つのバンカーからの同時切り出しの3水準とした。また,シュートの傾動方向により排出原料粒度分布制御の目的で炉頂バンカー内偏析制御板の角度設定が変化するため,順傾動(炉周辺から炉中心に向けてシュートが傾動)と逆傾動(炉中心から炉周辺に向けてシュートが傾動)の2水準を設定した。

| Actual BF | Experiment (1/17.8) | |

|---|---|---|

| Sinter weight | 85.1 t/ch | 15.1 kg/ch |

| Mixed coke weight | 6.9 t/ch | 1.22 kg/ch |

| Rotation speed | 10 rpm | 42 rpm |

| Charging time | 48 sec | 11.4 sec |

Fig.1右図に示すように,順傾動は,原料を炉周辺部から炉中心部に向けて装入する方法であり,逆傾動は原料を炉中心部から炉周辺部に向けて装入する方法である。炉頂バンカー内の偏析制御板は,順傾動の場合は実線で示されるような角度に設定され,逆傾動の場合は破線で示されるような角度に設定される。Fig.3に示すように,小中塊コークスの混合方法としては,小中塊コークスの上乗せ,下乗せ,完全先頭切り出し,完全末端切り出しの4水準とし,上乗せ,下乗せについては,鉱石層と小中塊コークスの均一重ね(同長重ね)とした。Table 2に実験水準の一覧を示す。実験は,Table 1に示した所定の排出時間に合わせてサンプリングボックスの移動速度を設定して,各サンプリングボックスに鉱石,小中塊コークスを回収した。回収した鉱石,小中塊コークスはサンプリングボックス毎にヨウ化ナトリウム水溶液を用いて比重分離した後に篩い分けした。鉱石の粒度分布,無次元調和平均径,小中塊コークス重量と鉱石重量の比で表される小中塊コークス混合率を算出した。本試験条件における小中塊コークス混合率の平均値は0.08である。

Mixing method of small coke.

| Mixing position of small coke | Discharging method of small coke | Tilting direction of rotating chute | |

|---|---|---|---|

| Case 1 | Ore bin | Uniformly ore overlapped | Conventional |

| Case 2 | Charging BC | Uniformly coke overlapped | Conventional |

| Case 3 | Ore bin | Small coke-first discharge | Conventional |

| Case 4 | Ore bin | Ore-first discharge | Conventional |

| Case 5 | Charging BC | Uniformly ore overlapped | Conventional |

| Case 6 | Ore bin | Uniformly ore overlapped | Reverse |

| Case 7 | Charging BC | Uniformly coke overlapped | Reverse |

| Case 8 | Ore bin | Small coke-first discharge | Reverse |

| Case 9 | Ore bin | Ore-first discharge | Reverse |

| Case 10 | Charging BC | Uniformly ore overlapped | Reverse |

| Case 11 | Rotating chute | Simultaneous discharge from two bunkers | Reverse |

BC: Belt-conveyor

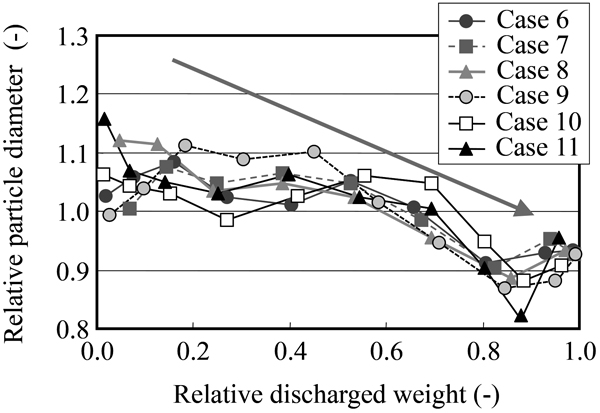

Fig.4に順傾動条件Case 1~5における原料排出重量割合と無次元調和平均径の関係を示す。排出粒度変化は小中塊コークスの混合方法によらず各Caseとも初期から末期に拡大する同様の傾向を示した。Fig.5に原料排出重量割合と小中塊コークス混合率の関係を示す。小中塊コークスの混合率変化は混合条件によって差異が生じており,各Caseとも排出重量割合0.8以上の排出末期で小中塊コークス混合率が増加している。貯鉱層にて小中塊コークスを完全末端切り出ししたCase 4が排出末期の小中塊コークス混合率が最大であった。貯鉱層にて小中塊コークスを完全先頭切り出ししたCase 3は排出初期の小中塊コークス混合率が最大であるが,排出末期の混合率も上昇傾向であった。Case 1と5の比較から装入ベルトコンベアで混合したCase 5の方が全体的に均一な混合率である。また貯鉱層にて小中塊コークスを先頭切り出ししたCase 3が排出末期の混合率が一番低位である。Case 2と5の比較から,小中塊コークスの上乗せ,下乗せの違いの影響は小さく,混合位置の影響の方が大きいことが分かる。Fig.6に逆傾動条件Case 6~11における原料排出重量割合と無次元調和平均径の関係を示す。排出粒度変化は,小中塊コークスの混合方法によらず各Caseとも初期から末期に縮小する同様の傾向を示し,炉内への装入末期が炉周辺となる逆傾動設定時に望ましい制御がされている。Fig.7に原料排出重量割合と小中塊コークス混合率の関係を示す。Case 1~5同様,小中塊コークスの混合率変化は混合条件によって差異が生じており,2つのバンカーからの同時切り出し条件であるCase 11を除いて各Caseとも排出重量割合0.8以上の排出末期で小中塊コークス混合率は増加傾向にあるがCase 1~5に比較すると全体的に平均値に近い混合率分布となっている。貯鉱層排出であるCase 6,9は排出中期に混合率が増加する傾向であり,同じ貯鉱層排出であるが完全先頭排出であるCase 8は排出初期の混合率が高く,排出中期である排出重量割合0.5-0.8では平均値より低位な状況であった。装入ベルトコンベア混合条件のCase 7,10が排出全域に渡って平均値に近い状況であった。一方,2つのバンカーからの同時切り出し条件であるCase 11については,ほぼ排出全域に渡って平均値0.08に近い状況であった。

Change in discharged relative particle diameter of the ore in conventional tilting.

Change in discharged mixed coke ratio in conventional tilting.

Change in discharged relative particle diameter of the ore in reverse tilting.

Change in discharged mixed coke ratio in reverse tilting.

並列タイプの炉頂バンカーからの原料排出挙動を定量化するために,トレーサー粒子を用いた排出順序確認実験を行った。実験はFig.8に示すように,バンカー内に2.0-2.8 mmの鉱石を装入し,トレーサーとして番号を記入した4.0 mmのアルミナボールを縦横40 mm毎に格子状に20個配置した。前述の原料排出実験と同様にサンプリングボックスを用いて下部バンカーから排出される鉱石を経時サンプリングし,サンプリングされたアルミナボールの番号からバンカー内における各位置の排出順序を決定した。Fig.9に実験結果を示す。バンカー排出口直上部であるバンカー中心部が初期に排出され,順次周辺部に向けて順に排出され,最終排出部はバンカー周壁部であった。この結果と原料と小中塊コークスの粒径差に起因する偏析挙動23)より炉頂バンカー内での小中塊コークス混合状況と炉頂バンカーから排出される小中塊コークスの経時変化との関係を検討した。Fig.10に順傾動設定時の炉頂バンカー内の小中塊コークスの混合状況の模式図を示す。順傾動設定時は10-1に示すようなバンカー内原料堆積形状となる。これは排出末期に粗粒原料が排出されるべく,排出口直上部が原料主流位置となり,そこを頂点として偏析した粗粒がバンカー周辺部に集まるように偏析制御板角度が設定されるためである。排出順序は,Fig.9に示されるような順序であるため,排出初期Iが細粒原料,排出中期IIが小粒原料,排出末期IIIが粗粒原料となる。10-2に小中塊コークスを鉱石と同長で重ねた場合(Case 1,2,5)の堆積状況を示す。Fig.2に示す原料と小中塊コークスの粒度分布から,1.0 mm以下を細粒原料,1.0-2.0 mmを小粒原料と小塊コークス,2.0 mm以上を粗粒原料と中塊コークスとすると,小塊コークスは小粒原料と,中塊コークスは粗粒原料と同じ挙動でバンカー周辺部に偏析すると考えられるため,排出末期に向けて小中塊コークス混合率が増加すると推定され,実験結果と傾向が合致した。10-3に小中塊コークスを鉱石切り出しの先頭近傍に集中させた場合(Case 3)の堆積状況を示す。排出初期Iは装入初期で偏析量が小さいため小中塊コークス,排出末期IIIは中塊コークス混合率が高く,排出中期IIの小中塊コークス混合率は低位になると推定され,実験結果と傾向が合致した。10-4に小中塊コークスを鉱石切り出しの末端近傍に集中させた場合(Case 4)の堆積状況を示す。排出初期Iには小中塊コークスはほとんどなく,排出中期IIの小塊コークス,排出末期IIIの中塊コークス混合率が高くなると推定され,実験結果と傾向が合致した。

Experimental method for determining order of material discharge from top bunker.

Order of discharged material from top bunker.

Discharge behavior of small coke from top bunker (conventional tilting).

Fig.11に逆傾動設定時の炉頂バンカー内の小中塊コークスの混合状況の模式図を示す。逆傾動設定時は11-1に示すようなバンカー内原料堆積形状となる。これは排出初期に粗粒原料が排出されるべく,ホッパー周辺部が原料主流位置となり,そこを頂点として偏析した粗粒がバンカー中心部に集まるように偏析制御板角度が設定されるためである。排出順序は,順傾動時と同じ順序であるため,排出初期Iが粗粒原料,排出中期IIが小粒原料,排出末期IIIが細粒原料となる。11-2に小中塊コークスを鉱石と同長で重ねた場合(Case 6,7,10)の堆積状況を示す。原料と小中塊コークスの粒度分布についてFig.10と同様の考え方をすると,小塊コークスは小粒原料と,中塊コークスは粗粒原料と同じ挙動でバンカー中間~中心部に偏析すると考えられるため,排出末期に向けての小中塊コークス混合率の増加が順傾動時に比較して減少すると推定され,実験結果でも排出末期の小中塊コークス混合率はおおよそ半減しており合致した。11-3に小中塊コークスを鉱石切り出しの先頭近傍に集中させた場合(Case 8)の堆積状況を示す。排出初期Iは装入初期で偏析量が小さいため小中塊コークス,排出末期IIIは小塊コークス混合率が高く,排出中期IIの小中塊コークス混合率は低位になると推定され,実験結果と傾向が合致した。11-4に小中塊コークスを鉱石切り出しの末端近傍に集中させた場合(Case 9)の堆積状況を示す。排出初期Iには小中塊コークスはほとんどなく,排出中期IIの中塊コークス,排出末期IIIの小塊コークス混合率が高くなると推定され,実験結果と傾向が合致した。

Discharge behavior of small coke from top bunker (reverse tilting).

順傾動装入時はFig.5に示すように,排出末期に小中塊コークス混合率が増加する傾向であった。順傾動装入において排出末期の小中塊コークス混合率が増加することは,炉中心近傍に小中塊コークス装入量が増えることを意味する。Shimizuらは,コークス中心装入技術として中心部へ装入されたコークスが中心流の安定化や,炉芯構造の制御に有効である26,27)としており,炉中心部での小中塊コークス混合率の増加は中心流の不安定化,また炉芯への小粒径コークスの流入に繋がり,炉芯不活性化に繋がると考えられる。順傾動装入時の排出末期の小中塊コークス混合率低下を目的とした模型実験を行った。実験条件をTable 3,実験水準をFig.12に示す。混合方法は,Pattern 1~3は鉱石への上載せとし,Pattern 1~Pattern 3で上載せ長さを鉱石長さと同長,鉱石長さの1/2長さで前方寄せ,鉱石1/4長さで前方寄せと短くした。またPattern 4では重ね無しで完全先頭とした。Fig.13に排出末期の小中塊コークス混合率比較,Fig.14に排出初期の小中塊コークス混合率比較を示す。Pattern 1~4と小中塊コークスの重ねを徐々に前寄せ,もしくは完全先頭とすることで排出末期の小中塊コークス混合率は,平均値0.04に近づいた。一方,Fig.14からPattern 4完全先頭では,排出初期の小中塊コークス混合率が過多となるため,排出初期,末期で平均的な小中塊コークス混合率に近づけるためには鉱石への上載せ条件で上載せ長さを低減することが有効であることが示唆された。小中塊コークス排出状況変化時の炉頂堆積面上での小中塊コークス混合状況変化について装入物分布モデル28,29)による検討を行った。小中塊コークスの排出状況はFig.12のPattern 1と3の実験結果を用いて,原料装入は順傾動装入でベルレスモードは一定とした。Fig.15に装入物分布モデル計算結果として無次元半径位置と小中塊コークス混合率の関係を示す。Pattern 1では,排出末期の小中塊コークス混合率が増加するため,堆積面上では順傾動における排出末期である炉中心近傍での小中塊コークス混合率が増加した。一方,小中塊コークス混合率はPattern 3ではPattern 1に対して,排出末期に低下,排出初期に増加するため,無次元半径位置0.6以上の炉周辺部においては混合率が増加し,無次元半径0.1以下での炉中心近傍では混合率が低下した。結果として,Pattern 3では径方向で全体的に平均混合率0.04に近づいた。

| Actual BF | Experiment (1/17.8) | |

|---|---|---|

| Sinter weight | 59.3 t/ch | 10.5 kg/ch |

| Mixed coke weight | 2.3 t/ch | 0.41 kg/ch |

| Rotation speed | 10 rpm | 42 rpm |

| Charging time | 66 sec | 15.6 sec |

Experimental conditions (Discharging method of small coke).

Effects of discharging method on mixed coke ratio at end of discharging.

Effects of discharging method on mixed coke ratio at beginning of discharging.

Effect of changing coke mixing method on radial mixed coke ratio distribution at furnace top (Burden distribution model).

上記知見を参考に,福山5高炉において小中塊コークス混合方法の変更試験を行った。混合方法は,Fig.12におけるPattern 1からPattern 2に変更した。Fig.16とFig.17は時間データであり,操業条件,原料条件同一の期間において,混合方法変更前の2日間と変更後2日間のデータで比較した。Fig.16に試験期間中のPCRと通気抵抗指数K値の関係を示す。PCRの上昇とともに,K値は上昇するが,Pattern 1に対してPattern 2では同一のPCRでは通気抵抗指数が約5%低下した。Fig.17にK値とガス利用率ηCOの関係を示す。Pattern 2ではPattern 1に対してK値が減少しているにも関わらず,ηCOが約0.4%向上した。これらの結果から,小中塊コークス混合方法のPattern 1からPattern 2への変更により,鉱石装入時における排出末期の小中塊排出量が低下し,排出初期から排出中期の排出量が増加,結果としてFig.15に示すように径方向の混合状況がより均一に改善,鉱石層内の混合コークス歩留まりが向上したためと考えられる。

Relationship between PCR and permeability index.

Relationship between permeability index and gas utilization ratio.

垂直2段バンカーにおける小中塊コークス切り出し方法が混合性に及ぼす影響を縮尺模型実験により調査した。

Fig.18に垂直バンカー用の実験に使用した装入模型装置の概略を示す。縮尺は京浜第2高炉の1/18.8であり,ベルレス式,垂直2段バンカー型炉頂装入装置を有している。小中塊コークスの混合率分布に及ぼす鉱石コンベア上への小中塊コークス排出方法の影響を調査するために,炉頂バンカーからの小中塊コークスの排出挙動と炉頂堆積面での半径方向コークス混合率分布を測定した。炉頂バンカーからの排出挙動調査は,並列バンカー高炉の時と同様とした。炉頂堆積面での半径方向コークス混合率分布は,実際の京浜2高炉と同じ装入方法を用いて原料を炉頂面に装入した後,炉頂堆積面上の小中塊コークス,原料の混合物を30 mm間隔でサンプリング管を挿入して回収し,算出した。回収した混合物は,並列バンカー高炉の検討の際と同様の方法で,小中塊コークスと原料に分離した14)。本試験条件における小中塊コークス混合率の平均値は0.028である。実験条件や原料粒径は並列バンカー高炉での検討と同じく,模型装置の縮尺比に基づいて設定した24)。実験に用いた各原料の粒度分布をFig.19に示す。

Experimental apparatus (center feed type).

Particle size distribution of sinter and small coke used in experiment.

Table 4に装入重量,シュートの旋回速度,装入時間を示す。Fig.20に実験条件を示す。ここでは,鉱石ベルトコンベア上での小中塊コークス混合方法を変化させたCase 12からCase 14の3水準とした。Case 12は鉱石と小中塊コークスを同時に切り出し,小中塊コークスを鉱石に先頭から1/4重ねた。Case 13は小中塊コークスを先に切り出し,鉱石と重ねることなく完全先頭とした。反対にCase 14は,鉱石を先に切り出し,鉱石と重ねることなく完全後方とした。

| Actual BF | Experiment (1/18.8) | |

|---|---|---|

| Sinter weight | 95.9 t/ch | 14.4 kg/ch |

| Mixed coke weight | 2.8 t/ch | 0.42 kg/ch |

| Rotation speed | 9 rpm | 39 rpm |

| Charging time | 86.6 sec | 19.9 sec |

Experimental conditions.

Fig.21に原料排出重量割合と小中塊コークス混合率の関係を示す。Case 12では,小中塊コークス混合率は排出初期から中期にかけて高めで一定の傾向を示すが,排出末期に向けて徐々に減少した。Case 13では,Case 12と比較して排出初期で小中塊コークス混合率が増加したが,排出中期から末期にかけては,Case 12と同様に減少する傾向であった。Case 14では,Case 12と比較して排出初期の小中塊コークス混合率が減少し,排出中期にかけて増加した。しかしながら,排出中期から排出末期にかけてはCase 12と同様に減少する傾向であった。これらの結果から,鉱石ベルトコンベア上での小中塊コークス混合方法の変更により,排出初期の小中塊コークスの混合率変化は制御可能と考えられる。

Change in discharged mixed coke ratio by change in discharge pattern.

コークス混合装入においては,逆傾動装入が混合原料装入時の偏析防止に効果的であると言われている14)。Fig.21に示すような炉頂バンカーからの排出初期の小中塊コークス混合率の制御は,逆傾動装入時における炉中心近傍の小中塊コークス混合の制御につながるため,有用であると考えられる。ここでは,炉頂堆積面での小中塊コークス混合率向上を目的とし,偏析防止に有利な逆傾動装入時における小中塊コークス混合方法が炉頂堆積面での混合性に及ぼす影響を調査した。炉中心への小中塊コークスの偏析を抑制するために,実験水準は炉頂バンカーからの排出初期の小中塊コークス混合率が低位であったCase 12とCase 14とし,ベルレスパターン一定の条件下で炉頂堆積面での小中塊コークスの混合率分布を調査した。

Fig.22に小中塊コークス排出パターンが炉頂径方向での混合率分布に及ぼす影響を示す。いずれのケースにおいても,炉中心部での小中塊コークス混合率は平均値0.028に比較して高位であった。しかし,炉頂バンカーからの排出初期の小中塊コークス混合率が低位であったCase 14においては,炉中心近傍の小中塊コークス混合率はCase 12に比較して低位であり,炉中間部においては高位であった。この結果から,炉中心近傍への小中塊コークスの偏析が抑制されることから,鉱石層への小中塊コークスの混合率が改善していることが予想される。

Effect of discharge pattern on mixed coke ratio distribution at furnace top.

Case 12とCase 14における鉱石層内の小中塊コークス混合率を算出した。鉱石層内の小中塊コークス混合率は,炉頂堆積面の各半径位置で回収された小中塊コークスと,炉頂に装入された小中塊コークス量の比で定義した。小中塊コークス混合率はCase 12が61.3%,Case 14が65.2%であり,小中塊コークスの炉中心近傍への偏析が抑制されたと考えられるCase 14の方がCase 12に対して,約4%高い混合率であった。

3・3 実機適用結果得られた知見を参考にして,京浜2高炉において小中塊コークス混合方法の変更試験を行った。混合方法は,Fig.20のCase 12からCase 14へと変更した。

上部通気抵抗指数は,Case 12(0.897)とCase 14(0.889)でほぼ同等であったのに対し,下部通気抵抗指数では,Case 14(1.381)がCase 12(1.413)に対して大幅に低下した。これは小中塊コークスの混合性が改善したことにより,鉱石の還元率が向上し,融着帯での圧力損失が低下したためと推定される。Rist線図30)に基づく熱,物質バランスモデルを用いて,還元材比の変化からシャフト効率を算出した。実機試験では還元材比が1.5 kg/t低下し,シャフト効率はCase 14(87.76%)がCase 12(87.49%)に対して0.27%高位であった。

高出銑比操業下での低RAR(低CR)操業の確立に向けて小中塊コークスの混合性改善を目的として,混合位置,混合方法が炉頂バンカー排出時,炉頂堆積面での混合性に及ぼす影響について検討を行った。並列バンカー,垂直バンカーの2つのベルレスタイプの高炉を対象として,縮尺模型実験と数式モデルを用いて調査し,実機高炉へ適用した。得られた知見を以下に示す。

4・1 並列バンカー高炉での検討(1)順傾動設定では,小中塊コークスの混合率分布は排出末期に増加傾向である。装入BC混合がより均一に混合される。逆傾動設定では,小中塊コークスの混合率分布は排出末期に増加傾向ではあるが,順傾動設定時よりは均一に近い。貯鉱層混合の場合,排出中期の混合率が増加傾向である。順傾動設定時と同様,装入BC混合の方が混合率分布はより均一に近くなる。

(2)順傾動設定時に排出末期の混合率を増加させない混合方法は装入BCでの鉱石への上載せ条件で上載せ長さを低減することが有効である。

(3)実験結果を基に,実機試験を行った。小中塊コークス混合方法変更後は,通気抵抗指数約5%の低下,ガス利用率約0.4%の向上が確認された。

4・2 垂直バンカー高炉での検討(1)鉱石を先に切り出し,小中塊コークスを鉱石と重ねることなく完全後方切り出しとした場合に排出初期の小中塊コークス混合率が一番低位であった。

(2)鉱石を先に切り出し,小中塊コークスを鉱石と重ねることなく完全後方切り出しとし,炉内への装入を逆傾動設定とした場合に小中塊コークス混合率は,約4%改善した。

(3)実験結果を基に,実機試験を行った。実機へ適用した結果,還元材比は約1.5kg/t低下し,シャフト効率は約0.27%改善した。