2016 Volume 102 Issue 2 Pages 74-79

2016 Volume 102 Issue 2 Pages 74-79

Material flow of steels with different composition in friction stir welding (FSW) was directly investigated by x-ray radiography. The three-dimensional flow patterns in various FSW conditions were obtained using two pairs of x-ray transmission real-time imaging systems. It revealed that the material flow pattern and the flow rate were tightly connected to the deformation resistance of the steel at process temperature. The material flow zone of the steel with higher carbon content, which has higher deformation resistance, was narrower, and its flow rate was lower than those of the steel with lower carbon content. The shape of the material flow zone around the rotating tool was changed from concentric to ellipse due to the stagnation of the material flow on advancing side (AS) in stir zone (SZ) under the insufficient heat-input FSW condition. Further decrement of the heat-input in FSW led to the defect on AS in SZ. The obtained relationship between the FSW conditions and the flow pattern showed that the lower travel speed of the tool is effective to keep the concentric shape so as not to form the defect for the steel with higher carbon content.

摩擦攪拌接合(FSW:Friction Stir Welding)は,高速で回転する円筒状のツールを被接合材に圧入して摩擦熱を発生させ,材料流動を制御することによって接合を達成する固相接合技術である。FSWは接合部における強度低下が従来の溶融溶接と比較して小さい等の優れた特徴を多数有しており,急速に実用化が進んでいる1,2,3)。また,材料流動を利用するという接合原理から,塑性変形抵抗が小さなアルミニウム等の軽金属を被接合材として研究開発が進んできたが4,5),ツールの高性能化およびプロセス条件の最適化等により,近年鋼への適用が拡大している6,7,8,9)。

ここで,FSWで最も重要なのは種々の被接合材に応じた材料流動の制御であり,ツールの移動に伴って形成される空隙を材料流動によって充填することができなければ,攪拌部にトンネル状や溝状の欠陥が生じ,継手の機械的特性が著しく低下してしまう。つまり,被接合材毎の材料流動挙動の差異を明らかにすることが,FSWを汎用的な技術とするための重要な課題である。これまでにも,主としてアルミニウムおよびアルミニウム合金に関し,FSW後におけるトレーサーの最終位置や異材継手攪拌部における各材料の混合状態を観察する方法10)や,攪拌部集合組織のEBSD解析11)によって材料流動挙動が検討されてきたが,経時的な材料流動挙動の理解に関しては推測によるところが大きい。また,FSWは種々の金属材を対象とする技術であるが,被接合材の種類が材料流動挙動に及ぼす影響については明らかになっているとは言い難い。

これに対し,筆者らはFSW中の材料流動挙動を3次元可視化するための高輝度X線透過システムと当該装置専用のFSW装置を開発し,FSW中の材料流動をその場観察することで,アルミニウムのFSWに関する基本的な材料流動挙動12)および材料流動挙動に起因する欠陥形成メカニズム等13)を明らかにしてきた。鋼に関しても,X線の透過性および耐荷重を考慮した裏板の選定により材料流動パターンの観察に成功しているが14),鋼種が材料流動挙動に及ぼす影響等については明らかになっていない。現在使用されている鋼は多種多様な組成および組織に基づく異なる変形抵抗を有していることから,変形抵抗と材料流動挙動の関係について,基礎的な知見を得ることは極めて重要である。ここで,炭素鋼の場合,変形抵抗は炭素量と密接に関連していることが知られている15)。そこで本研究では,主に炭素量が異なる2種類の鋼を被接合材としてFSW中の材料流動挙動を3次元可視化し,攪拌部の断面観察結果と合わせて詳細な比較検討を行った。

本研究で用いた高輝度X線透過システムおよびFSW装置の外観写真をFig.1に示す。高輝度X線透過システムは,X線発生装置と高速応答X線イメージインテンシファイア(以下,「X線I.I.」)から構成される結像系を2組有し,X線発生装置およびX線I.I.は自在に位置を制御できる4台の多関節ロボットに担持されている。これにより,自由度の高い透視位置設定が可能となり,任意の方向からの透視を行うことができる。2方向からのフレーム同期した透視画像は高速度カメラに記録され,得られたステレオ画像をデータ処理することによってトレーサーの空間上の位置を三次元に把握し,当該位置を高速度の時間間隔で画像化することができる。なお,X線発生装置は,高い解像度を得ることができるマイクロフォーカスX線発生装置および高い透過能力を得ることができるミニフォーカスX線発生装置とし,マイクロフォーカスX線発生装置,ミニフォーカスX線発生装置共に,口径6”のX線I.I.を組み合わせている。

Appearance of the equipment for the X-ray radiography.

FSW装置は,被接合材を固定するステージを中空構造とした,高輝度X線透過システム専用のものを設計した。高輝度X線透過システムと共にX線検査室内に設置する必要があるため,可能な限りコンパクトな仕様となっている。なお,FSW中は被接合材に対するツールの挿入位置が一定となるように制御される。

2・2 材料流動の直接観察供試材には板厚2 mmの異なる2種類の鋼(JSH440およびS55C)を用いた。Table 1に各鋼の組成を示す。JSH440およびS55Cの主な差異は炭素量であり,JSH440で0.152 wt.%,S55Cで0.57 wt.%となっている。Fig.2にX線透視画像を得るための装置配置図を示す。一般的なFSWにおいてはツールの圧入による被接合材の変形を抑制するための裏板が必要であるが,本研究ではX線の透過性および裏板としての剛性を考慮して,板厚5 mmのアルミナ板と板厚5 mmのA2017アルミニウム合金板を重ね合わせて使用した。また,ツールもX線透過の障害となることから,軽元素で構成される窒化珪素製のツールを採用した。ツール形状はショルダ径およびプローブ径をそれぞれ15 mmおよび6 mmとし,プローブ長は1.9 mmとした。なお,プローブはネジの無い円筒形状をしている。

| Chemical composition (wt.%) | ||||||

|---|---|---|---|---|---|---|

| Material | C | Si | Mn | P | S | Fe |

| JSH440 | 0.152 | 0.02 | 0.68 | 0.011 | 0.002 | bal. |

| S55C | 0.57 | 0.20 | 0.72 | 0.014 | 0.003 | bal. |

A schematic drawing of the experimental setup for the X-ray radiography during the FSW.

X線発生装置とX線I.I.から構成される2組の結像系は,透視点が攪拌部の中心となるように,それぞれ供試材の上下30°の位置に固定し,FSW中のトレーサー(超硬合金球,直径450 μm)の動きを観察した。Fig.2にツール上方から見たトレーサーの配置図を示しているが,トレーサーは供試材の表面から深さ1 mmの位置に埋設し,当該トレーサーがプローブの進行方向においてプローブのおおよそ中心に位置するようにツールの位置を設定した。FSW条件はツールの移動速度を50 mm/min又は100 mm/minとし,回転速度を300~600 rpmの範囲で変化させた。

マイクロフォーカスX線発生装置は管電圧180 kVおよび管電流1 mA,ミニフォーカスX線発生装置は管電圧100 kVおよび管電流8 mAの条件でX線を発生させ,得られたX線透視画像はフレームレート500 fpsで高速度カメラに記録した。Fig.3にJSH440の場合のX線透視画像を示す。材料流動を可視化する際は,トレーサーの位置検出に関するエラーを防止するため,一つのトレーサーのみを挿入して実験を行っているが,Fig.3ではプローブの前方に5つのトレーサーを配置している。供試材の上方から撮影された画像がミニフォーカスX線発生装置,下方から撮影された画像がマイクロフォーカスX線発生装置を用いて得られたものであるが,どちらのX線透視画像においても全てのトレーサーの位置が明瞭に確認できる。なお,解像度が高いマイクロフォーカスX線発生装置で得られた画像は若干暗いが高画質となっており,透過性に優れたミニフォーカスX線発生装置で得られた画像は明るいが若干粗い画質となっている。なお,S55CにおいてもJSH440の場合と同等のX線透視画像が得られている。

X-ray transmission images obtained by the x-ray transmission real-time imaging systems.

Fig.4およびFig.5に,ツールの移動速度を100 mm/minとして得られた試料の表面概観および断面マクロ写真をそれぞれ示す。JSH440(低炭素鋼:0.152 wt%)とS55C(中炭素鋼:0.57 wt%)では良好な接合部が得られる(攪拌部に欠陥が形成しない)FSW条件が異なっている。JSH440ではツール回転速度が300 rpmの場合でも欠陥の無い攪拌部が得られているのに対し,S55Cでは400 rpmでトンネル状の欠陥が形成されている。なお,トンネル状欠陥が大きく形成されているのは攪拌部の前進側(AS:Advancing Side)下部であり,これまでの報告と一致している13,14)。

Surface appearances of the friction stir welded samples.

Cross-sectional images of the stir zone formed at various tool rotation speed.

400 rpmにおいて攪拌部の形状を比較すると,S55Cでは欠陥が形成されたAS下部が狭くなっているが,JSH440では600 rpmの場合と同等の材料流動領域が確保されている。攪拌部の下部はツールショルダによる攪拌力の影響を受け難いことに加え,ASでは材料流動速度が低下することから12,13,14),S55CではAS下部における材料流動領域が狭くなったものと考えられる。また,摩擦発熱がより小さくなる300 rpmでは,JSH440の攪拌部もS55Cの場合と同様に,AS下部において材料流動領域が狭くなっている。これらの攪拌部形状の比較から,JSH440よりも変形抵抗が大きなS55Cに関しては,AS下部における材料流動性が低下して当該領域に欠陥が形成されるという一連の現象を抑制するために,より大きな摩擦熱を発生させる接合条件を用いて変形抵抗を低下させることが重要であると思われる。ここで,摩擦熱は主としてショルダと被接合材表面との摩擦によって発生するため,ツール回転速度および荷重の増加,接合速度の低減やショルダ面積の増加等が効果的である。

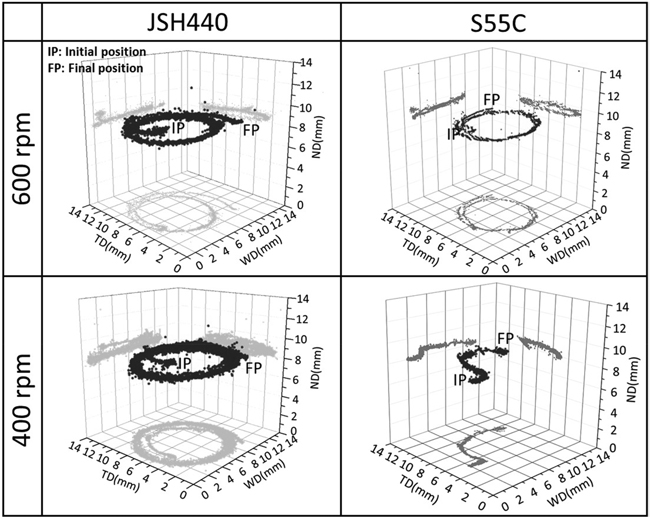

3・2 材料流動の3次元可視化同期した上下2方向からのX線透視画像のトレーサー位置を比較し,トレーサー位置のずれを用いて奥行き位置を補正することで,トレーサーの軌跡を正確に示す3次元グラフを得た。なお,トレーサーを埋め込んだ透明なプラスチック板を用い,当該プラスチック板の位置を変化させてトレーサーの設置位置とX線透視画像におけるトレーサー観察位置の関係を把握した(位置補正用データの取得)。Fig.6にツールの移動速度を100 mm/minとし,回転速度を400 rpm又は600 rpmとした場合のJSH440およびS55Cの3次元グラフを示す。なお,大きな欠陥が形成されるFSW条件ではトレーサーが材料流動に取り込まれず,プローブ周りの材料流動領域を観察することができなかった。トレーサーが材料流動に取り込まれなかった理由は必ずしも明らかになっていないが,プローブの周囲に形成される材料流動領域が狭いことや当該領域が不均一であること等が原因であると考えられる。これに対し,良好な攪拌部が得られたFSW条件においては,基本的な材料流動パターンはJSH440とS55Cで大きな差異はなく,トレーサーはプローブの周囲を何周も回転して同心円状の軌跡を描いている。当該結果は,適切なFSW条件ではプローブの周囲に一定の幅を有する材料流動領域が形成されることを示している。

Three-dimensional graphs of the tracer coordinates.

Fig.6の3次元グラフに関するTD-WD面のトレーサー軌跡をFig.7に示す。600 rpmにおいては,JSH440およびS55C共に同心円状の材料流動領域が形成されている。しかしながら,S55Cの材料流動領域の幅は狭く,材料流動速度は遅くなっている。X線透過像は500 fpsで観察しているため,プロットの間隔を計測することによって材料流動速度を求めることができ,材料流動領域の半径を加味することで,材料流動の角速度を求めることができる12,13)。得られた材料流動の角速度をFig.7に示しているが,S55Cの角速度は低炭素鋼の約1/7程度の値となっている。S55Cの場合は材料流動の角速度率(ツール回転速度に対する材料流動の角速度の割合)が10%前後となっており,材料流動がツールの回転に追随できていないことが分かる。これに対し,JSH440の角速度率はツール回転速度の増加に伴って低下するが,ツール回転速度が400 rpmの場合は71.5%,600 rpmの場合は63.5%と高い値を示している。これらの材料流動挙動は,プロセス温度における鋼の変形抵抗に起因していると考えられる。

Two-dimensional graphs of the tracer coordinates on TD-WD plane.

ここで,Frigaardによると,ツールを移動させない場合,FSW中に材料に投入される熱量Qは,

| (1) |

と表すことができる16)。ここで,μ:摩擦係数,P:攪拌部の圧力,N:ツール回転速度,R:ショルダ径である。すなわち,FSWの接合温度に大きく影響するのはショルダと被接合材との間に発生する摩擦熱であり,同一のツールを用いて回転速度および荷重等を一定にすると,被接合材が薄板の場合はJSH440とS55Cの接合温度には大差がないと考えられる。厳密には塑性発熱等の効果を考慮する必要があるが,筆者らの過去の研究において,同じFSW条件においてはプロセス中の最高到達温度と鋼の炭素含有量とが密接に相関しないことが明らかとなっている17)。つまり,摩擦熱によって昇温した状態における被接合材の変形抵抗がFSW中の材料流動挙動に大きく影響すると言える。

炭素量が鋼の変形抵抗に及ぼす効果は,温度やひずみ速度等によって異なることが知られている。炭素量が0.05~0.80%までの各種炭素鋼を,加工温度が1073~1673 Kのオーステナイト温度域で,ひずみ速度10−3~200 /sで高速引張試験を行った結果が報告されているが,ひずみ速度が高く,温度が低い領域においては,炭素量が多いほど変形抵抗が大きくなる(固溶硬化)ことが示されている18)。変形抵抗は転位密度の増加による加工硬化に起因する硬化要因と,回復および再結晶に起因する軟化要因とのバランスによって決定される。ここで,固溶炭素量が増加すると溶質原子が転位の障害となる機会が増えることから,炭素量の増加に伴って硬化要因が大きくなり,変形抵抗が上昇する。FSWはひずみ速度が大きなプロセスであり,本研究で用いたFSW条件はツール回転速度が300~600 rpmと比較的摩擦発熱が小さく低温となる条件であることから19),JSH440(低炭素鋼)よりもS55C(中炭素鋼)の変形抵抗が大きくなり,S55Cでは材料流動がツールの回転に追随できなくなったものと思われる。

Fig.8にJSH440に関し,回転速度を600 rpmとし,移動速度を50 mm/minおよび100 mm/minとした場合のTD-WD面のトレーサー軌跡を示す。100 mm/minでは材料流動層が歪んでいるが,50 mm/minでは同心円状の材料流動層が形成されている。当該結果は,変形抵抗が大きく材料流動がツールの回転に追随できない場合,移動速度の低下によってツールによる摩擦発熱を高めることが良好な材料流動層の形成に効果的であることを示している。加えて,材料流動の淀みはツールの回転方向とツールの移動方向が一致するASで顕著になることが知られているが12,13,14),ツールの移動速度を遅くすることでASとRSにおける材料流動速度の差を緩和することができる(ASにおける材料流動を促進することができる)。なお,外部加熱を利用することでプロセス温度を確保し,ツール回転速度を低減させることも,変形抵抗が大きな鋼のFSWには効果的であると思われる。

Effect of tool traveling speed on the shape of material flow zone.

本研究では,鋼の変形抵抗がFSW中の材料流動挙動に及ぼす影響等について明らかにするために,炭素量が異なる2種類の鋼を被接合材としてFSW中の材料流動挙動を3次元可視化し,攪拌部の断面観察結果と合わせて詳細な比較検討を行った。変形抵抗が小さなJSH440(低炭素鋼)のFSWでは,S55C(中炭素鋼)の場合よりも広い接合条件で良好な攪拌部を得ることができた。S55Cの場合は材料流動の角速度率が10%前後となり,材料流動をツールの回転に追随させることが困難であったが,JSH440の角速度率はツール回転速度が400 rpmの場合で71.5%,600 rpmの場合で63.5%と高い値を示した。また,鋼の変形抵抗増加の抑制およびASにおける材料流動促進の観点から,変形抵抗が大きな鋼のFSWにおいてはツールの移動速度を遅くすることが同心円状の良好な材料流動領域の形成に効果的であった。

この成果は,独立行政法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務および第22回鉄鋼研究振興助成受給の結果得られたものである。また,本研究の一部は,(独)科学技術振興機構(JST)による産学共創基礎基盤研究「ヘテロ構造制御」の支援を受けて行われたものである。ここに謝意を表する。