2016 Volume 102 Issue 5 Pages 244-252

2016 Volume 102 Issue 5 Pages 244-252

Dual Phase (DP) steel is used in automotive body parts for weight saving and crashworthiness, however there is an issue of DP steel in low stretch flange ability evaluated by hole expanding tests. In order to improve stretch flange ability of DP steel, it is important to estimate the damage of punching quantitatively and to clarify the change of microstructure before and after punching because the hole expansion ratio is decided in the ductility remained after pre-strain equivalent to punching. Therefore we tried to measure the damage of punching by unique techniques of Electron Backscatter Diffraction (EBSD), nano-indentation and micro-tensile testing and to observe fracture surface by Scanning Transmission Electron Microscope (STEM). Average EBSD-Kernel Average Misorientation (KAM) value and pre-strain damage have strong correlation, thus average KAM value can become the index of the damage. The nanohardness and tensile strength using micrometer-sized specimens increased with increasing average KAM value in the ferritic phase as approaching the punching edge. A shear type fracture occurred without necking in the specimen cut out in the area of the edge. The ultrafine-grained ferritic microstructure was observed in the sample cut out in the same area with STEM. It seems that the ductility loss of the punched DP steel was probably attributed to localized strain into the ultrafine-grained ferritic microstructure.

近年,地球環境保護の観点から自動車の燃費向上によるCO2排出量削減の要求が益々強くなっており,エンジンの特性向上や摩擦低減等と共に車体重量の軽減が求められている。一方,衝突事故における乗員保護の観点から車体を強化し衝突安全性を向上させる試みが,車体構造の最適化と材料の高強度化の両面から進められている。これら燃費と衝突安全の向上という相反する要求を両立させるための一つの解として自動車部材を構成する鋼板の薄肉化と高強度化,すなわち薄手高強度鋼板の適用が求められている1)。しかしながら,一般に鋼板強度を向上させると成形性が低下することが知られており,高強度化による成形性の劣化を極力抑えることが鋼材開発の重要な課題である2)。

成形性の劣化を極力抑制しつつ高強度化できる鋼板として,軟質なフェライトと硬質なマルテンサイトの複合組織で構成されるDual Phase鋼(以下DP鋼)の研究が1970年代後半から進められてきた3,4,5,6,7)。その結果,これまでに低降伏比,高加工硬化率,常温非時効性,高いBH性8,9)および優れた疲労特性10)を有する高強度DP鋼板が開発されている。これら高強度鋼板は,衝突安全性を評価する自動車アセスメント(Japan New Car Assessment Program:JNCAP)が開始された1990年代半ば以降に骨格構造部材において衝突安全性を担保する目的で軟鋼からの置換が急速に進み,さらに近年では引張強度が1 GPaを超える超高強度が要求されるようになった11)。しかしながら,これら骨格構造部材はその要求性能に応じた複雑な形状への成形性が求められ,低強度では問題とならなかった伸びフランジ性の確保が課題となっている12)。

伸びフランジ性は,一般的に穴広げ試験によって得られる穴広げ値により評価される。穴広げ試験とは1990年代半ばに日本鉄鋼連盟規格13)として制定され,その後にJIS規格14)およびISO規格15)としても採用された伸びフランジ性を評価する試験方法である。この穴広げ値は試験片に円形の打抜き穴を開け,次に円錐パンチで押し広げ,その穴の縁に発生する割れが少なくとも一ヶ所で厚さ方向に貫通したときの穴の径を初期の穴の径に対する比で表したものである14)。この試験方法の特徴は量産現場での実プレスに則した評価が可能なことである。すなわち,穴広げ試験は,実プレスにおけるブランキングに相当する打抜き工程とその後の伸びフランジ成形に相当する穴広げ工程の二つの連続する工程を再現しており,工業的には非常に有用な評価手法である。

しかしながら,このことが穴広げ値とミクロ組織等に起因する材料固有の力学的特性値である機械的性質の関係性を複雑化し,現象を理解する上での妨げとなっている。つまり,穴広げ試験とは,打抜き工程で施される予加工(ダメージ)後の変形能を続く穴広げ工程で評価する手法であり,穴広げ値は,そのダメージ後の変形能の評価値であると解釈できるが,ダメージが転位構造やミクロ組織等の冶金的な変化を介して,穴縁を板厚方向に進展する割れの挙動にどのように影響を及ぼすかについては未だに不明な点が多い。

打抜き穴広げ性の支配因子についてTakahashiら16)は,まず,打抜き穴広げ試験における穴縁から発生,進展するき裂の挙動を詳細に観察した。その結果,穴広げ試験に費やされる現象の大半はき裂の発生ではなく進展であることを明らかにした。また,穴広げ値を決定する主要因は打抜き工程で導入される穴縁近傍のダメージ領域でのき裂の進展ではなく,打抜き時のダメージが無くなる穴縁から比較的遠い領域での急速なき裂の進展であると考察した。従って,穴広げ値は打抜き時のダメージが無い場合のき裂進展抵抗,すなわち母材のき裂進展抵抗Jmatにより決定されるとした。

次に,Takahashiら17)はDP鋼と析出鋼の母材および予ひずみ材のき裂進展抵抗を測定し,DP鋼は析出鋼と比較して母材のき裂進展抵抗Jmatが低く,予ひずみよるき裂進展抵抗Jmatの低下も大きいことを示した。また,その原因をき裂断面および破面の観察からき裂先端前方での硬質なマルテンサイトの破壊またはフェライトとマルテンサイトとの界面剥離によるボイド発生とその連結が主な原因であると推定している。さらに,打抜き穴縁から半径方向に分布を持つ打抜き時のダメージを考慮し,母材のき裂進展抵抗Jmatとき裂駆動力Jappを用いて打抜き穴広げ値の予測モデルを構築した18)。

一方,TakahashiらがDP鋼のき裂進展抵抗を低下させる主原因と推定したボイド形成に関しては,マルテンサイトの体積率,マルテンサイトとフェライトの粒径,マルテンサイトの強度,マルテンサイトの形状と分布状態等のミクロ組織との関係を詳細に調べて,その延性破壊挙動を説明する試みがされている19,20,21,22,23)。しかしながらこれらの研究では,いずれも打抜きに相当する予加工によるダメージが考慮されておらず,量産現場での実プレスで問題となるDP鋼の伸びフランジ性を改善する指針が得られるかの確証が得られていない。

そこで本研究ではDP鋼の穴広げ試験における延性破壊現象を理解するために,打抜き穴広げ試験を再現する打抜き引張試験と打抜き穴縁近傍の引張試験後の破面観察を実施した。次にEBSD等を用いて打抜きダメージの定量化を実施するとともに,ナノ硬度測定や電子顕微鏡観察を用いたミクロ組織の変化について測定した。さらに,打抜き部からマイクロ引張試験を切り出し,そのダメージ部の機械的性質を直接測定した。これら得られた結果を総合的に解釈して,DP鋼の打抜き穴広げのメカニズムを冶金学的観点から理解することを試みた。

その中で本報では,DP鋼の打抜き穴広げのメカニズムを冶金学的観点から理解するために供試材として,一般的な引張強度590 MPaグレードの冷延DP鋼を用いて,打抜き加工でのダメージの定量化および機械的性質の測定の手法の妥当性を検証するとともに穴広げ加工での割れを延性破壊として捉えそのメカニズムを提唱する。

供試材としてTable 1に示す化学成分の鋼を溶製し,熱間圧延およびそれに続く冷間圧延の後にフェライト−オーステナイト二相域温度である1073 Kに加熱し冷却する熱処理を施し,ミクロ組織がフェライト−マルテンサイトから成る板厚が1.2 mmのDP鋼を準備した。Fig.1に供試材の圧延方向に平行な断面でのナイタール腐食およびレペラ腐食24)により得られたミクロ組織の写真を示す。供試材は,引張強度590 MPaグレードの冷延DP鋼の典型的なミクロ組織を示している。その特徴は10 μm程度のフェライト粒の粒界に沿って数μm前後のマルテンサイトが数珠状に連結していることである。これは,冷間圧延後のフェライト−オーステナイトの二相温度域での熱処理において再結晶後にオーステナイトへ逆変態する際にフェライト粒界が優先的に核生成サイトとなるためと推定される。なお,マルテンサイトの面積分率は8%程度である。

| C | Si | Mn | P | S | Al | N | Fe |

|---|---|---|---|---|---|---|---|

| 0.072 | 0.45 | 1.86 | 0.010 | 0.0026 | 0.023 | 0.0034 | Bal. |

Micro-structure of the steel studied.

引張試験は,板幅方向が引張試験片の長手方向になるようにJIS5号試験片を採取し,JIS Z2241-2011に準じて実施した。また,穴広げ試験はJIS Z 2256-2010に準じて実施し,打抜きクリアランスを5.8%,12.5%,20.8%と変化させている。さらに,機械加工穴での試験も実施している。供試材の機械的性質をTable 2に示す。低降伏比と優れた強度−延性バランスを有した引張強度590 MPaグレードのDP鋼の機械的性質が得られている。

| Yield stress (MPa) | Tensile strength (MPa) | Elongation (%) | Hole expansion ratio (%) | |||

|---|---|---|---|---|---|---|

| Machined | CL=5.8% | CL=12.5% | CL=20.8% | |||

| 384 | 640 | 29.2 | > 250 | 46 | 64 | 60 |

打抜き穴広げ値は打抜きクリアランスにより変化することが知られている。本研究では打抜きによるダメージを変化させるために必要に応じてクリアランスを変化させて打抜いた試料を用意した。また,一部の試料はドリルによる機械加工により穴を形成した。Fig.2に打抜き加工とその後の試験手順の概略を示す。まず,穴広げ試験の再現として試験片中央に打抜き穴を配した試験片での引張試験を実施した。穴広げ試験においては半径方向にひずみ勾配が生じることが知られており25),打抜き引張試験が穴広げ試験を完全に再現できるわけではないが,破壊形態に及ぼす打抜きダメージの影響を評価する目的は達成できると考えた。次に打抜きダメージの定量化を目的とした測定であるが,Fig.3に示す位置よりサンプル採取を行った。なお,打抜きを実施した5.8~20.8%のクリアランスにおいて,最もせん断面比率が小さくなるクリアランス20.8%においても試料の表面から板厚方向に300 μmの位置での打抜き端面は破断面ではなくせん断面であった。各採取位置においての調査項目についてはTable 3に示す。なお,SEM-EBSDの測定はFig.3に示すせん断面および破断面の極近傍のみではなく,打抜き円の半径方向500 μm,板厚方向に300 μmの面を連続的に測定した。また,せん断面の極近傍ではEBSDのデータの信頼性を示す信頼性指数(Confidence Index:CI値)が低く,CI値が0.2以下のデータは不採用とした。

Experimental procedure.

Position of observation to SEM and S-TEM and tests.

| Nano indentation | Micro-tensile test | SEM-EBSD | STEM | |

|---|---|---|---|---|

| Matrix | ○ | ○ | ○ | ○ |

| Position ① | ○ | – | – | – |

| Position ② | ○ | ○ | ○ | – |

| Position ③ | ○ | ○ | – | – |

| Position ④ | ○ | ○ | ○ | ○ |

打抜き引張試験片は圧延方向を引張軸として100 mm×30 mmの短冊状試験片とし,その中央にパンチ径10 mmφでクリアランスを12.5%として打抜き穴を形成させた。引張試験は,引張速度1 mm/minで行い,応力集中部となる打抜き穴縁の引張軸と垂直な方向に割れが進展し,破断に至った。

打抜き引張試験により破断した試験片の穴縁近傍の破断面を観察するためにFig.2に示すように破断した試料の一部から破断面観察用試料を作製し,日立ハイテクノロジーズ製S-3000Hを用いて,加速電圧25 kV,作動距離9~11 mmの条件で二次電子観察を実施した。

2・4 打抜き部のSEM,EBSDおよびS-TEM観察打抜き加工により導入されるダメージを定量化するためにSEM-EBSD測定および解析を実施した。Fig.2に示すように,試料の圧延方向と打抜き方向に垂直な断面から試料を切り出し測定に供した。打抜き方向の上方のせん断面および下方の破断面に着目して,Fig.3に示す領域の組織観察ならびに結晶方位解析を実施した。観察に供した試料は打抜きクリアランスが5.8%と20.8%であり,試料表面は機械研磨後に化学腐食およびコロイダルシリカによるバフ研磨を施して鏡面仕上げした。FE-SEM観察には,Carl Zeiss社製Ultra55を用いて,二次電子および反射電子像による組織観察を行った。さらにせん断面と破断面近傍においては,電子線後方散乱回折(Electron Backscatter Diffraction;EBSD)法による結晶方位解析を加速電圧20 kV,作動距離15 mm,解析間隔0.5 μmの条件で行った。なお,本研究で用いたDP鋼は,マルテンサイトの結晶粒径が微細であることから,解析可能な粒はフェライト粒のみであると仮定した。次に母材部と打抜き部の転位組織をSTEMを用いて比較した。母材部の試料は打ち抜き部から十分に離れた領域から取得し,機械研磨による薄片化後,Arイオンミリングにより薄膜試料を作製した。一方,打ち抜き部の試料は破断面近傍のND面から集束イオンビーム加工装置(Focused Ion Beam System;FIB)により薄片試料を作製した。これらの試料を,日本電子製JEM2100により加速電圧が200 kVの条件でSTEM観察を実施した。

2・5 打抜き部のナノインデンテーション硬度測定さらに打抜きダメージを定量化するためにナノインデンテーションを用いてFig.3に示す各位置でのナノ硬度を測定した。特にナノ硬度はフェライトおよびマルテンサイトのそれぞれの硬度を測定できるばかりでなく,打抜き部においてもその違いを判別できることが期待できる。ナノインデンテーション測定は,電解研磨によって最終仕上げした試料表面に対して,Berkovich型三角錐のダイヤモンド圧子を用いて行った。荷重−変位曲線からナノ硬さHnを算出する方法は,Oliver-Pharrの方式を用いた。試料表面を走査プローブ顕微鏡によって観察し,その組織形態からフェライトまたはマルテンサイトを判別して測定位置を選択した。

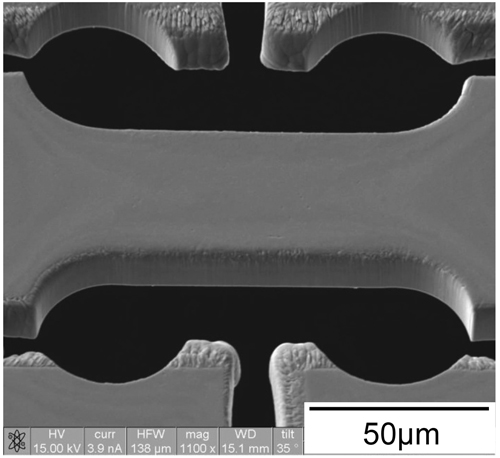

2・6 打抜き部から切り出したマイクロ引張試験マイクロ引張試験片はFig.3に示す打抜き部の各位置より採取した。まず,ファインカッターにより打抜き部近傍を切り出し,目的とする位置までは機械研磨を用いて位置出しを行った。引張試験片の引張方向は供試材の圧延方向に平行である。次に,Fig.4に示すようにJIS C 5630-2に準じた試験片形状を得るため,FEI社製Quanta 3Dを用いてFIB加工を行った。マイクロ引張試験は室温,大気中にて変位速度0.1 μm/secで実施した。

SEM micrographs of Micro-tensile test specimen shaped by FIB.

本試験で用いたマイクロ引張試験機は,試験片に負荷を与えるアクチュエータとして圧電素子を用い,そのアクチュエータの先端に負荷用の治具が取り付けてある26)。治具に装着される試験片ホルダーや負荷機構部は,繰り返し位置決め精度0.1 μmの精密X-Y-Zステージおよび回転ステージ上に取り付けられており,これによって試験片の高精度な位置合わせが可能である。また,本試験装置には,試験片の表面形状を0.2 nmの分解能で計測できる白色光干渉計を装備しており,これにより微小試験片のひずみ計測を行うともに,試験片表面の変形に伴う表面プロファイルの計測が行える27)。マイクロ引張試験片の終了後にSEM(株式会社日本電子製JSM-5600)を用いて,加速電圧15 kVでマイクロ引張試験後の破面観察を行い,破壊形態を把握した。

Fig.5に打抜き引張試験における破断後の試験片破面のSEM写真を示す。打抜き部から十分に離れた破断面においては通常の引張試験片での破断面と同様のディンプル破面が観察される。一方,打抜き部の極近傍においては少なくとも同一の倍率では打抜き部から十分に離れた破断面と同様なディンプル破面は観察されず,比較的平たんな破面と比較的小さなディンプルが疎らに存在する破面が観察された。一般的に延性破壊は材料内部の介在物,第二相粒子,粒界および粒内を起点として微小ボイドが生成し,その後それらが成長,合体することで破壊に至ると理解されている。また,このようにして破壊した材料の破面にはボイドに対応する一次ディンプが観察され28),延性破壊のひとつの特徴とされている。DP鋼においてはボイドがマルテンサイトを起点として生成し,そのボイドが一次ディンプルに対応していると考えられている。今回,打抜き部の極近傍において見られた比較的平たんな破面と比較的小さなディンプルが疎らに存在する破面は,第二相を有するDP鋼においてボイドの成長に費やされる割合が少なく,生成したボイドが即合体して破壊に至る稀なケースであると推定され,打抜きによる材料内部の変化が直接的原因であることが示唆される。

SEM micrographs of the fracture surface on the punched specimen (CL=12.5%).

結晶粒内の局所的な方位差を定量化したKernel Average Misorientationの値(KAM値)は粒内に蓄積したGN転位の量を反映している29)と考えられており,これを根拠として材料の塑性変形量をKAM値にて定量化する試み30)が行われている。本研究においても打抜き加工により導入されたダメージを塑性変形量として捉えることを試みた。

打抜き端面からの距離と平均KAM値の関係をFig.6に示す。打抜き端面を基準として,打抜き円の半径方向に幅30 μm,板厚方向に300 μm内の長方形領域のEBSD解析において得られたKAM値を平均KAM値とし,その領域の中心位置を打抜き端面からの距離としてプロットした。なお,本研究ではKAM値の算出には,結晶方位解析ソフトウェア(TSLソリューションズ社製OIM Analysis Ver 7.1.0)にて解析することで行い,EBSD-KAMの算出は,測定点とこれに接する第一近接点の平均方位差として算出し,方位差10°以下の値を採用した。平均KAM値は打抜き端面から遠ざかるほど低下し300 μmより遠方では1°以下の値に収束している。打抜き端面の平均KAM値および平均KAM値の半径方向での分布は打抜きクリアランスにより変化しており,また,クリアランスにより穴広げ値も変化することから,平均KAM値は打抜き加工により導入されたダメージを定量的に評価できる指標として有効であると思われる。

Relationship between distance from fractured edge and Average KAM value.

Fig.7にナノインデンテーション測定位置のScanning Probe Microscope像(SPM像)を示す。Position③以外の打抜き端面の近傍の位置では,非常に大きく塑性変形しており,一見してはマルテンサイトとフェライトの判別が難しい。また,打抜き端面遠方と比較して打抜き端面の極近傍ではフェライトのみでなくマルテンサイトも変形し,マルテンサイト粒は原形を留めていないように認められる。従って,打抜き端面極近傍においては,マルテンサイトとフェライトを予め狙って硬度を測定することは困難であり,測定後に硬度の値の実績でマルテンサイトとフェライトを分類した。

SPM images of the cross section indented (CL=5.8%).

Table 4にナノインデンテーションによる硬度の測定結果を示す。打抜きの影響がない母材部において,フェライトのナノ硬度は4 GPa程度であり,マルテンサイトのナノ硬度はデータのバラツキが大きいものの平均値は14 GPa程度であるので,10 GPa以上の粒がマルテンサイトと認識できる。一方,打抜き端面近傍の各位置においては何れもフェライトのナノ硬度の平均値が5.1~7.5 GPa程度に上昇しており,打抜きによる塑性変形に起因する加工硬化によって硬度が上昇したと推定される。マルテンサイトのナノ硬度の平均値は10~15.9 GPaであり,データのバラツキも大きく,また,硬度測定部位による打抜きダメージの大きさが明確でないために母材部と比較して明確なナノ硬度の変化の傾向は認められない。

| Position ① | Position ② | Position ③ | Position ④ | Matrix | ||

|---|---|---|---|---|---|---|

| CL=5.8% | Ferrite | 6.1/1.0 | 5.1/0.9 | 6.0/0.6 | 6.6/1.4 | 4.0/0.2 |

| Martensite | 12.6/1.5 | 11.2/1.5 | 15.9/1.7 | 10.0/1.9 | 13.8/3.5 | |

| CL=20.8% | Ferrite | 6.2/1.3 | 6.5/1.6 | 5.6/0.8 | 7.5/1.0 | – |

| Martensite | – | 12.0/2.3 | 13.6/1.8 | 11.9/1.3 | – | |

(Average/Standard deviation)

焼入れマルテンサイトの加工硬化について中島らはFe-18%Ni合金の予ひずみによる降伏挙動と転位密度の変化について調査し,極僅かな予ひずみにより焼入れマルテンサイトの可動転位が運動し対消滅して転位密度が低下するとともに弾性限が上昇することを明らかにした31)。今回調査したDP鋼においてはSPM像から打抜き端面の極近傍ではマルテンサイトとフェライトが何れも大きく塑性変形していることが観察され,ナノ硬度測定ではフェライトが加工硬化していることが認められた。しかしながら,弾性限の変化をナノ硬度の測定からは特定することはできず,従って,少なくともマルテンサイトが加工硬化している明確な傾向は得られなかった。

3・4 マイクロ引張試験による打抜きダメージ部位の機械的性質の測定Fig.8に各採取位置でのマイクロ引張試験より得られた応力−ひずみ線図を示す。ここでグラフの横軸のひずみは白色干渉計を用いて測定したひずみであり,縦軸はロードセルで測定した荷重を初期の試験片断面積の実績で除した公称応力である。母材部もしくは打抜き端面から十分に遠方の200 μm離れた位置より採取した試験片で得られた応力−ひずみ曲線と比較して,打抜き端面の極近傍で採取した試験片のそれは引張強度が大きくなるとともに破断ひずみが減少しており,打抜き端面の極近傍では母材部と比較して機械的性質が大きく変化していることが明らかとなった。ただし,この応力−ひずみ線図は白色干渉計でのひずみの見積もりとロードセルから得られる公称応力をマイクロ引張試験中に動的に取得したものであり,試験片ごとに最終点の取得タイミングやひずみ速度が異なるため,最終点におけるひずみは,いわゆる突き合わせ伸びから求める破断ひずみではない。また,打抜きクリアランスおよび採取位置がせん断面か破断面かにより応力−ひずみ線図の形状が異なるが,その理由はFig.5に示した打抜き端面近傍のKAM値のみでは説明できない。恐らく評価したマイクロ引張試験片の結晶粒方位と引張方向の関係やマルテンサイト粒とフェライト粒の体積分率,その界面と引張方向の関係および各結晶粒の拘束条件等の影響を大きく受けていると思われる。

Nominal stress-strain curves by micro-tensile test.

Fig.9にマイクロ引張試験後の引張試験片の破断面のSEM写真を示す。母材部もしくは打抜き端面から十分に遠方の位置より採取した試験片はチゼルポイント型破壊となっているのに対して,打抜き端面の極近傍から採取した試験片ではせん断破壊もしくはカップアンドコーン型破壊となっている。これは打抜き端面の極近傍で採取した試験片は母材部もしくは打抜き端面から十分に遠方の位置より採取した試験片と比較して延性が低下しているので試験片が十分に括れる前に破断したためと推定される。さらに破断面を詳細に観察すると母材部もしくは打抜き端面から十分に遠方の位置より採取した試験片と比較して抜き端面の極近傍で採取した試験片の破断面には一部の試験片でディンプルが観察される傾向がある。ただし,観察されるディンプルのサイズは数μm程度であり,上述した通常サイズの打抜き引張試験で観察される母材部のディンプルのサイズがフェライトの結晶粒径に対応する10 μm程度であるのと比較して非常に小さい。

SEM micrographs of fracture surface on micro-tensile specimens (CL=5.8%).

このようにマイクロ引張試験においても母材部もしくは打抜き端面から十分に遠方の位置と抜き端面の極近傍ではその破壊形態,破断面が大きく異なる。すなわち,一般的に認識されているDP鋼におけるマルテンサイトを起点するボイド生成とその後の成長と合体という延性破壊のプロセスが,打抜きによるダメージによりボイドの成長に費やされる割合が少なく,生成したボイドが即合体して破壊するプロセスに変化した可能性が示唆される。

3・5 TEMによる打抜きダメージ部位の転位組織の観察Fig.10に母材部および抜き端面の極近傍の明視野(BF)-STEM像を示す。母材部では転位密度が低いフェライト粒を取り囲むようにして転位密度が高いマルテンサイト粒が観察される。上述した光学顕微鏡組織と同じくフェライト粒が10 μm前後,それを取り囲むマルテンサイト粒が数μmである。一方,抜き端面の極近傍で観察される粒はサブグレイン化しており,そのサブグレインの粒径は概ね1 μm以下の微細粒である。

Bright-field STEM micrographs in differ and near from fracture edge (CL=12.5%).

これはバルク材に相当塑性ひずみ4~5以上の巨大ひずみ加工を加えることで得られる超微細粒組織32)に酷似している。超微細粒鋼は強度−絞りバランスに優れるものの著しく一様伸びが低い33,34)ことが知られており,超微細粒組織の形成による一様伸びの低下が打抜き端面の極近傍から採取したマイクロ引張試験片での延性低下の一つの要因と考えられる。

Okitsuら35,36)はDP鋼に冷間圧延を加え,かつ最適な熱処理を行うことでフェライトに微細なセメンタイトが分散された超微細粒組織が得られることを報告している。また,OkitsuらはDP鋼においては,細粒鋼が得られるとされる巨大ひずみ加工よりも小さい相当塑性ひずみで超微細粒組織が得られると言及している。

すなわち,打抜き加工に際してDP鋼中のフェライト粒に形成された超微細粒組織は塑性変形能が低いために打抜き後の穴広げ試験に相当する二次加工時のひずみが比較的小さくても塑性変形の限界に達してしまうと推定できる。そして変形限界に達した後の延性破壊は,Fig.5やFig.9に示したSEM写真から得られた比較的平たんな破面と比較的小さなディンプルが疎らに存在する破面より推測されるその形成過程から,ボイド生成とその後の成長と合体という一般的な延性破壊のプロセスが,ボイドの成長に費やされる割合が少なく,生成したボイドが容易に合体するプロセスへと変化したという仮説が導かれる。

もちろん,打抜き加工でその打抜き端部近傍でどの程度の相当塑性ひずみが導入されているかを定量的に把握しなければ,均質なミクロ組織から成る鋼においては打抜き加工で超微細粒組織が得られず,DP鋼では超微細粒組織化するということを立証できない。打抜き試験片においては打抜き端面から半径方向の距離や板厚方向の位置によって打抜き加工によるダメージ(相当塑性ひずみ)が勾配をもつため,ある位置での相当塑性ひずみを定量的に把握できたとしても,その部位での機械的性質と結びつけることは技術的に非常に難しい。そこで,続報ではDP鋼の穴広げ試験における延性破壊現象を冶金学的観点から理解することを目的として,導入される相当塑性ひずみとミクロ組織の関係を定量的に把握するために,①組織因子を明確化するためのミクロ組織を変化させた試料,②ダメージのコントロールが可能なひずみ導入手法を取り入れて研究を進める。

3・6 打抜きダメージと機械的性質の関係Fig.11に平均KAM値とナノ硬度およびマイクロ引張試験から得られた引張強度の関係を示す。エラーバーは標準偏差である。各プロットはTable 4に示したナノ硬度測定値位置と同一位置での平均KAM値とマイクロ引張強度であり,平均KAM値でナノ硬度とマイクロ引張強度を整理している。上述のようにKAM値は粒内に蓄積したGN転位の量を反映していると考えられ,相当塑性ひずみと対応していると思われるが,平均KAM値と相当塑性ひずみが線形関係であるとは限らない。しかしながら,平均KAM値の増加と共にマイクロ引張強度とフェライトのナノ硬度は上昇する傾向が認められる。特に引張強度は破断伸びと逆相関があるのが一般的であり,打抜き加工後の残延性という意味でもマイクロ引張試験の引張強度は打抜き穴広げ値と強い相関がある。従って,平均KAM値を打抜き加工によるダメージを定量的に評価できる指標となり得る。

Relationship between Ave.KAM value and Nano hardness, Micro-tensile strength.

一方,マルテンサイトのナノ硬度は平均KAM値の増加と共に低下する傾向が伺える。SPM像から打抜き端面の近傍では,マルテンナイト粒も非常に大きく塑性変形していることが認められおり,この平均KAM値の増加に伴うナノ硬度の低下はマルテンサイトの塑性変形に伴う加工軟化と思われる。Tamuraらは,変態双晶を持つFe-Ni-Cマルテンサイトの加工軟化現象について報告37,38)している。変態双晶を持つマルテンサイトを加工すると炭素量の低いものはすべり変形し,炭素量が高いものは双晶で変形する。加工軟化は変態双晶の消滅により起こることが示されている。本研究で用いたDP鋼を構成するマルテンサイト粒に変態双晶が多く含まれているかは確認していないが,周囲をフェライト粒に囲まれ拘束された状態での格子不変剪断によるマルテンサイト変態により双晶が多数含まれる可能性は存在する。

本研究ではDP鋼の穴広げ試験における延性破壊現象を理解するために,EBSD等を用いて打抜きダメージの定量化を実施した。次に,打抜き穴広げ試験を再現する打抜き引張試験を実施し,打抜き穴縁近傍の破面観察およびナノ硬度測定や電子顕微鏡観察を用いたミクロ組織の変化について測定した。さらに,打抜き部からマイクロ引張試験片を切り出し,そのダメージ部の機械的性質を直接測定した。その結果,以下のことが明らかとなった。

①DP鋼の打抜き端面における破断面は一般的なディンプル破面と異なっていた。また,この傾向は打抜き端面極近傍より切り出したマイクロ引張試験の傾向とも一致した。すなわち,ボイドの成長に費やされる割合が少なく,生成したボイドが即合体して破壊に至る可能性が示唆された。

②マイクロ引張試験より打抜き端面近傍ではフェライト粒に著しい加工硬化が生じ,延性が低下していることが明らかとなった。

③EBSD-KAM法により,ひずみ分布の定量的解釈の可能性が示された。その結果,打抜き端面近傍は大きなひずみを有し半径方向に打抜き端面より遠ざかるにつれてひずみが減少していることが示された。

④ナノ硬度測定より,打抜き端面近傍ではマルテンサイト粒の硬度の上昇は認められず,フェライト粒のみに著しい硬度の上昇が認められた。

⑤TEMによる打抜き端面極近傍での観察から,フェライト粒はサブグレイン化しており,その粒径は概ね1 μm以下であることから超微細粒の形成が示唆された。

本報ではDP鋼の打抜き穴広げのメカニズムを冶金学的観点から理解するために,EBSD,ナノ硬度測定およびマイクロ引張り試験による打抜きダメージの定量的な把握と電子顕微鏡を用いた打ち抜き加工前後のミクロ組織の観察を実施して上記の結論を得た。

すなわち,ダメージの定量的な把握にはEBSD-KAM値の採用とその妥当性を裏付けるナノ硬度測定が有効であることが示された。

さらに,DP鋼の打抜き穴広げ性が析出強化鋼等のそれと比較して低い原因はDP組織であるがゆえに軟質組織であるフェライト粒に打抜き加工時のダメージが集中し,均質組織のバルク材で超微細粒鋼が得られるよりも平均的には遥かに小さい相当塑性ひずみでそのフェライト粒に微細粒組織が形成された結果,大きく塑性変形能が低下してボイドの成長に費やされる割合が少なく,生成したボイドが即合体して破壊に至るためと推定した。

しかしながら,これらの確証を得るためには,打抜きダメージを塑性変形量としてKAM値よりも直接的に表現できる指標およびその測定手法の創出と任意の塑性変形を再現性よく付与し,その機械的性質を評価できる手法の確立およびそれらを用いたDP鋼中のフェライト粒で生成した超細粒組織の破壊メカニズムの解明が必要である。続報において,これら指標および手法の提案と本報で提案したDP鋼の打抜き穴広げ性が低いメカニズムについての検証を実施する。