2017 Volume 103 Issue 3 Pages 157-165

2017 Volume 103 Issue 3 Pages 157-165

The constant stress cyclic loading test was conducted in order to elucidate the influence of crystal orientation on cyclic deformation behavior in bcc Fe-3 mass%Al single crystal, where the stress axes are [001] and [011]. When the stress amplitude is larger than the cyclic yield strength, materials commonly showed a decrease in cyclic plastic strain followed by an increase and saturation at a certain plastic strain. The amount of saturated plastic strain is independent of stress level; however it depends on crystal orientation. In the case that the stress axis is [001], the abrupt increase in plastic strain took place at 2.0*105 cycles accompanied by extrusion along {211} plane resulting in fatigue fracture, whereas no fracture occurred when the stress axis is [011]. TEM observation into the specimen stressed along [001] revealed that straight dislocations introduced by the very early cyclic load pair-annihilate resulting in a characteristic dislocation structure with heterogeneous distribution of point-like sessile dislocations followed by their increase in density together with the new formation of short dislocations presumably due to the dislocation-dislocation interaction. Meanwhile, in the case the stress axis is [011], point-like sessile dislocations homogeneously distribute with lower density. Future work is needed to clarify the relationship between this unique dislocation structure and the fatigue crack initiation.

金属材料の高サイクル疲労は,巨視的降伏応力以下であっても,疲労き裂が発生し破壊に至る現象である。応力一定下において,疲労き裂発生に至るまでに,繰返し初期では弾性的な挙動を示す潜伏期間を示した後,繰返し塑性ひずみが増加し,さらに繰返し数を増すと繰り返し塑性ひずみが飽和する挙動をとることが知られている1)。例えば,Tsutsumiらは,このような塑性ひずみ発展挙動が微視的な降伏に基づくとし,巨視的降伏応力以下での降伏挙動を表現可能な下負荷面の概念を取り入れ,材料構成モデルの表現を行っている2)。すなわち,繰返し変形中の微視的な塑性ひずみの累積によって損傷値を定義し,疲労き裂発生をもたらすクライテリアを用いて疲労寿命の定量的な予測を試みている。一方,筆者らは,微視的な塑性ひずみの発展に関して,bcc構造を有するFe-Cr合金を用いて結晶塑性FEMによる研究を行った3)。多結晶体を構成する個々の結晶が単結晶としての振舞いをしながら,お互いが結晶粒界で拘束されることで場所的に不均一な応力−ひずみ状態がもたらされ,塑性ひずみが局所的に蓄積し,これが疲労き裂発生位置と対応することを示した。また,筆者らはこれらの不均一なひずみが主として弾性異方性に起因した応力分布に基づくものであることを明らかにした。しかしながら,疲労き裂は多結晶に起因した結晶粒内の応力状態の下で活動するすべり系によって形成したPSB(Persistent Slip Band)を核として発生しており,疲労き裂発生寿命は優先すべり系の組合せに支配されていた4)。すなわち,多結晶材の疲労寿命の定量的な予測のためには,本質的に単結晶の疲労き裂発生挙動の解明が必要である。

これまで,単結晶を用いた疲労き裂の核となるPSBの形成過程に関する基礎研究の多くは,fcc金属でなされている5,6,7,8)。Ni,Ag,Cuの単一すべり系を生じ易い方位の単結晶を用いた塑性ひずみ振幅を一定の調査から,PSBが発生する条件は,分解せん断応力が6.0×10−4 μであることが明らかとされた。しかし,ヒステリシスが飽和する領域での繰返し塑性ひずみとせん断応力の関係には結晶方位依存性が存在していることが分かっており,これは活動すべり系の応力依存性に基づくと考えられている。例えば,Cu単結晶においては[112]−[011]を結ぶ大円上の結晶方位を応力軸とする場合,繰返し応力−ひずみ曲線に明確な停留(plateau)を示すのに対して,[001]および[111]近傍の方位ではそれらが消失することが示されている。この結晶方位依存性は活動すべり系と密接に関連しており,[001]や[111]方位のような多重すべりを生ずる系ではせん断応力の増加に伴う二次すべり系の活動によってPSBを形成するマトリックスの転位下部組織の発達がベイン(vein)からラビリンス(labyrinth)形態,[111]方位ではセル(cell)形態へと変化することに対応する。Liらは,活動すべり系の転位反応に基づき,PSBを形成するマトリックスの転位下部組織が決められていることを明らかにした9)。Lukas and KlesnilのCu-Zn合金を用いた研究では,繰返し変形中の転位下部組織の変化は積層欠陥エネルギーにも強く影響を受けることが示されている10)。すなわち,積層欠陥エネルギーが低下すると,平面的(planar)な転位構造が発達することが示された。このような,すべり面あるいは転位間反応の影響は,hcp金属ではより顕著に認められ,活動すべり面によって負荷反転時に考慮すべき転位間反応が異なることが示唆されている11)。一方,Feに代表されるbcc金属においては,積層欠陥エネルギーが高く,容易に交差すべりを生ずることが一般的に知られている特徴がある。そのため,金属材料の疲労現象を解明していく上で,bcc金属においても繰返し変形中の力学的挙動に及ぼす結晶方位の影響を明確していくことは非常に重要なテーマと考えられる。しかし,Fe単結晶を用いた体系的な研究例は極めて少ないのが現状である。

そこで本研究では,bcc金属の繰返し変形挙動に及ぼす結晶方位の影響を明らかにすることを目的に,bcc構造を有するFe-Al合金の単結晶を用いた研究を行った。なお,Fe基合金の単結晶材の作製方法として,本研究では粗大結晶粒材から特定の結晶方位の試験片を作製することとした。ここで,応力軸の結晶方位は,これまでfcc金属で明確に繰返し応力−ひずみ曲線の違いが認められている[001]方位および[011]方位の2つの方位を選定している。これまでの多くの単結晶の研究では,繰返し塑性ひずみを一定とした制御下で,繰返し硬化−軟化挙動の調査がなされてきた。しかし,単結晶の応力ひずみ関係は,変形に伴う結晶回転がその特徴を決める一つの支配因子となる。すなわち,疲労試験中に応力振幅が変化した場合,微小ではあるものの力学的応答に結晶回転の影響が含まれることが考えられる。そこで本研究では,応力振幅を一定とした疲労試験を行い,繰返し変形中の応力ひずみ曲線の変化と転位下部組織の変化を調査することとした。

本研究ではbcc構造を有する単結晶を作製することを目的に,Table 1に示した化学組成の合金を用いた。本合金組成(Fe-3 mass%Al)では,全温度域においてbcc相が平衡であるため,高温−長時間保持によって正常粒成長させることにより粗大結晶粒を作製した。すなわち,20 kgの鋳片を溶製後,1573 Kに設定した窒素置換雰囲気炉内で72 hの保持を行い,Fig.1に示したような100 mm超の結晶粒径を含む粗大結晶粒ブロック試料を得た。粗大結晶粒ブロック試料は,直方体の面出しを行い,各面を#200の粗研磨をした後にナイタール腐食を施すことで,結晶粒界の同定を行った。結晶粒界の情報から,粗大結晶粒ブロック試料内で最も大きなサイズの結晶粒を選定し,単結晶の軸力疲労試験片を作製した。軸力疲労試験片は応力軸が[001]および[011]方位となるように,あらかじめ加工対象となる結晶粒の結晶方位を同定し,試験片の切出し角度を決定している。結晶方位の同定には,日本電子社製のFE-SEM6500Fに取り付けられたTSL社製OIMによって測定されたEBSD(Electron Back Scattering Diffraction)データを用いた。EBSD測定に用いた試料は,加工対象となる結晶粒から切出しを行い,表面が鏡面になるまで研磨した後,過塩素酸−エタノールで電界研磨を施すことで作製されたものである。試験片形状は試験片の切出し方向と結晶粒サイズの制約から決定されたものであり,平行部はFig.2に示したように長さ4.8 mm,巾および厚さがそれぞれ3.0 mmとしている。なお,本研究では,繰返し変形中のひずみの変化を,ひずみゲージで計測する際に,ひずみゲージ貼付面が特定の結晶面となるよう,断面は円(丸棒)ではなく正方形と決定した。正方形断面とした場合,弾塑性異方性によって各R部および各角での非対称な変形を避けることを目的に,試験片巾および厚さ方向で対称となる結晶方位を選定すべきである。応力軸が[001]方位の試験片では,巾方向の結晶方位を[010]方位あるいは[110]方位とすれば,厚さ方向(X-Y面)および巾方向(X-Z面)で対称となる。さらに前者の場合,主すべり面となる4つの{011}面は,Fig.2中のYもしくはZ軸のみで角度を持ち,自由表面に現れるすべり帯の解析が容易になる。そのため,応力軸が[001]方位の試験片では,巾方向の結晶方位を[010]方位とした。応力軸が[011]方位の場合,巾方向の結晶方位を[100]方位もしくは[011]方位とすればX-YおよびX-Z面で対称となる。前者では,すべり方向がX-Y面上にあるため,計測時にゲージ貼付面へのすべり変形の影響を受けない。そのため,応力軸が[011]方位の試験片では,巾方向の結晶方位を[100]方位とした。疲労試験にはMTS社製10 ton疲労試験機を用いており,試験条件は周波数f=5 Hz,応力比R=−1,応力一定となるように制御した。ここで,本試験では1.0×106回を疲労限とみなし,その繰返し数で破断しない場合には試験を停止した。また,作製した試験片の一部は,同装置を用いて応力漸増試験を行い,繰返し変形中の降伏応力の調査を行った。疲労試験後は疲労破断材および疲労停止材についてTEM観察を行った。TEM観察のための薄膜試料は,ストルアス社製電解研磨装置を用いて液温14°Cとした5%過塩素酸−氷酢酸液中で両面ジェット法にて作製されたものである。薄膜は試験片巾法線面と観察面とが平行となるよう作製されたものである。TEM観察には日立製作所製の200 kV電界放射型等価電子顕微鏡HF-2000を用いた。転位の観察を行い,同一箇所でプローブ径を約10 nmへ絞り電子回線回折像を得た。

| Chemical Composition | ||||||

|---|---|---|---|---|---|---|

| C (mass%) | Si (mass%) | P (mass%) | S (mass%) | Al (mass%) | N (ppm) | |

| Fe-3.0 mass%Al | 0.004 | 0.01 | 0.001 | 0.003 | 2.97 | 7 |

Optical micrograph showing macroscopic image of Fe-3.0 mass%Al alloy with huge grain.

Schematic illustration showing single crystal specimen of axial fatigue test. a) shape and dimension, b) crystal orientation of specimen when the stress axis is [001] and c) [011]. X, Y and Z stands for the direction of applied stress, the transverse direction and the normal direction of the sheet specimen.

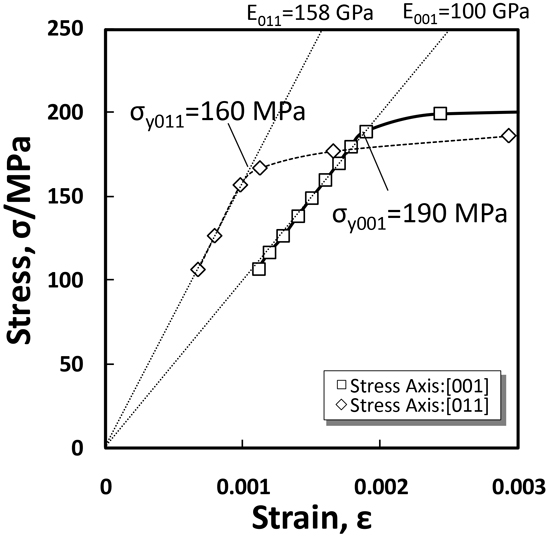

Fig.3(a)には応力軸を[001]方位としたFe-3.0 mass%Al合金単結晶の繰り返し応力漸増試験の結果を示す,さらに,Fig.4にはFig.3(a)で得られたピーク応力およびピークひずみからプロットされた応力ひずみ曲線を示した。Fig.4から明らかなように,[001]方位の繰返し変形における巨視的降伏応力(以後,繰返し降伏応力と呼ぶ)は190 MPaであると考えられる。Table 2には応力軸を[001]方位としたFe-3.0 mass%Al合金単結晶の破断繰返し数に及ぼす応力振幅の影響を示した。応力軸を[001]方位とした場合には,応力振幅が繰返し降伏応力以上となる条件で疲労破断したが,疲労破断寿命の応力依存性が明確に認められなかった。すなわち,高応力振幅ほど短寿命となる一般的なS-N線図とは異なり,190~210 MPaの範囲では概ね2.8~2.9×105回で破断を示した。Fig.5には応力振幅を190 MPaにて,2.8×105回で破断した疲労破断材の破面をSEMで観察した結果を示した。破面の大部分は脆性的な破面を呈しており,この面は応力軸に直行しているため,(001)面に対応していると考えられる。脆性破面と異なる破面領域として,Fig.5(a)中の黒い矢印の領域を拡大した破面写真をFig.5(c)に示した。破面上には{112}面と対応する微細なストライエーションが確認されることから,疲労き裂の伝播過程で形成された破面と推定される。すなわち,この特徴的な破面は,先ず疲労き裂が形成され,ある程度の面積までき裂が伝播した後,疲労破壊から脆性破壊へ遷移する過程により形成されたものと考えられる。ここで,試験片の巾方向([010]方向)からSEM観察を行った結果(Fig.5(b))によれば,き裂端面は紙面とほぼ垂直な(101)面に沿っていると考えられる。また,このき裂端部には突出し−入込みを伴うすべり帯が認められる他,その近傍では{112}面に対応したすべり帯も観察された。すなわち,応力軸を[001]方位としたFe-3.0 mass%Al合金単結晶の疲労き裂の発生過程は,PSB形成を伴うものであり,{110}および{112}面のいずれのすべり面の活動もPSB形成に関与していたと考えられる。

Hysterisis curves of stress and strain during cyclic stress increment test when a) stress axis is [001] and b) [011].

Cyclic stress vs strain curves when the stress axes are [001] and [011].

SEM images showing fatigue fracture surface when the stress axis is [001]. a) fracture surface, b) relationship between slip bands (or extrusion / intrusion) and fatigue crack, c) fatigue striation in relation to slip plane, and d) {001} pole figure showing slip plane.

| Stress Axis | Yield Stress, σy | Stress Amplitude, σ | Fatigue Life |

|---|---|---|---|

| [001] | 190 MPa | 170 MPa | NOT Fracture |

| 191 MPa | 287492 Cycles | ||

| 200 MPa | 232122 Cycles | ||

| 211 MPa | 281672 Cycles | ||

| [011] | 160 MPa | 155 MPa | NOT Fracture |

| 160 MPa | NOT Fracture | ||

| 165 MPa | NOT Fracture | ||

| 175 MPa | NOT Fracture |

Fig.6(a)には,応力軸を[001]方位とした疲労破断に至るまでの繰返し数に伴う繰返し塑性ひずみの変化を示した。1回目の負荷での繰返し塑性ひずみは,応力振幅に依存しており,応力振幅が高いほど繰返し塑性ひずみも高い値を示す。疲労破断を示した応力振幅の試験条件では,1回目の負荷以降で繰返し数に伴う繰返し塑性ひずみの変化が認められる。すなわち,190 MPa条件では1.0×101回目までに繰返し塑性ひずみは減少し,その後,繰返し塑性ひずみは緩やかに増加する。応力振幅を高めた200 MPaおよび210 MPa条件で,繰返し塑性ひずみは1.0×102回目程度で最小値を示した。しかし,200 MPaと210 MPa条件とでは繰返し塑性ひずみの変化にほとんど差が認められない。その後,いずれの条件も繰返し塑性ひずみは増加に転ずるが,その増加量は繰返し数と供に減少する。そして繰返し数が1.0×103回以降では,190 MPa~210 MPaの応力振幅範囲の間に繰返し塑性ひずみの差がほとんど認められず,εp=1.0~1.2×10−4の値へと飽和していく。なお,疲労破断を示した条件では,破断直前の2.0×105回程度から繰返し塑性ひずみの著しい増加が認められている。なお,破断直前の繰返し塑性ひずみの変化する領域では,全ひずみの著しい変化を伴っていた。本研究での繰返し塑性ひずみはひずみゲージを用いた計測値である。そのため,疲労き裂が局所的に発生する時の繰返し数を正確に計測できないが,例えば,疲労き裂が発生し,伝播が支配的な現象となる場合には有効断面積の変化の影響によって塑性ひずみが著しく変化することが予想される。そのため,2.0×105回付近が疲労き裂発生の繰返し数となっている可能性がある。一方,最も低い応力振幅である170 MPa条件では,負荷直後から疲労限である1.0×106回までに繰返し塑性ひずみの変化は認められなかった。応力軸が[001]方位の場合には,およそ190 MPaが繰返し降伏応力であり,繰返し数に伴う繰返し塑性ひずみの変化の有無を分けた応力値が繰返し降伏応力に対応していることが予想される。

Changes in cyclic plastic strain with the number of cycles of specimens when a) stress axis is [001] and b) [011].

Fig.3(b)には,応力軸を[011]方位としたFe-3.0 mass%Al合金単結晶の繰り返し応力漸増試験の結果を示した。応力軸が[011]方位の主すべり系のSchmidt Factorは0.407であり,[001]方位と同程度であるが,[011]方位では繰返し降伏応力はFig.4から明らかなように160 MPaであり,[001]方位の場合と比べて低いことが分かる。応力漸増試験において,巨視的な繰返し降伏応力に至るまでのサイクルで,内在する転位が微視的に活動し,それらが相互作用し,微視的な硬化が進行することで巨視的な降伏応力が高まることが考えられる。[001]方位では等価なSchmidt Factorの優先すべり系の数は{011}面上では8つであるのに対して,[011]方位では4つと少ない。そのため,[011]方位では微視的な硬化量が小さく,繰返し降伏応力が低い値を示したと考えられる。応力軸が[001]方位の試料に認められたような繰返し降伏応力を境にした疲労破断の有無および繰り返し数に伴う繰返し塑性ひずみの変化を調査するため,応力振幅を155 MPa~175 MPaの範囲とした4条件で疲労試験を行った。Table 2に示したように,応力軸が[011]方位の試料は[001]方位の試料と異なり,いずれの応力振幅条件においても1.0×106回まで疲労破断が生じなかった。Fig.6(b)には,応力軸を[011]方位とした場合の繰返し数の増加に伴う繰返し塑性ひずみの変化を示した。繰返し降伏以下となる155 MPaおよび160 MPa条件では繰返し塑性ひずみの変化がほとんど認められない。しかし,繰返し降伏を超えた165 MPaおよび175 MPa条件では1.5×101回程度まで繰返し塑性ひずみが減少した後,増加に転ずる変化を示した。また,繰返し塑性ひずみの増加する領域での変化は,両条件でほとんど差が認められない。さらに,1.0×103回以降はいずれの応力条件でもほぼ等しい繰返し塑性ひずみ値へと飽和していることがわかる。これらの繰返し数に伴う繰返し塑性ひずみの変化は応力軸が[001]方位の試料と類似している。なお,飽和する繰返し塑性ひずみはεp=4.3~5.3×10−5であり,[001]方位の試料の場合よりも小さな値を示した。

以上のように,応力一定下での疲労試験では,繰返し変形中の繰返し塑性ひずみの変化の有無が,降伏応力を境に分けられることが判明した。また,繰返し変形中には,数十回以内に繰返し塑性ひずみは減少した後,増加に転じることも明らかとなった。さらに繰返し数を増すと,繰返し塑性ひずみはある値へと飽和し,この値は結晶法依存性を持つ。応力軸が[001]方位の試料では繰り返し降伏応力より大きい応力条件では2.0×105回程度から突如として,全ひずみの増加を示し,疲労破断を生じた。以上の結果を考察することを目的に,以降では繰返し変形中の転位組織の変化を調査した。

3・3 繰返し変形中の転位下部組織の変化Fig.7には,応力軸を[001]方位としたFe-3.0 mass%Al合金単結晶の疲労停止材および破断材のTEM観察結果を示した。なお,観察した試料は応力振幅210 MPaの条件で試験した材料であり,1回の繰返し変形の後にピーク荷重まで負荷した疲労停止材,塑性ひずみが最小値を示した繰り返し数20回での疲労停止材および2.8×105回の破断材の三つの試料である。Fig.7(a)に示した1回の繰返し変形の後にピーク荷重まで負荷した疲労停止材では,{110}面に沿った直線的な転位が多数観察され,白い矢印の部分ではそれらと{112}面に平行な転位とが交差していることが分かる。また,左側の黒の矢印の転位は[110]方向の尖点を持ち張り出したような形状である。これらの特徴から,1回目の繰返し変形中には主すべり面上の転位が活動し,それらの切合いが生じていることが予想される。ところが,さらに繰返し変形を受けた繰り返し数が20回の材料では,Fig.7(b)に示すように直線的な転位の大部分は消失し,主として点状の欠陥が分散した転位組織となった。すなわち,繰返し変形中の初期の段階において繰返し塑性ひずみが減少する領域では,転位の切合いなどが生じながら,あわせて転位の対消滅が生じていると考えられる。特に,応力軸が[001]方位の材料では軸力方向に対してすべり面が対称に存在するため,負荷反転時に同一すべり面上で可動転位が往復することが予想され,刃状成分の転位が優先的に対消滅した可能性が考えられる。さらに,繰返し数を増した疲労破断材では,顕著に点状欠陥の数が増しており,チェスボードのような幾何学的模様を形成していた。これは一般的な鉄多結晶材の疲労によって観察されるcell構造やベイン(vain)構造とは異なっている。点状欠陥は,Fig.7(c)中の矢印B1のように特定の面に沿って帯状に集積しているように思われる。また,視野中では比較的長い直線的な転位(例えばD0)が観察され,これらは[001]方位と45゜の角度をなすことから{110}面の転位と考えられる。Fig.8にはa)とb)の矢印を同一点として,Fig.8(a)を基準に[100]方向に2゜傾斜させて観察した結果をFig.8(b)に示した。Fig.8(b)では視野中の点状欠陥のコントラストが消失しており,これらが転位であったことが示唆される。この点状の転位を拡大して観察したところ,Fig.9に示すように[100]および[010]方向に平行な面上の転位(Fig.9(a)中のD1およびD2)と,応力軸の[001]方向に対して約70゜の方向の転位D3(Fig.9(b))が観察された。これらD1~3などの転位はいずれも転位長が短いことを考慮すると,転位反応によって生じた不動転位であると予想される。すなわち,Fig.7(c)の観察に基づくと,点状の転位の形成には{112}面および{110}面の両すべり系の活動を考慮すべきと考えられる。応力軸が[001]方位の場合には,{112}面上でSchmidt Factorの高い等価な4つのすべり系が存在し,{110}面上では8つのすべり系が存在する。それらの転位反応によって形成するすべり面交線はTable 3に示したようになる。各すべり面同士の交線はさまざまな方向をとるが,そのうち[010],[100]方向のものは[001]方向と直行し,D2に対応するものと考えられる。また,[131]もしくは[131]方向は[100]方向から観察した際に,[001]方向に対して,71.5゜の角度となり,D3に対応する。さらに,[100]方向に平行なD1は{112}面同士の交線である[201]もしくは[201]に対応すると考えられる。以上のように,応力軸が[001]方位の場合には,繰返し塑性ひずみが増加する領域では各活動すべり系間の転位間反応によって,不動転位を形成することで,既に述べたような幾何学的な転位組織を形成していたものと推察した。

Changes in dislocation structure with the number of cycles when the stress axis is [001] (σa=210 MPa). a) after one cycle of loading, b) after 20 cycles, c) after fracture.

Change in contrast of dislocation before and after tilting specimen. a) base bright field image, b) image after tilting specimen by two degrees to [001] direction.

Magnified image of fine dislocations observed in fractured specimen when the stress axis is [001].

Fig.10には応力軸を[011]方位としたFe-3.0 mass%Al合金単結晶の疲労停止材および破断材のTEM観察結果を示した。観察は,応力軸が[001]方位の試料と同様に1回の繰返し変形の後にピーク荷重まで負荷した疲労停止材,塑性ひずみが最小値を示した繰り返し数20回の疲労停止材および1.0×106回の疲労限材の三種類の材料について行った。なお,応力条件は175 MPaのものである。1回の繰返し変形の後にピーク荷重まで負荷した疲労停止材では応力軸に対しておよそ35゜の角度を持つ面上に直線的な転位が観察され,これらが切合いを生じていることがわかる(Fig.10a)。しかし,繰返し塑性ひずみが最小値を示した時点では,すべり面を分断するように転位が観察された(Fig.10b)。応力軸が[011]方位の試料では試験片面法線方向は[011]であり,最もSchmidt Factorが高いすべり系は[111](211)および[111](211)の2つとなる。繰返し変形初期ではこの2つのすべり系の転位の活動と切合いが生じていたと考えられる。この2つが交差した場合,すべり面交線は(011)となるが,Fig.10(b)中ではD4のように[011]方向と直行した方向の転位が確認される。{112}面に次いで高いSchmidt Factorを持つすべり系は[111](101),[111](110),[111](110)および[111](101)の4つであり,これらの転位間のすべり面交線はTable 4となる。これらのすべり面交線のうち[1 11]および[111]は[011]と直行することから,D4は{110}面同士の転位反応で生じた転位と考えられる。すなわち,繰返し変形初期で観察された転位は,主として{110}面のすべり系の活動による可能性がある。さらに繰返し数を増やし,疲労限に達した試料では,Fig.10(c)に示すように転位間反応によって形成されたと思われる短い転位の数が増し,均一に分散する特徴があった。なお,観察ではcell構造やvain構造といった特徴的な下部組織形態は認められなかった。観察された転位は,主として[011]方向と直行した方向のものと[100]方向と直行したものである。前者は20回の疲労停止材のD4と同じ組み合わせで形成した転位と考えられる。また,後者はTable 4によれば,{110}面同士の交線方向[010]および[001]に対応していると予想される。なお,すべり面同士が交差する際に,{112}面の活動が関与すれば視野中には,[113]方向に平行([011]方向に対して約35゜の方向)な短い転位が確認されるはずであるが観察することが出来なかった。このことは,応力軸を[011]方位とした試料では{110}面のみのすべり系が働いていたことを示唆している。

Changes in dislocation structure with the number of cycles when the stress axis is [011] (σa=175 MPa). a) after 1 cyclic loading, b) after 20 cycles, c) after fatigue limit.

以上からFe-3.0 mass%Al合金単結晶の繰返し変形挙動を次のように考察した。繰返し変形初期ではSchmidt Factorの高い{110}面上のすべり系が活動し,それらの切合いなどが起こる。しかし,R=−1の条件では同一すべり面上を往復し,次第に可動転位は減少する結果,微小な繰返し塑性ひずみを減少させたと推察した。特に応力が低い場合は,繰返し数に伴う繰返し塑性ひずみの変化を生じなかったことから,この分岐の応力がCRSSと対応している可能性がある。 繰返し変形中に繰返し塑性ひずみが減少する際には,活動すべり系間の転位反応によって不動転位が形成されることも考えられる。Fig.7(b)中の矢印L1では転位ループのようなものが観察されている。すなわち,ある程度の不動転位が形成した後は,これらが転位源となりらせん転位の活動が主体的となった可能性がある。繰返し数を増すと,主すべり系同士の転位間反応によって特徴付けられる不動転位がより多く形成される。このとき,活動すべり系の数が多い応力軸が[001]方位の試料では,チェスボードのような形態で特定の面に不動転位が集積する。一方,応力軸が[011]方位の試料ではこのような特徴的な形態は観察されず,不動転位が一様に分散する。これらの現象は活動すべり系によって特徴付けられるが,応力軸が[001]方位および[011]方位の試料では等価なSchmidt Factorを持つ方位であるため,応力によって活動すべり系の組み合わせ自体は変わらない。そのため,繰り返し硬化−軟化挙動は,繰り返し降伏応力以上の応力で明確な応力依存性を示さなかったと考えた。

本研究では,転位組織の発達が疲労破断の有無を分けた要因であるかどうかまでは明らかにできなかった。Fig.5(c)からも明らかなように,応力軸が[001]方位の試料で観察された疲労き裂の発生は,試験片自由表面での突出し入込みと関係すると考えられ。しかし,本研究ではPSBを観察することができなかった。応力軸が[001]方位の試料における突出し・入込みや不動転位の集積方向は{112}面に沿ったものであったため,疲労き裂発生に関して{112}面の活動が重要な役割を果たしていることが示唆される。しかし,応力軸が[011]方位の試料では,繰返し変形中に{110}面のみが活動していたことが確認された。応力軸が[001]方位と[011]方位の試料はともに{112}面で最大となる同じ値のSchmidt Factor(0.471)をとる。このことから,{112}面の活動と各活動すべり系の数や転位反応との関係について研究することは,今後の重要な課題と考える。なお,本研究では応力振幅を一定とした疲労試験を実施した。これまでの多くの研究では,塑性ひずみ振幅を一定として応力の応答を調査している。本研究結果によれば,少なくとも繰返し変形初期では転位の消滅が生じていることが予想される。これに対して,塑性ひずみ一定の試験では,繰返し変形中で常に多量の可動転位が導入され続けていることとなり,転位の対消滅の影響やbcc金属の特徴である交差すべりの影響をより明確にできる可能性がある。今後は,本研究結果の特異性を検証するためにも,塑性ひずみ一定の試験で疲労き裂の発生とすべり系の関係について研究することが重要であると考える。

本研究ではbcc金属の繰返し変形挙動に及ぼす結晶方位の影響を明らかにすることを目的に,応力軸を[001]方位および[011]方位としたFe-3 mass%Al合金単結晶を用いた研究を行った。結果を以下にまとめる。

1.応力一定の疲労試験では,繰り返し降伏応力以上の応力振幅下においては繰返し変形後,繰返し塑性ひずみが減少した後,増加に転じある塑性ひずみ量へと飽和する。この飽和する繰返し塑性ひずみ量には応力依存性が認められず,結晶方位依存性は認められた。

2.応力軸を[001]方位として繰り返し降伏応力以上の応力を負荷した場合,2.0×105回程度から全ひずみの著しい増加が認められ疲労破断を生じた。この場合,{211}面に沿った突出し・入込みが確認され,疲労き裂発生挙動と活動すべり系との間には関係が存在すると考えた。しかし,破断繰返し数の応力依存性は認められなかった。一方,応力軸を[011]方位とした場合には,疲労破断が生じなかった。

3.繰返し塑性ひずみが最小値を示す繰り返し変形の初期においては,繰り返し数とともに直線的な転位が減少する。その後,繰返し数を増し繰返し塑性ひずみが増加し飽和した領域では,転位間相互作用によって形成したと思われる短い転位が観察された。これらはSchmidt Factorの高いすべり系の転位間の反応によって形成した不動転位と考えられる。

4.最終的な転位組織は応力軸が[001]方位と[011]方位の試料で異なる。[001]方位の場合は特定のすべり面上に不動転位が集積し,チェスボードのような不均一な形態となる。一方,[011]方位では応力軸と平行および垂直な転位が一様に分散する。これらの転位組織と疲労き裂の発生挙動との関係は本研究では明らかにできておらず,今後の課題である。