2017 Volume 103 Issue 6 Pages 341-347

2017 Volume 103 Issue 6 Pages 341-347

This study has been performed to understand the reaction behavior of wüstite particles and the effect of existing state of CaO component in the iron ore sintering bed for their effective utilization as an agglomeration agent. Changes in the structure and pressure drops of a sintering bed were measured by using a laboratory-scale sintering simulator.

When wüstite particles were mixed with model pellet of raw materials, pressure drop of the sintering bed did not show significant change independent of average CaO content between 5 and 10 mass% CaO. This is because most of wüstite particles and model pellets kept their initial shapes and therefore the structural change of the sintering bed did not occur. On the contrary, pressure drop of the bed changed drastically when wüstite particles were mixed with CaO particles with 1.0 - 2.0 mm in particles size. In these cases, wüstite and CaO particles were melted and agglomerated each other. Addition of CaO component at the vicinity of the wüstite particles seems to decrease in liquidus temperature of local composition and promote the melt formation. In order to effectively utilize wüstite containing materials as an agglomeration agent, it is essential to arrange sufficient amount of CaO component close to such particles for melt formation at lower temperature.

地球温暖化問題への対応として,鉄鋼業をはじめとする化石燃料を利用する産業からのCO2排出量削減のための技術開発が求められている。焼結鉱は世界で最も多く使用されている高炉用鉄源である。日本では,その生産量は年間8000万トンを超え,その製造工程からのCO2排出量は国内総排出量の約3%を占める。これは,凝結材と呼ばれる焼結過程に必要な熱供給源として,主にコークスが使用されているためである。

焼結原料として3価の鉄が最も多く用いられているが,その価格は近年上昇する兆しが見られ1),その他の鉄資源の開発が進行している2)。このような状況の中で2価鉄を含有するマグネタイトの生産量が増加する可能性があり,その利用は焼結工程に大きな影響を与えると考えられる。

現在,焼結工程で使用されている2価鉄を含む鉄源には,例えば圧延工程で発生するミルスケールがある。ミルスケールはWüstiteなどの低級酸化鉄を含有しており,その酸化熱を用いることでコークス使用量の削減につながるポテンシャルを持つが,その大量使用は生産性を低下させることが知られている3)。また,鉄の酸化熱を利用する凝結材として,部分還元鉄4)やスチール缶チップ5)などの使用があげられる。しかし,これらの凝結材の反応性や,焼結層の構造変化に与える影響などに関する基礎的な知見は十分ではない。これら低級酸化鉄の酸化熱を有効利用するためのさらなる検討が不可欠である。

そこで本研究は,2価の鉄を含有する凝結材の酸化熱を有効利用するために,Wüstiteを主成分とする凝結材の高温反応と焼結層内挙動について基礎的に調査することを目的とした。Wüstite粒子の酸化反応挙動をコークスや金属鉄粒子のそれと比較した。さらに,充填層中のCaOの賦存状態が構造変化に及ぼす影響について検討した。

凝結試料としてWüstite(粒径:1.0-2.8 mm),コークス(Fixed carbon 87.5 mass%,粒径:1-2 mm),および金属鉄粒子(純度99.9 mass%,粒径:1-2 mm)を実験に供した。WüstiteはHematiteペレット(純度99.9 mass%,粒径2.0-5.0 mm)をCO:CO2=1:1に制御したガス流通下で1000°Cに144 ks保持して調整し,XRDにてほぼ全量がWüstiteであることを確認した。また,Levin and Wagnerの結果6)に基づく格子間隔推定結果から,FeO1.094の組成を得た。Wüstite試料は所定粒度に篩分け後,使用した。

上記凝結材試料に加えて,充填試料として焼結原料疑似粒子をモデル化したペレットを使用した。これは実際の焼結原料を使用した場合,反応挙動が複雑になり,再現性に乏しくなることを防ぐためである。以下にモデルペレットの作製手順を述べる。球形アルミナ粒子(2 mmφ)を核とし,外側に適宜水分を霧吹きで加えながら,Fe2O3とCaCO3の混合粉をディスク型ペレタイザー(60 mmφ)により造粒した。なお付着粉の組成は,仮焼後(after calcination)にFe2O3を主体としCaOが10,15,15,35 mass%となるよう調整し,Table 1に示す値を得た。ペレットの種類によって,後述する試料層内CaO濃度の調整を行った。得られた造粒物は篩分けにより2.38-2.80 mmφに調製し,Alumina Cored Pellet(以下ACP)とした。また,CaOの賦存状態の影響を調査するため,CaCO3粉末を大気中1400°Cで仮焼後,焼結して作製したCaOタブレットを粉砕し1.0-2.0 mmφのCaO粒子Lime Particle(LP)を作製した。

| Sample name | Fe2O3 (mass%) | CaO (mass%) |

|---|---|---|

| ACP-10 | 90.0 | 10.0 |

| ACP-15 | 85.4 | 14.6 |

| ACP-25 | 73.9 | 26.1 |

| ACP-35 | 61.2 | 38.8 |

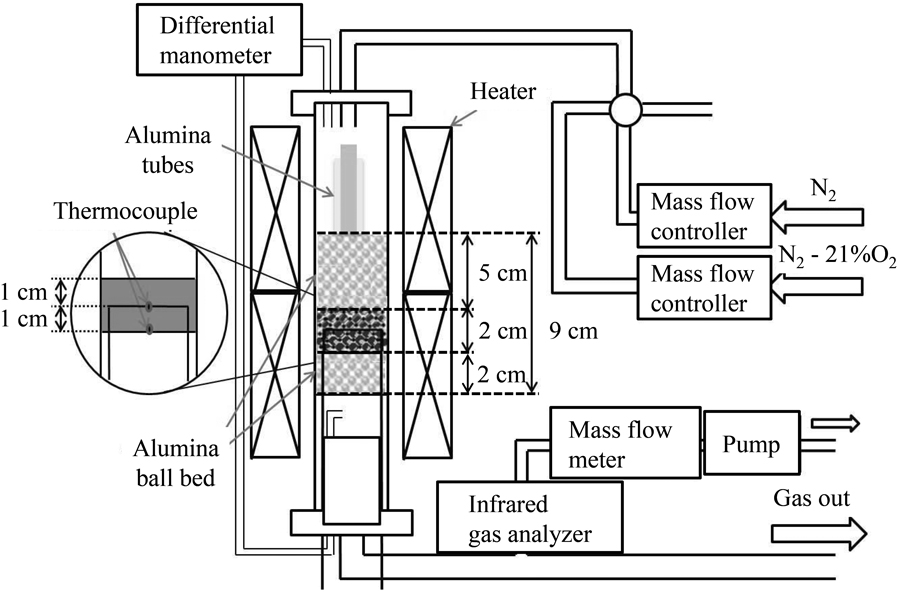

Fig.1に使用した焼結シミュレータの模式図を示す7)。反応管はアルミナ製で内径35 mmである。試料層の高さは20 mmである。その上方にガスを予熱するため,下方には溶融試料の滴下を防止するため,それぞれ高さ50 mmおよび20 mmの充填層を2 mmφの球形アルミナ粒子を用いて設けてある。試料およびアルミナ粒子を充填した後,コークスの酸化を防止するために少量のN2ガスを流通させながら860°Cまで加熱し,その後ガス流速を4.5×10−1 Nm・s−1になるよう調整した。層内温度が900°C付近で定常となった後,流通ガスを,マスフローコントローラーにより同一流量に制御したN2-21%O2混合ガスに切り替え,試料と混合した凝結材の反応熱により試料層にヒートパターンを与えた。この時,試料層頂より10 mmおよび20 mmの層内位置に装入した熱電対により層内温度を,圧損計により試料層と上下アルミナ層を含めた圧損を,またガス分析計により排出ガス中のCO,CO2,O2濃度をそれぞれ連続的に測定した。

Schematic diagram of sintering simulator.

試料層に充填するモデルペレットの重量は試料層高が20 mmの場合,約26 gである。試料中のCaO濃度は,金属鉄とWüstiteを使用した際は10 mass%,コークスを使用した際は10 mass%を基準にモデルペレットを選択した。凝結材の添加量は,試料層中に0.068 g-coke・cm−3(層高20 mmで1.31 g)の条件(Coke ACP-10)を基準とした。金属鉄およびWüstiteの添加量は,反応生成物が全てFe2O3となるものと仮定し,その際の酸化発熱量が,コークス中の炭素が全てCO2に酸化された際の発熱量(37.5 kJ)と等しくなるよう,それぞれ6.06 gおよび21.2 gとした。また,Wüstiteとモデルペレットを混合した場合,Wüstite粒子の占める体積が他の凝結材の体積よりも大きいため,試料層高が他の条件と比較して高くなる。本研究では発熱量を統一することを優先するため,試料層高が異なる条件で実験を行った。CaOの賦存状態を変更して行う実験は,21.2 gのWüstite粒子にCaO粒子を混合して行った。各実験条件をTable 2に示す。

| CaO source | Coke (g) | Metallic iron (g) | Wüstite (g) | Total CaO in sample bed (mass%) | Diameter of agglomeration agent (mm) | Sample bed height (mm) | |

|---|---|---|---|---|---|---|---|

| Coke | ACP-10 | 1.31 | 0.0 | 0.0 | 10.0 | 1.0 – 2.0 | 20 |

| Fe | ACP-25 | 0.0 | 6.06 | 0.0 | 10.0 | 1.0 – 2.0 | 20 |

| W | ACP-35 | 0.0 | 0.0 | 21.1 | 9.5 | 1.0 – 2.4 | 30 |

| W | ACP-15 | 0.0 | 0.0 | 21.1 | 4.3 | 1.0 – 2.4 | 30 |

| W | LP-15 | 0.0 | 0.0 | 21.1 | 15.0 | 1.0 – 2.4 | 20 |

| W | LP-10 | 0.0 | 0.0 | 21.1 | 10.0 | 1.0 – 2.4 | 20 |

| W | LP-5 | 0.0 | 0.0 | 21.1 | 5.0 | 1.0 – 2.4 | 20 |

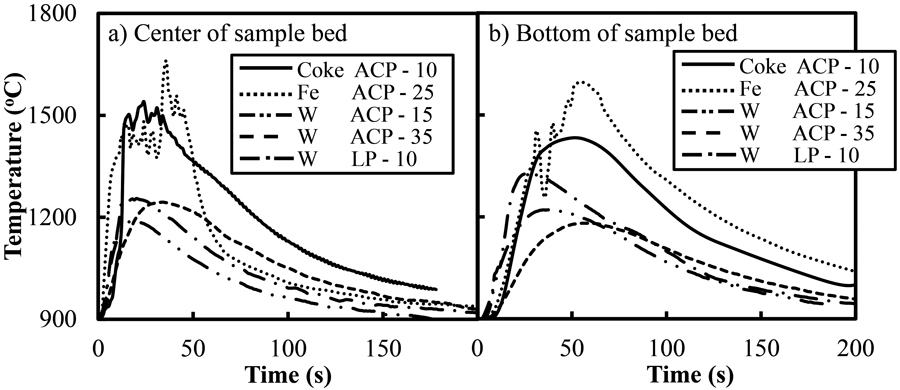

コークス(Coke ACP-10),金属鉄(Fe ACP-25),Wüstiteを,それぞれモデルペレットと混合した場合(W ACP-15),(W ACP-35)とWüstiteを凝結材としてCaO粒子と混合して使用した場合(W LP-10)の試料層中心部と試料層下部の温度変化と時間の関係を,Fig.2に示す。コークス(Coke ACP-10),金属鉄(Fe ACP-25)を用いた場合の結果は似た挙動を示しており,これらの挙動については既往の研究で述べている7,8)。Wüstiteをモデルペレットと混合した場合の試料層内温度(W ACP-15),(W ACP-35)は,中心および試料層下部のいずれにおいてもコークス(Coke ACP-10)および金属鉄(Fe ACP-25)を凝結材としたものと比較して低い。これは,総発熱量を一定としたため,試料層高が他の条件よりも高くなり,発熱密度が小さくなった影響と考えられる。CaO粒子と混合した場合(W LP-10)の試料層中心温度は,コークス(Coke ACP-10)や金属鉄(Fe ACP-25)を凝結材としたものより低いが,試料層下部ではコークスの場合に近い温度となった。試料層中心と下部の温度差はWüstiteをモデルペレットと混合した条件(W ACP-15 and W ACP-35)の方が小さい。この理由に関しては後述する試料層内構造変化と共に論じる。

Change in the sample bed temperature, a) center and b) bottom of sample bed, with time observed for the cases using Coke (Coke ACP-10), Metallic Fe (Fe ACP 25) and Wüstite (W ACP-15) (W ACP-35) (W LP-10).

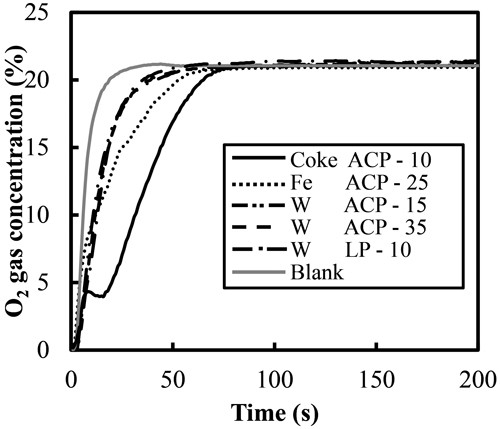

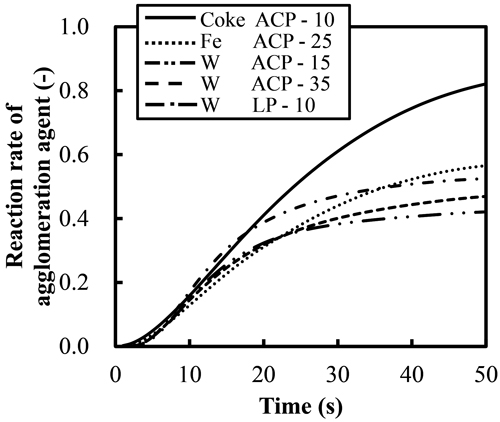

Fig.3にコークス(Coke ACP-10),金属鉄(Fe ACP-25),Wüstiteを凝結材とし,モデルペレットと混合した場合(W ACP-15),(W ACP-35)とCaO粒子と混合した場合(W LP-10),および凝結材を混合せず,アルミナ球のみを試料層に充填した場合(Blank)の排ガス中酸素濃度と時間の関係を示す。Blankは酸化や燃焼などの反応を伴わない,装置のN2ガスからN2–21 mol%O2ガスへの切り替え特性を表している。各凝結材の反応率を求めるため,Fig.3の排ガス中酸素濃度とBlankの差から,凝結材の反応で消費されたO2量を算出し,それぞれの凝結材の反応率を求めFig.4に示す。反応率はそれぞれ,コークスでは全ての固定酸素F.C.がCO2まで酸化した場合を,金属鉄とWüstiteでは全てのFe成分が完全にFe2O3まで酸化した場合を,1として求めた。反応がほぼ終了した反応開始後200 sの時点において,コークスの反応率は他の凝結材と比較して高く,0.8近くに到達する。一方,金属鉄の反応率は0.58であり,Wüstiteの反応率はモデルペレットと混合した(W ACP-15)が0.46,同じく(W ACP-35)が0.49,LPと混合したもの(W LP-10)が0.51であった。

Change in O2 gas concentration in outlet gas with time in the cases using Coke (Coke ACP-10), Metallic Fe (Fe ACP-25), Wüstite (W ACP-15) (W ACP-35) (W 100 LP-10) and blank.

Change in reaction ratio of agglomeration agent with time in the cases using Coke (Coke ACP-10), Metallic Fe (Fe ACP-25) and Wüstite (W ACP-15) (W ACP-35) (W LP-10).

以上のように,鉄系凝結材の反応率は,コークスと比較して低かった。生成物相の違いによりこのような挙動が生じたと考えられる。コークスが酸化した場合,生成物はCOおよびCO2ガスであり,それらはガス流れと共に拡散する。そのため,コークスの酸化反応は生成物によって抑制はされない。一方,鉄系の凝結材が酸化した場合,固相あるいは液相が生成物として凝結材表面に生じる。これらの生成物層は酸素の拡散を抑制し,酸化熱が生じる速度を低下させると考えられる。その結果,反応率がコークスよりも低くなったと考えられる。

各凝結材を使用した際に認められた圧力損失変化をFig.5に示す。コークス(Coke ACP-10)を凝結材とした場合の圧力損失は,反応開始と共に上昇した直後に急激に低下し,その後なだらかに低下していく。これまでの研究より,この圧力損失の変化は,コークスの酸化反応開始による層内温度の上昇による増加と,コークス消失による空隙の増加,および生成した融液の流動に伴う焼結層構造変化による低下によって説明できる7)。金属鉄(Fe ACP-25)を凝結材とした場合,圧力損失は反応開始後大きな上昇を示さず,低下する。その後,圧力損失は増大を開始し,反応開始後50 sにピークを示した後,時間の経過と共になだらかに低下していく。最初の圧力損失の減少はコークスのような空隙の増加を伴わない凝集による粒径の上昇によるものであり,圧力損失値の再上昇は生成した融液が試料層下部に移動し,局所的に空隙を閉鎖したためと考えられる8)。Wüstiteをモデルペレットと混合した場合(W ACP-15)(W ACP-35),圧力損失値は,コークス使用時と同様に反応の開始と共に急激に上昇する。しかし,その後,急激な低下や再上昇を示さず,なだらかに低下する。また,CaO濃度による挙動の違いは,確認されない。一方,CaO粒子と混合した場合(W LP-10),圧力損失値は反応開始後少し上昇し,その後大幅に低下した。反応初期の上昇はコークスの場合と同様温度上昇によるものであり,低下は凝集などの構造変化によるものと考えられる。その後,金属鉄の場合よりも上昇幅は小さいものの上昇し,その後なだらかに低下した。

Change in pressure drop of sample bed and alumina bed with time in the cases using Coke (Coke ACP-10), Metallic Fe (Fe ACP-25) and Wüstite (W ACP-15) (W ACP-35) (W LP-10).

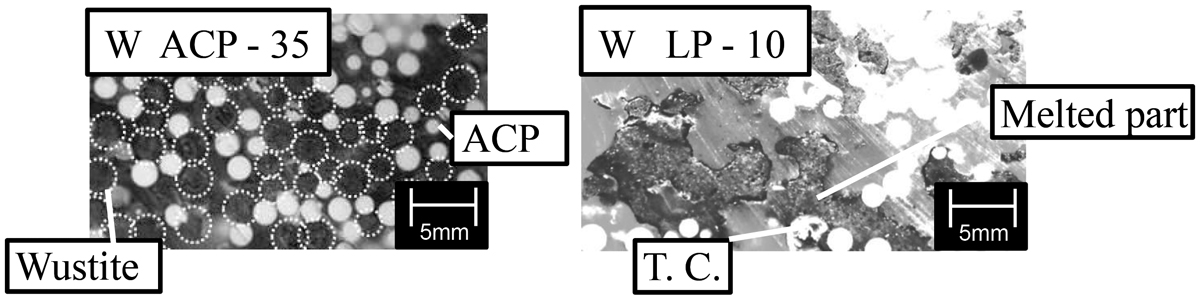

Wüstiteを使用した際に,試料層中のCaOの賦存状態の違いによって圧力損失変化挙動に大きな違いが生じた理由を検討するため,(W ACP-35)および(W LP-10)の反応後試料層の断面観察を行った(Fig.6)。白く見えるのはACPの核粒子として使用したアルミナ球の断面である。また,白い点線で囲まれた黒色のものがWüstite粒子,(W LP-10)の下部にある黒い塊はWüstiteとCaOが溶融後に凝固したスラグである。(W ACP-35)では,使用したWüstite粒子がほぼそのままの形で残留しており,アルミナ粒子の外側には付着粉層が変化せずに残留している。一方,(W LP-10)では,Wüstite粒子の溶融と凝集が確認され,未溶融で残留するCaO粒子は確認されなかった。また,融液から生成したと考えられる粗大な生成物が,試料層の下部に確認される。CaO粒子を用いた際に,このような充填層構造が生じたため,Fig.2に示した中心と下部の温度差が生じたと考えられる。すなわち,生成した融液が未反応のWüstite粒子と共に試料層下部へ移動し,これはFig.6に示したように試料層下部の熱電対と接触する。このため,Wüstiteの酸化熱が熱電対で測定される温度に大きな影響を与えたと考えられ,温度差を生じさせたと考えられる。

Vertical cross sections of sample bed after reaction in the cases using Wüstite (W ACP-35 and LP-10) as agglomeration agent.

Fig.5に示したように,条件によってWüstite使用時の圧力損失の挙動に大きな違いが生じた理由は,Fig.6に示した構造の違いによるものと考えられる。Wüstiteをモデルペレットと混合した場合(W ACP-35),試料層の構造は大きく変化しなかったため,圧力損失は試料層内温度変化に大きく影響を受けたと考えられる。一方,CaO粒子を使用した場合(W LP-10),試料層内での溶融,凝集と融液の下部への偏析による金属鉄使用時と類似した大きな構造変化が確認された8)。この構造変化が初期の大幅な圧力損失の低下と,試料層下部における粗大な塊の生成による通気可能部の閉塞によって圧力損失の再上昇を招いたと考えられる。過剰な融液の生成は実際の焼結工程においても類似した現象を生じさせると考えられる。

以上の結果から,コークスや金属鉄と同様にWüstiteを凝結材として用いることは難しいと考えられる。しかし,CaO粒子の添加によってWüstite粒子の融液生成と酸化反応が促進された。このため,賦存状態の工夫によって,Wüstiteを熱源として用いることが可能になると考えられる。

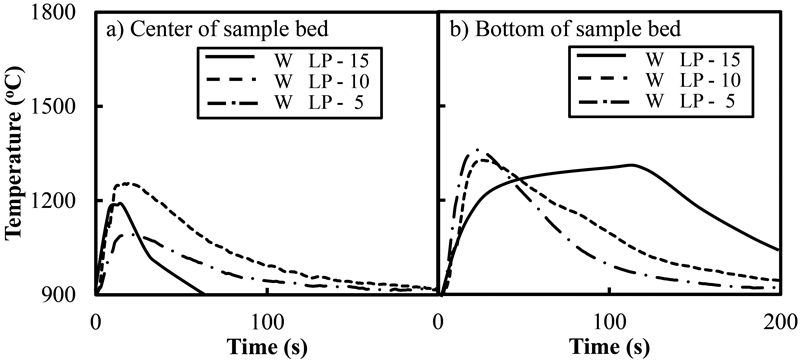

3・2 CaO濃度がWüstiteの反応性および構造変化に与える影響Wüstiteを凝結材として用い,CaO粒子を三段階のCaO濃度となるよう混合し,予熱温度900°Cで酸化させた際の試料層中心と下部アルミナ層との境界の温度をFig.7に示す。(W LP-15)は生成した融液によって熱電対の被覆が破られたことが原因と考えられる測定温度の値の激しい乱れが25-60 sの間に確認されたため,スムージングを行った曲線を記した。CaO濃度が10 mass%(W LP-10)では,試料層の中心部および下部の温度は,中心部で1250°C,下部で1320°Cまで到達し,その後なだらかに低下する。CaO濃度が5 mass%(W LP-5)に低下すると,中心部の最高温度が1100°Cまで低下する。一方で下部の最高温度は1400°C近くまで到達する。試料層内のCaO濃度が15 mass%(W LP-15)の場合,試料層中心部の温度は1200°Cに達した後,急速に降下し60 sほどで予熱温度である900°Cに達する。試料層と下部アルミナ充填層の境界の温度は1300°C程度まで急速に上昇した後,緩やかな上昇を続けながら温度を110 s程度まで維持した。

Change in the sample bed temperature, a) center and b)bottom of sample bed, with time observed for the cases using Wüstite with 15 mass%CaO (W LP-15), 10 mass%CaO (W LP-10) and 5 mass%CaO (W LP-5).

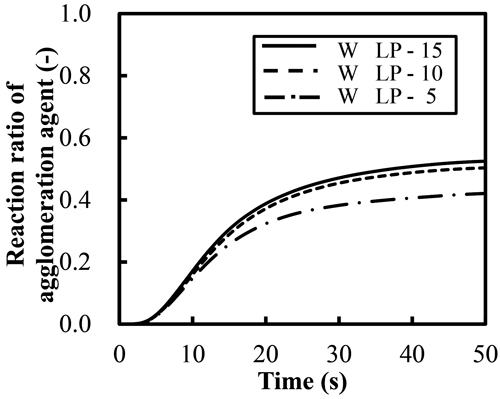

排ガス中のO2濃度変化と時間の関係からFig.4と同様に反応率を求めたものを,Fig.8に示す。Wüstiteの酸化反応率は試料層中のCaO濃度の増加に伴い増大している。(W LP-15)が最も高い反応率を示した。

Change in the reaction ratio of agglomeration agent with time observed for the cases using Wüstite as agglomeration agent with 15 mass%CaO (W LP-15), 10 mass%CaO (W LP-10) and 5 mass%CaO(W LP-5).

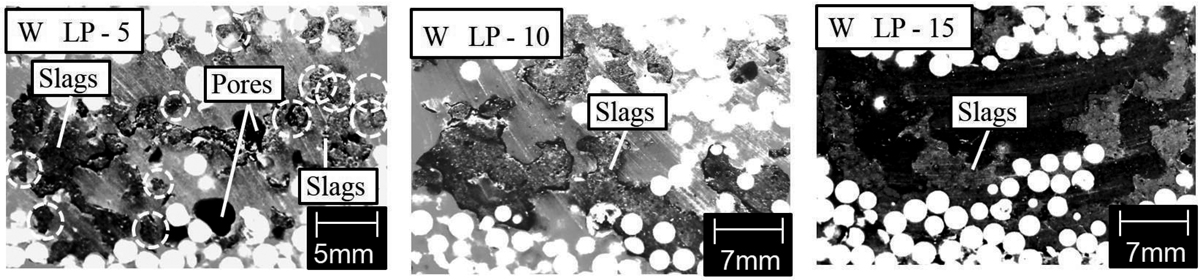

近い反応率にもかかわらず,(W LP-10)と(W LP-15)で,層内温度の挙動が大きく異なる理由を検討するため,Fig.9に反応後試料の縦断面の組織を示す。CaO濃度が5 mass%(W LP-5)では,溶融と凝集が進行していない粒子が試料層内に残留している。一方,CaO濃度が10 mass%(W LP-10)の場合,粒子は溶融・凝集しており,複数の塊を生成している。また,試料層下部に凝集によって生成した大きな塊が確認される。CaO濃度が15 mass%(W LP-15)とき,層内での粒子の溶融と凝集はさらに進んでおり,生成した融液の大部分は,試料層下部に偏析していた。

Vertical cross sections of sample bed after reaction in the cases using Wüstite with 15 mass%CaO (W LP-15), 10 mass%CaO (W LP-10) and 5 mass%CaO (W LP-5).

このような構造変化が,Fig.7に示されたCaO濃度が15 mass%(W LP-15)の場合,試料層中心では小さな温度上昇しか示さず,逆に試料層下部では長い時間高温が保持された挙動を招いたと考えられる。加えて,高いCaO濃度がより多くの融液生成によるFig.8に示されたような高い反応率を導いたと考えられる。

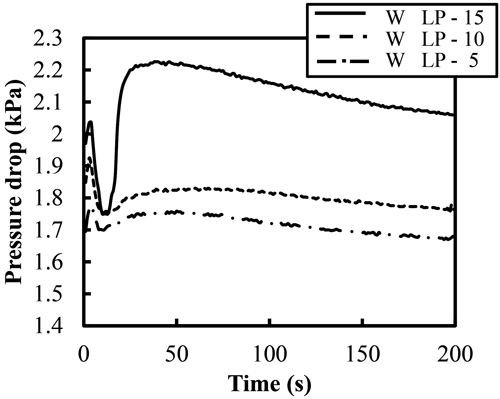

各CaO濃度における層内の圧力損失変化をFig.10に示す。いずれの条件においても,圧力損失値は反応直後に上昇し,その後の急激に低下する。この圧力損失値の低下幅はCaO濃度が高いほど大きい。また,金属鉄を凝結材とした場合(Fe ACP-25)と同様に圧力損失の再上昇が確認され,これは生成した融液による試料層下部の閉塞によって説明できると考えられる。圧力損失の再上昇幅はCaO濃度の増加と共に顕著に大きくなる。これはCaO濃度の増加がより多くの量の融液を生成し,それが構造変化を促進したためと考えられる。

Change in pressure drops of sample bed and alumina bed with time observed for the cases using Wüstite as agglomeration agent with 15 mass%CaO (W LP-15), 10 mass%CaO (W LP-10) and 5 mass%CaO (W LP-5).

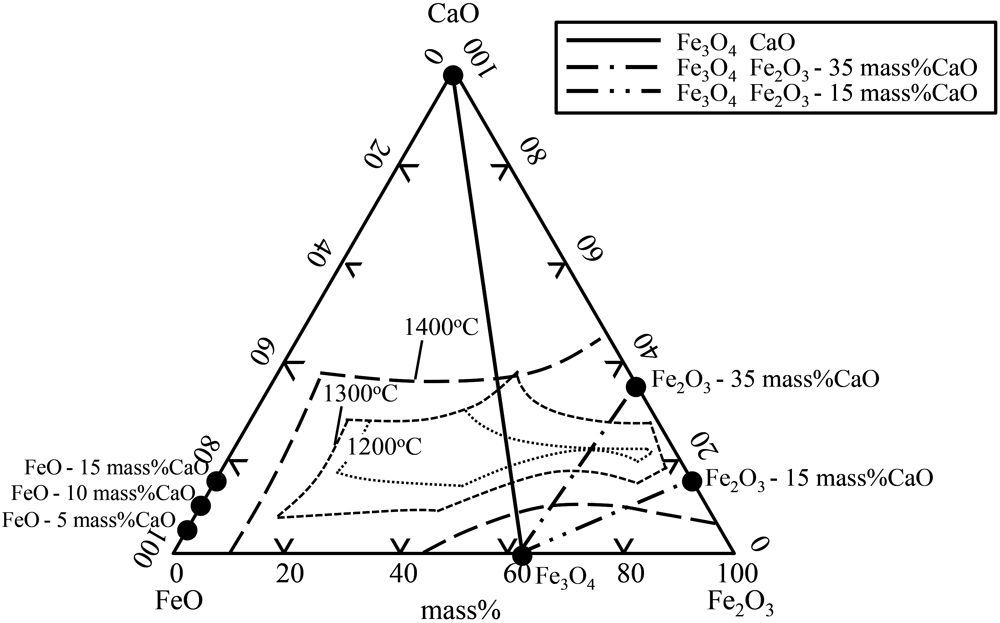

最後に,Wüstiteが凝結材として使用できる条件を明らかにするため,融液生成挙動に対するCaOの賦存状態の影響を考察する。Wüstiteを凝結材とした場合,融液生成挙動は,WüstiteのFe2+と酸化生成物であるFe3+,ACP由来のFe3+とCaO,CaO粒子由来のCaOの存在を考慮する必要がある。そこで,反応進行時に予想される組成を熱力学計算ソフトFact-Sageを使い求めたCaO-FeO-Fe2O3の3元系状態図(Fig.11)に基づき検討する。

Assimilation paths between Fe3O4 and CaO, Fe3O4 and Fe2O3-35 mass%CaO and Fe3O4 Fe2O3-15 mass%CaO and oxidation reaction paths of W-100 LP-15, W-100 LP-10 and W-100 LP-5 drawn on the CaO-FeO-Fe2O3 diagram.

凝結材としてWüstiteを使用した場合,酸化反応の進行と共に表面にマグネタイトが生成する。試料層内温度はマグネタイトの融点である1597°Cを超えていないため,マグネタイトは溶融しないと考えられる。しかし,CaO粒子使用時に試料層内部で溶融が確認されたことから,各CaO源とマグネタイトの共存箇所において液相が生成したと考えられる。モデルペレットを使用した場合は,3元系状態図上のFe3O4とFe2O3-15 mass%CaOもしくはFe2O3-35 mass%CaOの点を結んだ経路上で反応が進行すると予想される。一方,CaO粒子と混合した場合はFe3O4とCaOの点を結んだ経路上で進行すると考えられる。

予想される反応の経路を,熱力学平衡計算ソフトFactsageを用いて作成したCaO-FeO-Fe2O3の3元系状態図であるFig.11上に示す。モデルペレットの場合,Fig.2に示す層内温度は,Fe3O4とFe2O3-15 mass%CaOを結んだ直線上の最も低い液相線温度1350°Cに達しておらず,Fe3O4とFe2O3-35 mass%CaOの場合,層内温度は最も低い液相線温度である1200°Cとほぼ等しい値であった。そのため,大規模な融液の生成や凝集が発生せずに,構造変化が起きなかったと考えられる。一方,CaO粒子と混合した場合,Fe3O4とCaOの点を結んだ経路上で最も低い温度は1170°Cである。Fig.7から,どのCaO濃度でもこの温度を超えるため,CaO粒子とWüstiteの接点で融液が生成したと考えられる。前述のように,融液生成は反応を促進する傾向があるため,WüstiteはCaO粒子使用時に,凝結材として作用したと考えられる。

ここで,Table 2に示したCaO濃度は,試料層内のCaO粒子と鉄源が完全に反応した際に予想される値である。試料層内の平均組成を考えた場合,反応は各CaO濃度でFeOからFe2O3を結んだ経路上を進行すると考えられる。予想される反応の経路を同様にFig.11に示す。各CaO濃度においてFeOとFe2O3を結んだ経路上で最も低い液相線温度をFig.11から読み取ると,15 mass%CaOは1200°C,10 mass%CaOは1280°C程度,5 mass%CaOは1350°C程度である。Fig.7より15 mass%CaOと10 mass%CaOでは,試料層中心温度,下部温度の境界温度が共にこれらの値を上回っている。一方,5 mass%CaOでは試料層下部でしかこの値を上回らない。このため,15 mass%CaOと10 mass%CaOでは大量の融液が生成されるが,5 mass%CaOでは生成融液量が少なかったと考えられる。実際に,CaO粒子を使用した実験ではFig.9に示したように15 mass%CaOと10 mass%CaOにおいて顕著な融液生成が確認されたが,5 mass%CaOにおける融液生成量は少ない。

以上より,CaO成分の近傍にあるWüstiteは,溶融によって酸素の拡散律速の影響を緩和でき,一定の反応速度を維持しながら酸化を継続できるため,高い反応率が得られたと考えられる。よって,Wüstiteの酸化反応熱を効果的に利用するためには,CaO源とWüstiteの近接配置による液相線温度の低下が重要だと考えられる。

鉄鉱石焼結プロセスの凝結材として,Wüstite含有原料を有効利用する知見を得るため,原料中CaO成分の濃度および賦存状態が焼結現象に及ぼす影響について,微分型焼結シミュレータを使用して実験的検討を行った。主な結果を以下に示す。

1.Wüstite粒子を単純にモデルペレットと混合した場合,酸化反応が進行せず,凝結材として十分に機能しない。一方,粒径1-2 mmのCaO粒子と混合して使用することにより,コークスや金属鉄をモデルペレットと混合した場合と同様に凝結材として機能する。

2.Wüstite粒子を事前にCaO粒子と混合した場合,CaO濃度が5 mass%では焼結層の顕著な構造変化が進行しないが,10 mass%では明確な融液生成とその凝集が確認でき,15 mass%ではWüstite粒子の大部分が溶融,凝集することを確認した。これは,CaO添加に伴い,局所的に融点が低下するためと考えられる。

3.以上のことから,Wüstiteの酸化反応熱を焼結プロセスに活用するためには,Wüstite粒子近傍に十分な量のCaO成分を偏析させ,低温で溶融しやすくすることにより,酸化反応を促進することが有効と考えられる。