2017 Volume 103 Issue 6 Pages 299-304

2017 Volume 103 Issue 6 Pages 299-304

In order to improve particles of cokes in the sintered layer, we investigated the combustion behavior of coated cokes with fine Fe3O4 and CaO at 1173 K, 1273 K and 1473 K of experimental temperature. The reaction rates of the coated cokes were calculated by weight loss measurements using the thermo-balance electric combustion furnace. It was found that the reaction rates of the coated cokes with fine iron oxide (Fe3O4 or Fe2O3) and CaO were higher than rates of any other coated samples at almost conditions. Temperature dependence and generated CO2 gas volume of samples during combustion were measured at 1173 K and 1273 K. The temperature of coated cokes with fine iron oxide (Fe3O4 or Fe2O3) and CaO were found to be rising over 1600 K in a few minutes at 1273 K of experimental temperature. Moreover, the generated CO2 gas volume of samples were also drastically rising by the catalytic influence of CaO. The cross-sectional SEM images of coated cokes with fine iron oxide (Fe3O4 or Fe2O3) and CaO were observed. It was found that the coated layer was partially melted and surface area of coke was appeared.

世界の粗鋼生産量は中国の急激な生産量の増加により14億トン(2011年)に達している。その内訳は中国7億トン,EU 2億トン,日本・米国各1億トン,その他3億トンである1)。この急激な生産量の増加によりCO2排出量が急増,高品位鉄鉱石の枯渇化が進んでいる2)。特に日本で使用されてきた高品位鉱石である低りんブロックマン鉱石の枯渇は1990年代より懸念されており,2015年ごろ枯渇すると予想されていた3)。一方,低品位鉱石は,鉄分が少なく脈石量が多く,原鉱中の粗粒も今までより粉砕して選鉱しないと品位が確保できない。低品位鉱石中の脈石成分で特に問題となるのはSiO2,Al2O3の増加である。SiO2を多く含む場合,焼結鉱製造時にファイヤライト(Fe2SiO4)の生成により,焼結鉱の被還元性が低下することが知られている4)。そのため,現在,鉄鉱石資源の劣質化への対応,つまり低品位鉱石の新たな利用技術に関する研究が積極的に行われている。ここで,SiO2およびAl2O3含有量の増加に対応する方策のひとつとしては,マグネタイト鉱石の利用が考えられる。従来のヘマタイト主体の鉱石に比べてマグネタイトを多く含むマグネタイト鉱石は世界で多くの鉱床が存在する。例として,豪州産鉄鉱石の鉱質を挙げると,BMQと呼ばれるマグネタイト鉱石の品位は,現在主流となっているMara-Mambaよりも鉄品位が同程度もしくは高く,Al2O3含有量,P含有量においては同程度か低い値である。また,BMQの品質は高品位鉱とされている低りんブロックマンと比較しても同程度であることがわかっている5)。また,マグネタイト鉱石は低酸化状態の鉄源である。そのため,焼結鉱製造の際,酸素によって酸化され,発熱反応を起こす。この発熱反応を利用すれば,マグネタイト鉱石が凝結材や燃焼促進剤としての役割を担う可能性がある6)。一方,マグネタイト鉱石はヘマタイト鉱石と比較して,FeO含有量が多いことによって,Fe2SiO4が生成し易い。上述したが,Fe2SiO4の生成は焼結鉱の被還元性の悪化の要因となる。このように,マグネタイト鉱石を利用する際は,上記課題を克服する効果的な利用法を開発しなければならない。このような背景から,本研究では焼結鉱製造プロセスにおいて微粉マグネタイト鉱石を有効に利用することに着目した。

一方,焼結鉱製造プロセスでは,燃焼材としては粉コークスが使用されている。Hidaらは粉コークスの賦存状態と燃焼性について検討したところ7,8,9),焼結層中では約70%の粉コークスがさらに細かい脈石成分に表面を覆われた状態(S型コークス)であることを報告した。また,S型コークスは,付着物で覆われていないコークス(S’型コークス)と比較して燃焼性が悪化することも報告した。一方,Kasaiらはコークスの付着粉をカルシウムフェライト(CF)組成とした場合,Al2O3付着粉に比べてその燃焼速度が1478 K以上において燃焼速度が早いと報告している(CF被覆法)10)。さらに,最近では,粉コークスにCaOのみを被覆させるLCC技術11)も報告されている。

本研究では焼結層中の粉コークスの燃焼性を改善するため,付着粉に新たにマグネタイトFe3O4とCaOを用いてコークスを被覆し,1173-1473 Kで被覆コークス試料の燃焼挙動について検討を行ったので報告する。

コークスを核としてS型コークスを模擬するにあたり,Fe2O3またはFe3O4のみを付着させる際には超純水を用いて付着させ,CaOを含む場合には水とCaOとの反応を避けるために無水エタノールを用いて付着させた。使用したコークスと付着粉で作製した被覆層の質量,大きさ・厚さをそれぞれTable 1に示す。また被覆層の組成をTable 2に示す。付着粉の作製方法としては,試薬CaCO3を1273 Kで10 hか焼して作製したCaOおよび試薬Fe2O3,試薬Fe3O4を混合した。coke-A,coke-Bの分析値をTable 3に示す。実験2・2,2・4ではcoke-Aを用い,実験2・3ではcoke-Bを用いた。

| mass of coke (g) | size of coke (mm) | mass of coated layer (g) | thickness of coated layer (mm) | |

|---|---|---|---|---|

| coke-A (CA) | 0.3-0.5 | 10-15 (diameter) | 0.01-0.1 | 0.1-0.3 |

| coke-B (CB) | 0.8-1.5 | 10-13 (diameter) 0.95-13.5 (height) |

0.03-0.11 | 0.03-0.1 |

| Fe3O4 | Fe2O3 | CaO | |

|---|---|---|---|

| Fe3O4 (M) | 100 | 0 | 0 |

| Fe2O3 (H) | 0 | 100 | 0 |

| Fe3O4 + CaO (MCa) | 50 | 0 | 50 |

| Fe2O3 + CaO (HCa) | 0 | 50 | 50 |

| F.C. | Ash | S | V.M. | |

|---|---|---|---|---|

| coke-A (CA) | 85.4 | 13.7 | 0.46 | 0.9 |

| coke-B (CB) | 87.4 | 11.7 | 0.52 | 0.9 |

燃焼速度測定では核となるコークスが10 mm以上であるS型コークス(coke-A)を用いた。実験に用いた熱天秤炉をFig.1に示す。作製した試料は,N2雰囲気6 L/min(s.t.p.)に保持した熱天秤炉(反応管35 mmφ)に吊るし,昇温済みの炉内に上部から装入した後,大気6 L/min(s.t.p.)雰囲気下で燃焼時の質量減少の経時変化を測定した。燃焼によるひずみゲージの示す電位変化を質量減少量に換算した。燃焼速度の指標として,反応開始120~420 sまでの間の直線部分の傾きを総括反応速度定数と定義した。得られた総括反応速度定数を用いてアレニウスプロットを行った。また,すでにOhnoらによって報告されている焼結プロセスにおける疑似粒子中のコークスの燃焼速度の解析方法12)を参考に,未反応核モデルを用いた混合律速プロットにより燃焼速度解析も行った。この解析方法では,質量減少がすべてコークス中の炭素が燃焼によるものとして解析を行った。また,化学反応としては炭素の燃焼により二酸化炭素が生成される反応のみを考えた。

Experimental apparatus of thermo-balance electric combustion furnace.

試料の温度測定および排出ガス分析ではS型コークス(coke-B)を用いた。実験に用いた赤外線イメージ炉をFig.2に示す。付着方法は2・1と同様であるが,coke-Bは塊コークスであるためハンドグラインダーにより切削し形状を円柱状にした。ガス分析には赤外線式ガス分析機とガスクロマトグラフィーの2種類を用いた。試料の温度については,試料近傍(10 mm以内)に熱電対を設置し,経時変化を測定した。試料は周囲をアルミナボールで埋め充填状態とした。試料装入時はN2雰囲気下15 L/min(s.t.p.)(純度>99.99995 vol%)で保持し,200 K/minで昇温し,燃焼開始温度に到達した後,乾燥空気15 L/min(s.t.p.)(大気組成,不純物N2,O2,CO<0.1 vol.ppm)で燃焼実験を行った。

Experimental apparatus of combustion reactor for gas analysis and temperature measurement.

燃焼時のcoke-Aの被覆層の断面SEM組織観察を行った。燃焼には縦型電気炉を用いた。Ar雰囲気下で所定の温度まで昇温した炉内に試料を装入し,試料温度が反応温度になるまで5分間保持した後,雰囲気下を大気6 L/min(s.t.p.)にした。燃焼は,試料質量が15~20 mass%減少する20 sとした。その後,試料を取り出し,Arガスを1 L/min(s.t.p.)を吹きこみ,冷却した。得られた試料は冷間樹脂で固めて,マイクロカッターで切断後,研磨し,SEM観察を行った。

熱天秤炉を用いて,大気6 L/min(s.t.p.)雰囲気下で燃焼時のS型コークス(Coke-A)の質量減少を経時測定した。1173 K,1273 K,1473 Kにおける各試料の質量減少率をFig.3,Fig.4,Fig.5にそれぞれ示した。得られた結果から,すべての温度において被覆層にCaOを含む試料(HCa,MCa)の燃焼速度が他の被覆した試料より大きく,特に1173 Kにおいてはコークス単体の試料Cよりも試料HCaの速度は大きかった。一般に,コークス単体の方が,被覆層があるコークスよりも燃焼性は良いとHidaらに報告されている9)。このことは,被覆層が大気中の酸素とコークスの接触を妨げ,燃焼反応を阻害するためである。一方,コークスの燃焼反応ではなく,CO2によるコークスのガス化反応ではCaOが触媒として作用し,反応を促進することが報告されている13)。このことから,コークス単体と接触している被覆層中の酸化鉄の還元反応によって生成したCO2が,CaOが触媒として存在するため,コークスとのガス化反応が促進されたことが示唆される。さらに,今回は測定できなかったが,1173 Kと1273 Kでは燃焼反応中にコークス単体表面と被覆層の間のCOガス濃度が高くなっていることも示唆される。また,試料HCaの反応速度は大きくなった理由として,マグネタイトよりもヘマタイトの被還元酸素量が多いため,その酸素が近接のカーボンと還元反応し,質量減少が大きくなり,見かけ上,燃焼反応速度が大きくなったことが考えられる。

Weight loss curves of coated coke-A with fine oxide at T=1173 K.

Weight loss curves of coated cokes-A with fine oxide at T=1273 K.

Weight loss curves of coated cokes-A with fine oxide at T=1473 K.

一方,1473 Kでも上述したようにCaOを含む試料(HCa,MCa)の燃焼速度が大きいが,そのメカニズムは異なる。一般に,酸化鉄はCaOとカルシウムフェライト等の化合物を形成することで融点が低下し,融液が生じる。FeO-CaO状態図14)により,1473 Kの燃焼反応中も一部は融液が生じるため,被覆層が一部溶け落ち,コークスが露出したため燃焼速度が大きくなったことが示唆される。

次に,各温度における質量減少率の直線部分の傾きから得られた燃焼反応の総括反応速度定数kをTable 4に示す。また,Fig.6に総括反応速度定数kの対数を取り,その温度依存性を検討した。温度が高いほど各試料のln kの値は比較的大きい値を示しているが,今回の実験では,試料の形状や質量が完全に一定ではないため,温度依存性を示していない部分もあった。また,1173-1473 Kでの被覆したコークス試料の燃焼実験において,各温度での燃焼の律速段階が異なり,アレニウス式に従った直線性が得られなかったことが示唆された。ここで,被覆のない試料Cの総括反応速度定数kの温度依存性を考えると,1273 K前後で傾きが大きく変わっているため,1273 K付近で律速段階が化学反応律速から拡散律速へと変化したことが示唆される。一方,Table 5に未反応核モデル15,16)を用いた混合律速プロットから得られた見かけの化学反応速度定数kcを示す。Ohnoらが報告したkcの値12)と比較すると,1473 KではOhonoらの式より0.0226 m/sとなり,本実験での1473 Kにおける試料Cのkcの値の方が少し大きかったが,このことは使用しているコークスの密度に起因していることが考えられる。Ohnoらの用いたコークス成形体の空隙率は35%であり,一般に実機コークスの気孔率は50%に達することが知られており,より多孔質な実機コークスを用いた本実験で得られた値の方が大きくなったと考えられる。

Temperature dependence of apparent total reaction rate during combustion of samples at 1173 K, 1273 K, 1473 K.

| C | H | M | HCa | MCa | |

|---|---|---|---|---|---|

| 1173 K | 0.107 | 0.0924 | 0.0929 | 0.120 | 0.0975 |

| 1273 K | 0.128 | 0.110 | 0.100 | 0.108 | 0.112 |

| 1473 K | 0.139 | 0.101 | 0.114 | 0.123 | 0.138 |

| C | H | M | HCa | MCa | |

|---|---|---|---|---|---|

| 1173 K | 0.0243 | 0.0154 | 0.0193 | 0.0271 | 0.0189 |

| 1273 K | 0.0200 | 0.0206 | 0.0203 | 0.0220 | 0.0234 |

| 1473 K | 0.0266 | 0.0212 | 0.0245 | 0.0277 | 0.0260 |

赤外線イメージ炉(Fig.2)を用いてS型コークス(coke-B)の燃焼実験を行い,排出したガスとその際の試料近傍の温度変化を測定した。1173 K,1273 Kにおける燃焼中試料温度の経時変化をそれぞれFig.7,Fig.8に示す。1173 Kではヘマタイトを被覆層に含む試料(H,HCa)の最高到達温度が高い。また,最高温度に到達する時間は,いずれの試料においても差異はなかった。一方,1273 Kでは被覆層にCaOを含む試料(HCa,MCa)は,燃焼開始数分で1600 K以上となることがわかる。CaOの触媒効果によってコークスの発熱反応が促進された可能性がある。また,1600 K以上では,FeO-CaO状態図14)から,燃焼中に被覆層から融液が生じるため,その一部が溶け落ち,コークスが露出したことも示唆された。次に,どちらの温度でもコークス単体の試料Cの最高到達温度は,他の試料に比べ低いことがわかる。このことから被覆した試料を用いた場合,コークスの燃焼熱の断熱効果8,10)が作用することが示唆された。

Temperature transient curves of samples during combustion at 1173 K.

Temperature transient curves of samples during combustion at 1273 K

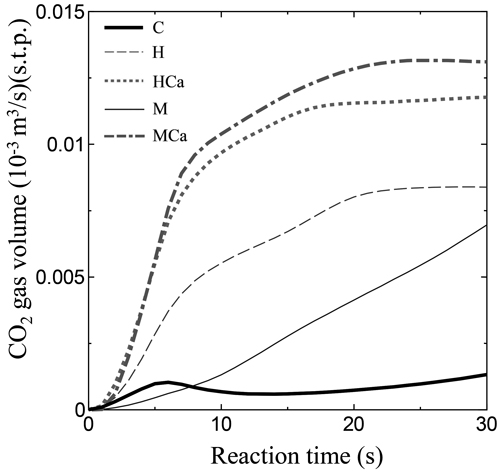

次に,1173 K,1273 Kにおいて試料の燃焼初期に排出したガス中のCO2ガス流量の経時変化をそれぞれFig.9,Fig.10に示す。1173 Kではコークス単体Cの試料よりも被覆した試料の方が,CO2ガスの発生量は多いが,被覆した試料での発生量の差はほとんどなかった。また,1273 Kでもコークス単体Cの試料よりも被覆した試料のCO2ガスの発生量は多い。この結果はHidaらによって報告された結果9)とも一致し,上述した被覆層によるコークスの燃焼熱の断熱効果8,10)の可能性も示唆された。さらに,本実験では,特に,CaOを含む試料(HCa,MCa)では,燃焼数分でガスの発生量が急激に上昇した。ガス分析の結果からもCaOの触媒効果によってコークスの発熱反応が促進された可能性が示唆された。

CO2 gas volume generated by combustion of coke-B at 1173 K.

CO2 gas volume generated by combustion of coke-B at 1273 K.

3・1と3・2の燃焼反応実験の結果から,特に燃焼性が優れていた試料MCaを用いて燃焼反応におけるコークス被覆層の組織変化を観察した。Fig.11に燃焼前の断面SEM像を,Fig.12とFig.13にそれぞれ1173 Kと1273 Kで燃焼中に取り出した試料の断面SEM像を示す。Fig.11では,燃焼前にはコークス単体表面に0.1~0.3 mm程度の被覆層が形成していることがわかる。1173 Kにおいて燃焼した試料の被覆層は,反応によって一部の組織は異なっているがほぼ均一に残存しており,溶融した部分はほとんどなく,燃焼前とほぼ同じ状態であった(Fig.12)。一方,1273 Kにおいて燃焼した試料の被覆層は一部が溶融・凝固しており,コークス表面が露出していることがわかった(Fig.13)。また,試料HCaについても上記の試料MCa結果と同様に,1273 Kでは被覆層の一部が溶融・凝固していた。このことは,燃焼反応にCaOと酸化鉄が近接配置している被覆層の温度が融点以上に上昇し,融液が生じたためである。特にマグネタイトを含む試料MCaはHCa比べて,FeO-CaO状態図14)から融点が低いため,被覆層からより低い温度で融液が生成した可能性がある。また,測定温度は試料付近であり試料温度ではないため,試料温度は測定値よりも高温である可能性がある。このことから,測定温度1273 K以上では,試料温度はカルシウムフェライトの生成温度域以上になった可能性がある。また,Kasaiらの報告においてカルシウムフェライトが触媒として作用していることも報告されている10)。融液の移動による酸素との接触改善に加えて,カルシウムフェライトによる触媒作用も燃焼促進に寄与したことが示唆される。

Cross sectional SEM image of coated coke-A with fine oxide (MCa) before combustion.

Cross sectional SEM image of coated coke-A with fine oxide (MCa) after combustion at 1173 K.

Cross sectional SEM image of coated coke-A with fine oxide (MCa) after combustion at 1273 K.

以上の結果から,実用化に際して,焼結層中でCaOと酸化鉄を近接配置することによって,コークス表面のアッシュや微粉鉱石等の付着物を燃焼反応によって溶かし,コークスの燃焼性を改善できることを見出した。

本研究では焼結層中の粉コークスの燃焼性を改善するため,付着粉に新たにマグネタイトFe3O4とCaOを用いてコークスを被覆し,1173-1473 Kで被覆コークス試料の燃焼挙動について検討を行い,以下の結論を得た。

1)すべての温度において被覆層にCaOを含む試料(HCa,MCa)の燃焼速度が他の被覆した試料より大きく,特に1173 Kにおいてはコークス単体の試料Cよりも試料HCaの速度は大きかった。

2)1273 Kでは被覆層にCaOを含む試料(HCa,MCa)は,CaOの触媒効果によってコークスの発熱反応が促進されたため,燃焼開始数分で1600 K以上となることがわかる。

3)1173 K,1273 Kではコークス単体Cの試料よりも被覆した試料の方が,CO2ガスの発生量は多かった。また,1273 KではCaOを含む試料(HCa,MCa)のCO2ガス発生量は,CaOの触媒効果によってコークスの発熱反応が促進されたため,燃焼数分で急激に上昇した。

4)1273 Kにおいて燃焼したCaOを含む試料(HCa,MCa)は,被覆層の温度が融点以上に上昇したため,被覆層の一部が溶融・凝固しており,コークス表面が露出していることがわかった。

本研究は,九州大学大学院 工学研究院 国友研究室,東北大学大学院 環境科学研究科 葛西研究室の先生方・学生にご協力していただき,研究を遂行することができました。関係者各位に謝意を表します。