2017 Volume 103 Issue 7 Pages 434-442

2017 Volume 103 Issue 7 Pages 434-442

Creep properties and microstructures for a polycrystalline Ni-based heat-resistant alloy whose grain boundaries were covered by dense intergranular intermetallics were investigated. Creep tests were carries out at 850°C and 80-130 MPa. The creep strength of this alloy was higher than the Alloy617 and HR6W, and equal to the Alloy740, which are pre-existing candidate materials for steam pipes of A-USC power plant. The retardation of acceleration of creep rate was observed characteristically in the creep curves. This retardation behavior was deeply related to the superior creep strength of this alloy. The spherical Ni3Al (γ’) particles were distributed uniformly in the grain interior, whose coarsening behavior was monotonically dependent on the creep time. The intermetallics of Laves phase and σ pahse were formed densely at grain boundary. High coverage ratio of the intergranular intermetallics was maintained until the later stage of acceleration creep region. Therefore, it suggested that the retardation of creep acceleration was not caused by the precipitates behavior of intragranular γ’ particles and intergranular intermetallics, though both the precipitates were understandably effective against the creep strengthening. The plate-like Laves phase was formed in the grain interior during creep. The evolution of volume fraction of intragranular Laves phase depended on not creep time but creep strain. From the results of SEM/EBSD analyses and TEM observations, it revealed that the intragranular Laves phase enhanced the work-hardenability due to the constraint on plasticity and originated the retardation of creep acceleration.

現在,エネルギー変換効率の向上と環境負荷低減を目指して,次世代型石炭焚き火力発電プラントの研究開発が世界中で盛んに進められている1,2)。このようなプラントにおけるエネルギー変換効率の向上は,蒸気条件の高温化と高圧化によって実現される。例えば現在,日本で開発が進んでいる先進超々臨界圧(A-USC)火力発電プラントにおける蒸気条件は700°C以上,35 MPaに設定されている。そのため,このような過酷な蒸気条件に曝される過熱器管・再熱器管・管寄せ・主蒸気管などのボイラー部位には,既存のフェライト系耐熱鋼やオーステナイト系耐熱鋼の使用が困難であり,より高いクリープ強度を有するNi基耐熱合金を利用する必要がある。

一般的なNi基耐熱合金は,WやMo等の添加による固溶強化3,4)やNi相(γ相)内にNi3(Al, Ti)相(γ’相)を分散させる析出強化によってクリープ強度を著しく向上させている5,6,7,8,9)。ボイラー用配管としての利用が期待されるAlloy61710)等の多結晶Ni基耐熱合金においても,AlやTi等のγ’相構成元素の添加量を増加させることにより多量のγ’相を析出させ,高いクリープ強度を実現させている。しかし,これら元素の添加によってγ’相がより高温まで安定化されると,配管製造に不可欠な熱間加工性が著しく劣化する。そのため,ボイラー配管用のNi基耐熱合金候補材では,γ’相の体積率を25%程度に抑えて,良好な熱間加工性を維持した合金設計がなされている11)。したがって,結晶粒内のγ’相に頼った析出強化だけでは更なる高強度を見込むことができず,その他の強化機構を複合的かつ有効に利用する合金設計が必要である。現状のボイラー用候補材は母相が多結晶体であるため,特に結晶粒界上もしくはその近傍の組織デザインに注目が集まっている。近年,Takeyamaらは金属間化合物(主にLaves相)が粒界を高密度に覆うFe-20Cr-30Ni-2Nb(at. %)合金を開発し,その優れたクリープ特性を報告している12)。また,金属間化合物相による粒界被覆率が高いほど高強度化が達成されることも併せて報告されている13,14)。これらの結果はオーステナイト系耐熱鋼でのものであるが,その強化概念は同じFCC系耐熱材料であるNi基耐熱合金へも十分に適用できると考えられる。これまで我々の研究グループでは,Ni基耐熱合金の結晶粒界に炭化物を密に析出させた場合,そうでない場合に比べて加速クリープでの速度増加の度合が小さくなる,すなわちクリープ強度を向上させる効果があることを報告している15)。一方で,Ni基耐熱合金の結晶粒界を金属間化合物で被覆した場合のクリープ特性や微細組織については未だ十分に調査されていない。そこで本研究では,結晶粒界に金属間化合物が析出するように合金設計した多結晶Ni基合金を作製し,そのクリープ特性を評価した。また,電子顕微鏡を用いた微細組織解析から,結晶粒内と粒界上に生成する析出物がクリープ特性に与える影響をそれぞれ考察した。

Ni-20Cr-15Co(wt.%)を主たる構成元素として,γ’相構成元素として1 wt.%のTiと2 wt.%のAlを添加した。また,Laves相を析出させるためWを8 wt.%添加した。本モデル合金は,新日鐵住金株式会社により設計・試作されたものである。以下に製造工程と実験手順の詳細を記す。真空溶解炉にてインゴットを作製した後,熱間鍛造と熱間圧延により15 mm厚の平板とした。その後,1100°Cで1hの溶体化処理と850°Cで32 hの時効処理を施した。本研究では,この熱処理後の試料を初期材と称す。また,熱処理後の平板より平行部30 mmで直径6 mmφの丸棒クリープ試験片を作製してクリープ試験に供した。クリープ試験温度は850°C,応力は80MPa,100 MPa,130 MPaの3条件とした。

初期材とクリープ試験材について,走査電子顕微鏡(SEM)による表面組織観察,それに付属する後方電子回折(EBSD)測定装置による結晶方位解析および走査透過電子顕微鏡(STEM)を用いた内部組織観察を行った。クリープ試験材に関しては,試験片長手方向(荷重負荷方向)に沿って切断し,切断面を観察面とした。SEM観察およびEBSD測定用試料には,SiC耐水研磨紙による湿式機械研磨とダイヤモンドパウダーによるバフ研磨を施して表面を鏡面とした。これらの研磨によって生じた表面加工層を取り除くため,過塩素酸とエタノールを1:5で混合した腐食液を用いた化学腐食とコロイダルシリカ懸濁液を用いた化学機械研磨を数度繰り返した。SEM観察にはCarl Zeiss社製のUltra-55を使用し,二次電子検出器と反射検出器を用いて像取得を行った。EBSD測定にはTSLソリューションズ社製のOIMを用いた。EBSD測定におけるステップサイズは0.5 μm,観察視野は250 μm四方とした。STEM観察用試料は,SiC耐水研磨紙を用いた湿式研磨によって試料厚さを100 μm程度にした後,Struers社製のTenuPol-5を用いて電解研磨を行った。電解液は過塩素酸とエタノールの混合溶液(過塩素酸:エタノール=1:9)を用い,液温は−50~−30°C,電流は10~20 mAとした。STEM観察にはFEI社製のTECNAI-F20を使用した。加速電圧は200 kVとした。さらに,850°Cでのγ’相の体積率を,熱力学計算ソフトウェアThermo-Calc Ver. Sによって計算した。データベースはTCNI5を使用した。

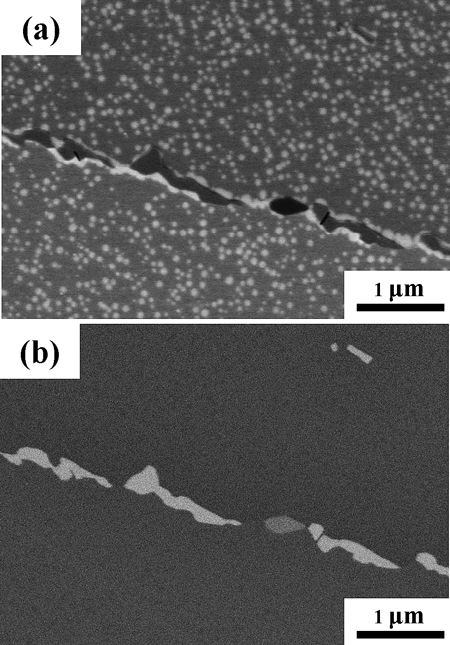

Fig.1に,初期材の(a)SEM二次電子像と(b)SEM反射電子像を示す。Fig.1(a)では,白色のγ’相がγ相粒内に均一に分散している様子が観察される。画像の2値化処理により求めたγ’相の平均直径は44 nmであり,その面積率(均一分散の場合,体積率に等しい16))は13.5%であった。Thermo-Calcから算出される850°Cでのγ’相の体積率は14.1%であり,時効処理後のγ’相の析出量は熱平衡状態とそれとほぼ等しい。

(a) SE-SEM and (b) BSE-SEM images of microstructure near the grain boundary in the initial state.

γ’相のすべり面上における平均表面間距離λを,以下の式17)を用いて算出した。

| (1) |

ここで,dはすべり面上のγ’相の平均粒子直径であり,SEM観察より得られた任意の切断面における値を代用した。αは粒子の分散状態によって決定される係数であり,粒子がランダムに分布する場合は1.25となる18)。

| (2) |

Fig.1(a)のγ’相の分散状態から算出される平均粒子表面間距離は116 nmであった。結晶粒内の一部には,Laves相の存在も確認されたが,その量はγ’相に比べると極めて少なかった。

次に,粒界近傍の組織に着目する。Fig.1(a)では,結晶粒界において黒色の析出物が密に生成している様子が観察される。一方,Fig.1(b)をみると,粒界析出物は白色と灰色の2種類に区別できることがわかる。STEM-EDSによる元素分析結果から,白色の析出物にはCoとWが,灰色の析出物にはCrとCoが多く含まれていることがわかった。Fig.2に,(a)白色析出物と(b)灰色析出物のTEM明視野像を示す。ただしFig.2(b)については,初期材における灰色析出物の量が極めて少なく,それを含むTEM薄膜試料を作製することが困難であったため,同様の析出物が多数観察されたクリープ試験材(クリープ条件:130 MPa,248 h)を用いた観察結果を示す。各明視野像の右上には,それぞれの破線丸印の領域から得た電子回折図形を付記する。Fig.2(a)中の電子回折図形における回折斑点の位置関係から,白色析出物はLaves相と同定された。なお,面間隔等の計算に使用したLaves相(Co2W)の結晶構造は六方晶,格子定数はa=0.473 nm,c=0.770 nmである19,20)。電子回折図形に表れる明瞭なストリークは析出物内部に存在する多数の積層欠陥に対応しており,過去に報告されているLaves相の研究結果と良く一致する21,22)。一方で,Fig.2(b)に示す電子回折図形の回折斑点を解析した結果,析出物がσ相であると同定された。この解析に用いたσ相(CrCo)の結晶構造は正方晶,格子定数はa=0.453 nm,c=0.873 nmである23,24)。Laves相とは異なり,内部に積層欠陥は観察されなかった。このように,粒界上で観察された2種類の析出物はLaves相とσ相であり,さらに特徴的な点として,Fig.1(a)から明らかなように,特にLaves相においてその周囲をγ’相が薄く覆うような形態で析出する様子が認められる。これら粒界析出物の析出量を定量的に評価するため,以下の式で粒界被覆率fを算出した。

| (3) |

Bright-field images and diffraction patterns of (a) W-rich intergranular precipitate and (b) Cr-rich intergranular precipitate. (a) was taken in the initial alloy. (b) was taken in the alloy creep-interrupted for 248 h under 130 MPa.

ここで,fgbは観察視野中の全粒界長さ,fpは粒界に沿った金属化合物の長さであり,いずれのパラメーターもSEM像より算出した。その結果,Laves相とσ相の被覆率はそれぞれ0.83,0.09であり,初期材では粒界の大部分がLaves相によって被覆されていることがわかる。また,γ’相による被覆率は0.08であり,これら3つの相によりγ粒界はすべて被覆された状態である。以上のように,本研究で作製した試料は,結晶粒内のγ’相の体積率が14%程度と低く,かつ粒界を金属間化合物により高い割合で被覆する組織状態を有しており,緒言で述べた狙いどおりの組織設計が達成されていることが確認された。

3・2 クリープ試験結果Fig.3に,本研究で作製した合金のクリープ強度を,他のボイラー用候補材25,26,27,28)と比較して示す。図では,温度補償時間パラメーターであるラーソンミラーパラメーター29)を用いてクリープ強度を整理している。ラーソンミラー定数には20を用いた。Alloy800HはFe-Ni-Cr合金であり,母相がオーステナイト相であるため今回比較した材料の中では低強度である。Alloy617はNi-Cr合金であり,結晶粒内のγ’相により強化されている。HR6WはNi-Fe-Cr合金であり,結晶粒内に析出するM23C6炭化物とLaves相により強化される。Alloy617とHR6Wにはいくらかの粒界炭化物が生成するものの,その析出量は少なく,基本的には粒内強化型の合金である。Alloy740はNi-Cr-Co合金であり,結晶粒内の多量のγ’相に加えて,結晶粒界上に密に析出する炭化物も強度に寄与すると考えられている。本研究で作製した合金は,結晶粒内のγ’相と結晶粒界の金属間化合物による複合的な強化を狙った材料であり,その強度は同様の組織を有するAlloy740と同程度である。これらの比較によって,Ni基合金において結晶粒界を炭化物または金属間化合物で被覆することは,クリープ強度の向上に有効に作用することが明確に示された。

Larson-Miller parameters as a function of stress in the alloy of this study and various Ni-based alloys.

Fig.4に,80 MPa,100 MPaおよび130 MPaの各応力でのクリープ試験から得られたひずみ−ひずみ速度曲線を示す。試験温度はすべて850°Cである。また,本研究で用意した中断材の試験中断点を図中に白丸で示す。すべての条件で,クリープ開始直後にひずみ速度が急速に減少する遷移クリープ域が認められる。その後,ひずみ0.001程度で最小ひずみ速度を示す(図中の白太矢印)。通常の純金属・合金であれば,この後に単調な加速クリープ域を示し破断に至るが,本合金は加速クリープ域に極めて特徴的な挙動を示す。すなわち,最小ひずみ速度に到達後,ひずみ速度は一旦上昇するものの,どの応力においても,図中の黒太矢印で示す部分において明らかなように,ひずみ速度の上昇が停滞,もしくはひずみ速度が再度減少する。このようなひずみ速度の加速の遅滞は本合金の優れたクリープ強度の一要因であることは間違いない。また,加速が遅滞する領域が応力値には強く依存せず,どの条件でもひずみ0.01付近で出現していることも着目すべき特徴である。

The double-logarithmic plots of creep rate and creep strain. Open circles indicate the interrupted points of creep tests. White arrows show the points of minimum creep rate and black arrows shows the points of retardation of creep acceleration.

Fig.5に,100 MPaでクリープ試験した試料の平行部における結晶粒内の微細組織変化を示す。図はそれぞれ(a)23 h,(b)263 h,(c)606 hおよび(d)2240 hで試験を中断したときのSEM二次電子像である。結晶粒内には白色のγ’相と黒色のLaves相が観察され,Fig.1(a)と同様に,Laves相はその周囲をγ’相で覆われている。粒内の球状のγ’相はクリープ変形の進行とともに粗大化するが,凝集などは起こさず均一に分散した状態を保つ。Laves相は多くが板状であるが,一部に塊状のものも観察される。析出量としては,初期材では極わずかであったが,クリープの進行とともにいくらか増加したのち,一定量を保つような傾向を示す。Fig.6に,粒内球状γ’相の任意の二次元平面における平均直径dの変化を(a)時間と(b)ひずみで整理した結果について示す。図中には,100 MPaと130 MPaでクリープ試験した試験片の平行部とつかみ部を観察した結果を合わせて示している。ここで,つかみ部の組織は,クリープ試験と同じ時間だけ時効した状態として取り扱うことができる。Fig.6(a)から,平均直径は応力の有無やその大きさに依らず時間にのみ依存して成長することがわかる。析出粒子が体拡散律速により成長する場合,式(4)で示されるLSW(Lifshitz-Slyozov-Wagner)の理論30,31)が成立することが知られている。

| (4) |

Microstructural evolution in the grain interior of the creep interrupted alloy crept under 100 MPa.

Variations in size of γ’ particles as a function of (a) time and (b) creep strain during creep deformation.

ここで,Dと

| (5) |

Variations in number density of γ’ particles as a function of (a) time and (b) creep strain during creep deformation.

ここでk2は成長速度定数である。Fig.6(a)の場合と同様に,130 MPaの実験値を用いてk2とnを算出したところ8.2と0.05であり,これらの値を式(5)に代入して得られる曲線をFig.7(a)中に破線で示す。図より,析出粒子の数密度はクリープ開始と共に急激に減少するが,その傾向はJMAKの理論で示される曲線と良い一致を示し,応力の有無による違いは認められない。一方で,Fig.7(b)の結果から,数密度の変化はひずみでは一意的に整理できないことは明らかである。Fig.8に,式(1)から算出される平均表面間距離の時間変化を示す。破線は式(4),(5)から得られた粒子径と数密度を式(1)に代入して得られた曲線である。Fig.6とFig.7ですでに示したが,本合金のγ’相の成長挙動は時間にのみ依存する。したがって,析出物の表面間距離も同様に時間で整理することが可能である。析出物と運動転位の相互作用によって生じるピン止め力(例えばオロワン応力)は,析出物の表面間距離に反比例する36)。本合金において結晶粒内に生成し成長するγ’相によってもたらされる強化はクリープ強度の向上に有効に作用することは間違いないが,その効果は時間とともに徐々に小さくなっていく。したがって,γ’相の成長が加速クリープ域の発現に関与することは容易に想定される。しかし一方で,その成長のみで,Fig.4に示した本合金に特徴的な挙動である加速の遅滞現象を合理的に説明することはできない。

Changes in average surface distance of γ’ particles during creep deformation.

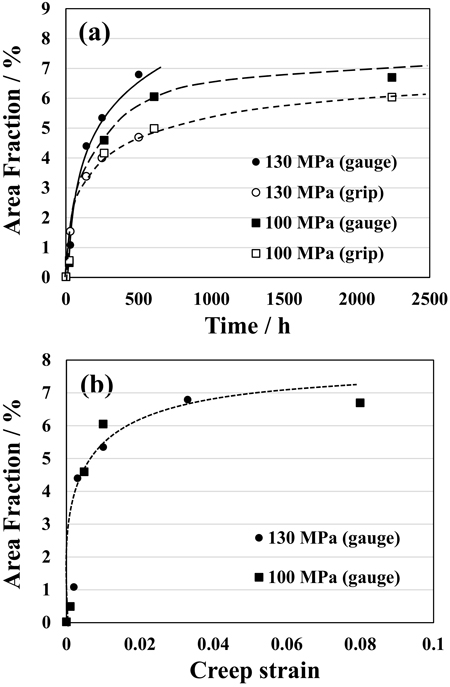

次にFig.9に,結晶粒内に析出するLaves相の体積率の変化を(a)時間と(b)ひずみで整理した結果を示す。Fig.9(a)から,130 MPaで試験した平行部では,Laves相の体積率はクリープ開始とともに急激に増加し,500 hで7%程度まで増加することがわかる。100 MPaにおいても130 MPaと同様にクリープ試験時間の経過と共に増加するが,その増加速度は130 MPaに比べると小さい。また,500 h以降では体積率が一定となるような傾向を示す。つかみ部では,平行部と比べるとLaves相の体積率の増加速度はさらに小さいことがわかる。先に述べたとおり,初期材においてLaves相はその多くが粒界上に析出している。一方で,後述するとおり,粒界上のLaves相の析出量はクリープ変形の進行に伴って減少する。それと結晶粒内のLaves相の増加は良く対応しており,Laves相はクリープ変形が進行すると,その析出サイトを粒界から粒内へ変化させるのである。なお,Thermo-Calcを用いて計算した850°CでのLaves相の体積率は8.9%であり,実際の観察から求めたLaves相の体積率と良く一致する。Laves相の成長挙動には応力依存性がみられ,応力が大きいほどより短時間で体積率が増加する傾向にある。一方で,Fig.9(b)からわかるように,Laves相の体積率変化はひずみの値を用いて良く整理でき,ひずみ0.01程度まで急激に増加する傾向を示す。

Variations in volume fraction of the interior Laves phase as a function of (a) time and (b) creep strain.

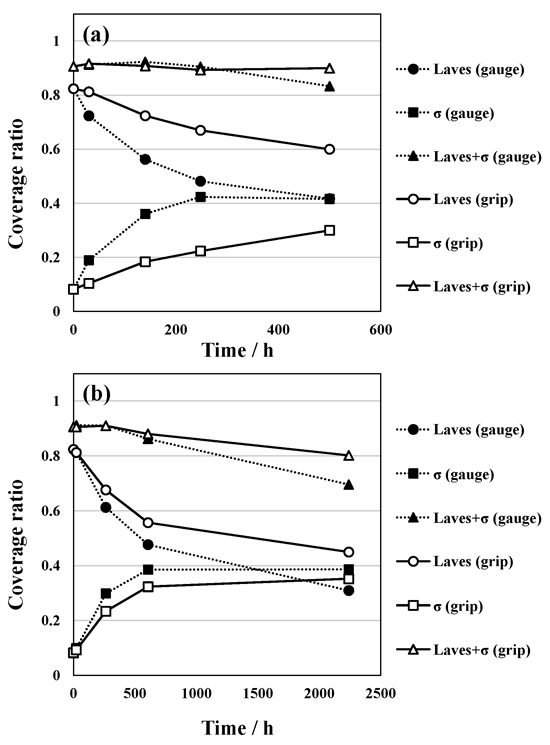

次に,結晶粒界近傍の組織に着目する。Fig.10に,100 MPaで試験した際の組織変化を示す。図中の白矢印は結晶粒界に対応する。Fig.10(a)の263 h中断材では,結晶粒界上を占める割合として白色のLaves相がやや多く,灰色のσ相がやや少ない。Fig.10(b),(c)では,Laves相の割合が減少し,σ相が増加する。両相とも,クリープ変形の進行に伴って粗大化するが,特にσ相において顕著である。以上のように,本合金では結晶粒界を被覆する主たる析出物がクリープ変形中に変化する。これを定量的に評価するため,式(3)を用いてLaves相とσ相の粒界被覆率を調査した。Fig.11に(a)130 MPaと(b)100 MPaで試験した試料のSEM像から算出した両相の被覆率を時間で整理した結果を示す。図中には,平行部とつかみ部のそれぞれで求めた値とともに,金属間化合物全体(Laves相+σ相)の被覆率も併せて示す。Fig.11(a)をみると,平行部のみならずつかみ部でも粒界上の析出物がLaves相からσ相に遷移することがわかる。ただし,その遷移は応力下の方が早期に生じる。また,注目すべきは金属間化合物全体での被覆率であり,Laves相がσ相に遷移しても,全体の被覆率としては248 h中断材まで0.9程度の高い値で維持される。この時間は加速クリープ域の初期に相当し,本合金では加速クリープ域においても粒界上の析出物が強化に有効に作用していると推察される。500 h中断材では,析出物の粗大化によりわずかに被覆率が低下する。この時間は加速の遅滞現象が生じる部分に対応しており,粒界上の析出物の遷移や粗大化がこの遅滞現象に直接的には関与していないことが示唆される。Fig.11(b)に示した100 MPa試験材の場合も全く同様である。Laves相からσ相への遷移は応力によってやや加速されるが,606 hまでは,両相を足し合わせた被覆率は0.9程度で維持される。606 hは100 MPaで試験をした際にひずみ速度が再び減少する時期(Fig.4の白太矢印)に対応するが,それを引き起こすような組織変化や被覆率の増加などは生じていない。

BSE-SEM images of microstructure near the grain boundary in the creep interrupted alloy crept under 100 MPa. Arrows indicate the positions of grain boundaries.

Coverage ratio by the intergranular intermetallics in the creep interrupted alloys crept under (a) 130 MPa and (b) 100 MPa.

以上の観察結果をまとめると,本合金では結晶粒内に微細なγ’相が生成してクリープ強度を高めるが,それらはクリープ試験時間の経過とともに粗大化して転位のピン止め効果を徐々に失う。粒界にはLaves相とσ相が析出し,それらを足し合わせて見積もられる被覆率はクリープ変形後半まで高い割合で維持されている。そのため本合金では粒界析出強化12,13,14)が有効に作用しているものと推察される。一方で,粒内γ’相,粒界上Laves相および粒界上σ相の生成・成長挙動だけでは加速の遅滞現象を説明することはできず,ひずみ約0.01までに急速に体積率を増加させる粒内Laves相の挙動のみがそれと関連するようである。なお,粒界上析出物がLaves相からσ相へ遷移することと結晶粒内でLaves相が増加することが対応していることから,粒界析出物の変化も間接的に加速の遅滞現象に関わっているといえる。

3・4 粒内Laves相によるクリープ強化Fig.5に示したとおり,粒内Laves相はクリープ変形中に徐々に増加するものの,その析出間隔はγ’相粒子に比べて明らかに広い。したがって,運動転位のピン止め効果を前提にした強化機構のみを考慮した場合,粒内Laves相の析出によって強度が著しく増加するとは考えにくい。一方でFig.12に,SEM/EBSD解析で得られた着目すべき結果を示す。Fig.12は,100 MPaでクリープ試験した破断材の(a)変形部と(b)つかみ部におけるKernel Average Misorientation(KAM)マップ37)である。図では,各測定点におけるKAM値について,最小値を0°,最大値を5°としたグレースケールバーで表現している。また,図中の黒線は15°以上の方位差を有する粒界である。また,(a)(b)中に破線で示した部分のSEM反射電子像を(c)と(d)にそれぞれ示す。Fig.12(a)では,結晶粒内において高いKAM値を持つ測定点が線状に連なっている様子が観察される。この線状の模様は明らかに粒内Laves相の存在に起因している。Fig.12(b),(d)では,同様に粒内Laves相が生成しているものの粒内に高いKAM値は見当たらない。したがって,(a)で示した特徴的なKAM値の分布は,Laves相が存在することによる測定環境的な問題に端を発しているのではなく,変形中にLaves相の周囲で亜粒界が著しく発達したことを意味している。Fig.13は,100 MPaでクリープ試験した破断材の変形部におけるSTEM明視野像で,像中央の黒い板状析出物がLaves相である。また,転位は{111}のすべり面上で活発に運動しており,無数のすべり線が観察される。注目すべきはこれらすべり線の連続性である。Laves相の端付近のすべり線は,黒矢印で示すように析出物を跨いで連続している。一方で,析出物の厚みが増す中央付近(白矢印部)では,すべり線が析出物で途切れている様子が観察される。すなわち,十分に厚い板状Laves相は,すべり面の活動を分断させる効果を持つことがわかる。このような塑性ひずみ伝播の阻害は加工硬化を強烈に促進するため,クリープひずみ速度の減少をもたらす。また,この効果はγ’相による転位ピニング効果と加算的に成り立つ。以上のことから,粒内Laves相こそが本合金に特徴的な加速の遅滞現象をもたらした組織要因であると考察される。

KAM maps obtained at (a) gauge and (b) grip portions of the ruptured alloy crept under 100 MPa. (c) and (d) are BSE-SEM images obtained in a dotted square area of (a) and (b), respectively.

STEM image of the dislocation structure near the interior Laves phase in the ruptured alloy crept under 100 MPa.

金属間化合物において粒界を被覆した多結晶Ni基合金について850°C,80-130 MPaでクリープ試験を実施し,本合金のクリープ特性を評価した。その後,微細組織観察を行い,クリープ特性に与える結晶粒内と粒界上の析出物について議論した。以下に,本研究で得られた知見を示す。

1.本合金の初期組織では,球状のγ’相が結晶粒内に均一分散しており,その体積率は13.5%であった。また,粒界上にはLaves相とσ相が密に析出しており,その被覆率はそれぞれ0.82,0.09であった。したがって,粒内γ’相を低密度に保ち,粒界を高密度に金属間化合物で被覆したNi基耐熱合金を作製することに成功した。

2.本合金のクリープ特性は,既存のA-USC配管候補材と比べても優れた強度を示した。また,加速クリープ域において,ひずみ速度の加速が遅滞または減少する特徴的な領域がすべての試験応力で確認された。この領域は応力値には強く依存せず,ひずみ0.01程度で発現した。

3.クリープ変形中のγ’相の成長挙動は試験応力によって変化せず,時間のみに強く依存する。

4.粒界析出物を構成するLaves相とσ相の割合はクリープ変形と共に変化するが,両相を合わせた粒界被覆率は,加速クリープ域後期まで0.9程度を保っていた。したがって,本合金ではクリープ後期においても粒界析出物による強化機構が有効に作用していると推察される。

5.クリープ変形中に,結晶粒内に円盤状のLaves相が析出し,その体積率はひずみとともに増加する。また,結晶粒内に発達した転位組織のSTEM観察により,粒内Laves相によってすべり面の活動が分断されていることが明らかになった。以上のことから,粒内Laves相の析出がひずみ速度の加速の遅滞をもたらす組織要因であると考察される。

本研究の合金は,2013年度に実施された新エネルギー・産業技術総合開発機構(NEDO)「戦略的省エネルギー技術革新プログラム/インキュベーション研究開発/750°C級極限高効率石炭火力発電用耐熱材の開発」において新日鐵住金株式会社にて設計・試作されたものであることを明記する。また,本研究で得られた成果の多くは,2014-2016年度に実施された新エネルギー・産業技術総合開発機構(NEDO)「戦略的省エネルギー技術革新プログラム/実用化研究開発/750°C級極限高効率石炭火力発電用耐熱材の開発」活動の一環として遂行されたものである。