2017 Volume 103 Issue 9 Pages 534-538

2017 Volume 103 Issue 9 Pages 534-538

In sheet rolling, lubrication oil plays an important role in controlling the rolling condition and improving the sheet surface. However, the lubrication behavior in hot rolling has not been clarified sufficiently in comparison with that in cold rolling. In this work, the difference in oil pit formation and friction behavior at different rolling temperatures was investigated. Although the remaining oil amount was almost constant in the temperature range of 298 K to 973 K, the number of oil pits suddenly decreased in a range below 400 K. Furthermore, lubrication oil behavior was discussed based on the results of a numerical analysis of the oil film behavior at roll-bite. In hot rolling, it is thought that the lubricant oil behaves as follows: The oil film temperature varies greatly in the film thickness direction. Because the viscosity of the oil film on the work roll side remains high and flow is difficult, it does not contribute greatly to decreasing the friction coefficient. In contrast, the oil film on the sheet side has a low viscosity and flows easily, so only small oil pits are formed in the limited thickness with low oil viscosity.

薄鋼板の熱・冷間圧延においては,圧延荷重低減による電力原単位向上,あるいは,肌荒れや焼き付きなどの表面欠陥防止を目的に,ロールバイトに潤滑油を供給しながら圧延することが一般的である1,2)。近年,高張力鋼板の製造,鋼板の薄物化など,圧延潤滑に対する要求はますます厳しくなりつつある。冷間圧延では,潤滑機構に関する研究例は多く,圧延条件から導入油量を解析的に推定する手法が提案3,4)され,また,鋼板表面のオイルピット観察などから導入油量の推定5)が試みられている。これにより,導入油量の増加とともにオイルピットが増加し,摩擦係数が低下することが知られており,これらの知見は,薄鋼板の工業生産における潤滑制御に展開6,7)されている。これに対し,熱間圧延では,潤滑油の燃焼,鋼板表面の酸化スケールの破壊を伴うなど,現象が非常に複雑であり,熱延潤滑に関する研究事例8,9,10)は少ない。このため,ロールバイトでの圧延油の挙動など不明な点が多く,冷間圧延に比べると,潤滑を制御しているとは言い難い。

これに対し,著者らは,高温加熱時に酸化スケールが生成し難いSUS316鋼を用い,さらに,鋼板とワークロールの表面を鏡面に研磨して熱延実験を行い,ロールバイトに導入された油量を推定するとともに,鋼板表面のオイルピット発生挙動を観察した11)。熱延潤滑においても,冷延潤滑と同程度の導入油量が確認されたが,導入油量がある値を超えると,それ以上に油量が増加しても摩擦係数は低下することなく,また,冷間圧延のような明瞭なオイルピットが形成されることもなかった。

これらの結果は,従来の冷延潤滑の知見では十分に説明できない結果であり,熱延潤滑におけるロールバイトでの潤滑油の挙動に関しては不明な点が多い。そこで,本検討では,圧延温度を冷間から熱間の温度範囲で種々変更し,オイルピット形成挙動を評価することにより,熱間圧延時の潤滑油挙動を類推することとした。

圧延条件をTable 1に示す。圧延温度がオイルピット形成や摩擦挙動に及ぼす影響を見極めるため,供試材の加熱温度を1173 K~298 Kの間で種々変更し,圧延温度973 K~298 Kの範囲で圧延を行った。

| mill | 2Hi φ340 mm (< 0.02 µmRa) |

|---|---|

| work piece size | 2 mmt × 100 mmw (< 0.02 µmRa) |

| rolling velocity | 50 mpm |

| reduction | 10 ± 1% |

| oil viscosity | 110 mm2/s |

| rolling temp. | 298 ~ 973 K |

| initial oil amount | 0, 6,000 mg/m2 |

ワークロールは,直径340 mmのハイスロールであり,Crめっき後研磨することにより0.02 μmRa以下の鏡面に仕上げた。供試材には,スケールが発生し難く,かつ,上記の圧延温度範囲においてγ単相である,SUS316鋼を用いた。寸法を2 mm厚×100 mm幅とし,表面を0.02 μmRa以下まで研磨した。ワークロール回転速度を50 mpm,圧下率を10±1%とした。一般的な熱間圧延用の潤滑油であり,合成エステルを主成分とし,313 Kでの動粘度が110 mm2/secの潤滑油を用い,無潤滑と目標塗油量6,000 mg/m2の2水準で圧延を行った。既報11)で示した実験結果から,6,000 mg/m2の塗油量があれば,冷間圧延時のオイルピット量は飽和しており,オイルピット形成を評価するのに十分な潤滑油量と考えた。Fig.1に示すように,ワークロールの初期油量と残存油量を既報11)と同様の手法にて,圧延前後のワークロールの所定面積をn-ヘキサンで脱脂,ソックスレー抽出することにより秤量した。圧延後の鋼板表面について,レーザ顕微鏡を用いてオイルピット発生状況を観察した。

Schematic illustration of experimental procedure. (Online version in color.)

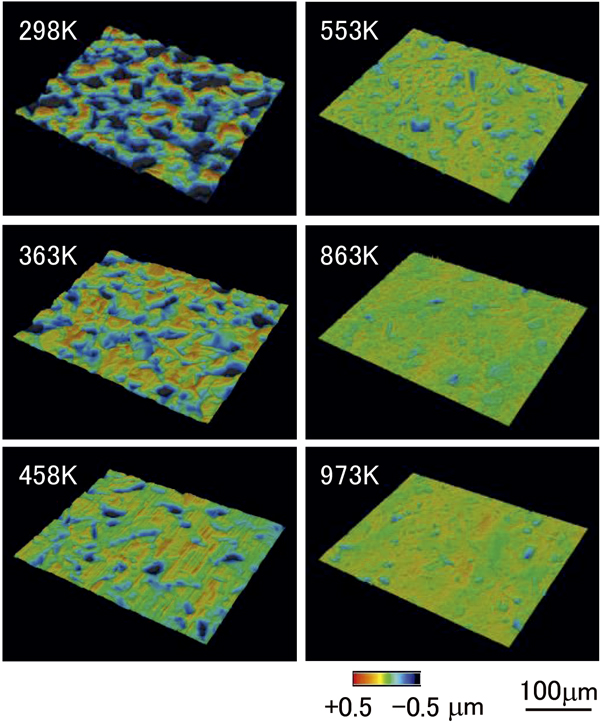

Fig.2に圧延温度と圧延荷重の関係に及ぼす潤滑油の影響を示す。無潤滑圧延では,圧延温度が高くなっても圧延荷重はあまり低下しない。一方,潤滑圧延では,圧延温度が高くなるほど,圧延荷重が低下している。圧延温度が高いほど,潤滑油による荷重低減効果が大きく,圧延温度により,摩擦挙動が異なるようである。Fig.3に圧延後の鋼板表面をレーザ顕微鏡にて観察した結果を示す。冷間圧延相当の298 Kでは多数の明瞭なオイルピットが観察され,500 Kを超えと,オイルピットは極端に少なくなり,熱間圧延相当の973 Kでは,ほとんどオイルピットが観察されない。Fig.4にオイルピット体積を測定した結果を示す。オイルピット体積は既報11)と同様に,278 μm×208 μmの測定面積において,基準面以上の体積がほぼ一定になるように基準面を設定し,基準面以下をオイルピットと判定して求めた。圧延温度とともにオイルピット量が大幅に低減する様子が分かる。Fig.5に圧延温度とワークロールの残存油量の関係を示す。圧延温度が高くなっても残存油量はわずかに低下する程度であり,ロールバイトに導入された油量は圧延温度によらずほぼ同じであると言える。

Influence of lubrication on the relationship between rolling temperature and rolling load.

Comparison of sheet surface rolled at various temperatures. (Online version in color.)

Effect of rolling temperature on oil-pits volume.

Relationship between rolling temperature and remained oil amount.

以上の実験結果から,ロールバイトで同程度の油膜厚みがあるにも関わらず,圧延温度が高くなるとオイルピットが形成され難くなると言える。

以上述べたように,ロールバイトで同程度の油膜厚みがあるにも関わらず,圧延温度が高くなるとともに,オイルピットが形成され難くなることが確認された。従来,冷延潤滑では,鋼板表面の自由変形とロールバイトにおける油膜の厚みがオイルピット形成に影響を及ぼしていると考えられている。すなわち,圧下率とともに鋼板表面の自由変形に起因する表面粗さは大きくなるわけであるが,ロールバイトの油膜厚みが自由変形の表面粗さより大きいと,自由変形した表面粗さが圧延後の鋼板表面粗さになる。しかしながら,一般的な冷延潤滑の条件では,ロールバイトの油膜厚みが自由変形の表面粗さより小さいため,自由変形した凸部がワークロール表面により平坦化され,油膜厚みに応じたオイルピットが形成される11,13)と報告されている。

そこで,圧延温度によりオイルピット形成挙動が変化する原因を類推するために,熱間と冷間での鋼板表面の自由変形挙動を比較するとともに,圧延温度が変化した際のロールバイト入側での油膜速度分布を比較した。

4・1 鋼板表面の自由変形挙動の相違について圧延時の結晶粒径を確認するため,3章の圧延実験と同様に,1173 K~298 Kの範囲で温度を種々変更して加熱し,圧延することなく冷却した。表面について,組織観察を行い,各視野で観察された組織写真から,切片法によってγ粒径を求めた。Fig.6に加熱温度とγ粒径の関係を示す。加熱温度に関わらず,鋼板表面のγ粒径は16~18 μmであり,圧延時の鋼板表面の粒径はほぼ同一であると言える。

Relationship between re-heating temperature and grain size.

次に,冷間圧延に相当する298 Kと熱間圧延に相当する973 Kで引張試験を実施した。3章の圧延実験と同様に,表面を0.02 μmRa以下まで鏡面研磨したSUS316鋼板を用意し,Fig.7に寸法を示す,標点間距離50 mm,平行部幅10 mmの引張試験片を切り出した。引張試験は,島津製作所製AG-100kN X/Rを用い,10 mm/min.の速度で実施し,所定の変位で試験を中断した。引張前後の標点間距離から伸びを求めた。試験片中央部について,レーザ顕微鏡にて表面観察を行うとともに,λc=0.8 mmの条件で平均粗さRaを求めた。Fig.8に表面観察結果,Fig.9に伸びと粗さの関係を冷間と熱間で比較して示す。伸びとともに,表面の凹凸が大きくなり,その傾きは,両者でほぼ同じであることから,熱延温度域と冷延温度域で鋼板表面の自由変形挙動は同じであると言える。

Sample size of tensile test.

Comparison of sheet surface between cold and hot tensile test. (Online version in color.)

Relationship between elongation and roughness after cold and hot tensile test.

これより,熱延潤滑と冷延潤滑でオイルピット形成挙動が異なる原因を,鋼板表面の自由変形挙動の相違に求めることはできない。

4・2 圧延温度によるオイルピット形成の相違について著者らは圧延時のロールバイト入側の油膜挙動について,油膜の温度解析と流体解析を連成した数値解析について報告14)しており,ロールバイト入側での油膜の速度分布を推定できる。圧延温度により,オイルピット形成挙動が異なる原因について,ロールバイト内の油膜挙動に関して定量的に議論することは困難であるが,入側での油膜速度分布の観点から,定性的な推定を試みた。

3章に述べた圧延実験相当として,直径340 mmのワークロールで板厚2.0 mmの鋼板をロール回転速度833 mm/sec.(50 mpm),圧下率10%の条件において,圧延温度を298,553,973 Kと変化させた際のロールバイト入口(油膜圧力が降伏応力に達した地点)における,厚さ方向の油膜速度分布を計算した。本解析では,初期油膜厚みを10 μm(初期油量9,200 mg/m2)としており,ワークロール表面の初期油膜が高温の鋼板に接触してから,絞り効果とくさび効果により,油膜厚みが薄くなるとともに油膜圧力が上昇して鋼板の降伏応力に達するまでの解析である。解析の詳細は,既報14)に記載の通りであるが,温度解析では,油のせん断による発熱や油の燃焼は考えず,油膜上下界面の熱伝達,および,油膜と鋼板の板厚方向の熱伝導を考慮した。流体解析では,油膜は動粘度の温度依存性を考慮し,非圧縮性のニュートン流体を仮定した。

Fig.10に解析結果の一例として圧延温度が973 Kの際の油膜の温度分布を示す。鋼板と接触している側の油膜温度が上昇している様子が分かる。Fig.11に厚さ方向の油膜速度分布を各温度で比較して示す。冷延相当の298 Kの場合,厚み方向で油膜の速度勾配は一定であるのに対し,熱延相当の973 Kでは鋼板と接触する側で速度勾配が急峻になる。553 Kでは,973 Kと非常に近い結果である。298 Kの場合,鋼板温度と初期油膜温度が同じであるため,油膜の温度は一定であるのに対し,553 Kや973 Kの場合,低温のワークロールと接触する側の油膜は動粘度が高いままであるが,高温の鋼板と接触する側の油膜のみ温度が上昇して動粘度が低下し,流動し易くなったためと考える。

Analysis results of oil film temperature distribution when rolling temperature is 973 K.

Comparison of oil velocity at the entry side at different rolling temperatures.

Fig.12に模式的に示すようなロールバイト内での潤滑油の挙動とオイルピットの形成を考える。冷延潤滑では厚さ方向で油膜速度勾配は一定であり,鋼板の自由変形による凹凸化が油膜の厚みに制限されつつオイルピットが形成されると考える。Ohnukiらは,冷延潤滑において,流体潤滑の比率が高い場合,表面は自由変形の状態を示すと報告15)している。Fig.3に示した,圧延温度298 K,圧下率10%の条件は,流体潤滑の比率が高い条件であり,圧延後鋼板表面粗さは0.24 μmRaであった。Fig.9に示した,自由変形の関係では10%の伸びで表面粗さ0.35 μmRa程度であり,自由変形よりもやや小さい表面粗さとなっており,上記の考え方を支持する結果と言える。一方,熱延潤滑の場合,鋼板と接触している側の油膜のみ速度勾配が大きく,この範囲のみ油膜が流動し易いと言える。このため,油膜の厚み全域で鋼板が凹凸化するのではなく,油膜が流動し易い限られた厚み範囲内でのみ,鋼板が凹凸化して小さいオイルピットが形成されると考える。動粘度が低くワークロールと同じ速度で流動(移動)する油膜は,鋼板の自由変形による凹凸化を制限していると言い換えることもできる。

Schematic illustration of the oil behavior on cold and hot rolling lubrication.

Fig.3,4に圧延温度が298 Kの場合と553 Kや973 Kの場合でオイルピットの形成は大きく異なり,553 Kと973 Kではほぼ同じであることを示している。このことは,Fig.11に示した,油膜速度勾配の観点から定性的に理解することができる。また,既報11)において,熱延潤滑では,ロールバイトの油膜厚がある値より大きくなっても摩擦係数は低下しない実験結果を示している。油膜厚が増しても,ワークロールと接触している側の油膜は,ロールとほぼ同じ速度で流動(移動)するため,流体的な潤滑にほとんど寄与しないと考えられる。

熱延潤滑に関する圧延実験と数値解析を行い,熱延潤滑における潤滑油の挙動を推定し,以下の結論を得た。

(1)圧延温度を変更した圧延実験の結果,ロールバイトで同程度の油膜厚みがあるにも関わらず,圧延温度が高くなるとオイルピットが形成され難くなる。

(2)熱延潤滑では,ワークロールと鋼板の間で,油膜の温度差に起因する動粘度差が大きくなり,高温の鋼板と接触している側の油膜のみ動粘度が小さくなる。動粘度の小さい油膜のみが優先的に流動して潤滑に寄与し,その限られた厚み範囲内で鋼板が凹凸化してオイルピットが形成されると推定される。

本論文をまとめるにあたり,多くの貴重な助言を頂きました小豆島明横浜国大名誉教授に感謝いたします。