2018 Volume 104 Issue 10 Pages 602-611

2018 Volume 104 Issue 10 Pages 602-611

In recent years, environmental issues such as global warming and the energy resource depletion have become serious matters. Waste heat recovery can be one of the key technologies to solve these issues. Thermoelectric generator (TEG) is one of the promising technologies expected to play an important role for steel plant’s waste heat recovery, particularly radiant heat from steel products which had not been used yet efficiently. Despite the improved performances of thermoelectric materials, more effort on a TEG unit is needed to maximize TEG system performance. In optimizing the TEG unit performance, the influence of the surface shape of the TEG units has been investigated. Two types of the heat collection plate have tested. The first one was with a fin structure and the second one was with plain plate structure. Based on the results of the simulation and the experiments, it can be concluded that a better performance will be achieved by the TEG unit which has plain type heat collection plate because of larger total heat flux input to TEG modules of the TEG unit with plain type heat collection plate structure compared to the fin type heat collection structure.

近年,地球温暖化などの地球環境問題に対する社会意識の高まりを受け,特に,これまで使われてこなかった未利用エネルギーの効率的な利用が求められている。

日本の鉄鋼業は,これまでの数十年間にわたる省エネルギーへの取り組みやエネルギー効率の高い設備・プロセスの積極的な導入により,世界最高水準のエネルギー効率を達成・維持している。しかしながら,エネルギー安全保障や昨今の不安定なエネルギー価格やCO2削減などの観点から,鉄鋼業には新たな省エネルギー技術開発が強く求められている。その中で,製鉄所における未利用排熱の有効活用技術は鍵となる技術の一つである。

熱電発電は,金属または半導体温度差を設けると熱起電力が発生するゼーベック効果を活用し熱から電気を生み出す技術で,排熱利用の革新的技術の一つである。熱電発電の特長として,廃熱エネルギーのような低質の熱エネルギーを高質な電気エネルギーに直接変換できる,可動部がない,幅広い温度域で使用可能,拡張性がある,コンパクト,発電時の騒音,振動,CO2排出がない,長寿命などが挙げられる。

さらに,製鉄所は原則24時間操業しており,排熱が常に存在するため,熱電発電システムは昼夜・天候によらず,年間を通して安定した電力を安価に得られる可能性がある。従って,本技術を製鉄所の排熱,特にこれまで効率的に利用できていない製品からの輻射排熱に適用すれば,省エネルギーに大きな効果を発揮するものと期待される。JFEスチールは鋼の連続鋳造時における赤熱したスラブが放射する輻射熱に着目し,東日本製鉄所(京浜地区)の連続鋳造設備に熱電発電システムを設置し,2012年度から連続鋳造スラブからの輻射熱を利用し10 kW級の発電を行う実証試験を実施した1,2)。

熱電発電装置について,自動車関係では熱回収技術の手法の一つとして多くの研究がなされてきた3–6)。その結果,自動車排ガスから得られる熱エネルギーの量を上げるには高効率な熱交換器が必要であることが報告されており,熱交換効率を最大化するため,主に熱交換器の構造を変更し,異なる伝熱促進手法を導入することにたゆまぬ努力が続けられている。このように排ガス用の対流伝熱用として様々な型式の熱交換器が提案されてきたが7–16),鋼材からの放射熱のような輻射伝熱からの排熱回収についての報告はあまり行われていない。

本報では,輻射排熱を活用した熱電発電性能に及ぼす熱電発電ユニットの受熱板表面構造の影響を明らかにすることを目的とした。JFEスチールの連続鋳造ラインに設置された熱電発電ユニットは,受熱板,熱電発電モジュール,水冷板等から構成されている。そして,熱電発電モジュールは受熱板と水冷板に押えばね構造により挟まれている。熱電発電ユニットの受熱板は主に連続鋳造スラブからの輻射熱によって加熱され,水冷板は水冷によって低温に保たれる。熱電発電ユニットの受熱板構造が輻射排熱回収に及ぼす影響を評価するため,CFD(Computational Fluid Dynamics)モデルを構築した。二種類の熱電発電ユニットの受熱板構造について検討を行った。一つ目はフィン状受熱板でコマツの粟津工場でフレームバーナー用として用いられているもので17),二つ目は平板構造の受熱板である。CFD解析を用いたシミュレーションと実験結果から熱電発電ユニット性能に及ぼす熱電発電ユニット受熱板構造の影響を調査した。

JFEスチールの連続鋳造ラインでの実証試験装置を基に1.7 mのスラブ幅に対応する熱電発電システムをモデル化した。熱電発電ユニットの上部面はスラブ上方1993 mmに配置されている。フィン付構造受熱板(フィン状受熱板)および板状平滑構造(平板状)受熱板を具備した熱電発電ユニットのモデルをFig.1および2に示す。これらのモデルにおいて熱電発電ユニットの大きさは88 mm×88 mmで,Fig.1および2に示すように対称面性を考慮した1/4モデルを適用した。熱電発電モジュールは受熱板と水冷板に挟まれた構造となっている。このモデルにおいて,熱電発電モジュールの特性は,熱電発電モジュールが,均一な板状であるとみたした時の平均値を用いた。Table 1から5に寸法と実験や解析に用いた物性値を示す。

Model of type A with the fin structure heat collection plate: (a) overview and (b) TEG unit. (Online version in color.)

Model of type B with the plane plate structure heat collection plate: (a) overview and (b) TEG unit. (Online version in color.)

| Slab | Cross section: 1.7 m × 0.25 m

Distance from heat collection Cu plate: 1.95 m (fin structure), 1.96 m (plain plate structure) Temperature: 1323 K, 1373 K and 1429 K, Emissivity: 0.87 |

| Heat collection Cu plate | Type A: Fin structure size: 0.088 m ×

0.088 m × 0.025 m, Fin size: 0.004 m × 0.004 m × 0.010 m, Pitch between fins: 0.008 m, The number of fin: 11 × 11. Thermal conductivity: 400 W/m/K, emissivity: 0.95 Type B: Plain plate structure size: 0.088 m × 0.088 m × 0.015 m Thermal conductivity: 400 W/m/K, Emissivity: 0.95 |

| TEG module | Size: 0.044 m × 0.044 m × 0.0042 m × 4

elements (symmetry plane) Power output: 1/4·(λ/δ·A)·(Th-TC)2·Z=1/4·Ke·(Th-TC)2·Z W λ: 1.5 W/m/K, δ: 4.2 × 10–3 m, A: 2.5 × 10–3 m2 Th: Hot side temperature of the thermoelectric element, TC: Cold side temperature of the thermoelectric element, Z: Figure of merit K–1 = [a{(Th + TC)/2}2 + b{(Th + TC)/2} + c]/d a: 2.14 × 10–8, b: 1.8 × 10–5, c: 4.0 × 10–4, d: 2.4 |

| Water cooling Cu plate | Size: 0.088 m × 0.088 m × 0.014 m

Thermal conductivity: 400 W/m/K, emissivity: 0.1 Heat transfer coefficient: 2900 W/m2/K, Water temperature: 303 K |

| Thermal resistance between

Cu plate and TEG module |

0.05 × 10–3 m, 0.8 W/m/K |

| Ambient temperature | 303 K |

| Air fluid | ||

|---|---|---|

| Molecular weight | kg/kmol | 28.85 |

| Density | kg/m3 | Equation of state of ideal gas:

ρ = pop/(R/Mw)/T pop: 101325 Pa, R: 8.314 m2·kg/s2/K/mol, Mw: 28.966 kg/mol |

| Specific heat | J/kg/K | FLUENT Database: 100 K ≤ T < 1000 K Cp(T) = A1 + A2·T + A3·T2 + ··· + A8·T7 A1: 1161.482, A2: –2.36882, A3: 0.014855, A4: –5.03 × 10–5, A5: 9.33 × 10–8, A6: –1.11 × 10–10, A7: 6.54 × 10–14, A8: –1.57 × 10–17 1000 K ≤ T < 5000 K Cp(T) = B1 + B2·T + B3·T2 + ··· + B8·T7 B1: –7069.81, B2: –33.70605, B3: –0.05813, B4: 5.42 × 10–5, B5: –2.94 × 10–8, B6: 9.24 × 10–12, B7: –1.57×10–15, B8: 1.11×10–19 |

| Viscosity coefficient | Pa·s | FLUENT Database:

μ = 2.67 × 10–6/(Mw·T)1/2/σ2/Ωμ Ωμ = Ωμ(T*), T* = T/(ε/kb), σ: 3.711 × 10–10 m, ε/kb: 78.6 K |

| Thermal conductivity | W/m/K | FLUENT Database:

k = 15/4·R/M·μ·[4/15·Cp·Mw/R + 1/3] |

| Boundary | Conditions | Remarks | ||

|---|---|---|---|---|

| Ambient conditions inlet/outlet | Pressure fixed | Pa (gauge) |

0 | 303 K (inlet temperature) |

| Solid wall | Velocity fixed | m/s | 0 |

| Boundary | Heat transfer | Emissivity – |

Temperature |

|---|---|---|---|

| Plate | Natural convection | 1.0 | 1323 K, 1373 K, 1429 K |

| Heat collection plate | Material: Cu Natural convection | 0.95 | |

| Water cooling plate | Material: Cu Natural convection | 0.1 | |

| TEG module / Cu

plate interface |

Contact heat transfer fixed: 16000 W/m2/K | – | |

| TEG module | 0.0 | ||

| Outer boundary | 1.0 | 303 K |

| Slab size thickness | 250 mm |

| Slab size width | 750 mm – 1700 mm |

| Slab size length | 4100 mm – 9300 mm |

| Number of stand | 2 |

| Machine length | 31.5 m |

| Casting speed | – 1.6 m/min |

本研究ではFLUENT 14.0を用いて,CFDシミュレーションを行った。Fig.3および4に示す計算メッシュはマルチブロック構造格子から構成されている。700,000以上の格子点はGAMBIT 2.4.により作成した。このモデルでは,熱電発電ユニット近傍をより高精度に見積もるため,熱電発電ユニット周囲の格子点をその他の領域に比べ多く配置させた。乱流モデルとしてはRNG k-εモデルを用いた。ここで,kは乱流運動エネルギーであり,εは乱流運動エネルギーの散逸率である。輻射モデルとしては,S2Sモデルを用いた。CFDシミュレーションに適用した境界条件をTable 1に示す。

Numerical grid of type A: (a) overview and (b) TEG unit. (Online version in color.)

Numerical grid of type B: (a) overview and (b) TEG unit. (Online version in color.)

モデルを単純化するために,熱および流れの影響は定常状態で,冷却器において相変化は生じない。冷却剤は非圧縮性ニュートン流体とみなすと仮定した。熱電発電の解析は,FLUENTのユーザー定義関数(UDF)を用いることで行った。

2・3 熱電発電計算モデル熱電発電の基礎式は(1)および(2)2)で表される。

| (1) |

| (2) |

ここで,入熱Qaは熱電発電素子高温側表面の受熱量だが,熱電発電ユニットの高温側である受熱板表面の受熱量とほぼ等しい。Qdは熱電発電素子低温側表面から放熱される熱量である。αeはゼーベック係数,reはBi-Te熱電発電素子の内部電気抵抗,Ke は熱コンダクタンス,Iは電流である。これらの式は熱電発電素子の高温側接合部温度(Thj)と低温側接合部温度(Tcj)を境界条件として,ゼーベック効果とジュール熱を含んだ熱方程式から導かれる。また,これらの式は,ジュール効果により発生する熱とΔTjに起因して半導体を通る熱伝導による熱損失を考慮している。

熱電発電出力Pgは(3)式で表される。

| (3) |

ここでRLは外部負荷抵抗である。

また,re=RLの時,最大出力Pgmaxが得られ(4)式で表される。

| (4) |

ここで,ΔTjは熱電素子の高温側接合部と低温側接合部の温度差Thj-Tcjである。

高い熱電発電電力量を得るためには,大きな温度差ΔTjが必要となる。一方,熱電発電素子には耐熱温度があり,高温側接合部温度Thjは最高使用温度553 K以下で使用する必要がある。本熱電発電システムでは,上述のように,Qaは熱電発電素子表面への入熱であるが,言い換えると,それは主に熱源であるスラブからの輻射熱でもあるため,入熱Qaは(5)式としても表される。第一項は輻射熱,第二項は熱伝達に関するものであり,つまり,総熱流束qaは輻射の熱流束(qrad)と熱伝達(qht)で表される。

| (5) |

ここで,εは放射率,σはステファン・ボルツマン定数,Fは形態係数,Tsはスラブ表面温度,そして,Thは熱電発電ユニットの高温側受熱板表面温度,Aは熱電発電ユニットの受熱面積,ΔTはThと雰囲気温度Taの温度差,hは熱伝達率である。なお,熱電発電素子の高温側接合部温度Thjは本熱電発電システムの形態係数F,電流I,および,熱電発電ユニットの受熱板の熱伝導率から求められる。式(1)−(5)を用いて,熱電発電ユニットの温度および出力Pgmaxを数値計算した。連続鋳造ラインが稼働中は,熱電発電ユニットの受熱板はスラブからの輻射熱によって加熱されるが,水冷板は冷却しているため,熱電発電ユニットには温度差が生じ,電力を取り出すことができる。形態係数Fは微小面積dA1,dA2のなす角とそれらの間の距離rに依存する。形態係数Fは(6)式で表される。

| (6) |

ここで,Fig.5に示すように,φ1,φ1はそれぞれの表面領域の単位法線との間でなす角度であり,rは2つの領域間の距離である。

Geometry for view factor definition.

(5)式中の形態係数Fはスラブ幅,スラブと熱電発電ユニットの距離の関数として表され,距離に反比例する。また,面積との相関から入熱Qaはスラブ幅が広いほど大きくなり,すなわち,スラブ幅が広いと熱電発電ユニット出力は増大する2)。

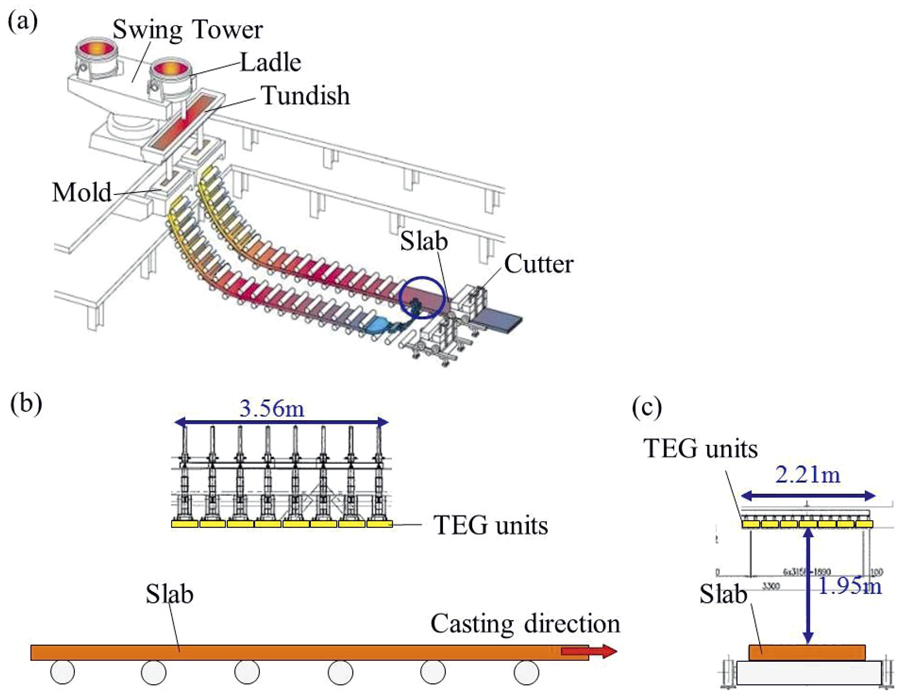

実機実証実験はJFEの連続鋳造ラインで行われた。Fig.6および7にJFEスチールの連続鋳造ラインに設置した熱電発電システムの概略図と写真を示す。Fig.8に設置した熱電発電ユニット配列の写真および模式図を示す。熱電発電システムは,熱電発電ユニットを56ユニット有し,それぞれの熱電発電ユニットには16個の熱電発電モジュールが入っている。また,熱電発電ユニット中の16個の熱電発電モジュールは直列接続されている。

Schematic illustration of TEG module, TEG unit and TEG system. (Online version in color.)

Thermoelectric generation system installed in the #3 continuous casting machine (The Keihin District of JFE Steel East Japan Works). (Online version in color.)

(a) Photograph and (b) schematic illustration of TEG units array. (Online version in color.)

161対のn型およびp型熱電発電素子からなるBi-Te熱電発電モジュールの大きさは50 mm × 50 mm × 4.2 mmである2)。Fig.9に熱電発電モジュールの高温側温度と変換効率および発電出力密度の関係を示す。熱電発電モジュールの高温側温度が553 K,低温側温度が303 Kの時に最大発電出力密度9.6 kW/m2,出力24 Wが得られ,その際の最大変換効率は7.2%である17)。熱電発電モジュールには耐久性の観点から使用温度範囲があり高温側で最大553 K,常用使用温度は523 K以下,低温側は最高423 Kとする必要がある。

Conversion efficiency and power output density for a TEG module as a function of hot-side temperature of TEG module with constant cold-side temperature at 303 K. (Online version in color.)

熱電発電ユニット中にあるそれぞれの熱電発電モジュールは受熱板と水冷板に挟まれ,温度差が生じても熱接触状況を良好に保つため,バネによって基準圧力1 MPaで押さえつけられている。熱電発電ユニットの銅製水冷板へ流す冷却水量は1.7×10−4 m3/sとした。熱電発電ユニットの銅製受熱板の大きさは400 mm×280 mmであり,放射率を約0.95とするよう無電解ニッケルめっきにて表面を黒色化処理した17)。

Fig.10に熱電発電ユニットの出力評価を行った赤外線ヒーターを用いたラボ実験装置の模式図を示す。熱電対を受熱板の側面に設けた孔に差し込み,受熱板温度を518 Kと523 Kに制御した。また,熱電発電ユニットへ投入する冷却水温度は298-303 Kに制御し,水量は1.5×10−4 m3/s−1.7×10−4 m3/sとした。熱電発電ユニットの出力を最適電流条件であるI=2.5 Aの条件で5回測定した。測定した電圧は,103.5 V,103.3 V,107.2 V,104.2 V,100.9 Vで,出力は259 W,258 W,268 W,261 W,252 Wだった。ここで,熱電発電ユニットの受熱板,冷却板の熱抵抗や熱電発電モジュールと受熱板,水冷板の接触熱抵抗を考慮すると,熱電発電ユニット中の熱電発電モジュールに生じる温度差は約200 Kで,この条件はFig.9中で熱電発電モジュールの高温側が503 Kの状態と近く,熱電発電モジュールの出力密度は6.4 kW/m2,出力は16 W,すなわち,熱電発電ユニットにおける出力は250 Wを超えると予測されたが,上記実験結果は,解析による推定結果とよく一致した1)。

Schematic illustration of the laboratory test bench setup for the power output evaluation of TEG unit. (Online version in color.)

Fig.7に示すように,熱電発電システムの大きさは3.56 m×2.21 m,スラブと熱電発電ユニット間距離はTable 1に示したように約1.95 mである。熱電発電ユニットの受熱板は連続鋳造スラブの輻射熱によって加熱される。Fig.8に示すように,熱電発電ユニットの受熱板を対称に配置し,フィン付受熱板と平板状受熱板が熱電発電ユニット出力に及ぼす影響を連続鋳造ラインにおける様々な操業条件下で実機実験を行うことで調査した。スラブの表面温度は約1073-1273 Kである。JFEスチール東日本製鉄所(京浜地区)の第3連続鋳造装置の仕様をTable 5に示す。

熱電発電ユニットの表面形状が熱電発電ユニット出力に及ぼす影響を調査するため,前述のモデルおよび条件で熱電発電ユニットの熱収支および出力密度を計算した。Fig.11,12,13に,フィン状および平板状の受熱板を有する熱電発電ユニットの受熱板,熱電発電モジュールおよび水冷板の熱流束分布の計算結果例を示す。解析領域において,熱源であるスラブ近傍の温度は高いが,熱電発電ユニット周囲温度は受熱板近傍を除くと約303 Kである。言い換えると,熱電発電システム周囲の雰囲気温度は熱電発電ユニットの受熱板温度より低く,従って,熱電発電ユニットの受熱板は自然対流により冷却されることになる。

Simulation results for heat flux distribution of heat collection plate: (a) upper surface, (b) side, (c) lower surface and (d) side surface of fins and (e) tip of fins. (Online version in color.)

Simulation results for heat flux distribution of TEG module: (a) upper surface, (b) side and (c) lower surface. (Online version in color.)

Simulation results for heat flux distribution of water cooling plate: (a) upper surface, (b) side and (c) lower surface. (Online version in color.)

Fig.14に,同じスラブ温度条件において評価したフィン状および平板状の受熱板を有する熱電発電ユニットに対する輻射熱流束qrad,熱伝達熱流束qht,および,総熱流束qaの計算結果を示す。qradは正の値を示すが,qhtは負の値を示し,従って,受熱板は輻射qrad起因で加熱され,熱伝達qht起因で冷却される。熱電発電ユニットの受熱板への輻射入熱は,フィン状受熱板の方が,平板状受熱板より大きいが,一方で,受熱板からの熱伝達による出熱はフィン状受熱板の方が,平板状受熱板より大きい。そして,総計では,フィン状受熱板を有する熱電発電ユニット中の熱電発電モジュールへの入熱は平板状受熱板を有する熱電発電ユニットのそれより小さくなることを表している。

Heat flux to heat collection plate by radiation (qrad), convection heat transfer (qht) and total (qa).

熱電発電モジュールの高温面から入熱する熱流束qaおよび低温面から出熱する熱流束qdおよび熱電発電出力密度pの計算結果をFig.15に示す。熱流束qaが大きくなるほど,熱電発電モジュールの高温側接合部温度Thjが高くなり,出力密度も大きくなることがわかる。また,フィン状受熱板を有する熱電発電モジュールの出力が,平板状受熱板を有する熱電発電モジュールの出力より小さいことがわかる。しかしながら,フィン構造の影響は明確ではないかもしれないので,フィン構造と平板構造の影響を以下の図に示す。

TEG module’s total heat flux (qa), the heat flux flowing out at the cold surface (qd) and the power output density (p) that have heat collection plate with fin structure (fin structure, filled symbol) or with plain plate structure (plain plate structure, open symbol). (Online version in color.)

Fig.16はスラブ幅が1.3 m~1.7 mの条件下で実機実証実験で得られた熱電発電ユニットの出力密度分布である。縦軸の頻度は熱電発電ユニットの出力密度の測定結果数を表している。実測した熱電発電ユニットの出力密度の平均は,平板状受熱板とフィン状の受熱板を有する熱電発電ユニットでそれぞれ1.37 kW/m2,1.12 W/m2であり,平板状受熱板を有する熱電発電ユニットの出力密度がフィン状の受熱板を有する熱電発電ユニットのそれより大きいことがわかる。

Experimental results of the TEG unit power output distributions of the heat collection plate with plain plate structure and fin structure.

Fig.17にフィン状の受熱板を有する熱電発電ユニットの出力密度と平板状受熱板を有する熱電発電ユニットの出力密度の実機実証実験結果を示す。また,図中には,計算結果も合わせて示している。これらの結果は,対称に配置したフィン状の受熱板と平板状受熱板を有する熱電発電ユニットで同時に得られた実験データの平均値を示したものである。Fig.16に示したように,平板状受熱板を有する熱電発電ユニットの出力密度がフィン状の受熱板を有する熱電発電ユニットの出力密度より大きく,実験値と計算結果の傾向はよく一致していることがわかる。

Relationship between power output of TEG unit of the heat collection plate with fin structure and with plain plate structure. (Online version in color.)

前述のように,輻射による熱電発電ユニットの受熱板表面への入熱は正の値である。受熱板表面の先端が輻射熱によって加熱されるとしても,その熱は熱電発電モジュールに取り込まれる前に受熱板を通過する必要があるが,一方で,熱電発電システム近傍の雰囲気温度は熱電発電ユニットの受熱板表面温度より低いため,熱伝達による熱電発電ユニットの受熱板表面への入熱は負の値である。従って,自然対流伝熱により熱電発電ユニットの受熱板は冷却される。たとえ,表面積が大きいフィン状の熱電発電ユニットの受熱板への輻射入熱が平板状の受熱板より大きい場合でも,フィン状の熱電発電ユニットの受熱板からの対流熱伝達による出熱が平板上の受熱板より大きいと,その結果として,平板状の受熱板を有する熱電発電ユニット中の熱電発電モジュールへの総入熱がフィン状の受熱板を有するそれより大きくなり得る。つまり,本検討では平板状の受熱板を有する熱電発電ユニットへの総入熱流束が,フィン状の受熱板を有する熱電発電ユニットより大きくなる。そして,より大きな入熱により,熱電発電ユニットの受熱板温度は上昇し,その結果,熱電発電素子間の温度差ΔTjも大きくなる。それゆえ,温度差の2乗に比例する熱電発電出力も,平板状の受熱板を有する熱電発電ユニットの方が大きくなる。

上述の計算結果および実機実証実験結果とその考察から,連続鋳造プロセスにおけるスラブからの輻射熱を活用した熱電発電性能に及ぼす熱電発電ユニットの受熱板構造の影響を調査した本検討範囲において,平板状の受熱板を有する熱電発電ユニットがよりよい特性を示すことが結論付けられた。

連続鋳造スラブからの排熱を回収するため,熱電発電実機実証実験システムをJFEスチール東日本製鉄所(京浜地区)の第3連続鋳造機に設置した。輻射熱を活用した熱電発電性能に及ぼす熱電発電ユニットの受熱板構造の影響を調べるため,本報では,フィン状および平板状の2種類の異なった形状を持つ熱電発電ユニットの受熱板を実験および解析により検討した。連続鋳造スラブからの輻射熱を活用した熱電発電に関して計算結果と実験結果の傾向はよく一致し,平板状の受熱板を有する熱電発電ユニットの熱電発電性能がフィン状の受熱板の熱電発電ユニットを有するものより優れていることを明らかとした。

本研究の一部は国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の省エネルギー革新技術開発事業の一環として行われたものである。