2018 Volume 104 Issue 2 Pages 98-106

2018 Volume 104 Issue 2 Pages 98-106

In our previous report (Tetsu-to-Hagané, 103(2017), 194), we investigated the microstructure of induction-heated SUJ2 steel. The austenitization was carried out at much higher temperatures (900-1000°C) than those typically being used at present in furnace heat treatment. It is worth noting that the fraction of retained austenite tended to be relatively high in induction-heated steels, which seem to be disadvantageous for the components of rolling bearing. In this study, the mechanical properties, in particular static and dynamic load capacities, were evaluated for the induction-heated steels containing 4 to 12 vol% undissolved carbide and austenitized at from 900 to 1000°C in order to establish the conditions for which the mechanical properties of SUJ2 steel are equal to or better than those of furnace heated SUJ2 steels.

Dimensional change over time, static load capacity and torsion fatigue life were evaluated. From the results, the conditions 900°C with 8 vol%, 900°C with 10 vol%, 950°C with 8 vol% and 950 with 12 vol% were found to be promising. Using these conditions, deep groove ball bearings were further fabricated, and rolling contact fatigue tests were conducted. Data obtained from these tests were statistically processed and the fatigue life of these bearings was found to be more than three times the predicted fatigue life. The performance can be closely related to the amount of each constituent such as tempered martensite, retained austenite and undissolved carbide.

転がり軸受の製造では軸受用鋼としてJIS4805:2008に規定されるSUJ2材が一般的に用いられる。通常,熱処理プロセスにおいて加熱は雰囲気を管理した炉の中で行われるが,省エネルギー化,省人化,低環境負荷などの観点から高周波誘導加熱(以後,IHと略す)を採用するプロセスが検討されている1)。ただし,IHでは単品処理が基本であり,炉による加熱と比較して生産性が低いので軸受1個あたりの熱処理の時間を短くする必要があり,これにより実際の製造においては加熱の温度が炉の場合での820~850°C程度よりかなり高くなることが避けられない。

前報では,IHによる均熱温度の範囲を900~1000°Cとした場合のSUJ2材の焼入れ焼もどし組織をまず調査した2)。操業で管理できるパラメータは均熱の保持時間と温度である。これらのパラメータを設定すると焼入れ後に残留している球状化セメンタイト(以後,炭化物と略す)の量が決まり,必然的にマトリクスの中に溶け込んでいる炭素量も決まる。併せて,均熱温度は焼入れ温度となる。つまり,均熱の保持時間に代えて,金属学的には残留炭化物量と均熱温度を焼入れ後の特性の支配的因子と見なす方が適切であると考えられる。

まず,均熱の時間と温度に対する残留炭化物量を予測する式を構築した(2・1を参照)。試験片の残留炭化物量はIH処理前には体積分率で15.6 vol%であるのに対して,均熱温度を900,950,1000°Cに設定した場合において試験片の残留炭化物量が4,8,12 vol%となるようにその式を用いて均熱の保持時間を調整し,焼もどし後硬さ,旧オーステナイト結晶粒度および残留オーステナイト量を測定した。硬さは720~760 HV,旧オーステナイト結晶粒度は9.0~10.5番程度であり,850°C程度で炉により加熱する方式で作製した試験片と大差はなかった。ところが,炉で加熱する場合よりも均熱温度がかなり高いために残留オーステナイト量が多くなりやすく,全体の9~17 vol%を占めた。残留オーステナイトは熱力学的に不安定であり,他の組織に変化することで寸法の経時変化を引き起こすため,その量をある許容値にまでに抑える必要がある。併せて,これは静的負荷能力や転動疲労寿命などの転がり軸受用の部品にとって重要な機械的特性にも影響すると考えられる。

そこで本研究では,炉で加熱する場合と同等以上の特性となるようなIH条件を探索した。残留炭化物量と均熱温度に着目して,寸法安定性,静的負荷能力,ねじり疲労強度および転動疲労寿命を評価し,焼入れ焼もどし組織における構成要素の量との関連について調べた。

(1)試験に供したSUJ2材の化学成分をTable 1に示す。すべての試験において同じロットのSUJ2材を用いた。

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu |

|---|---|---|---|---|---|---|---|---|

| 1.02 | 0.31 | 0.41 | 0.008 | 0.003 | 0.07 | 1.33 | 0.03 | 0.08 |

(2)周波数80 kHzの直列共振型高周波電源を用いて試験片をIH処理した。Table 2にIH条件を示すように,均熱温度T(°C)を900,950,1000°Cの3通りに設定し,前報で決定した残留炭化物量を予測する式2)

| (1) |

| IH condition | Austenitizing temperature (°C) | Holding time (s) | Volume fraction of undissolved carbide (vol%, calculated) |

|---|---|---|---|

| 900-4 | 900 | 316.0 | 3.4 |

| 900-8 | 900 | 58.0 | 8.4 |

| 900-10 | 900 | 29.0 | 10.1 |

| 900-12 | 900 | 11.0 | 12.1 |

| 950-4 | 950 | 65.0 | 3.7 |

| 950-8 | 950 | 15.0 | 8.0 |

| 950-12 | 950 | 3.0 | 11.7 |

| 1000-4 | 1000 | 10.0 | 5.1 |

| 1000-8 | 1000 | 4.0 | 7.9 |

| 1000-12 | 1000 | 0.7 | 11.9 |

を用いて,残留炭化物量がIH処理前の15.6 vol%から4~12 vol%となるように保持時間t(s)を調整した。表中の右端には予測された残留炭化物量を示す。なお,表中の左端には試験片の略称も併せて定義し,それぞれの数字は均熱温度と公称の残留炭化物量を意味する。

試験片の外径面の中央に熱電対を溶接し,試験片の温度を測定した。所望の均熱温度に到達するまではコイルの電流を一定とし,到達後にはコイルの電流をフィードバック制御することで試験片の温度を均熱温度に保持した。また,一部のIH条件では,試験片の内径面の温度も同時に測定し,外径面の温度が均熱温度に到達するのと同時に内径面の温度も均熱温度近くに達することを確認した。

(3)所望の保持時間の後,70°Cのコールドクエンチオイル(焼入強烈度H:約0.14 cm−1)に焼入れ,温度が100°Cに到達するまで冷却した。その後,240°Cで43 sの焼もどしをIH加熱で行い,大気放冷した(以後,この状態をIH処理後と呼ぶ)。このIH加熱の焼もどしにより,焼もどし炉での一般的な加熱条件(例えば,180°Cで2 h)における硬さ62 HRCと同程度の焼もどし後硬さが得られる。

(4)比較のために炉で加熱する方式でも試験片を作製した(以後,炉加熱品と呼ぶ)。850°Cの吸熱型変性ガス雰囲気中に試験片を30 min保持した後,(3)と同様に焼入れ,180°Cで2 hの焼もどしを行った。

(5)静止状態の軸受に過大な荷重が負荷されると,塑性変形によって軌道面に圧痕によるくぼみが生じ,回転精度の悪化や異音の発生が起こることで早期に軸受は損傷する。この静的負荷に抗する能力におけるマルテンサイト量の影響をより明確にするため,IH条件が950-4の試験片を焼もどす前にサブゼロ処理を施した試験片も併せて作製した。サブゼロ処理を施していない試験片と比較して,焼もどし後の残留炭化物量は変わらないが,残留オーステナイトが分解することでマルテンサイト量が多くなる。焼入れの後のサブゼロ処理では,試験片を液体窒素の中に30 min保持した。そして,(3)と同様の焼もどしを行った。

2・2 X線回折測定による構成要素の評価方法X線回折測定により試験片の焼入れ焼もどし組織における構成要素の量を評価した。外径60.3 mm,内径53.7 mm,高さ15.3mmのリング状の試験片をIH処理し,大気中で加熱することにより生じた脱炭による変質層を取り除くために電解研磨を行い,外径面から約50 μmを除去した。迅速型X線応力測定装置(リガク,PSPC/MSF-3M)によりCr-Kα線でその面の直径約2 mmの領域を照射し,電加速管の電圧を30 kV,電流を10 mAとした。

測定された回折プロファイルにおいて,残留オーステナイト{220}面とマルテンサイト{211}面の回折ピークの積分強度の比より残留オーステナイト量とマルテンサイト量の比を求めた。そして,残留炭化物量がTable 2に示したように既知であるため,試験片が残留炭化物,残留オーステナイトとマルテンサイトだけで構成されると仮定して残留オーステナイト量とマルテンサイト量を求めた。

2・3 経時変化に対する寸法安定性の評価方法軸受を高温下で長期にわたり使用すると残留オーステナイトが分解し,金属組織の経時変化による寸法変化が起こる。特に,軸受の内輪の膨張は使用中にクリープ損傷や焼付きを引き起こす原因となるため,寸法変化を適正な範囲内に抑える必要がある。

このため,加速試験による外径の寸法変化率の測定を行った。外径60.3 mm,内径53.7 mm,高さ15.3 mmのリング状の試験片をIH処理した後に外径60.0 mm,内径54.0 mm,高さ15.0 mmとなるように研削加工し,大気中において230°Cで2 h保持する加速試験を行った。外形の寸法の測定位置は試験の前後で同一とし,試験片1個に対して直交する2箇所の位置での外径を平均した。そして,それぞれの条件でIH処理した3個の試験片における平均値からそのIH条件での寸法変化率を求めた。

2・4 静的負荷能力に関する耐圧痕形成性の評価方法静止状態の軸受に過大な荷重が負荷されると軌道面に圧痕が生じるために,回転精度の悪化や異音の発生が起こる。このため,IH条件による静的負荷能力への影響を評価しておく必要がある。

セラミック球の圧下で形成される圧痕深さを比較し,耐圧痕形成性を静的負荷能力の指標と見なした。外径60.0 mm,内径52.0 mm,高さ15.3 mmの試験片をIH処理した後,その試験片から切り出した6×15×3 mmの平板を鏡面研磨し,その面に直径3/8インチの窒化ケイ素のセラミック球を421.3,599.9,822.9 Nの荷重で押し付けた。これらはヘルツ最大接触圧力Pmax(Pa)がそれぞれ4.0,4.5,5.0 GPaとなる場合に相当する。荷重を増加する速度を3 N/sとし,保持する時間を120 sとした。除荷後に3次元表面形状測定装置(ZYGO,New View 200)により圧痕深さを測定した。それぞれの荷重において測定した3個の試験片における平均値をその荷重での圧痕深さとした。

2・5 転動疲労寿命に関するねじり疲労強度の評価方法軸受が清浄油で潤滑され適正な負荷で使用されたとしても,内輪や外輪の軌道面には圧縮応力が繰り返し作用し,いつかは内部起点型はく離が起こり,使用できなくなる。しかし,実際において内部起点型はく離が起こるまでの総回転数は非常に大きな数であり3),この総回転数を単純に査定評価しようとすると長い試験時間が必要となる。一方,内部起点型はく離の初期き裂は表面層に作用する交番せん断応力により発生するとされているため4),ねじり疲労強度は転動疲労寿命の評価の指標にできると考えられる。このため,2・3と2・4の評価項目において炉加熱品と同等以上の特性となったIH条件を対象として,Fig.1に示す形状の試験片を作製し,超音波ねじり疲労試験を行った。

Specimen for ultrasonic torsion fatigue test.

高速にせん断応力を負荷することができる超音波ねじり疲労試験機の構成をFig.2に示す5)。ねじり振動コンバータの出力を拡大ホーンにより増幅し,試験片のR部に高いせん断応力を負荷する仕組みとなっている。

Schematic illustration of ultrasonic torsion fatigue tester.

3・3や4・3に後述するように,試験片は表面起点型の破断形態を示した。このため,試験片においては,表面粗さの影響をなくすためにIH処理後にR部を#800と#2000のエメリー紙で研磨し,粒径1 μmのダイヤモンド砥粒によりラッピング鏡面仕上げした。この試験片に対する超音波ねじり疲労試験の条件をTable 3に示すが,破断するまでの負荷回数が106回以上となるような低応力域に応力振幅を設定した。また,高速な負荷の繰り返しによる試験片の温度上昇を抑制するために間欠負荷とし,1010回で打ち切りとした。

| Load frequency | 20 kHz |

| Stress ratio | R = –1 |

| Load conditions (intermittent) | ①If load < 750MPa, duty 0.11 s ↔ pause 1.10 s when cycle < 1×107 duty 0.50 s ↔ pause 0.50 s when cycle ≥ 1×107 ②If load ≥ 750MPa, duty 0.11 s ↔ pause 1.10 s |

| Termination cycle | 1010 |

2・3~2・5のすべての評価項目において炉加熱品と同等以上の特性となったIH条件を対象として,呼び番号が6206の深溝玉軸受での 軸受寿命試験により転動疲労寿命を評価した。内輪と外輪を当該の条件でIH処理した後,SUJ2製の量産品の鋼球を用いて深溝玉軸受を作製した。

転動疲労寿命試験機の構成をFig.3に示す。中央部に支持軸受が固定されている回転軸の両端に試験に用いる軸受を圧入し,それらの軸受の外輪のそれぞれを試験機に取り付けた。荷重バネにより支持軸受を上向きに引っぱることで回転軸を介して試験に用いる軸受の内輪と外輪の間に所望の荷重を負荷した。そして,循環給油潤滑の状態に保ちながらTable 4に示す条件で回転軸を一定速度で回転させた。軸受の損傷は振動センサが検知し,試験機を停止させる仕組みとなっている。なお,試験時間が約1000 h以上となった場合には打ち切りとした。

Schematic illustration of rolling contact fatigue test rig.

| Bearing type | 6206C3 (ø62 × ø30 × 16) |

| Radial load | 6.86 kN |

| Maximum Hertzian contact pressure, Pmax | Inner ring-ball: 3.11 GPa |

| Outer ring-ball: 3.21 GPa | |

| Rotational speed | 3000 min–1 |

| Lubrication condition | Circulation lubrication with turbine oil VG56 |

| Termination time | ~ 1000 h |

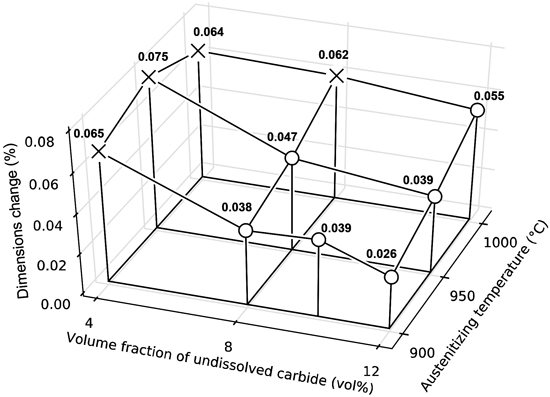

それぞれのIH条件で処理した試験片の寸法変化率の試験結果をFig.4に示す。均熱温度が高く残留炭化物量が少ないほど寸法変化率が大きい傾向が認められた。炉加熱品の寸法変化率は0.060%であり,図中の○印はそれより小さな寸法変化率であったことを表し,×印はそれより大きな寸法変化率であったことを表す。IH条件が900-8,900-10,900-12,950-8,950-12,10000-12の試験片が炉加熱品と同等以上の寸法安定性を持つと判定された。

Influence of austenitizing temperature and volume fraction of undissolved carbide on dimensions change over time.

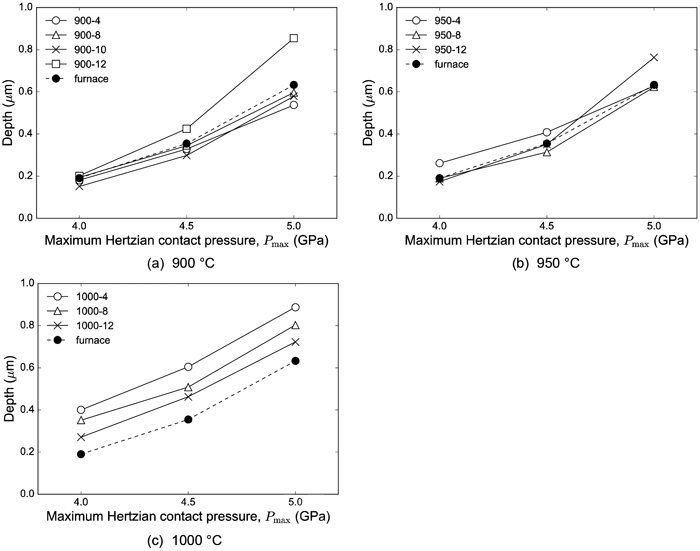

それぞれのIH条件で処理した試験片の圧痕深さの試験結果をFig.5に示す。IH処理での均熱温度で分けて,図中に●印で表す炉加熱品の圧痕深さと比較している。

Influence of austenitizing temperature and volume fraction of undissolved carbide on concave depth of ceramic ball indentation. Temperatures of IH heating are (a) 900°C, (b) 950°C and (c) 1000°C, respectively.

IH条件が900-4,900-8,900-10の試験片においては圧痕深さが荷重によらず炉加熱品よりも浅いために,炉加熱品と同等以上の静的負荷能力を持つと判定された。IH条件が900-12,1000-4,1000-8,1000-12の試験片においては圧痕深さが荷重によらず炉加熱品よりも深いために,同等未満の静的負荷能力を持つと判定された。ところが,均熱温度が950°Cの3つの試験片では圧痕深さの大小が炉加熱品との間で荷重によって逆転するために優劣を判定することができなかった。そこで,新たな評価基準を設けることでヘルツ最大接触圧力に基づいて耐圧痕形成性を評価することにした。

静止中の軸受に過大な荷重が負荷された場合,転動体と軌道面の永久変形の量の合計が転動体の直径の約10−4倍以上になると使用中に振動や異音が発生するとされているため6),永久変形の量はそれ以下に抑える必要があると考えられる。転動体をセラミック球として試験を行ったために永久変形は軌道面に相当する試験片の側だけに生じる。このため,軌道面と転動体の永久変形の量がほぼ等しいことに注目し6),圧痕深さをδ(m)として,2δがセラミック球の直径Dw=9.53 mmの10−4倍となるヘルツ最大接触圧力Pmaxを静的負荷能力と見なすことにした。log(δ/Dw)はlog Pmaxに対して直線的となることが知られているためにFig.5の測定点に対してlog Pmaxとlog(δ/Dw)を直線回帰し,2δ/Dw=10−4となるヘルツ最大接触圧力を算出した。

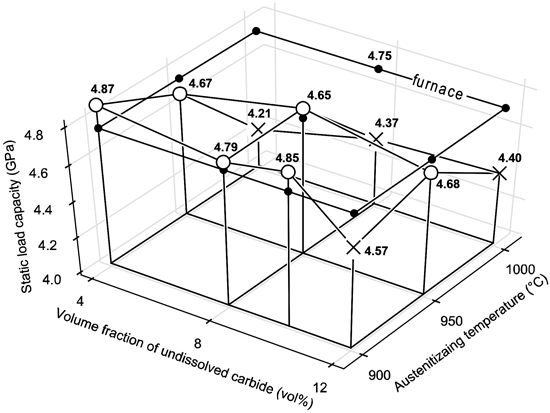

それぞれのIH条件で処理した試験片の静的負荷能力の結果をFig.6に示す。炉加熱品の結果を●印で併せて示した。残った3つのIH条件の中でIH条件が950-4,950-12の試験片においては静的負荷能力が炉加熱品での値4.75 GPaより小さくなったが,その差はわずかであるため,母平均に差があるということを有意水準5%で検定した。図中の○印は炉加熱品の静的負荷能力と比較して同等以上であると判定されたことを表し,×印は同等未満であると判定されたことを表す。

Influence of austenitizing temperature and volume fraction of undissolved carbide on static load capacity.

3・1と3・2の評価結果より,IH条件が900-8,900-10,950-8,950-12の試験片が炉加熱品と同等以上の特性であることがわかった。このため,これらのIH条件で処理した試験片に対して超音波ねじり疲労試験を行った。試験後の試験片の破断面を観察し,表面起点型の破断形態を示したデータだけを用いることにした。

ねじり疲労強度の試験結果をFig.7に両対数のグラフで示す。測定点のばらつきが大きいため,それぞれの試験片において応力振幅Δτ(Pa)と破断するまでの負荷回数Nの間の関係が,aとC(Pa)を定数として

Ultrasonic torsion fatigue lives of IH and furnace heated specimens.

の形の式で与えられると仮定して結果を整理した。図中の直線は最小2乗法で求めたそれぞれの試験片に対する回帰直線を表す。試験を行った応力振幅の範囲内においてこれらの回帰直線から算出される負荷回数を比較すると,当該のIH条件で処理したすべての試験片の負荷回数は点線で表された炉加熱品の負荷回数より多く,炉加熱品と同等以上のねじり疲労強度を持つと判定された。

3・4 転動疲労寿命の評価結果3・3の評価結果より,IH条件が900-8,900-10,950-8,950-12の試験片のすべてが炉加熱品と同等以上のねじり疲労強度を持つことがわかった。このため,これらのIH条件で処理した内輪と外輪で作製した深溝玉軸受の軸受寿命試験を行った。

転動疲労寿命の試験結果をTable 5に示す。試験に用いた深溝玉軸受のすべてで試験時間が1000 h以上となったために打ち切りとした。一群の同じ軸受を同一条件で個々に運転したとき,その中の90%の軸受が転動疲労による損傷を起こさずに回転すようなる総回転数で10%寿命を定義すると,1000 hで打ち切られたデータが7個あるとした場合の10%寿命は95%の信頼水準で481 hと統計的手法7,8)から推定される。

| IH condition | Number of specimens | Test time (h) (all tests were terminated before failure) |

|---|---|---|

| 900-8 | 7 | up to 1293, 3515, 3515, 3739, 3739, 3785, 3785 |

| 900-10 | 8 | up to 1122, 1122, 1227, 1227, 1228, 1228, 1136, 1136 |

| 950-8 | 7 | up to 1076, 1098, 1098, 1116, 1116, 1159, 1159 |

| 950-12 | 7 | up to 1104, 1150, 1150, 1153, 1153, 1434, 1784 |

| Furnace | 8 | up to 1015, 1015, 1045, 1045, 1292, 1292, 1303, 1303 |

JIS B 1518においては,10%寿命が1×106回となるような荷重を基本動定格荷重とし,基本動定格荷重に基づいて予測した10%寿命を基本定格寿命と定義する。呼び番号が6206の深溝玉軸受の基本動定格荷重を軸受形状から計算すると19.5 kNとなり9),基本定格寿命が荷重の3乗に反比例して短くなるとすると10),軸受寿命試験における荷重を6.86 kNとしたため,その荷重に対する基本定格寿命は2.30×107回である。一方で,軸受寿命試験においては回転速度3000 min−1に対する10%寿命は481 h×3000 min−1=8.66×107回となった。したがって,試験に用いた深溝玉軸受の10%寿命は基本定格寿命の3.8倍である。

3・5 機械的特性の評価結果の総合的まとめ3・1~3・4で得られた評価結果をTable 6にまとめる。○印は炉加熱品の特性と比較して同等以上であると判定されたことを表し,×印は同等未満であると判定されたことを表す。なお,−印は判定のための試験を行っていないことを表す。

| Dimension stability | Static load capability | Torsion fatigue life | Rolling contact fatigue life | |

|---|---|---|---|---|

| 900-4 | × | ◯ | – | – |

| 900-8 | ◯ | ◯ | ◯ | ◯ |

| 900-10 | ◯ | ◯ | ◯ | ◯ |

| 900-12 | ◯ | × | – | – |

| 950-4 | × | ◯ | – | – |

| 950-8 | ◯ | ◯ | ◯ | ◯ |

| 950-12 | ◯ | ◯ | ◯ | ◯ |

| 1000-4 | × | × | – | – |

| 1000-8 | × | × | – | – |

| 1000-12 | ◯ | × | – | – |

均熱温度が900~1000°Cで残留炭化物量が4~12 vol%の範囲において,炉加熱品と同等以上の特性となるようなIH条件は900-8,900-10,950-8,950-12であることがこの表よりわかる。

前章で述べた評価結果に対する焼入れ焼もどし組織における構成要素の量の影響について考察する。2・1で述べたサブゼロ処理を施した試験片の結果と併せて,それぞれのIH条件で処理した試験片を2・2で述べたX線回折測定法により評価した結果をTable 7に示す。ただし,

| (2) |

| Volume fraction (vol%) | |||

|---|---|---|---|

| Undissolved carbide | Retained austenite | Tempered martensite | |

| 900-4 | 4 | 14.5 | 81.5 |

| 900-8 | 8 | 11.2 | 80.8 |

| 900-10 | 10 | 10.5 | 79.5 |

| 900-12 | 12 | 8.6 | 79.5 |

| 950-4 | 4 | 17.9 | 78.1 |

| 950-8 | 8 | 13.1 | 78.9 |

| 950-12 | 12 | 10.7 | 77.3 |

| 1000-4 | 4 | 16.9 | 79.1 |

| 1000-8 | 8 | 16.5 | 75.5 |

| 1000-12 | 12 | 14.8 | 73.2 |

| 950-4 (sub-zero treated) | 4 | 5.0 | 91.0 |

であるために独立な変数は2つである。

4・1 寸法安定性に関する考察IH処理後のSUJ2材の寸法変化に対しては残留オーステナイトの分解とマルテンサイトの分解の2つの効果が寄与する。寸法変化の程度はそれぞれ残留オーステナイト量とマルテンサイト量に比例すると考えられるため,それらを変数として重回帰分析を行った。求められた重回帰式は

| (3) |

となり,係数の符号から残留オーステナイトは膨張に寄与し,マルテンサイトは収縮に寄与していることがわかる。実際,0.94 mass%の炭素鋼の熱膨張曲線において,100~150°Cで起こる収縮は焼入れマルテンサイトからε炭化物が析出することで焼もどしマルテンサイトに変わることに起因し,220~250°Cで起こる膨張は残留オーステナイトの部分的な分解に起因すると考えられている11)。

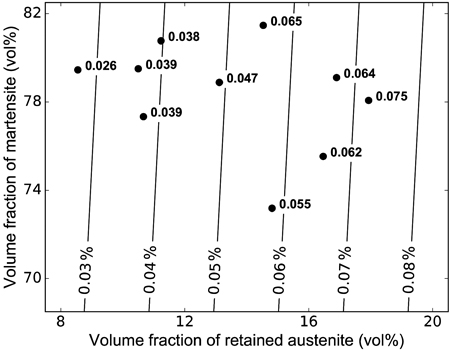

寸法変化率に対する残留オーステナイト量とマルテンサイト量の影響をFig.8に図示する。図中の直線群は式(3)の重回帰式より算出された寸法変化率を表す。比較のため,それぞれのIH条件で処理した試験片での寸法変化率を●印で表した。

Influence of volume fraction of undissolved carbide and retained austenite on change in dimensions.

試験片のすべてにおける残留オーステナイト量の範囲は8.6~17.9 vol%であり,マルテンサイト量の範囲は73.2~81.5 vol%である。このため,係数を掛けて,寸法変化率に対する寄与はそれぞれ0.041~0.086%と−0.012~−0.014%となる。つまり,これらの試験片においては,マルテンサイトは約0.013%の一定な収縮を引き起こすが,残留オーステナイトは量に比例して大きな膨張を引き起こし得る。このため,寸法変化率においては残留オーステナイト量が主な支配的因子である。そして,炉加熱品の寸法変化率は0.060%であるため,残留オーステナイト量が15%より少ない場合,炉加熱品と同等以上の寸法安定性を持つことがこの図よりわかる。

4・2 静的負荷能力に関する考察静的負荷能力に関しても同様に残留オーステナイト量とマルテンサイト量を変数として重回帰分析を行うと,求められた重回帰式は

であった。また,マルテンサイト量と残留炭化物量を変数に取り直すと,式(2)を代入して,

であり,いずれの式においても係数の大きさからマルテンサイト量が残留炭化物量や残留オーステナイト量よりも静的負荷能力における支配的因子となることがわかる。

静的負荷能力に対するマルテンサイト量の影響をFig.9に示す。図中にはサブゼロ処理を施した試験片の結果を併せて○印で表し,IH条件が950-4の試験片の結果とは直線で結んだ。IH条件が950-4の試験片を焼入れた後,これにサブゼロ処理を施すと,残留オーステナイトが分解することでマルテンサイト量は相対的に増加するが,残留炭化物量は変わらないので式(2)において残留炭化物量は定数とみなすことができ,これらの試験片の中間のマルテンサイト量に対して静的負荷能力は直線で補間されると考えたためである。

Influence of volume fraction of martensite and undissolved carbide on static load capacity.

保持温度で結果を分類すると,900°C,950°C,1000°Cとなるにつれて静的負荷能力は低くなる傾向がある。焼入れ温度が高くなることで残留オーステナイト量が増加し,逆にマルテンサイト量が減少するためと考えられる。一方,残留炭化物量に関しては特別な傾向が認められない。

4・3 ねじり疲労強度に関する考察SUJ2材において,長寿命~超長寿命疲労となるような大きさの応力振幅に設定して回転曲げ疲労試験を行うと内部起点型の破断を起こす12)。引張・圧縮であるモードIの負荷においては介在物に対する感受性が高く13),内部に存在する介在物から初期き裂が発生するためだとされている。これに対して,超音波ねじり試験ではせん断であるモードIIの負荷となるため,介在物が破断の起点となることはまれで,破断するまでの負荷回数が105回以下となるような高応力域の場合と同様に表面起点型の破断形態になったと考えられる。このような差はばね鋼においても見られ,破断するまでの負荷回数が105~108回の場合の試験において,回転曲げ疲労においては介在物が関与する頻度が高くなるのに対して,繰り返しねじり疲労においては介在物が起点となる破断は起こらないことが報告されている14)。

また,SUJ2材において,人工的に表面に欠陥を導入した試験片に対して回転曲げ疲労試験を行うと,試験片中の残留オーステナイトの量が多いほど破断するまでの負荷回数は多くなる15)。これは繰り返し応力により残留オーステナイトが加工誘起変態し16),相変態誘起き裂閉口が起こっているためであり,本研究でのねじり疲労強度の評価においても同様の現象が影響していると考えられる。

つまり,表面において初期き裂が発生するが,その進展において残留オーステナイトによる相変態誘起き裂閉口が起こる。このため,炉で加熱する場合よりもIH加熱の場合の試験片においては残留オーステナイト量が多いために破断までの負荷回数が多くなったと考えられる。

4・4 転動疲労寿命に関する考察ねじり疲労強度の評価結果より,900-8,900-10,950-8,950-12のIH条件で処理した内輪と外輪を用いて作製した深溝玉軸受が炉加熱により作製した深溝玉軸受と同等以上の転動疲労寿命を持つことが推測された。しかし,IH処理を行った範囲内において深溝玉軸受の軸受寿命試験はすべて打ち切りとなった。このため,基本定格寿命はすべての軸受で同じと推定され,使用上の優劣を判定することができず,焼入れ焼もどし組織における構成要素の量との関連を考察することができなかった。

4・5 焼入れ焼もどし組織における構成要素の量の影響の総合的まとめIH処理後のSUJ2材は主に残留オーステナイト,マルテンサイトと残留炭化物で構成され,本研究での評価項目においてはそれらの量にだけ着目し,寸法安定性に対しては残留オーステナイト量が主な支配的因子であり,静的負荷能力に対してはマルテンサイト量が主な支配的因子であるという理解しやすい結果となった。

一方,残留炭化物の直接的な影響は認められなかったが,IH処理前の炭化物には焼入れの際にマトリクスの中に溶け込んでいる炭素量を調整する役目があるということが指摘される。まず,残留オーステナイト量とマルテンサイト量の比が変化し,残留炭化物量が少ないほど,つまりマトリクスの中に溶け込んでいる炭素量が多いほど残留オーステナイト量は多くなる傾向となる。次に,IH処理後におけるマルテンサイトの中の炭素量を規定するだけでなく,マルテンサイトそのものの機械的特性にも影響する15)。つまり,残留炭化物量は残留オーステナイトとマルテンサイトに対して量的および質的両面から影響を及ぼしている。

また,これらの構成要素の中で残留炭化物は最も硬いが脆いという特性を持ち,機械的特性に影響しても不思議ではない。ところが,他の鋼においては焼入れされた段階で炭化物が残留していない状態で使用されるため,軸受用鋼の特殊性ゆえに参考となる研究がほとんど見当たらない。SUJ2材の機械的特性に関する数少ない研究において,残留炭化物量が約8 vol%付近で最適となり,それが残留オーステナイトやマルテンサイトに関係するとされ,残留炭化物による直接的な影響には否定的である17–19)。しかし,長期にわたって使用する場合の疲労寿命に対しては影響があると考えられ,残留オーステナイトやマルテンサイトそのものの寄与と残留炭化物そのものの寄与を分離して,残留炭化物の量と粒度による影響の有無を明らかにする予定にしている。

IH処理における均熱温度の範囲を900~1000°Cとし,残留炭化物量を4~12 vol%としたSUJ2材において,加速試験における寸法変化率,セラミック球の圧下に対する耐圧痕形成性,超音波ねじり疲労試験におけるねじり疲労強度および呼び番号が6206の深溝玉軸受での転動疲労寿命を測定し,炉加熱品の試験結果と比較した。

1)これらの評価項目のすべてにおいて炉加熱品と同等以上の特性となったIH条件は,均熱温度が900°Cのときに残留炭化物量8,10 vol%の場合と,均熱温度が950°Cのときに残留炭化物量が8,12 vol%の場合であった。これらのIH条件で作製した深溝玉軸受の10%寿命を統計的手法から推定すると,計算で求めた基本定格寿命の3倍以上となった。

2)加速試験から評価した寸法安定性に対しては残留オーステナイト量が主な支配的因子である。一方,耐圧痕形成性から評価した静的負荷能力に対してはマルテンサイト量が主な支配的因子である。

本稿をまとめるにあたり御指導を頂いた三重大学教授 高橋裕先生に感謝致します。