2018 Volume 104 Issue 4 Pages 187-200

2018 Volume 104 Issue 4 Pages 187-200

This paper presents an overview of the recent works on dynamic strain aging (DSA) of Fe-Mn-C austenitic steels including Hadfield and twinning-induced plasticity (TWIP) steels. First, a model of the DSA mechanism and its controlling factors are briefly explained in terms of Mn-C coupling and dislocation separation. Then, we introduce the effects of DSA on mechanical properties such as work hardening capability, uniform elongation, post-uniform elongation, and fatigue strength. Specifically, we note the pinning effect on extended dislocation for the work hardening, the Poretvin-Le Chatelier banding effect on damage evolution for the elongation, and the crack tip hardening/softening effect on crack resistance for the fatigue strength. We believe that this overview will help in designing advanced high-strength steels with superior ductility and fatigue resistance.

1882年にHadfield鋼が開発されて以来,Fe-Mn-Cオーステナイト鋼の高加工硬化能の起源は鉄鋼科学における歴史的研究課題の一つである1–7)。Fig.1(a)に一例として,Fe-18Mn-1.2Cオーステナイト鋼(本論文における化学組成表記はすべてmass%)の応力ひずみ応答を示す。広い温度範囲で,高い加工硬化能および延性−強度バランスを維持するところに特徴がある。この高加工硬化能に関する研究は,近年のFe-Mn-C基双晶誘起塑性(TWIP:TWinning-Induced Plasticity)鋼の開発により大きく加速した8,9)。著しい加工硬化発現のキーファクターは双晶変形と動的ひずみ時効(DSA:Dynamic Strain Aging)である。積層欠陥エネルギー(SFE)が極めて小さい場合(20 mJ m−2周辺)は,双晶変形が最重要因子である10–12)。双晶変形と加工硬化の関係については,その理論2,13,14)から応力ひずみ応答の精緻な予測シミュレーション12)まで,定量的な研究成果が高い信頼性をもって報告されている。しかし,温度上昇などでSFEが上昇するとともに変形双晶形成の臨界応力が上昇し,かつ固溶炭素量が多い場合は,加工硬化へのDSAの寄与が大きくなる15,16)。このDSAと加工硬化の関係については,双晶変形の影響に比してまとまった議論が少ない。20 mJ/m2より有意に高いSFEを有する高炭素含有型高Mn鋼の加工硬化を包括的に理解するためには,この鋼種におけるDSA研究の現況をレビューすることで,その主要影響因子を整理することが必要である。

Example of stress–strain response: Case of a Fe-18Mn-1.2C austenitic steel (mass%) with different deformation temperatures.10)

一般的な鉄鋼材料およびNi-C合金におけるDSAは,固溶原子と転位の運動速度の相対関係によって理解される。つまり,転位運動が速すぎると炭素などの固溶原子は転位に偏析できず,ピニング効果が発現しない。例えば,NakadaとKehはDSA発現時の特徴である応力ひずみ線図上のセレーション*1に注目し,侵入型固溶原子によるDSA発現の活性化エネルギーとセレーションの開始ひずみを相関づけて以下の式を示した22)。

| (1) |

*1 セレーションとは,応力ひずみ線図上に現れる鋸刃上の流動応力の上下動のことである。Fig.1において273 K以上の応力ひずみ線図上にも同様のセレーションが確認される。Fig.1のセレーションはDSAに起因するが,セレーション発現の原因は必ずしもDSAだけではない。例えば,オーステナイト鋼を始めとしたFCC合金では双晶変形17),動的析出3,18),マルテンサイト変態19–21)なども原因として挙げられる。セレーションとDSAを対応づけるときは,変形組織の特徴や応力ひずみ応答の温度依存性と合わせて検討するべきである。

ここで,

Fe-Mn-C基オーステナイト鋼におけるセレーションも固溶炭素拡散によるDSAであることが明らかになっている3)。しかし,DasturとLeslieはオーステナイト中の炭素による固溶強化量に着目し,単純な炭素原子単体によるDSAだけでは顕著なDSA由来の加工硬化を説明しないことを指摘した。この問題を解決するため,Mn-C対の影響が議論された3,23)。さらにLeeら24)は,オーステナイト中の炭素拡散速度にも注目し,室温でDSAが発現するためには特殊な機構が必要であり,転位拡張が影響している可能性を指摘した。つまり,Fe-Mn-Cオーステナイト鋼では,上述の通常DSAの影響因子に加えて,侵入型原子−置換型原子引力相互作用(i-s相互作用)とSFEがDSAの挙動に強く影響する。

Fe-Mn-Cオーステナイト鋼でDSAが起こるとき,その影響は加工硬化のみならず,その他様々な機械的性質に及ぶ。このため,Fe-Mn-Cオーステナイト鋼のDSAは現象の一側面を見ただけでは,その本質を誤って理解する可能性がある。よって,本稿ではFe-Mn-Cオーステナイト鋼におけるDSAの大観を示すため,現在提案されている機構,影響因子,ならびにその関連現象を包括的に示す。

Fe-Mn-Cオーステナイト鋼のDSA機構として,Mn-C対のMn部分の転位への再配向によるピニング機構,炭素による後続部分転位ピニング機構,Mn-C対密度上昇による積層欠陥部分のピニング機構など種々報告されている。これら様々な機構の詳細についてはDe Coomanらの解説記事9)に詳しく述べられている。ここでは,近年提案されたDSA機構の中で最も被引用数が高いLeeらのモデル24)について紹介する。

従来DSAの考え方の一つとして,障害物における転位運動の待機時間が重要視される。転位運動の待機時間に炭素が転位に偏析することでDSAが発現する。転位運動に必要な時間の大半が障害物での待機時間であると仮定して,転位運動の待機時間は,転位運動の平均自由行程Lを転位の平均転位運動速度vdで除することで得られる。

| (2) |

平均転位運動速度と巨視的変形の関係は,一般的なひずみと転位運動の関係式

| (3) |

に基づき,(3)式を時間微分することで,

| (4) |

として得られる。ここで,ρmは可動転位密度*2,bはバーガースベクトル,lは平均の転位運動距離である。(2)式および(4)式から,転位運動の待機時間は以下で表現される25–27)。

| (5) |

*2 式(3-5)における転位密度は,理論的には運動転位密度(Moving dislocation density)である。しかし,運動転位と非運動転位はその場観察以外で判別不可能なので,可動転位密度が実験値として用いられる。

この転位運動の待機時間に基づき,炭素の拡散速度と転位運動速度の相対関係からDSA発現条件を議論する。しかし,オーステナイト鋼における室温での炭素の拡散速度では,この相互作用時間中にDSAが起こりがたい。

一方,Leeらは転位運動と炭素運動の関係に加えて転位拡張とMn-C対の影響を導入し,オーステナイト鋼でもDSAが室温で起こりうることを示した。具体的には,Fig.2に示すDSA発現モデルを提案した。まず,固溶炭素はオーステナイト格子の正八面体位置を安定サイトとする(Fig.2(a))。先行部分転位が炭素存在位置を掃くと,イントリンシック積層欠陥が形成され,炭素が見かけ上正四面体位置に遷移する(Fig.2(b))。正四面体位置に存在する炭素は不安定であるので,容易に正八面体位置に戻る。ここで,炭素が正四面体から正八面体位置に戻る条件は2つである。①後続部分転位が同位置を掃く。②自発的に炭素が一原子分ジャンプする。①が起こる場合,各原子運動は完全転位が運動した結果と等しく,DSAが起こらずに転位が運動する場合と同じ状態なので,転位ピニング効果はない。②において全ての置換型原子と炭素間に同じ相互作用力が働くならば,炭素ジャンプは後続部分転位のバーガースベクトルトと等価な三方向の何れかに向かってランダムに起こる。しかし,Mn-C間の相対的に大きな引力相互作用を仮定すると,炭素は上記三方向のうち,Mnが存在する方向に優先的にジャンプする(Fig.2(c))。理解を助けるため,ここで議論しているMnと炭素の三次元的相対位置関係をFig.2(d)に示す。以上の過程により,積層欠陥中のMn-C対の密度が上昇し,拡張転位運動が阻害される(Fig.2(e))。まとめると,炭素に対してMnのような強い引力が働く置換型原子が大量に存在し,かつ後続部分転位が掃く前に炭素の正四面体から正八面体へのジャンプが起こる場合,先行部分転位が炭素位置を掃くたびにMn-C対密度が高まるので,拡張転位がピニングされ,DSAが発現する。

Schematics for the DSA mechanism proposed by Lee et al.24) (a) Mn-C octahedral complex in the octahedron cell (red solid and dashed circles) with one C atom (red filled circle). The carbon atom is located between two close-packed (111) planes. (b) The C atom is transferred to a tetrahedral site by shear displacement for a partial dislocation. (c) The C atom is transferred back to a nearby octahedral site owing to the low activation energy for reorientation of the Mn-C complex. (d) Three-dimensional view of the atom movement.10) (e) Dislocation pinning by increasing Mn-C couple density.24) Reproduced with permission from Acta Materialia, 59, 6809-6819 (2011) Copyright 2011, Elsevier. (Online version in color.)

上述のモデルでは,従来DSAへの影響因子に加えて,転位拡張幅およびMn-C対の密度が考慮すべきパラメータとなる。これらを考慮するため,Leeらは(5)式の待機時間の代わりに,「先行部分転位が掃いた後に,同一箇所を後続転位が掃くまでの時間」,を考えた。一本の転位と一つの侵入型位置のみを対象とすると,この時間は

| (6) |

となる。ここでdは転位の拡張幅である。この時間の間にある確率で炭素原子が正四面体位置から正八面体地にジャンプすればDSAが発現する。あるすべり面上の一つの転位がピン止めされるときDSAが発現するとすれば,確率問題として,(I)あるすべり面上の積層欠陥の面積SSFと(II)積層欠陥面積あたりのMn-C対の数密度ρcを考慮する必要がある。SSFとρcの積は,あるすべり面内における積層欠陥-Mn-Cの組み合わせが存在する総数となる。つまり,(6)式にこの総数をかけた時間がMn-C対と転位の相互作用可能な時間となり,以下の式で表現される。

| (7)*3 |

*3 文献24)では(7)式は,

式中SSFは転位密度と転位の拡張幅から実験的に算出できるパラメータである24)。多量のMnを含む鋼の場合,ρcはあるすべり面の面積あたりの置換型原子数密度に炭素の原子分率をかけたものに等しいとする24)。この機構における炭素運動では,DSA発現のためには正四面体位置から正八面体位置へのシングルジャンプのみが必要とされるので,シングルジャンプの活性化エネルギーに基づいて必要とされる時間を見積もると,(7)式にて算出される相互作用時間で十分DSAが発現する24)。また本機構により,Al添加によるDSAの抑制もSFE上昇の観点から定量的に説明される24,28)。

このようにFe-Mn-Cオーステナイト鋼においてもDSAが発現し,転位運動を阻害する。拡張転位がピニングされる場合,デピニングされる前に転位が増殖を開始するならば,塑性ひずみあたりの転位密度が大きくなる。このため,DSA発現時には加工硬化率が高くなる。Table 1に示すように,Fe-Mn-Cオーステナイト鋼におけるひずみあたりの転位密度増加量は,他のFCC金属と比較して著しく大きく29),上記議論を支持している。

| Material | Reference | Deformation | K (m–2 per unit strain) |

|---|---|---|---|

| Aluminum | 30) | Torsion | 2.9 × 1015 |

| Copper | 30) | Torsion | 3.1 × 1015 |

| Copper | 31) | Compression | 1.5 × 1015 |

| Nickel | 32) | Torsion | 2.0 × 1015 |

| γ phase of type 304 austenitic stainless steel | 33) | Rolling | 1.3 × 1015 |

| Carbon-free TWIP | 34) | Tension | 4.0 × 1015 |

| Hadfield steel | 29) | Tension or compression | 1.7× 1016 |

一般金属材料では転位運動の熱活性化過程に由来して,流動応力はひずみ速度の上昇とともに増加する。しかし,Fig.3(a)に示すように,Fe-Mn-Cオーステナイト鋼では流動応力および引張強度がひずみ速度増大とともに低下する35–41)。この流動応力および引張強度の変化は主に加工硬化能の低下に起因する(Fig.3(b))。これをNegative Strain Rate Sensitivity(NSRS)と呼ぶ。NSRSの原因として,転位運動速度上昇によるDSAの抑制24,37,38)と高速変形における双晶変形の抑制36,40)の二つが挙げられる。

Negative strain rate sensitivity of (a) tensile strength and (b) work hardening exponent in Fe-22Mn-0.6C and Fe-22Mn-0.6C-1.5Al TWIP steels.40) Reproduced with permission from Materials Science and Engineering A, 607, 551-558 (2014) Copyright 2014, Elsevier. (Online version in color.)

2節の議論より,DSAが時間依存の現象であり,ひずみ速度の上昇とともに抑制されることは容易に理解される。また,ひずみ速度上昇にともなって転位易動度が低下していることもひずみ速度急変試験から明らかとなっている(Fig.4(a))*4。Fe-Mn-Cオーステナイト鋼において,このひずみ速度増加にともなう転位易動度の低下および顕著な加工硬化能の低下を同時に説明する現象はDSAしかない。

(a) Results of a representative strain rate jump experiment in an Fe-12Mn-1.1C Hadfield steel.38) In this Hadfield steel, negative strain rate sensitivity appears in a strain rate ranging from 10–5 to 10–2 s–1. Correspondingly, serrated flow disappears at the strain rate of 10–1 s–1. (b,c) Variation of deformation twin density and spacing against strain rate in Fe-22Mn-0.6C and Fe-22Mn-0.6C-1.5Al TWIP steels.40) Reproduced with permission from Scripta Materialia, 59, 1103-1106 (2008) Copyright 2008, and Materials Science and Engineering A, 607, 551-558 (2014) Copyright 2014, Elsevier. (Online version in color.)

*4 ひずみ速度急変直後は可動転位がピン止めされている状態のままなので,流動応力はひずみ速度急変により上昇する。一方,大きなYield toothが現れたあとの定常状態の流動応力は,ピン止めされていない転位の運動に支配されている。このため,NSRSが発現するひずみ速度領域において,ひずみ速度急変前後の定常状態の流動応力は低下する。

一方,双晶変形とNSRSの関係は,Fig.4(b)に示す変形双晶量の測定事実に基づいている。双晶量減少にともなう双晶間隔の低下(Fig.4(c))により,Dynamic Hall-Petch効果8,14)が抑制され,加工硬化率が低下したと解釈されている36,40)。しかし,一般に双晶変形はひずみ速度上昇にともない促進される42)。FCC双晶変形はBCC系に比べてひずみ速度に鈍感であるものの,特に高速変形時に現れるという点は変わらない43)。つまり,双晶変形がひずみ速度増大にともなって抑制された事実そのものが従来知見と合致しない。この問題に対してまだ結論は出ていないが,以下の機構を考慮することで変形双晶量のひずみ速度依存性が説明される。双晶変形は流動応力が低下したとき,臨界応力を満たすことができないので抑制される。また5節に詳述するが,著者らは炭素のピニング効果による転位拡張15,16)や,炭素由来の転位プラナリティ上昇による双晶シアーの臨界分解せん断応力低下8)によって双晶変形が促進される機構を提案している。これらはともにDSAに関係している。仮にDSAがNSRDの主因子であるとするならば,流動応力は低下するので双晶変形は抑制される。また,DSAが抑制されれば,転位への炭素集積やピニング効果も抑制されるので双晶変形は抑制される。変形双晶量がDSA抑制を経て減少すれば,さらに加工硬化率は低下するので,これがFe-Mn-Cオーステナイト鋼における変形双晶量とNSRSの明瞭な相関の原因である可能性が高い。

Fe-Mn-Cオーステナイト鋼におけるDSAでは,セレーション開始ひずみの結晶粒径依存性にも特徴的な傾向がある。Table 2にセレーション開始ひずみの結晶粒径依存性を示す44)。DSAに由来するセレーション開始ひずみは,一般に結晶粒径の低下にともない小さくなる。しかし,Fe-Mn-Cオーステナイト鋼では増加の傾向を示す。Fig.5(a)に種々な粒径を有するFe-17Mn-0.6C TWIP鋼の応力ひずみ応答を示す。矢印にて示されるように,粒径低下にともなってセレーション開始ひずみが増加している。この挙動を理解するために,まずDSA起因のセレーション開始ひずみの粒径依存性の一般的な考え方について概説する。侵入型固溶元素由来のDSAでは,(1)式におけるm値は単純な転位密度増大率の影響を表している*5。この考え方は積層欠陥やMn-C対の影響を導入しても変わらない。つまり,通常金属材料では,結晶粒微細化によって,粒界が転位源として働き,ひずみあたりの転位密度増大率が大きくなるためにm値が大きくなる。結果として,結晶粒径低下にともないセレーション開始ひずみが小さくなる。しかし,Fe-Mn-Cオーステナイト鋼に対して(1)式に基づきFig.5(b)のようにプロットすると,粒微細化にともないm値が増加していることがわかる。換言すれば,ひずみあたりの転位密度の増大率が粒微細化によって低下していることが示唆されている。Fe-Mn-C TWIP鋼の変形初期において,細粒鋼は粗大粒鋼よりも低い転位密度を示す事実が実際に報告されている45)。この従来金属と異なる転位密度と粒径の関係に起因して,Fe-Mn-Cオーステナイトにおけるセレーション開始ひずみと結晶粒径dの関係は,転位密度を媒介変数として,以下のように表現される44,46)。

| (8) |

| Alloy (mass%) | Crystal structure | Type of solute atom | Grain size (μm) | Temperature (K) | εc with grain size refinement | Ref. |

|---|---|---|---|---|---|---|

| Al-3Mg | FCC | Substitutional | 15 ~ 600 | 213 ~ 308 | Decrease | 47) |

| Al-0.7-Mg-0.4Si | FCC | Substitutional | 46 ~ 650 | RT* | No change | 48) |

| Al-0.9Mg | FCC | Substitutional | 90 ~ 300 | 273 ~ 283 | Decrease | 49) |

| 293 ~ 393 | No change | 49) | ||||

| Al-4Mg | FCC | Substitutional | 13 ~ 61 | RT | Decrease | 50) |

| Cu-(15~30)Zn | FCC | Substitutional | 50 ~ 300 | 250 ~ 340 | Decrease | 51) |

| Cu-30Zn | FCC | Substitutional | 4 ~ 200 | 373, 418 | Decrease | 46) |

| Cu-5Sn | FCC | Substitutional | 20 ~ 200 | 350 | Decrease | 52) |

| Fe-0.08C | BCC | Interstitial | 23 ~ 104 | 371 | Decrease | 53) |

| Fe-0.2C | BCC | Interstitial | 10 ~ 50 | 373 ~ 523 | Decrease | 54) |

| Fe-18Cr-12Ni-2Mo | FCC | Substitutional | 40 ~ 125 | 523 ~ 923 | Decrease | 55) |

| Fe-17Mn-0.6C | FCC | Interstitial | 3.5 ~ 44 | 273, 294 | Increase | 44) |

*RT: Room Temperature

(a) Grain size dependence of critical strain for the onset of serrated flow in a Fe-17Mn-0.6C TWIP steel (d: grain size)44). Critical strain for the onset of serrated flow plotted against (a) strain rate and (c) grain size, based on Eq. (8). Reproduced with permission from Philosophical Magazine Letters, 92, 145-152 (2012) Copyright 2011, Taylor & Francis.

*5 置換型元素由来のDSAでは空孔密度が元素拡散に重要な役割を有する。このため,ひずみと空孔密度増加率が考慮される。しかし侵入型固溶原子は副格子中で運動するので,空孔を考慮する必要がない。

ここで,pは転位密度と塑性ひずみ,粒径の関係における定数項をまとめたものである46)。Fig.5(c)に示すように,Fe-Mn-Cオーステナイト鋼におけるセレーション開始ひずみの対数と粒径の対数の関係は負の線形関係を示している。つまり,(8)式の関係によく合致しており,転位密度変化に基づく上述議論が妥当であることを示している。

DSAによって拡張転位における積層欠陥中の点欠陥24)または後続部分転位56)が炭素によってピニングされると仮定すると,拡張転位運動に起因するεマルテンサイト変態(FCC→HCP)および双晶変形*6に対してDSAは相互作用があると考える。TWIP効果の原因となる双晶変形だけでなく,変態誘起塑性(TRIP:TRansformation-Induced Plasticity)効果の原因となる変形誘起εマルテンサイト変態57–59)も高Mnオーステナイト鋼の加工硬化を制御するために重要である。

*6 FCC双晶およびεマルテンサイトはともに{111}面上のイントリンシック積層欠陥の集合体であり,その成長は先行部分転位運動によって進行する。これら2つの違いはイントリンシック積層欠陥の積層規則のみである。

まずは,DSAが及ぼすεマルテンサイト変態への影響60)を示す。Fig.6はFe-17Mn-0.3C-xSi合金におけるセレーション開始ひずみのSi濃度依存性を示している。すべてのSi濃度でセレーションが現れているが,注目点はSi添加によってセレーション開始ひずみが上昇していることである。この挙動を理解するために,まずFe-17Mn-0.3C-xSi合金の特徴について簡単に述べる。通常の低SFE材料で観察されるように,転位すべり変形が塑性変形を支配する場合は先行部分転位と後続部分転位が共同的に運動し,完全転位運動と同じせん断ひずみを与える(Fig.6(b))。一方Fe-17Mn-0.3C-xSi合金では,応力助長εマルテンサイト変態*7,61)が起こり,降伏応力がεマルテンサイト変態の臨界応力によって支配されている62)。この場合,転位すべりの臨界応力に達するまで,塑性ひずみの大部分が変形誘起εマルテンサイト変態によって与えられる。換言すれば,先行部分転位運動によってのみ塑性変形が進行する(Fig.6(c))。この現象がセレーションの挙動に影響を与える因子は2つある。

Selective appearance of DSA and ε-martensitic transformation60). (a) Stress–strain curves of three austenitic alloys with different ε-martensitic transformabilities. The red arrows indicate critical strain for the onset of serrated flow. Schematics for dislocation motions when (b) slip and (c) ε-martensitic transformation occur. (d) Relationship between critical strain for the serration and critical stress for slip. (e) Experimental evidence proving the correlation between DSA and critical stress for slip in the Fe-17Mn-0.3C-xSi alloys. Reproduced with permission from Philosophical Magazine, 92, 3051-3063 (2012) Copyright 2012, Taylor & Francis. (Online version in color.)

*7 変形誘起マルテンサイト変態は,降伏を支配する応力助長変態(Stress-assisted transformation),降伏後に塑性ひずみが与えられることで発達した転位組織が核となって形成するひずみ誘起変態に区別される(Strain-induced transformation)61)。

①2節で示したように,Fe-Mn-Cオーステナイト鋼におけるDSAは拡張転位を構成する積層欠陥(またはモデルによっては後続部分転位)をピニングする現象であるので,先行部分転位運動で塑性変形が進行する限り,DSAに由来したセレーションは現れない。

②εマルテンサイト変態に対応する原子せん断変位は,拡張転位が収縮しないため転位増殖を伴わない。このため,εマルテンサイト変態が塑性変形を支配する場合はひずみあたりの転位密度増加率が著しく小さい。

つまり,応力助長εマルテンサイト変態が起こる場合のセレーション発現条件は,(A)応力がすべりの臨界応力に達し,(B)その後,セレーション発現に必要な転位密度上昇分の塑性ひずみが与えられることである。Fig.6(d)はこの発現条件を模式的に示している。この考え方に則ると,すべり変形開始後の塑性ひずみと転位密度増加の関係が合金組成に依存しないならば,セレーションの開始応力とすべり変形の臨界応力に線形関係があるはずである。この線形関係は実際にFig.6(e)のプロットにより実験的に示されている。よって,DSA由来のセレーションは,変形誘起εマルテンサイト変態が塑性変形を支配するときには現れないと考える。

次にDSAの双晶変形への影響15,16)を紹介する。BCCなど他の結晶系と異なり,FCCにおける双晶変形は有意な塑性変形の後に起こる42)。つまり,Fe-Mn-Cオーステナイト鋼におけるFCC双晶と応力助長εマルテンサイト変態の大きな違いは,転位すべり変形による塑性ひずみ後に発現するか否かである。転位すべり変形後に起こる双晶変形では,上記応力助長εマルテンサイト変態に対するDSAの効果は期待されない。ここで注目する点は転位の拡張幅である。転位の拡張幅は応力負荷により,静的な状態よりも大きくなる(Fig.7(a, b))63,64)。さらに,DSAによる後続部分転位や積層欠陥部分のピニング効果を考えると,先行部分転位のみが運動して拡張幅が大きくなることが想定される(Fig.7(c))。この拡張幅増大に関係する変形双晶形成に対するモデルとして,転位の無限拡張という考え方がある64)。変形双晶は毎{111}面上に並んだイントリンシック積層欠陥の集合体であるので,せん断応力によって転位の拡張幅が粒径に達し,このように拡張した転位が増えて並べば,自ずと安定構造として双晶変形となる,と解釈されている64)。一般的な数十μm程度の結晶粒径を想定した場合の転位の無限拡張による双晶変形発現の臨界せん断応力τTwは以下の式で表される64)。

| (9) |

Schematics of dislocation separation (a) under static condition, (b) under stress, and (c) under stress with a DSA effect15). (d) Stress-strain curve of an Fe-8Mn-1.1C steel at 473 K. (e) Occurrence of deformation twinning at a relatively high SFE after 20% tensile-straining with the same deformation condition as (d). (Online version in color.)

ここでγはSFE,bpは部分転位のバーガースベクトルである。上述のDSAによる転位拡張幅増大は,この転位の無限拡張を通して変形双晶形成の臨界応力を低下させる可能性がある。この考え方は,高Mnオーステナイト鋼において,固溶炭素が存在すると変形双晶形成が著しく容易になる問題8,15,16,65)に一定の理解を与える。例えば,Fig.7(d)の試験条件におけるSFEはオーステナイト鋼では55 mJ/m2程度と比較的高く,一般に双晶変形が起こるとされる上限SFEである30~40 mJ/m2,66–68)を有意に超えている。この条件において,セレーションは約9%ひずみで開始する。セレーション開始直後である10%引張変形の段階では,変形双晶はほぼ観察されない15)。しかしFig.7(e)に示すように,DSA由来のセレーション開始後である20%ひずみまで変形すると,多量の変形双晶が現れる。このセレーション開始ひずみ,高SFE,双晶形成の関係は,DSAによる後続転位または積層欠陥の点欠陥のピンニング効果によって定性的に理解される。

ここまではDSAについて加工硬化に関わる現象を概説した。しかし,DSAは加工硬化だけでなく,伸びにも影響する。特に局部伸びはDSA発現時に有意に低下する。この伸びの低下を理解する上で重要な現象がPortevin-Le Chatelier(PLC)変形である。DSAが関与するPLC変形の場合,変形集中帯の形成および伝ぱが現象の本質である点においてLüders変形の特徴と類似している。一番の相違は,PLC変形では変形集中帯の形成が繰り返し起こる点である。PLC変形の特徴を,Fig.8(a)に示すFe-18Mn-0.6C TWIP鋼の応力ひずみ応答上のセレーションの詳細から説明する。変形初期から中期では,加工硬化をともなう階段状の曲線をしている(Fig.8(b, c))。そして変形後期では激しい応力の上下動をともなう(Fig.8(d))。階段状の応力ひずみ応答が現れるとき,その階段一サイクルに対応してFig.8(e)に示す変形集中帯の伝ぱが観察される69)。変形後期では複数の変形集中帯が現れる70)とともに,転位増殖のバーストまたはデピニングに起因した応力低下が高頻度で起こるため,セレーションの挙動は不規則となる69)。

(a) Stress-strain curve of an Fe-18Mn-0.6C TWIP steel, and (b,c) enlarged graphs. (e) PLC banding and its propagation during the tensile deformation taken by thermography69).

これらPLC変形に起因する変形集中帯の形成/伝ぱが原因で,応力/ひずみ集中が大きい試料側部の表面の角部近傍に微小損傷が発生する(Fig.9(a-c))。より組織的に特定すると,Fig.9(d)に示すように,弾性ミスフィットが大きい,粒界ならびに変形双晶界面が損傷形成の優先サイトとして働いている70)。Fig.9(e)のX線CT実験は,それら表面損傷が連続的に発生・伝ぱし,破壊を誘発している様子を示している。結果としてこの鋼種では,わずかにネッキングをした後にPLC変形帯に沿ったせん断型の破壊を呈する71)。Alを添加するとDSAが抑制されるので,Al添加型Fe-Mn-C TWIP鋼ではPLC変形に起因した表面損傷発達は観察されない(Fig.9(f))。具体的な局部伸びの値をTable 3に示す。Al添加によるDSA抑制に対応して,局部伸びが改善している70)。つまり,局部伸びが要求されるときは,化学組成,変形温度ならびにひずみ速度に対してDSAが過剰に現れないように留意する必要がある。

(a) In situ images of a side of a tensile specimen during deformation. Positions 1 and 2 clearly show cracks. (b,c) Corresponding DIC strain and strain rate contour maps. (d) Microstructural feature of the microcracks. A, B, and C indicate damages at grain boundary junctions, deformation twins, and inclusions, respectively. X-ray CT images of damage growth in (a) Fe-18Mn-0.6C and (b) Fe-18Mn-0.6C-1.5Al TWIP steels70). Reproduced with permission from Acta Materialia, 131, 435-444 (2017) Copyright 2017, Elsevier. (Online version in color.)

| Steel | Reduction ratio of width, (wu–wf) / wu | Reduction ratio of thickness, (tu–tf) / tu | Reduction ratio of area, (Au–Af) / Au | |||

|---|---|---|---|---|---|---|

| Average | Standard deviation | Average | Standard deviation | Average | Standard deviation | |

| 0Al | 0.041 | 0.015 | 0.049 | 0.020 | 0.093 | 0.029 |

| 1Al | 0.079 | 0.025 | 0.114 | 0.020 | 0.189 | 0.025 |

| 1.5Al | 0.119 | 0.008 | 0.147 | 0.023 | 0.259 | 0.022 |

wu, tu and Au: width, thickness and area of the uniformly deformed region. wf, tf and Af: width, thickness and area of the fractured region.

6節で概説したPLC変形による変形局在化の効果が強く現れるとき,DSAは局部伸びだけでなく均一伸びも低下させることがある。延性材料は以下の条件を満たすとネッキングを開始する。

| (10) |

ここでσtは真応力,εtは真ひずみである。右辺は加工硬化率を表している。このネッキングの開始点が均一伸びに対応する。通常の金属材料では,Fig.10(a)のType Iのように,転位密度増大などによる加工硬化現象と,動的回復などによる加工軟化現象の競合でマクロな硬化/軟化傾向が決定されるため,徐々に加工硬化率が低下し,最後には(10)式を満たしてネッキングする。一方,Fe-Mn-Cオーステナイト鋼では,Fig.10(a)のType IIのように変形後期まで十分に加工硬化率が高く,ネッキング直前に急激に加工硬化率が低下し,破断する。この急激な加工硬化率低下の原因は,転位組織の変化ではなく,微小損傷の発達である。さらに言及すると,前述の試料表面での微小損傷発生だけでなく,試料内部での変形進行にともなう微小損傷の増殖・蓄積にも起因する72)。Fig.10(b-d)に微小損傷の量,サイズならびに分布のひずみ依存性を示す。これら微小損傷ボイドの形成サイトの一つは,上述の局部伸びの低下の場合と同じく,粒界である(Fig.10(e))。このように,Fe-Mn-Cオーステナイト鋼では微小損傷が均一変形の段階から有意に発達し,大塑性ひずみが与えられたときに,その密度やサイズが急激に上昇する。この微小損傷の急激な発達が著しい加工硬化率低下の原因である。この損傷由来の加工硬化率低下は,Dynamic Hall-Petch効果やBailey-Hirschの関係などの組織発達に基づく予測値よりも著しく小さい均一伸びを引き起こす。

(a) Schematic for characteristics of ductile fracture behavior on stress-strain response in general alloys and TWIP/TRIP steels72). Void size distribution in a Fe-22Mn-0.6C TWIP steel at (b) 25, (c) 45, and (d) 70% strains measured by X-ray CT experiments. (e) Void nucleation site. Reproduced with permission from Acta Materialia, 136, 1-10 (2017) Copyright 2017, Elsevier. (Online version in color.)

上述した損傷由来の加工硬化率低下の影響は,DSA以外の加工硬化特性が低いとき,より顕著に現れる。まずはTWIP効果により,DSA以外の加工硬化が大きいFe-23Mn-0.6C TWIP鋼における伸びのひずみ速度依存性に注目されたい(Fig.11(a))。Fe-23Mn-0.6C鋼では,ひずみ速度低下によってDSAを促進すると,加工硬化率が上昇して均一伸びが上昇する。一方,比較的高SFE(57 mJ/m2)であり,かつ高濃度炭素を含むため顕著なDSAを示すFe-33Mn-1.1C鋼では,ひずみ速度の低下とともに加工硬化率は増加するものの均一伸びが低下する(Fig.11(b))。微小損傷の発達は,PLC変形による塑性ひずみの局所化の程度に依存する。DSA由来のPLC変形によるひずみ局所化は,転位増殖のバーストによる局所応力緩和,転位のデピニングによる局所軟化,またはすべり誘起表面起伏による応力集中によって引き起こされるので,その変形集中度はDSA以外の加工硬化によって抑制される。よって,加工硬化に寄与する双晶が変形初期から容易に現れる低SFEのFe-23Mn-0.6C鋼では,PLC変形誘起損傷の影響が変形後期に現れる。このように双晶変形などの異なる加工硬化機構が支配因子として共存する場合は,DSAは加工硬化率の増大に対応して均一伸び改善に寄与することもある。しかし,Fe-33Mn-1.1C鋼のように,比較的SFEが高く,かつ炭素濃度が上昇することでDSAが加工硬化機構の主因子として働いている場合,PLC変形誘起損傷が変形の初期から発達し,均一伸びを低下させる。均一伸びを低下させるほどPLC変形によるひずみ局所化が著しいと,微小損傷発達による加工硬化低下はもはや応力ひずみ測定上では検出されず,見かけ上は(10)式を満たさずに延性破壊が起こる。

Strain rate sensitivity in (a) Fe-23Mn-0.6C-0.035Nb-0.035Ti TWIP steel37) and (b) Fe-33Mn-1.1C austenitic steel73). Reproduced with permission from Materials Science and Engineering A, 696, 220-227 (2017) Copyright 2017, and Scripta Materialia, 141, 20-23 (2017) Copyright 2017, Elsevier. (Online version in color.)

Fe-33Mn-xC鋼では,ひずみ速度依存性と同様の傾向が炭素量依存性にも表れる。Fig.12(a)はDSAの影響が小さいひずみ速度域である10−2 s−1で引張試験をした結果である。このひずみ速度域では,炭素添加による加工硬化上昇に起因して,均一伸びは炭素量とともに増大する。一方,10−5 s−1では,1.1%から0.6%へ固溶炭素量を減少させると段階的に均一伸びが改善する。0.6%以下に炭素量が低下すると,(10)式の加工硬化と伸びの関係に基づいて,均一伸びが低下する73)。このように伸びは炭素量に依存して大きく変化するが,Fig.12(c)に示すように,すべての条件において破壊様式はディンプル破面をともなう延性破壊である。よって,Fe-Mn-Cオーステナイト鋼の均一伸びは,(10)式に基づくマクロな加工硬化率に依存するネッキング条件と,SFE,炭素量ならびに炭素の易動度に依存するPLC変形誘起のひずみ局所化挙動,そして組織界面分布に依存する微小損傷発達挙動によって系統的に理解される。

(a) Carbon concentration dependence of stress-strain response at strain rates of (a) 10–2 and (b) 10–5 s–1 in an Fe-33Mn-xC steel (x=0, 0.3, 0.6, 0.8, and 1.1). (c) Fracture surface of the Fe-33Mn-1.1C steel specimen which showed premature failure at the strain rate of 10–5 s–1 73). Reproduced with permission from Scripta Materialia, 141, 20-23 (2017) Copyright 2017, Elsevier.

Fe-Mn-Cオーステナイト鋼に限らず,DSAは疲労き裂進展抵抗にも重要な役割を有する。多くの場合,鉄鋼材料の疲労限は疲労き裂の停留限界によって決定される74)。この疲労き裂が介在物などの微視的応力集中源から発生すると仮定した場合,疲労き裂停留限界応力拡大係数

| (11)*8 |

*8 この式はオーステナイト鋼に対しては少し補正が必要であるが,硬さで整理可能である点は変わらないので,硬さと疲労き裂停留限界の従来整理を示すため便宜的にここでこの式を示す。

ここで,Hvはビッカース硬さ,

(a) Stress amplitude-fatigue life relationship in Fe-30Mn-3Si-3Al and Fe-23Mn-0.5C TWIP steels. Replica images of the specimen surface at (b) 1.8×106, (c) 1.0×107, (d) 3.0×107 cycles80). Reproduced with permission from International Journal of Fatigue, 94, 1-5 (2017) Copyright 2016, Elsevier.

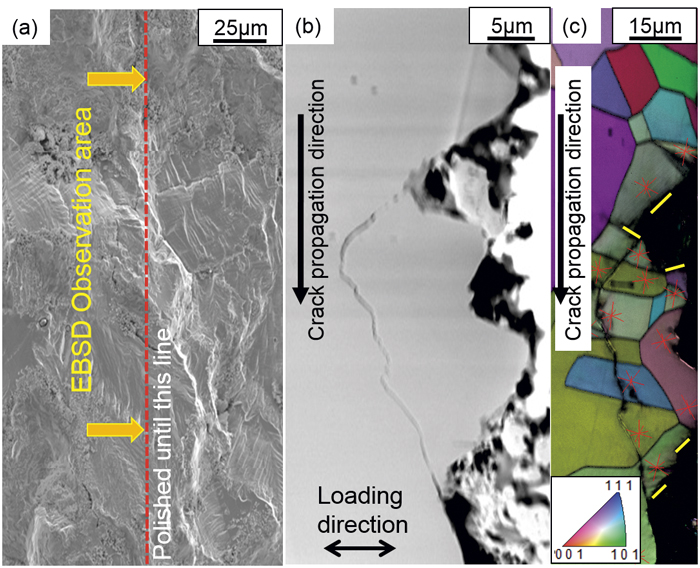

DSAは疲労き裂先端を硬化させて停留現象を助長するだけでなく,き裂進展経路も変化させる。DSAは硬化後のデピニングによって転位運動を局所化させるので,特定すべり面上に疲労損傷が蓄積しやすく,すべり面に沿ったき裂進展を誘起する(Fig.14)。このようなき裂進展経路の屈曲は,いわゆるき裂面粗さとなる。疲労き裂進展において,き裂面粗さは粗さ誘起き裂閉口現象として,き裂進展速度を低下させる重要因子として認識されている81–83)。このため,DSAが誘起されるとき裂面が粗くなり,疲労き裂進展速度が遅くなる84)。まとめると,DSAはき裂先端部分の試験中における硬さ上昇およびき裂進展経路の屈曲によって疲労特性を向上させる働きがある。

Appearance of fatigue crack roughness associated with DSA in an Fe-23Mn-0.5C TWIP steel. The crack length is (a) fracture surface, (b) cross-sectional image, and (c) corresponding RD-IPF map84). Reproduced with permission from International Journal of Fatigue, 99, 1-12 (2017) Copyright 2017, Elsevier. (Online version in color.)

本稿では,Fe-Mn-Cオーステナイト鋼のDSAについて従来鋼の知見とは異なる点を概説した。DSAは一般に加工硬化特性を上昇させる一方,青熱脆性や表面しわの原因となるため,用途によって金属学的理解に基づき制御する必要がある。しかし,Fe-Mn-Cオーステナイト鋼は従来知見とは制御因子が異なるため,DSAの制御による機械的性質の設計のためには,本鋼種の近年の研究成果を把握する必要がある。特に,「積層欠陥エネルギー」および「Mn-C対」の影響は従来鋼にはなく,重要である。本稿が引張強度から疲労強度までの材料強度を対象として,今後の先進高強度鋼の合金設計・使用条件設計の指針確立の助けとなれば幸いである。

本稿はJSPS科研費(JP17H04956,JP16H06365)の助成を受けて作成された。また,本稿をまとめるにあたり,鉄鋼協会「鉄鋼中の軽元素と材料組織および特性」研究会(主査:大阪府立大学・沼倉宏教授)での議論に大きな影響を受けた。この場を借りて深謝いたします。

(1)式は,炭素が拡散により転位をピン止め可能な転位運動速度をvcとした以下の式に基づく。

| (12) |

ここで,Dは炭素の拡散係数,rは炭素雰囲気の有効半径である。(4)式と組合せ,以下のように記述できる。

| (13) |

D0は頻度因子である。HamらA1)が提案するようにひずみと可動転位密度を以下の式で結ぶことができる。

| (14) |

αは定数である。(13)式に(14)式を代入し,動的ひずみ時効の開始ひずみがセレーションの開始ひずみとすれば,臨界ひずみを含む式として以下が得られる。

| (15) |

ここでm以外の定数項はすべてKとしてまとめている。実験的に確認されているセレーション開始ひずみの侵入型固溶元素濃度依存性A2)を(15)式に反映すると,最終的に(1)式が得られる。