2018 Volume 104 Issue 9 Pages 472-479

2018 Volume 104 Issue 9 Pages 472-479

Coal compatibility in coke strength is known as the effect that good combination of coals gives high strength coke and bad one gives the opposite in comparison with the strength expected from their average properties. To understand the phenomena of compatibility, we studied a correlation between adhesive strength and surface properties of semi-cokes obtained by heat treatment of coals at 500 °C. As a result, we found that when the difference in surface tension between two semi-cokes was large, the strength of coke produced from the mixture of the two raw coals became low. The same tendency was also observed in laboratory scale carbonization tests and this effect was rationalized by high interfacial tension between two semi-cokes in the case that the difference in the surface tension was large, and accordingly, adhesive strength of the interface became low. To apply these findings to a multi-component coal blending technique used for commercial coke production, we proposed a new blending factor, the interfacial tension of a heat-treated coal blend which was derived from surface tensions of semi-cokes from coals in a coal blend, so that deterioration of coke strength was confirmed in commercial oven operation by increasing interfacial tension while other average properties of the blend were kept constant. This new technology enables us to evaluate more precisely the coal compatibility and to select the good combination of coals, which can contribute to the production of high strength coke and effective usage of coking coal resources.

石炭の相性は,コークスの製造において,これまで未解決となっている課題である。この相性とは,配合炭の平均性状から推定されるコークス強度と,その配合炭を乾留して得られたコークス強度との間にズレを生じさせる「配合効果」として知られている。例えば,Fig.1 のように,二種類の石炭を配合した際,コークス強度がそれぞれの単味炭より得られたコークスの強度の加重平均値より高位(良い相性),もしくは低位(悪い相性)となることがある。

Coal compatibility effect in two component coal blend.

この石炭の相性について,Miyazuらは,石炭の軟化溶融温度域の重なりの影響を指摘しており,軟化溶融温度域の重なりが大きいもの同士を組み合わせると,そのコークス強度は単味炭のコークス強度の加重平均値よりも高くなり,逆に,軟化溶融温度域の重なりが小さいもの同士を配合すると,そのコークス強度は加重平均値よりも小さくなることを報告している1–3)。また,石炭の相性が起因するコークス強度への予期せぬ悪影響を最小限とするため,ビトリニットの平均最大反射率(Ro)とギーセラー最高流動度(MF)を適正範囲内に調整すること基本とした多銘柄での配合技術が開発されている4)。

さらに,Sakamotoらは膨張率や,収縮率,気孔率,軟化開始温度,再固化温度,ビトリニット平均最大反射率,ギーセラー最高流動度などの石炭の性状から2銘柄間の石炭の相性を推定するモデルを提案している5)。しかしながら,コークス操業において,特定の銘柄や組み合わせによって,現在の配合技術では予期できないコークス強度の変化があることは今でも知られている。筆者らは,これを石炭の相性によるものであると考え,この相性が石炭粒子間の接着に起因しているのではないかと考えた。

軟化溶融時の石炭粒子の結合については,様々な研究がなされてきている。Nishiokaらは,石炭軟化溶融時の2粒子間の接着モデルを提案し,粒子界面での接着よりも,粒子の発泡,膨張による結合が重要であると報告している6)。また,Aramakiらは,コークス基質の接着状態を観察することでその接着形態を「相溶接着」と「単純接着」の2種類に分類し,ΔST(接着する2銘柄の固化温度の差)が小さいことが良好な相溶接着を形成するために必要な条件であると報告している7)。しかし,上記のいずれの研究においても,研究の主眼は接着よりも石炭の軟化溶融性(溶融特性や固化特性)に置かれている。かつては接着の考えが含まれた石炭粒子の結合モデルが提案されているにもかかわらず8,9),近年では石炭の軟化溶融性に主眼を置いた研究が主に行われている理由は,石炭の流動性がコークス強度に大きな影響を及ぼすことが広く知られるようになったことに加えて,石炭粒子の接着を評価する手法が乏しいことも影響していると推察される。しかしながら,石炭の流動性だけでは説明できない相性の影響を解明するためには,接着結合に関する研究も不可欠であると筆者らは考えた。

筆者らは,接着結合は二つの石炭の粒子が互いにその界面で接着して生成すると考えた。一般的な接着現象においては,表面張力(界面張力)が接着強度に影響を及ぼすことが知られている10)。しかしながら,石炭粒子の接着が起こるような高温で,軟化溶融状態の石炭の表面張力を測定する方法はなく,その表面張力を推定する方法も確立されていない。

この課題を解決し,石炭の相性と接着現象についての更なる理解を深めるために,石炭軟化溶融時の表面張力の評価方法を開発し,接着強度との関係を調査した。その結果,接着強度は石炭の相性に対し,重要な役割を持っており,熱処理した石炭(セミコークス)の表面張力により,石炭の相性を評価可能であることを確認したことから,本報にて報告する。

石炭は様々な分子構造の組織から構成されており,その表面張力は分布を持つと考えられることから,セミコークスの表面張力の測定方法として,表面張力の分布を測定可能であるFilm Flotation法11)を採用した。具体的な方法は以下である。

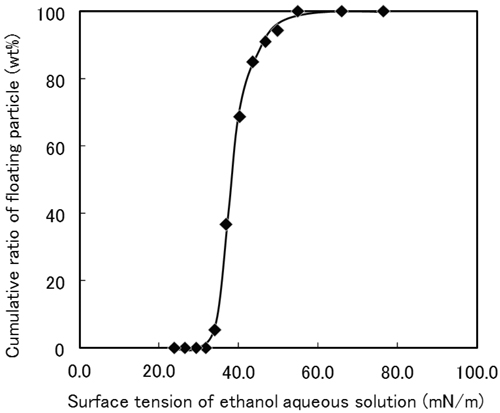

まず,200 μm以下に粉砕した石炭2 gを内径20 mmΦの坩堝内に嵩密度が800 kg/m3となるように充填した。充填後,石炭を500°Cまで昇温速度3°C/mimで加熱した。得られたセミコークスを窒素雰囲気下で空冷後,150 μm以下まで粉砕した。表面張力の異なる溶液として,エタノールの濃度を0,4,8,10,13,16,20,25,30,37,50,75 wt%に調整した12種類のエタノール水溶液を準備し,この表面に前述のセミコークスを散布し,水溶液表面に浮遊したセミコークス粒子の重量を測定した。この浮遊したセミコークスの重量の,散布したセミコークスの重量に対する割合を算出した。12種類の濃度の異なるエタノール水溶液を用いて測定した浮遊したセミコークスの比率と,エタノール水溶液の表面張力から,セミコークスの表面張力分布を導出した。なお,エタノール水溶液の表面張力が温度により変化しないよう,測定中の溶液の温度を20°C一定で管理した。

2・2 2銘柄間の接着強度の評価石炭粒子間の接着強度を評価するためには多くの課題がある。例えば, どのような種類の強度を測定すべきかが明確でないこと,石炭粒子間の界面を識別することが困難であること,更に,セミコークスの構造には石炭の軟化溶融も影響を及ぼすこと,粗大な欠陥が乾留時にしばしば生成されてしまう事などが挙げられる。

これらの問題をすべて取り除くことは困難であるため,強度評価時の悪影響を最小限に抑制することを目的とした以下の方法を開発し,強度の絶対値ではなく相対的な評価をすることとした。具体的な方法は以下である。

まず,乾留時の気泡生成の影響を軽減するため,2銘柄の石炭をそれぞれ75 μm以下まで細かく粉砕した。この工程は,粒子間の接触面積を増加させることも意図している。その後,2銘柄の石炭を配合率が50 wt%ずつとなるように配合した。この配合炭0.07 gを径6.7 mmΦの型枠に装入し,14 MPaの荷重を10秒間かけ,厚み2.3 mmの錠剤となるよう成型した。この錠剤を容器(W 200 mm×L 200 mm×H 70 mm)の中で,1 mm以下に粒度調整した粉コークス内に装入し,窒素雰囲気下で1000°Cまで昇温速度3°C/minで乾留後,窒素雰囲気下で冷却し,サンプルを得た。万能試験機(島津製作所製オートグラフAG-I 50kN)を用い,サンプルの高さ方向に圧縮速度1 mm/minで圧縮し,破断時の荷重を測定した。

測定された荷重を,サンプル直径の測定値より算出した面積で除して求めた圧力を接着強度とし,10サンプルの平均値とすることとした。なお,圧縮方向を高さ方向としたのは,圧縮時の亀裂の数を増やし,サンプル中の多くの粒子結合部分を破壊することで,最弱欠陥の影響を小さくするためである。

2・3 試験炉での多銘柄乾留試験試験炉を用いた乾留試験は以下の方法で行った。まず,複数銘柄の石炭をそれぞれ3 mm以下に粉砕した。この石炭を所定の比率になるように配合し,水分を8 wt%に調整した後,容器(W 273×L 260×H 300 mm)に嵩密度750 kg/m3となるように装入し,1100°Cまで加熱した電気炉で乾留した。冷却後,JIS K 2151に準拠してドラム試験を実施し,ドラム強度DI15150を測定した。

2・4 実炉での乾留試験実炉規模での乾留試験を福山5コークス炉(窯数:220,窯幅:0.43 m×炉高:6.50 m×炉長:15.43 m)で行った。

試験期間中は装入炭の平均Ro,logMF等の配合条件や操業条件を,石炭の配合構成を除いて一定とした。

Film Flotation法により測定した,石炭を熱処理して得られたセミコークスの表面張力の累積分布の一例をFig.2に示す。セミコークスの表面張力分布の値が,30 mN/mから60 mN/mの間に分布していることを確認した。

Cumulative distribution of surface tension of semi-coke.

この累積分布より計算し,得られた頻度分布をFig.3に示す。本研究では,表面張力とコークス強度の関係を調査するために,表面張力の加重平均値を単味セミコークスの表面張力として用いることとした。

Frequency distribution of surface tension of semi-coke.

2銘柄間の接着強度に及ぼす表面張力の影響を明らかにするため,2銘柄の石炭より得られたコークスの接着強度を評価した。セミコークス表面張力を含む石炭性状をTable 1に,組み合わせた石炭の銘柄,配合炭性状,配合した2銘柄のセミコークス表面張力差および接着強度をTable 2に示す。なお,試験においては,単純接着界面における表面張力が接着強度に及ぼす影響を明確に評価するため,配合炭のlog MFは2.0 log/ddpm未満に調整した。

| Coal brand | Surface tension (mN/m) |

Ro (%) |

logMF (log/ddpm) |

TI (%) |

Ash (wt% d.b.) |

VM (wt% d.b.) |

|---|---|---|---|---|---|---|

| Coal A | 40.2 | 0.71 | 1.32 | 36.3 | 8.5 | 36.3 |

| Coal B | 37.8 | 1.62 | 1.28 | 22.2 | 9.7 | 17.3 |

| Coal C | 38.9 | 1.07 | 2.09 | 39.9 | 10.4 | 23.3 |

| Coal D | 40.9 | 0.72 | 2.11 | 18.1 | 8.6 | 37.3 |

| Coal E | 40.6 | 0.72 | 2.42 | 18.5 | 9.0 | 37.7 |

| Coal F | 39.6 | 1.00 | 2.43 | 39.2 | 8.0 | 28.1 |

| Sample | Sample1 | Sample2 | Sample3 | Sample4 | Sample5 | Sample6 |

|---|---|---|---|---|---|---|

| Coal brand | Coal A | Coal B | Coal B | Coal A | Coal B | Coal B |

| Coal B | Coal C | Coal D | Coal C | Coal E | Coal F | |

| Ro (%) | 1.17 | 1.35 | 1.17 | 0.89 | 1.17 | 1.31 |

| logMF (log/ddpm) | 1.30 | 1.68 | 1.70 | 1.70 | 1.85 | 1.86 |

| Difference of surface tension (mN/m) | 2.4 | 1.1 | 3.1 | 1.3 | 2.8 | 1.8 |

| Adhesive strength (MPa) | 36.8 | 67.9 | 34.6 | 64.2 | 38.7 | 57.4 |

接着強度とセミコークス表面張力差,RoそしてlogMFの関係 をそれぞれFig.4から6に示す。これらの結果より,従来からの配合技術においてコークス強度を制御するための主要因子である配合炭のRoやlogMFよりも,セミコークスの表面張力が,接着強度との相関が高いことが確認された。一般的に,2物質間の表面張力差が大きいと,2物質間の界面張力が大きくなり,その結果,2物質間の接着強度が弱くなることが知られている10)。本研究では軟化溶融時の石炭の代替として冷却後のセミコークスの表面張力を測定したが,以上の結果から,この方法による表面張力の測定は接着強度の推定に用いることができることがわかった。一方,原炭の表面張力の測定を行い,接着強度と原炭の表面張力差の関係を調査したが明確な相関は確認できなかった(Fig.7)。この結果は,接着強度を推定する上で,原炭ではなく,熱処理したセミコークスを用いることが効果的であることを表している。

Relationship between adhesive strength and difference in surface tensions of semi-coke.

Relationship between adhesive strength and average Ro.

Relationship between adhesive strength and average logMF.

Relationship between adhesive strength and difference in surface tensions of raw coals.

表面張力が接着界面の構造に及ぼす影響を評価するため,銘柄間の基質界面の顕微鏡観察を行った。試験に用いた二層の錠剤サンプルの模式図をFig.8に示す。まず,2銘柄の石炭をそれぞれ200 μm以下に粉砕後,サンプルの下層になる石炭0.04 gを型枠の中に装入し,荷重をかけた。その後,上層となる石炭0.04 gを型枠内に加え,再度荷重をかけることで嵩密度を1100 kg/m3に調整し,二層の錠剤とした。この錠剤を容器(W 200 mm×L 200 mm×H 70 mm)の中で,1 mm以下に粒度調整した粉コークス内に充填し,窒素雰囲気下で1000°Cまで昇温速度3°C/minで錠剤の軸方向に対して上下方向より加熱することで乾留した。その後冷却し,得られたサンプルを軸方向に切断し,その断面を顕微鏡で観察した。使用した石炭の性状をTable 3に,石炭の組み合わせと,組み合わせた石炭のセミコークスの表面張力差をTable 4にそれぞれ示す。本実験では,2層のサンプルの上層の石炭銘柄はCoal Gで同一とし,下層の石炭銘柄として表面張力の異なる2種類の石炭を選定し,表面張力差が異なる2種類のサンプルを作製した。

Schematic illustration of two-layered sample (before carbonization).

| Coal brand | Surface tension (mN/m) |

Ro (%) |

logMF (log/ddpm) |

TI (%) |

Ash (wt% d.b.) |

VM (wt% d.b.) |

|---|---|---|---|---|---|---|

| Coal G | 40.9 | 0.73 | 2.37 | 17.5 | 9.0 | 37.3 |

| Coal H | 40.8 | 1.28 | 1.23 | 45.1 | 7.3 | 20.8 |

| Coal I | 38.4 | 1.23 | 0.60 | 42.0 | 8.8 | 21.3 |

| Sample | Sample A | Sample B |

|---|---|---|

| Coal brand of the upper side | Coal G | Coal G |

| Coal brand of the lower side | Coal I | Coal H |

| Difference in surface tension of semi-coke (mN/m) | 1.5 | 0.1 |

Sample A(上層と下層のセミコークス表面張力差:1.5 mN/m)とSample B(上層と下層のセミコークス表面張力差:0.1 mN/m)の界面の顕微鏡写真をFig.9に示す。Sample A中のCoal Gは,サンプルの上端周辺と比較して,界面付近に粗大な気孔を生成していることが確認された。一方で,Sample B中のCoal Gは比較的均一な気孔構造を形成しており,粗大な気孔は確認されなかった。これらの結果から,表面張力差が大きい石炭同士の場合,気孔の形成や成長が促進され,接着界面で接着が悪くなることが示唆される。しかしながら,気孔形成および気孔成長には多くの因子が影響しており,実験による定量的な評価が困難であることから,表面張力と気孔構造の関係については更なる調査が必要であると考えられる。

Microscope photographs of two-layered coke structure ((a) Sample A (b) Sample B).

続いて,多銘柄配合系における,表面張力差がコークス強度に及ぼす影響を明らかにするために,電気炉を用いて,多銘柄を配合した石炭乾留試験を実施した。

用いた石炭の性状をTable 5に,配合構成と配合炭の性状をTable 6に示す。ベース配合であるBlend 1は,セミコークス表面張力が40.1 mN/mから41.4 mN/mの間の5銘柄の石炭を配合した。Blend 2-7は,表面張力の異なるCoal QとCoal C2のコークス強度への影響を評価するため,配合炭の主要な性状であるRo,logMF,TIがベース配合とほぼ同一となるように様々な銘柄の石炭を加え,配合炭を調製した。

| Coal brand | Surface tension (mN/m) |

Ro (%) |

logMF (log/ddpm) |

TI (%) |

Ash (wt% d.b.) |

VM (wt% d.b.) |

|---|---|---|---|---|---|---|

| Coal E2 | 40.6 | 0.75 | 1.82 | 20.9 | 9.0 | 37.7 |

| Coal J | 40.6 | 1.29 | 1.04 | 47.7 | 7.3 | 20.8 |

| Coal K | 39.5 | 1.10 | 2.88 | 35.3 | 8.6 | 27.3 |

| Coal L | 41.4 | 0.65 | 4.11 | 20.9 | 5.4 | 42.4 |

| Coal M | 40.1 | 0.98 | 2.88 | 34.4 | 8.8 | 26.9 |

| Coal N | 40.9 | 0.85 | 3.13 | 24.4 | 8.8 | 34.5 |

| Coal O | 38.9 | 1.06 | 3.21 | 35.4 | 8.5 | 25.1 |

| Coal P | 41.6 | 1.10 | 3.69 | 19.6 | 8.8 | 27.7 |

| Coal Q | 40.1 | 1.07 | 3.18 | 36.1 | 9.2 | 27.0 |

| Coal C2 | 39.4 | 1.10 | 2.03 | 36.3 | 8.7 | 25.5 |

| Coal brand | Surface tension (mN/m) | Blend 1 | Blend 2 | Blend 3 | Blend 4 | Blend 5 | Blend 6 | Blend 7 |

|---|---|---|---|---|---|---|---|---|

| Coal E2 | 40.6 | 4.0 | 8.5 | 12.0 | 1.0 | 2.0 | ||

| Coal J | 40.6 | 30.0 | 28.0 | 25.0 | 26.0 | 15.0 | 15.0 | 15.0 |

| Coal K | 39.5 | 10.0 | ||||||

| Coal L | 41.4 | 5.0 | 6.5 | 3.0 | 16.0 | 19.0 | 18.0 | 22.0 |

| Coal M | 40.1 | 31.0 | 17.0 | 21.0 | 1.0 | 5.0 | ||

| Coal N | 40.9 | 30.0 | 20.0 | 20.0 | 16.0 | 1.0 | 17.0 | |

| Coal O | 38.9 | 16.0 | ||||||

| Coal P | 41.6 | 24.0 | ||||||

| Coal Q | 40.1 | 20.0 | 40.0 | |||||

| Coal C2 | 39.4 | 20.0 | 40.0 | 40.0 | 40.0 | |||

| Ro (%) | 1.01 | 1.01 | 1.01 | 1.01 | 1.01 | 1.01 | 1.01 | |

| logMF (log/ddpm) | 2.36 | 2.35 | 2.35 | 2.34 | 2.34 | 2.35 | 2.35 | |

| TI (%) | 33.2 | 33.7 | 33.9 | 33.4 | 32.3 | 32.5 | 33.4 | |

| DI15150 (–) | 81.8 | 81.9 | 81.5 | 81.5 | 80.3 | 81.3 | 80.6 | |

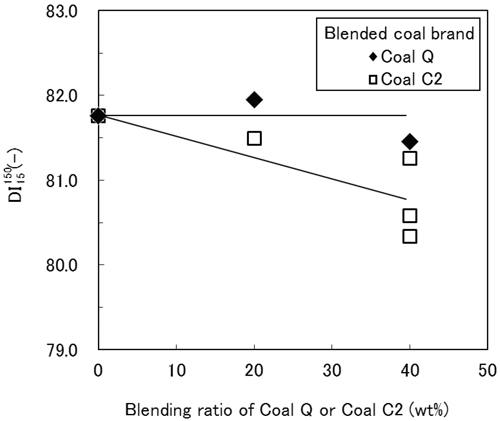

Coal QとCoal C2の配合率とコークス強度の関係をFig.10に示す。Coal Qを配合した場合,配合率を増加させてもコークス強度への影響は確認されなかったが(Blend 2-3),Coal C2を配合した場合は,ベースであるBlend 1と比べ,配合率の増加に伴ってコークス強度は低下した(Blend 4-7)。特に,Coal C2を40 wt%まで増配合すると,コークス強度は大幅に低下した。3・2・1項の結果では,配合炭内での銘柄ごとのセミコークス表面張力の差が大きいと,コークス強度が低くなると推察された。Coal Qのセミコークス表面張力はベース配合に含まれる石炭の表面張力の範囲内であったが,Coal C2はベース配合と比べセミコークス表面張力が大幅に異なったことが,Coal C2の配合率を増加させた際にコークス強度が低下した原因であると考えられる。つまり,配合炭に含まれる石炭のセミコーク表面張力の範囲を狭めることで,コークス強度を向上させることができると推察される。さらに,Blend 5-7の中でBlend 6が最も強度が高いが,これは,Blend 6の配合炭に含まれる石炭のセミコークス表面張力の範囲が39.4 mN/m(Coal C2)から41.4 mN/m(Coal L)であり,その差は2.0 mN/mであるが,Blend 5については39.4 mN/m(Coal C2)から41.6 mN/m(Coal P)でありその差は2.2 mN/m,Blend 7については38.9 mN/m(Coal O)から41.4 mN/m(Coal L)でありその差は2.5 mN/mと,Blend 6が最も配合炭に含まれる石炭のセミコークス表面張力の範囲が狭かったためであると推察される。

Relationship between coke strength and blending ratio of Coal Q or Coal C2.

さらに,石炭の組み合わせの観点からは別の示唆が得られる。Blend 5の配合は,ベース配合であるBlend 1に,Coal C2(表面張力:39.4 mN/m)とCoal P(表面張力:41.6 mN/m)を加えたものである。また,Blend 6は,ベース配合に,Coal C2とCoal K(表面張力:39.5 mN/m)を加えたものであり,Blend 7は,ベース配合に,Coal C2とCoal O(表面張力:38.9 mN/m)を加えたものである。それぞれの配合でCoal C2の配合率は同じ40 wt%であるが,Coal C2と共にベース配合に加えた「第2成分」であるCoal P,K,Oの表面張力が異なる。この「第2成分」に着目すると,Blend 6のCoal Kのように,この「第2成分」の表面張力がCoal C2とベース配合の間となる場合,コークス強度が最も高くなっていることがわかる。一方で,Blend 5のCoal Pは表面張力がベース配合よりも高く,Blend 7のCoal OはCoal C2よりも低いため,これらの「第2成分」はCoal C2を加えたことによる悪影響を軽減することがなかったと考えられる。したがって,これらの結果は,Coal C2を配合することによる強度の低下が,Coal C2の性状のみの影響ではなく,石炭の組み合わせにも起因していることを明確に表していると考えられる。

以上の結果から,セミコークス表面張力の差が大きい場合にコークス強度が低くなるという,3・2・1項で示したものと同様の傾向が,多銘柄配合系での乾留試験でも確認することができた。本研究では,前述のとおり熱処理後,冷却したセミコークスサンプルを表面張力の測定に使用している。この測定値は軟化溶融温度域での軟化溶融物質の表面張力とは異なる値だと考えられるが,表面張力はその物質表面の化学構造と密接な関係があり,化学反応速度はその反応温度に大きく依存することから,500°Cで熱処理された石炭の化学構造は冷却過程で変化することはほぼなく,冷却後のセミコークスの化学構造は,軟化溶融時の石炭の化学構造をある程度反映させたものになっていると考えられる。したがって,上述の試験においては,冷却後のセミコークスの表面張力を考慮することの有効性を示す結果が得られたと考えられる。本節の結果は,従来の配合指標を同一としても配合構成によりコークス強度が変化するという石炭の相性の影響の例を示したものであり,以上の結果から,石炭の相性の,少なくとも一部については,セミコークスの表面張力を用いることで予測が可能になると考えられる。

3・3 表面張力の影響の一般化と新配合指標「熱処理配合炭界面張力」の提案これまでの結果で,配合炭内の石炭を乾留して得られたセミコークスの表面張力,特に銘柄間の表面張力差とその石炭の配合量がコークス強度に影響を及ぼしていることが確認された。しかしながら,この知見を実際のコークス操業で利用するためには,この配合技術を一般化し,新しい配合指標として確立する必要がある。筆者らはこの目的を達成するため,新しい配合指標である「熱処理配合炭界面張力」を提案する。

界面張力は,互いに接触した物質の表面張力から計算可能である。異なる物質である物質1と物質2間の界面張力γ12は物質1と物質2の表面張力から,Girifalco-Good equation12)により表される式(1)を用いて導出できる。

| (1) |

ここで,γ1およびγ2はそれぞれ,物質1,物質2の表面張力であり,φは相互作用係数である。φは実験で求めることができ,物質1,2により異なることが知られている。さらに,D.LiとA.W.Neumannは,φの値がγ1,γ2の値が離れるほど大きくなると仮定し,式(1)を拡張した式(2)を提案している13)。

| (2) |

βは実験により決定される定数であり,D.LiとA.W.Neumannは0.0001247(m2/mJ)2と計算している13)。本研究では測定したセミコークスの表面張力を用いて,接触した2つの石炭粒子界面での界面張力を式(2)により計算した。そして,熱処理配合炭界面張力を,式(3)により計算される界面での界面張力とその界面の存在確率の積の総和と定義した。

| (3) |

ここで,γinterは熱処理配合炭界面張力であり,wiは石炭iの配合率である(i=1,2,…,i,…n)。

熱処理配合炭界面張力のコークス強度への影響を検証するため,3・2・2項の乾留試験にて使用した配合炭の熱処理配合炭界面張力を計算した値をTable 7に示す。

| Coal blend | Blend 1 | Blend 2 | Blend 3 | Blend 4 | Blend 5 | Blend 6 | Blend 7 |

|---|---|---|---|---|---|---|---|

| Interfacial tension (mN/m) | 0.007 | 0.006 | 0.004 | 0.013 | 0.028 | 0.019 | 0.023 |

熱処理配合炭界面張力とコークス強度の関係をFig.11に示す。熱処理配合炭界面張力の減少に伴い,コークス強度が向上した。この結果は,他の石炭と表面張力の値が異なる石炭を配合したとしても,熱処理配合炭界面張力を減少させることでコークス強度が向上することを意味している。それぞれの石炭の表面張力と配合率の両方を考慮した熱処理配合炭界面張力を用いることで,Blend 1-7の違いが明確に説明可能となったことから,熱処理配合炭界面張力の配合指標としての有効性を確認することができた。

Relationship between coke strength and interfacial tension of a heat-treated coal blend.

熱処理配合炭界面張力がコークス強度に及ぼす影響を実炉スケールで検証するため,福山5コークス炉で,熱処理配合炭界面張力がコークス強度に及ぼす影響の調査を行った。

コークス強度,Ro,logMF,および熱処理配合炭界面張力の推移をFig.12に示す。 熱処理配合炭界面張力が0.017 mN/m以下の期間(1-8日目)のコークス強度の平均値は84.7であった。一方,熱処理配合炭界面張力が0.017 mN/m以上の期間 (9-15日目)のコークス強度の平均値は84.2であった。両側95%の信頼区間を用いた2水準間のt検定の結果,この差は統計的に有意であった。この結果から,実操業においても界面張力がコークス強度の配合指標として有効であることが確認された。さらに,以上の結果から,熱処理配合炭界面張力を最小化することでコークス強度が向上することが明らかとなり,熱処理配合炭界面張力を適正な範囲に調整することで,より安定した高強度コークスの製造が可能になると考えられる。

Variations of coke strength with changing interfacial tension of coal blend at the commercial plant.

石炭の相性に着目し,基礎研究を実施した結果,以下の知見を得た。

(1)コークス強度に及ぼす石炭の相性の影響は,少なくともその一部は石炭粒子間の接着強度で説明することができることを示した。

(2)石炭を500°Cで熱処理して得られたセミコークスの表面張力により,石炭粒子間の接着強度が推定可能であり,この表面張力の差がこれまで相性の影響といわれていたコークス強度低下の原因となりうることを明らかにした。

(3)各石炭の表面張力と配合率 より計算される「熱処理配合炭界面張力」により,配合炭中の石炭銘柄の相性が及ぼすコークス強度への影響が評価できることを明確化した。

以上の知見により,コークス操業において,以下の2点が実現可能であることが示唆される。

(1)熱処理配合炭界面張力を調整することで,石炭の相性に起因するコークス強度の予期せぬ低下を回避することができる。

(2)相性の良い銘柄同士を組み合わせて配合炭を調製することで,原料炭資源を有効活用することができる。