2019 Volume 105 Issue 1 Pages 112-121

2019 Volume 105 Issue 1 Pages 112-121

The effects of the crosshead speed, hydrogen content and temperature on fracture strength and fracture surface morphology were investigated using a tempered martensitic steel containing 1.67 mass % of Si (H-Si) and one containing 0.21 mass% of Si (L-Si). When L-Si specimens were charged with a small amount of hydrogen, fracture surfaces showed a transition from quasi-cleavage (QC) to intergranular-like (IG-like) to intergranular (IG) at room temperature. In contrast, when H-Si specimens were charged with a small amount of hydrogen, fracture surfaces showed a transition from QC to IG-like at room temperature. This transition in the fracture surface morphology can be explained by the magnitude relationship between intergranular and transgranular strengths under hydrogen charging. At a temperature of –196 °C, hydrogen did not lower the fracture strength nor did it change the fracture surface morphology. Hence, hydrogen embrittlement at room temperature was presumably caused by hydrogen accumulation and lattice defect formation during stress application as well as by hydrogen trapped before stress was applied. Fracture strength decreased and converged to a constant value (lower critical stress) with decreasing crosshead speed. The crosshead speed for obtaining lower critical stress decreased as the fracture surface changed from IG to IG-like to QC. Therefore, the crosshead speed for obtaining lower critical stress should not be treated as a constant but should be determined experimentally for each type of fracture surface.

焼戻しマルテンサイト鋼の水素脆化破面として,擬へき開(QC)破壊1–3)および,粒界(IG)破壊4,5)が知られており,これまで多くの研究がなされてきた。未だ統一した見解まで至ってないが,IG破壊に関しては,結晶粒界や原子間での水素による凝集力低下6)に代表される脆性的な機構5,7–10),QC破壊に関しては,粒内での水素により形成助長されたひずみ誘起格子欠陥の蓄積11–13),あるいは水素による局所的な塑性ひずみの促進14–17)といった塑性変形関与である延性的な機構が報告されている。

これまで,高強度鋼の水素脆化感受性評価として,鋼材間の優劣を相対比較するための評価18,19)および実環境での材料使用可否を判断する評価20,21)が提案されてきた。主に,材料−水素−応力で決まる22)とされる水素脆化において,材料のQC,IGの破壊形態の違いについては考慮せず,水素量と応力負荷条件を変化させて一律の試験条件で感受性を評価してきた。しかし,水素脆化評価に用いられる通常ひずみ速度試験(CSRT)と低ひずみ速度試験(SSRT)の結果が一致する23)とした報告と,一致しないとした報告24)がある。前者はIG破壊を主体に生じる材料,後者はQC破壊を主体に生じる材料であったことが相反する結果となった理由の一つと考察されている24)。また,著者らは,QC破壊を生じた場合,定荷重試験において水素予添加無しより水素予添加した方の破壊強さ低下が大きく1),一方,IG破壊を生じた場合,水素予添加有無の影響が小さい4)ことを報告した。この水素予添加してから応力負荷,および応力負荷してから水素添加,言い換えると,それぞれ水素を含んで転位すべり,および水素を含まず転位すべり後に水素添加,という順序の違いによる破壊強さの差は,QCとIGの水素脆化メカニズムが異なることを示唆している。QCとIGのように破壊形態が異なる場合,すなわち水素脆化メカニズムが異なる可能性がある場合の水素脆化感受性評価において,破壊形態が各種パラメーターによって遷移する理由を理解し,評価方法の共通性・特殊性を見出すことは,今後の水素脆化感受性評価,および材料開発において重要である。

本研究では,焼戻しマルテンサイト鋼のSi量と焼戻し温度を変化させ,転位の安定度とセメンタイトの析出形態を制御することで,同一強度でありながら水素添加によりQCを生じやすい鋼材,およびIGを生じやすい鋼材18)を準備した。さらに,両鋼とも,水素脆化試験条件によってIGとQCの中間的な破壊も生じることから,本研究では粒界ファセット上にtear-ridgeを多く含む破壊を擬粒界破壊(IG-like)25)と名付け分類した。これら同一強度の焼戻しマルテンサイト鋼に対して水素量,引張速度,温度のパラメーターを変化させることで,水素脆化感受性と破壊形態の遷移に関する基礎的知見を得ることを目的とした。これらの知見を基に,破壊強さの低下と破壊形態が遷移する理由について,結晶粒内および粒界の破壊強さである粒内強度および粒界強度の概念を導入し,金属組織,応力下での水素の挙動の観点から考察した。さらに,破壊形態が異なる高強度鋼の水素脆化感受性評価における試験条件についても検討した。

供試材には高周波焼入れ焼戻しマルテンサイト鋼を用いた。供試材の化学成分をTable 1に示す。転位の安定度と炭化物の析出形態を変化させるため,1.67 mass%Si鋼(以下,H-Si鋼),0.21 mass%Si鋼(以下,L-Si鋼)を準備した。高周波焼入れ・焼戻し温度をH-Si鋼でそれぞれ1020°C,495°C,L-Si鋼でそれぞれ960°C,350°Cとした。走査電子顕微鏡(SEM)と透過電子顕微鏡(TEM)を用いて観察した金属組織写真をFig.1に示す18)。L-Si鋼では旧オーステナイト(γ)粒界上に点線で囲った厚みのある板状セメンタイトが析出しているが,H-Si鋼では旧γ粒界上に板状セメンタイトは観察されず,粒界,粒内ともセメンタイトが微細化している。H-Si鋼の0.2%耐力,引張強さはそれぞれ1437 MPa,1490 MPa,L-Si鋼においては,それぞれ1330 MPa,1462 MPaであった。30°Cでの水素脆化感受性評価には,Fig.2(a)に示す切欠き深さ0.4 mmの円周切欠き試験片を用いた。なお,試験片の切欠き導入には旋盤加工を用いた。液体窒素環境下(−196°C)での水素脆化感受性評価には,液体窒素中に浸漬されたつかみ具間の引張強さが大きくなる影響で,切欠き部以外のつかみ部等で破断することを避けるため,Fig.2(b)に示す直径3 mm,長さ20 mmの平行部中央に深さ0.4 mmの切欠きを導入した円周切欠き試験片,およびFig.2(c)に示す直径3 mm,長さ20 mmの平行部付き平滑試験片を用いた。

| C | Si | Mn | P | S | |

|---|---|---|---|---|---|

| H-Si | 0.32 | 1.67 | 0.75 | 0.014 | 0.005 |

| L-Si | 0.30 | 0.21 | 0.72 | 0.019 | 0.002 |

Microstructures of H-Si and L-Si specimens observed by a scanning electron microscopy and a transmission electron microscopy18).

Geometries and dimensions of (a) circumferential notched specimen, (b) circumferential notched specimen with parallel part and (c) smooth specimen with parallel part for tensile tests.

30°Cでの水素脆化感受性評価には,Fig.2(a)の直径5 mmの丸棒に円周切欠きを導入した試験片を用いた。エメリー紙(#800)にて試験片表面を研磨後,5 g・L−1のNH4SCNを添加した30°Cの0.1 N NaOH水溶液中にて,電流密度0.5~150 A・m−2の条件で定電流陰極電解法により水素予添加した。試験片表面と中心の水素濃度が一定となる平衡状態にするため,H-Si鋼では96 h,L-Si鋼では72 h水素予添加した。一方,−196°Cでの水素脆化感受性評価には,Fig.2(b),(c)の平行部直径3 mmの試験片を用いた。3 g・L−1のNH4SCNを添加した30°Cの0.1 N NaOH水溶液中にて,電流密度100 A・m−2の条件で水素予添加した。平衡状態にするため,両鋼とも72 h水素予添加した。

水素分析にはガスクロマトグラフィ型の昇温脱離分析法(TDA)を用いた。水素予添加した試験片をアセトン洗浄し,TDA測定開始までの水素散逸を抑制するため直ちに液体窒素中にて保管した。その後,試験片を取り出し,昇温用加熱炉の中にある石英管に挿入し,昇温速度100°C・h−1で室温から測定を開始した。

2・3 水素脆化感受性評価Fig.2(a)の形状の水素無添加材および水素添加材を温度30°C,クロスヘッド変位速度(以下,引張速度)0.0025~50 mm・min−1の条件で引張試験した。なお,水素添加材においては,引張試験中に試験片内部の水素濃度を一定に保つため,水素予添加後も引き続き同一条件で連続水素添加しながら引張試験した。試験荷重を切欠き余断面の面積で除した値を公称応力と定義した。

また,Fig.2(b),(c)の形状の水素無添加材および水素添加材を液体窒素中(温度−196°C),引張速度0.05 mm・min−1の条件で引張試験した。なお,−196°Cでの引張試験中においては,試験片内からの水素の散逸はほとんど無視できると判断し,水素予添加のみとし,試験中の水素添加は行わなかった。得られた破断面をSEMを用いて観察した。

H-Si鋼の円周切欠き試験片に水素予添加し,それぞれ(a)0.1 mass ppm(0.5 A・m−2),(b)1.6 mass ppm(10 A・m−2),(c)7.0 mass ppm(100 A・m−2)の水素量(そのときの電流密度)とし,引き続き,温度30°Cで水素添加しながら各引張速度で得られた公称応力−変位曲線をFig.3に示す。高水素量ほど,および低引張速度ほど,破壊強さの低下は大きい傾向にある。L-Si鋼においても,水素予添加しそれぞれ(a)0.2 mass ppm(1 A・m−2),(b)1.9 mass ppm(5 A・m−2),(c)5.4 mass ppm (150 A・m−2)の水素量とし,各引張速度で得られた公称応力−変位曲線をFig.4に示す。同様に,高水素量,低引張速度ほど破壊強さの低下は大きい傾向にある。

Nominal stress-displacement curves tensile-tested under various crosshead speeds of notched H-Si specimens containing various initial amounts of hydrogen: (a) 0.1 mass ppm, (b) 1.6 mass ppm and (c) 7.0 mass ppm. (Online version in color.)

Nominal stress-displacement curves tensile-tested under various crosshead speeds of notched L-Si specimens containing various initial amounts of hydrogen: (a) 0.2 mass ppm, (b) 1.9 mass ppm and (c) 5.4 mass ppm. (Online version in color.)

Fig.3とFig.4で示した結果を破壊強さと引張速度の関係に整理したものをFig.5に示す。比較のため,水素無添加材の結果も合わせて示す。両鋼とも水素無添加材においては,破壊強さの引張速度依存性は認められないが,水素添加することで,低引張速度ほど破壊強さが低下する傾向にあり,ある引張速度以下では一定値に収束する下限界応力が現れる。この下限界応力が現れる最大の引張速度は,H-Si鋼において,0.1 mass ppm水素添加材では0.0075 mm・min−1以下,1.6および7.0 mass ppm水素添加材では0.01 mm・min−1以下である。一方,L-Si鋼においては,0.2 mass ppm水素添加材では0.01 mm・min−1以下,1.9 mass ppm水素添加材では0.05 mm・min−1以下,5.4 mass ppm水素添加材では1 mm・min−1以下である。以上より,L-Si鋼の下限界応力はH-Si鋼と比較し,より高引張速度から現れることがわかる。

Fracture strength of tensile tests as a function of crosshead speed of (a) H-Si and (b) L-Si notched specimens charged with hydrogen. (Online version in color.)

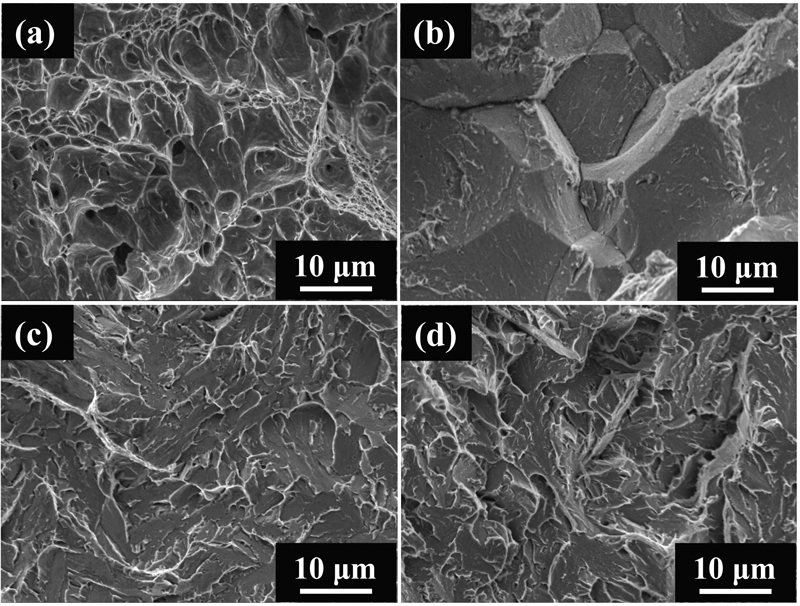

Fig.5の引張速度0.01 mm・min−1で得られた両鋼の各水素量における主要な破面写真をFig.6に示す。本研究では円周切欠きを導入したため,円周切欠き底に沿っていくつかの割れ起点と思われる箇所があったが,特定できないため,円周切欠き底近傍の主要な破面を示す。そのため,割れ起点と進展の両方を含んだ破面を示す。H-Si鋼に関して,Fig.6(a)の0.1 mass ppm水素量で得られた破面はQC,(b)の1.6 mass ppmおよび(c)の7.0 mass ppmの破面とも,粒界面上にtear ridgeを含み,かつQCも混在したIG-likeである。一方,L-Si鋼に関しては,Fig.6(d)0.2 mass ppm,(e)1.9 mass ppm,(f)5.4 mass ppm水素量のいずれの破面とも明瞭なIGである。

Microscopic typical fracture surfaces of H-Si notched specimens charged with hydrogen of (a) 0.1 mass ppm, (b) 1.6 mass ppm and (c) 7.0 mass ppm and L-Si notched specimens charged with hydrogen of (d) 0.2 mass ppm, (e) 1.9 mass ppm and (f) 5.4 mass ppm after tensile tests at a crosshead speed of 0.01 mm·min–1.

破壊強さと破壊形態の対応を示すため,Fig.6で示した条件以外でも切欠き底近傍の主要な破面を観察し,Fig.5上に破壊形態を重ねたものをFig.7に示す。Fig.7(a)のH-Si鋼においてQCが生じる引張速度の範囲は水素量によって異なり,0.1 mass ppmでは引張速度0.01 mm・min−1以上,1.6 mass ppmでは10 mm・min−1以上,7.0 mass ppmでは20 mm・min−1以上である。すなわち,H-Si鋼において,低水素量,または高水素量かつ高引張速度の条件ではQC破面になる傾向にある。一方,高水素量,または低水素量かつ低引張速度の条件ではIG-like破面になる傾向にある。なお,IGは観察されなかった。また,Fig.7(b)のL-Si鋼においては,IG,IG-like,QCの3種類の破面が観察される。0.2 mass ppmの低水素添加材は高引張速度10 mm・min−1以上の条件でのみQC破面となり,他の条件ではIGもしくはIG-like破面となる。

Fracture modes tensile-tested at various crosshead speeds and hydrogen contents of (a) H-Si and (b) L-Si notched specimens. (Online version in color.)

室温において著しく水素脆化するのに十分な量の水素を含んだ両鋼を−196°Cの液体窒素中で引張試験することで,水素脆化感受性および破壊形態に及ぼす試験温度の影響を調査した。水素添加したFig.2(b)に示した形状のH-Si鋼(水素量:5.0 mass ppm),およびL-Si鋼(水素量:5.9 mass ppm)を室温および−196°Cにて引張速度0.05 mm・min−1で試験し得られた応力−変位曲線をそれぞれFig.8(a),(b)に示す。比較のため,水素無添加材を室温および−196°Cで試験した応力−変位曲線も示す。両鋼とも室温では水素添加により破壊強さが著しく低下するが,−196°Cでは室温と同一の水素量を含んでも水素無添加材の破壊強さと同等であり,水素による破壊強さの低下は認められない。なお,Fig.8に示した水素無添加材の破壊強さの方がFig.5に示したそれより大きいが,これは試験片形状の違いに起因する三軸応力の違いによるものと推察される。

Nominal stress-displacement curves of circumferential notched specimens with/without hydrogen charging in tensile testing at a crosshead speed of 0.05 mm·min–1 at temperatures of R.T. and –196°C: (a) H-Si and (b) L-Si specimens. (Online version in color.)

Fig.8の試験で得られたH-Si鋼とL-Si鋼の破面をSEMにより観察した結果をFig.9とFig.10にそれぞれ示す。(a)の室温での水素無添加材の破面は,両鋼ともディンプル(以下,MVC)である。これはFig.8に示した応力−変位曲線において均一伸びはみられないが,切欠き先端に塑性域が生じ,延性破壊に至ったことを示している。また,(b)の室温での水素添加材の破面は,H-Si鋼においてIG-like,L-Si鋼においてIGである。一方,(c)と(d)の−196°Cでの水素添加有無材の破面は,両鋼ともへき開破壊(以下,CL)と浅く平坦なMVCが混在した破面である。以上より,室温では両鋼とも水素により破壊強さが著しく低下し,IG-like,およびIG破面へと破壊形態が遷移する条件でも,−196°Cでは両鋼とも破壊強さは低下せず,CLとMVCの混在破面となり,水素脆化感受性および破面にも水素の影響が表れないことがわかる。

Microscopic typical fracture surfaces of H-Si specimens with circumferential notch: (a) uncharged at R.T., (b) charged with hydrogen of 5.0 mass ppm at R.T., (c) uncharged at –196°C and (d) charged with hydrogen of 5.0 mass ppm at –196°C.

Microscopic typical fracture surfaces of L-Si specimens with circumferential notch: (a) uncharged at R.T., (b) charged with hydrogen of 5.9 mass ppm at R.T., (c) uncharged at –196°C and (d) charged with hydrogen of 5.9 mass ppm at –196°C.

さらに,切欠き先端の応力集中部への水素の応力誘起拡散の影響を除外するため,Fig.2(c)で示した平行部付平滑丸棒試験片を用いてFig.8と同様の条件で引張試験し得られた応力−ひずみ曲線をFig.11に示す。水素添加したH-Si鋼(水素量:4.6 mass ppm),およびL-Si鋼(水素量:8.5 mass ppm)とも,室温では著しく延性低下するが,−196°Cでは同一水素量を含んでも耐力,引張強さ,伸びとも低下せず,水素無添加材の応力−ひずみ曲線とほぼ一致する。以上より,切欠き材だけでなく応力誘起拡散の影響のない平滑材においても,−196°Cでは力学特性に水素の影響は表れない。この試験で得られたH-Si鋼とL-Si鋼の破面をSEMにより観察した結果,Fig.9とFig.10で示した切欠き材の破面とほぼ同様の破面であったため,ここでは掲載を省略する。

Nominal stress-nominal strain curves of smooth specimens with/without hydrogen charging in tensile testing at a crosshead speed of 0.05 mm·min–1 at temperatures of R.T. and –196°C: (a) H-Si and (b) L-Si specimens. (Online version in color.)

以上より,室温での試験では応力誘起拡散により切欠き先端の水素濃度が高くなりIG破壊を呈して破壊強さが著しく低下した可能性も考えられたが,応力誘起拡散の影響を除外できる平滑試験片においても,室温ではIG破壊を呈して著しい延性低下する量の水素を含んだ条件において,−196°Cでは水素の影響が全く認められないことが示された。

Fig.7に示したように,両鋼とも引張速度および水素量に依存して破壊形態が変化した理由について考察する。まず,破面の遷移が明瞭なFig.7(b)の0.2 mass ppm水素を含んだL-Si鋼の結果から考察する。引張速度の低下とともに,QC→IG-like→IGへと破壊形態が遷移した。ここでFig.6より,QCは粒内破壊,IG-likeは旧γ粒界上にtear-ridgeを伴いながら粒界と粒内を交互にき裂が進展した破壊,IGは粒界面上での破壊であり,それぞれ負荷応力を増していくと,粒内および粒界の低い凝集力の箇所から割れ発生・進展したと仮定する。水素無添加の場合はMVCであったが,0.2 mass ppm水素添加し引張速度10 mm・min−1以上で試験することでIG破壊でなくQC破壊であったことから,高引張速度域では[粒内強度<粒界強度]の関係が推察される。次に,引張速度0.1 mm・min−1以上,10 mm・min−1未満ではIG-like破壊であったため,中引張速度域では[粒内強度≒粒界強度]であると推察される。さらに,引張速度0.1 mm・min−1未満ではIG破壊であったことから,低引張速度域では[粒内強度>粒界強度]であると推察できる。

以上より,水素を含まない場合は高強度鋼の組織因子が異なってもいずれの引張速度においても粒内破壊であるMVCであったが,水素を含むと組織因子によって粒内強度と粒界強度の引張速度依存性が変化し,水素を含んで徐々に負荷応力を高めると,低い強度の方で割れ発生・伝播が先に起こり,破面の遷移が生じたと考えられる。Fig.7(b)の0.2 mass ppm水素を含んだL-Si鋼の破壊強度と破壊形態の引張速度依存性の関係から推察した粒内(TG)強度と粒界(IG)強度の引張速度依存の模式図をFig.12(b)に示す。

Schematic diagrams of transgranular (TG) and intergranular (IG) strength curves as a function of crosshead speed of notched specimens: (a) H-Si specimens charged with hydrogen of 0.1 mass ppm and (b) L-Si specimens charged with hydrogen of 0.2 mass ppm. (Online version in color.)

次に,上記の考えに基づいて,L-Si鋼とほぼ同一水素量の0.1 mass ppmを含んだH-Si鋼の破面の遷移について考察する。Fig.7(a)に示したように,引張速度の低下とともに,QC→IG-likeへと破壊形態が遷移した。以上より,引張速度0.01 mm・min−1以上,10 mm・min−1以下ではIGでなくQC破壊であったことから,[粒内強度<粒界強度]であり,引張速度0.01 mm・min−1未満ではIG-like破壊であったことから,[粒内強度≒粒界強度]であると推察できる。Fig.7(a)の0.1 mass ppm水素を含んだH-Si鋼の破壊強度と破壊形態の引張速度依存性の関係から推察した粒内強度と粒界強度の引張速度依存の模式図をFig.12(a)に示す。

4・2 粒内・粒界強度と金属組織の関係前節において,H-Si鋼とL-Si鋼の破壊形態の遷移について,粒内・粒界強度の大小の観点から考察した。本節では,この粒内・粒界強度の水素による感受性が両鋼で大きく異なる理由について,金属組織および下部組織の観点から考察する。Fig.12(a)と(b)を比較すると,低水素量の場合,本研究で実施した引張速度範囲ではH-Si鋼の粒内・粒界強度ともL-Si鋼の強度より高い。この理由として,焼戻しマルテンサイト鋼中のSi量増加には(i)固溶強化,および(ii)焼戻し軟化抵抗の作用が考えられる。同一強度を得るのにSi量の多い鋼材ほど,高温焼戻しが可能となる。本研究の供試材においても,同一強度を得るのにL-Si鋼の350°Cに対しH-Si鋼は495°Cと,約145°C高い温度で焼戻し可能となった。この高温焼戻しに伴う主な組織変化として,①転位組織の安定化,および②炭化物析出形態の変化が挙げられる。

まず,①の転位組織の安定化については,Si量が増すにしたがい,リラクセーション値の低下が報告18)されている。すなわち焼戻し温度の高温化によって,強度は一定でも転位組織がより安定化することを示している。結晶粒内での転位すべりの結果,転位の切り合いにより形成した空孔型欠陥が水素により安定化され,水素脆化を助長することが報告されている11)。よって,転位組織の安定化は結晶粒内での格子欠陥形成を抑制し,水素を含んでも粒内強度の低下抑制に繋がると推察される。

次に,②の炭化物析出形態の変化に関しては,Si量が増すことによりSiがε炭化物に固溶し,ε炭化物→Fe3Cの変化がSiの拡散に律速され遅滞すると報告されている26)。本研究で用いた試験片でもFig.1に示したSEMおよびTEM写真より,L-Si鋼では旧γ粒界に粗大な板状セメンタイトが析出していたが,H-Si鋼では旧γ粒界上のセメンタイトは少なく,粒内での微細なセメンタイト析出が観察された18)。これにより,粒界上の第二相粒子は転位がすべり運動して粒界をまたぐことを妨げるため,粗大な粒界炭化物が存在すると応力とひずみが粒界近傍に集中する27)。したがって,H-Si鋼における粒界炭化物の微細化は粒界近傍での応力・ひずみの集中を小さくし,粒界強度の低下も抑制できると考えられる。また,粒界に連続的にセメンタイトが析出することで,界面エネルギーが変化することも粒界破壊を生じやすくする原因と考えられる。

以上,H-Si鋼の転位組織の安定化は水素による粒内強度感受性低減に寄与,および旧γ粒界上の板状セメンタイト析出抑制は水素による粒界強度感受性低減に寄与し,結果として水素を含むとH-Si鋼の破壊強さはL-Si鋼より高いと推察される。これらの粒内・粒界強度の比較から,高水素量における破壊強さの低下抑制指針も提案できる。Fig.7(a)から,高水素量のH-Si鋼は主にIG-like破壊であることから,水素を含んだ場合の粒内・粒界強度がほぼ同等と予想される。破壊強さを向上させるためには,粒界・粒内強度のどちらかでなく,両方を高める必要がある。一方,Fig.7(b)から,高水素量のL-Si鋼は主にIG破壊であることから,破壊強さを向上させるためには,粒界強度を高めることで,IGからIG-likeへと遷移させ,破壊強さの向上が可能になると推察される。

4・3 破壊形態の遷移と引張速度依存性の関係前節では,H-Si鋼とL-Si鋼の破壊強さと破壊形態について,粒内・粒界強度に分離して金属組織の観点から考察した。本節では,これらが引張速度依存性を示す理由について考察する。Fig.8~11に示したように,室温では著しく水素脆化を示す量の水素を含んでも,引張試験温度を−196°Cとした場合,水素が関与するQC,IG-like,IG破面はいずれも観察されず,力学特性の低下も認められなかった。これらの結果から,粒界強度に関しては,元から旧γ粒界上にトラップされた水素だけでIG破壊が生じないことが見出された。また,粒内強度に関しても,粒内のセメンタイト,ブロック,パケット,ラス境界等にトラップされた水素だけでQC破壊が生じるわけでないことが判明した。これらの−196°Cおよび高引張速度の結果から,室温で低引張速度での水素脆化は,応力負荷前に含んだ水素の存在だけで起こるのではなく,応力負荷過程における水素集積,および格子欠陥形成等の関与が示唆される。

そこで,室温にて水素を含んで応力を負荷した際に生じ得る引張速度依存性を示す現象として,主に以下の(A)~(D)が挙げられる。

(A)水素の応力誘起拡散による切欠き近傍への水素集積6,28)

(B)転位の水素輸送に伴う結晶粒界,第二相粒子等への水素集積14)

(C)進展中亀裂への水素集積(水素のmobile効果)7)

一般に,体心立方金属において温度とひずみ速度に等価な関係があること知られており,本研究でもFig.8の低温での結果とFig.5の高引張速度での結果とも破壊強さが高く,どちらも水素脆化感受性を低下させるという等価な関係が得られた。ここから,熱活性化過程が原因の一つであると考えられる。既報の実験式29)によると,α鉄において−196°Cでは室温での見かけの水素拡散係数と比較して5桁程度小さくなるため,また,室温での高引張速度の結果では,応力誘起拡散するための時間不足,および転位の平均移動速度に水素が追従できないため,これらの(A)~(D)のすべての因子が作用しなかったと推察される。

次に,上記(A)~(D)の因子と破壊との関係について考察する。粒界破壊に関しては,水素による粒界凝集力低下で説明されることが多い。粒界への水素集積を促進する因子として,(A)~(D)のいずれも作用すると考えられる。すなわち,元から粒界にトラップされていた水素だけでなく,応力負荷過程での水素集積が重要であることがわかる。これらの因子が引張速度依存性を示すため,粒界強度も引張速度依存性を示したと考えられる。そして,水素量が多いほど,高引張速度でも破壊強さが一定となる下限界応力が存在したが,これは元から水素量が多いため(A)~(D)の助けが少なくてもある臨界水素量に達したと考えられる。ただし,水素による粒界割れ進展助長には粒界凝集力低下の考えを適用できたとしても,割れの発生には他の要因も考慮する必要がある。水素集積だけでなく,粒界上での転位のpile-upに伴う粒界近傍での転位の堆積,転位の切り合いに伴う粒界近傍での原子空孔形成もIG割れ発生を助長する因子と考えられる。

また,粒内破壊,特にQC破壊に関しては,ブロック・ラス界面での破壊2,13,30),あるいは水素ひずみ誘起格子欠陥の蓄積による破壊11)が報告されている。粒内でのひずみ誘起格子欠陥形成を助長する因子としても,(A),(B),(D)が作用すると考えられる。著者らは水素と転位の相互作用により水素ひずみ誘起格子欠陥(主に空孔型欠陥)が形成され,水素脆化が促進されることを報告した11,31)。前述の通り,低ひずみ速度ほど転位は水素雰囲気を伴ってすべり運動する。すなわち,低引張速度ほどらせん転位の切り合い等で生じた空孔に水素が速やかにトラップされ,空孔が安定化すると考えられる。実際,X80ラインパイプ鋼32),引張強さ約1800MPaの冷間伸線パーライト鋼33,34)において,低ひずみ速度ほど水素ひずみ誘起格子欠陥の形成量の多いことが示されている。これらの因子が引張速度依存性を示すため,粒内強度も引張速度依存性を示したと考えられる。さらに,上記(A),(B),(D)の作用により,旧γ粒内のブロック,ラス境界上で水素集積し,粒内破壊を引き起こした可能性もある。

4・4 粒内・粒界破壊機構を基にした水素脆化感受性評価の試験条件Fig.7に示した水素脆化感受性評価結果と前節までに考察したそれぞれの機構を基に,留意すべき試験条件について考察する。Fig.7(a)に示したように,水素によって粒内破壊しやすい高強度鋼の場合,広範囲の水素量で破壊強さは引張速度の影響を強く受ける。長期間での使用を想定した評価方法として,一定値に収束する下限界応力で評価するのが適切であると考えると,高水素量でも0.01 mm・min−1以下で試験する必要がある。この引張速度はIG破壊する鋼のそれより2桁以上低い。過去の報告24)でも,主にQCを示す1100 MPa級鋼においては,SSRT(0.005 mm・min−1)の破壊強さがCSRT(1 mm・min−1)の破壊強さより低いと報告されており,Fig.7(a)の本研究のQCの結果とよく対応する。この理由として,粒界強度では主に旧γ粒界上への水素集積が律速するのに対し,粒内強度ではブロック,ラス境界への水素集積だけでなく,水素ひずみ誘起格子欠陥の形成・蓄積がより律速過程となるため,広範囲の引張速度で破壊強さの引張速度依存性が表れたと推察される。

一方,Fig.7(b)に示したように,水素によってIG破壊しやすい高強度鋼の場合,高水素量では約1 mm・min−1以下という通常の引張速度でも一定値に収束する下限界応力を得ることができる。これは,主にIG破壊を示す1300~1500 MPa級鋼では,SSRT(0.005 mm・min−1)とCSRT(1 mm・min−1)の破壊強さがほぼ一致するという過去の報告23)ともよく一致する。しかし,これ以上の高引張速度にすると破壊強さの引張速度依存性が表れる。また,低水素量では,下限界応力を得られる引張速度がより低下する。すなわち,IG破壊しやすい鋼,すなわち粒内より粒界の水素感受性が高い鋼の場合,試験条件としては,元から粒界にトラップされていた水素だけでなく,前節の(A)~(D)で示した因子による応力負荷過程での粒界上への水素集積が十分生じる引張速度で試験することが必要である。その条件を満たす引張速度は,それぞれの金属組織の違いによる粒内・粒界強度の大小関係,および水素量によっても異なる。したがって,明瞭なIG破壊の破面を示す場合にも,下限界応力に達する引張速度であることを実際に確認する必要がある。

以上のように,鋼材間の水素脆化感受性を相対評価する際,下限界応力を得るための条件は,破壊形態によって大きく異なることが判明した。明瞭なIG破面を示した鋼材の下限界応力の引張速度を用いてQCあるいはIG-like破面を示す鋼材を評価すると,実際の下限界応力より高めの破壊強さとなる。また,明瞭なIG破面を示した鋼材の下限界応力の引張速度を用いてより低水素量の同一鋼材を評価すると,同様に実際の下限界応力より高めの破壊強さとなる。すなわち,水素脆化感受性評価で得られた破面がIG,IG-like,QCと異なる場合,下限界応力に達する引張速度がこの順で低下する傾向にあるため,IG破壊の下限界応力に達する引張速度を求めて一律に試験するのでなく,破壊形態が異なる場合は,下限界応力に達する引張速度をそれぞれ求めて,適切な条件を選択する必要がある。

引張強さ1450 MPa級の焼戻しマルテンサイト鋼において,Si量を変えることで,水素添加による破壊がQC主体であるものとIG主体である鋼材を用意した。円周切欠き試験片の破壊強さと破面形態に及ぼす引張速度,水素量,温度の影響を検討し,破壊形態が異なる高強度鋼の粒内・粒界破壊機構を基にした水素脆化感受性評価の試験条件について以下の知見が得られた。

(1)H-Si鋼は低水素量あるいは高引張速度の条件においてQC破面,高水素量かつ低引張速度の条件において,旧γ粒界上にtear-ridgeを伴いながら粒界と粒内を交互にき裂が進展したIG-like破面となる。また,L-Si鋼は低水素量かつ高引張速度においてQC破面,他の条件ではIGもしくはIG-like破面となる。また,両鋼ともある引張速度以下では一定値に収束する下限界応力が現れる。L-Si鋼の下限界応力はH-Si鋼のそれと比較して,より高引張速度から現れる。

(2)室温において両鋼とも水素により破壊強さが著しく低下してIG破面へと破壊形態が遷移する量の水素を添加しても,−196°Cでは両鋼とも水素無添加材と比較し破壊強さは低下せず,CLとMVC混在破面となり,水素脆化感受性および破面にも水素の影響が表れない。粒界強度に関しては,元から旧γ粒界上にトラップされた水素だけでIG破壊が生じない。また,粒内強度に関しても,粒内のセメンタイト,ブロック,パケット,ラス境界等にトラップされた水素だけでQC破壊が生じるわけでない。すなわち,室温・低引張速度での水素脆化は,応力負荷過程における水素集積,および格子欠陥形成の影響を大きく受ける。

(3)低水素量のL-Si鋼の破壊形態は,室温において引張速度の低下とともに,QC→IG-like→IGへと遷移する。負荷応力を増すことで,粒界および粒内の低い凝集力の箇所から割れ発生・進展したと仮定すると,高引張速度域ではQC破壊であったことから[粒内強度<粒界強度],中引張速度域ではIG-like破壊であったことから[粒内強度≒粒界強度],低引張速度域ではIG破壊であったことから[粒内強度>粒界強度]である。

(4)低水素量のH-Si鋼の破壊形態は,室温において引張速度の低下とともに,QC→IG-likeへと遷移する。負荷応力を増すことで,中~高引張速度ではQC破壊であったことから[粒内強度<粒界強度],低引張速度ではIG-like破壊であったことから,[粒内強度≒粒界強度]である。

(5)水素添加したH-Si鋼の破壊強さはL-Si鋼よりいずれの引張速度においても高い。H-Si鋼の転位組織の安定化は水素による粒内強度感受性低減に寄与,および旧γ粒界上の板状セメンタイト析出抑制は水素による粒界強度感受性低減に寄与する。

(6)鋼材間の水素脆化感受性を相対評価する際,得られた破面がIG,IG-like,QCと異なる場合,下限界応力に達する引張速度がこの順で徐々に低下する傾向にある。そのため,IG破壊の下限界応力に達する引張速度を求めて一律に試験するのでなく,破壊形態が異なる場合は,下限界応力に達する引張速度をそれぞれ求めて,適切な条件を選択する必要がある。

本研究は,日本鉄鋼協会「水素脆化の基本要因と特性評価」研究会のテーマの一環で行われたものである。研究会委員の皆様とのディスカッションにおいて,貴重なご意見,ご指導いただき,ここに深く感謝いたします。