2019 Volume 105 Issue 4 Pages 426-432

2019 Volume 105 Issue 4 Pages 426-432

A composition-modulated Co-Ni laminated plating has been developed to extend the lifetime of molds used for continuous steel casting. We have investigated the relationship between the laminated structure and the mechanical properties of the plating films. The tensile strength of as-plated film increased with increasing thickness of the constituent layers, while the elongation did not depend on the thickness of the constituent layer and remained almost constant in the range from 3 to 5%. Heat treated at 400°C improved the tensile strength and the elongation. The improvement in the elongation was remarkable, and the elongation reached 13% in the film composed of layers with a thickness of 0.8 µm. The layer with low Ni content had an hcp structure, and that with high Ni content comprised two phases of the hcp and fcc structures in the as-plated state. By the heat treatment, the high Ni-content layer turned into the single fcc phase, while the low Ni-content layer kept the hcp phase, and accordingly, the film structure changed into the one where the lamination of the hcp and fcc layers was distinct. The fact that the fcc layers, which was easily deformed, were formed continuously in the lateral direction, was seemed to contribute to the significant improvement in the elongation after heat treatment.

製鋼用の連続鋳造では,近年,鋼の品質を高めるための電磁攪拌技術や生産性向上を目的とした高速鋳造化1–3)の採用により,連続鋳造用鋳型(以下,モールドと称す)の使用環境は,より厳しくなっている。特に,モールド上部のメニスカス部では溶鋼の流動が大きくなることでモールドへの熱衝撃が強くなり,モールド内面に施されている保護層であるめっき皮膜にクラックが発生する。クラックの発生は,めっき皮膜の剥離を引き起こし,製造する鋼片の品質,生産効率の面で大きな問題になっている。また,クラックがモールド本体の銅合金素地へと進展し,モールドそのものの寿命を大幅に短縮させてしまう。

そこで,我々は熱衝撃に耐えることのできる高温伸び特性に優れたコバルト−ニッケル(Co-Ni)合金めっき皮膜の研究に着手し, 組成の異なる合金層をマイクロメートルレベルで交互に積層させた組成変調型積層Co-Ni合金めっき皮膜を開発した4,5)。この組成変調型積層Co-Ni合金めっきは,単一浴で,成膜時の撹拌条件を周期的に変動させることで作製可能である。従来の金属多層膜や積層構造をもっためっき皮膜の研究の多くでは6–12),複槽による積層やパルスめっきによる組成制御が必要であり,製造プロセスが複雑なため工業的には使用し難い。また,構成層の各層厚みもナノメートルレベルで,マイクロメートルレベルの層を積層させた厚い皮膜についての報告は少ない。

我々が形成した組成変調型積層Co-Ni合金めっきは,CoとNiのめっき条件におけるCoとNiの電析速度差を活用したものである。このため構成層の合金組成が明確に異なった状態で積み上げられる最小の厚みは0.2 µm程度であるが,形成できる全めっき厚さには制限がなく,その製法も簡単で,数ミリメートルの厚膜化が可能である5)。また,従来のCo-Niめっきに比べて優れた機械的特性や耐食性をもつことを見出し,この皮膜をモールドへ適用したところ,耐クラック性を発揮し,モールドの寿命を大幅に延長することができたことをすでに報告した5)。

組成変調型積層Co-Ni合金めっきの多層構造が皮膜物性に影響を及ぼしている点は興味深く,またこの皮膜を熱処理すると,その伸びに著しい向上が認められる点は工業的にも有用である。このような熱処理による機械的特性の変化は,各層内での結晶構造変化に由来すると考えられる。

本稿では積層させる各層の厚みと組成を変化させ,熱処理前後での皮膜特性について調査を行い,構成層の結晶構造が皮膜の機械的特性に及ぼす影響について検討を行った。

組成変調型積層Co-Ni合金めっき(積層Co-Ni合金めっき)は,前報5)と同様に,硫酸コバルト,硫酸ニッケル,ホウ酸からなるめっき液を用い,めっき時の撹拌を強弱させることで構成層中のニッケル含有率に差異を生じさせ作製した。めっき液の撹拌制御は,タイマー装置を用いて,空気撹拌を一定周期間隔の切り換えで行った。めっきで生成した構成層は,Ni含有率の低い層(Ni17~20 wt%)とNi含有率の高い層(Ni35~40 wt%)とした。

めっき試験片の作製には,カソードにSUS304板(100×40×3 t mm)を用い,厚さ0.5 mmのめっき皮膜を形成させた。この板から,めっき皮膜のみを機械的に剥離し,放電加工で幅5 mm,標点間距離17 mmのダンベル型引張試験片に加工した。試験片の外観写真をFig.1に示す。

Appearance of tensile test piece.

めっき皮膜の熱処理には電気炉を用い,大気雰囲気下で温度400°C,1時間保持後,炉冷した。なお,熱処理により形成された酸化皮膜は#400の耐水ペーパーで除去後,試験に用いた。

引張試験には,万能材料試験機(インストロン(株)製MODEL4206)を用い,クロスヘッド速度 0.25 mm/min,室温で測定した。伸びは試験片が破断した時点でのひずみ最大変位から求めた。

めっき皮膜の断面形状観察および組成分析は,エネルギー分散型X線分析装置(EDX)付き走査型電子顕微鏡(SEM)((株)エリオニクス製ERA-8900FE)を用いて行った。皮膜の結晶構造解析は,前記SEMに付属した電子線後方散乱回折(EBSD)システム((株)TSLソリューションズ)を用いて行った。

なお,EBSD解析による結晶粒径は,計測された結晶粒と同じ面積の円の直径で示される。結晶粒の面積の算出にはNumber法とArea fraction法があり,Number法は対象となった全面積を結晶粒数で除した値であり,Area fraction法は各結晶粒の面積が全面積に占める割合を各面積値に乗した値の平均値から算出される。今回はArea fraction法により平均結晶粒径を算出した。

前報5)で報告した通り積層Co-Ni合金めっきは,めっきままの状態では従来の単層の Co-Ni合金めっきと伸び特性に大差はみられない。しかし,熱処理を施したものでは,10%以上の伸びを示し,通常のCo-Ni合金めっきの伸び(3%)に比べて著しい向上が認められた。ここでは,熱処理前後における応力−歪み曲線を比較し,機械的特性の挙動について検討することとした。

Fig.2に,積層Co-Ni合金めっき(等間隔で構成層厚さ3.4 µm)の熱処理前後における応力−ひずみ曲線を示す。めっきままでは,引張応力は600 N/mm2程度までは直線的に上昇するが,その後は緩やかとなり引張強さ730 N/mm2,約4%の伸びで破断した。これに対し,400°Cで熱処理した試料は,試験初期では,めっきままの試料と同様の挙動であるが,その後は緩やかな応力上昇を示しつつ,伸びが大幅に向上し,引張強さ840 N/mm2,約10%の伸びで破断した。また,直線的に応力が上昇する領域ではめっきままよりも400°Cで熱処理した試料の方が応力が高かった。なお,構成層の厚みや間隔比率を変えた他の積層Co-Ni合金めっきにおいても熱処理前後における応力−ひずみ曲線は同様な傾向を示した。

Stress-strain curves of composition-modulated Co-Ni laminated alloy plating before and after heat treatment.

積層Co-Ni合金めっきでは,めっき条件を制御することにより構成層の厚みを任意に変化させることが可能である。積層させる構成層の厚さを変えることにより皮膜の機械的特性に及ぼす影響について検討した。まず,積層構造の構成層を等間隔とした場合の構成層の厚さと引張強さの関係をFig.3aに,構成層の厚さと伸びとの関係をFig.3bに示す。引張強さは構成層の厚さが小さいほど高く,めっきままでは構成層厚さ0.8 µmの時,最大780 N/mm2を示した。構成層の厚さが大きくなるにつれ引張強さは低下し,約6 µm以上で約700 N/mm2となった。いずれの試料も400°Cで熱処理することで,引張強さはめっきままのものより,約150 N/mm2高くなった。構成層厚さが小さい時に高い引張強さが得られるのは,結晶粒微細化の効果と考えられるが,この点については後に検討する。

Relationship between mechanical properties and thickness of layer constituting composition-modulated Co-Ni laminated alloy plating.

伸び特性については,めっきままの試料では構成層の厚さには依存せず,3~5%とほぼ一定の伸びであった。しかし400°Cで熱処理した試料では,伸び特性が大幅に向上しており,特に構成層厚さが0.8 µmの試料では13%に達した。Fig.2に示した応力−ひずみ曲線からわかるように,伸び特性の向上が引張強さの向上に大きく寄与している。

次に,交互に積層させる構成層を異間隔とした場合の機械的特性について調査を行った。異間隔な構成層における引張強さをFig.4aに,伸び特性の変化をFig.4bに示す。横軸は,撹拌を弱めて得られた層である“高Ni含有層”の存在比率を示している。構成層厚さ3.4 µmで等間隔,すなわち“高Ni含有層”の存在比率が50%のものを基準とし,存在比率を高くするには“高Ni含有層”の厚みのみを,低くするためには“低Ni含有層”の厚みのみを厚く変化させて任意の存在比率の試料を作製した。

Relationship between mechanical properties and volume ratio of high Ni-content layer in composition-modulated Co-Ni laminated alloy plating.

めっきままの試料では,高Ni含有層の存在比率が高くなるにつれて引張強さは緩やかに上昇した。400°Cで熱処理した試料は,高Ni含有層の存在比率の上昇とともに引張強さの上昇が見られたが,67%で極大値を示し,それ以上になると若干低下する傾向があった。一方,伸び特性は,めっきままの試料では,高Ni含有層の比率に関わらず約4%であったが,400°Cで熱処理した試料では,高Ni含有層の存在比率が高くなるとともに上昇し,存在比率67%以上で飽和する傾向を示した。存在比率80%では,伸び特性はやや向上するものの引張強さはやや低下し,積層構造形成の効果が小さくなっている。また,めっきままに比べると熱処理したものの方が,高Ni含有層の存在比率の影響が大きい。

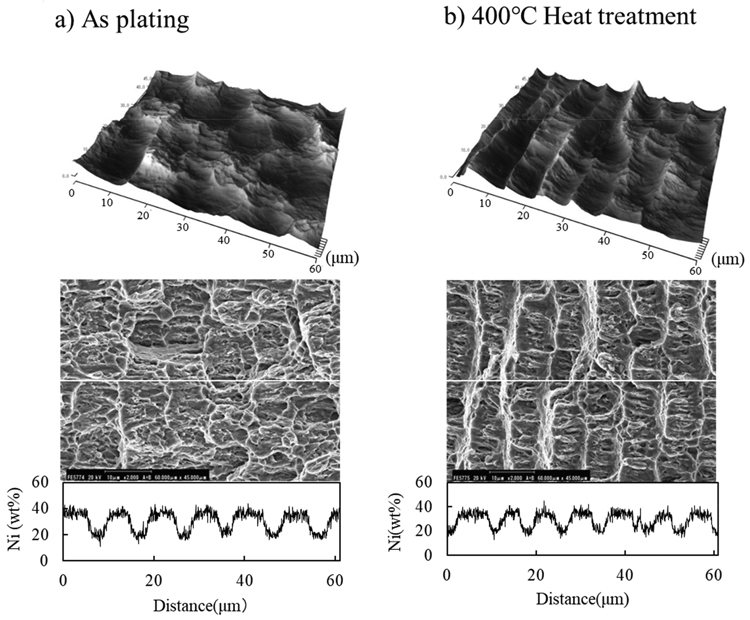

3・3 皮膜組成および組織が及ぼす機械的特性への影響めっき皮膜の加熱による機械的特性の変化要因としては,組成比が異なる層間での相互拡散の影響が考えられる。Fig.5に積層Co-Ni合金めっきの断面におけるNiおよびCoの組成線分析結果を示す。この皮膜は組成変調が約3 µm間隔で周期的に構成できていることがわかる。また,めっきままと400°Cで熱処理した試料の組成変調を比較しても,大きな相違は認められず,拡散による組成変化が機械的特性の変化要因ではないことが明らかとなった。

Cross-sectional SEM image and composition line analysis of composition-modulated Co-Ni laminated alloy plating.

一般的に,金属材料では硬さと引張強さ,また伸びには相関関係があり,硬さが高いほど引張強さが高く,硬さが低いほど,伸び特性が優れていることは知られている。前報で報告したように,積層Co-Ni合金めっきは従来のCo-Niめっきよりも硬いにも関わらず,伸び特性は従来のCo-Niと比較すると大幅に向上している5)。先に述べたように,積層Co-Ni合金めっきの熱処理による機械的特性の変化要因は組成変化ではないことから,各層内で何らかの構造変化が起こり,機械的性質に大きく影響しているものと考えられる。Fig.3bに示したように伸び特性は構成層厚さとの相関性はほとんどなく,熱処理による効果が極めて大きかった。この要因を調べるため,引張試験後の破断面観察を行った。Fig.6に高Ni含有層の構成比率を67%とし,異間隔で変調させた試料のSEMによる破断面観察とNiの線分析結果を示す。また,三次元粗さ解析による破断面の凹凸像も示す。SEM写真から,400°Cで熱処理した試料では,皮膜の厚み方向に対して一定間隔でより大きく変形している部分の存在が確認できた。線分析の結果から,より大きく変形している部位では,Ni含有率が高く,Ni含有率の高い層が大きく変形していることがわかった。三次元粗さ像によると,熱処理を施していない試料では,400°Cで熱処理した試料で見られたような明確な一定間隔の変形現象は認められなかった。

SEM image of fractured surface of composition-modulated Co-Ni alloy plating.

今回作製した積層Co-Ni合金めっきは,Ni含有率の低い層(Ni17~20 wt%)とNi含有率の高い層(Ni35~40 wt%)からなる。Fukumuroらは13),Co-Ni合金電析膜では,全組成範囲でfcc構造であるα相が形成され,さらにNi含有量が0~約40 at%の組成範囲でhcp構造のε相が形成されたことを確認している。今回作製した積層Co-Ni合金めっきでは,X線解析により,めっきままの試料と400°Cで熱処理した試料のいずれにも,α相とε相の2つの相が存在することを確認した。

熱処理による結晶構造変化を更に詳細に検討するため,皮膜断面方向からEBSD法による結晶構造解析を行った。Fig.7に各構成層厚さにおける結晶粒の分布状態を解析したEBSD解析画像を示す。EBSD解析画像は上下方向がめっき膜厚さ方向を示している。めっきままの試料では,結晶粒がめっき膜の厚さ方向に柱状成長しており,Fig.5に示した組成が周期的に変化していることと矛盾するような結果となっている。特に各層厚さが薄い場合(3.4 µm以下)に,その傾向が大きく,ある結晶方位に揃って柱状成長しているものと考えられる。一方,400°Cで熱処理した試料では,めっきままの試料で見られる大きな柱状結晶粒の内部に膜成長方向と垂直な方向に層状構造が形成されているのが見て取れる。

Grain maps for cross-section of composition-modulated Co-Ni alloy plating before and after heat treatment at 400°C.

Fig.7に示した熱処理前後のEBSD解析結果をfcc構造とhcp構造に着目し解析した結果をFig.8に示す。めっきままの試料では,Ni含有率の低い層はhcp構造を示し,Ni含有率の高い層ではhcp構造を保ったまま柱状成長している部分があり,hcp構造とfcc構造が混在している。一方400°Cで熱処理した試料では,Ni含有率が高い層がfcc構造へと変化し,Ni含有率の低い層は熱処理前と同じhcp構造を示したことで,hcp構造とfcc構造が明瞭に交互に積層した構造へと変化した。先に述べたように,400°Cで熱処理した試料では,めっきままの試料で見られる大きな結晶粒の内部に膜成長方向と垂直な方向に層状構造が形成されていたが,これは,hcp構造を保ったまま柱状成長したNi含有率が高い層が熱処理によりfcc構造へと変化したためと考えられる。このように,変形しやすいfcc構造の層が周期的に,且つ連続層として形成されたことが,伸び特性向上に寄与していると考えられる。

Phase maps for cross-section of composition-modulated Co-Ni alloy plating before and after heat treatment at 400°C.

次にEBSD法で解析した平均結晶粒径と構成層厚さとの関係について調べた結果をFig.9に示す。めっきままの試料で,しかも各層厚さが薄い場合(3.4 µm以下)には,平均結晶粒径が各構成層厚さより大きくなっている。これは,hcp構造を保ったまま柱状成長した影響によるものである。一方,各層厚さが厚い場合(7 µm)では,各構成層範囲内で組成に応じた結晶構造の結晶粒となるため平均結晶粒径が小さくなっている。また熱処理前後での平均結晶粒径を比較すると,400°Cで熱処理した試料の結晶粒径の方が小さくなっている。これは,各層が熱力学的に安定な構造となり,各構成層厚さに依存した結晶粒径へ変化したためと考えられる。

Relationship between average grain size and thickness of layer constituting composition-modulated Co-Ni alloy plating.

400°Cで熱処理した試料では,構成層厚さの増加に伴い,平均結晶粒径も緩やかな増加が見られた。Fig.3で示した構成層厚さが小さい時に高い引張強さ が得られるのは,結晶粒微細化の効果と考えられる。一方,めっきままの試料では,EBSD法で解析した平均結晶粒径は比較的大きいにもかかわらず,構成層厚さが小さい時に引張強さが高くなっている。これは,EBSD法での解析でひとつの結晶粒と見なされた結晶粒内に組成変化が生じる界面で転位が集中するなどの下部組織が形成されており,これが変形抵抗となったと考えられる。

Co-Niの二元系状態図によると,Ni含有率が20 wt%~40 wt%の範囲ではhcp相とfcc相が共存する領域があるが,この領域ではhcp相からfcc相へ相変態する温度と,fcc相からhcp相へ相変態する温度が大きく異なる。本研究で作製した積層Co-Ni合金めっきにおけるNi含有率の高い層(Ni約38 wt%)は,めっきままではhcp相とfcc相が混在していたが,400°Cでは熱力学的に安定なfcc単相に変化したと考えられる。これが冷却され常温状態となっても,fcc相からhcp相へ構造変化する変態点を通過しない組成域であるため,fcc構造を維持すると考えられる。

通常,金属材料を熱処理し徐冷した場合,結晶粒径は増大し,強度は低下する傾向を示す。しかし,今回作成した積層Co-Ni合金めっきでは逆の傾向を示しており,積層Co-Ni合金めっきを適正な温度で熱処理することにより,積層した構成層内で安定な結晶構造へ変化し,結晶粒が微細化したものと推察される。

先に述べたように,変形しやすいfcc相が連続層として形成されたことが伸び特性に大きく寄与しているとは考えられるが,Fig.8の構成層厚さが7 µmの試料では高Ni含有層の厚さも厚く,めっきままでもfcc相が連続層として存在しているように見られる。しかし,この試料においても熱処理により伸び特性は大きく向上しており,fcc相の存在だけが伸び特性向上の要因ではないと考えられる。そこでfcc相およびhcp相での結晶配向性について検討を行った。Fig.10に,伸び特性と断面から見た各結晶面の存在割合との関係を示す。なお,各結晶面の存在割合はEBSD測定面内における全fcc相および全hcp相に対する割合である。熱処理前の伸び特性が低い状態では,結晶配向性に明確な傾向は見られなかった。一方,熱処理後の伸び特性が高い状態では,各面の存在割合がほぼ一定値を示す傾向が見られ,特にhcp(0001)面で割合が低下する傾向が見られた。hcp構造のすべり面は(0001)面のみであるため,塑性変形が起こりにくい。引張りの断面方向から見た場合,めっきままではすべり面(0001)はランダム配向であったが,熱処理により引張方向に垂直な(0001)が減少し,引張方向と平行に近い(0001)が相対的に増加し,変形が起きやすくなり,これが伸び特性に寄与していることが考えられる。この点は興味深いが,本研究目的の範囲を超えているため,今後の検討課題としたい。

Relationship between elongation after fracture and crystal orientation of (a) fcc structure and (b) hcp structure in composition-modulated Co-Ni laminated alloy plating.

組成変調型積層Co-Ni合金めっきの熱処理前後での皮膜特性について調査を行い,構成層の結晶構造が皮膜の機械的特性に及ぼす影響について検討し,以下の結果を得た。

(1)引張強さは構成層の厚さが小さいほど高く,めっきままでは構成層厚さ0.8 µmの時,最大780 N/mm2を示した。また,400°Cで熱処理することで,引張強さはめっきままのものより,約150 N/mm2高くなった。

(2)伸び特性は,めっきままの試料では構成層の厚さには依存せず,3~5%とほぼ一定の伸びであった。しかし400°Cで熱処理した試料では,伸び特性が大幅に向上し,特に構成層厚さが0.8 µmの試料では13%に達した。

(3)交互に積層させる構成層を異間隔とした場合,めっきままでは高Ni含有層の存在比率が高くなるにつれて引張強さは緩やかに上昇した。400°Cで熱処理した試料は,高Ni含有層の存在比率の上昇とともに引張強さの上昇が見られたが,67%で極大値を示した。一方,伸び特性は,めっきままの試料では,高Ni含有層の比率に関わらず約4%であったが,400°Cで熱処理した試料では,高Ni含有層の存在比率の上昇とともに上昇し,存在比率67%以上で飽和する傾向を示した。

(4)400°Cで熱処理した試料では,各層厚さを薄くするとともに,結晶粒径が小さくなる傾向が見られ,構成層厚さを小さくした場合に引張強さが大きくなる要因は結晶粒の微細化であると考えられる。

(5)400°Cで熱処理した試料では,Ni含有率が高い層がfcc構造のみへと変化し,Ni含有率の低い層は熱処理前と同じhcp構造を示したことで,hcpとfccが明瞭に交互に積層した構造へと変化した。