2020 Volume 106 Issue 12 Pages 871-882

2020 Volume 106 Issue 12 Pages 871-882

Effects of crystallisation on heat transfer across solid mould fluxes have been examined on the basis of apparent thermal conductivities including radiative contribution. The apparent thermal conductivities were measured on glassy and crystallised mould flux samples under steep temperature gradients using a parallel plate method improved in the present work. Both surfaces of the samples were coated with silver paste to reduce contact thermal resistance. Thermal resistance except the sample itself was experimentally determined to be 2.27×10–4 m2KW–1 based upon measurements on Inconel 600. To confirm the reasonableness of this value, the method was applied to fused silica. Apparent thermal conductivities were in good agreement with reported values. Apparent thermal conductivities of mould fluxes were measured up to 900ºC at the high temperature side of the sample. The thermal conductivity of the glassy sample was 1.25 Wm–1K–1 below 300ºC in the central temperature (Tc) of the sample, and was lower than those of the crystallised samples. With increasing degree of crystallinity, the thermal conductivities increased around room temperature. Samples with higher degrees of crystallinity showed negative temperature dependence more remarkably and resultantly were close to that of the glassy sample where Tc ~ 350-500ºC. Where Tc > 500ºC, the thermal conductivity of the glassy sample was 1.54 Wm–1K–1 and was greater than that of a crystallised sample, 1.32 Wm–1K–1, which would be due to the radiation. Apparent thermal conductivity at a practical temperature has also been estimated, which suggests that crystallisation enables radiative thermal conductivity to be reduced.

mould flux; continuous casting; mild cooling; thermal conductivity; temperature gradient; radiative heat transfer; crystallisation.

連続鋳造の高速化は,鋼の生産性向上のための重要な技術の1つとなっている。しかしながら,鋳造速度を非常に大きくすると,「縦割れ」と呼ばれる表面欠陥が,特に包晶組成域にある中炭素(MC)鋼において発生しやすい1–3)。縦割れは,凝固の初期段階において生じるδ-γ変態にともなう不均一な凝固収縮より発生する熱応力に起因すると考えられている4)。このような欠陥を最小限にするためには,モールドフラックスフィルム(鋳片と鋳型間に存在する厚さ1 mm程度のフィルムであり,液相,結晶相およびガラス相の3層からなる)中の熱伝達を制御する必要がある。たとえばKanazawaら5)は,抜熱速度が2.0×106 Wm-2以下のとき,鋳片は均一に冷却されると報告している。この冷却速度は,モールドフラックスフィルムの熱物性に依存しており,均一な冷却は,緩冷却可能なモールドフラックスを設計することにより実現されている。実際,モールドフラックスは,部分的に結晶化するように設計されており,結晶化により熱伝達を減じ,凝固の均一性向上につなげている2,3,6)。したがって,モールドフラックスの結晶化がどのような機構で熱伝達を抑制するかを明らかにすることは,フラックスをさらに改良するためには重要である。

このような背景から,連続鋳造の研究分野において,モールドフラックスの結晶化による伝熱抑制機構はテーマとしてよく取り上げられており7,8),先行研究においては,つぎの2つの機構が提案されている。

(i) 散乱によるふく射伝熱の低減…結晶化によって形成された結晶粒が溶鋼からのふく射光を散乱し,ふく射伝熱を減少させる。

(ii) エアギャップによる伝導伝熱の低減…結晶化により,フラックスと鋳型間にエアギャップが形成され,それにより界面熱抵抗が大きくなり,伝導伝熱が減少する。

機構(i)「散乱によるふく射伝熱の低減」については,Nakadaら9)が光学過程を考慮した伝熱モデルを提案している。このモデルでは,鋳片からの放射エネルギーの一部がモールドフラックス中の結晶相で反射され,鋼のほうに戻ると考えられている。著者らはその研究をさらに進め,(a)結晶化度の増大10–13),(b)フラックス中の鉄イオン濃度の低減11),(c)結晶粒径の2~3 μmへの調整14),(d)Fe3+/Fe2+ 12)の比の増大によって,ふく射伝熱流束を低減できる可能性があることを示している。しかしながら,これらの研究においては,ふく射伝熱流束の値は,室温で測定された反射率,透過率といった光学特性を用い,単純な光学過程に基づいて計算されていた。実用上は,実機モールドフラックス中に形成される1200 K/mm程度の急温度勾配下において,モールドフラックスの結晶化がどのような機構で伝導伝熱流束を含めた全熱流束を低減するのかを知ることはより重要となる。

これに対して,急温度勾配下で,伝導およびふく射の両者の寄与を含めたみかけの熱伝導率あるいは熱抵抗を評価しようとした研究もいくつかある15–21)。たとえばYamauchiら16)は,平行平板法を用いて,結晶化度の異なる複数のモールドフラックスの熱抵抗を測定・比較して,結晶化によってふく射伝熱流束が減少することを報告している。ただし,その考察は,エアギャップや液相の層も含む系の全熱抵抗について行われたものであるため,結晶化したモールドフラックスそれ自身が,全熱伝達を低減するのかどうかについては,依然不確定となっている。一方で,Watanabeら22)は,水冷銅板を溶融フラックス中に浸漬して,伝熱解析と表面観察を行っている。彼らは,結晶化によって,モールドフラックスの表面粗度が増大することを報告し,機構(ii)「エアギャップによる伝導伝熱の低減」がより支配的であることを示唆している。またTsutsumiら23)は,異なる冷却速度で作製したガラスおよび結晶化モールドフラックス試料の表面粗度を測定し,結晶化度の高い試料ほど表面粗度が大きいことを報告するとともに,モデル計算に基づいて,結晶化がエアギャップの形成を介して伝導伝熱を低減することを示している。このように,エアギャップの存在は,実験的には示されてはいるが,モールドフラックスフィルムに溶鋼からの静圧がかかる状況下において,エアギャップが形成されるかどうかは疑わしいとする報告もある3)。

上述のように,機構(i)あるいは(ii)を提案する研究は数多いが,さらなる検証が理論的にも,実験的にも必要であり,その際,つぎのことには注意を払う必要がある。

・モールドフラックスフィルムは,基本的には液相,部分的な結晶相およびガラス相の3つの層からなる非常に複雑な系であり,エアギャップが関与する可能性もある。

・モールドフラックスフィルムは,全厚が約1 mmであり,また約1200 K/mmの温度勾配下に存在している。

したがって,このような実機の環境を十分に再現した実験条件で,結晶化がどのような機構で全熱流束を低減するのかを調査することには非常な困難である。一方で,モールドフラックスフィルムの大部分は,部分的に結晶化した層からなる2,4,5,16,18)。したがって,まずは,急温度勾配下において,結晶化がどのようにして部分的な結晶層,すわなち,固体フラックス中の全熱流束を低減するのかを理解することが重要である。

以上のことから,本研究では,固体フラックスのみの,みかけの熱伝導率に着目して,

・急温度勾配中の固体フラックスのみかけの熱伝導率測定装置を開発して

・固体フラックスのみかけの熱伝導率を結晶化度の関数として測定し,最終的に,

・結晶化がどのような機構で固体フラックス中の全伝熱流束を低減させるのか,そのメカニズムをふく射および伝導伝熱の観点から明らかにすることを目的とする。

Fig.1に,平行平板法に基づいて,本研究で作製したみかけの熱伝導率測定装置の模式図を示す。板状の試料が,2枚のステンレス板(SUS304)で挟んで設置されている。下側のステンレス板は,厚さ1 mmのニッケル基超合金板(Inconel 600)の上に置かれている。そのInconel 600の板をアルミナ棒(φ6 mm)で支え,その下側約30 mmの位置にSiC発熱体を5本配置している。上側のステンレス板には,3つの水冷用の穴が開いており,冷却水を供給するためのステンレスパイプ(SUS304)とはんだで接続している。また,上側および下側のステンレス板には,合計で7つの穴(直径φ1 mm,深さ10 mm)をあけ,位置1~7の温度(それぞれT1~T7)を測定するために,φ1 mmのK型熱電対を挿入している。さらに,接触熱抵抗を抑えるために,板状試料の両面に銀ペーストを塗布している。

Schematic diagram of experimental apparatus. (Online version in color.)

Fig.2に位置2,5および7に沿った温度分布の模式図を示す。系が定常状態にあれば,位置5と7の間の熱抵抗(R)は,以下のように表せる。

| (1) |

Schematic diagram of temperature distribution through positions 2, 5 and 7. (Online version in color.)

ここでqは熱流束,d1は位置7から界面 Iまでの距離(2.44 mm),dsampleは試料の厚さ,d2は位置5から界面 IIまでの距離(1.70 mm),λsampleおよびλSUSは試料およびステンレス板の熱伝導率である。また,rIおよびrIIは,それぞれ界面Iおよび界面IIにおける接触熱抵抗である。妥当性は後で議論するが,この式中の(d1/λsus),rI,rIIおよび(d2/λsus)を装置に依存した定数と仮定すれば,式(1)はつぎのように単純化できる。

| (2) |

ここでRcは定数項の和である。式(2)より,Rはdsampleに対して直線関係にあり,その傾きはλsampleの逆数となる。したがって,厚さの異なる同一の試料についてRを測定することでλsampleを決定できる。このRの値は,式(1)より,qが与えられれば求められる。さらに,熱流束qの値は,T2およびT5からフーリエの法則に基づいた以下の式から求められる。

| (3) |

ここでd3は位置2と5の間の距離(4.79 mm)であり,λSUSはつぎのように温度の関数で与えられている。

| (4) |

式(4)は,SUS304の熱伝導率の報告値24)の近似式であり,ここでTKは絶対温度(単位はK)である。また,この式は60~700°Cの温度範囲で適用可能である。

2・2 試料本研究で用いた試料はInconel 600,溶融石英,ガラス状モールドフラックスおよび結晶化モールドフラックスである。Inconel 600は,式(2)のRcの決定に用いた。Inconel 600試料の寸法は,20×40 mm2,厚さは1~5 mmとした。溶融石英は,装置の測定精度および本手法の妥当性を確認するために使用した。溶融石英には多くの熱伝導率の報告値25–28)があり,またその値はモールドフラックスの値と近いためである。溶融石英の試料寸法はInconel試料と同じにした。

モールドフラックス試料はTable 1に示す組成となるように作製した。Al2O3,MgO,Na2O3,CaF2,CaOおよびSiO2の試薬粉末を所定組成に秤量し,アルミナ乳鉢で混合した。ここで,CaO粉末は,CaCO3の試薬粉末を1050°Cで12 h保持・熱分解して作製した。混合した粉末を1400°Cの大気中で約300 s間,白金るつぼにて融解し,その融液を真鍮製鋳型(容積20×40×5 mm3)に鋳込むことで均質なガラス状試料を得た。ガラス状試料の一部は熱処理して結晶化させた。この熱処理は,530°C,550°C,600°C,660°C,700°C,800°Cおよび900°Cの大気中にて行い,保持時間は熱処理温度(Tt)がTt≤600°Cでは10 h,660°C≤Ttでは2 hとした。これらの保持時間は,予備実験において観察した結晶化の進展状況から決定した。結晶化試料を走査型電子顕微鏡(SEM)で観察し,結晶化度は,試料が巨視的には均質であると仮定して,SEM画像の総面積に対する結晶相面積の比として決定した。結晶相の同定は,電子線マイクロアナライザ(EPMA)およびX線回折(XRD)によって行った。モールドフラックス試料の厚さは,各厚さでの温度および熱流束の測定後,所定の厚さ(1~5 mm)まで両面を研磨して調節した。

| Basicity | Contents | |||||

|---|---|---|---|---|---|---|

| CaO/SiO2 | SiO2 | CaO | Al2O3 | MgO | Na2O | F |

| 1 | 38 | 38 | 3 | 1 | 10 | 10 |

ステンレス板,Inconel 600およびモールドフラックス試料の表面をエメリー紙で#2000まで研磨した。溶融石英については,表面が十分に平滑であっため研磨は行わなかった。試料の両面に銀ペーストを塗布し,ステンレス板で挟んだ後,室温で2 h以上保持して銀ペーストを乾燥させた。その後,ステンレス板の位置1~7に熱電対を挿入し,水冷および加熱を開始した。冷却水の流量は,各水冷管で8.33 cm3s-1(29.4 cms-1)となるように調整した。温度は,PCに接続したデジタルマルチメータを用いて5 s毎に記録した。

試料は,T7が所定の温度で定常状態となるように加熱した。Table 2に各試料に対するT7を示す。結晶化試料に対するT7の最高温度は,測定中に結晶化を進行させないために,基本的にTt(熱処理温度)以下としたが,Tt=660°Cの試料およびガラス試料については,T7=900°Cの実験も行った。測定後は,T2,T5およびT7の測定値から熱抵抗Rを求め,みかけの熱伝導率を算出した。

| Sample (Tt / ºC) | T7 / ºC |

|---|---|

| Inconel 600 Silica glass Glassy flux Crystallised flux (530) Crystallised flux (550) Crystallised flux (660) Crystallised flux (800) |

100–500 100–900 100–500, 900 100–530 100–550 100–660, 900 100–800 |

上記に加え,銀ペーストの影響を確認するためにつぎの実験も行った。厚さ2 mmの溶融石英を用い,界面I側のみに銀ペーストを塗布した試料,界面Iおよび界面IIの両方に塗布した試料を準備した。後者の条件が本研究で使用した条件である。T7=100°Cで実験を行い,熱抵抗Rを計算した。

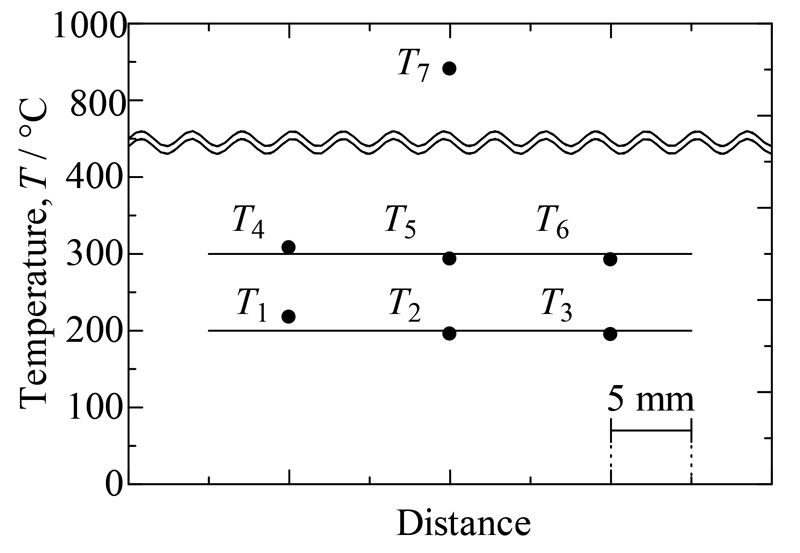

Fig.3に,溶融石英試料(厚さ3 mm)の測定における温度履歴を示す。温度T1~T7は,それぞれ1800~1900 s,2700~2900 sの時間範囲で概ね一定である。ここでは,それぞれで,T7=800°Cおよび900°Cと設定している。この図より,本測定装置で定常状態が得られることが確認できる。Fig.4は,2700~2900 sの時間範囲における温度T1~T7の平均値を距離に対して示したものである。温度T1とT4は対応する2つの温度より約16°C高いが,水平方向の温度分布はほぼ一様である。少なくとも,ステンレス板中央部から外側への熱の散逸がないことがわかる。また,水冷ステンレス板内においては,水平方向の温度勾配は約1.6 K/mmであるのに対し,鉛直方向は20.4 K/mmとなる。これらを比較すると,水平方向の温度勾配は,熱流束測定には大きく影響しないと考えられる。

Temperature history for measurement on 3 mm-thick fused silica sample. (Online version in color.)

Temperature distributions in sample and stainless plates recorded in measurement on 3 mm-thick fused silica sample where T7=900ºC.

Fig.5に,溶融石英試料(厚さ2 mm)について,T7=100°Cで測定した際のRの時間変化を示す。図中の事例1は銀ペーストを界面 I側のみに塗布した場合の,事例2は試料の両面に塗布した場合の結果である。500~1000 sの範囲で測定したRの平均値および標準偏差は,事例1が(2.08±0.65)×10-3 m2KW-1,事例2が(1.56±0.02)×10-3 m2KW-1である。事例2のRの値は事例1に比べて小さく,またそのばらつきも小さい。これらの2事例のRの差は5.2×10-4 m2KW-1であり,この値はエアギャップによる接触熱抵抗の報告値15–18,20)と概ね一致している。本研究では,この実験を除き,試料両面に銀ペーストを塗布することとした。

Effect of silver paste on values of R for fused silica sample 2 mm thick (T7=100ºC): silver paste was applied onto one interface only in case 1 and onto two interfaces in case 2. (Online version in color.)

Rcの値を式(2)に基づいて求める。Rと試料厚さには直線関係があり,その直線の傾きは熱伝導率の逆数,その切片はRcとなる。したがって,Inconel 600試料について測定したRをその厚さ(dInconel)に対してプロットすると,その熱伝導率を求めることができる。ここで,一つ問題が発生する。すなわち,Inconel 600の熱伝導率は温度上昇とともに低下する,そのために,大きな温度勾配のある本研究の試料中では,熱伝導率が位置によって異なるということである。本研究で議論する熱伝導率は,温度勾配下にある試料の熱伝導率であることから,先ほどの問題を回避するために,試料の代表温度を決めることとする。ここでは,便宜上,試料の代表温度として,試料中心温度(Tc)を採用し,Tcは界面IおよびIIの温度(それぞれTI,TII)の平均値として求めることとする。なお,TIおよびTIIは,位置5および7の温度T5およびT7,熱流束q,式(4)により温度の関数として表されたSUS304の熱伝導率λSUSを用いて,式(5)から算出する。ここでは,rIおよびrIIの存在は無視する。

| (5) |

Fig.6に,T7を100°C~550°Cの範囲で変えて測定したInconel試料のRの値を試料厚さに対して示す。各T7に対する測定において,T5の測定値は,試料厚さによらず概ね一定であり,その標準偏差は±5%以内であった。同図中の直線は,その傾きが各TcにおけるInconel 600の熱伝導率の報告値29)から求めた値となるようにして,最小二乗法で描いたものである。一部を除くと,実験データと直線はよく一致しているように見える。温度が高いほど,直線の傾きが緩やかになっているが,これはInconel 600の熱伝導率が正の温度係数を持っていることを反映している。一方で,切片には,温度に対する系統的な変化が見られない。ここで,これらの切片(Rc)の平均値は標準偏差とともに(2.27±0.37)×10-4 m2KW-1と求められる。

Values of R measured for Inconel samples against sample thickness. (Online version in color.)

まずRcの平均値に注目する。式(1)と式(2)を比較すると,Rcは項(d1/λSUS),rI,rIIおよび(d2/λSUS)の和である。ここで,項(d1/λSUS)および(d2/λSUS)は,実験条件およびSUS304の熱伝導率の報告値23)から求められ,その和は(2.29±0.24)×10-4 m2KW-1と算出できる。Rcの値と比較すると,ステンレス板の熱抵抗が実験誤差内でRcの値を支配していることがわかる。これより,上述のTcの決定において,rIおよびrIIは無視しても問題ないといえる。続いて,Rcの標準偏差0.37×10-4 m2KW-1に着目する。この値は,Inconel試料のRの測定値においては考慮すべき大きさである。しかしながら,Fig.5に示したように,溶融石英試料の場合,Rの測定値は約2×10-3 m2KW-1であり,Rcの標準偏差より約2桁大きい。さらに,溶融石英の熱伝導率は,モールドフラックスと同等か,またはそれ以上である7,9,10,15–17,19,20)。したがって,モールドフラックスのほうがより大きい熱抵抗をもつことを考えると,Rcの標準偏差を無視しても,その熱伝導率の決定には大きな誤差を与えないと考えられる。以上のことから,本研究ではRcの値を2.27×10-4 m2KW-1と決定した。

3・2 溶融石英の熱伝導率Fig.7に,溶融石英試料のRの測定値を試料厚さ(dsilica)に対して示す。Rの値は,いずれのT7においても,試料厚さの増加とともに大きくなっている。データの直線性は低温でのほうが良く,高温のデータは上に凸のカーブを描いているように見える。そのような状況ではあるが,まずはこれらのデータについて,先に求めた切片Rc=2.27×10-4 m2KW-1を通るように,最小二乗法を適用した。このようにして得た直線の傾きを用いて,溶融石英の熱伝導率を式(2)より算出した。

Values of R measured for fused silica samples. (Online version in color.)

Fig.8に溶融石英の熱伝導率とTcの関係を示す。本研究で得られた熱伝導率は,350°Cまでの温度域においては,先行研究の報告値26–28)と同じ傾向を示している。350°C以上の温度域においては,本測定値は,温度上昇とともに増大し,Kingery26)およびSugawara27)の報告値とよく一致している。なお,彼らは,これらの報告値はふく射伝熱の寄与を含むものであると注釈をつけている。このため,本研究で測定した熱伝導率の値もまた,ふく射伝熱の寄与を含んでいる可能性がある。つぎにその寄与を補正してみる。

Thermal conductivities for fused silica samples in comparison with reported values; Wray and Connolly25) by steady-state hot wire method, Kingery26) by spheroidal envelop method and parallel plate method, Sugawara27) by parallel plate method and Abdulagatov28) by parallel plate method. (Online version in color.)

ここで,式(3)から導いた熱流束qの値は,伝導伝熱流束(qconductive)およびふく射伝熱流束(qradiative)の和であると仮定する。

| (6) |

ふく射伝熱流束(qradiative)は,式(7)9,19,30)から求められる。

| (7) |

ここで,nおよびαはそれぞれ,溶融石英の屈折率および吸収係数,σはStefan-Boltzmann定数(5.67×10-8 Wm-2K-4),εIおよびεIIは界面IおよびIIの放射率である。屈折率の値は波長2.2~3.0 μm,温度26~828°Cでは1.4331)と報告されており,αの値は,室温以上では波長2.5 μmにおいて約100 m-1 32)と報告されている。なお,この波長は,Wienの変位則から予測される,900°Cにおいて放射エネルギーが最大となる波長である。また,放射率εIおよびεIIとしては,銀ペーストの放射率0.4433)を用いた。この値は,文献中では300~600°Cの温度範囲で用いられている。

Fig.9に溶融石英中の熱流束q,qconductiveおよびqradiativeを試料厚さに対して示す。ここで,qはT7=900°C(dsilicaに依存してTI=867~873°C,TII=280~331°C)とした測定から得られた値であり,またqradiativeは式(7)より算出,qcoductiveはqおよびqradiativeを用いて,式(6)より算出している。qradiativeの値は,試料厚さによらず,約0.50×105 Wm-2である。これは,溶融石英のαの値が100 m-1と小さいためである。一方,qの値は試料厚さの増加にともない減少しており,結果として,ふく射伝熱流束の寄与は,厚い試料のほうが大きくなっている。これは,上記のFig.7において,高温のデータが上に凸の曲線になった原因と考えられる。ここでqconductiveの値を式(1)のqに代入して,ふく射の寄与を除いて熱伝導率を算出することとする。

Total (q), conductive (qconductive) and radiative (qradiative) heat fluxes for fused silica with T7=900ºC against silica thickness.

Fig.8には,溶融石英の補正した熱伝導率も示している。高温では,温度依存性がほとんどなく,ふく射の影響がない報告値25)と一致している。この結果から,350°C以上において,溶融石英の熱伝導率が上昇するのは,ふく射の影響であるといえる。また,本測定手法では,ふく射の効果を含んだみかけの熱伝導率が測定できるということがわかった。

3・3 モールドフラックス試料の特徴づけFig.10に,結晶化したモールドフラックス試料の反射電子(BE)像を示す。析出物の種類は,結晶化のための熱処理温度に依存している。結晶相は,EPMAおよびXRDにより同定した。その結果,530°CではCaF2のみが析出し,550°Cおよび600°Cではカスピディン(3CaO·2SiO2·CaF2)も存在し,それ以上の温度では,さらにNa2O·2CaO·2SiO2も析出している。図中の結晶相の明度は,CaF2>カスピディン>Na2O·2CaO·2SiO2>ガラス相の順に高い。結晶相の形状や大きさも,結晶化温度によって異なっている。試料全体を見ると,結晶相は均一に分散しているといえる。Fig.11はモールドフラックス試料中の結晶相の体積分率を示す。全ての試料において,CaF2の体積分率は1 vol%以下である。カスピディンの体積分率は,550°Cおよび600°Cでは60 vol%以上となっているが,さらに高温では50 vol%程度まで減少している。対照的に,Na2O·2CaO·2SiO2の体積分率は700°C以上では30~40 vol%となる。本研究では,全結晶相の総体積分率を結晶化度と呼ぶこととする。

Backscattered electron images of crystallised mould flux samples. (Online version in color.)

Percentages of crystalline phases in samples. (Online version in color.)

Fig.12にガラス状および結晶化モールドフラックス試料のRの測定値を示す。ただし,結晶化の熱処理はTt=660°Cで行われている。破線で示したガラス試料のRの値は,温度T7に強く依存していない。一方,実線で示した結晶化試料のRの値は,T7の上昇とともに顕著に増加している。

Values of R measured for glassy and crystallised mould flux samples. (Online version in color.)

Fig.13にモールドフラックス試料のみかけの熱伝導率(λflux)をTcの関数として示す。図中の%で示した数値は各試料の結晶化度を示している。なお,Tc<500°Cの温度範囲では,測定前後で試料の組織に変化がないことを確認してある。ガラス試料の熱伝導率は,ほとんど温度に依存せず1.25 Wm-1K-1であり,Fig.8に示した溶融石英の熱伝導率の特徴に似ている。また,350°C付近で見られる熱伝導率のわずかな上昇は,ふく射の寄与と考えられる。一方,結晶化度の増大とともに,低温側の熱伝導率は上昇する傾向がある。また,結晶化試料の熱伝導率は,温度上昇とともに低下している。これらの傾向は複雑すぎて,現時点では十分に説明できていないが,単純な固体物理の理論では,絶縁体の熱伝導率(λ)は以下の式で表されている。

| (8) |

Apparent thermal conductivities measured for glassy and crystallised mould flux samples. (Online version in color.)

ここで,C,vおよびlは,それぞれ,単位体積当たりの比熱,音速およびフォノンの平均自由行程である。詳しく考察するために必要な,モールドフラックスのC,vおよびlに関する情報はないが,結晶化による熱伝導率の増大は,構造が規則的になり,lが大きくなることによると考えられる。絶縁性の結晶のlの値は,フォノンの散乱によって支配され,温度上昇にともなってT-1の関数として減少することが知られており,これが,高結晶化度の試料において見られる高温側での熱伝導率の低下に関係していると考えられる。

3・4・2 温度範囲500°C≤Tc<600°Cにおける熱伝導率Fig.13には,(A)および(B)と記した結果も示している。試料(A)および(B)は,それぞれ,ガラス試料および結晶化度84%の結晶化試料であり,後者はTt=660°Cで熱処理されたものである。注目すべきは,ガラス試料(A)の熱伝導率が結晶化試料(B)の熱伝導率よりも大きくなっていることである。さらに,T7=900°Cに対応するTc=550°Cでの測定においては,両試料の一部が構造的に変化していた。Fig.14に,測定後の試料(A)および(B)の断面写真を示す。試料(A)では,高温にさらされた部分が結晶化していることがわかる。試料(B)は,測定前後で変化していないように見えるが,実際には,高温にさらされた部分では組織が変化しており,その組織はFig.10に対応している。なお,Fig.13に示したこれらの試料のみかけの熱伝導率は,定常状態における温度から決定したため,組織変化後の試料の値に等しいといえる。Fig.13を見ると,試料(A)の熱伝導率は,試料(B)より大きいことがわかるが,この結果は,ガラスの熱伝導率は結晶より小さいという一般的な知見とは矛盾している。この理由は,Tc>350°Cの溶融石英の結果と同様,T7=900°Cで測定された試料(A)および(B)の熱伝導率にはふく射の寄与が含まれているためと考えられる。

Cross-sectional views of samples after measurements at T7=900ºC, (A) glassy sample 5 mm thick and (B) crystallised sample 5 mm thick where Tt=660ºC. (Online version in color.)

上述の矛盾を検証するために,試料(A)および(B)の熱伝導率への伝導およびふく射の寄与を考察する。まず,3・4・1で述べた温度依存性に基づいて,試料(A)および(B)に関して,ふく射の寄与を含まない熱伝導率(λconductive)を求める。温度依存性の特徴は,ガラス試料の熱伝導率は,温度によらずほぼ一定である,これに対して,結晶化試料の熱伝導率は,温度上昇とともに減少し,理論的には,T-1に比例することである。Fig.15に,結晶化試料のみかけの熱伝導率をTc-1に対して示す。この図においては,Tc<350°Cでの測定データのみを採用している。溶融石英の結果から,その温度範囲では,ふく射の影響は無視できるほど小さいためである。いずれの試料においても,良い直線性が得られており,またその傾きは結晶化度が高いほど,大きくなっている。この図はつぎの考察で使用する。

Thermal conductivities of crystallised mould flux samples as functions of Tc-1. (Online version in color.)

Fig.16に試料(A)および(B)について推定した温度分布を示す。試料(A)は,ガラスの層と結晶化した層から構成されており,各層は異なる熱伝導率をもつと考えられる。ガラス層と結晶層の界面温度(Tg/c)は540°Cと考えられる。これは,Fig.11に示したように,その温度がカスピディンが析出する最低温度であることによる。ガラス層および結晶層の中央の温度(Tm)は,TI,Tg/cおよびTIIの平均から,それぞれ413°Cおよび695°Cと推定できる。また,ガラス層の熱伝導率(λconductive-g)は,Fig.13より,413°Cでは1.25 Wm-1K-1である。一方,結晶層は,Fig.11より,80~90%の結晶化度をもつと考えられる。その熱伝導率(λconductie-c)はTc=695°Cにおいては1.12 Wm-1K-1と推定できる。この値は,Tc-1=0.00103 K-1における結晶化度84%および86%の試料について,Fig.15から求めた値を平均したものである。これらの熱伝導率λconductive-gおよびλconductive-cの値を用いると,試料(A)全体の熱伝導率λconductiveは,式(9)より1.19 Wm-1K-1と求められる。

| (9) |

Schematic diagrams of temperature distribution in samples (A) and (B).

この式は,つぎに示す複合材料の熱伝導率推算式から導出したものである。

| (9’) |

一方,試料(B)のTcは約557°Cであり,その熱伝導率は1.18 Wm-1K-1と推定できる。この値は,Tc-1=0.00118 K-1における結晶化度84%および86%の試料について,Fig.15から求めた値を平均したものである。

つぎに,ふく射伝導率(λradiative)を式(10)より求める。

| (10) |

ここで,qradiativeは,試料(A)および(B)とも均質であると仮定して式(7)より推定できる。なお,式(10)では,dfluxをdsilicaの代わりに用いている。試料(A)および(B)の屈折率は,それぞれ1.57 7),1.59 9)であると仮定する。さらに,試料(B)のみかけの吸収係数(αB)は1000 m-1とする。試料(A)に関しては,試料全体の透過率はガラス層および結晶層の透過率の積で表せると仮定する。この仮定をおくと,みかけの吸収係数(αA)は,Lanbert-Beerの法則に基づく式(11)あるいは式(11’)から推定できる。

| (11) |

| (11’) |

ここで,添え字cおよびgは,それぞれ,結晶層およびガラス層を示している。それぞれの報告値αc(1000 m-1)11)およびαg(100 m-1)11)を用いると,みかけの吸収係数(αA)は521 m-1と求められる。

最後に,伝導とふく射の両方の寄与を含むみかけの熱伝導率(λflux)を式(12)より求める。

| (12) |

Fig.17に,試料(A)および(B)のみかけの熱伝導率の測定値と計算値を示すが,両者はよく一致している。試料(B)のλconductiveは試料(A)のものと同程度であるが,試料(B)のλradiativeの値は試料(A)のλradiativeの値の半分程度である。結果として,試料(B)のみかけの熱伝導率は試料(A)より小さくなっている。以上から,エアギャップの生成だけでなく,モールドフラックス中のふく射伝熱低減も,結晶化による緩冷却に寄与していると考えられる。

Measured and calculated apparent thermal conductivities of samples (A) and (B) along with conductive and radiative contributions.

本研究では,みかけの熱伝導率の測定を0°C<Tc<600°C,すなわち100°C<T7<900°Cの温度範囲にて行った。しかしながら,実操業においては,モールドフラックスはより高温で用いられるため,ふく射伝熱の寄与がさらに大きくなる可能性がある。ここでは,みかけの熱伝導率を本測定温度より高い実用温度にあるモールドフラックスに対して計算し,熱伝導率に対するふく射の寄与を調査する。

Fig.18に,ここで考察する3種類のモールドフラックスのモデルの模式図を示す。これらのモデルをモデル(A’),(A’’)および(B’)と称することとする。各モデルについて,つぎの仮定をおく。

Schematic diagrams of three types of model for mould flux film where practical temperature distribution is assumed.

・モデル(A’)は,フラックスフィルム全体にわたりガラスである。モデル(A’’)は,試料(A)と同様に,厚さの等しい(dc=dg)ガラス層と結晶層から構成されている。モデル(B)は,フラックスフィルム全体にわたり結晶化している。

・すべてのモデルにおいて,厚さは2 mmである。

・両表面の温度(TIおよびTII)は,それぞれ,1527°C9,10,14)および227°C9)である。

これらのモデルについて,λconductiveおよびλradiativeの値をつぎに推定することとする。

モデル(A’)のλconductiveの値は,温度によらず1.25 Wm-1K-1である。モデル(A’’)についても,Tg/cを877°Cとする。直線的な温度勾配を仮定すると,モデル(A’’)の結晶層の中央温度(Tm)は1202°Cとなる。したがって,λconductive-cの値は,Fig.15から0.97 Wm-1K-1と推定できる。これに対して,λconductive-g の値は1.25 Wm-1K-1である。したがって,モデル(A’’)全体のλconductive の値は,式(9)より1.09 Wm-1K-1と求められる。さらに,モデル(B’)についても,Tcは877°Cとすると,λconductiveの値は,Fig.15から1.05 Wm-1K-1と推定できる。

一方,モデル(A’),(A’’)および(B’)のλradiativeの値は式(10)より推定できる。この推定に必要なふく射伝熱流束は式(7)より求める。さらに,モデル(A’),(A’’)および(B’)のみかけの吸収係数は,それぞれ100 m-1 11),550 m-1および1000 m-1 11)と仮定する。ここで,モデル(A’’)のみかけの吸収係数は,3・4・2と同様,αc=1000 m-1,αg=100 m-1 として,式(11)から算出する。モデル(A’),(A’’)および(B’)の屈折率は,それぞれ1.57 7),1.58および1.59 9)と仮定する。ここで,モデル(A’’)の値は,モデル(A’)と(B’)の中間程度の値と考えている。以上のパラメータを用いて,モデル(A’),(A’’)および(B’)のふく射伝導率を計算すると,それぞれ,0.61 Wm-1K-1,0.52 Wm-1K-1および0.46 Wm-1K-1と求められる。

Fig.19に,上記の3つのモデルについて,λconductiveおよびλradiativeから成るλfluxの値を示す。3つのモデルの値を比較すると,最も結晶化度の高いモデル(B’)において,λfluxの値が最小となることがわかる。したがって,実用温度においても,結晶化は緩冷却に有効と考えられる。また,この温度では,モデル(B’)のλradiativeの値が最小であるだけでなく,λconductiveの値も最も小さくなっている。これは,結晶性の物質の熱伝導率が負の温度依存性をもつことによると考えられる。したがって,実用温度においても,モールドフラックスの結晶化は,ふく射伝熱だけでなく伝導伝熱も低減し,エアーギャップの生成とは別に,全熱流束の低減に寄与していると考えられる。反面,ガラス状モールドフラックスの伝導伝熱も高温では結晶化モールドフラックスと同程度まで減少する可能性も考えられるが,そういう状況であっても,結晶化フラックスは,ふく射伝熱への寄与が小さいために,緩冷却には有効であるといえる。さらに,1527°Cといった実用温度において,モールドフラックスがガラス状で安定して存在するのは現実的ではないが,モールドフラックスが鋳型と鋳片の間に入り,フィルムを形成した直後から結晶化が開始するまでは,そのフィルムはモデル(A’)のような状態であると考えられる。したがって,できるだけ短時間で結晶化するように,モールドフラックスを設計することが緩冷却には有効であると考えられる。

Apparent thermal conductivities for models (A’), (A’’) and (B’) along with conductive and radiative contributions.

平行平板法に基づいて,固体モールドフラックスのふく射の寄与を含んだみかけの熱伝導率を急温度勾配下において測定するための装置を作製した。本装置においては,接触熱抵抗を可能な限り小さくし,その値を2.27×10-4 m2KW-1と決定した。

本手法を溶融石英に適用したところ,得られたみかけの熱伝導率は報告値とよく一致している。また,その測定値は,試料中央温度(Tc)350°C以上のとき,ふく射伝熱の寄与を含めた熱伝導率を再現していることがわかった。

ガラス状モールドフラックスのみかけの熱伝導率は,ほとんど温度に依存せず,1.25 Wm-1K-1と測定された。結晶化度を86%まで増加させると,熱伝導率は0°C<Tc<350°Cの範囲では1.8 Wm-1K-1まで上昇する。その熱伝導率は,350°C<Tc<500°Cにおいては,ガラス状モールドフラックスと近い値となる。

500°C<Tc<600°Cにおいては,ガラス状モールドフラックスのみかけの熱伝導率は1.54 Wm-1K-1と測定された。この値は,全体が結晶化したモールドフラックスの値(1.32 Wm-1K-1)よりも大きい。また,このガラス試料では,測定時に高温にさらされた部分が結晶化していた。これらの熱伝導率の差は,ふく射伝熱の寄与によるものと考えられる。伝導伝熱とふく射伝熱の寄与の両方を考慮してモデル計算したところ,モールドフラックスの結晶化がフラックスフィルム中のふく射伝導流束を低減し,エアギャップの生成とは別に,緩冷却に寄与することがわかった。