2020 Volume 106 Issue 4 Pages 194-204

2020 Volume 106 Issue 4 Pages 194-204

Friction property of the case hardening steel subjected to excess vacuum carburizing and subsequent severe plastic deformation and induction hardening was evaluated by the traction test. The purpose of this study is to clarify the effect of fine microstructure on the friction property, focusing on the interaction between the fine microstructure and the lubricating oil additives. The vacuum carburizing treatment is performed at the hyper-eutectoid composition of 1.0 mass% C. Subsequently, the carburized surface was formed the white layer by the surface-nanostructured wearing (SNW) process, and the specimen having the initial microstructure was subjected to induction hardening. The microstructure of the condition with SNW was finer compared to that with SNW-less. According to the traction test, traction coefficient (μ) in the specimen having the fine microstructure on the rolling contact surface decreased. Therefore, it was found that the decrease of μ could be achieved by the application of high-density lattice defects (grain boundaries in this study). After the test, the rolling contact surface of the specimen with fine microstructure became smooth, and the surface showed high reactivity with the lubricating oil additives and formed the compound film of Fe-O-P system having a fine, spherical morphology. The surface roughness was improved by the presence of the wear particles on the surface. Therefore, it was thought that the μ was decreased because the transition to a mild friction condition was caused due to the dispersion of the contact pressure.

地球温暖化防止や省資源化に向け自動車の低燃費化が急速に進んでおり,エンジンを動力源とした自動車だけでなく,モーターと組み合わせたハイブリッド自動車(HEV)や電気自動車(EV)が普及し始めている。これらの電動化に伴い,動力伝達に重要な役割を果たす歯車や軸受部品は,従来よりも多く加速と減速を繰り返し,また急激に高速回転する環境下で使用される頻度が多くなっている。そのため,電動化に伴う駆動伝達部品の要求機能として,高強度・高靭化などの力学特性と低摩擦係数(μ)化などのトライボロジー特性の両立が求められている。それにより,圧縮残留応力の付与による疲労強度向上1–4)や結晶粒微細化による靭性向上5,6)の研究が行われ,最近では結晶粒微細化による新たな研究として摩擦・摩耗特性と高密度格子欠陥の関係についての研究7–9)が進められている。

そのような中で,筆者らは,真空浸炭と高周波焼入れを複合した表面硬化処理を開発し,そのプロセスをマイルド浸炭と称した10,11)。この複合熱処理は,最初に,減圧下で浸炭した後に徐冷し,所望の炭素濃度分布を有した焼ならし組織を形成する。その後,再び高周波加熱した後に水焼入れし,マルテンサイト(α’)組織を形成する。この複合熱処理は,初めの浸炭徐冷工程にて必要とする初期組織を制御できる優位性をもち,自由度の高い初期組織設計が可能となる。その後の高周波焼入れ工程は短時間オーステナイト(γ)化加熱処理であること,水を用いた急速冷却による焼入れであることから,微細・硬質な組織を得やすく,摩擦特性の向上に適したプロセスである。これらの特徴に着目し,さらなる組織微細化・硬質化を図るため,過共析濃度に真空浸炭徐冷した表層を塑性変形させた初期組織に制御し,その後高周波焼入れを実施するプロセスを開発した。

本研究では,肌焼鋼の表面浸炭濃度が1.0 mass%になるように高濃度浸炭徐冷を実施した後に,切削用工具を押し当てることで強ひずみを付与した初期組織と,無加工材(高濃度浸炭徐冷のまま)の初期組織とを持つ試料について高周波焼入れを実施し,最終組織における微細化の度合いを変化させた。摩擦係数の調査は,円筒状の試験片の摩擦力を評価するトラクション試験機を用い,摩擦する相手材や潤滑油は実用を模した条件にて行った。摩擦試験前後における摩擦面の状態変化や微細組織と潤滑油成分との相互作用に着目し,潤滑下での微細組織が摩擦特性に及ぼす影響を明らかにすることを目的とする。

本実験に用いた供試材の化学成分をTable 1に示す。トラクション試験は小径と大径の2つのローラーを用い,それぞれの試験片を小ローラー,大ローラーと称する。小ローラーはJIS S20Cを用い,大ローラーはJIS SCM420を用いた。この2鋼種の供試材は,1223 Kで7.2 ks加熱保持した後に空冷を行う焼ならしを実施した。Fig.1に,小ローラー試験片の製作過程を示す。直径26 mm,長さ130 mmの円柱状試験片に機械加工にて粗加工を行い,その後,真空浸炭徐冷を行った後,表面を片側0.1 mm研削除去した(Fig.1,Step1)。表面を0.1 mm研削した理由は,直径と表面粗さを修正するためである。次に,浸炭した表層を微細組織化するため,表層ナノ組織化摩擦(SNW:Surface-Nanostructured Wearing)加工を行った。SNW加工は,回転する丸棒にサーメットチップを押し当て,試料表面に大きな塑性ひずみを付与する方法である(Fig.2)。SNW加工した範囲47 mmのうち,35 mmについて高周波焼入れを行った(Fig.1,Step2)。次に,ワイヤー放電加工にて円柱状試験片を3個切出し,切断面について表面から0.5 mmを研削加工し(Fig.1,Step3),内径とキー溝の加工を行った(Fig.3a)。切断面を0.5 mm研削した理由は,ワイヤー放電加工面の熱変質層の除去と試験片の幅を修正するためである。転動面である外径は研削加工を実施せず,高周波焼入れ状態のままトラクション試験に供した。相手材である大ローラー試験片(Fig.3b)の製作について,直径55 mm,長さ10.2 mmの円柱状試験片に機械加工にて粗加工を行い,ガス浸炭焼入れ焼戻し処理を実施し,全面の研削加工を行った。転動面である外径は研削加工後の状態のままトラクション試験に供した。

Chemical compositions of the steels.

Preparation procedure of the small roller specimens for the traction test.

Appearance of the surface-nanostructured wearing (SNW) process.

Shape of specimens for the traction test in (a) the small roller and (b) the large roller.

小ローラーおよび大ローラーの熱処理条件をTable 2に示す。小ローラーの熱処理について,浸炭処理は真空浸炭炉を用いた。浸炭ガスを炉内に流す浸炭期(t1)が終了後,拡散期(t2)を設け,速やかに徐冷工程に移行した。浸炭温度(T1)1173 K,圧力250 Paとし,浸炭ガスにC2H2を用いた。浸炭した表層のC濃度は1.0 mass%C,母材のC濃度に相当する0.2 mass%Cまでの全浸炭深さは1.0 mmとした。浸炭した表層に初析セメンタイト(θ)の析出を抑制するため,徐冷速度は973 Kまで1.0 K/sとし,窒素ガスを用いて冷却(G.C.)を行った。浸炭した表層を微細組織化するため,SNW加工は,押当荷重1890 N,送り速度1.6 mm/s,回転速度33 s-1,押当時間75 sの条件とし,冷却は水溶性エマルジョンを用いて行った。押当時間は,SNW加工開始位置で押当荷重1890 Nを負荷した状態で保持することで,加工発熱によって試料を予加熱して塑性変形し易くすることを目的に設けた。高周波焼入れ処理は,γ化温度(T2)1223 Kまで60 kHzの誘導加熱電源を用いて0.0023 ks昇温し焼入れした。T2温度は,Fe-C系平衡状態図よりC濃度1.0 mass%の表面浸炭層が完全γ化する温度となる。焼入れ液は303±2 Kに温度調整した水溶性焼入れ液を使用した。高周波焼入れ処理の前にSNW加工を行い微細組織化した熱処理条件をCondition 1とし,SNW無加工(SNW-Less)のまま高周波焼入れ処理した熱処理条件をCondition 2とした。高周波焼入れ後の熱処理として,焼戻し処理,サブゼロ処理は未実施とした。大ローラーの熱処理について,浸炭処理はガス浸炭炉を用いた。表層の目標C濃度を0.8 mass%となるように,CP(カーボンポテンシャル)を補正し,浸炭ガス雰囲気中に浸炭温度(T3)1213 Kにて16.2 ks,焼入れ温度(T4)1143 Kにて3.6 ks保持した後に403 Kの油槽中で焼入れを行った。焼戻しは,焼戻し温度(T5)423 Kにて7.2 ks均熱保持し,空冷した。

Conditions of the heat treatment.

組織観察は,試験片の転動部断面について,素材の圧延方向(Fig.1)に平行な面に対して行った。断面を耐水研磨紙#120~#1200で研磨後,ダイヤモンド(粒子径1.0 μm)ペーストを用いたバフ研磨で鏡面を得て,5%ナイタール溶液(硝酸5 ml,エタノール95 ml)により化学腐食した。結晶粒径は,電子線後方散乱回折(EBSD)解析装置付きの走査型電子顕微鏡(SEM)にて,方位差角が15°以上の大傾角粒界を結晶粒界と定義し,EBSD測定により結晶粒と判断した面積を円とした場合の円相当直径として算出した。平均粒径は,測定範囲内の全ての結晶粒において円相当直径を算出し,平均した値とした。組織観察は,光学顕微鏡(OM)とSEMにて行った。硬さ試験は,マイクロビッカース硬さ試験機にて試験荷重2.94 N(全浸炭層)および0.98 N(表層付近),保持時間10 sにて行った。残留γ量の体積率は,XRD装置(Cr-Kα,40 Kv,40 mA)にて,X線回折法によりα相(211)とγ相(220)の各回折ピークを回折角2θ:146~164°(α相),124~132°(γ相)の範囲で測定し,それらの積分強度比を体積分率として算出した。摩擦係数測定は,Phoenix Tribology製リング・オン・リング型摩擦試験機TE54にてトラクション試験により行った(Fig.4)。試験は,試料をSNW加工・無加工の小ローラー材として,相手材を浸炭焼入れした大ローラー材として用いた。小ローラーの回転数33 s-1,大ローラーの回転数12 s-1,ローラー間の摺動速度0.78 m/s,すべり率30%とし,荷重50 Nにて試験開始から0.6 ks保持し,連続して荷重300 Nにて0.6 ks保持する条件にて行った。予め試験開始から0.6 ks後に感圧紙を用いて2円筒間の接触形態が均一な線接触であることを確認した。潤滑油温は378 Kとし,大ローラーの半分が潤滑油に浸漬した状態で回転し,大ローラーの回転により円筒接触部に潤滑油が供給される。試験個数は,各熱処理条件につき3個を試験し,潤滑油は試験毎に新油を用いた。潤滑油の性状をTable 3に示す。潤滑油成分として,P,Caが多く含まれる。また,試験前後の転動面の観察はSEMを用いて行い,粗さ測定はレーザー顕微鏡(LSM)を用いて,カットオフ値0.08 mmにて粗さ値を算出した。また,転動面における潤滑油添加材の吸着膜の測定は,ION-TOF製飛行時間型2次イオン質量分析装置TOF.SIMS5にて試験後の試験片をヘキサンで洗浄した後にイオンマッピングにより行った。

Conditions of the time and the load in the traction test.

| Oil element content [mass ppm] | Al | 1> |

| Ba | 4 | |

| Ca | 425 | |

| Cr | 1> | |

| Cu | 1 | |

| Fe | 2 | |

| Mg | 2 | |

| Mo | 1> | |

| Na | 5> | |

| Ni | 1> | |

| P | 319 | |

| Pb | 5> | |

| Si | 11 | |

| Sn | 1> | |

| Zn | 1> | |

| K | 5 | |

| Kinematic viscosity @ 313 K [mm2/s] | 22.35 | |

| Kinematic viscosity @ 373 K [mm2/s] | 5.35 | |

| Pressure viscosity coefficient [GPa–1] | 14 | |

| Viscosity index | 176 | |

| Density @ 288 K [g/cm3] | 0.842 | |

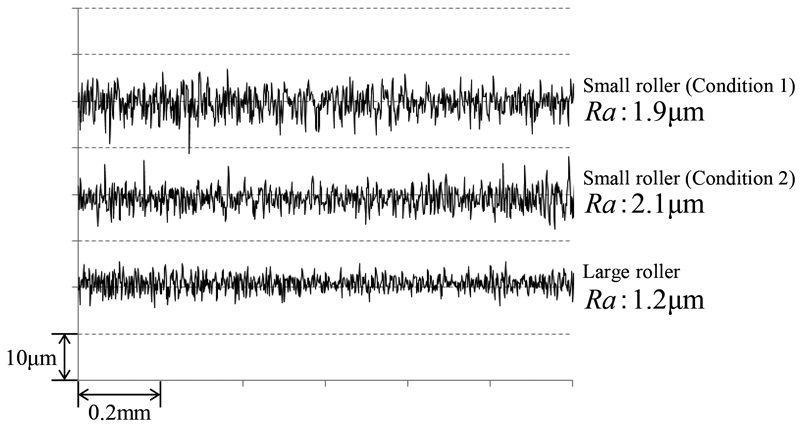

Fig.5に,小ローラーの製作過程における断面OM組織と,表層を高倍率で観察したSEM組織を示す。S20C生材はフェライトとパーライト組織を示し(Fig.5a),高濃度真空浸炭徐冷を施すことによりパーライト組織を示した(Fig.5b-1)。表層のC濃度は1.0 mass%Cの過共析組成となるが,徐冷速度の制御により初析θの析出を抑制した(Fig.5b-2)。このパーライト組織がCondition 2(SNW-Less)における高周波焼入れの初期組織となる。その後,SNW加工により表層部に強ひずみ加工を行い,層厚40 μmの白層が形成した(Fig.5c-1)。SEM組織(Fig.5c-2)より,表面から5 μm程度まではコントラストの無い層が観察され,5 μmより内部はα’組織が観察された。白層は強ひずみ加工によるナノ・サブミクロン結晶粒組織であることが報告されており12–14),本研究においてもサブミクロンサイズの結晶粒であることを確認した。この白層を有する組織がCondition 1(SNW)における高周波焼入れの初期組織となる。Fig.6に,小ローラー転動面の断面におけるEBSD測定によるIPFマップ,Phaseマップを示す。Condition 1は表層付近に微細粒が認められ,その領域にγ相が集中して観られた。Fig.7に,Condition 1の試験片における10×20 μm2の範囲ごとの平均粒径の変化とCondition 2の試験片における50×20 μm2の範囲の平均粒径を示す。方位差角が15°以上の大傾角粒界において,Condition 1の表層における平均粒径は270 nmであり,表面から内部へと変化するに従い粒径が大きくなる傾向を示した。一方,Condition 2の平均粒径は340 nmであり,Condition 1の方が表面から40 μmまでの範囲において微細粒となった。Fig.8に,大ローラー転動面の断面SEM組織を示す。表層部はラスα’が観察された。Fig.9に,大・小ローラー転動面の硬さ分布を示す。小ローラーの硬さについて,表層から40 μmの範囲における硬さはCondition 1と比べてCondition 2の方が高い。硬度差が生じた要因として,表層付近の残留γが影響したと考えられる。表面から5 μmの位置における残留γ量は,40 vol%(Condition 1),30 vol%(Condition 2)であり,微細組織を有するCondition 1はCondition 2と比べて残留γ量が多い。この結果はFig.6のPhaseマップにおけるγ相の分布と類似の傾向を示した。残留γの安定度が高い,つまりMs点を低下させる因子として,固溶C濃度が主要因となるが,γ粒径も影響することが知られている15–17)。Matsuokaら17)は,粒径を1~85 μmに変化させたFe-16Cr-10Ni鋼について,サブゼロ処理前後のα’体積分率と結晶粒径との関係を調査し,γ粒径が20 μm以下になるとサブゼロ処理後にα’変態が生じにくくなり,残留γの安定化と粒径依存性を示した。従って,本研究において,Condition 1とCondition 2は同じγ化温度(T2)であることと未固溶θが観られないことから固溶C量は同等と見積ることができ,微細結晶粒径を有するCondition 1の残留γ量が多いことは結晶粒の微細化により残留γの安定化効果が作用したと考えられる。SNW加工により形成した白層は表面から約40 μmであり(Fig.5c-1),この範囲が微細化したこと(Fig.7b)により残留γ量が増加し,それに伴い硬さが低下したと考えられる。ただし,Condition 1とCondition 2における表面から0.01 mm部の硬度平均値の差は⊿HV14であり,摩擦特性に及ぼす有意な差ではないと考えられる。一方,大ローラーの硬さについて,表層部の硬さは小ローラーの平均硬さと比較して約HV70低い。Fig.10に,大・小ローラー転動面の粗さプロファイルを示す。小ローラーの粗さについて,算術平均粗さRaは1.9 μm(Condition 1),2.1 μm(Condition 2)であり,2水準間に有意な差は見られない。一方,大ローラーの粗さについて,Raは1.2 μmとなり,大ローラー転動面(研削加工)と比べて小ローラー転動面(研削加工なし)の粗さ値は大きい。

OM (optical microscope) micrographs near the small roller surface in (a) the as-law material, (b-1) the as-vacuum carburizing and (c-1) the as-SNW. (b-2) and (c-2) show the high magnification micrographs observed at the circle mark in (b-1) and (c-1) respectively by using SEM (scanning electron microscope).

SEM/EBSD (Electron Back Scatter Diffraction) IPF (Inverse Pole Figure) maps and Phase maps cross-sectionally observed near the small roller surface before the traction test. (Online version in color.)

(a) Measurement region of mean grain diameter on SEM/EBSD IPF maps and (b) mean grain diameter in the respective region near the small roller surface before the traction test. (Online version in color.)

SEM micrograph cross-sectionally observed near the large roller surface before the traction test.

Vickers hardness distribution before the traction test in (a) the hardness of carburizing layer and (b) the hardness near the surface.

Surface roughness profiles and roughness (Ra) of the respective roller at the contact surface in the axial direction before the traction test.

Fig.11に,Condition 1の小ローラー(SNW)とCondition 2の小ローラー(SNW-Less)における,トラクション試験開始から終了までの荷重Fn,摩擦力Ft,μの推移を示す。Condition 1(SNW)において,Fnが50 Nから300 Nに切り替わると,時間の経過に伴いFtおよびμは徐々に低下した。一方,Condition 2(SNW-Less)において,Ftおよびμは時間の経過に伴う変化を示さず一定となった。試験開始から1.2 ks後のμを比較すると,Condition 1(SNW)は0.06を,Condition 2(SNW-Less)は0.08を示した。Fig.12に,各水準における試験開始から1.2 ks後のμを示す。Condition 1(SNW)は,Condition 2(SNW-Less)と比較し,平均値で21%低μ化した。

Changes of (a) the load, (b) the tangential force and (c) the traction coefficient during the traction test with/without SNW process. (Online version in color.)

Traction coefficient of the respective conditions in the 1.2 ks from the start of the load in the traction test.

Fig.13に,試験前後における小ローラーの転動面のSEM像を示す。また,Fig.14に,試験前後における大ローラーの転動面のSEM像を示す。観察位置は,2円筒間で強い接触痕が見られた試験片端部の近傍である。小ローラー(Fig.13)について,試験後の転動面は熱処理条件により異なる凹凸の度合いを示した。Condition 1(SNW)は試験後に転動面が平滑化したことがわかる(Fig.13b,A部)。これは大ローラーとの接触によりSNW加工痕の凸部がならされた痕と推測される。また,試験後の転動面外観が鏡面状態を示したことは,転動面が平滑化したことを示唆している。一方,Condition 2(SNW-Less)は,回転方向と平行に凸凹の摺動痕(Fig.13e,B部)が観られ,Condition 1と比べて凹凸の度合いが大きい。また,Fig.13c,fに示す転動面の凹部において,Condition 1は約百nmの大きさで,球状の生成物が観察された(Fig.13c,C部)。一方,Condition 2はCondition 1と比べて大きく,角を有する柱状の生成物が観察された(Fig.13f,D部)。熱処理条件により異なる形態を示したこの生成物は摩擦試験において形成した被膜であると推測され,大ローラーとの摩擦により摩耗粉として脱落しながら摩耗が進行したと考えられる。次に,大ローラー(Fig.14)について,試験前に観られた研削痕が試験後に減少しており,Condition 1の小ローラーと転動した大ローラーはCondition 2のそれと比べて平滑となった。Fig.15に,試験前後における大・小ローラー転動面のLSM像および粗さプロファイルを示す。また,Fig.16に,試験前後の粗さの変化として,算術平均高さSa18)および凸部を表す表面パラメーターの1つである突出山部高さSpk18)を示す。粗さの測定範囲は,LSM像(Fig.15)におけるローラーの転動面全域である。小ローラーの粗さについて,Condition 1は,試験前後にてSaが低下し,Spkはわずかに低下を示すことから,試験前と比べて試験後に平滑になったことが分かる。Condition 2は,試験前後にてSaは変化を示さず,Spkは増加した。大ローラーの粗さについて,LSM像(Fig.15)は小ローラー(試験片幅:8 mm)と大ローラー(試験片幅:10 mm)の接触と非接触の境界部に着目し,その粗さプロファイルを比較した。小ローラーとの接触部(Fig.15,範囲A)は,非接触部と比べて,粗さプロファイルの突出山部(Spk)が減少し,プラトー化した(高い突起が台地化した)ことが分かる。微細組織を有する小ローラー(Condition 1)と転動した大ローラーの方が,試験後にSaの低下およびSpkの低下(プラトー化)が顕著であった(Fig.16)。この試験後の平滑化の度合は,転動面のSEM像(Figs.13,14)と一致する。

SEM micrographs of the contact surface in the small roller before/after the traction test. (c) and (f) show the high magnification micrographs observed at the rectangle mark in (b) and (e).

SEM micrographs of the contact surface in the large roller before/after the traction test.

LSM (laser scanning microscope) micrographs and roughness profiles of the contact surface in the respective roller before/after the traction test. (Online version in color.)

Changes of the roughness (Sa, Spk) at the contact surface in the respective roller before/after the traction test.

摩擦特性に関わる表面境界膜の形成に着目し,試験後の転動面について潤滑油添加材成分から形成すると推測される被膜の分布形態を調査した。Fig.17に,試験後の小ローラー転動面におけるTOF-SIMSによるPO2-のイオンマッピング像およびPO2-,PO3-,FeO2-のラインプロファイルを示す。イオンマッピング像より,Conditions 1,2はともに転動面にPO2-が認められ,Condition 1はPO2-が面内で均一に分布することに対し,Condition 2では不均一に分布した。また,ラインプロファイルより,FeO2-とPO2-,PO3-との強度ピークが類似することから,表面の被膜はFe-O-P系化合物であると考えられる。本研究にて使用した潤滑油はP,Caを多く含むが(Table 3),Ca系化合物は認められなかった。

TOF-SIMS secondary ion micrographs and line profiles of the contact surface in the small roller after the traction test. (Online version in color.)

トラクション試験において,SNW加工により微細組織を有するCondition 1のμが低下した要因について考察する。Condition 1の試験片および相手材の転動面におけるSa,Spkは,Condition 2のそれと比べて試験後に低下し(Fig.16),平滑面(Fig.13b,A部)を示した。従って,表面形状の平滑化がμの低下に寄与したと推測される。また,試験中のμの推移(Fig.11c)において,Fnが50 Nから300 Nに増加した後にμが動的に変化したことは,平滑化が徐々に進行したことによる転動面のなじみ過程を示したと推測される。本論文において,なじみの定義は摩擦面の表面構造の変化により試験初期の不均一な接触圧力分布が次第に均一化されて接触状態が改善する現象とする。なじみが摩擦特性に及ぼす影響について,Yamamoto and Hashimoto19)は,二円筒試験機を用いて,なじみと摩擦係数の関係を調査した。二円筒間の荷重の増加による,なじみを施すことにより摩擦係数は低下し,その要因は表面粗さの減少により接触状態が改善し摩擦特性が向上することを示した。また,表面粗さの改善や硬さの向上に加えて,摩擦面における酸化膜の形成と局所的な破壊も摩擦特性に影響を及ぼすことを示した。Adachi20)は,SiCと表面テクスチャを形成したSiC間の荷重変動によるなじみとμの関係を調査し,荷重の増加により十分になじみを施した試験片は,表面粗さが減少し,なじみを施さない試験片と比べて約80%低μ化することを示し,なじみの制御が摩擦特性に影響を及ぼすことを示した。これらの研究より,なじみと摩擦特性の調査は表面形状の変化などの物理的な変化と表面被膜の形成などの化学的な変化に着目する必要があり,本研究では潤滑油添加材成分から形成すると推測される化学反応膜について調査した(Fig.17)。化学反応膜の定義は潤滑油を構成する基油と添加材のうち,添加材が金属の表面と化学反応して形成する境界潤滑膜とする。潤滑油添加材について,リン系添加材が主として用いられ,その一つがリン酸トリクレジル(TCP:Tricresyl Phosphate,C21H21O4P)である。潤滑油中に添加したTCPは,鋼材表面に化学反応膜を形成し,摩擦・摩耗特性に影響を与えることが報告されている21–24)。Beeckら21,22)は,TCPの濃度を変えた鉱油を使用し,4球摩耗試験により潤滑油中のTCPの濃度と摩耗特性の関係を研究した。TCPの濃度が1.5%の時に鋼製ボールの耐摩耗性が最も優れることを示し,TCPと鋼との化学反応膜が摩耗特性に影響を及ぼすとした。また,高密度格子欠陥とTCPとの相互作用について,Tonotsukaら9)は,鉄鋼材料における格子欠陥と摩擦特性の関係についてTCP配合PAO油を用いてボール・オン・ディスク試験を行い,強ひずみ加工により高密度に格子欠陥を導入することでTCPの吸着が促進し,金属との化学反応膜の形成を促進することを示した。これらの研究より,Fig.17に観られたFe-O-P系化合物は,TCPが転動面に吸着・分解し生成した化学反応膜であると考えられ,微細組織を有するCondition 1の方がCondition 2と比べてFe-O-P系化合物が面内で均一に分布したことは,転動面における高密度格子欠陥(本研究では結晶粒界)の形成(Fig.7)によりTCPの吸着が促進し,均一な化学反応膜を形成したと考えられる。

摺動する2面間の最小油膜厚さhminは,Dowson-Higginsonの式25)(hmin/R=2.65G0.54 U0.7 W-0.13,G=αE,U=η0u/(ER),W=w/(ER),α:圧力粘度係数,E:等価縦弾性係数,η0:大気圧下の粘度,u:平均転がり速度,R:等価曲率半径,w:単位幅あたりの荷重)から見積ると,Fnが50 Nから300 Nに増加した場合(α=14 GPa-1,E=230 GPa,η0=4.5 mPa・s,u=2.3 m/s,R=16.9 mm,w=6.25 kN/m(Fn:50 N),w=37.5 kN/m(Fn:300 N))hminは0.16 μmから0.12 μmに低下する。試験後の転動面における小ローラーのSa平均値と大ローラーのSa平均値(Fig.16)の和の半分を算出した結果,0.93 μm(Condition 1),1.40 μm(Condition 2)となり,Fnが300 Nにおけるhminの方が小さい。このことから,μの動的な変化(Fig.11c)について,Fnの増加に伴って摩擦面間の油膜は薄くなり,局所的に面圧の高い接触部の割合が増加することにより摩耗が助長したと推測される。一方,高面圧下では化学反応膜の形成も促進するため,摩耗と化学反応膜を形成するサイクルが繰り返され,微細組織を有するCondition 1は化学反応膜の形成を促進すること(Fig.17)から摩耗と新たな被膜が形成する頻度が多くなり,多量の摩耗粒子が発生したと考えられる。Fig.13cに示した転動面の凹部に観られた被膜は,Fig.17より化学反応膜(Fe-O-P系化合物)と特定され,Condition 1において表面の凹凸に関係なく全域に被膜の形成が認められたことから,凸部にも同様の化学反応膜を形成したことが推測される。Condition 1に形成した化学反応膜は,Condition 2のそれと比べて微小で球状の形態(Fig.13c,C部)を示し,その摩耗粒子が転動面に介在したことにより表面粗さを改善したと考えられる。また,任意の圧力における潤滑油粘度ηは,Barusの式26)(η=η0 exp(αp),η0:大気圧下の粘度,α:粘度圧力係数,p:平均ヘルツ圧力)から見積ると,Fnが50 Nから300 Nに増加した場合(η0=4.5 mPa・s,α=14 GPa-1,p=0.091 GPa(Fn:50 N),p=0.224 GPa(Fn:300 N))ηは16 mPa・sから103 mPa・sに増加する。従って,Fnの増加により,潤滑油の膜厚は低下し,粘度は増加することから摩耗粒子が転動面から流れ出にくい条件であったと推測され,摩耗粒子が転動面に滞留した一要因と考えられる。また,試験後の転動面が鏡面を示したことは,摩耗粒子が微小であったことを示唆している。よって,μの動的な変化(Fig.11c)は,化学反応膜の形成と摩耗の繰り返しにより生成した微細な摩耗粒子の量が徐々に増加することで平滑面を形成し,転動面のなじみが生じた過程を示したと考えられる。

以上より,微細組織化した表面をもつCondition 1の試験片は,潤滑油添加材であるTCPの吸着を促進し,転動面の全域に均一なTCPと鋼との化学反応膜を形成した。この化学反応膜は微小で球状の形態を示した。接触荷重が増加することにより化学反応膜の形成と摩耗が促進し,摩耗粒子が転動面に介在することにより,徐々に転動面の表面粗さが改善した。その結果として,転動面の不均一な接触圧力が分散する,なじみ現象により温和な摩擦条件下に遷移し,低μ化したと考えられる。

本研究では,高濃度浸炭徐冷と表層ナノ組織化摩擦加工(SNW加工)と高周波焼入れの複合加工熱処理をした肌焼鋼についてトラクション試験を実施し,微細組織が摩擦特性に及ぼす影響を調査した。得られた知見を以下に示す。

(1)高濃度浸炭により,肌焼鋼を過共析組成1.0 mass%Cの浸炭徐冷した後,表層をSNW加工にて白層を有する初期組織とし,その後,高周波焼入れを実施した。方位差角が15°以上の大傾角粒界を結晶粒界と定義した平均粒径は,表層にてSNW加工を実施した熱処理条件(Condition 1)は270 nm,SNW無加工材の熱処理条件(Condition 2)は340 nmとなり,高濃度浸炭とSNW加工の複合加工熱処理により,微細組織化できることが明らかになった。

(2)トラクション試験にて,SNW加工により微細組織化した熱処理条件(Condition 1)は,SNW無加工材の熱処理条件(Condition 2)と比べて平均値で21%低μ化した。高密度格子欠陥の導入により,摩擦特性の向上が達成できることが明らかとなった。

(3)高密度格子欠陥を有する試験片の転動面はトラクション試験後に平滑面を示した。試験片の表面は潤滑油中のTCPの吸着が促進したことにより,表面の全域に微小で球状の形態をもつ化学反応膜(Fe-O-P系化合物)を形成した。その摩耗粒子が転動面に介在することにより表面粗さが徐々に改善した結果,接触する2面間になじみが生じ,接触面圧が分散したことにより温和な摩擦条件へ遷移したため低μ化したと考えられる。

本研究は,JST,産学共創基礎基盤研究プログラム,JPMJSK1511の支援を受けて行われたものであり,ここに深甚なる謝意を表します。