2020 Volume 106 Issue 4 Pages 224-234

2020 Volume 106 Issue 4 Pages 224-234

Duplex stainless steels and their deposited weld metal have ferrite and austenite microstructure, which have material properties that are different. In addition, the microstructure of the base metal and weld metal are clearly different; therefore, it affects the hydrogen diffusion and accumulation, and hydrogen-induced cracking behavior at the microstructural scale. In this study, the influence of the microstructure on hydrogen-induced cracking behavior of duplex stainless steel weld metal was investigated. Specimens of duplex stainless steel weld metal were prepared and slow strain rate tensile test was performed after hydrogen charging. Cracks were observed at boundaries of ferrite and austenite phases. In order to clarify the stress and hydrogen concentration distribution at the microstructural scale, a microstructure-based finite element simulation was performed. A finite element model based on a cross sectional observation of the microstructure was designed to calculate the stress and hydrogen concentration distribution. The simulation result showed that the hydrogen accumulation occurs at ferrite/austenite boundaries, which corresponded to the locations where cracks were observed in the experiment. On the other hand, the hydrogen concentration at the accumulation site in the weld metal was low compared to that in the base metal. Therefore, the influence of the phase fraction and the stress-strain curves of the ferrite and austenite phases on the hydrogen concentration was investigated by the proposed numerical simulation. It was demonstrated that both the phase fraction and stress-strain curves have significant influence on the microscopic distribution of hydrogen concentration.

二相ステンレス鋼は厳しい腐食環境においては,電気防食を用いて使用されることが多く,電気防食による二相ステンレス鋼の水素割れのトラブルが多数報告されている1)。また,機械的性質,水素固溶度,水素拡散係数の異なる2つの相で構成される不均質な組織を持つ二相ステンレス鋼においては,その応力・ひずみ分布2)やそれに応じた水素拡散挙動が微視組織形態の影響を強く受ける3,4)と考えられる。しかし,微視組織によってどのような応力分布や拡散性水素濃度分布が形成され,それらが水素割れの発生と関連しているかという観点での検討は,必ずしも十分ではない。そこで本研究では,主に数値解析手法を活用して,微視組織レベルでの水素割れ発生特性に及ぼす微視組織の影響を検討した。

前報1)では,フェライト相およびオーステナイト相からなる二相ステンレス鋼の圧延鋼材(以下,母材)を使用して,水素チャージ後に低ひずみ引張(slow strain rate tensile, SSRT)試験を実施し,その断面および破面観察から水素割れ発生位置と微視組織の関係について検討した。その結果,水素割れは母材においては主にフェライト相内で発生していることが確認できた。また,水素割れの発生位置と関係すると考えられる微視組織レベルの応力分布ならびに拡散性水素濃度分布を求めるために,微視組織の分布形態を反映した微視組織モデルを用いて弾塑性解析ならびに応力分布を考慮した水素拡散解析を行った。その結果,拡散性水素が集積する領域は,水素拡散係数が大きく,かつ,静水圧力が負に高くなる(すなわち引張応力が高くなる)領域が生じるフェライト相であることがわかった。このことから二相ステンレス鋼母材では,相対的に強度が高く拡散係数が大きいフェライト相に,高い引張りの最大主応力が作用するとともに拡散性水素が集積することで水素割れが生じたものと考えられた。これは,水素チャージ材のSSRT試験後の断面観察でフェライト相に多くの割れが確認できたことと対応していた。このように前報では,数値解析を活用して微視組織レベルの応力分布や拡散性水素濃度分布の観点から,水素割れ発生特性を考察できることを示した。

一方,微視組織レベルの応力分布には,微視組織形態が強く影響を及ぼし,水素の拡散・集積挙動や水素割れ発生特性も変化することが予想できる。二相ステンレス鋼で水素割れが発生した事例では,溶接部近傍における水素割れ事例5–11)も報告されており,これまでにも溶接金属内の水素挙動に関して,水素拡散係数の測定12,13),水素割れに及ぼす相比の影響14–20),母材との組織の違いによる水素固溶量の違い21–23)などに注目して研究されてきたが,応力作用下での水素拡散・集積挙動に及ぼす微視組織形態の影響の観点からは,必ずしも十分な知見が得られていない。そこで本報では,微視組織形態が大きく異なり,実用上も重要な二相ステンレス鋼の溶接金属を対象として同様の手法を適用し,微視組織レベルの応力分布や拡散性水素濃度分布の観点から水素割れ発生特性を検討した。つまり,水素チャージした溶接金属の低ひずみ速度引張試験後の破面および断面観察と,微視組織モデルを用いた弾塑性解析および水素拡散解析を行い,水素割れ発生特性に及ぼす鋼材組織形態の影響を検討し,母材の結果とも比較して考察した。さらに,フェライト相およびオーステナイト相の分率の影響や二相の材料特性の影響についても検討した。

22%Cr系二相ステンレス鋼用の溶接材料ER2209を用いてガスタングステンアーク溶接により多層盛溶接金属を製作した。溶接金属の化学組成をTable 1に,溶接条件をTable 2に,多層溶接金属の積層要領の模式図をFig.1に示す。炭素鋼板上にER309MoLで1層だけ下盛りし,続いてER2209を用いて15層を盛った。溶接材料の異なる1層目と希釈部を含む4層目までを捨てビードとして除去し,残る5層目から最終層を供試材として用いた。

| Welding wire | C | Si | Mn | P | S | Ni | Cr | Mo | Cu | N |

|---|---|---|---|---|---|---|---|---|---|---|

| ER2209 | 0.013 | 0.41 | 1.47 | 0.016 | 0.001 | 8.82 | 23.50 | 3.25 | 0.05 | 0.16 |

| ER309MoL | 0.021 | 0.43 | 2.02 | 0.020 | 0.001 | 13.53 | 23.40 | 2.21 | 0.05 | – |

| Welding process | Welding current | Arc voltage | Travel speed | Deposition rate | Interpass temperature | Shielding gas |

|---|---|---|---|---|---|---|

| GTAW | 200 A | 9.5-10.5 V | 30 cm/min | 10 g/min | < 150°C | 98%Ar + 2%N2 |

Schematics of multipass welding pass deposition.

製作した多層盛溶接金属の微視組織をFig.2に示す。前報で対象とした母材の層状の分布と異なり,フェライト相とオーステナイト相がランダムに分布している。電子後方散乱(electron backscatter diffraction, EBSD)法による結晶方位解析を行い,フェライト相とオーステナイト相の面積率を測定したところ,それぞれ26%および74%であり,オーステナイト相主体の微視組織となっていた。

Microstructure of the fabricated weld metal.

水素チャージ材のSSRT試験を行うにあたり,微視組織の違いによってチャージされる拡散性水素量が変化することが考えられたため,前項で製作した多層盛溶接金属から,SSRT試験に用いる丸棒試験片の平行部に対応する直径3 mm,長さ25 mmの丸棒試験片を採取した。すなわち,SSRT試験に用いる丸棒試験片は母材部や希釈部の影響を受けない溶接金属だけで構成される。母材と同じく,電解液を25°CのpH 2.5-硫酸+1%NH4SCN水溶液,電流密度1.0 mA/cm2で,チャージ期間を1週間および3週間として電気化学的に水素をチャージした。その結果,試験片にチャージされた拡散性水素は,1週間で70 ppm,3週間で140 ppmとなり,母材の場合の1週間で86 ppm,3週間で136 ppm1)と同程度であった。そこで,SSRT試験に用いる試験片のチャージ期間は母材と同じく1週間とした。

以上の条件で水素チャージした試験片および未チャージの試験片を用いて,SSRT試験を行った。クロスヘッド変位速度は0.005 mm/minとした。試験片表面には拡散性水素の放出を防ぐためのめっきは施さず,水素チャージ終了後,直ちに試験を開始した。なお,SSRT試験の見かけのひずみ速度は,SSRT試験におけるクロスヘッド変位速度0.005 mm/minを参考に,平行部(長さ25 mm)が同じ変位を受けるものと仮定すれば,3.3×10-6 s-1となる。後述の数値解析ではこの見かけのひずみ速度を数値解析モデルに対する引張負荷のひずみ速度として用いた。

SSRT試験後に破面観察と断面観察を行った。破面観察は,破断した試験片を破断ままの状態で走査型電子顕微鏡により観察した。断面観察は,破断した試験片の長手方向と平行な面において光学顕微鏡により観察した。破断した試験片を樹脂埋めし,最高2000番のエメリー紙まで湿式研磨,6 μm,3 μm,1 μmのダイヤモンドペーストによるバフ研磨,アルミナ懸濁液による仕上げ研磨後,33%水酸化カリウム水溶液により電解腐食して組織を現出して行った。

2・2 数値解析前報1)で用いた数値解析手法を用いて,溶接金属の微視組織応力分布および拡散性水素濃度分布の数値解析を行った。ここでは数値解析対象が溶接金属となることによって異なる手順や条件を中心に述べる。

まず,溶接金属の微視組織の有限要素モデルを作成した。モデル作成には,Fig.3(a)に示す,EBSD法によって得られた二相ステンレス鋼の溶接金属組織のphase mapを用いた。EBSD法による測定はコロイダルシリカによる鏡面研磨後にステップサイズ0.5 μmで行った。得られたphase mapに基づいて微視組織を対象とした有限要素解析ソフトウェアOOF2(バージョン2.1.12)24)の有限要素モデル作成機能を使用して,Fig.3(b)に示す微視組織の有限要素モデルを作成した。Fig.3(c)には要素分割および相の定義の様子がわかるようにモデルの一部を拡大して示す。数値解析に用いた有限要素モデルは,200 μm×200 μmの領域を要素サイズ1 μm×1 μmの二次元4節点四辺形要素で一様に分割した,計40000要素,40401節点で構成される。弾塑性解析には二次元4節点平面ひずみ要素を,水素拡散解析には二次元4節点質量拡散要素を用いた。Fig.3(b)に示した微視組織の有限要素モデルの各要素を,フェライト相またはオーステナイト相と定義して,応力-ひずみ曲線や水素拡散特性を設定し,引張負荷を与えた。有限要素モデルの上下左右の端部は直線を保持するような境界条件を設定し,x方向に引張ひずみを付与した。

Phase map of duplex stainless steel weld metal (a) and generated finite element model (b and c). (Online version in color.)

溶接金属を構成するフェライト相とオーステナイト相の応力-ひずみ曲線は,引張試験から得られた溶接金属の巨視的な応力-ひずみ曲線に基づき,微視組織観察から得られたフェライト相とオーステナイト相の面積率(SF:SA=26:74)と硬さ比(HVF/HVA=1.02)を用いて,混合則により推定した。数値解析に用いたフェライト相とオーステナイト相の応力-ひずみ曲線をFig.4に示す。溶接金属のフェライト相とオーステナイト相の硬さの差が小さかったことの影響を受け,推定した二相の応力-ひずみ曲線の差が小さいことが,母材とは大きく異なる点である。

Stress-strain curve of ferrite and austenite phase used in the simulation. (Online version in color.)

フェライト相およびオーステナイト相の水素拡散係数および水素溶解度は二相ステンレス鋼に関する文献値25)を参照し,Table 3に示す値を用いた。水素拡散解析における初期条件は,数値解析対象とした領域では,平衡状態に達しているものと仮定し,全領域で等しい正規化濃度となるように設定する。前報1)で説明したとおり,フェライト相とオーステナイト相とでは水素溶解度が異なるため,拡散性水素濃度は両相で異なる値となる。微視組織の有限要素モデル全体の平均拡散性水素濃度が,1週間の水素チャージによる試験片全体の平均拡散性水素濃度である70 ppmとなるように設定すると,フェライト相およびオーステナイト相の初期の拡散性水素濃度は,それぞれ0.096 ppmおよび94 ppmとなる。また,局所的な拡散性水素濃度分布の変化を検討することを目的としているため,数値解析モデル全体の拡散性水素量は保存される,すなわち,拡散性水素の流出あるいは流入は考慮していない。

| Diffusion Coefficient, D (m2/s) | Solubility, s (ppm·mm/N1/2) | |

|---|---|---|

| Ferrite | 6.0 × 10–11 | 0.033 |

| Austenite | 1.4 × 10–16 | 32.51 |

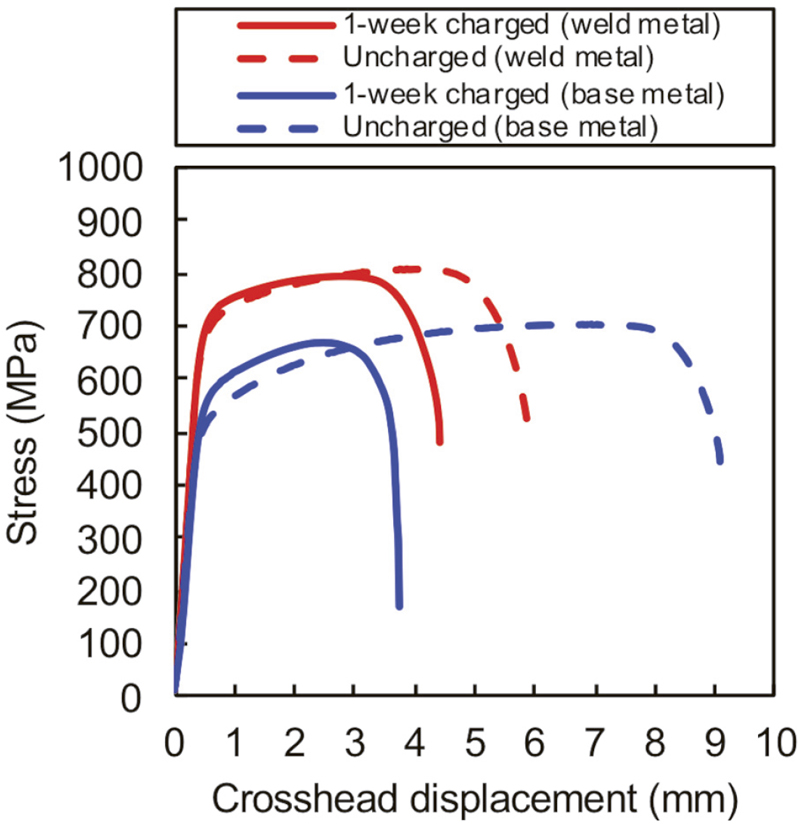

SSRT試験によって得られた公称応力-クロスヘッド変位曲線をFig.5に示す。比較のため,母材のもの1)を破線で示す。溶接金属も母材と同様に水素チャージした試験片では破断伸びが明らかに低下するが,母材に比べると溶接金属の伸びの低下の割合は小さく,拡散性水素の影響は相対的に小さいと考えられる。

Stress-crosshead displacement curves obtained by SSRT test of uncharged and one-week charged weld metal specimens. (Online version in color.)

溶接金属の水素未チャージの破面をFig.6(a)から(c)に,水素チャージ材の破面をFig.6(d)から(f)に示す。圧延組織による異方性を有する母材の破面に比べ,微視組織がFig.2に示したようにランダムに分布している溶接金属では試験片が等方的に変形しており,破面が円形に近い。拡散性水素の影響に注目すると,水素未チャージ材は大きくくびれているのに対して,水素チャージ材はくびれが小さい。また,水素未チャージ材ではディンプル主体の破面であるのに対して,水素チャージ材では,拡散性水素の影響によると考えられる擬へき開破面が生じている。Fig.6(d)では,ディンプル主体の破面および擬へき開破面の領域を区分して示しており,母材と同様に破面の外縁周辺において擬へき開破面が主体となっていることが確認できる。これは,試験片の表面からチャージされた拡散性水素の影響が,表面近傍でより顕著に現れたためであると考えられる。前報に示した水素チャージした母材の破面1)と比較すると,同じチャージ条件であるにもかかわらず,擬へき開破面を呈する領域の距離が小さくなっていることから,微視組織形態の影響や拡散係数の小さいオーステナイト相の割合の影響により,母材に比べて溶接金属の方が拡散性水素の影響が生じる領域が小さくなった可能性がある。以上のように,本研究で製作した溶接金属は,母材に比べてオーステナイト相の割合が比較的大きいものの,公称応力-クロスヘッド変位曲線や破面形態から判断すると,拡散性水素の影響は生じていると考えられる。

Fracture surface after SSRT test of uncharged and one-week charged weld metal specimens.

SSRT試験後の破断した試験片を断面観察により水素割れと微視組織の関係を検討した。断面観察は,破断した試験片に対して行っているため,進展あるいは大きく開口した状態の割れも多く存在するが,前報と同様に本研究では,微視組織の影響が明確に現れると考えられる比較的小さな割れ,具体的には,概ね数個のフェライト相あるいはオーステナイト相にわたる割れに注目した。

母材では,割れは主にフェライト相内で確認され,フェライト相とオーステナイト相の境界において停止していると推察された1)。これに対し,溶接金属ではFig.7に示すように,ランダムに分布する微視組織に沿って生じる割れが多く観察された。組織が微細であるため,割れ位置は厳密には特定できていないが,形状から判断すると,割れはフェライト相内またはフェライト/オーステナイト相境界に生じているものと予想される。溶接金属におけるこのような水素割れ発生特性について微視組織レベルの応力分布や拡散性水素濃度分布の観点から考察することを試みた。

Cross-section of one-week charged weld metal specimen after SSRT test.

溶接金属のSSRT試験における最大荷重点に相当するひずみである11%を付与した状態での最大主応力分布をFig.8(a)に示す。なお,前報で述べたとおり,水素拡散・集積の駆動力となる静水圧力分布と割れ発生の駆動力と考えられる最大主応力の分布傾向は概ね対応しており,拡散性水素の集積が生じる領域と最大主応力が大きい領域は一致することから,本論文では最大主応力で示すこととする。Fig.8(b)には比較のため母材の分布1)も示した。ただし,母材の分布は溶接金属の分布と比較できるよう前報1)に示したものから表示範囲を変更している。母材のひずみはSSRT試験における最大荷重点に相当するひずみである9.8%である。溶接金属に生じる最大主応力の範囲は1050 MPaから1100 MPa程度であるのに対し,母材では875 MPaから1050 MPa程度と大きくなっている。これは応力勾配が溶接金属では小さく,母材では大きいことを意味する。この主たる要因として,数値解析に用いたフェライト相およびオーステナイト相の強度差が,溶接金属では小さく母材では大きいことが考えられる。本研究では水素拡散の駆動力のひとつとして静水圧力勾配を想定しているため,このような応力分布の違いは拡散性水素濃度分布にも影響を及ぼし,溶接金属では,応力分布の水素拡散の駆動力としての作用が,母材よりも小さいことが予想される。

Maximum principal stress distribution in (a) weld metal at applied strain 11% and (b) base metal at applied strain 9.8%. (Online version in color.)

Fig.8に示したひずみレベルにおける拡散性水素濃度分布をFig.9に示す。フェライト相とオーステナイト相とで,水素溶解度が大きく異なるため,各相内の分布が明確になるように表示範囲を設定し,フェライト相およびオーステナイト相についてそれぞれFig.9(a)およびFig.9(b)に示す。いずれも拡散性水素濃度の初期値が凡例の中央(緑色)となるように表示範囲を設定しており,拡散性水素が集積して初期状態よりも増加した領域は暖色で,減少した領域は寒色で表示される。これらより,拡散性水素の集積は,フェライト相あるいはフェライト/オーステナイト相境界に生じていることがわかる。これは,微視組織に沿って生じる割れが多く観察されたことと対応している。

Hydrogen concentration distribution in (a) ferrite and (b) austenite phase of weld metal at applied strain 11%. (Online version in color.)

ここで,母材についても拡散性水素濃度分布1)をFig.10に示し,溶接金属と比較した。母材においてもフェライト相内やフェライト/オーステナイト相境界において拡散性水素の集積が生じている。ただし,母材のフェライト相においては拡散性水素濃度が低下している領域はほとんど見られないのに対し,溶接金属のフェライト相においては低下している領域も存在する。拡散性水素濃度の集積が生じる領域は母材と同様に負荷方向に平行に伸長しているフェライト相であり,低下している領域は負荷方向と直交する方向に伸長しているフェライト相である。これは,微視組織形態が異なれば,巨視的には同様の負荷状態であっても,微視組織レベルでは応力分布が異なり,拡散性水素濃度分布にも影響を及ぼすためである。また,Fig.9およびFig.10の拡散性水素濃度の表示範囲は,母材および溶接金属のそれぞれにおいて,モデル内での分布を把握することが可能な範囲に設定している。このとき,集積が生じた部分における拡散性水素濃度は,母材に比べて溶接金属の方が小さく,拡散性水素の集積の程度が小さいことがわかる。以上の数値解析結果より,本研究で製作した溶接金属では,拡散性水素の集積が生じる領域自体が少なく,さらに,集積したとしてもその程度も小さいことがわかる。このことから水素チャージによる延性の低下が母材に比べて小さかったというSSRT試験の結果は,溶接金属では水素割れが生じうる領域が母材に比べて少なかったためであるということが示唆される。

Hydrogen concentration distribution in (a) ferrite and (b) austenite phase of base metal at applied strain 9.8%. (Online version in color.)

このように溶接金属に対しても,微視組織レベルの応力分布や拡散性水素濃度分布の数値解析を活用して,割れ発生位置について考察することができる。溶接金属において拡散性水素がこのような集積挙動となる要因は微視組織形態の違いに加え,構成する二相の応力-ひずみ曲線にほとんど差がなく,水素拡散・集積の駆動力となる応力勾配が小さいことも影響していると考えられる。さらに,これ以外にも本研究で製作した溶接金属では,耐水素割れ性に優れたオーステナイト相の割合が大きいことによって,そもそも水素割れが発生しにくかったという可能性も考えられる。そこで,以降では,数値解析を用いて,拡散性水素の集積挙動に及ぼす,フェライト相とオーステナイト相の分率の影響および各相の応力-ひずみ曲線の影響について検討する。

3・2・2 水素拡散・集積挙動に及ぼす構成相の特性の影響に関する数値解析以上のように,本研究で検討対象とした溶接金属において,微視組織レベルの応力集中や拡散性水素の集積が母材と比較して顕著ではなかったことの要因として,本研究で製作した溶接金属では,(1)構成する二相の応力-ひずみ曲線にほとんど差がないこと,(2)オーステナイト相の割合が大きいこと,が考えられる。そこで,ここでは微視組織レベルの応力分布および拡散性水素濃度分布の数値解析を活用し,仮想的な応力-ひずみ曲線および微視組織モデルを用いた数値解析により考察することを試みた。

まず,フェライト相とオーステナイト相の応力-ひずみ曲線の違いの影響について検討した。硬さ比から推定した溶接金属のフェライト相およびオーステナイト相の応力-ひずみ曲線は,Fig.7に示したようにほとんど差がない。そこで,これらを両相の差の大きい母材のものに置き換えた仮想条件で数値解析を行った。付与ひずみが11%のときの最大主応力分布をFig.11に示す。両相の差が小さい応力-ひずみ曲線を用いたときの最大主応力分布であるFig.8(a)では,発生する最大主応力の範囲が1050 MPaから1100 MPa程度であったのに対し,応力-ひずみ曲線を置き換えた場合のFig.11では850 MPaから1000 MPaの範囲となっており,構成する二相の応力-ひずみ曲線によって微視組織レベルの応力分布は大きく変化することがわかる。このように二相の応力-ひずみ曲線を強度差の大きなものに置き換えた仮想溶接金属では,発生する最大主応力の範囲,すなわち,拡散の駆動力である応力勾配は大きくなり,拡散性水素の集積が顕著になると予想される。ただし,Fig.8(b)に示した母材ほどには最大主応力の範囲は広くはなく,母材と溶接金属の微視組織形態の影響もあるものと考えられる。

Maximum principal stress distribution in weld metal of replaced stress-strain curve with that of base metal at applied strain 11%. (Online version in color.)

次に,応力分布および拡散性水素濃度分布に及ぼす構成相の分率,すなわち面積率の影響を検討するため,Fig.3に示した溶接金属の微視組織モデルに基づいて,面積率の異なる微視組織モデルを画像処理により仮想的に作成した。微視組織の有限要素モデルの元になったフェライト相とオーステナイト相を二値化した画像において,フェライト相の輪郭を1ピクセルずつ段階的に拡張し,フェライト相の面積率が母材と同程度の53%となる仮想溶接金属モデルを作成した。作成した微視組織モデルをFig.12に示す。このようにして作成した微視組織モデルを用い,材料特性や数値解析条件は前章に示した溶接金属の場合と同様にして,微視組織レベルの応力分布および拡散性水素濃度分布の数値解析を行った。なお,この数値解析は,母材との比較を目的とすることから,フェライト相およびオーステナイト相の初期の拡散性水素濃度は,母材と同等,すなわちフェライト相およびオーステナイト相でそれぞれ0.2 ppmおよび199.2 ppmとした。このとき,数値解析モデル全体の平均拡散性水素濃度の初期値は,95 ppmとなる。フェライト相の面積率が変化したときの最大主応力分布をFig.13に示す。付与ひずみは最大荷重点に相当する11%である。Fig.8(a)に示したフェライト相の面積率が26%の場合と比較して,フェライト相が増加することによって高い応力を示す領域が増加していることがわかる。ただし,生じている最大主応力の範囲はほとんど変化していないことも確認できる。このときの拡散性水素濃度分布をFig.14に示す。拡散性水素濃度分布を,仮想溶接金属モデル(Fig.14)と母材モデル(Fig.10)とで比較すると,フェライト相の面積率が同程度であっても,溶接金属モデルでは,拡散性水素の集積は確認できるものの,母材モデルほどの集積の度合いには至っていない。これは,フェライト相の面積率が変化したとしても,異なる微視組織形態と構成する二相の応力-ひずみ曲線にほとんど差がないことにより,水素拡散・集積の駆動力となる応力勾配が小さいためであると考えられる。

Phase map of the weld metal with modified ferrite/austenite area fraction (a) and generated finite element model (b). (Online version in color.)

Maximum principal stress distribution in the weld metal microstructure model with 53% ferrite at applied strain 11%. (Online version in color.)

Hydrogen concentration distribution in (a) ferrite and (b) austenite phase of the weld metal microstructure model with 53% ferrite at applied strain 11%. (Online version in color.)

ここまで,構成する二相の応力-ひずみ曲線を母材のものに置き換えた場合と,フェライト相の面積率を53%と母材程度にした場合の二つの仮想的な条件について数値解析を行った。その結果,二相の応力-ひずみ曲線の差の増大は,拡散性水素の集積を促すことが確認できたが,その集積度合いは母材の集積度合いに比べると小さかった。また,フェライト相の面積率が増加しても,拡散性水素の集積は見られたが,集積度合いは母材の集積度合いに比べると少なかった。

最後に,フェライト相の面積率を母材と同程度の53%とした仮想溶接金属モデルにおいて,さらに,応力-ひずみ曲線を両相の差の大きな母材のものに置き換えた新たな仮想溶接金属モデルを考える。すなわち,この仮想溶接金属モデルは,フェライト相の面積率およびフェライト相とオーステナイト相の応力-ひずみ曲線の差は母材と同等であるが,微視組織の分布形態が異なる。この仮想溶接金属モデルにおける拡散性水素濃度分布をFig.15に示す。この場合においてもフェライト相およびオーステナイト相の初期の拡散性水素濃度は,フェライト相およびオーステナイト相でそれぞれ0.2 ppmおよび199.2 ppmとした。Fig.10で示した母材と比較すると,拡散性水素の集積度合いが同程度になっていることが確認できる。このことから,水素割れの発生に関与する拡散性水素の集積には,フェライト相およびオーステナイト相の面積率および両相の応力-ひずみ曲線の差のいずれもが影響していることが確認できた。

Hydrogen concentration distribution in (a) ferrite and (b) austenite phase of the weld metal microstructure model with 53% ferrite at applied strain 11% using replaced stress-strain curve with that of base metal. (Online version in color.)

本論文では,二相ステンレス鋼溶接金属の水素割れ発生特性に及ぼす微視組織の影響について,母材との比較もふまえつつ,微視組織レベルの応力分布および水素濃度分布の観点から検討した。主要な結果を以下に示す。

(1)二相ステンレス鋼溶接金属のチャージ試験片および未チャージ試験片のSSRT試験の結果,拡散性水素による延性低下は生じるものの,母材に比べてその程度は小さいことを確認した。また,溶接金属のチャージ試験片のSSRT試験後の断面観察により,割れはフェライト相内またはフェライト/オーステナイト相境界に生じているものと思われた。

(2)二相ステンレス鋼溶接金属における微視組織レベルの割れ発生位置について,応力分布および水素濃度分布の観点から検討するため,微視組織を有限要素モデル化し,弾塑性解析および水素拡散解析を行った。その結果,溶接金属においては,母材ほどに明確ではないものの,拡散性水素の集積は,フェライト相あるいはフェライト/オーステナイト相境界に生じていることが明らかになり,断面観察により確認した割れ発生位置と対応していた。また,溶接金属における拡散性水素の集積の度合いは母材に比べて小さく,これは,溶接金属のSSRT試験において,水素チャージによる延性の低下が母材に比べて小さかったことと対応していると考えられる。

(3)本研究で製作した溶接金属は,オーステナイト相の割合が大きく,また,フェライト相とオーステナイト相の強度差も小さいため,これらが拡散性水素の集積挙動や割れ発生特性に影響を及ぼしている可能性が考えられた。そこで,フェライト相およびオーステナイト相の面積率や応力-ひずみ曲線を変化させた仮想条件による検討を行った。その結果,二相の応力-ひずみ曲線の差の増大と二相の面積率の変化の両者が拡散性水素の集積度合いに大きく影響することが確認できた。

本研究の一部は,JSPS科研費16K05977,19K04075の助成を受けたものである。