2020 Volume 106 Issue 6 Pages 302-309

2020 Volume 106 Issue 6 Pages 302-309

We report an attempt to determine the diffusion coefficient of B in α Iron by measuring the penetration profile by means of secondary-ion mass spectrometry (SIMS). Pure iron plates of grain-size of 1 to 3 mm were prepared, and thin films of Fe-B alloy (200 nm) and alumina (50 nm) were deposited on the surface as a B source and a capping layer, respectively. The samples were subjected to diffusion annealing at 700ºC, 800ºC, and 900ºC for certain periods of time, and the intensity of secondary ions of B was measured as a function of depth by SIMS. The mesa method was employed, in which a groove is prepared first around the target area by sputtering, and then the depth profile of B through the inner pillar was obtained. The concentration profiles thus obtained were analysed with the thin-film solution, the error-function solution, and also using Hall’s method, depending on the form of the profile. The diffusion coefficient was of the order of 10–18 m2 s–1 in all the cases, which is seven to eight orders of magnitude smaller than those evaluated from deboronising experiments in the 1950 s, but is close to recent theoretical prediction for substitutional diffusion.

ホウ素(B)は数ppm程度の微量な添加によって鉄鋼の焼入れ性を向上させる効果をもつ。これはBがγ相の粒界に偏析することにより粒界が安定化し,冷却過程においてα相への変態を抑制するためと理解されている1,2)。一方で,熱処理の過程で余剰のBが化合物を形成すると逆に焼入れ性を低下させる。熱処理によってミクロ組織および機械的特性を適切に制御するには,Bの固溶度や拡散係数の信頼できるデータが必要である。しかし,Bの固溶度はα鉄中では20 mass ppm(100 at. ppm),γ鉄中では40 mass ppm(200 at. ppm)程度3)と極めて低いゆえに,種々の実験に必要な希薄固溶体試料の準備や濃度の分析が難しい。そのため,固溶形態は未だに明らかでなく,信頼できる拡散係数の値も得られていない。

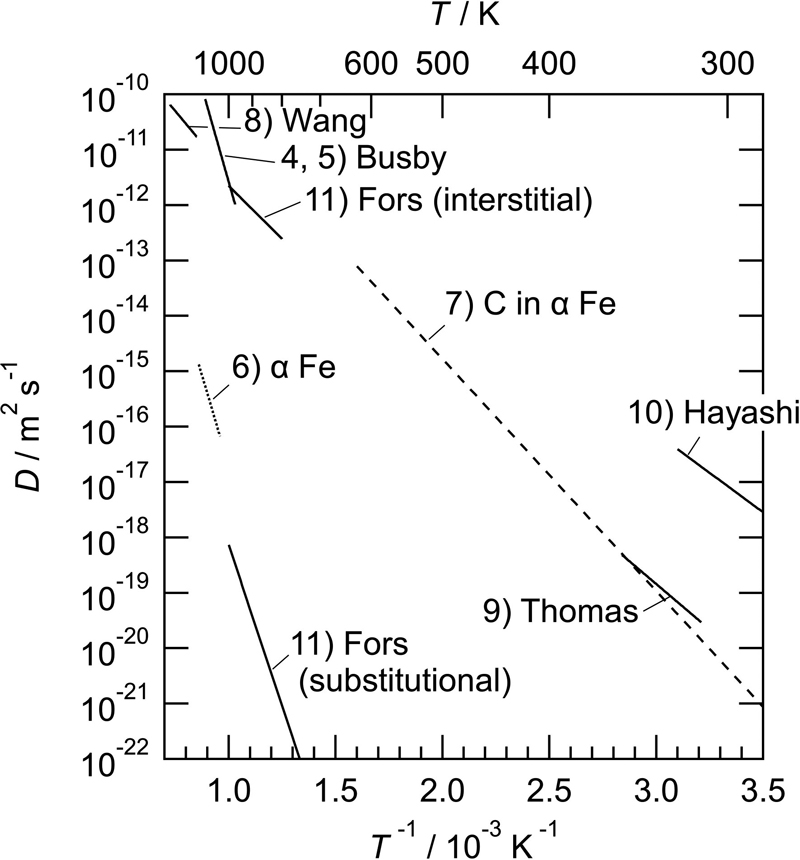

鉄中のBの拡散係数は,1950年代に最初の報告がなされた。Busbyら4,5)は,均一な濃度のFe-B合金の表面からBが脱離する際の表面近傍の濃度分布を測定する長距離拡散の実験により拡散係数を求めた。Fig.1にその温度依存性を,α鉄の自己拡散係数6)(点線)およびα鉄中の炭素(C)の拡散係数7)(破線)とともに示す。得られたBの拡散係数はCの拡散係数の高温への外挿値と近く,侵入型による拡散機構が示唆された。しかし,拡散の活性化エネルギー(2.68 eV)が鉄中のCの拡散(0.83 eV)より著しく大きく,鉄の自己拡散(2.60 eV)に近い。この点は理解し難い。後続のWangら8)も同様の長距離拡散実験を行った。図中のデータはFe-3 mass%Si固溶体合金におけるBの拡散係数である。彼らの測定値はCの拡散係数と近いが,Busbyらが得た値とは大きく食い違う。また,Thomas and Leak9)とHayashi and Sugeno10)は,力学損失(スヌーク緩和)の実験により原子のジャンプ頻度を測定し拡散係数を決定した。両者が得たBの拡散係数は3桁程度の差がある。最近のFors and Wahnström11)による理論計算では,Bは鉄中で侵入型八面体位置と置換型位置の両方を占有する可能性が示され,各々の場合の拡散係数が計算された。侵入型機構の拡散係数はBusbyらやWangらの実験値と近く,活性化エネルギーはCと同程度である。一方,置換型機構の拡散係数は鉄の自己拡散係数よりも小さい。

Reported data of the diffusion coefficient of B in α Iron. Dotted and dashed lines indicate the self-diffusion coefficient of iron and the diffusion coefficient of C in α Iron, respectively.

以上の報告を概観すると,Thomas and Leakの実験は測定精度に,Hayashi and Sugenoの実験は再現性に疑問が残る。それぞれCを90 at. ppmおよび70 at. ppm含む試料で測定が行われており,その寄与も懸念される。BusbyらとWangらの実験データが食い違う理由は,不純物の種類や濃度,試料に含まれるBの濃度が固溶限を超えること,および分析手法の精度などの種々の要因が考えられる。また,脱離現象は,固体中の拡散と表面からの脱離の二つの過程で進行する。前者が律速となるような条件が維持されなければならないが,その点は明らかではない。そこで本研究では,純鉄の表面にFe-B合金薄膜を堆積して拡散熱処理を施し,Fe中へのBの拡散浸透プロファイルからBの拡散係数の決定を試みた。濃度プロファイルの測定には,ppmレベルの検出感度があるSIMSを用いた。Feと同じくBの固溶度が低いNi3Al12)やTiAl13)において,二次イオン質量分析器(SIMS)を用いてBの拡散プロファイルを計測した例がある。

電解鉄(純度99.99%以上)をアーク溶解してボタンインゴットを作製した。これを冷間圧延して厚さ1 mmの板とし,圧延板から寸法10 mm×50 mmの長方形の板を切り出した。その後,850°Cで3 h真空焼鈍し,圧延により生じたひずみを除去した。続いて,ひずみエネルギーを駆動力とする異常粒成長を利用したひずみ焼鈍法14,15)により,結晶粒を粗大化させた。引張試験機を用いて,上記の板状試料を室温で5.3%塑性変形させた。これを縦型電気炉の上部から,850°Cに保持した中心部に向かって速度10.8 mm h‐1で降下させた。その結果,結晶粒径はもとの100 μmから1~3 mmに粗大化した。これから4 mm×5 mm×1 mmの試片を切り出し,表面を鏡面状に仕上げた。

真空蒸着装置を用いて,鏡面研磨した純鉄試料表面にFe-B合金薄膜を蒸着した。純鉄と純ホウ素をアーク溶解してFe-17 at.%B合金を作製し,粒状にしたものを蒸着源とした。合金薄膜の膜厚は50~200 nmとした。この薄膜の濃度をICP発光分光分析した結果,Bの濃度は0.13 mass%(0.65 at.%)であった。

試料を透明石英菅に真空封入し,700~900°Cの温度域で所定の時間,拡散熱処理を行った。熱処理を施した一部の試料の濃度分布をSIMSで測定したところ,Bが純鉄内部へ拡散侵入せずに,脱離することが明らかになった。これを防ぐために,Fe-B合金薄膜の上に高周波スパッタリング法で50 nmの厚さのAl2O3薄膜を堆積させることにした。

Fe/Fe-B(50~200 nm)/Al2O3(50 nm)と構成される試料を700°Cで2.75 h,5.5 hおよび11 h,800°Cで2.75 hおよび5 h,900°Cで0.75 hおよび1.5 hの条件で拡散熱処理した。以後,熱処理条件を700°C×2.75 hなどと表す。

2・2 濃度プロファイルの測定四重極型の二次イオン質量分析器ATOMICA SIMS 4100を用いて深さ方向のBの濃度分布を分析した。測定領域を300 μm×300 μmとし,一次イオンビームにはO2+を用い9 keVで入射させた。11Bと10B,56Feおよび保護膜の成分である27Alのイオン強度(一秒あたりのカウント数)を同時に計測した。触針式表面段差計Dektak 150を用いて分析領域のスパッタクレータの深さを測定し,測定で得られた強度-時間のプロファイルを強度-距離のプロファイルに変換した。

Fig.2に熱処理前の試料におけるBの強度分布を示す。Bの強度は11Bと10Bの強度の合計である。この試料のFe-B薄膜の膜厚は約50 nmであり,Al2O3は堆積していない。得られたプロファイル(#1)は,期待されるプロファイル(実線)と比べて,およそ50 nmの界面付近での濃度の減衰は鈍く,試料内部の強度レベルが高い。単純に表面から深さ方向にスパッタしてゆくと,クレータの開口部が次第に広くなってゆく。そのため,側壁に傾斜が生じる。その場合の試料縦断面をFig.2の模式図#1に示す。このとき,表面に近い部分からBがスパッタされることになる。このようなクレータ側壁からの余分なBが検出されるのを抑えるために,SIMSにおいてメサ法16,17)として知られている方法を適用した。メサ法では,まず測定したい領域の周囲をスパッタして溝を掘削する。そして,模式図#2のように残った内側の突起部分をスパッタし,深さ方向に分析する。メサ法で測定した結果がプロファイル#2である。プロファイル#1に比べて界面付近の濃度の減衰は鋭く,鉄内部の強度レベル,すなわちバックグラウンドレベルが低下し,期待されるプロファイル(実線)に近づいた。この結果にもとづいて,メサの外堀部分(outer)と本測定部分(inner)の寸法をそれぞれ300 μm×300 μmおよび100 μm×100 μmとして,拡散熱処理した試料の分析を行った。

Depth profiles of the intensity of secondary ions of B in α Iron before diffusion-annealing measured by SIMS. #1: simple crater, #2: the mesa method. Lower illustrations show the shape of the crater formed by simple sputtering, #1, and by the mesa method, #2.

B濃度cBが既知の試料におけるBの二次イオン強度IBを測定した。その関係をFig.3に示す。点aおよびbは,アメリカ国立標準技術研究所(NIST)から入手した低炭素鋼の標準試料(1761aおよび1763a),点cおよびdは純鉄と純Bをアーク溶解して作製しICP分析を行った合金,および点eはFe-B蒸着膜におけるBの強度である。NISTの標準試料には主な合金元素としてC,Si,CrおよびMnなどが0.2~2.0 mass%含まれる。Bの含有量は23および54 mass ppmである。cとdのB濃度は180および824 mass ppm,eのB濃度は2・1で述べたように1300 mass ppm(0.13 mass%)である。いずれも,α鉄とFe2Bの二相分離の状態にあると考えられるので,試料の複数の領域で300 μm×300 μmの範囲から強度を取得し,その平均値をデータ点とした。強度の誤差棒は数個所の平均値の標準偏差を示す。点aのみ測定領域が一つに限られるため,誤差棒はない。

Relationship between the intensity, IB and the concentration, cB of B in some alloy samples. The concentration of B (in mass ppm) is 23 for a, 54 for b, 180 for c, 824 for d, and 1300 for e. Error bars indicate the standard deviation of averaged values measured from several regions.

文献によれば,α鉄中のBの固溶限濃度は900°Cで5~20 mass ppm,800°Cで4~8 mass ppm,700°Cで2~3 mass ppmである3,18)。Fig.3の両対数グラフにおける校正線の傾きは1からずれており,cBとIBは線形関係にない。IBの常用対数log IBを,cBの常用対数log cBのn次関数(n=1.6)として近似すると,この校正線の外挿から,10 mass ppmでの二次イオン強度は約100と見積もられる。したがって,この強度以下のプロファイルを解析し拡散係数を算出した。Fig.4の強度プロファイルにはこの強度を基準強度として破線で示す。また,log cB=0.60 log IB+0.16の近似式からIBをcBに変換し,濃度プロファイルを解析した。

Typical intensity profiles in the samples diffusion-annealed at (a) 700ºC for 2.75 h, (b) 800ºC for 5 h, and (c) 900ºC for 0.75 h. The horizontal dashed line indicates the intensity level expected for 10 mass ppm B. (Online version in color.)

Fig.4に三つの温度で得られたBの濃度分布を示す。分析はメサ法に統一して行った。56Feと27Alの二次イオン強度も同時に測定した。なお,Bと一次イオンのO2+が結合したBOイオンは質量数が27で27Alと等しい。それについては後述する。

700°Cで2.75 h熱処理した試料(a)のプロファイルでは,表面から50 nmまでがAl2O3膜であるが,スパッタリングにおけるミキシング効果によりBが検出されている。Feの強度は,Al2O3膜の界面で変化したのち,50 nm以降は105程度でほぼ一定に推移する。50-200 nmの範囲ではBの強度が5×104の一定値で推移する。ここでの強度がBの拡散源濃度に相当し,拡散熱処理の間は拡散源の濃度が保持されていたと考えられる。200 nmから350 nm付近まではやや急峻に直線的に,350 nmより内部では破線の基準強度より低い範囲で緩やかに濃度が低下する。200 nmから350 nm付近までの強度は破線の強度を上回り,二相分離の濃度に相当する。熱力学的には二相分離した拡散層が生成することは考えられない。拡散に伴う何らかのミクロ組織形成に由来するものか,あるいはSIMSの分析上の理由なのか,現時点では明らかではない。

700°C×5.5 hおよび700°C×11 hのプロファイルも(a)と同様であった。これらのプロファイルは,誤差関数型の解およびその近似式を当てはめて解析した。また,拡散対実験で不純物の低濃度の極限における拡散係数を求める際に用いられるHallの方法による解析も行った(3・3・2項)。

一方,800°C×5 h(b)および900°C×0.75 h(c)のプロファイルではB強度は表面近傍から50 nm付近にかけて急激に下がっている。この部分はBの濃度分布ではなく,検出分解能に起因する変化とみなせる。同じ範囲でAlの強度は107程度で推移しており,Al2O3保護膜は残留している。50 nmより内部では,破線の基準強度よりも低い範囲でBの濃度は緩やかに低下している。この場合はBが拡散侵入するとともに拡散源の濃度が低下したと考えられる。この場合の境界条件に対応する拡散方程式の薄膜問題の解(ガウス分布型)を用いて解析した(3・3・1項)。

Fig.5に800°C×5 h(黒)と拡散前のプロファイル(青)を重ねて示す。これらのデータを得た試料はそれぞれ別の試料個体だが,Fe-B層およびAl2O3層の堆積を同時に行ったものである。Feの強度は両者とも同等の強度で推移している。表面での27Alの強度はほぼ等しい。拡散前の27Alの強度は50 nm付近で急峻に低下しているが,800°Cでは深さ分布が若干ぼやけている。Fe-B層が堆積している拡散前の試料のBの強度は100 nm付近まで5×103程度となっているが,一定ではない。いくつかの測定でこのような測定結果が得られたが,原因は不明である。B強度は100 nm付近の界面で急峻に低下し,バックグラウンドレベルの強度に落ち着く。一方,800°Cの試料内部におけるB強度はバックグラウンドレベルよりは十分に高い強度で緩やかに低下している。これは拡散によって生じた濃度分布と見なせる。

Comparison of concentration profiles before (in blue) and after (in black) annealing at 800ºC for 5 h. The upper frame is for Fe, the middle for Al or BO, and the lower for B. (Online version in color.)

表面に堆積された濃度c0,厚さdの拡散源から溶質が媒質中に拡散する場合,時間tにおける媒質中の濃度分布は次のガウス型関数で表される。

| (1) |

ここで,溶質の拡散係数Dは,濃度分布が式(1)に従えば,距離xの2乗に対してB濃度cBの対数をプロットして得られる直線の傾きから求められる。800°C×5 hおよび900°C×0.75 hにおけるその関係をFig.6に示す。図中の実線は固溶限濃度以下での傾きであり,これから拡散係数Dを求めた。得られたDの値は,以下の3・3・2項での解析結果も含めてすべてTable 1に示す。

Concentration profile of B in the samples annealed at (a) 800ºC for 5 h and (b) 900ºC for 0.75 h converted from Figs.4 (b) and (c), respectively, according to eq.(1). (Online version in color.)

| Diffusion annealing | Method of analysis | D / m2 s–1 | |

|---|---|---|---|

| Temperature / ºC | Time / h | ||

| 700 | 2.75 | Error function | (2.3 ± 0.2) × 10–17 |

| Hall-Crank | (1.0 ± 0.5) × 10–17 | ||

| 5.5 | Error function | (3.8 ± 0.7) × 10–18 | |

| Hall-Crank | (2.5 ± 0.4) × 10–18 | ||

| 11 | Error function | (4.6 ± 2.2) × 10–18 | |

| Hall-Crank | (3.4 ± 1.2) × 10–18 | ||

| 800 | 2.75 | Thin-film solution | (5.0 ± 0.6) × 10–18 |

| 5 | Thin-film solution | (3.0 ± 0.4) × 10–18 | |

| 900 | 0.75 | Thin-film solution | (9.2 ± 0.7) × 10–18 |

| 1.5 | Thin-film solution | (7.0 ± 0.9) × 10–18 | |

Fig.4(b)および4(c)のプロファイルでは,質量数27のイオン強度はBと似た変化を示している。この濃度分布を同様にして解析すると,Table 1に示したBの拡散係数と同等の値が得られた。仮にAl2O3層から解離したAlがFe中に拡散したとすればFe中のAlの拡散係数に近い値となるはずであるが,Alの拡散係数は800°C~900°Cで10‐16~10‐15 m2 s‐1の大きさであり20,21),得られた値はこれより3桁小さい。したがって,Fe内部における質量数27のイオン強度の分布はBOに由来するものと考えられる。

3・3・2 拡散源濃度が保たれている場合表面の溶質濃度csが一定に保持された条件の下で,溶質原子が媒質中に拡散する場合,拡散係数が濃度に依存しなければ,濃度分布は次の誤差関数型となる。

| (2) |

Fig.4(a)に示した実験では,拡散熱処理の間に拡散源濃度が一定に保たれており,誤差関数型の解に対応する境界条件となっていたとみなせる。Fig.4(a)におけるFe-B薄膜と純鉄の元の界面位置から内部の全範囲に対して式(2)を適用したものがFig.7(a)である。α固溶体でのBの拡散係数を決定するには,固溶限以下の濃度域でフィッティング関数が実験プロファイルと一致することが望まれるが,Fig.7(a)のように一致はよくない。そこで,誤差関数の級数展開による近似式を用いて解析を行った。誤差関数はerf(z)は,引数z≫1のとき

| (3) |

Concentration profile of B in the sample annealed at 700ºC for 2.75 h according to (a) eq.(2) and (b) its approximate solution, eq.(4). (Online version in color.)

と近似できる。ここから,

| (4) |

が得られる。ここでz=x/(4Dt)1/2とし,1‐erf(z)が元のプロファイルのc(x)/csであるから,それに距離xをかけてその対数を縦軸にとり,距離xの2乗に対してプロットする。濃度分布が式(4)に従えば直線関係になる。Fig.7(b)はその関係を示したものである。このグラフで,固溶限以下のB濃度に相当する0.28≤x2/μm2≤0.55の範囲の傾きからDを求めた。

α固溶体中のBの拡散係数を得るには,上のように固溶限以下の低濃度領域の分布を解析して求めるのが適当である。拡散対実験で溶質原子の低濃度の極限における拡散係数を求めるのにHallの方法(またはHall-Crankの方法19))がある。Hallの方法では,縦軸に濃度の逆誤差関数の値

| (5) |

(c∞は拡散源の濃度)を,横軸η(=x/(4t)1/2)に対してプロットし,直線的になる領域の傾きhと切片kを決める。係数h,kと拡散係数Dの関係式

| (6) |

から,Dが得られる。この解析をFig.8に示す。極低濃度領域ではuとηは直線的な関係にあり,Dが濃度に依存せずに一定となっている。

Concentration profile of B in the sample annealed at 700ºC for 2.75 h according to eqs.(5) and (6) for Hall’s method of analysis. (Online version in color.)

Table 1に示すように,誤差関数型の近似解とHallの方法を適用して求めた700°CのDはおおむね一致する。ただし,700°Cの拡散係数は800°Cおよび900°Cの値と同等か上回っている。3・2で述べたように,700°Cのプロファイルには説明がつかない点があり,実験および解析の両面で再検討の余地がある。

3・4 拡散係数の温度依存性得られたBの拡散係数の値を文献値とともにFig.9に示す。Fig.9にはTable 1のデータ点をすべてプロットした。前述のように700°Cの測定および解析には再検討の余地があり,また,三つの温度のデータ点はアレニウス則に従うようには見えない。本研究で得られた拡散係数の値は700°Cから900°Cの温度範囲で 10‐18 m2 s‐1のオーダーである。長距離拡散の実験により同様の温度域で測定されたBusbyら4,5)とWangら8)の拡散係数の値と比べると7~8桁小さい。

Temperature dependence of the diffusion coefficient of B in α Iron: open circles show the data obtained by this study and solid lines the literature data with tags of reference numbers. The self-diffusion coefficient of iron (dotted line) and the diffusion coefficient of C (dashed line) in α Iron are shown together for comparison.

α鉄中のBの固溶位置の決定は,X線回折法22)やイオンチャネリング法23)により試みられている。X線回折法では,格子定数の測定結果から置換型固溶が示唆されているが,イオンチャネリングの実験では明確な結論には至っていない。Fors and Wahnström11)は理論計算によりBの固溶形態として侵入型よりも置換型が安定であることを示し,空孔機構による拡散の活性化エネルギーと振動数因子を計算した。本研究で得られた拡散係数はその計算結果に近い。すなわち,α鉄中のBは高温では置換型に固溶し,空孔を介して拡散することが示唆される。

Fors and Wahnströmの計算によれば,定圧下でのBの侵入型八面体位置と置換型位置への溶解エネルギーの差は+0.06 eVと小さい。すなわち,侵入型八面体位置への固溶も無視はできず,熱空孔濃度が低い温度域ではCやNと同様に侵入型機構で拡散する可能性もある。その場合,CやNと同程度の大きさのスヌーク緩和ピークが検出される可能性がある24)。ただし,先行のThomas and Leak9)とHayashi and Sugeo10)の試料にはCやNが40~90 at. ppm含まれており,これらの緩和ピークが明瞭に観測されている。つまり,B単独の緩和ピークと見なすには慎重になるべきだろう。したがって,CとNを極力除去したFe-B希薄固溶体試料を準備して力学緩和の実験を行い,スヌーク緩和を検証することが望まれる。

結晶粒を粗大にした純鉄にFe-B薄膜を堆積し,700°C,800°Cおよび900°CでBを拡散させた。その長距離拡散プロファイルを二次イオン質量分析法により測定し,いくつかの解析解を適用して拡散係数を求めた。得られた知見は以下の通りである

(1)拡散焼鈍前のBの二次イオン強度は,Fe-B薄膜/純鉄界面で急峻に低下しバックグラウンドレベルの強度となった。一方,拡散焼鈍後のBの二次イオン強度は,Fe-B薄膜/純鉄界面から深さ0.6~1 μmに渡り,バックグラウンドレベルよりも1桁高いレベルで緩やかに低下した。すなわち,Bの拡散による濃度分布が観測された。

(2)800°Cおよび900°Cでは,堆積した拡散源のBがすべて内部に浸透する形態のプロファイルが得られた。一方,700°Cでは,拡散源が表面に残留する形態となった。前者には,薄膜解を,後者には誤差関数型の解および希薄濃度における解析に適用されるHallの方法を適用して解析を行った。得られた拡散係数の値は700°Cから900°Cの温度範囲で10‐18 m2 s‐1のオーダーであった。長距離拡散の実験により同様の温度域で測定されたBusbyらとWangらの拡散係数の値に比べると7~8桁小さく,置換型の機構を仮定したForsらの理論計算値に近い。

(3)700°Cにおいては,界面近傍の0.1 μmの範囲で,標準試料から見積もられた固溶限濃度の強度より高いレベルの濃度分布が観測された。これは相平衡の観点からは理解できず,実験および解析の両面で再検討の余地がある。

本研究は科学研究費基盤研究(B)(26289231)の支援のもとで実施された。SIMSの利用にあたり「物質・デバイス領域共同研究拠点」の共同研究プログラムの助成を受けた。研究の遂行にあたっては,日本鉄鋼協会「鉄鋼中の軽元素と材料組織および特性」研究会(2016年3月~2019年3月)においての議論が助けとなった。東北大学の関戸信彰 博士(物質・材料研究機構,現東北大学)には,種々の濃度の標準試料を提供いただき,さらに実験方法について有用な意見をいただいた。ここに記して謝意を表す。