2020 Volume 106 Issue 6 Pages 362-371

2020 Volume 106 Issue 6 Pages 362-371

The resistance to temper softening in low carbon martensite with its underlying origin, by microalloying of strong carbide-forming alloying elements (V, Nb and Ti) to an Fe-0.1C-1.5Mn-0.05Si (mass%) alloy, was investigated in this study. With similar hardness in as-quenched condition in all the alloys used, the hardness of tempered martensite is increased by V, Nb and Ti additions, particularly after treatment at higher temperature with longer time. The increment in hardness becomes larger by more amount of V addition, while with almost the same amount of microalloying additions, Nb and Ti provide larger strengthening than that of V. Atom probe measurements have revealed that a high density of nano-sized alloy carbides are formed in those alloys with V, Nb and Ti additions at 923 K, where large secondary hardening was observed. At 723 K, where there is some resistance to temper softening, however, almost no precipitation of V, Nb and Ti can be detected. The X-ray line profile analysis of the tempered alloys implies that the reduction in dislocation density during tempering is strongly retarded by V, Nb and Ti additions. This should be the major reason for their resistance to temper softening at relatively lower temperature, even without nano-precipitation of alloy carbides.

炭素鋼における焼入れマルテンサイトは高強度を有するが,一般的に靭性が低いため,そのままでは実用に供することはなく,焼戻し処理で組織と性質を調整して様々な構造用鋼に使用される。低・中炭素ラスマルテンサイトの焼戻し時には,回復による転位密度の減少と炭化物生成による固溶炭素の減少により硬さが単調に低下することが多い1)。その軟化を抑制するためには,置換型合金元素の添加が非常に有効であり,いわゆる焼戻し軟化抵抗が現れると知られている2)。軟化抵抗が生じる理由は合金元素の種類によって異なるが,例えばMnやSi,Alなどの非炭化物生成元素を添加すると,本来フェライト中でCの長距離拡散とFeの自己拡散によって律速されるセメンタイトの成長が,セメンタイト/フェライト間での合金元素の分配3,4)によりフェライト中の合金元素の長距離拡散で律速されるようになり,結果的にセメンタイトの粗大化による軟化が遅れる5)。また,SiとAl添加により比較的微細な準安定ε炭化物から粗大なセメンタイトへの遷移も抑制され,軟化抵抗に寄与すると報告されている6,7)。一方,CrやMo,V,Ti,Nbなどの炭化物生成元素を添加した鋼において,比較的高温の500°C以上で焼戻し処理を行うと,セメンタイトが溶解して新たに微細な合金炭化物が析出することにより再び硬度が上昇し,二次硬化が起こる8)。軟化抵抗の大きさは合金元素の添加量とともに増大するが,同じ添加量で比較すると強炭化物生成元素の寄与がより顕著である2)。Moの二次硬化は1 質量%添加しないと生じないが,Crについては4質量%ほど多量に添加しても現れない9,10)。一方,強炭化物生成元素であるVの場合,添加量が0.2 質量%以下でも二次硬化が生じると報告されている11)。それは,フェライトにおける強炭化物生成元素の固溶限が極めて小さく,析出の駆動力が大きいため,合金炭化物がより微細に析出するためである12)。

強炭化物生成元素(M;M=V,Nb,Ti)添加鋼の焼戻し時における合金炭化物の析出挙動について,過去には透過型電子顕微鏡(TEM)による調査が数多くなされている。Nishida and Tanino13)はV添加鋼を観察し,B1構造のMC型合金炭化物がマルテンサイト母相に対してBaker-Nuttingの方位関係((001)α//(001)MC,[100]α//[110]MC)を持ってナノスケールで生成すると報告している。一方,Nb添加鋼14)およびTi添加鋼15)においても,同様な現象が見られている。しかしながら,マルテンサイトにおけるナノ合金炭化物の析出強化については,焼戻し軟化抵抗への寄与を議論するのに不可欠な炭化物の分布を定量的に評価した研究が少ない。一方,置換型合金元素の添加は回復再結晶を遅らせることは以前より知られており16),フェライト鋼でのひずみ時効も系統的に調べられている17)。マルテンサイトにおいては,焼戻し時に母相転位のまわりでの溶質元素のクラスタリングまたは偏析による濃化が昔から推測されており13),最近では実験においても確認されている18)。すなわち,強炭化物生成元素の微量添加は転位の回復挙動にも十分に影響し,焼戻し軟化抵抗についても大きく寄与する可能性がある19)。

そこで本研究では,VやNb,Tiを微量添加した低炭素鋼におけるマルテンサイトの焼戻し挙動を系統的に調査し,硬さおよび組織変化を定量的に評価することで,軟化抵抗の発現機構を明らかにすることを目的とする。

本研究ではFe-0.1C-1.5Mn-0.05Si(質量%)合金をベース材とし,それにそれぞれ0.1,0.4質量%V,0.1質量%Nbまたは0.1質量%Tiを加えた合金を用いた(以下,特に断らない限り合金組成の表記は質量%とする)。各合金の化学組成はTable 1に示す通りである。熱力学計算ソフトソフトThermo-Calc®(TCFE9熱力学データベース)を用いて計算したオーステナイト中の合金炭化物MCの固溶限温度は,Vの添加量とともに上昇するが,Vよりも炭化物生成傾向が強いNbとTiのほうが高い。

| Alloy | C | Mn | Si | V | Nb | Ti | N | P, S, O | Fe | Sol. temp. of MC / K |

|---|---|---|---|---|---|---|---|---|---|---|

| Base | 0.08 | 1.50 | 0.05 | <0.003 | <0.003 | <0.002 | 0.0009 | <0.002 | Bal. | / |

| 0.1 V | 0.08 | 1.51 | 0.05 | 0.10 | <0.003 | <0.002 | 0.0007 | <0.002 | 1069 | |

| 0.4 V | 0.07 | 1.49 | 0.05 | 0.43 | <0.003 | <0.002 | 0.0010 | <0.002 | 1170 | |

| 0.1 Nb | 0.08 | 1.50 | 0.05 | <0.003 | 0.10 | <0.002 | 0.0008 | <0.002 | 1459 | |

| 0.1 Ti | 0.07 | 1.50 | 0.05 | <0.003 | <0.003 | 0.09 | 0.0008 | <0.002 | 1441 |

1423 K,345.6 ksでの均質化処理が施された各合金から,約5 mm×5 mm×3 mmの熱処理用試料を切出した。その後,MCの固溶温度以上の1473 Kまたは1523 Kで0.6 ksのオーステナイト化処理をした後直ちに水冷することで,焼入れマルテンサイト組織を作製した。その後,A1点(約973 K)以下で種々の温度(623 K~923 K)と時間(60 s~43.2 ks)で焼戻し処理を施した。熱処理中脱炭の影響をなくすため,焼入れ材と焼戻し材の表面からエメリー紙(#220~#1500)によって厚さの半分まで湿式研磨し,ダイヤモンドペースト(3,1 μm)とコロイダルシリカを塗布したバフによって鏡面研磨を行った。各試料の中心部において,微小ビッカース硬さ試験機(Matsuzawa社製AMT-X7AFS)を用いて硬さ測定を行った。負荷荷重を9.8 N(1000 gf)として,500 μmの間隔で12点測定を行い,最大値と最小値を除いた10点の平均値を用いた。

鏡面研磨を行った試料を3%ナイタールで腐食した後,走査型電子顕微鏡(SEM:JSM-7001F)を用いて組織観察を行った。また,6%過塩素酸エタノール溶液を用いて電圧25 Vの条件で電解研磨を施した試料について,電子線後方散乱回折(EBSD)測定を,加速電圧25 kV,電流10 nA,ステップサイズ0.5 μmの条件で行った。これまでの報告に従って2°以上の境界を結晶粒界とし,得られた粒界マップから切片法により見積もった平均切片長さを用いて結晶粒径を評価した20)。

ナノ合金炭化物の分布を定量評価するため,鏡面研磨を施した断面より集束イオンビーム(FIB:FEI社製QUANTA 3D)を用いて針状試料を切出し,三次元アトムプローブ(3DAP:CAMECA社製LEAP-4000HR)を用いて電圧パルスモード分析を行った。測定はパルス電圧フラクション20%,パルスレート200 kHz,試料温度50 Kの条件で行い,データ解析については以前の報告に従い,10個以上の溶質原子Mを含んだ濃化領域(検出効率は約37%であるため,実質27個程度で球状粒子と仮定した時の半径は約0.5 nmである)を合金炭化物MCの析出とした21)。また,各試料の転位密度を定量評価するため,上述と同様な条件で電解研磨することでひずみを除去した後,X線回折装置(XRD:Bruker社製D8 ADVANCE)を用いて分析を行った。ラインプロファイル測定にはCuターゲット(Kα1波長=0.15406 nm)を用い,管電圧40 kV,管電流35 mA,回折角2θが35°から125°でステップ幅0.01°の条件で行い,得られたbcc鉄の回折ピーク011,002,112,022,113の5本により修正Warren-Averbach法で転位密度を算出した22)。

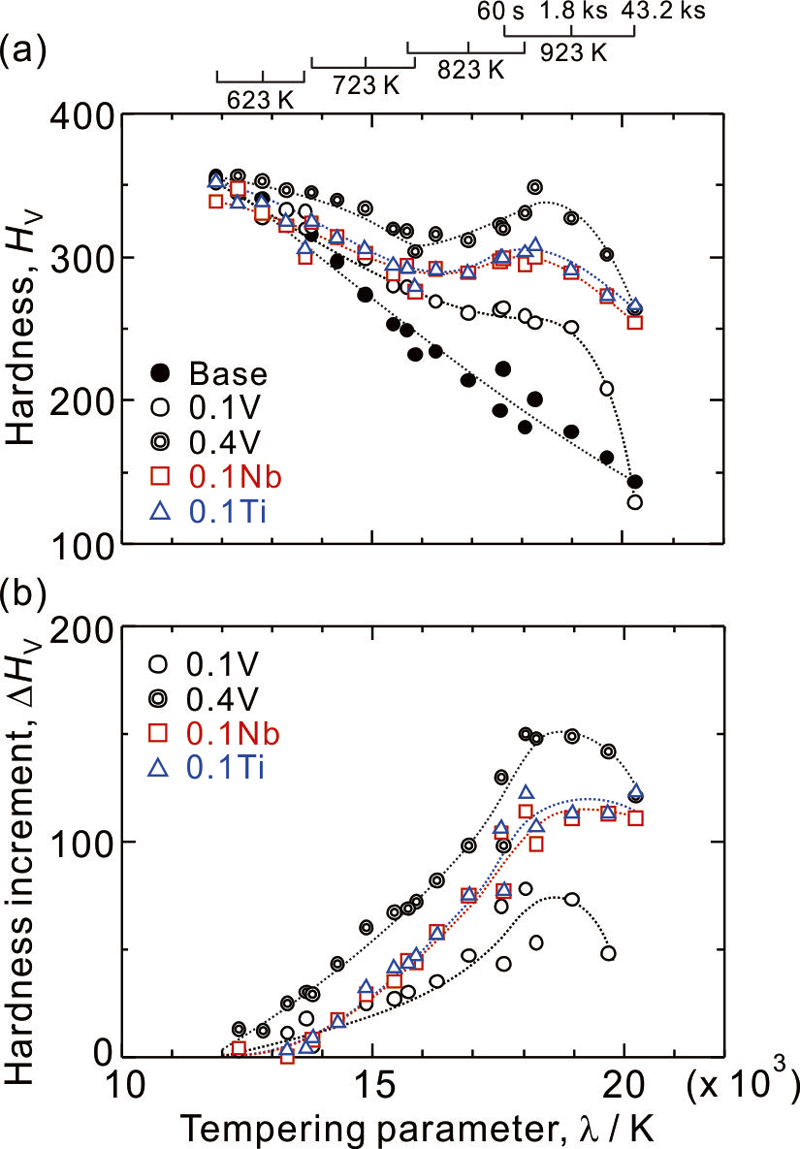

Fig.1に,各温度で行った焼戻し処理時間に対する各合金の硬さ変化を示す。焼入れまま(As Q.)の状態では,各合金の硬さに顕著な差が見られず,いずれもおおよそ370ビッカーズピラミッドナンバー(ビッカース硬さ)である。焼戻し処理を行うと,ベース材の硬さは単調に低下し,高温ほど軟化が速まる。V,NbまたはTiを微量添加すると,低温の623 Kでは影響が小さいものの(Fig.1(a)),723 K以上ではベース材と比較して高い硬度を示し,焼戻し軟化抵抗が生じていることがわかる(Fig.1(b)-(d))。焼戻し温度または時間の増加につれて軟化抵抗が大きくなる傾向がある。また,0.4 V,0.1 Nbおよび0.1 Ti材については,923 K,0.3 ksでの焼戻し処理により二次硬化も見られた(Fig.1(d))。

Hardness variations of various alloys tempered at (a) 623 K, (b) 723 K, (c) 823 K and (d) 923 K for various times. (Online version in color.)

Fig.2(a)と(b)(Graphical abstract)はそれぞれ各焼戻し材の硬さとベース材からの硬度上昇(∆HV)を,バルクC量を考慮した焼戻しパラメータ23)

| (1) |

Variations in (a) hardness and (b) hardness increment from Base alloy with tempering parameter. (Online version in color.)

に対して整理したものである。ただし,式中のWCはCの質量%濃度,tは焼戻し時間である。各条件で焼戻された同一合金の硬さは,ほぼ一本の曲線で表すことができる。また,全体傾向として,微量添加による焼戻し軟化抵抗の大きさは,0.4 V>0.1 Nb≈0.1 Ti>0.1 Vの順番になっていることがわかる。

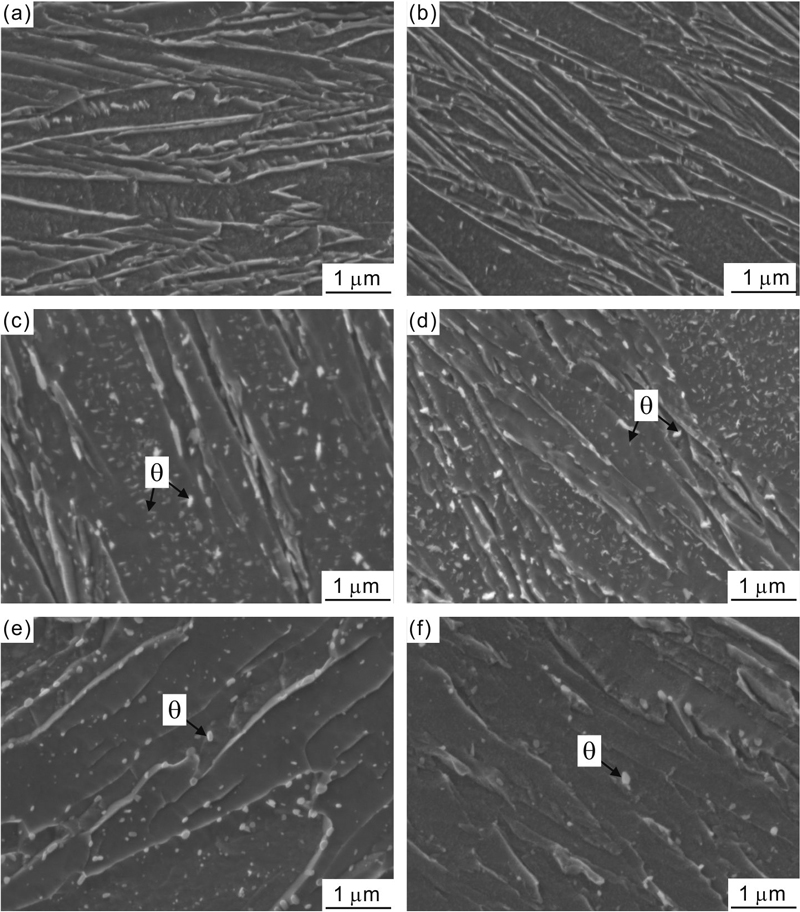

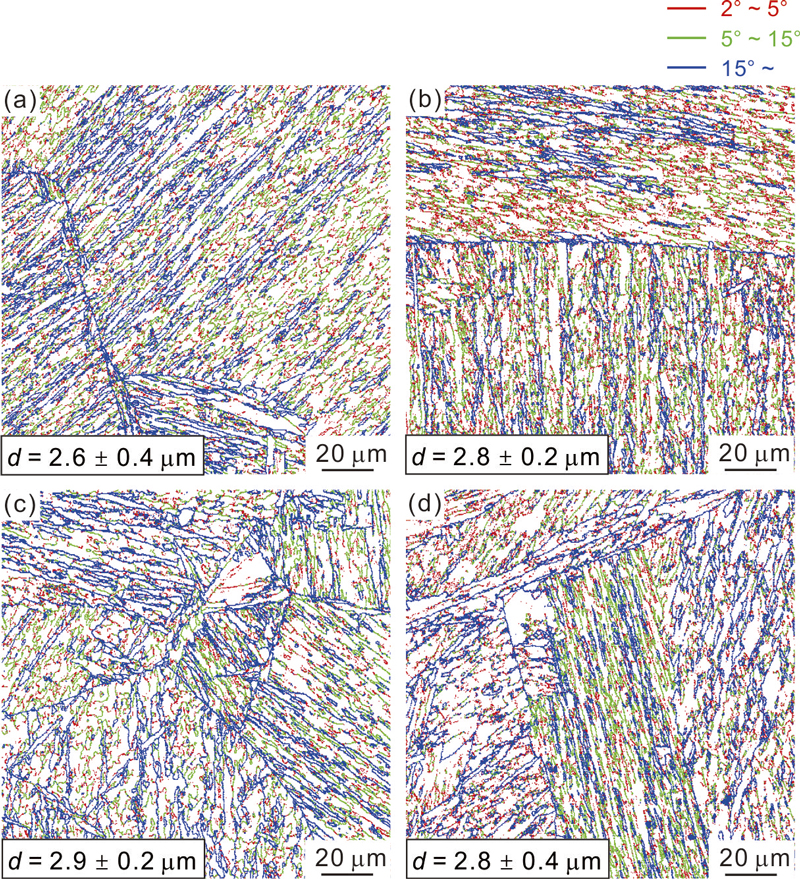

3・2 焼戻し材の組織変化焼戻し材の組織観察と定量評価の結果を本節で述べる。Fig.3にベース材および合金元素添加の影響が最も大きい0.4 V材のSEM組織を示す。焼入れままでは,両合金が同様にラスマルテンサイト組織を呈しており(Fig.3(a),(b)),比較的低温の723 K,0.3 ksで焼戻し処理を行うとベース材にはサブミクロサイズのセメンタイトが析出し(Fig.3(c)),0.4 Vの添加により明瞭なセメンタイト分布の変化が見られない(Fig.3(d))。一方,比較的高温の923 K,0.3 ksで焼戻されると,ベース材ではセメンタイトが粗大になっている一方で(Fig.3(e)),0.4 V材ではセメンタイトの体積率が減少している(Fig.3(f))。また,いずれの合金においても,ラス組織が残っている様子が見られる。各条件で焼戻された0.1 V,0.1 Nbおよび0.1 Ti材の組織は,ベース材と0.4 V材の中間であることが確認された。Fig.4にベース材と0.4 V材の粒界マップを示す。焼入れままでは両合金が同様に小角粒界と大角粒界が混在する典型的な低炭素ラスマルテンサイト組織24)を呈している(Fig.4(a),(b))。923 K,0.3 ksで焼戻し処理を行っても両合金ともに明瞭な変化が見られず,平均切片長についても実験誤差を考慮すればほとんど変化していない(Fig.4(c),(d))。

SEM images of (a)(c)(e) Base alloy and (b)(d)(f) 0.4 V alloy, respectively. (a)(b) as-quenched, (c)(d) tempered at 723 K for 0.3 ks and (e)(f) tempered at 923 K for 0.3 ks. θ: cementite.

Grain boundary maps of (a)(c) Base alloy and (b)(d) 0.4 V alloy, respectively. (a)(b) as-quenched, (c)(d) tempered at 923 K for 0.3 ks. d: average grain intercept length. (Online version in color.)

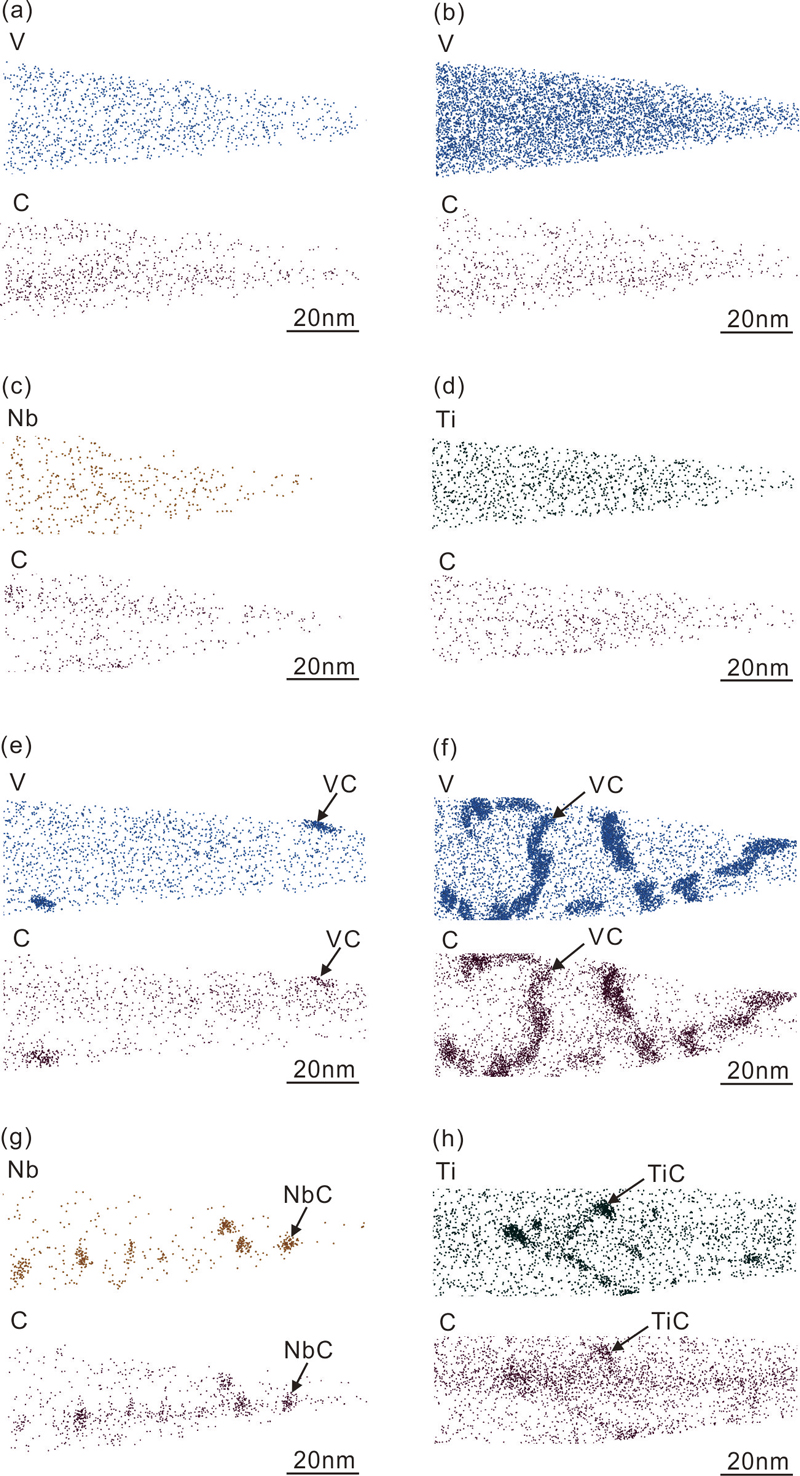

次に,3DAPで測定した各合金の典型的な炭化物生成元素MとCの原子マップをFig.5に示す。723 K,0.3 ksで焼戻し処理を行うと,各合金においてMとC原子の濃化領域がほとんど見られず,均一に分布しているように見える(Fig.5(a)-(d))。一方,923 K,0.3 ksの焼戻しでは,いずれの合金においてもMの濃化領域が明瞭に観察された。C原子も同じ領域に濃化していることから,ナノサイズの合金炭化物MCの析出であることがわかる。析出物の体積率が比較的大きい0.4 V材において,炭化物が線状に連なっている様子が見られ(Fig.5(f)),過去の報告と同様に転位上析出であると考えられる13)。また,他の合金において明瞭な線状組織が観察されていないが(Fig.5(e),(g),(h)),欠陥である転位上の析出はエネルギー障壁が小さいため,その可能性が高いと考えられる。MC析出物の分布を定量評価するため,著者ら25)が以前に報告した手法に従って,3DAPのデータ解析から得られた三次元的数密度,および球状粒子であると仮定した時の半径をそれぞれFig.6(a)と(b)に示す。723 Kでは0.4 V材においてのみ比較的低い数密度のMCが生成しているが,他の合金においてはMCが検出されていない。一方,923 Kではいずれの合金においてもMCが析出しており,0.1 Vから0.4 Vまで添加量を増やすことで密度の増加が確認された。また,ほぼ同じ添加量で比較すると,0.1 Ti材の数密度が0.1 V材よりも顕著に高く,添加量がやや少ない0.1 Nb材と同程度であることがわかる(Fig.6(a))。また,V添加量の増加と焼戻し温度の上昇によりMCのサイズが大きくなり,NbCとTiCがVCよりもやや細かく生成している(Fig.6(b))。以上のことから,焼戻し温度の上昇または合金添加量の増加,さらにVよりもNbとTiの添加で比較的大きな析出強化が期待され,Fig.3(b)の焼戻し軟化抵抗の傾向とおおよそ一致している。

Three-dimensional atom maps of (a) 0.1 V, (b) 0.4 V, (c) 0.1 Nb and (d) 0.1 Ti alloys tempered at 723 K for 0.3 ks; (e) 0.1 V, (f) 0.4 V, (g) 0.1 Nb and (h) 0.1 Ti alloys tempered at 923 K for 0.3 ks, respectively. (Online version in color.)

(a) Number density and (b) average radius of MC precipitates formed in various tempered alloys. (Online version in color.)

焼戻し時に溶質原子クラスターの形成を確認するため,頻度分布解析(Frequency Distribution Analysis)を行った。頻度分布分析とは,3DAPで測定したデータを決まったサイズ(本研究では100個イオン)のブロックに分割し,ブロック中に含まれる対象元素の濃度とそのブロックの存在割合の関係を,二項分布(完全にランダム分布)と比較する手法である26)。二項分布から実測データのずれはPearson係数(μ)で評価され,その値は完全にランダム分布の場合には0に,不均一になるほど1に漸近する。0.4 V材におけるV原子の解析結果を例としてFig.7(a)に示す。723 Kでは,階段状にプロットされている実測データは二項分布とほぼ一致しており,μ値も0.03ほどと小さい。一方,VCの析出が観察された923 Kでは,高V濃度のブロックが多数に存在するため,μ値は0.65に増加した。Fig.7(b)は各焼戻し材から,MCの析出を取り除いたマルテンサイトのマトリックス部分における溶質原子Mの解析データである。いずれの条件においてもμ値は極めて小さいが,焼入れまま(As Q.)の状態よりもやや大きい値を示していることから,M原子の分布には析出に至らない程度の不均一性が生じており,通常の析出物解析でも検出が困難である原子レベルのクラスター形成が示唆されている。

(a) Frequency distribution of V content in blocks containing 100 ions in 0.4 V alloy tempered at different temperatures. (b) Deviation in distribution of M atoms from random distribution (μ value) in various tempered alloys. Data of 923 K in (b) correspond to martensitic matrix without MC precipitates. (Online version in color.)

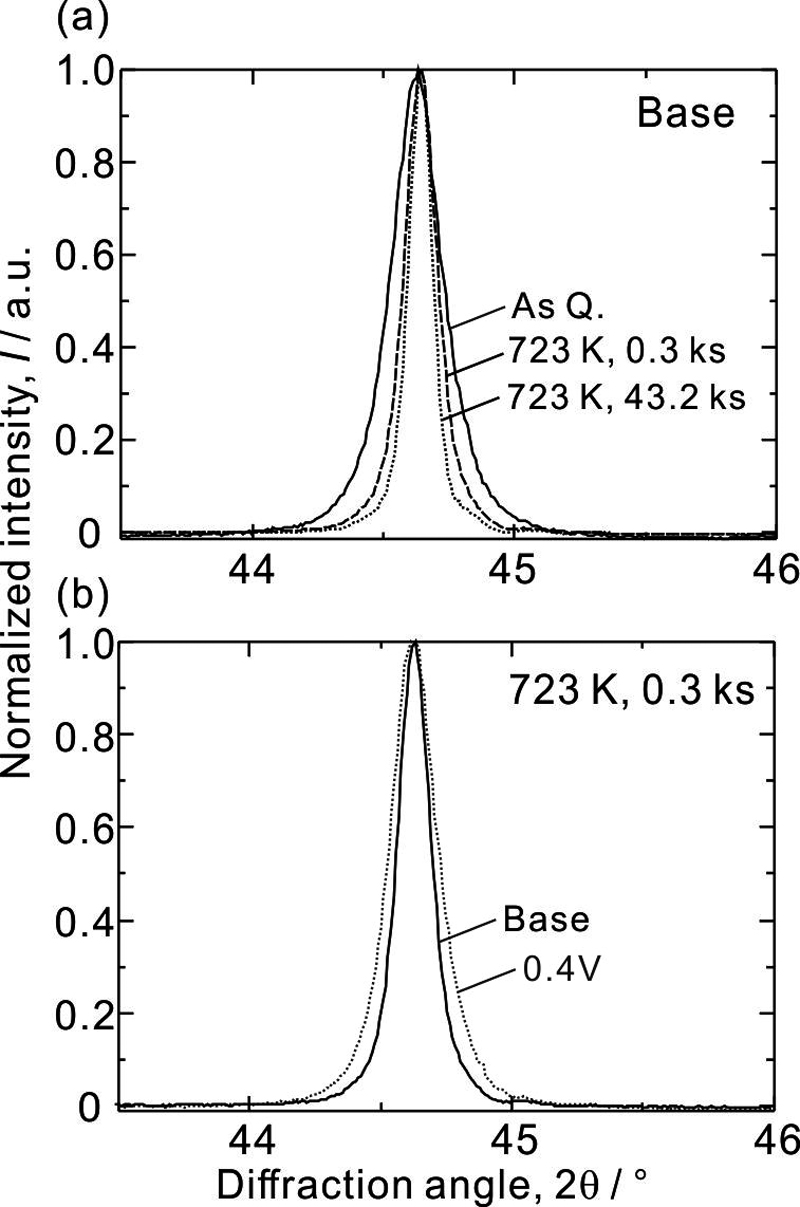

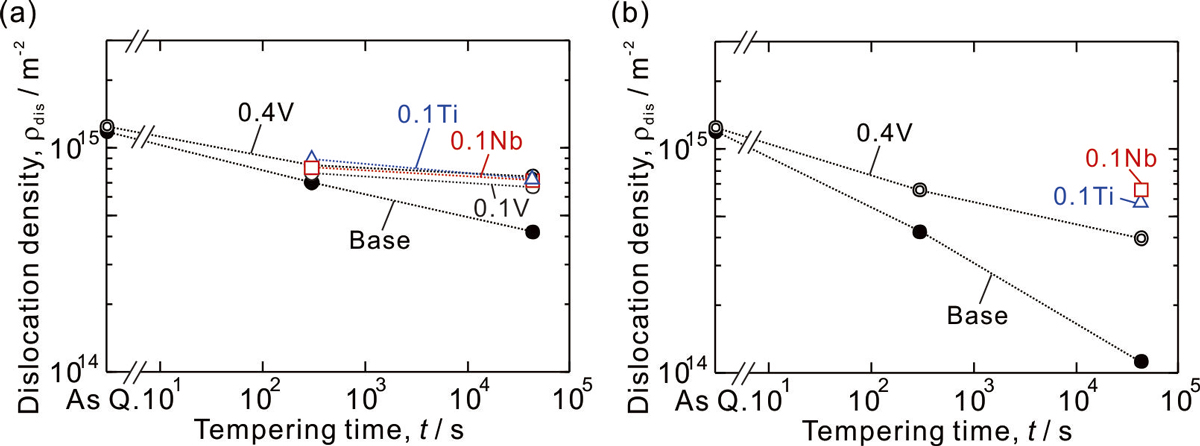

焼戻し処理により,ナノ合金炭化物の析出およびクラスター生成に加え,転位密度も変化すると考えられる。XRD測定で得られたbcc鉄の011回折ピーク近傍のラインプロファイルを例としてFig.8に示す。ベース材が723 Kで焼戻されると,転位の回復により焼入れまま材から回折ピークが時間とともに徐々にシャープになっている(Fig.8(a))。また,同じ焼戻し条件では,ベース材よりも0.4 V材のピーク幅が比較的広いことがわかる(Fig.8(b))。各回折ピークのデータを用いて修正Warren-Averbach法で評価した転位密度をFig.9に示す。焼入れままの転位密度におよぼす微量添加の影響は極めて小さいが,723 Kで焼戻しを行うと,ベース材の転位密度は時間とともに単調に低下するの対して,これらの元素うちいずれかを微量添加することで転位密度の低下が抑制され,長時間ほどベース材との差が大きくなる傾向が見られる(Fig.9(a))。一方,比較的高温の923 Kでは,ベース材における転位密度の低下は速まるが,微量添加による転位回復の抑制効果がより顕著に表れ,その結果長時間でも高い転位密度を維持している(Fig.9(b))。また,転位回復抑制効果の大きさについては,低温では元素間に明瞭な差が見えないが,高温ではVよりもNbとTi添加の影響が大きいことがわかる。以上のことから,ナノ合金炭化物の析出強化に加え,微量添加による転位回復の抑制効果も焼戻し軟化抵抗に寄与する可能性があると考えられる。

XRD line profiles in the vicinity of 110bcc diffraction peak of (a) Base alloy in as-quenched and tempered conditions, (b) Base and 0.4 V alloys tempered at 723 K for 0.3 ks.

Variations in dislocation density in various alloys with tempering time at (a) 723 K and (b) 923 K, respectively. (Online version in color.)

本研究では,V,NbおよびTiの微量添加による焼戻し軟化抵抗が硬さ測定により明瞭に観察された。以下では,前節で示した組織変化を定量評価した結果に基づき,焼戻し軟化抵抗の発現機構について検討する。

金属材料の強度は,一般的に転位運動の障害物となる固溶元素や結晶粒界,析出物,転位の強化によって決まる27)。著者らのグループは,これまでVCが析出強化した低合金フェライト/ベイナイト鋼に関する研究により,各因子による強化量を単純に加算すると過大評価になることと,次式のような析出物と転位の複合強化を考えることで,得られた降伏強度を説明できると報告している20)。

| (2) |

ただし,σyは降伏応力,σ0は単結晶純鉄の摩擦応力,∆σssは固溶強化量,∆σgbは結晶粒微細化強化量,∆σpptは析出強化量,∆σdisは転位強化量である。本研究では,引張試験から直接に強度を評価しているわけではないが,経験則としてビッカース硬さと引張強さの間に比例関係があるため28),降伏比の大きさをある値と仮定すれば焼戻し軟化抵抗に各強化因子の寄与を議論することが可能である。

まず,固溶強化については,C原子を過飽和に固溶している焼入れマルテンサイトを焼戻すと,はじめにセメンタイトが析出して固溶C量が徐々に減少する29)。同一温度において,ベース材と比べて,V,NbおよびTiの微量添加でフェライト中セメンタイトの固溶限がほとんど変化しないことを,Thermo-Calc®の計算により確認した。一方,本研究で行った微量添加元素については,仮にMC析出が生成せずにすべて固溶状態だとしても,その固溶強化量がTakeuchi30)の報告によりおおよそ<3ビッカース硬さであることが見積もられるため,ほとんど焼戻し軟化抵抗に寄与しない。また,Fig.4のEBSD粒界マップから,合金間に結晶粒径の差が小さく,軟化抵抗への寄与が非常に小さいことがわかる。さらに,Fig.3のSEM組織写真からセメンタイトのサイズが~100 nm程度であると見積もることができ,仮に平衡状態の体積率(~1.2%)に達しても,オロワンモデル31)による析出強化量は~13ビッカース硬さ程度しかないため,合金間にセメンタイト分布の差は焼戻し軟化抵抗の主因ではないと考えられる。

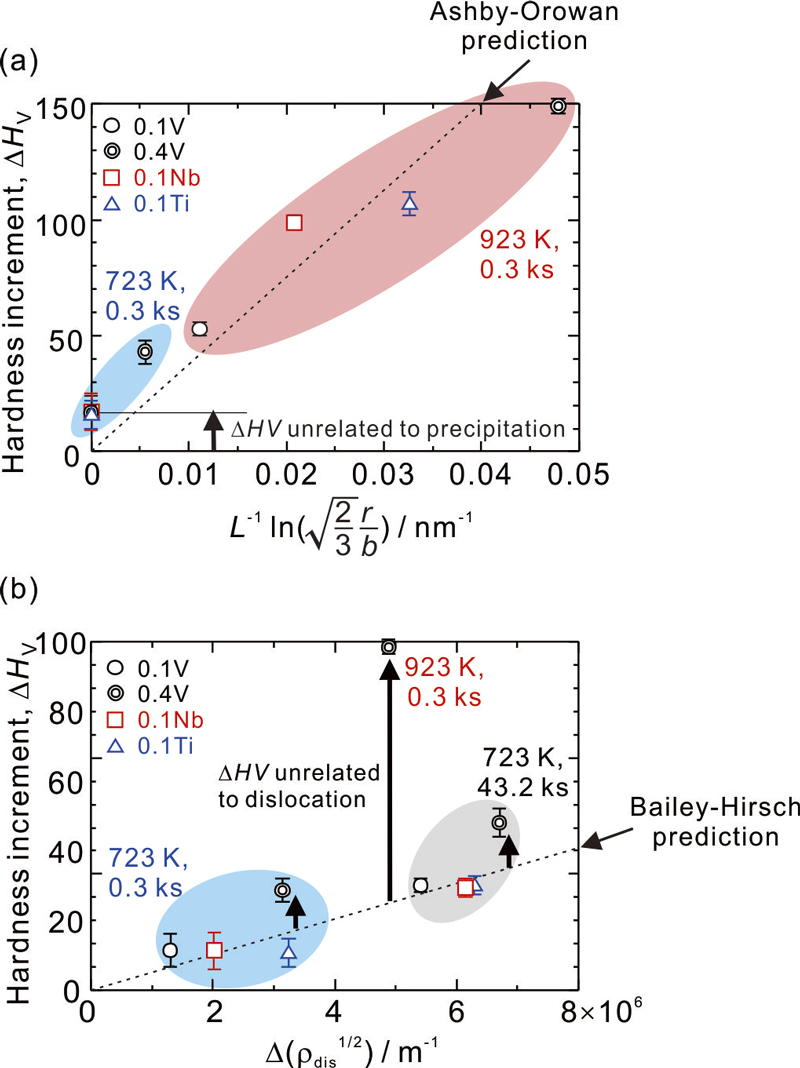

ナノサイズのMC合金炭化物による析出強化量については,アシュビー-オロワン(Ashby-Orowan)モデルでおおよそ説明できることが,著者らも含めて複数のグループに最近報告されている20,32–34)。本研究では,3DAPによりMCの分布を定量評価しているため,以下に式によりアシュビー-オロワンモデルで予測した強化量を見積ることができる31)。

| (3) |

| (4) |

ただし,Lはすべり面上の粒子間距離,ρとrはそれぞれ粒子の数密度と平均半径,Mはテイラー因子(=2.75)35),Gは剛性率(=81.6 GPa),bはバーガースベクトルの大きさ(=0.248 nm)である。硬さと引張強さの関係から,以下の式が得られる。

| (5) |

Fig.10(a)は,この式に基づいて実験結果をプロットしたものである。図中の破線は,過去の報告20)を参照して降伏比を0.8であると仮定した時,アシュビー-オロワンモデルで予測した強化量である。モデルの計算値と完全に一致しないデータがあるものの,MCのナノ析出が観察された高温923 Kでの焼戻しについては,よく再現できている。一方,低温723 Kで焼戻された0.1 V,0.1 Nbおよび0.1 Ti材の軟化抵抗については,析出物が検出されていないため,析出強化が主因ではないと考えられる。

Comparison of hardness increment from Base alloy (a) with precipitation strengthening predicted by Ashby-Orowan model, and (b) with dislocation strengthening predicted by Bailey-Hirsch model. (Online version in color.)

転位強化の見積りには,以下のベイリー-ハーシュ(Bailey-Hirsch)の式がよく使われている。

| (6) |

ただし,αは定数,ρdisは転位密度である。Fig.10(b)は∆HV,disと∆σdis間の比例関係に基づいて,微量添加によるベース材からの転位密度平方根の増加分を横軸としてプロットしたものである。図中の破線は,αの文献値(=0.33)36)を使って降伏比を0.8であると仮定した時,ベイリー-ハーシュモデルで予測した強化量である。723 Kで焼戻された0.1 V,0.1 Nbおよび0.1 Ti材の軟化抵抗は,0.3 ksから長時間の43.2 ksまで転位強化のモデル計算値とよく一致している。一方,0.4 V材については計算値からずれており,実験で観察されたVCのナノ析出による強化も寄与している可能性がある。また,MCの析出が明瞭に確認された923 K焼戻し材の軟化抵抗には,転位強化の差による影響が非常に小さいことがわかる。

式(2)に基づいて,各条件で析出強化と転位強化の複合効果と焼戻し軟化抵抗の実測値を比較したものをTable 2にまとめている。傾向としては,723 Kで微量添加による軟化抵抗は主に転位強化によって説明できるが,0.4 Vについては析出強化も寄与している。また,焼戻し時間が長くなると,0.1 V,0.1 Nbおよび0.1 Ti材においても,析出強化も多少影響しているようになる。一方,923 Kでの軟化抵抗は,初期から析出強化に支配されていることが明らかとなった。

| Tempering condition | Alloy | ΔHV,ppt | ΔHV,dis | (ΔHV,ppt2 + ΔHV,dis2)1/2 | ΔHV,exp | Notes |

|---|---|---|---|---|---|---|

| 723 K, 0.3 ks | 0.1 V | 0 | 10 | 10 | 17 ± 7 | Dominated by ΔHV,dis except for 0.4 V alloy |

| 0.4 V | 21 | 24 | 32 | 43 ± 5 | ||

| 0.1Nb | 0 | 15 | 15 | 17 ± 8 | ||

| 0.1Ti | 0 | 25 | 25 | 16 ± 6 | ||

| 723 K, 43.2 ks | 0.1 V | – | 41 | ≧ 41 | 45 ± 3 | |

| 0.4 V | – | 51 | ≧ 51 | 72 ± 6 | ||

| 0.1Nb | – | 47 | ≧ 47 | 44 ± 4 | ||

| 0.1Ti | – | 48 | ≧ 48 | 45 ± 4 | ||

| 923 K, 0.3 ks | 0.1 V | 41 | – | ≧ 41 | 51 ± 3 | Dominated by ΔHV,ppt |

| 0.4 V | 178 | 37 | 182 | 148 ± 3 | ||

| 0.1Nb | 78 | – | ≧ 78 | 99 ± 3 | ||

| 0.1Ti | 121 | – | ≧ 121 | 107 ± 3 |

–: not measured; ΔHV,exp: experimentally measured hardness increment from Base alloy; ΔHV,ppt: hardness increment estimated from dispersion of MC precipitates; ΔHV,dis: hardness increment estimated from difference in dislocation density.

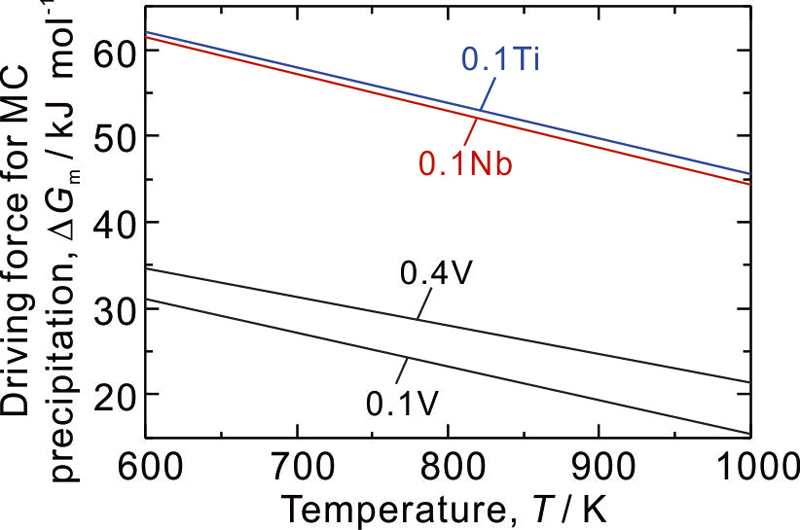

本研究では,微量添加による焼戻し軟化抵抗の大きさは,0.4 V>0.1 Nb≈0.1 Ti>0.1 Vの順番であることを確認した。それは,析出強化が主に寄与している923 Kにおいては,0.1 Vから0.4 Vまで添加量を増やすと,VCがより高密度に析出するためであると考えられる。一方,同じ添加量で0.1 V材と比較して,0.1 Nbおよび0.1 Ti材においてはMCがより微細に析出しており,核生成しやすいことが示唆されている。一般的に析出反応の核生成は母相中の過飽和度に強く依存するため,著者ら37)が以前に報告した方法を用いて,Thermo-Calc®計算により各合金におけるMC析出の駆動力を以下の式によって見積もってみた。

| (7) |

ここで,∆Gmは1モルあたりの析出駆動力,μiは析出前の母相中各元素の化学ポテンシャル,GMCは合金炭化物の自由エネルギーである。ただし,マルテンサイトからパラ平衡のセメンタイトが析出している状態での母相組成を用いた7)。Fig.11に計算結果を示しており,0.1 V材と比べてV添加量の増加に伴う駆動力の上昇から,0.4 V材におけるVCの高密度が理解できる。また,析出の駆動力がさらに大きい0.1Nbと0.1Tiでも同様なことで理解できるが,0.4 Vとほぼ同じ数密度のMCが生成していることを説明できない。それは,NbCおよびTiCの格子定数がVCよりも大きく,フェライトとのミスフィットが大きいことによって,核生成の障壁となるフェライト/MC間の界面エネルギーが大きいためであると考えられる38)。

Calculated driving force for MC precipitation from martensite with cementite in paraequilibrium, in various alloys tempered at different temperatures. (Online version in color.)

一方,Fig.11に示すように,低温ほどMC析出の駆動力がさらに大きくなっているが,実際に723 K,0.3 ksの焼戻しではMCの析出がほとんど検出されていない。これは,炭化物生成元素の拡散に律速される析出のkineticsが,低温のほうが遅いためであると考えられる。焼戻し時のMCの析出反応には,転位拡散も働くと言われているが39),仮にフェライト中の体拡散で拡散距離を見積もると40),923 K,0.3 ksでは炭化物生成元素が100 nm程度拡散するのに対して,723 K,0.3 ksでは1 nm程度しか拡散できず,MCの析出には不十分であると考えられる。当然,焼戻し時間が長くなると,最終的にMCが析出して軟化抵抗に寄与するようになる。

低温または短時間の焼戻しでは,固溶またはクラスター状態のV,NbおよびTiが転位密度の減少を抑制することは,X線回折の結果から明らかとなった。マルテンサイトが焼戻されると,過飽和のC原子が粒界や転位に偏析すると知られている29)。強炭化物生成元素であるV,NbまたTiを微量添加した場合には,M-C間の強い引力相互作用41)で転位上の共偏析42)やM-Cダイポールの形成43,44)によって,ひずみ時効と転位回復抑制に何らかの相乗効果をもたらす可能性があると考えられる。この点については,本研究の実験で確認されなかったが,今後にはさらに詳しい調査が必要である。

本研究では,VやNb,Tiを微量添加した低炭素鋼におけるマルテンサイトの焼戻し軟化抵抗の発現機構を調査し,以下の結論を得た。

(1)低炭素マルテンサイトが焼戻されると単調に軟化するが,V,NbまたはTiを微量添加することで焼戻し軟化抵抗が現れ,高温長時間ほど効果が大きい。

(2)高温で焼戻し処理を行うと,合金炭化物MCのナノ析出が起こる。Vの添加量を増やすとMCがより多く生成するが,同じ添加量で比較すると,VCよりもNbCまたはTiCのほうが微細に分散している。

(3)微量添加による焼戻し軟化抵抗については,高温ではMCの析出強化が支配的に寄与しているが,低温では転位回復の抑制効果が主因である。

本研究は,JST-CREST研究領域「元素戦略を基軸とする物質・材料の革新的機構の創出」(研究総括:玉尾浩平)における研究課題「軽元素戦略に基づく鉄鋼材料のマルチスケール設計原理の創出」(平成23~27年度),およびJSPS科研費17H01330の助成を受けたものである。