2020 Volume 106 Issue 7 Pages 507-516

2020 Volume 106 Issue 7 Pages 507-516

Fatigue behaviors of SUS316LN austenitic stainless steel with heterogeneous nano-structure developed by heavy cold rolling have been investigated in this study. The tensile strength and the elongation to fracture in the heterogeneous nano-structure SUS316LN were 1552 MPa and 10%, respectively. The fatigue strength of the heterogeneous nano-structure SUS316LN, which was defined at 107 cycles, reached double of fatigue strength of conventional austenitic stainless steels. The improvement of fatigue strength can be connected with ultimate tensile strength in the heterogeneous nano-structure SUS316LN. Fish-eye fractures, in which crack initiated at Al2O3 inclusions, were clearly observed on the fracture surfaces. The crack propagation rate was measured based on the striation intervals on fracture surface, the analysis of crack propagation rate revealed that the cracks tend to propagate difficult to sheet thickness direction due to lamella structure whose grain boundaries are low misorientation angles. The fatigue lives before and after crack initiation were also estimated by using the number of cycles at fracture and the crack propagation rate. It was found that most of fatigue life was spent before crack initiation. Therefore, fatigue strength would be able to improve by reducing the number and size of inclusion particles.

低積層欠陥エネルギーのFCC金属材料に強冷間圧延を施すことにより,低角粒界ラメラ組織,変形双晶およびせん断帯が混在した微細組織が発達し,特に目玉状の複合超微細組織である「ヘテロナノ組織」が形成される。そして,そのヘテロナノ組織を有する金属材料は,巨大ひずみ加工(Severe Plastic Deformation/SPD)法1–5)による材料に匹敵する力学的性質を示すことが,最近,報告されている6–9)。このヘテロナノ組織(Heterogeneous nano-structure)を有する材料は,特殊設備を必要とせずに簡便に作り出すことが可能なことから工業応用が期待され,圧延中の組織形成過程10,11)や組織制御7,10),良好な力学特性発現のメカニズム12,13)について研究が進められている。

これまでの報告6–9)のように優れた力学特性を示すヘテロナノ組織であるが,実用化には十分な疲労特性も必要とされる。そのため,著者らは,強冷間圧延によってヘテロナノ組織をオーステナイト相に付与した二相ステンレス鋼の疲労試験を実施し,その疲労強度を報告している14)。そこでは,フェライト相分率が,26%,46%,73%のときの疲労強度が調査され,いずれのフェライト相分率においてもヘテロナノ組織を有する二相ステンレス鋼の疲労強度が,他のステンレス鋼と比較して大幅に向上する結果が得られている。

本研究では,オーステナイト単相のSUS316LNステンレス鋼板材に強冷間圧延を施してヘテロナノ組織を発達させ,その疲労特性を調査する。先行研究7)で,92%の冷間強圧延をSUS316LNステンレス鋼に施すと,上述のヘテロナノ組織が導入され,圧延方向(R.D.)に1.57 GPa,圧延方向に垂直な方向(T.D.)では1.95 GPaの最大引張強度が得られることが報告されている。SPDにより微細粒化された鉄鋼材料の疲労特性は,低炭素鋼15),304ステンレス鋼16),316Lステンレス鋼17),18Cr-8Niオーステナイトステンレス鋼18)等において報告されており,微細粒化によって静的強度のみならず,疲労強度が向上している。強冷間圧延によりヘテロナノ組織を付与したSUS316LNにおいても,静的強度が向上していることから同様の傾向が期待できる。疲労試験の結果は,前報のヘテロナノ組織二相ステンレス鋼の結果と比較した。

実験試料は,Table 1に示す組成のオーステナイト系ステンレス鋼SUS316LNである。熱間圧延材を1373 Kにて60 sの溶体化処理し,圧下率5%/passの冷間圧延にて92%(t=0.5 mm)まで圧延した。フェライトメーターでの測定から,ほぼ100%がオーステナイト相であった。冷間圧延された板材より,Fig.1に示す平行部5 mm×5 mm×0.5 mmの試験片AおよびBを荷重負荷方向が圧延方向(R.D.)になるように放電加工により切り出した。試験片AとBは平行部の形状は同じで,つかみ部のサイズが異なる。これは試験片Aにおいて,高サイクル疲労域でつかみ部での破断頻度が高かったため,つかみ部を大きくした試験片Bを追加したためである。試料の表面および側面は鏡面になるようにエメリー紙研磨・バフ研磨し疲労試験に供した。疲労試験は油圧サーボ式疲労試験機にて,荷重制御で引張-引張(応力比R=0.1),30 Hzの正弦波形を負荷した。負荷応力振幅σa=(σmax-σmin)/2は,初期ひずみ速度,

| (mass%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Al | Ni | Cr | Mo | N | O | Fe |

| 0.020 | 0.5 | 0.85 | 0.02 | <0.001 | 0.01 | 11 | 18 | 2.5 | 0.18 | <0.01 | Bal. |

Specimen geometry for fatigue test. Note that both the specimens of A and B have same dimension of the gauge part.

SUS316LN92%強冷間圧延材のTEM組織をFig.2に示す。内部が超微細な変形双晶によって形成された双晶ドメインは,その周囲がせん断帯によって囲まれ,これらはさらに低角ラメラ組織中に埋め込まれて“目玉状”組織を形成している6–11)。

A TEM image of twin domain surrounded by shear bands, which were developed in low angle lamellae stricture after heavy cold rolling; (a) bright-filed image and (b) selected-area-diffraction pattern of the twin domain. Twins were aligned parallel to the rolling plane.

Fig.3は,T.D.面のSEM-EBSD観察結果である。目玉状組織の双晶部は,N.D.方向に双晶面の{111}が向いているために,図中,青色で示され,縦方向に縞状に見えるラメラ状組織中に,目玉状組織が分散していることが分かる。大きな加工ひずみとSEM-EBSDの分解限界の制約ため(Fig.3のstep sizeは0.05 μm),極微細なものは確認することができないが,SEM-EBSD観察による目玉状組織のサイズはおおよそ~5 μm程度までであった。SEM/BSE観察視野から数えた目玉状組織の数密度は7611個/mm2であり,圧延板の1/4程度の深さの位置にやや多く確認できた(Fig.4)。板内部の各所を部分的に拡大したとき,1 μm程度のものが観察できているので,恐らく表面付近や板材中心部には,今回のSEM/BSE観察では観察できていない小さなサイズの目玉状組織が存在するものと推察される。

A SEM-EBSD image observed on T.D. cross-section around the central area in thickness in a heavy cold rolled SUS316LN stainless steel. The color decoding is changed parallel to N.D. Please note that twin domains identified by blue color, i.e. N.D. ⊥ {111}, were almost homogeneously distributed. (Online version in color.)

SEM/BSE image observed on T.D. cross-section from sheet surface to center in heavy cold rolled SUS316LN used in this study. (Online version in color.)

Fig.5に圧延材試験片3本の引張試験結果を示す。引張試験の結果はばらつきが少なく,3本の最大引張強度平均は1552 MPaと,市販のオーステナイト系ステンレス鋼(480~690 MPa)19,20)に比べて極めて高い。圧延によって加工硬化しているため,均一伸び領域はほぼないが,ネッキング後の局部収縮伸びがあり,破断伸びは10%程度ある。これは既報7)の結果と同程度である。

Nominal stress and Nominal strain curves of heavy cold rolled SUS316 stainless steel obtained by tensile test (N=3).

疲労試験によって得られたS-N曲線をFig.6に示す。Fig.1に示した試験片形状ごとに,マーカーを変えて示しているが,AとBの試験形状による疲労挙動の違いは見られない。破断せずに107サイクルに達した応力振幅の最小値は391 MPaであり,粗粒組織のオーステナイト系ステンレス鋼の疲労限200~250 MPa程度21,22)に比べて,おおよそ2倍程度の疲労強度となっている。後述するが,この疲労強度はヘテロナノ組織を有する強圧延二相ステンレス鋼14)と同等である。

Fig.7に応力振幅σa=426 MPaにて疲労試験した結果,Nf=3286494サイクルにて破断した試験片の破断面を示す。疲労破面には,明瞭なフィッシュアイが見られた(Fig.7(a))。その拡大図(Fig.7(b))ではかなり粗大な介在物が観察でき,疲労き裂の起点は介在物であることが分かる。この介在物をEDS分析した結果が(Fig.7(c))であり,OとAlの組成比が54.2:35.4と検出されたため,この介在物はアルミナ(Al2O3)と判断される。他の疲労破面の観察でも,同様のフィッシュアイとその中心部に介在物が観察された。なお,既報の強圧延二相ステンレス鋼の疲労起点もアルミナ介在物であった14)。疲労破面観察から,本研究の強圧延SUS316LNの疲労破壊は,介在物起点の内部き裂発生からき裂進展し,最終サイクルにて延性破壊したものと判断できる。KobayashiらのSUS316Lステンレス鋼における疲労破壊挙動に関する研究23)によると,{111}/Σ3等の低エネルギー粒界はき裂発生が困難で,高粒界エネルギーとされるランダム粒界におけるき裂発生の優先性が報告されている。ヘテロナノ組織は,主として双晶および低角ラメラ,すなわち低エネルギー粒界で構成されており,き裂が粒界や表面で発生し難く24),その結果,介在物起点の亀裂発生が支配的になったと考えられる。

Fatigue fracture surface of a heavy cold rolled SUS316LN stainless steel. (a) Typical fish eye was observed on fracture surface. (b) An imposed image of the inclusion observed at the crack initiation point and (c) its chemical components detected by SEM/EDS.

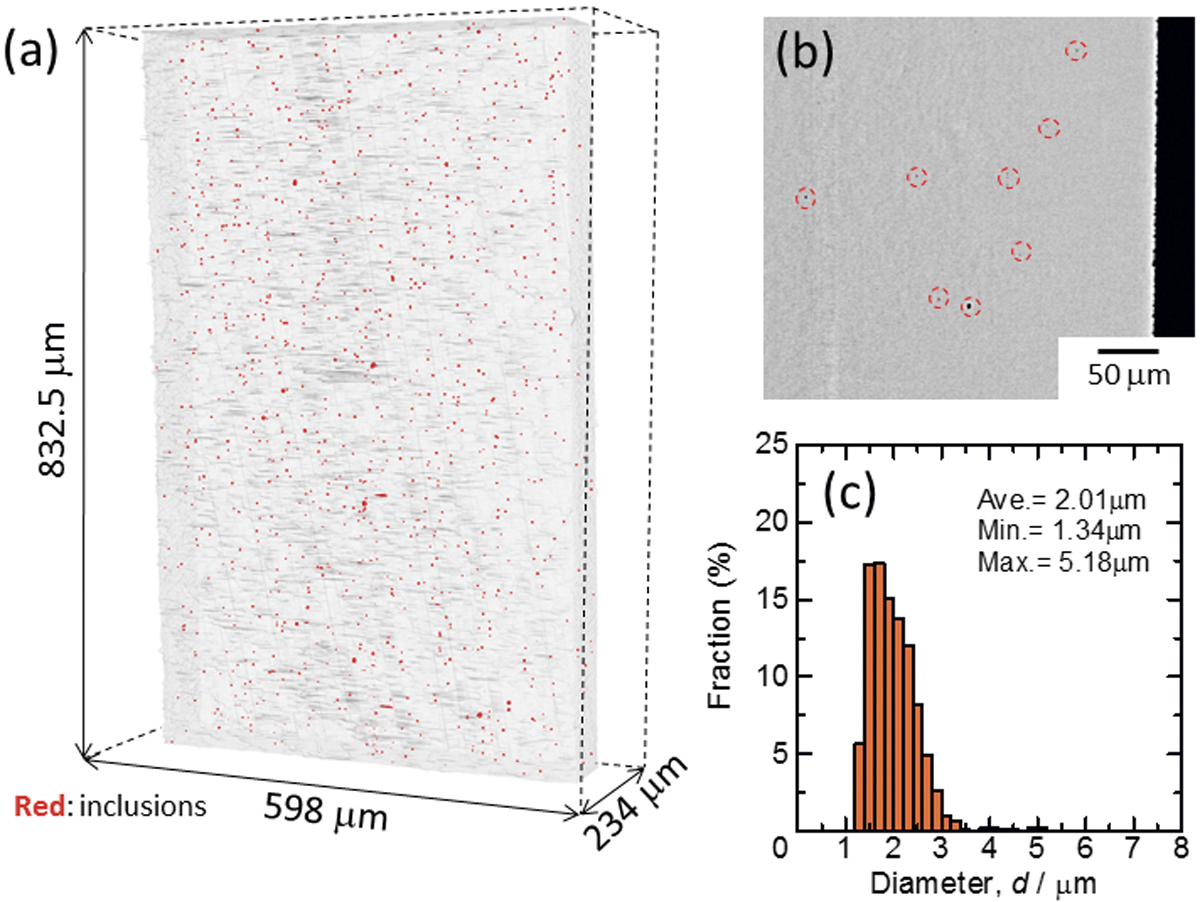

試料内部にどの程度,介在物が含まれているのかを放射光トモグラフィを使って調べた結果がFig.8である。3Dイメージ(Fig.8(a))および断層像(Fig.8(b))に示すように,介在物は試料内部に広く分布している。Fig.8(c)はFig.8(a)から得られた介在物(2091個)のサイズ分布である。介在物の平均径はおよそ2 μmで,大きいものでは5 μm以上であった(Fig.7の起点介在物は30 μm)。そして,介在物密度は,28180個/mm3と算出された。これら介在物の密度やサイズは,既報14)の強圧延二相ステンレス鋼と同程度であった。

Conditions of inclusions in the sample; (a) 3D distribution obtained by synchrotron radiation tomography. From the image, the number density of inclusion was estimated as 28180 /mm3 (b) Magnified slice image in which inclusions can be confirmed and (c) Size distribution calculated from 2091 inclusions. (Online version in color.)

Fig.9およびFig.10に,応力振幅σa=497 MPaおよび639 MPaの疲労試験において,試験片表面の介在物よりき裂が発生し,Nf=52108および16616サイクルで疲労破断した試験片の破面様相を示す。それぞれ,(a)はSEMによる破断面全体像,(b)は破断後の試験片外観写真,(c)はき裂発生起点のSEM写真,そして,(d)~(i)はき裂発生点から異なる距離におけるストライエーションが確認できる破面のSEM拡大像である。小さい応力振幅のFig.9においては,破面全体で点線によって示される扇状の比較的広いき裂伝播領域が確認できる(Fig.9(a))。Fig.9(b)の破断試験片の外観では,き裂進展部,延性破壊部共に上下方向の応力負荷軸に垂直な破断面となっていることが分かる。表面のき裂発生点では(Fig.9(c)),平滑に割れた介在物のようなものが見られる。Fig.10(a)に示した応力振幅の大きな試験における破断面は,Fig.9と同様に扇形のき裂進展部が確認できるが,その面積は小さく,板厚方向の途中までしかき裂が進展していない。加えて,き裂進展部は,比較的半円に近い形状となっている。Fig.10(b)の破断試験片の外観では,き裂進展部は上下方向の荷重負荷軸に垂直となっていることが分かる。超微細粒材では,粗粒材に比べて,破面形態が平滑になり,き裂進展速度がやや高まる傾向にあるとの報告25)がある。本試料のヘテロナノ組織においても平滑な破面となっている。ヘテロナノ組織材においても,超微細粒材と同程度の組織サイズを有することから,破面が平滑になる理由も恐らく同様であると思われる。最終サイクルで破断した延性破壊部は,高強度材にしばしば見られる斜め方向のせん断的な破面となっている(Fig.10(b))。Fig.10(c)の表面のき裂発生起点には,介在物が確認できる。

Fractured specimen at Nf=52108 cycles for σa=497 MPa; (a) fracture surface by SEM, (b) appearance of fracture specimen, (c) SEM photo at crack initiation position, (d)-(f) striations observed along specimen surface, (g)-(i) striations observed along direction of sheet thickness.

Fractured specimen at Nf=16616 cycles for σa=639 MPa; (a) fracture surface by SEM, (b) appearance of fracture specimen, (c) SEM photo at crack initiation position, (d)-(f) striations observed along specimen surface, (g)-(i) striations observed along direction of sheet thickness.

Fig.9(a)およびFig.10(a)で見られた扇形のき裂進展部に,図に示すように,き裂起点を原点とし,表面に沿う方向をx方向,板厚方向をy方向とし,き裂起点からの距離で変化するストライエーション間隔を計測した。Fig.9およびFig.10の(d)~(f)はx方向,(g)~(i)はy方向における測定例を示している。各ストライエーション計測の位置は何サイクル目のものであるかは分からない。そこで,き裂発生と最終き裂長さ位置は同サイクルであると考え,その測定位置xまたはyを最終き裂長さで規格化してき裂伝播の相対位置を求めた。相対位置とストライエーション間隔から見積もられるき裂進展速度の関係を示した図が,Fig.11である。き裂発生からのサイクル数または時間において,き裂先端位置(き裂長さ)とその時の伝播速度が計測できるはずであるが,本実験ではき裂伝播の直接観察は行っていない。そのため,き裂長さに相当する横軸は,最終き裂長さにて規格化して示している。図より,き裂進展速度は,破断に向かってサイクル数が増加すると徐々に加速していることが確認できる。図のように規格化すると,同じ位置においてのき裂進展速度はx方向もy方向もほぼ同程度であるので,き裂前縁形状はおおよそ一定のまま進展したと推測できる。応力振幅の異なるFigs.11(a)および(b)を比べると,き裂進展駆動力の大きいであろう応力振幅639 MPaのほうが,497 MPaよりき裂進展速度が大きく,特にサイクル後半のき裂進展速度の増加が顕著である。

Fatigue-crack-growth rate plotted by the position normalized by final crack length of specimens fractured at (a) Nf=52108 cycles under σa=497 MPa and (b) Nf=16616 cycles under σa=639 MPa. Fatigue-crack-growth rate is measured from striation distance as described in Figs.9 and 10.

Fig.6に示したように,強圧延によってヘテロナノ組織を発達させたSUS316LNステンレス鋼は,常用のSUS316LNに比べて,高い疲労強度を示すことが明らかとなった。これは,二相ステンレス鋼の場合14)と同様である。Fig.12は,それらの疲労試験結果をまとめたS-N線図である。二相ステンレス鋼(DP-SUS)およびSUS316LNは強冷間圧延によってヘテロナノ組織を有するものであり,SUS304およびSUS403は市販材ままでの試験結果である。強冷間圧延されたDP-SUSとSUS316LNの疲労強度は概ね同程度であり,市販材に比べて大幅に高いことが再確認できる。それぞれの試料は静的試験による強度レベルが異なるので,応力振幅を引張試験の最大引張応力(σUTS)で規格化した。規格化した疲労振幅とサイクル数の関係をFig.13に示す。規格化すると,強冷間圧延材市販材問わず,疲労限は概ね最大引張強度の2割~4割のところにあり,強冷間圧延材の疲労限は市販材SUS403とSUS304の間にある。軽金属について最大引張強度と疲労強度の相関を取った文献26),および低炭素鋼15)においても両者に正の相関がある傾向が報告されており,ヘテロナノ組織材の疲労特性は静的強度の向上によってもたらされていると解釈できる。さらに詳細にFig.13をみれば,力学特性の異なる2つの相分率の影響があるように見える。フェライト系ステンレス鋼であるSUS403の疲労限が最大引張応力の4割程度であり,続いてα相分率が73%,46%のDP-SUS,そして,α相分率が26%のDP-SUSの順で疲労限が低くなり,オーステナイト系のSUS316LN,SUS304が2割強となっている。文献15)においてもフェライト鋼,フェライト・パーライト鋼,マルテンサイト鋼と組織が異なると,最大引張強度と疲労強度の相関で傾きが異なることが報告されている。また,窒素添加された二相ステンレス鋼おいて,フェライト相よりオーステナイト相の硬さが高く,力学特性に差があるとの報告27,28)がある。従って,フェライト相が増加すると,静的強度に対して疲労強度が向上するFig.13の結果は,二相の力学特性の違いに由来するものと考えられる。強冷間圧延DP-SUSにおいても,オーステナイト粒比べて,フェライト粒は粒内に転位蓄積が少なく,硬さ上昇が小さいことなどの差が,現在,分ってきつつある。局所的な組織および力学特性の差が,き裂の発生やき裂初期の進展挙動などに影響を与えている可能性は否定できず,今後,調査する必要がある。

Summarized results of fatigue tests of heavy cold rolled stainless steels composed of heterogeneous nano-structure. Results of conventional SUS304 and SUS430 (coarse grained) stainless steels carried out under same fatigue test conditions are also plotted for comparison.

S-N summary where amplitude stress normalized by UTS for each sample.

強冷間圧延材によってヘテロナノ組織を発達させたSUS316LNは圧延方向に伸長したラメラ組織を有し,圧延方向(RD)および圧延横方向(TD)における引張強度の異方性があること7)や,ラメラ組織中に発達する双晶ドメインの目玉状組織がRDに比べTD方向に伸長している10,11)といった特徴が報告されている。そこで,板厚表面方向と板厚方向のき裂進展に違いがないかどうかをFigs.9~10の結果をもとに検討する。そのためには,各ストライエーション間隔計測位置における進展駆動力(応力拡大係数)が必要である。き裂進展駆動力は平面応力状態の表面と平面ひずみ状態の内部で異なり,き裂長さで変わるリガメントの影響を受ける。まず,き裂発生から破断までの距離で規格化したFig.11において,板表面方向(x方向)と板厚方向(y方向)でき裂進展速度に差がないことから,き裂前縁は進展しながら概ね同一形状を保っていると仮定した。そして,そのき裂前縁の形状は,Fig.9の応力振幅σa=497 MPaおよびFig.10の応力振幅σa=639 MPa,それぞれの破断面に残る扇形形状の痕跡と同一であるとする。Fig.9(a)およびFig.10(a)で計測された扇形形状のアスペクト比は,a/c=0.675および0.819であった。ここでaは板厚方向のき裂長さで,2cが表面き裂長さである。これらの仮定および実測値のもと,三次元モデルを用いた有限要素解析に基づいて導出されたNewmanらによる平板中に半楕円表面き裂の応力拡大係数解29,30)を利用して,各ストライエーション間隔計測位置における応力拡大係数を見積もった。なお,実験に合わせて板厚t=0.5 mmおよび板幅W=5 mmとして計算しており,リガメント部が少なくなった場合(c/W>0.5),解は保証されない。

Fig.14に見積もられた応力拡大係数とストライエーション間隔によるき裂進展速度の関係を示す。2つの異なる応力振幅において,板厚表面方向(x方向)にき裂進展し易い傾向が見られる。板表面方向に比べて,板厚方向へのき裂進展が困難なのは,き裂がラメラ組織の低角粒界を横切る頻度が高いことによると考えられる。両応力振幅条件で,算出点が重なることを期待したものの,高応力振幅の場合は板表面方向と板厚方向の差は小さいが,低応力振幅になるとその差がややおおきくなる傾向が認められる。これは,解析での仮定と実際は異なり,き裂前縁形状が必ずしも一定ではないことや,高応力振幅よりも低応力振幅において,例えば,表面粗さによるき裂閉口メカニズムが働き易い状況にあるためと考えられる。

Fig.15に,き裂進展速度から数値積分によりき裂発生から破断までのき裂進展サイクル数を求め,疲労サイクル中のき裂発生サイクル数を示した図を示す。ここで,進展挙動が安定き裂進展状態と異なるき裂初期段階におけるき裂進展サイクルは考慮していない。板表面方向および板厚方向の両方向で見積もっているが,両方向ともほぼ同様である。図中にき裂発生までのサイクル数割合を示しているが,σa=639 MPaにおいては全サイクルの80%程度が,σa=497 MPaにおいては90%程度が,き裂発生までに費やされていた。Fig.6~8に示したように疲労破断面観察の結果から,本試料のき裂発生のほどんどが介在物によるものであったことから,き裂発生とならないよう介在物のサイズや密度を減じることにより,更なる疲労特性向上が期待できると考えられる。

Fatigue lives before and after crack initiation, which were estimated from the number of cycles at fracture and crack propagation rate. Ni and Nf indicate the cycles of crack initiation and fracture.

安定オーステナイト系SUS316LNステンレス鋼板材へ強冷間圧延によりヘテロナノ組織を発達させ,その疲労特性を調査した結果,以下の結論を得た。

(1)強冷間圧延によりヘテロナノ組織を付与したSUS316LNステンレス鋼は,通常のオーステナイト系ステンレス鋼の2倍程度の疲労強度を示した。

(2)疲労破断面観察の結果から,破面にはフィシュアイが見られ,き裂発生の起点は介在物(アルミナ)によるものであった。

(3)破面に見られるストライエーション間隔より,き裂進展速度を見積もったところ,板表面方向に比べて,板厚方向へのき裂進展が困難な傾向が見られた。これはラメラ組織の低角粒界を横切る頻度が高いことによると考えられる。

(4)き裂進展速度から,き裂発生までのサイクル数が疲労寿命の9割程度を占めることが分かった。従って,介在物のサイズや密度を減じることにより,更なる疲労特性向上が期待できると考えられる。

(5)本研究および既報の強冷間圧延によりヘテロナノ組織を付与した二相ステンレス鋼の結果において,静的度と疲労強度の間には相関が見られ,強冷間圧延によりヘテロナノ組織を付与したステンレス鋼の疲労強度向上は静的強度向上よると考えられる。

本研究は,科学技術振興機構(JST)による産学共創基礎基盤研究「革新的構造用金属材料創製を目指したヘテロ構造制御に基づく新指導原理の構築」の支援(JPMJSK1413)を受けて行われたものである。実験試料を提供していただきました日本製鉄株式会社の杉浦夏子博士,吉永直樹博士に感謝いたします。本研究の放射光実験はSPring-8の課題番号2019A1157にて行った。放射光実験をご支援していただいた上杉健太朗博士,竹内晃久博士に感謝いたします。