2021 Volume 107 Issue 12 Pages 1066-1073

2021 Volume 107 Issue 12 Pages 1066-1073

Effects of metal cations on the corrosion behavior of carbon steel SM490Y in 10 mM Cl‐ model fresh water were investigated by immersion tests, electrochemical tests, and surface analysis. Immersion tests and electrochemical tests results showed that Zn2+ had a significant inhibition effect on corrosion of SM490Y. The results of EDS and XPS showed that Zn2+ was incorporated in the oxide films by making a strong bond and formed zinc hydroxide or zinc oxide which can cover the surface of carbon steel. It is suggested that Zn2+ forms a protective film which can efficiently prevent break down of surface film by Cl‐ and inhibit the corrosion.

炭素鋼は優れた機械性能を有し,低価格のため幅広い分野において使用されている。しかし,パイプライン,貯水設備および橋梁などの構造物において炭素鋼が激しく腐食することが報告されている1–4)。炭素鋼の耐食性は表面に生成された不働態皮膜の安定性によって影響を受ける。この不働態皮膜は,塩化物イオンを含む溶液中で容易に破壊され5–7),腐食する。炭素鋼の腐食速度と溶液中の塩化物イオン濃度に相関があることが報告されている7,8)。このことから,塩化物イオン濃度が同じなら炭素鋼の腐食速度に大きな差はないと考えられるが,塩化物イオン濃度が同じでも実際の環境において有意な差があることが報告されている9,10)。

実環境には,塩化物イオンなどのアニオン以外に異なる金属カチオンが存在している。その影響により腐食速度に差が生じたと推測できる。Katoら11)は,希薄NaCl水溶液中に微量に存在するAl3+が炭素鋼の腐食を抑制することを報告している。Collazoら12)は,Mg2+が塩化物イオンを含む環境中でAA2024-T3の腐食を抑制することを報告している。Prabakaranら13)は,水溶液中に存在する遊離Zn2+が炭素鋼の腐食挙動を制御することを報告している。近年,HSABの概念14)から導かれる金属カチオンの硬さ15),X,に基づいて,異なる金属カチオンの腐食への影響に関する研究がある。Zhangら16)は,304ステンレス鋼の腐食挙動に及ぼす異なる硬さ,X,を持つ金属カチオンの影響を研究し,カチオンの硬さが硬くなると抑制効果が高くなることを報告している。Otaniら17)やIslamら18)は,塩化物イオンを含む水溶液中での金属の腐食挙動に及ぼす金属カチオンの影響に着目し,金属カチオンが不働態皮膜上に保護膜を形成することで,塩化物イオンの攻撃を防ぐことを報告している。Islamら19)は,高温模擬淡水における軟鋼の腐食に及ぼす微量添加した金属カチオンの影響を調査し,Zn2+の腐食抑制効果が一番高いことを報告している。以上のことから,塩化物イオンを含む水溶液における炭素鋼の腐食挙動に及ぼす金属カチオンの影響を考慮する重要性が示唆される。

しかし,常温の淡水環境における構造用鋼の腐食挙動に及ぼす金属カチオンの影響は解明されていない。本研究の目的は,異なる金属カチオンを含む模擬淡水(塩化物イオン濃度10 mM)における炭素鋼の腐食挙動を解明することである。そのために,浸漬試験と各種電気化学測定を実施し,走査型電子顕微鏡(SEM-EDS)とX線光電子分光装置による観察および分析を実施した。さらに,金属カチオンの硬さ,X,から導かれるOtani and Sakairi20)が提案した腐食抑制因子,Y,に基づく腐食抑制機構を提案する。

炭素鋼SM490Y板を1×1×0.1 cmに切り出して用いた。組成をTable 1に示す。浸漬試験の試料に対して露出面以外の表面をシリコーン樹脂により被覆した。その後,研磨を容易にするため,一度エポキシ樹脂に埋め込みSiC研磨紙で#240から#4000まで機械研磨とコロイダルシリカによる鏡面研磨を行った。研磨後の試料は樹脂から取り出して使用した。

| C | Si | Mn | P | S | Fe |

|---|---|---|---|---|---|

| 0.16 | 0.28 | 1.41 | 0.014 | 0.002 | Bal. |

電気化学試験の試料は,導線を接続した後,エポキシ樹脂に埋め込み,SiC研磨紙で#240から#1200まで研磨を行った。

全ての試料は,試験前にエタノールおよび高純度水中で各300 s超音波洗浄を行った。

2・2 試験溶液淡水の塩化物イオン濃度を模擬するため,塩化物イオン濃度10 mMの10 mM NaCl(NaS),5 mM MgCl2(MgS),5 mM ZnCl2(ZnS)の3種類の金属カチオンを含む溶液を用いた。本研究で用いた水は全て高純度水であり,使用した溶液のpHは6程度であった。薬品はすべて高純度のものを使用した。

2・3 浸漬腐食試験浸漬腐食試験は,試料を298 K,大気開放の15 cm3の溶液中に259.2 ks(3 d)浸漬した。浸漬前後の試料の質量変化を分析天秤で計測し,

電気化学測定には,コンピュータ制御のポテンショスタットと三電極セルを用いた。対極にPt板,参照極に飽和KClのAg/AgCl電極(SSE)を用いた。試料を溶液に浸漬した後,3600 s浸漬電位(OCP)を測定した。その後,動電位分極測定および電気化学インピーダンス(EIS)測定を行った。動電位分極測定は,走査速度1 mV/sでOCP ± 50 mVから,アノード方向とカソード方向,別々に行った。EIS測定は,浸漬電位において周波数範囲10 kHz~10 mHz,交流振幅10 mVで行い,得られたデータの解析には,ポテンショスタットに付属のソフトを用いた。再現性を確認するため,全ての測定は3回以上実施した。

2・5 表面観察と分析溶液に浸漬した試料表面をデジタルカメラと走査型電子顕微鏡(SEM)により観察した。SEM観察の加速電圧は10 kVとした。元素分析を20 kVの加速電圧でSEM付属のエネルギー分散型X線分析(EDS)を用いて行った。腐食生成物の化学状態を分析するため,3 d浸漬後の試料表面をX線光電子分光分析装置(XPS,加速電圧10 kV,電流10 mA,Al-Kα線)で分析した。なお,真空装置による観察と分析の前には,高純度水とエタノール中で超音波洗浄し,十分に乾燥した。

浸漬試験開始直後の試料の写真をFig.1(a)に,NaS,MgSおよびZnSに3 d浸漬した後のFig.1(b)に示す。Fig.1(b)から,溶液の種類に関わらず,浸漬した試料表面に赤色の腐食生成物が観察され,NaSとMgSで生成された腐食生成物の量がZnSと比べて多いことがわかる。Fig.1(c)に超音波洗浄前後試料の表面写真を示す。Fig.1(b)と(c)の洗浄前の写真より,NaSとMgS中で生成した腐食生成物の密着性が悪く,溶液から取り出すだけで容易に脱落することが分かる。一方,ZnS中で生成した腐食性生物は大部分が残っている。超音波洗浄後,NaSとMgSの表面に変化はなく,ZnSの表面に残っていた腐食生成物は殆ど除去されている。このことから,ZnS中では比較的密着性の高い腐食生成物が試料上に形成すると言える。これらの結果から溶液中に微量存在する金属カチオンは,腐食量のみではなく腐食生成物と不働態皮膜との結合力にも影響することが示唆される。

Appearance of specimens after immersion in the solution with metal cations (a) at staring time, (b) at immersion for 259.2 ks (3 d), and (c) surface images of immersed samples before and after ultrasonic cleaning. (Online version in color.)

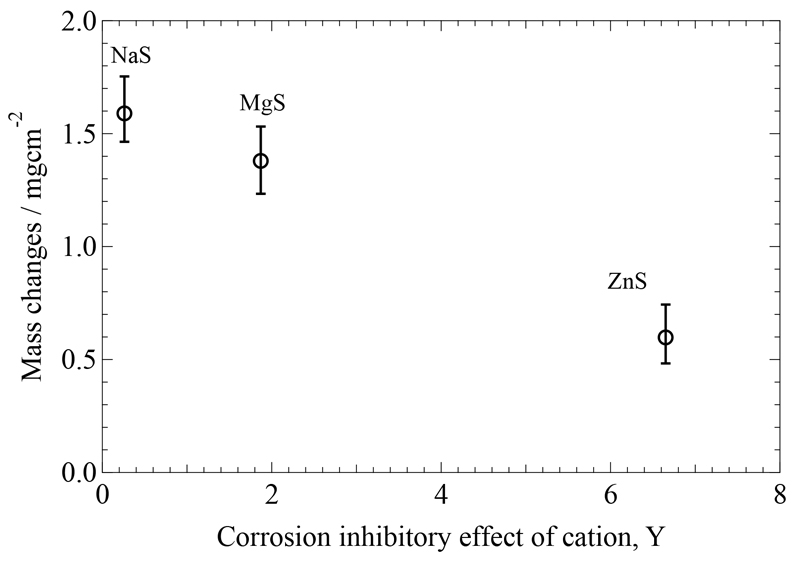

Fig.2に浸漬試験より得られた試料の腐食速度と腐食抑制因子との関係を示す。腐食抑制因子が大きくなるに従って,腐食速度は減少することが分かる。言いかえると,NaSとMgSに比べてZnSに浸漬した試料の耐食性が高いことを示している。

Mass changes as a function of Corrosion inhibitory effect of cation, Y.

Fig.3に各溶液に3600 s浸漬した試料のOCPを示す。3000 s浸漬後に全ての試料でOCPはほぼ一定値を示すようになる。ZnSのOCPが最も貴であることがわかる。この理由を調査するために,動電位分極測定を実施した。

Open circuit potential in solutions with different metal cations. (Online version in color.)

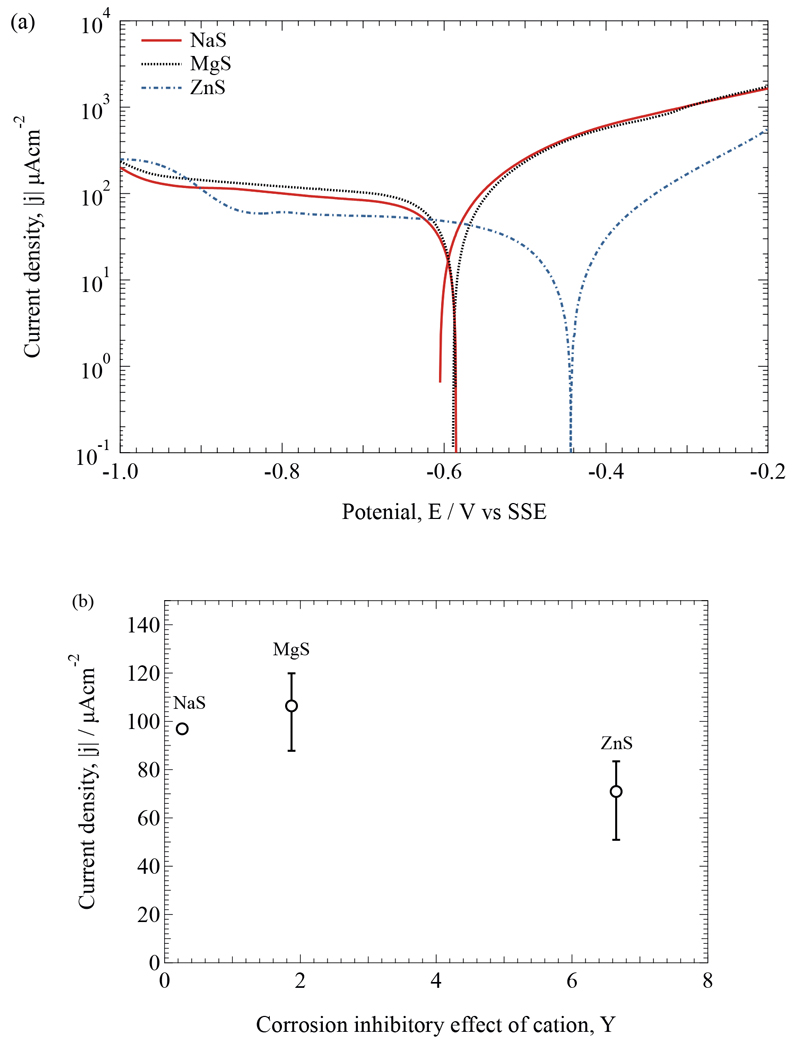

Fig.4(a)に各溶液に3600 s浸漬後に測定された試料の分極曲線を示す。溶液の種類に関わらず,-0.7 V~-0.9 Vに酸素の拡散限界電流が観察できる。ZnSのカソードとアノードの分極曲線は,測定した溶液中で最も小さい電流を示す,一方,NaSとMgSの分極曲線はほぼ同じである。このことは,Islamらが報告しているように21),ZnSに浸漬することでカソード反応とアノード反応の両方が抑制され,腐食が抑制されることを示唆している。Fig.4(b)にFig.4(a)のカソード分極曲線から求めた,酸素の拡散限界電流を示す。NaSとMgSはほぼ同じであるが,ZnSは最も小さいことがわかる。以上のことから,ZnSに浸漬した試料のOCPが最も貴な電位を示した理由は,酸素の還元反応と溶解反応の双方が抑制されたためと言える。

(a) polarization curves and (b) oxygen diffusion limiting currents of specimens immersed in solutions with different metal cations. (Online version in color.)

炭素鋼の初期腐食挙動と表面酸化皮膜に及ぼす金属カチオンの影響を調査するために,電気化学インピーダンス測定を行った。Fig.5に各溶液に3600 s浸漬した試料の(a)インピーダンスと(b)位相を示す。Fig.5(c)の等価回路から求めた線をFig.5(a)と(b)にあわせて示す。ここで用いた等価回路は,欠陥を有する保護膜で覆われた電極に適用されているものである22)。等価回路中,Rsolは溶液抵抗,Rdは保護膜に存在する欠陥中の溶液抵抗,Rctは保護膜に存在する欠陥中の金属/溶液界面の電荷移動抵抗,Qdlは保護膜に存在する欠陥における金属/溶液界面の二重層の容量,Qfは保護膜の容量である。なお,実験結果から理想的なキャパシタンスとは言えないため,容量成分としてコンスタント・フェイズ・エレメントを採用した。図に示すように,この等価回路から求めた線は,実験結果と良く一致している。Fig.5(a)と(b)よりZnSは他の溶液と比べて最も大きなインピーダンスと位相変化を示すことがわかる。Fig.5(a)の低周波領域のインピーダンスは,炭素鋼の腐食速度に対応する19,21)。このことから,ZnSに浸漬した炭素鋼は,NaSとMgSにより高い耐腐食性を持つことを意味する。

EIS results after immersion for 3.6 ks in the solutions with metal cations, Bode diagram of (a) impedance and (b) phase shift, (c) equivalent circuit model used to fit the EIS data. (Online version in color.)

異なる金属カチオン溶液中に浸漬した試料の電気化学インピーダンスの解析より得られた各種パラメタをTable 2にまとめて示す。Fig.6(a)にRctとYとの関係を,(b)にQdlとYとの関係を示す。Fig.6(a)から,ZnSのRctは使用した溶液中で最も高いことがわかる。Islamらが報告しているように21),溶液中に存在するZn2+により炭素鋼表面にZn層が形成し,その層が電荷移動を阻害している可能性を示唆している。また,ZnSで得られるQdlは,他の溶液と比較して小さい。このことは,鋼の表面に存在する保護膜中の欠陥が減少することを示唆している。EIS測定で得られた結果と浸漬試験の結果とは良い一致を示している。

| Solution n | Rd (Ωcm2) | Rct (Ωcm2) | Qf (μsnΩ–1 cm–2) | Qdl (msnΩ–1 cm–2) | nf | ndl |

|---|---|---|---|---|---|---|

| NaS | 88.5 | 448.1 | 0.303 | 2.97 | 0.874 | 0.73 |

| MgS | 78.9 | 622.3 | 0.356 | 2.82 | 0.944 | 0.726 |

| ZnS | 101.3 | 1206 | 0.163 | 1.08 | 0.954 | 0.708 |

(a) Rct and (b) Qdl as a function of Corrosion inhibitory effect of cation, Y.

浸漬試験の結果より,3 d浸漬した試料の腐食速度と表面形態は溶液により異なることが分かった。より詳細に表面形態を調査するため,試料表面をSEMにより観察した。Fig.7に浸漬前後の試料表面のSEM写真を示す。NaSに浸漬した試料表面には,灰色の領域と白色の針状の形態を有する領域が観察できる。MgSに浸漬した試料表面は,大きな腐食生成物で覆われている。ZnSに浸漬した試料表面は,数μmの円状の腐食生成物で覆われている。

SEM images of before and after immersion in the solution for 3 d at 25°C.

Fig.8にZnSに浸漬した試料表面のEDSによる元素のマッピング結果を示す。図中,強度の高い部分は各色ともに明るくなっている。酸素が一面に存在していることから浸漬した試料表面は腐食生成物で覆われていることがわかる。Fig.8よりZnは試料全体に分布しているが,特に小さい丸状の腐食生成物の部分の強度が高く,Znが多く存在している部分ではFeの強度は低くなっている。これらの結果から,表面は酸化物または水酸化物で覆われていることがわかる。なお,他の溶液に浸漬した試料表面からは,溶液中の金属カチオンに対応する元素は検出できなかった。

EDS mapping image of analysis area after immersion in the ZnS. (Online version in color.)

EDSでは最表面のみを分析できないことから,浸漬試験後の試料表面をXPSで分析した。Fig.9に各溶液に3 d浸漬した試料表面のXPSワイドとZnのナロースペクトルを示す。3種類の溶液に浸漬した試料表面からO,C,Feのピークが確認できる。さらに,Zn2+を含むZnSに浸漬した試料表面からは,Zn 2p1/2とZn 2p2/3のピークも確認できる。XPSナロースペクトルより,NaSとMgSに浸漬した試料表面にNa 1sとMg 2pのピークが検出されないことより,溶液中での炭素鋼にはNa+とMg2+の化合物は形成されないことが示唆されている。このことから,ZnSに浸漬した試料表面に金属カチオン層が形成され,カソード反応とアノード反応を抑制し,試料の腐食を抑制すると考えられる。これらの結果は,浸漬試験や電気化学測定の結果と一致している。

XPS wide and narrow spectra of carbon steel surface after 3 d immersion in the solution with metal cations. (Online version in color.)

これまでの結果から,炭素鋼の腐食挙動は溶液中の金属カチオンに影響されることが示された。分極測定の結果により,アノード反応とカソード反応ともに抑制され,その結果,炭素鋼の腐食速度が低下したことが分かる。

各模擬淡水における炭素鋼の金属カチオンによる腐食機構をFig.10に示す。中性溶液における炭素鋼に形成される不働態皮膜は,Fe3O4とγ-Fe2O3から構成されていることが報告されている23)。Gaillardら24)は,その酸化物表面が水酸基の層で覆われていることを報告している。Na+とMg2+は,XPSの結果より表面に存在しないことから,炭素鋼表面の皮膜が塩化物イオンの攻撃を受けて破壊し,その部分から腐食が容易に進行すると考えられる(Fig.10(a, b))。

Possible corrosion and inhibition mechanism of metal cations, (a), (b); (Mn+ =Na+, Mg2+) with the passive film of carbon steel in 10 mM Cl− aqueous solution. (c) and (d): Zn2+ with the passive film of carbon steel in 10 mM Cl− aqueous solution. (Online version in color.)

一方,EDSおよびXPS分析の結果から,溶液中に存在するZn2+は試料上に酸化物もしくは水和酸化物被膜として存在していることが分かった。 ここで,Yの大きな金属カチオンは,金属の不働態皮膜のOH-と容易に結合し,金属カチオンの酸化物もしくは水酸化物の層を形成することが報告されている19)。本研究において,表面分析からZn2+が存在しているため,溶液中に存在するZn2+は,炭素鋼の不働態皮膜最表面のOH-と直接結合し,溶液と不働態皮膜の界面に保護性のある金属カチオン層を形成すると考えられる(Fig.10(c))。その結果として,耐食性が向上する。しかし,長時間浸漬することで,塩化物イオンにより局部的に破壊され,その部分から鋼が溶解する(アノード反応)。本実験で使用した溶液は淡水に近いため,皮膜が破壊された近傍で溶存酸素が還元(カソード反応)され,OH-を生成する。その結果,カソード領域のpHが上昇し,Znの水酸化物が析出する25)。このように析出した水酸化物は,試料表面の欠陥を覆うことで不働態皮膜中の欠陥が少なくなり,皮膜の保護性を向上させる(Fig.10(d))。

異なる金属カチオンを含む模擬淡水における炭素鋼SM490Yの腐食挙動を調査した結果,以下の結論を得た。

(1)模擬淡水における炭素鋼SM490Yの腐食挙動は金属カチオンによって変化し,浸漬後の表面形態も変化した。

(2)本研究で用いた3種類の模擬淡水において,Zn2+が存在する溶液中の炭素鋼SM490Yの腐食速度は最も小さかった。

(3)本研究で用いた3種類の金属カチオンのうち,Zn2+を含むZnS溶液に浸漬試験した試料表面でのみ溶液由来のZn2+が検出された。

(4)Zn2+は炭素鋼の不働態皮膜と保護層を形成して,塩化物イオンの攻撃を防ぎ,炭素鋼の腐食速度を低下させる腐食抑制機構を提案した。

本研究のXPSによる分析は,北海道大学光電子分光分析研究室において文部科学省ナノテクノロジープラットホーム事業を通じた技術的支援を受けて実施されました。本研究のSEM観察とEDS分析は,北海道大学全学共同利用施設光電子分光分析研究室の共用装置を利用して実施しました。