2021 Volume 107 Issue 4 Pages 301-311

2021 Volume 107 Issue 4 Pages 301-311

A computer model is constructed to simulate the dissolution of V carbide and carbonitride particles with size distribution in steels. Assuming local equilibrium of carbon, nitrogen, and V at the particle/matrix interface, the dissolution rate is calculated using the mean-field and invariant field approximations. The fraction of particles and size distribution (PSD) of V carbide are in good agreement with those in Fe-C-V austenite reported in the literature. The V mass fraction and PSD of carbonitride, measured by extraction replica in this study, were also reproduced well by simulation in an Fe-C-V-N alloy (N~20 ppm). Moreover, simulation using an equilibrium tie-line passing through the bulk alloy composition, as often done in the calculation of precipitate dissolution rate, is shown to yield a large error.

合金炭化物の析出分散は,フェライト結晶粒の微細化,オーステナイトからの相変態時の転位導入,さらには,合金中の固溶元素添加とともに,フェライトとベイナイト組織の有力な強化法の1つである1)。マイクロアロイング元素と呼ばれるV,Ti,およびNbは析出物の分散強化と結晶粒の微細化強化に有効な元素であり,HSLA (High Strength Low Alloy)鋼の強化では主要な役割を果たす2,3)。特に,V はマルテンサイト鋼の焼き戻し軟化を抑制するという点でも鉄鋼材料の重要な強化元素であり4),様々な高強度鋼の合金設計と組織制御に利用されている5–9)。

V添加鋼(Vを強化元素として添加した鋼)における熱処理条件や金属組織と力学特性の関係については,多くの検討がなされている10–15)。V鋼における合金炭化物の析出挙動は熱処理方法によって,2つに分類されている。1つは連続冷却,あるいは,等温保持におけるオーステナイト/フェライト変態時に伴う相界面析出であり16–20),相界面析出のシート間隔に及ぼす温度の影響などが解析されている21–24)。もう1つはマルテンサイトの焼き戻しに伴う時効析出であり25,26),V添加鋼の合金炭化物の成長と粗大化挙動が解析されている27)。さらには,Fe-C-N-V合金系における合金炭窒化物の析出挙動も解析されている28)。

マイクロアロイ鋼においては,加工熱処理が組織と材質制御の主要な工程となるが29),加工熱処理前の加熱中に合金炭化物を溶解させ,固溶状態にすることが重要である3,30)。このような観点から,オーステナイト中の炭化物の溶解挙動が実験,理論の両面から調べられている。以前の研究として,Saito31)は制御圧延時のNb炭窒化物の溶解をAaron and Kotler32)による2元合金の近似式を使って解析している。最近では,Gongら33)はNb鋼における加熱中のNb炭化物の溶解を実験的に調べ,固溶Nb濃度の時間変化をJMAK (Johnson-Mehl-Avrami-Kolmogorov) 型の速度式で解析しているが,その際に2元合金における溶解の速度式を用いている。この他,実用鋼におけるNbCの溶解挙動が市販ソフトによりシミュレートされているが34),モデルの基本となる手法が異なり,溶解挙動に影響を及ぼす速度因子が必ずしも明らかではない。

一方,V 添加鋼におけるV炭化物の溶解挙動に関する検討はNb炭化物に比べると少ない。Reyesら35)はFe-0.5C-0.2V合金における合金炭化物の溶解を詳細な組織観察などで行っているが,等温保持前と保持後の合金炭化物の体積率を熱力学平衡計算と比較するのみで,炭化物の溶解速度についての解析は行っていない。また,マイクロアロイ元素の析出,溶解挙動は微量窒素の影響を強く受けることが知られている28)。そこで,本報告では,Fe-C-N-V合金の炭窒化物の溶解挙動を実験的に明らかにし,そのシミュレーションモデルを構築することを目的とする。具体的には,Fe-0.18C-0.3V-0.002N 4元合金において,溶解に伴うV炭窒化物の体積分率,サイズなどの時間変化を測定し,これと並行して,粒子/マトリクス界面における局所平衡を仮定した3元および4元合金の多粒子系のシミュレーションモデルを作成し,実験結果と比較した。

析出物の溶解については,2元合金に対していろいろな速度式が提唱されている36,37)。実際,Aaron and Kotler32)はVの拡散がCより遅いことから,Vの拡散を想定してV炭化物の溶解を議論している。ここでは,CとNの拡散の影響を局所平衡理論によって取り入れることを目的とする。はじめにFe-C-V3元合金における局所平衡下のV炭化物溶解のシミュレーション法について述べ,次にNの影響を検討する目的で,その方法をFe-C-V-N4元合金に拡張する。

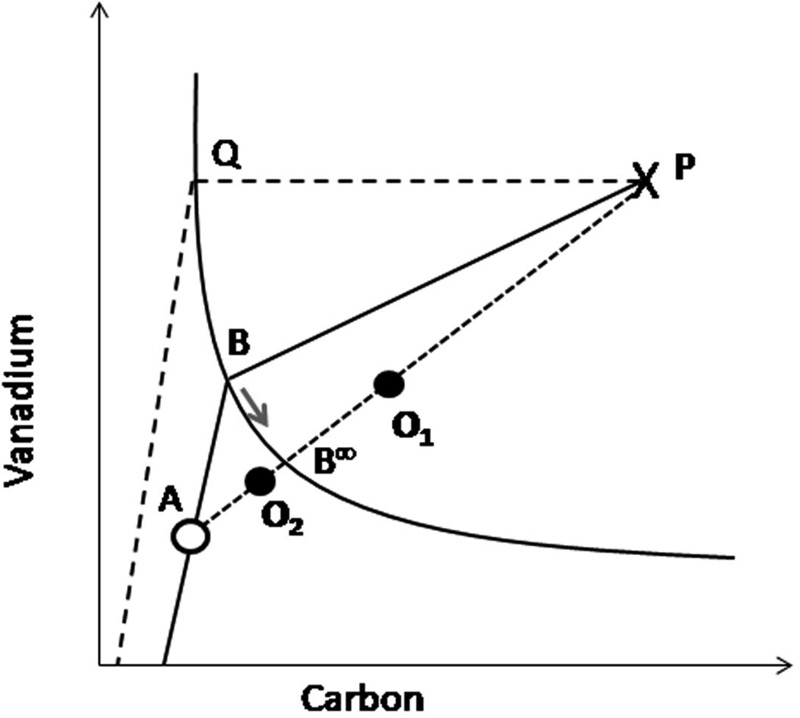

Fig.1は,3元合金において,溶解するV炭化物の組成(X印)と溶解度線を模式的に描く。粒子の溶解がCの拡散で律速されるとすると,Vのu-fractionは溶解を通じて不変であるから,X印から引いた水平線が溶解度線と交わる点QのC活量a1Cが粒子/マトリクス界面のC活量を表している。ここで,uvで表すVのu-farctionはVのモル分率xvとCのモル分率xcにより以下のように表され,置換型サイトのV占有率を意味する。

| (1) |

Dissolution mode of V carbide under local equilibrium.

マトリクスの組成がA’のような位置にあるとき,マトリクス内のC活量a2C'はa1Cより小さくなるので,Cは界面から前方に拡散でき,析出粒子は溶解する。一方,マトリクスの組成が図のAの場合は,マトリクス内のC活量a2Cがa1Cより大きくなるので,Cが界面に溜まり続け,Vの拡散が起こらない限り粒子は溶解できない。温度の上昇とともに,溶解度線は右上方に向かって後退するので,等活量線a1Cも右方に移動し,やがてa2Cと一致する。この温度が,C拡散律速とV拡散律速の境界温度になる。本合金においては溶解度線と母相のCおよびVの濃度から950°Cと1050°Cのいずれの温度でもAのケースに相当し,溶解を律速するのはVの拡散と考えられる。実際,鉄鋼が溶融する1500°C付近になっても母相の組成はAの側にあり,V炭化物の溶解は常にVの拡散で律速されると考えられる。

2・2 粒子/マトリクス界面共役線の計算Vの拡散で溶解が起こるときの界面共役線は以下のように求められる。溶解が起こる直前のマトリクスとV炭化物の組成をそれぞれ,AとPで表す。Cの拡散はVに比べ非常に速いので,界面と界面から遠く離れた位置でのC活量はほとんど同じと考えられる。そこで,Fig.2に示すようにマトリクスAにおけるCの等活量線を引き,VCの溶解度線との交点をBとすると,Bを一端とする共役線BPが界面共役線である。

Interfacial tie-line for dissolution of V carbide (solid line). A dotted line is the bulk equilibrium tie-line at the end of dissolution. A dashed line PQ indicates the critical tie-line at which the transition from V diffusion controlled to carbon diffusion controlled dissolution.

溶解の進行につれて,マトリクスにはCとVが供給され続けるので,Aの組成は右上方に向かって移動する。それにつれて,Bの組成は溶解度線に沿って右下方へB∞まで移動する。合金のバルク組成がO1のようにγ+VC 2相域にあれば,炭化物の一部が残留する。また,バルク組成がO2のようにγ単相域にあれば,析出物は全部溶解する。

シミュレーションでは溶解途中のAとBの関係を予め回帰式で表しておく。ここでは以下のように,3つの回帰式を用意する。

(i) マトリクスにおけるC活量aCをマトリクスのC濃度xACとV濃度xAVで表す

| (2) |

(ii) 溶解度線上の点BにおけるC濃度xBCとC活量の関係式を求める

| (3) |

(iii) 点BにおけるC濃度からV濃度xBVを計算する(溶解度積すなわち,溶解度線の一部を表す)

| (4) |

ここで,p1.- - - - r3は回帰係数である(Table 2,3参照)。

| (a) | ||||

| Phase | Temperature, °C | |||

| 800 | 870 | 920 | ||

| austenite | xC | 2.11×10−2 | 2.16×10−2 | 2.22×10−2 |

| xV | 3.48×10−4 | 8.50×10−4 | 1.48×10−3 | |

| Vm 10−6 m3 | 7.16 | 7.19 | 7.21 | |

| VC | xC | 0.465 | 0.465 | 0.465 |

| xV | 0.459 | 0.478 | 0.490 | |

| Vm 10−6 m3 | 6.05 | 6.05 | 6.05 | |

| (b) | ||||

| coefficient | Temperature, °C | |||

| 870 | 920 | |||

| p1 | −0.00843 | 0.00634 | ||

| p2 | 3.25 | 2.48 | ||

| p3 | −1.46 | 0.927 | ||

| q1 | 0.00232 | 0.00224 | ||

| q2 | 0.349 | 0.463 | ||

| q3 | −0.506 | −0.910 | ||

| r1 | 0.00164 | 0.00284 | ||

| r2 | −0.0488 | −0.0826 | ||

| r3 | 0.585 | 0.968 | ||

| (a) | |||||

| Phase | − | Temperature, °C | |||

| 870 | 950 | 1050 | |||

| austenite | xC | 7.10×10−3 | 8.17×10−3 | 8.30×10−3 | |

| xN | 8.17×10−7 | 8.76×10−6 | 7.19×10−5 | ||

| xV | 1.83×10−3 | 3.03×10−3 | 3.25×10−3 | ||

| Vm 10−6 m3 | 7.25 | 7.28 | 7.33 | ||

| V(CyN1-y) | xC | 0.434 | 0.311 | 0.109 | |

| xN | 0.0277 | 0.156 | 0.366 | ||

| xV | 0.509 | 0.516 | 0.514 | ||

| y | 0.940 | 0.665 | 0.229 | ||

| Vm 10−6 m3 | 5.70 | 5.86 | 6.01 | ||

| (b) | |||||

| coefficient | Temperature, °C | coefficient | Temperature, °C | ||

| 950 | 1050 | 950 | 1050 | ||

| p1 | −1.79×10−4 | −2.77×10−4 | p1’ | 2.24×10−9 | 1.74×10−9 |

| p2 | 1.69 | 1.09 | p2’ | −1.67×10−7 | −1.25×10−7 |

| p3 | −0.274 | −0.146 | p3’ | −3.94×10−7 | −3.16×10−7 |

| p4 | −3.73 | −1.77 | p4’ | 0.00257 | 0.00257 |

| q1 | 0.00140 | 0.00175 | q1’ | 4.75×10−7 | 7.44×10−6 |

| q2 | 0.539 | 0.874 | q2’ | 2.82×10−5 | −4.03×10−4 |

| q3 | 0 | 0 | q3’ | 0 | 0 |

| q4 | −6.53×103 | −4.26×103 | q4’ | 388 | 375 |

| r1 | 0.00995 | 0.0350 | |||

| r2 | −0.991 | −4.88 | |||

| r3 | 34.9 | 194 | |||

| r4 | −129 | −62.9 | |||

Fe-C-V-N合金ではCの他にNの活量も考慮して回帰式を求める。

(i) C活量aCとN活量aNをマトリクスの組成xAC,xAVおよびxANで表す

| (5) |

| (6) |

(ii) 溶解度面上のCとNの濃度と活量の関係式を求める

| (7) |

| (8) |

(iii) 溶解度面上のV濃度をCとNの濃度で表す

| (9) |

Nの濃度はCより2桁小さいので,(ii)と(iii)においてNに関する2乗の項は無視した。

2・4 溶解速度と質量釣り合いの式析出粒子は球形とし,球形粒子の定常場近似を用いて溶解速度を計算する。Vの拡散場は,

| (10) |

と書き表される。ここで,Rは析出粒子の半径,rは析出粒子中心からの距離を表す。流束釣り合いの式より,溶解速度は,

| (11) |

である37)。ここで,xPVは析出粒子のV濃度である。Dγ(= 8.2×10–5·exp(-264,200/RgT)m2/s38))はVのγ中の拡散係数,Rgは気体定数,Tは絶対温度である。Gibbs-Thomson(G-T)効果により,xBV'はxBVと

| (12) |

の関係にある。ここで,VmPはV炭(窒)化物のモル体積,σは粒子/マトリクスの界面エネルギーである。

粒子径の変化に伴って,オーステナイト中の組成が変化する。このモデルは,初期粒子径がわかれば,個別の粒子ごとに粒子径の時間変化を計算できるが,ここでは初期粒子径が分布で与えられたとしてシミュレーションを行う。全粒子の体積分率fPVは,

| (13) |

と書き表される。ここで,Npは単位体積当たりの粒子の総数,fN,jはj番目のサイズクラスに属する粒子数の割合である。x0Vを合金としてのVのバルク濃度とすると,質量釣り合い(mass balance) より,xAVは

| (14) |

を使って計算できる。ここで,VPmとVγmは粒子とオーステナイトマトリクスのモル体積である。CとNについても,

| (15) |

| (16) |

である。

析出物の体積分率fPVと抽出残渣のV濃度fVmとの関係35)は炭窒化物では,

| (17) |

と書き表される。ここで,yはCのサイト占有率,ρpはVCNの密度,ρFeはオーステナイトの密度,Miは元素iの原子量である。

高純度試料を用い,真空溶解により試料合金 (0.18 mass%C-0.3 mass%V)を溶製した。試料合金の化学組成をTable 1に示す。鋳塊(30 kg)を1200°Cで1800 s加熱後,900°Cで鍛造し,室温まで放冷して,厚さ40 mm,幅160 mm,長さ100 mmの熱間圧延用スラブを作製した。次に,Vのミクロ偏析を低減するために,1250°Cで86400 sの溶体化処理を施した。さらに,スラブを1250°Cで3600s加熱後,1000°C以上で熱間圧延した後,水冷し,厚さ3.5 mmの熱延板とした。機械研削により熱延板のスケールを除した後,冷間圧延し,厚さ1.4 mmの冷延板とした。冷延板はこの後,γ+VC 2相域(870°C)で加熱してVCNを析出させた後,950と1050°Cで種々の時間,等温保持し,VCNの溶解挙動を観察した。以後,析出処理の温度(870°C)と時間をTpとtp,等温溶解温度と時間をTdおよびtdと記す。

| Fe | C | N | V | Si | Mn | Al | P | S |

|---|---|---|---|---|---|---|---|---|

| Bal. | 0.18 | 0.002 | 0.30 | 0.01 | <0.01 | 0.02 | <0.002 | <0.001 |

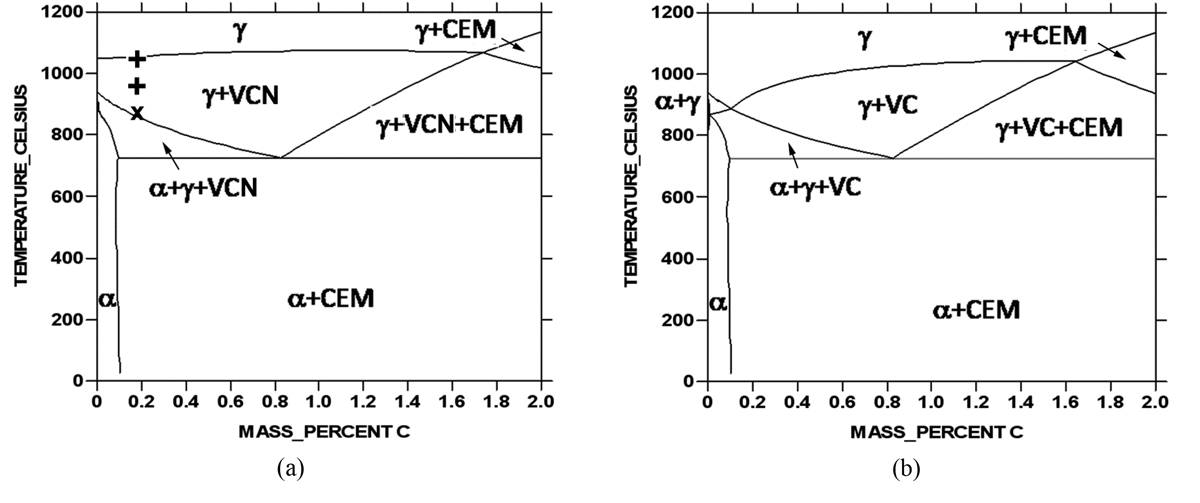

Fig.3(a)にThermo-calc(TCFE7)で計算したFe-C-V-N4元合金状態図の0.3 mass%Vと0.002 mass%Nにおける縦断面状態図を示す。図から,950°C,1050°Cともγ +VCN 2相域にあり,長時間保持してもVCNは完全溶解しないと考えられる。比較のため,Fig.3(b)にNを含まない合金での縦断面状態図を示す。Nを考慮せず試料合金をFe-C-V 3元合金とみなすと,950°C,1050°Cともγ単相域にあり,粒子は完全溶解すると期待される。

(a) Vertical section of the Fe-C-V-N phase diagram calculated by Thermo-calc at 0.3 mass%V and 0.002 mass%N. (x) and (+) indicates, respectively, the precipitation and dissolution temperatures used in this study. (b) Vertical section of the Fe-C-V phase diagram at 0.3 mass%V.

種々の時間等温保持した試料のVCNの粒子径分布を解析するために,レプリカ法で作製した試料を透過型電子顕微鏡(TEM)により観察した。析出物の相を制限視野回折(SAED)により同定し,エネルギー分散型X線分光装置(EDS)により析出物の組成を測定した。鋼中抽出分離定量法に基づき39),試料を10%アセチルアセトン-1%テトラメチルアンモニウムクロライド-メタノール溶液より電解抽出し,残渣を酸で分解し,鋼中に析出しているV濃度をICP-OES(Inductively Coupled Plasma Optical Emission Spectrometry)により測定した。

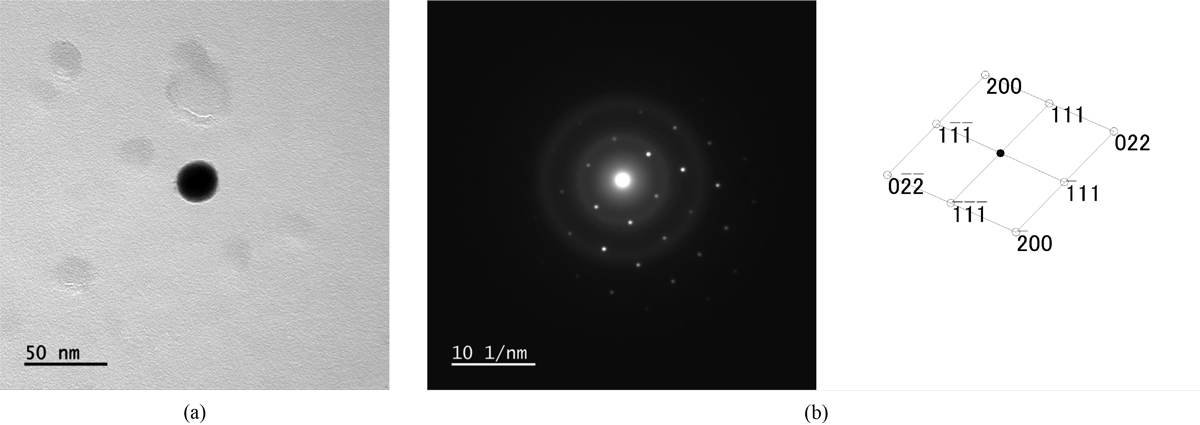

Fig.4(a)と4(b)に,tp=3600 sの析出処理直後の抽出レプリカ試料の電子顕微鏡像とその電子回折図形を示す。黒色の粒子が析出しているが,電子回折図形によれば,その粒子はNaCl型の炭(窒)化物と推定される。粒子のEDS組成分析によれば,FeとVのモル濃度比は3.2: 96.8であり,粒子はV系合金炭(窒)化物と考えられる。

(a) Bright field image of extraction replica of a specimen held at 870°C for 3600 s. (b) Indexed SAED pattern of precipitate particle.

Fig.5(a)はtp=3600 sの析出処理直後の試料の抽出レプリカ電子顕微鏡像であり,炭(窒)化物粒子が多数観察される。この試料の粒子径分布 (PSD) をFig.5(b)に示す。析出処理はtp=600と3600 sで行ったが,残渣内のV濃度に有意差は見られなかった。

(a) Extraction replica micrograph, and (b) particle size distribution (PSD) of Fe-C-N-V specimen held at 870°C for 3600 s (total particle number is 101).

Fig.6(a)から6(c)に,Td=950°C,td=30, 100および1000 sの等温保持試料のレプリカ電子顕微鏡像を示す。td=30 sでは溶解が進行して粒子径が減少する。Fig.6(b)と6(c)においては,微細な粒子はあまり存在せず,粒子径が30-50 nm以上の比較的大きな粒子が観察される。Fig.7にTd=950と1050°Cにおける抽出残渣内のV濃度の溶解時間に対する変化を示す。いずれの温度でも完全溶解せず,粒子が残留している。

Extraction replica micrographs of Fe-C-N-V specimens, (a) held at 950°C for 30 s, (b) for 100 s, and (c) for 1000 s.

Evolution of V mass fraction in residue plotted against holding time at Td = 950 and 1050 °C.

Fig.7でTd=950と1050°Cでも長時間保持後で粒子が残留したことから,本合金はNの影響が無視できないと考えられる。そこで,3元合金のシミュレーション結果は,ReyesらのFe-0.5 mass%C-0.2 mass%V合金での実験結果35)と比較する。この合金の不純物濃度は5 ppm以下と報告されている。析出処理温度はTp=800°CでTd=870と920°Cでの溶解挙動を報告している。

Table 2にThermo-calcのデータベースTCFE1040)を使って計算した回帰係数,および熱力学パラメーターの数値データを示す。文献35のFig.5a)より初期分布データを読み取り,本モデルでシミュレートした体積分率fPVの時間変化をFig.8(a)と8(b)に示す。界面エネルギーσとして,Fe-V-C合金のオーステナイトにおけるV炭化物の粗大化の実験で得られた値(0.3 J/m2)41)を用いた。溶解保持以前のfPVにフィットさせたNPの初期値はNP=2.3×1019 m-3である。両温度ともγ +VC 2相域にあり,VCの一部が残留すると予想されるが,測定結果とよく合っている。

Calculated volume fraction of VC as a function of holding time for comparison with measurements reported by Reyes et al35). The temperature of dissolution is (a) 870 °C, and (b) 920 °C.

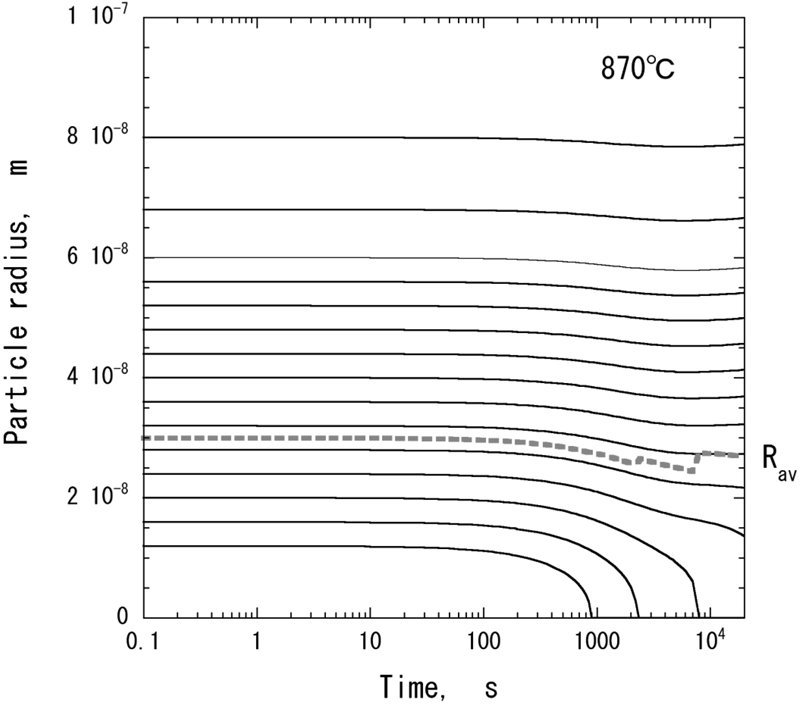

Fig.9に粒子径変化を対数時間に対してプロットした。完全溶解するのは,粒子径の小さいグループのみであり,その他のグループは粒子径があまり変化していないことがわかる。Fig.10(a)と10(b)にPSDを測定結果と比較した。同一視野ではないことを考慮すれば,一致の度合いはよい。

Evolution of particle size during holding at 870 °C. Rav is the mean radius of remaining particles.

Comparison of PSD calculated for the alloy of Reyes et al with measurements35). The dissolution temperature is 870 °C.

Table 3に4元合金の回帰係数とパラメーター値を示す。σとしては,高窒素工具鋼におけるV炭窒化物の粗大化にフィットさせた値 (0.15 J/m2)42)を用いた。表によれば,V炭窒化物V(CyN1-y)の指数yで表されるCとNの占有率が温度とともに大きく変化する。Maugis and Gouné28)はV炭窒化物の等温析出モデルでCとNの占有率の変化をシミュレートしている。本合金でもTpからTdへの昇温により溶解途中でCとNの占有率が変化すると考えられるが,その変化は短時間で起こると仮定している。一方,V濃度の温度変化は小さいので,溶解速度の計算には大きな影響を及ぼさない。シミュレーション結果をFig.11(a)と11(b)に示す。縦断面状態図から予想されるように,Td=950と1050°Cの双方でVCNが一部残留する結果となった。

Calculated V mass fraction (or volume fraction) of V carbonitride as a function of holding time for comparison with measurements. The temperature of dissolution is (a) 950 °C, and (b) 1050 °C. The initial value of Npis 8.87×1019 m−3.

Fig.12にTd=950°Cにおける各粒子グループの粒子径変化を示す。ここでも小さい粒子は早期に消えるが,大きい粒子のサイズはそれに比べるとゆっくりと変化する。平均粒子径は粒子グループの消滅に伴い,全体としては緩やかに増加する。Fig.11(a)を見ると,fVmはtd~100 sで平衡分率に近づくが,その後もゆっくりと減少し,さらに長時間ではわずかながら増加している。これはG-T効果によるものである。すなわち,溶解の進行に伴い,小さい粒子を中心に,xBV'が大きくなって溶解が加速され,平衡分率以下にfPV(もしくはfVm)が減少する。大きい粒子はxBV'があまり大きくならないので,xBV'とxAVの大小関係が逆転し,粒子径が増加するようになる(dR/dt > 0)。Fig.12(b)に溶解速度dR/dt(< 0)の時間変化を示す。この図で粒子径の小さい粒子(1と2)は単調に粒子径が減少する。中間の大きさの粒子(3と6)はtd=100 sから1000 sにかけて一時,溶解速度が減少するが,やがて溶解消失する。それに対し,最も大きい粒子(9)は極めてゆっくりではあるが,1000 s付近からわずかにdR/dt >0であり,粒子径が増加する。Fig.11(b)においてはこのような変化はほとんど見られないが,最大粒子のdR/dtが長時間側で正の値になる。同様の傾向はFig.8(b)でも見られる。実際,G-Tを取り入れないでシミュレーションを実行すると(σ=0 J/m2),fVmの曲線は単調に平衡分率に達する。

(a) Evolution of particle size simulated at 950 °C. Rav is the mean radius of remaining particles. (b) Evolution of interface migration rate (dissolve if negative, grow if positive) at the same temperature.

Fig.13(a)と13(b)でtd=30と100 sのPSDを測定結果と比較した。保持時間の増加とともに,小さい粒子はほとんど消え,数少ない大きい粒子の割合が過大評価される傾向がある。多粒子系の粗大化では粒子径に依存した拡散セルを考慮した解析が行われている43)。本シミュレーションは平均場近似を取り入れているので,粒子径に拘わらずマトリクスの溶質濃度は同じであり,粒子径の違いによる溶解速度の差が強調されると考えられる。

Comparison of measured and calculated PSD of VCN in an Fe-C-V-N quaternary alloy held at 950 °C (a) for 30 s (total particle number 100), and (b) for 100 s (16).

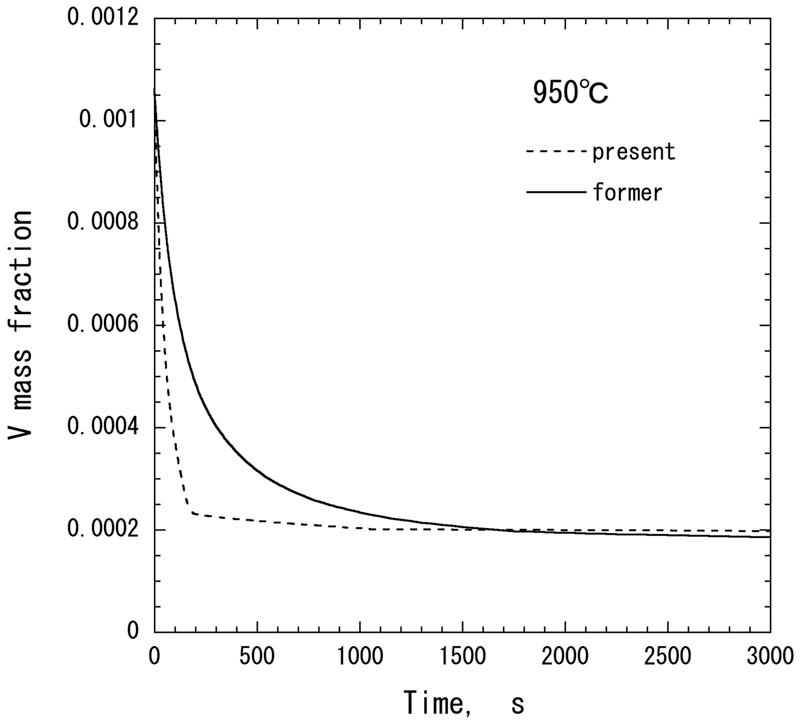

溶解速度の計算では,拡散速度が小さい溶質原子に着目し,2元合金の速度式を使うことが多い31,32)。それに対し,本シミュレーションではFig.2に示すように,溶解に伴ってマトリクスの炭素や窒素濃度が増加し,その影響でVの界面濃度が変化することに注目すべきである。そこで,界面共役線をバルク組成を通る共役線PB∞に固定してシミュレーションを実行し,溶解挙動を比較した。スタートの粒子径分布は同じである。Fig.14に示すように,局所平衡理論に基づいた本方法では,溶解が~200 sでほぼ停止するのに対し(破線),平衡共役線を使った計算では~1500 sまで溶解が続いていることがわかる(実線)。このように,炭化物や窒化物の溶解はCやNの拡散の影響を無視できないことが示された。

Evolution of V mass fraction in extraction replica calculated using the bulk equilibrium tie-line (solid curve) for comparison with that obtained by the present method (dashed curve). The dissolution temperature is 950 °C.

サイズ分布を有するV炭(窒)化物粒子の溶解シミュレーションプログラムを作成した。炭(窒)化物/マトリクス界面においてC,N,およびVの局所平衡を仮定し,平均場近似と定常場近似を用いて溶解速度を計算した。Fe-C-V3元合金については文献中のオーステナイト中の溶解の実験結果とよく一致した。また,Nを~20 ppm含むFe-C-V-N4元合金について,本研究における実験結果と比較したところ,溶解挙動を良く再現できた。溶解の計算で簡便な方法としてよく行われるように,合金のバルク組成を通る平衡共役線でシミュレーションを行うと,大きな誤差を生じることが示された。