2022 Volume 108 Issue 2 Pages 107-119

2022 Volume 108 Issue 2 Pages 107-119

Isothermal compression tests at 1000°C and 0.1 s–1 strain rate, in which mica or glass sheets were used as a lubricant, were conducted. Isothermal condition was achieved by placing high-heat-resistant (HHR) alloys between a workpiece and ceramic tools in the induction-heating configuration to prevent heat from escaping to the ceramic tools. To perform high compression tests, it was necessary to increase the diameter of the HHR alloy, for which a new single-turn coil was designed using FEM calculation coupled with deformation-temperature electromagnetic fields. In order to obtain the correct flow stress, inverse analysis was conducted using the FEM calculation, in which temperature and strain rate fluctuations were compensated. However, the compensation was insufficient when the distribution of temperature and strain rate was large. The use of glass sheets as a lubricant considerably reduced friction and uniform deformation was achieved. Thus, flow stress obtained using the inverse analysis became extremely reliable. The flow stress of mica obtained using inverse analysis with a constant friction coefficient was different from that of glass. Introducing new friction model that the friction coefficient changed from 0.02 to 0.3, the flow stress of mica was consistent with that of glass. Therefore, the flow stress obtained using the inverse analysis for the new configuration proposed in this study proved to be reliable.

析出強化鍛造用Ni基超合金は,航空機部材やガスタービンに広く用いられている。航空機部材における使用については安全性確保のために,材料の特性や微細構造には特に厳格な制御が必要である。そのため,温度・ひずみ速度一定下で得られた熱間加工特性,すなわち精緻な流動応力が必要となる。流動応力は,加工時の荷重やひずみ分布などを解析するために,多くの研究者により取得が行われてきた。Alloy720Liは高強度,高耐食性および高い高温強度を持つ代表的なNi基超合金であり,タービンディスクなどに用いられている1–3)。この合金は析出強化合金であり,~40%がL12型の規則構造を有するγ’(Ni3Al,Ti)相;二次γ’と球状の三次γ’が析出分散強化に寄与している4)。一次γ’の直径は標準的には1-3 µmであるのに対し,二次と三次のγ’の直径はそれぞれ,50~500 nmと5~30 nmである。Alloy720Liは温度変化により析出量や固溶元素量が変化するため,試験中の温度制御は重要である。しかしながら,一定温度での試験は非常に難しく,特に小サイズの試験片では温度変動が激しく,試験片内の温度分布が大きくなる。適切な温度制御を行うために,多くの研究者が様々な加熱システムを備えた装置を用いて,圧縮試験を行ってきた。

1つめの例として,油圧サーボプレスに断熱チャンバーを導入した装置が挙げられる。このシステムでは,試験片,工具,および周囲の雰囲気を断熱チャンバー内で一定の温度に維持することが可能である6–9)。断熱チャンバーは,正確な流動応力を得るのに非常に効果的であったが,試験片を急冷することができないため,微細組織の変化に関するデータ取得が困難である。2つめは,直接通電加熱を用いたGleeble熱加工シミュレータである10–13)。試験片と工具の間に潤滑剤として導電性材料であるタンタルを用いるが,十分な潤滑を得ることができなかった。Gleebleによる圧縮試験の数値解析が行われ,摩擦による不均一変形と試験片の長手方向に温度分布(1100°Cの試験において50°Cの温度分布)が発生することが報告されている14)。3つめは誘導加熱を利用して温度を一定に保つ方法である。しかしながら,セラミック工具は加熱されないため試験片の温度分布が発生する問題があり,特に低ひずみ速度での試験時における試験片の温度低下は避けることができない15–17)。Matsuiらはセラミック工具と試験片の間にNi基単結晶合金(CMSX-4)の加熱補助金型を用いる手法を開発し,等温状態を達成した18)。しかし,加熱補助金型のサイズ(直径)が小さかったため試験片の圧下率は50%に制限されていた。試験片を高圧下するために加熱補助金型のサイズを大きくすると,加熱補助金型が試験片よりも加熱されるため温度が上昇し,微細構造が変化し加熱補助金型の強度が低下する問題が生じる。この問題を解決するためには,加熱コイルの最適化が必要となる。

本研究では,誘導加熱において試験片(Alloy720Li)とセラミック工具の間に高耐熱(HHR)合金を配置し,セラミック工具への熱移動を抑制することで,等温状態を達成した。高圧下域までの試験を実施するためには,HHR合金の直径を大きくする必要があり,変形-温度-磁場解析を連成した有限要素法(FEM)計算を実施し,サイズを拡大したHHR合金に最適な1巻きコイルを新たに設計した。併せて,精緻な流動応力を得るために,逆解析を実施した15,16)。逆解析とは,FEM解析で得られた荷重と実験で得られた荷重とが一致するまで流動応力のパラメータを修正し,流動応力を得る手法である。逆解析に用いたFEM解析では,温度とひずみ速度の変動幅が小さい場合には,温度とひずみ速度の依存式により補償することができるが,変動幅が大きい場合には十分な補償ができない。1巻きコイルを用いた等温圧縮試験により,温度とひずみ速度の変動を抑制した。併せて圧縮試験中の潤滑状態の検討を行い,新たな摩擦モデルを提案し,FEM解析に導入することで,逆解析の精度を向上させた。

使用した試験片材料は,Allegheny Technologies Incから購入したAlloy720Liの10インチビレットである。材料の化学組成をTable 1に示す。γ’のソルバス温度は約1160°C4,19)であり,熱力学ソフトウェア(JMatPro)で計算されたγ’ソルバス温度は1154°Cであった13)。ビレットには,粒径サイズの分布があり,円柱の中心位置,中心からR/2(R:半径),中心から3R/4での試験片の平均粒径サイズはそれぞれ,15.8 µm,13.3 µm,9.4 µmであった。ビレットは1104°Cのサブソルバス温度域にて4時間の溶体化熱処理を施した後に空冷し,直径8 mm,高さ12 mm0の円柱形に加工し,R/2の位置を使用した。試験片の平均粒径は19 µmであり,これはASTMの粒度番号で8.5となる。

| Alloy | Ni | Cr | Co | Ti | Al | Mo | W | C | Zr | B |

|---|---|---|---|---|---|---|---|---|---|---|

| 720Li | Bal. | 16.13 | 14.63 | 5.01 | 2.57 | 2.99 | 1.22 | 0.018 | 0.03 | 0.014 |

The γ’ solvus temperature is around 1 160°C.

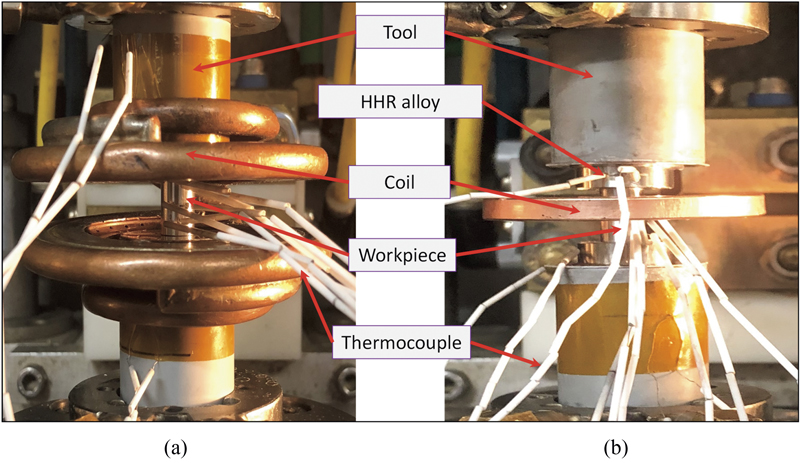

実験にはThermecMastorZ(富士電波工機(株)20))を用いた。4巻きコイルを用いた従来の構成をFig.1(a)に示す。Fig.1(b)は新規に提案する構成であり,3・3節で記述する1巻きコイルを使用し,試験片と工具の間にHHR合金を挿入した。

Interior of the equipment: (a) conventional configuration using a four-turn coil, (b) the proposed configuration using a single-turn coil in which high-heat-resistant (HHR) alloys are introduced. (Online version in color.)

Fig.2(a)-2(c)は,それぞれ,従来の構成(構成A),熱パラメータを決定するための予備試験の構成(構成B),および本研究で提案された構成(構成C)を示す。構成Aと構成Bには従来の4巻きコイルを使用し,構成Cでは本研究で設計した1巻きコイルを使用した。構成Aでは,試験片の上下にSi3N4製のセラミック工具を配置し,潤滑性と断熱性をあわせもつ雲母を工具と試験片の間に配置した。雲母の断熱性が不十分であったため低温の工具への熱伝達により試験片の上下端の温度が低下する現象が見られた。構成Bと構成Cでは試験片の温度低下を解消するために,HHR合金としてNimowal合金(日立金属株式会社製)を用い,試験片の上下に配置した。HHR合金の直径と高さは,それぞれ構成Bでは15 mmと6 mm,構成Cでは17 mmと5 mmとした。構成CのHHR合金の直径を構成Bの直径よりも大きくすることにより,圧下率の高い試験が可能となった。HHR合金の高さは,合金の熱容量がほぼ等しくなるように決定した。Nimowalは単結晶Ni基超合金CMSX-4等と比べて入手が容易な鋳造材料である。Nimowalのひずみ速度10-3 /sにおける圧縮降伏強度は,1000~1100°Cの温度範囲で710~580 MPである22)。HHR合金は誘導加熱により試験片とほぼ同じ温度に加熱されるため,試験片からセラミック工具への熱伝達が抑えられ,均一温度が達成された。工具とHHR合金の間に断熱材として雲母シートを挿入し,試験片とHHR合金の間に潤滑剤として雲母シートまたはガラスシートを挿入した。ガラスシートを用いる場合には,溶融ガラスを保持する目的で,試験片の上下面に中心から1 mmピッチ,深さ0.2 mmの溝を設けた。

Schematics of configurations: (a) conventional (config. A), (b) the preliminary tests for determining thermal parameters (config. B), and (c) proposed (config. C). (Online version in color.)

円柱形試験片の底面から,3 mm, 6 mm, 9 mmの位置の試験片表面にR型熱電対をスポット溶接し,温度を測定した。底面から6 mmの位置を制御点とし,PID制御により目標温度に維持した。

HHR合金の温度は,上下ともに高さ中央位置に熱電対をスポット溶接し測定した。セラミック工具の温度は,下側のセラミック工具の試験片側から10 mmの位置にカプトンテープで熱電対を取り付けて測定した。温度測定点をFig.2に,黒丸で示した。実鍛造プロセスにおいては金型と接触している被加工材の温度は低下するため,CAEに用いるためには低温域の流動応力も測定する必要がある。HHR合金とAlloy720Liの強度バランスから,試験温度はHHR合金の最高使用温度よりも低い1000°Cを選択した。圧縮試験は,二相領域(γ-γ’)内で実施した。試験片を10°C/sの加熱速度で1000°Cまで加熱し400 s保持し,その後0.1 s-1のひずみ速度で,圧下率75%まで圧縮した。

2・5 計算方法変形-温度-磁場を連成解析し,誘導加熱によるジュール熱,加工発熱および摩擦熱を温度解析において考慮した。変形解析は試験片,熱解析は試験片,HHR合金,およびセラミック工具,磁場解析はコイルを含む領域全体を対象とした。磁場解析での導電体の渦電流によるジュール熱を熱解析と連成した。解析中,誘導加熱のコイル電流をPIDにより制御した。構成Cの軸対称FEM解析に用いた要素分割をFig.3に示す。計算時間を短縮するため,1/4モデルで計算を行った。Fig.3(a)とFig.3(b)は,それぞれ磁場解析に使用した要素分割と,熱解析・変形解析に使用した要素分割を示している。ガラス潤滑用の溝は体積が小さいため測定応力への影響は小さいと考え,溝の形状はFEMモデルには含めなかった。ただし溝を設けることによる摩擦や電熱の影響は考慮した。

Mesh used for FEM calculation of config. C: (a) for electromagnetic field analysis; (b) for temperature and deformation analysis. (Online version in color.)

逆解析手法の概要をFig.415,16)に示す。実験での圧縮試験を再現するために,変形-温度-磁場を連成したFEM解析を実施した。変形解析に使用される流動応力は,温度,ひずみ速度の関数として与えた。本研究で用いたAlloy720Liなどの高降伏点材料の流動応力を表すために,先行研究21)において,動的再結晶型流動応力式に初期ひずみε0を導入した次式を提案した。

| (1) |

| (2) |

| (3) |

Outline of inverse analysis.

ここで,σは相当応力,εは相当ひずみ,F1,F2,F3,ε0,n,εc,a,およびεmaxは材料パラメータである。εcにおける関数の1次微分,2次微分の連続性を考慮することにより,独立な材料パラメータは,F1,ε0,n,εcおよびεmaxの5パラメータとなる。この5パラメータに初期値として適切な値を代入しFEM解析を実施する。式(1)~(3)を用いたFEM解析により得られた荷重をFig.4(c)に示す。一方,実験によって得られた荷重はFig.4(b)である。実験と計算でそれぞれ得られた荷重を比較し(Fig.4(d)),実験値と計算値の差が小さくなるように流動応力のパラメータを最適化する。計算値と実験値の差が小さくなり,最適な流動応力関数が得られるまで,最適化の計算を繰り返す。FEM解析では試験片内部の温度,ひずみ,ひずみ速度等の分布を計算する。FEM解析において,温度とひずみ速度の分布を補正するために式(3)15,16)を使用した。ここで,Aとmはそれぞれ温度とひずみ速度の依存指数である。今回の計算では,m=0.1,A=8300 K-1を使用した。これらの値は,温度とひずみ速度を変化させて実施したいくつかの試験におけるひずみ0.05での応力値を回帰することにより算出した。この式を用いFEM解析中に流動応力の補正を行うが,温度T0,ひずみ速度

熱パラメータを得るために,既存の4巻きコイルを使用して予備実験を実施した。HHR合金を使用した構成Aおよび構成Bの実験を行った。両方の構成で使用した4巻きコイルの写真をFig.1(a)に示す。試験中の温度測定結果をFig.5に破線で示す。Fig.5の(a),(b),(c)は,それぞれ構成A,潤滑剤として雲母シートを使用した構成B(構成B. Mica),潤滑剤としてガラスシートを使用した構成B(構成B. Glass)の温度を示している。Fig.5(a)は,構成Aの制御点の温度は1000°Cであるが,制御点の上下3 mmの位置では温度が20°C以上低下していることを示している。対照的に,HHR合金を使用した構成Bは,雲母,ガラスを使用した場合共に,制御点からの温度差は10°C未満となっている。

Temperature determined through experiments (dashed lines) and through numerical calculations (solid lines): (a) config. A, (b) config. B with mica, and (c) config. B with glass. All configurations used a four-turn coil.

材料の熱パラメータは文献値を使用した。ただし,異なる材料間の熱伝達は実験的に決定する必要があり,計算では材料間に中間層を設け,実験温度を再現できるようにその厚さを最適化することによって,熱伝達を再現した。Table 2に熱パラメータを示す。比熱,電気伝導率,熱伝導率のパラメータは温度依存性があるため,計算では温度依存性を考慮した。Table 2の値は代表値として1000°Cでの値を掲載した。

| Layer | Workpiece | HHR alloy | Tool | Mica | Glass | Intermediate layer |

|---|---|---|---|---|---|---|

| Material | Udimet720Li | Nimowal | Si3N4 | Mica* | Borosilicate glass** | − |

| Density ρ / J kg m−3 | 7934 | 8760 | 3200 | 2100 | 2600 | 4300 |

| Specific heat capacity c / J kg−1 K−1 | 888*** | 565*** | 710 | 880 | 880 | 790 |

| Electric conductivity σ / MS m−1 | 0.649*** | 0.595*** | − | − | − | − |

| Thermal conductivity κ / W m−2 K−1 | 35.910*** | 22.4*** | 29.3 | 1.22 | 1.24 | 0.034 (before compression) |

| 0.102 (during compression) | ||||||

| Heat transfer coefficient H / W m−1 K−1 | 11 | 11 | 11 | 11 | 11 | 11 |

| Thickness d / μm | − | − | − | 200 | 30 | 15 (b/w mica-metal) |

| 3 (b/w glass-metal) | ||||||

| Radiation coefficient E | 0.78 | |||||

*Natural mica: Muscovite KAl2(AlSi3O10)(OH)2

**Φ15 cover glass (MATSUNAMI GLASS IND., LTD.)

***Value at 1000 °C

得られた熱パラメータを使用して得られた計算結果をFig.5に実線で示す。Fig.5から計算結果と実験結果とがよく一致していることが分かる。

3・2 コイル配置の最適設計4巻きコイル,直径15 mm,高さ6 mmのHHR合金を使用して圧下率75%の圧縮試験を実施した。この時試験片が工具の中心に正しくに配置されていない場合,HHR合金からはみ出す結果となり,75%の圧縮試験を実施するにはHHR合金の直径を大きくする必要があることが判明した。HHR合金の直径が大きくなると,4巻きコイルではHHR合金の温度が上がりすぎ,許容温度を超えてしまう可能性がある。そこで,数値計算により最適なコイル配置を設計した。潤滑剤として雲母を使用した場合について,いくつかのコイル配置について計算を実施した。Fig.6に各コイル配置の断面図および,制御点を1000°Cに加熱し400 s保持後の温度分布を示す。4巻きコイルではHHR合金の温度が約1200°Cまで上昇する結果となった。Fig.6に示すように1巻きコイルを使用した場合にHHR合金の温度上昇が最も抑えられる結果となった。

Cross-sectional views of coil arrangements and contours showing the temperature distribution after the arrangements were heated to 1000°C and held for 400 s.

数値シミュレーションを実施し,直径17 mm,高さ5 mmのHHR合金を使用した時の,1巻きコイルの最適な巻き半径を決定した。コイルの断面を5 mm×5 mmの正方形形状とし,コイルの巻き半径を変化させて計算を実施した。

1巻きコイルの巻き半径を変化させた場合の計算結果をFig.7に示す。Fig.7(a)は,コイルの巻き半径を17 mmから29 mmまで変化させたときのHHR合金の表層高さ中央点での最高温度を示している。加熱中(オーバーシュート時)のHHR合金の最高温度,および400 s保持後(加工直前)の温度についてFig.7(a)に示す。試験片の加工直前の最高温度と最低温度,およびそれらの温度差ΔTをFig.7(b)に示す。

Calculation results obtained by varying the winding radius of the single-turn coil: (a) maximum temperature at the surface of the mid-height of the HHR alloys during heating and just before processing and (b) maximum and minimum temperatures of the workpiece and their difference (ΔT) just before processing.

コイル半径Rが大きくなるにつれて,HHR合金の温度も上昇する傾向となった。試験片の温度分布の解析により,巻き半径22 mmの時に,ΔTが最小となった。

3・3 1巻きコイルを用いた試験3・2節で述べたように1巻きコイルを設計し,巻き半径22 mmのコイルを作製し,圧縮試験を行った。

3・3・1 測定温度と解析温度の比較Fig.8に1巻きコイルによる加熱時の温度変化を示す。実験結果を破線で解析結果を実線で示す。Fig.8(a)および 8(b)は,それぞれ構成C. Micaおよび構成C. Glassの結果を示している。これらの図は,解析結果と実験結果がほぼ等しいことを示している。1巻きコイルを使用して得られた実験結果は,温度の非対称性が 4巻きコイルを使用して得られたものと比較して減少することを示している。4巻きコイルの場合,HHR合金とコイルとが非常に近い位置にあるため,HHR合金の中心軸の配置が温度に強く影響するが,1巻きコイルの場合,軸ずれによる温度への影響は比較的小さい結果となった。

Temperature values obtained through experiments (dashed lines) and numerical calculations (solid lines): (a) config. C with mica and (b) config. C with glass. These configurations used a new single-turn coil.

温度の上下非対称性をなくすためには,コイルの上下中心位置を試験片の高さの中心に配置する必要があるが,4巻きコイルの場合コイルの巻き数が多くコイル構造が複雑であるため,最適な位置に配置するのが困難であった。一方,1巻きコイルの場合は,構造が比較的単純であるため位置決めが容易となった。

圧縮時の温度変化をFig.9に示す。左に計算結果,右に実験結果を示す。実験結果は圧縮開始後に加工発熱により制御点の温度が上昇し,コイル電流が低下することを示している。電流が低下すると,コイルに近いHHR合金が最も影響を受け,HHR合金の温度が急激に低下する。実験系全体ではコイル電流の増減と発熱のバランスにより,制御点の温度が変動する。FEM解析中での目標温度を1000°CとしてPID制御を実施したが,実験での温度変動を再現することはできなかった。そこで,実験中に測定した制御点の温度を目標温度として計算することにした。

Numerical calculation and experimental results of temperature during compression (calculation results are on the left; experimental results are on the right): (a), (b) config. A; (c), (d) config. C with mica, and (e), (f) config. C with glass. Proposed configurations used a new single-turn coil.

数値解析結果については,試験片内部の中心点温度も併記した。試験片内部の温度を実験的に測定することは困難であったため,解析結果のみをプロットしている(マゼンタの線)。

構成Aでは実験結果と解析結果が定性的に一致したが,実験での制御点から上下3 mmの温度降下は解析結果よりも大きかった。また解析による試験片内部温度は加工時間の経過とともに低下し最終的に150°C低下した。

構成C. Glass は,実験結果と計算結果は同様の値を示している。測定温度を目標温度として計算したため制御点温度が一致しているのは当然であるが,HHR合金の温度上昇と下降のタイミングについても実験と計算結果で合致している。実験結果では試験片の制御点から上下3 mmの位置で測定値にばらつきがあり,若干の非対称性が見られた。特に,圧縮開始から7秒経過した時点でHHR合金の上下に温度差が生じ,試験片の制御点より3 mm上の点の温度が上昇し,逆に制御点から3 mm下の点で温度が低下する結果となった。しかし,試験片の制御点の上下3 mmの測定温度の平均値は,解析結果とほぼ合致した結果となった。

構成C. Micaの解析結果は,実験値を制御点の目標温度として解析したため制御点の温度は実験値と一致しているが,HHR合金の温度は実験結果とは大きく異なる結果となった。実験では圧縮開始直後は電流がゼロになったが,計算では電流が増加し,それに伴いHHR合金の温度がわずかに上昇した。その結果,HHR合金の温度において開始3 s後に小さなピークが現れた。構成C. Micaにおいて実験ではマイカの断熱性のため試験片の加工発熱が制御点の温度を上昇させたと考えられる。しかし,解析ではマイカの断熱性が不十分で,加工発熱だけでは制御点の温度上昇を再現できなかったと考えられる。解析においては制御点の実測温度を目標温度として解析したため,電流を増加させて制御点の温度を調整し,そのためHHR合金温度の小さなピークが観察されたと考えられる。実際の雲母の断熱性は計算で使用された値よりも高い可能性がある。雲母の断熱性が高いと仮定して計算すると,HHR合金の小さなピークは消えたものの,HHR合金の温度が上昇し計算温度が実験値と一致しない結果となった。解析では,雲母の熱物性は雲母内のすべての場所において等しいと仮定しているが,実際は1枚の雲母内でも場所によって異なっている可能性がある。例えばHHR合金と試験片の間の雲母において試験片と接触していない箇所では,実際は雲母がHHR合金の表面に完全に密着していない可能性があり,そのため断熱が不十分となり実験値と計算値の差が生じている可能性がある。

また,試験片とHHR合金の間の雲母,およびHHR合金と工具の間の雲母は,同じ熱物性を有すると仮定して計算したが,実際には配置場所により物性値が異なっている可能性が考えられる。HHR合金と工具との間の雲母は,圧縮試験後に色などの変化はなかったが,HHR合金と試験片の間の雲母の色は高熱のため銀色に変色していた。したがって,雲母の熱物性は,実際には配置場所によって異なる場合があると考えられる。

構成C. Micaで得られた実験結果は,試験片の制御点の上下3 mmの位置で温度が低下することを示している。しかし,これらの結果は計算では再現できなかった。前述のように,HHR合金と雲母の間の等価熱伝達係数は,計算では一定値として設定したが,実際は雲母の端部がHHR合金と完全に接触していなかったため,断熱が不十分であった可能性がある。解析ではコイル側に近いHHR合金の角部で最高温度となったが,実際の実験では熱が放出されるためにそこまで高温に達していない可能性がある。さらに,熱電対の構造上高周波磁場中での正確な測定値の取得は難しいことが知られており,制御点の上下3 mmのコイルとの相対的な位置関係が変化しているため,測定精度に問題があった可能性も考えられる。

3・3・2 圧縮試験結果圧縮試験後の試験片の上面図と側面図をFig.10に示す。左から,構成A,構成C. Mica,構成C. Glassであり,それぞれについて圧下率は68%,76%,73%であった。すべての構成において75%の圧下率を目標としたが,構成Aでは68%の圧下率となった。この原因としては,試験片端部の温度が低下したため荷重が増加し装置のたわみが増加し試験片の圧下が不十分となったためであると考えられる。

Top and side views of the workpiece after compression: (a) config. A (68% reduction), (b) config. C with mica (76% reduction), and (c) config. C with glass (73% reduction).

構成Aの側面写真では樽型の変形が観察される。構成C. Micaにおいても,側面の曲率が大きく樽型の形状が観察される。これとは対照的に,構成C. Glassは側面の曲率は小さく樽型の形状を示していない。上面図においてΦの違いを示している。Φは変形前の円柱の底面であった円が変形後に広がった直径を示している。構成C. Glassは円柱の上下面に彫られた溝が全面に広がっている。構成C. Micaの場合,円柱の接触面はそれほど広がらずΦは約11 mmであった。数値解析によりΦの値から摩擦係数を推定した。その結果,雲母を使用した構成Aおよび構成C. Micaではµ=0.18,ガラスシートを使用した構成C. Glassではµ=0.02の値が得られた。

荷重の測定結果をFig.11(a)に破線で示す。今回提案した構成Cの荷重は従来構成Aよりも低い結果となった。構成C. Micaと構成C. Glassは,同程度の荷重を示した。ただし,構成C. Micaは圧下率が大きな領域では荷重が増加する結果となった。圧縮時の荷重は温度変動に対応して変動したと考えられる。圧縮開始直後は加工発熱とHHR合金からの伝熱により制御点の温度が上昇し,PID制御によりコイル電流が減少するため,その後温度が低下する。制御点の温度が目標温度を下回るとPID制御により電流が増加し,温度が上昇する。荷重は温度上昇により低下し,温度低下により上昇したといえる。実験で得られた温度と荷重データを比較することにより,温度と荷重の変化のタイミングが一致していることを確認した。

Experimental results (dashed lines) and numerical calculation results (solid lines): (a) the load results and (b) flow stress obtained by experiments and calculations (inverse analysis).

流動応力の測定結果をFig.11(b)に示す。破線は実験荷重から単純に求めた応力であり,試験片が円柱形状を維持したまま変形すると仮定して計算した値である。実線は逆解析により得られた流動応力値を示している。解析には3・3・2節において算出した摩擦係数を用いた。Table 3の上部3行に逆解析によって得られた独立パラメータを示した。3つの構成において試験片はすべて同じ材料を用いているため,逆解析により得られた流動応力は,FEM解析が実験を正しく反映したならば,一致するはずである。

| F1 | εo | n | εc | εmax | |

|---|---|---|---|---|---|

| conventional | 546.1 | 0.3196 | 0.2030 | 0.0303 | 0.191 |

| glass | 165.7 | 2.159 | 1.209 | –0.202 | 0.270 |

| mica* | 166.5 | 2.306 | 1.089 | –0.308 | 0.368 |

| mica** | 165.7 | 2.205 | 1.183 | –0.272 | 0.265 |

*before improvement of friction coefficient

**after improvement of friction coefficient

構成Aでは,温度分布が大きく,試験片の端部で大幅に温度が低下することが観察され,解析における流動応力の補正は不十分であったと考えられる。構成C. Micaと構成C. Glassは両者とも温度分布は小さかったにも係わらず異なる結果となった。構成C. Glassではひずみが増加するにつれて応力が低下したが,構成C. Micaは構成C. Glassに比べて加工軟化が小さい結果となった。

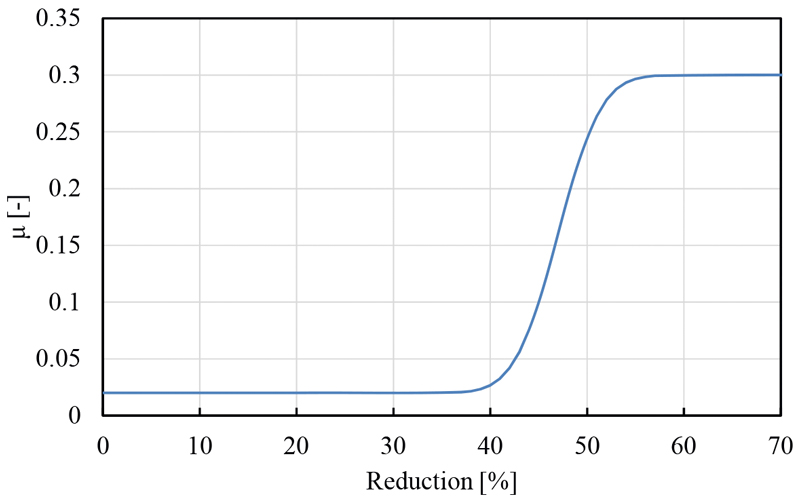

Fig.12に60%圧縮した試験片の外観を示す。構成C. Micaと構成C. Glassは,どちらも樽型形状を示していない。76%圧縮時(Fig.10)の構成C. Micaの写真では,変形前の円柱の底面の直径Φが,構成C. GlassのΦと比較して拡大していなかった。60%圧縮時には,構成C. Micaと構成C. Glassの形状はほぼ同じであった。構成C. Micaでは,元の円柱の接触境界が接触面全体の1 mm内側にあった。Φの変化と圧縮中の荷重の変化を同時に表現するために,摩擦係数について検討を行った。圧縮初期には雲母とガラスの摩擦係数は同程度であるが圧縮中に急激に増加すると推測した。圧縮中に摩擦係数が増加することが報告されており23–26),いくつかの研究では摩擦係数が指数関数で近似されている24–26)。しかし,圧縮途中から摩擦係数が急激に変化するような場合に指数関数を適用すると,より高次の指数関数が必要となりひずみが大きくなるにつれ摩擦係数は無限大となる。観察された現象を場合分けせずに単一の式で表すために式(4)を提案した。式(4)を用いて逆解析を実施した。

| (4) |

Top and side views of the workpiece after 60% compression: (a) config. A, (b) config. C with mica, and (c) config. C with glass. (Online version in color.)

ここで,x[%]は圧下率,xmid[%]は摩擦係数が変化する圧下率の中間値,µiniは初期摩擦係数,µfinは最終摩擦係数,tは傾きに関する値である。Fig.13に雲母の圧下率に対する想定摩擦係数を示す。µini=0.02,µfin=0.3,xmid[%]=47,t=5を用いた。

Assumed friction coefficient for config. C with mica with respect to reduction. The friction coefficient changed from 0.02 to 0.3. (Online version in color.)

逆解析によって得られた流動応力の結果をFig.14(b)に示す。構成C. Micaの流動応力は,構成C. Glassの流動応力とほぼ一致した。修正摩擦モデルを実装した逆解析により得られた独立パラメータをTable 3の最下段に示す。逆解析後の荷重をFig.14(a)に実線で示す。摩擦係数として式(4)を使用して計算した荷重は,Fig.11(a)に示したµ=0.18で一定値であると仮定して解析された荷重よりも実験荷重(破線)に近くなり両者はほぼ一致した。構成C. Micaにおいて圧縮中に摩擦係数が変化すると仮定し,逆解析によって得られた流動応力は,より真値を表現していると言える。

Inverse analysis results for the proposed configuration after introducing a friction coefficient modification for config. C with mica: results of the (a) load and (b) flow stress obtained by experiments and numerical calculations (inverse analysis).

68%圧縮時の温度分布の解析結果をFig.15に示す。Fig.15(a)~(c)は,同じ温度範囲のコンター図を示しており,今回提案した構成では従来構成と比較して温度分布幅が非常に狭いことが分かる。Fig.15(d)と15(e)は,詳細な検討のために提案構成(構成C)の温度範囲を17°Cに設定した。Fig.9(c),(e)に計算での試験片内部温度をマゼンタで示したが,構成C. Micaの内部温度は圧縮後に低下していなかったが,構成C. Glassではわずかに低下していた。Fig.15(e)から,構成C. Glassの内部温度がわずかに低下したことが分かる。

Temperature distribution at 68% compression: (a) config. A; (b), (d) config. C with mica; (c), (e) config. C with glass; (a)–(c) temperature range 814°C–1003°C and (d), (e) temperature range 986°C–1003°C.

Fig.16に68%圧縮時の相当ひずみ分布を示す。従来構成Aではひずみ分布は大きいことが分かる。構成C. Micaで得られた結果は,急激な摩擦係数の上昇によりせん断変形がおこり局所的にひずみが増加している領域がある。構成C. Glassでは試験片は均一に変形しておりひずみ分布は小さい。

Strain distribution at 68% compression: (a) config. A, (b) config. C with mica, and (c) config. C with glass.

解析により求めた相当ひずみ速度をFig.17に示す。相当ひずみ速度は体積平均値で表し,高低線で標準偏差の範囲を示した。図中の黒線は単軸圧縮試験で求めた実験値を示す。Fig.17(a)の構成Aに示すように,実験での軸方向ひずみ速度は圧下率が50%を超えると減少した。圧下率が30%を超えると相当ひずみ速度の計算値が単軸実験での値より低くなった。構成Aにおいて相当ひずみ速度が目標値より大きく低下していることがわかった。Fig.17(b)の構成C. Micaの場合,変形時の摩擦係数の増加が反映されている。圧下率が50%を超えると相当ひずみ速度の平均値がわずかに増加し,その分布は大幅に増加した。圧縮の初期段階では,試験片は低摩擦で均一に変形するが,急激に摩擦が大きくなり接触面が拡大できずに,圧下率が45%を超えるとフォールディングが発生した。この結果は,Fig.16(b)において高ひずみ領域が発生した現象を示している。Fig.17(b)の構成C. Glassでは相当ひずみ速度はほぼ一定であり,試験片全体のひずみ速度は単軸圧縮試験と一致しており,均一に変形したことがわかる。

Equivalent strain rate obtained by calculation with reduction: (a) config. A and (b) config. C with mica (red) and config. C with glass (blue). Black lines indicate the strain rate during the uniaxial compression test in the experiments.

本研究では,試験片の上下に高耐熱合金を配置することにより,セラミック工具への熱の移動を防ぎ,均一な温度で実験を行うことに成功した。高圧縮の試験を実現するために新しいコイル形状を設計し,そのコイルを使用して圧縮試験を実施した。設計には,圧縮試験を再現できる変形-温度-磁場連成FEM解析を用いた。

以下の結果が得られた。

(1)ガラスシートを潤滑剤として使用することにより,摩擦が大幅に減少し,均一な変形が可能となった。従って逆解析により得られた流動応力は,非常に信頼積が高いものとなった。

(2)雲母を使用した提案構成の場合,圧縮試験後の試験片の形状から,変形中に摩擦係数が急激に増加することが予測された。実験により得られた試験片の形状と,計算により得られた試験片の形状が一致するように,摩擦係数を推測し摩擦係数が0.02から0.3に変化するモデルを提案した。提案モデルを用いて逆解析を実施した結果,雲母を用いた提案構成の流動応力はガラスシートを用いた流動応力とほぼ一致した。

(3)逆解析により得られた従来構成の流動応力は,今回提案された構成での結果と異なるが,概算値としてはそれほど大きな差はない。従って,従来の構成を使用しても,逆解析によりおおよその流動応力を得ることが可能である。

この研究の一部は総合科学技術・イノベーション会議のSIP(戦略的イノベーション促進プログラム)「革新的プロセスを用いた航空機用耐熱材料創製技術開発」(管理法人:JST)の支援を受け実施したものである。実験材料はプロジェクトの共通材料として,SIPからの提供を受けた。また,実験を担当した東京電機大学卒業生の相田友輝氏,曽我龍煕氏に感謝の意を表す。