2022 Volume 108 Issue 6 Pages 370-382

2022 Volume 108 Issue 6 Pages 370-382

Two kinds of ferrite were produced due to slow cooling after intercritical annealing, one being intercritically-annealed ferrite (αa phase), and the other transformed ferrite (αc phase). The effects of distributions of the αa and αc phases on the mechanical properties of a Fe–0.17C–1.5Si–1.7Mn dual-phase steel were examined experimentally at room temperature. Two types of intercritical annealing (IA) were conducted to control the distribution. The IA temperature and time are Ta = 800°C (1073 K) and ta = 0.5 h (1.8 ks), respectively, for the first type, and Ta = 740°C (1013 K) and ta = 4 h (14.4 ks), respectively, for the second one. For both types of IA, the steel was slowly cooled to 400°C (673 K) at a cooling rate of 10°C/s, followed by water quenching. While the total volume fraction fα of the αa and αc phases is close to 0.68–0.69 for both Ta = 800 and 740°C (1073 and 1013 K), the combination of the volume fraction of each α phase is different for Ta = 800 and 740°C (1073 and 1013 K). The volume fraction fαa of the αa phase and fαc of the αc phase is 0.33 and 0.36 for Ta = 800°C (1073 K), respectively, and 0.68 and 0 for Ta = 740°C (1013 K), respectively. The ultimate tensile strength su is about 970 MPa for fα = 0.68–0.69 independent of combination of fαa and fαc values. Thus, the effect of the α phase on su is close to each other between the αa and αc phases. In contrast, both the uniform strain eu and the local strain el increase with increasing volume fraction fαc of the αc phase. Such increase in eu is attributed to larger values of the strain hardening rate dσ/dε in the large strain region. Misfit strain stored at the boundary between the αa and αc phases causes to the larger values of dσ/dε. On the other hand, suppression of void formation deduces the increase in el. Acceleration of dynamic recovery of the α phase adjacent to martensite (M phase) and decrease in the hardness of the M phase adjacent to the α phase due to formation of the αc phase can suppress void formation. Consequently, formation of the αc phase contributes to improvement of the mechanical properties of the dual-phase steel.

自動車の衝突安全性向上とCO2排出量削減の両立を目的に高強度鋼板の適用が進められてきている。しかし,一般に鋼板の高強度化により伸びが低下し,プレス成形性の低下を招くことが問題となる。このような問題に対して,DP(Dual Phase)鋼板や低合金TRIP(Transformation Induced Plasticity)鋼板に代表される複合組織鋼板は,高強度で優れた延性を示すことから自動車への適用が多く進められている。DP鋼板や低合金TRIP鋼板の成形性は,フェライト,マルテンサイトおよび残留オーステナイトなどの構成相の体積率や形態の観点から,これまでに様々な報告がなされている1–8)。これらの相の中でフェライトは軟質で延性が高く,成形性向上への寄与が大きい。通常,冷延複合組織型高強度鋼板は冷間圧延後の連続焼鈍工程において,二相域焼鈍およびその後の制御冷却により製造される。上記の連続焼鈍工程において,二相域焼鈍時に生成する焼鈍フェライトと,冷却時にオーステナイトからの変態により生成する変態フェライトの2種類のフェライトが生成し,変態フェライトの生成がDP鋼板や低合金TRIP鋼板の延性向上に有効であることが報告されている9–11)。しかし,焼鈍フェライトと変態フェライトを組織的に分離することが困難なことから,そのメカニズムは明らかとなっていない。

近年,Nakagaitoら12)により,0.17 mass% C–1.5 mass% Si–1.7 mass% Mnの組成を有するDP鋼板を用いた二相域焼鈍時およびその後の緩冷却時の組織変化について,新たに開発された高精度FE-EPMA(Field Emission Electron Probe Microanalysis)技術13,14)を用いた研究が行われている。高精度FE-EPMA技術により,置換型溶質元素であるMnやSiだけでなく,侵入型溶質元素であるCについても非常に高い分析精度での2次元マッピングが可能となる。ここで,C濃度は焼鈍フェライトと変態フェライトでほぼ同等なのに対して,Mn濃度は焼鈍フェライトよりも変態フェライトの方が高く,Si濃度は焼鈍フェライトよりも変態フェライトの方が低くなる。このような焼鈍フェライトと変態フェライトの組成の違いは,二相域焼鈍時のオーステナイトの生成およびその後の緩冷却時のフェライト変態に伴う溶質元素の分配により生じる。このように,高精度FE-EPMA分析により得られたC,MnおよびSiの分布状態をもとに,変態フェライトと焼鈍フェライトを分離し,その分布状態を二次元的に可視化することが可能となる。

本研究では,0.17 mass% C–1.5 mass% Si–1.7 mass% Mnの組成の鋼を用いて,DP鋼板の機械的特性に及ぼす焼鈍フェライトと変態フェライトの影響について実験的に調査を行った。DP鋼板は,800°C(1073 K)で1.8 ksと740°C(1013 K)で14.4 ksの各条件で二相域焼鈍を行った後,10°C/sの冷却速度で緩冷却を行い,冷却中の種々の温度から水焼入れを行ったものを用いた。得られたDP鋼板を用いて,引張試験およびナノ硬度測定により機械的特性を調査した。さらに,高精度FE-EMPA分析に行うことで,焼鈍フェライトと変態フェライトの分布がDP鋼板の機械的特性に及ぼす影響について考察を行った。

供試鋼としてTable 1に示す組成の鋼を用いた。なお,表中にはThermo-Calcを用いてオルソ平衡で計算したAe1点およびAe3点も合わせて示す。Ae1点はセメンタイトが完全に固溶する温度,すなわちフェライトおよびオーステナイトの二相領域と,フェライト,オーステナイトおよびセメンタイトの三相領域の境界温度とした。供試鋼には真空溶解炉で溶製した50 kgの鋼塊を用い,粗圧延にて厚さ27 mmのスラブとした後,加熱温度1250°C(1523 K),仕上げ圧延温度900°C(1173 K)で熱間圧延を施し,600°C(873 K)で1 h保持する巻取り相当の熱処理を行い,板厚4.0 mmの熱延板を作製した。得られた熱延板の表裏面を板厚3.2 mmまで研削した後,板厚1.2 mmまで冷間圧延を行い,次いで塩浴炉を用いてFig.1に示す熱処理を施した。焼鈍条件は,焼鈍温度(Ta)および焼鈍時間(ta)について,Ta=800°C(1073 K),ta=1.8 ksとTa=740°C(1013 K),ta=14.4 ksの2水準とし,その後,10°C/sの冷却速度で各水焼入れ開始温度(Tq)まで緩冷却を行い,Tqから水焼入れを行った。水焼入れ開始温度はTaから400°C(673 K)までの範囲の種々の温度とした。

| Chemical composition (mass%) | Ae1 | Ae3 | |||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Al | ||

| 0.17 | 1.5 | 1.7 | 0.010 | 0.001 | 0.03 | 708°C (981 K) |

857°C (1130 K) |

Schematic diagram of heat treatment patterns.

引張試験は,圧延方向を引張方向としたJIS5号型(標点間距離: 50 mm,平行部幅: 25 mm)の引張試験片を用い,インストロン型の引張試験機により,室温において引張速度10 mm/minで行った。さらに,引張変形を加えた試料について,KLC社製iMicroナノインデンターを用いた室温での硬さ試験も行った。板厚方向に平行な板厚断面(上下が板厚方向)をアルミナおよびコロイダルシリカにより研磨した試料を用いて,最大荷重は250 μNとし,15 μm×15 μmの測定領域について900点測定を行った。

断面組織観察は,圧延方向に平行な板厚断面(上下方向が板厚方向)をアルミナで仕上げ研磨を行った後,ナイタール(1%硝酸+エタノール)で腐食した試料を用いて,SEMにより行った。SEM像を用いた画像解析により,残留オーステナイトを除く各相の体積率を求めた。残留オーステナイトの体積率は,CoKα線を線源としたX線回折法により,(200)α,(211)α,(220)α,(200)γ,(220)γ,(311)γの回折積分強度比から求めた。X線回折には,板厚1.0 mmまで片面研削を行った後,シュウ酸による化学研磨で研削面を100 μm取り除いた試料を用いた。

高精度FE-EPMA技術13,14)により,各試料のC,MnおよびSi濃度の二次元定量面分析を行った。観察面はSEM観察と同様に,圧延方向に平行な板厚断面(上下方向が板厚方向)とした。Cの定量面分析は,測定時に試料表面に蓄積する炭素汚れ,すなわちカーボンコンタミネーションを避けることを目的に,MnおよびSiの測定に先行して行った。Cの分析における加速電圧および照射電流は,それぞれ7 kVおよび5 nAとし,MnとSiの分析では,十分なS/N比を確保するため9 kVおよび10 nAとした。Cの定量は,0.089–0.680 mass% CのFe–C合金標準試料を用いた検量線法により行い,MnおよびSi濃度の定量はZAF法15)により行った。また,電子線後方散乱回折(EBSD: Electron Back Scattered Diffraction)法により,各相の結晶方位解析も行った。測定は加速電圧20 kV,測定間隔は50 nmとした。

Ta=800°C(1073 K),ta=1.8 ksおよびTa=740°C(1013 K),ta=14.4 ksの各条件で焼鈍した後,10°C/sの緩冷却時に水焼入れを行った際の水焼入れ温度Tqとフェライト体積率との関係をFig.2に示す。Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件においてTq=800°C(1073 K)ではフェライトの体積率は0.33で,Tqが800°C(1073 K)から400°C(673 K)に低下することで,フェライトの体積率は0.33から0.69に増加する。Fig.2の全ての条件において組織はフェライトとマルテンサイトからなる。このような水焼入れ後のマルテンサイトは水焼入れ前のオーステナイトに相当し,Tqの低下に伴うフェライトの体積率の増加は,オーステナイトの一部がフェライトに変態することに起因する。以後,二相域焼鈍時に生成するフェライトを焼鈍フェライトとし,緩冷却時に生成するフェライトを変態フェライトとする。Fig.2(a)に示すように,Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件において,Tqが800°C(1073 K)から400°C(673 K)に低下することで変態フェライトの体積率は0から0.36に増加する。一方,Fig.2(b)より,Ta=740°C(1013 K),ta=14.4 ksの焼鈍条件ではフェライトの体積率はTqによらず0.68とほぼ一定となる。これは,緩冷却時にフェライト変態が生じず,変態フェライトが生成しないことを意味する。このようなフェライト変態の顕著な遅延は,二相域焼鈍時のMnの分配に伴うオーステナイト中のMn濃度の増加により説明される12)。

The volume fraction fα of the α phase versus the quenching temperature Tq under the intercritical annealing conditions of (a) Ta = 800°C (1073 K) and ta = 0.5 h (1.8 ks) and (b) Ta = 740°C (1013 K) and ta = 4 h (14.4 ks).

水焼入れ時の冷却速度が非常に速いことから,水焼入れ時にはフェライト変態はほとんど生じず,Tq=Taの条件におけるフェライト体積率は焼鈍フェライトの体積率とほぼ等しくなる。そして,Tq<Taの条件におけるフェライト体積率の増加は変態フェライトの体積率の増加に相当する。以上のことから,Fig.2(a)および2(b)において焼鈍フェライトの体積率はそれぞれ0.33および0.68となる。一方,Fig.2(a)では水焼入れ温度の低下に伴い変態フェライトが0から0.36に増加するのに対して,Fig.2(b)では全ての条件において変態フェライトはほぼ0となる。このように,Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件では焼鈍フェライトと変態フェライトが混在した組織となるのに対して,Ta=740°C(1013 K),ta=14.4 ksの焼鈍条件では,フェライトは焼鈍フェライトのみとなる。

3・2 引張特性Ta=800°C(1073 K),ta=1.8 ksとTa=740°C(1013 K),ta=14.4 ksの各条件で焼鈍した後,10°C/sの緩冷却を行い,Tq=400°C(673 K)から水焼入れを行った試料に対して引張試験を行った。以後,前者および後者の焼鈍条件で得られた試料を,それぞれ試料Aおよび試料Bとする。試料Aおよび試料Bの公称応力(s),公称ひずみ(e)線図を,Fig.3に示す。いずれも連続的な降伏を示し,降伏点は認められない。従って,ここでは0.2%耐力を降伏応力(sy)とする。さらに,公称応力の最大値を引張強度(su)とし,全伸び(et)は引張試験後の破断サンプルの標点間距離から付合せ伸びとして求めた。一方,公称応力が最大となり,ネッキングが開始するまでの伸びを均一伸び(eu)とし,ネッキング開始から破断までの伸びをetとeuの差から求め,それを局部伸び(el)とした。ここで,試料Aにおいてsy=460 MPa,su=969 MPa,試料Bにおいてsy=488 MPa,su=975 MPaであり,試料Aおよび試料Bはsy,suがともに近い値となっている。それに対して,試料Aにおいてet=0.217,eu=0.139,el=0.078,試料Bにおいてet=0.158,eu=0.105,el=0.053であり,et,eu,elの全てにおいて試料Bよりも試料Aの方が高い。Table 2およびTable 3に,各試料の組織構成および機械的特性をまとめて示す。試料Aと試料Bは強度がほぼ同等で,試料Aの方が伸びが高い。

The nominal stress s versus the nominal strain e at room temperature for Specimens A and B shown as black and gray curves, respectively.

| Specimen | Volume fraction | Mean grain size | ||||

|---|---|---|---|---|---|---|

| αa

phase, fαa |

αc

phase, fαc |

M

phase, fM |

γr

phase, fγr |

α

phase, dα (mm) |

M

phase, dM (mm) |

|

| A | 0.33 | 0.36 | 0.29 | 0.02 | 4.6 | 3.1 |

| B | 0.68 | 0 | 0.30 | 0.02 | 5.0 | 4.2 |

| Specimen | sy / MPa | su / MPa | et | eu | el |

|---|---|---|---|---|---|

| A | 460 | 969 | 0.217 | 0.139 | 0.078 |

| B | 488 | 975 | 0.158 | 0.105 | 0.053 |

焼鈍条件がTa=800°C(1073 K),ta=1.8 ksとTa=740°C(1013 K),ta=14.4 ksのそれぞれにおいて,緩冷却時の水焼入れ温度Tqを変化させたときの,フェライト体積率とsuおよびetとの関係を,Fig.4(a)および4(b)に示す。ここで,横軸の上側はマルテンサイト体積率を示している。水焼入れ前の組織はフェライトとオーステナイトの二相組織で,水焼入れによりオーステナイトはほぼ全てマルテンサイトに変態するため,フェライトとマルテンサイトの体積率の合計はほぼ1となる。水焼入れ前のオーステナイトは水焼入れ後に一部残留オーステナイトとして残るが,Table 2に示すようにその体積率は0.02と非常に低いことから,フェライトとマルテンサイトの体積率の合計を1として扱った。Fig.4(a)において,Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件では,フェライト体積率fα=0.33, 0.35, 0.60, 0.65, 0.69でそれぞれsu=1227, 1046, 984, 969 MPaであるのに対して,Ta=740°C(1013 K),ta=14.4 ksの焼鈍条件では,fαは約0.68でほとんど変化せず,suは1000 MPaでほぼ一定となる。Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件では,fαの低下に伴いsuは低下し,Ta=740°C(1013 K),ta=14.4 ksの焼鈍条件に近いfα=0.69のとき,両焼鈍条件でsuはほぼ同等となる。一方,全伸びについて,Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件では,fα=0.33, 0.35, 0.60, 0.65, 0.69でそれぞれet=0.11, 0.13, 0.18, 0.20, 0.22となり,fαの増加に伴いetが上昇する。これは,マルテンサイトの方がフェライトより強度が高いのに対して,逆に延性はフェライトの方が高いためである。しかし,Fig.4(b)に示すように,Ta=740°C(1013 K),ta=14.4 ksの焼鈍条件ではfα=0.68でetは約0.15となり,Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件でfαがほぼ同等の0.69におけるet=0.22よりも大幅に低くなる。フェライトやマルテンサイトの結晶粒径や分散状態が,DP鋼板の引張特性に影響を及ぼすことが報告されている16,17)。本研究において,試料Bのフェライトおよびマルテンサイトの結晶粒径が試料Aに対して粗大となっているが,過去に結晶粒径の影響を調査した報告に対してその差異は小さく,機械的特性への影響も小さいと考えられる。一方,Fig.2より,Tq=400°C(673 K)の試料Aと試料Bで,フェライト体積率は0.68–0.69でほぼ同等なのに対して,変態フェライトの体積率は試料Aが0.36で試料Bでは0と大きく異なることが分かる。このことから,suに対する焼鈍フェライトと変態フェライトの影響はほぼ同等だが,変態フェライトの方が焼鈍フェライトよりもetの向上に有効に働く可能性が考えられる。

Dependencies of tensile properties on the volume fraction fα of the α phase: (a) ultimate tensile strength su, and (b) total strain et.

真応力(σ)および真ひずみ(ε)は,公称応力(s)および公称ひずみ(e)より下記式を用いて求められる18)。

| (1) |

| (2) |

式(1)と式(2)より,公称応力–公称ひずみ(s–e)線図から真応力–真ひずみ(σ–ε)線図が求められる。σはεの関数として下記式のように表される19)。

| (3) |

ここで,σ0,kおよびnは材料毎に決まる定数で,nは加工硬化指数と呼ばれる。σとnは無次元であることから,kはσやσ0と同次元となる。均一変形の限界はネッキングの開始に相当し,ネッキングにより試料の局所的な変形や断面積の減少が進み破断に至る。ネッキングは下記式に示す塑性不安定の発現条件において生じる20)。

| (4) |

dσ/dεはσ–ε線図の傾きとなり,一般に加工硬化率と呼ばれる。式(3)のσとεの関係から加工硬化率は下記式のようになる。

| (5) |

Fig.5に試料Aおよび試料Bにおけるdσ/dεのεに対する変化を示す。εが0.02を超える範囲において加工硬化率は試料Bより試料Aの方が高い。試料Aおよび試料Bのσ–ε線図も,Fig.5に合わせて示す。dσ/dεとσが交差するεは試料Aでは0.13で,試料Bでは0.10となる。dσ/dεとσが交差する点は塑性不安定の発現によるネッキングの開始を意味する。以上のことから,試料Aにおける高い加工硬化率が均一伸びの向上に寄与すると言える。

Dependencies of σ and dσ/dε on ε for Specimens A and B shown as black and gray curves, respectively.

熱処理を施した試料の板厚方向に平行な断面に対して,各試料900点のナノ硬度測定を行った。ナノ硬度測定の圧痕のサイズは,フェライトで0.045から0.060 μm2,マルテンサイトで0.025から0.040 μm2であり,約5 μmのフェライトの平均粒径および約3–4 μmのマルテンサイトの平均粒径に対して,測定精度の点で十分小さいと言える。ナノ硬度(HNI)は3から14 GPaの範囲で分布し,Hiを下記式より計算した。

| (6) |

ΔHは下記のように定義される。

| (7) |

ここで,Hmin=3,Hmax=14 GPaでN=30とした。式(6)および式(7)より下記式のようになる。

| (8) |

| (9) |

さらに,各硬度の存在頻度Qiを下記式のように定義する。

| (10) |

ここで,M=900でMiはHi≦HNI≦Hi+1となる測定点の数である。各条件で熱処理を行った試料のQiの分布をFig.6に示す。Fig.6(a)は,Ta=800°C(1073 K),ta=1.8 ksの焼鈍条件におけるTq=800°C(1073 K)および400°C(673 K)の結果であり,Fig.6(b)は,Ta=740°C(1013 K),ta=14.4 ksの焼鈍条件におけるTq=740°C(1013 K)および400°C(673 K)の結果である。Fig.6(a)において,Tq=800°C(1073 K)ではQiはHNI=5.2 GPaおよび8.5 GPaでピークを示す。HNI=5.2 GPaおよび8.5 GPaのピークは,それぞれ焼鈍フェライトおよびマルテンサイトに相当する。一方,Fig.6(a)のTq=400°C(673 K)では,QiのピークはHNI=4.8 GPaの一箇所のみとなる。HNI=8.5 GPaのピークの消滅は,緩冷却時のオーステナイトからの変態フェライトの生成に伴うマルテンサイトの減少とマルテンサイトのQiのピークの広がりに起因する。マルテンサイトのQiのピークの広がりは,水焼入れ前のオーステナイト中のCおよびMnの濃度分布の拡大によって生じると考えられる。Tq=400°C(673 K)におけるマルテンサイトのナノ硬度の平均値は10.3 GPaで,Tq=800°C(1073 K)よりも高い。このマルテンサイトのナノ硬度の上昇は,緩冷却時のフェライト変態に伴う水焼入れ前のオーステナイトへのCの濃化に起因する。さらに,Fig.6(a)より,変態フェライトは焼鈍フェライトよりも若干軟質であることが分かる。Fig.6(b)のTq=740°C(1013 K)において,QiはHNI=5.2 GPaおよび10.7 GPaでピークを示す。これらのピークはそれぞれ焼鈍フェライトおよびマルテンサイトに相当する。ただし,Fig.6(a)と異なりTq=400°C(673 K)においても二つのピークは変わらずに残る。これは,緩冷却時にオーステナイトからの変態フェライトの生成が生じず,マルテンサイトの体積率やC濃度も変わらないためである。そして,Tq=400°C(673 K)におけるマルテンサイトのナノ硬度の平均値は,Fig.6(a)とFig.6(b)でほぼ同等となる。

The frequency Qi versus the nano-indentation hardness HNI for Tq = 400°C (673 K) and Tq = Ta shown as solid and dashed curves, respectively: (a) Ta = 800°C (1073 K) and ta = 0.5 h (1.8 ks), and (b) Ta = 740°C (1013 K) and ta = 4 h (14.4 ks).

Fig.7(a1)–(a3)に,試料Aにe=0.04, 0.10および0.22のひずみを付与した時のSEM像を示す。e=0.22は破断した試料の破断部近傍の組織である。また,Fig.7(b1)–(b3)およびFig.7(c1)–(c3)に,Fig.7(a1)–(a3)と同一視野でのEBSD解析により求めたIQ(Image Quality)マッピング,および逆極点図方位(IPF: Inverse PoleFigure)マッピングを示す。IQ値は各測定点における菊池パターンの鮮明度を数値化したもので,転位や結晶粒界などの格子欠陥の存在により菊池パターンが不鮮明となると,IQ値が低下する。マルテンサイト中には多量の転位が含まれるのに対して,フェライト中の転位密度は低い。従って,Fig.7(b1)–(b3)において明るいコントラストの箇所がフェライトで,暗い箇所がマルテンサイトになる。引張りひずみの増加に伴い,フェライトのIQ値は徐々に低下し,e=0.01および0.22ではe=0.04に対してフェライトのコントラストが暗くなる。また,Fig.7(c1)–(c3)より,引張りひずみの増加によりフェライト粒内で結晶方位の傾斜も生じることが分かる。

(ai) SEM image, (bi) IQ mapping and (ci) IPF mapping for Specimen A, where i = 1, 2 and 3 correspond to e = 0.04, 0.10 and 0.22 (fractured), respectively.

同様に,試料Bにe=0.04, 0.10および0.16のひずみを付与した時のSEM像,IQマッピングおよびIPFマッピングを,Fig.8(a1)–(a3),(b1)–(b3)および(c1)–(c3)に示す。ここで,e=0.16は破断した試料の破断部近傍の組織である。Fig.7と同様な傾向が認められるが,ひずみの増加に伴うIQマッピングやIPFマッピングの変化は,Fig.7に対してFig.8の方が小さい。

(ai) SEM image, (bi) IQ mapping and (ci) IPF mapping for Specimen B, where i = 1, 2 and 3 correspond to e = 0.04, 0.10 and 0.16 (fractured), respectively.

式(5)の両辺の対数を取ることで,下式が得られる21–24)。

| (11) |

式(11)を用いて,σ–εカーブからlog10(dσ/dε)はlog10(ε)の関数として計算される。試料Aおよび試料Bにおけるlog10(dσ/dε)とlog10(ε)の関係をFig.9に示す。従来の知見10,23)と同様に,試料Aの曲線はステージI–IIIに分けられる。ここでステージI–IIIは,それぞれε=0.001–0.003,ε=0.003–0.02,ε>0.02の範囲となる。ステージIとステージIIIでは上に凸で,ステージIIでは下に凸となっている。3・2項で述べたように,ε>0.02の領域において加工硬化率は試料Bよりも試料Aの方が高い。これは,Fig.9のステージIIIの領域に相当する。ステージIにおいても同様に試料Aの方が加工硬化率が高いのに対して,ステージIIでは加工硬化率が試料Bよりも試料Aの方が低い。Fig.3およびFig.5で示したように,ステージIIIの領域において試料Aは試料Bに対して加工硬化率が高いのに対して,流動応力が若干低くなっている。その結果,試料Aは試料Bよりも均一伸びが高くなる。

Dependencies of log10(dσ/dε) on log10(ε) for Specimens A and B shown as black and gray curves, respectively.

Fig.7およびFig.8のEBSD解析により求めたKAM(Karnel Average Misorientation)マッピングをFig.10に示す。ここでは,マルテンサイトの箇所を除いたフェライトの領域のみを図示し,フェライトの平均KAM値を各マッピングの図中に数値として示している。KAM値は,各測定点とその隣接する全ての測定点間の方位差の平均値として求められる25)。Fig.10より,フェライトの平均KAM値はひずみの増加に伴い増加している。Nakadaら26)は,EBSD解析とデジタル画像相関(DIC: Digital Image Correlation)法を組み合わせた解析技術により,KAM値は組織内のひずみ量と相関があることを明らかにしている。これらより,Fig.10は引張りの公称ひずみの増加により,フェライトのひずみ量が増加していることを示す。e=0.10の同一の公称ひずみの条件において,フェライト粒内におけるKAM値の高い領域が,試料Bよりも試料Aの方が多い傾向を示す。Calcagnottoら27)は,結晶粒内の結晶方位差はGN(Geometrically Necessary)転位の転位密度(ρgnd)と相関があることを報告している。GN転位とは,多結晶や複合組織の金属が塑性変形する際に,結晶粒界や異相界面近傍で変位の連続性を満たすために導入される幾何学的に必要な転位のことである。このことより,フェライト粒内のρgndは試料Aの方が試料Bよりも高いと言える。3・1項で述べたように,試料Aのフェライトは,焼鈍フェライトと変態フェライトから構成されているのに対して,試料Bのフェライトは,焼鈍フェライトのみとなっている。このことから,ρgndの増加に対して,変態フェライトの生成が寄与している可能性が考えられる。そして,試料Aにおけるフェライト中のρgndの増加が,Fig.9に示したステージIIIの領域における,試料Aの高い加工硬化率に繋がると考えられる。

KAM mapping and mean KAM value for (ai) Specimen A and (bi) Specimen B, where (ai) i = 1, 2 and 3 correspond to e = 0.04, 0.10 and 0.22 (fractured), respectively, and (bi) i = 1, 2 and 3 correspond to e = 0.04, 0.10 and 0.16 (fractured), respectively.

Korzekwaら23)は,DP鋼板における塑性変形時の転位構造の発達の様子について,実験的な観察を行っている。彼らの実験では,Fe–0.063 mass% C–1.29 mass% Mn–0.24 mass% Si鋼を用いて810°C(1083 K)で600 s焼鈍した後,60°C/sの平均冷却速度で冷却を行った。得られた試料を用いて室温で引張試験を行い,種々の塑性ひずみにおける転位構造を,透過電子顕微鏡(TEM: Transmission Electron Microscopy)を用いて観察している。その結果,フェライト中の転位密度はマルテンサイト近傍において,その他の領域よりも高くなることが報告されている。このように,DP鋼板における変形時のフェライト中の転位密度は結晶粒内の位置により変わり,不均一になっている。

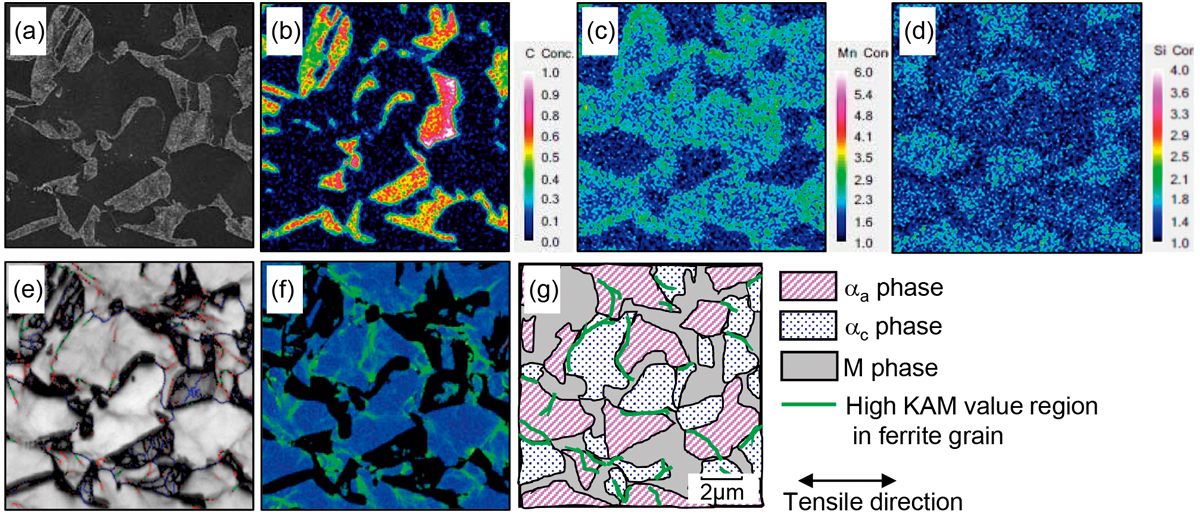

試料Aに,e=0.1の引張りひずみを付与した時のSEM像と,高精度FE-EPMA分析より求めたC,MnおよびSi濃度の二次元マッピングをFig.11(a)–(d)に示す。さらに,同一視野におけるIQおよびKAMマッピングをFig.11(e)および(f)に示す。ここで,SEM観察は高精度FE-EPMA分析の後に同一視野について実施した。SEM像と高精度FE-EPMA分析の組織がわずかに異なっているのは,高精度FE-EPMA分析後,表層をわずかに研磨しているためである。さらに,Fig.11(b)–(d)に示す高精度FE-EPMA分析の結果をもとに,焼鈍フェライト,変態フェライトおよびマルテンサイトの各相を分離し,その二次元マッピングをFig.11(g)に示す。ここで,焼鈍フェライトと変態フェライトは以下の様に判断した。焼鈍フェライトはマルテンサイトよりもCおよびMn濃度が低く,Si濃度は高い。これは,焼鈍フェライトが二相域焼鈍時の逆変態により生成し,溶質元素の分配が生じているためである。一方,変態フェライトはマルテンサイトよりもC濃度が低く,MnおよびSi濃度はマルテンサイトとほぼ同等となる。これは,変態フェライトがオーステナイトからNPLEモード12)での変態により生成するためである。Fig.11(f)においてKAM値が高い領域を,Fig.11(g)に緑で重ねて示す。これより,緑の領域は焼鈍フェライトと変態フェライトの境界付近に存在する傾向が認められる。この境界はフェライトの結晶粒界となっているものだけでなく,焼鈍フェライトと変態フェライトが共存する一つの結晶粒内における境界となっているものも多く存在する。前述のように,焼鈍フェライトに対して変態フェライトの方がMn濃度が高くSi濃度が低い。本研究において,焼鈍フェライトと変態フェライトの境界においてMnおよびSi濃度の不連続な変化が生じ,これが転位の移動の障壁となっている可能性が考えられる。境界は同一の結晶粒内にあることから結晶格子は連続しているが,置換型溶質元素の固溶状態が急激に変化することから,塑性変形時に転位の移動速度が境界において変化する。その結果,異なるすべり面の転位同士の相互作用により不動転位化が生じるなど,境界が後続の転位の移動の障害となり,境界付近において転位の堆積が生じると考えられる。Fig.11(g)に示したように,焼鈍フェライトと変態フェライトの境界にKAM値が高い領域が存在するのは,上記のような要因によると考えられる。

(a) SEM image, 2D mapping of (b) C, (c) Mn and (d) Si, (e) IQ mapping and (f) KAM mapping for Specimen A with e = 0.10. Each phase is depicted in (g).

試料Aおよび試料Bの引張試験後の破断材のSEM像をFig.12に示す。ここで,観察位置は破断部近傍,破断部から0.2 mmおよび5 mmの3箇所とした。各SEM像においてボイドを矢印で示している。Fig.12で示す全ての位置は,破断部から連続的な板厚変化が生じている範囲で,ネッキング領域となっている。Fig.12(b1)–(b3)に示すように,試料Bでは多くのボイドが観察される。ボイドのサイズは,破断部からの距離が0.5 mmおよび5 mmに対して破断部近傍で大きくなっている。Fig.12(a1)–(a3)に示すように,試料Aにおいてもボイドは観察されるが,その数は試料Bよりも少ない。Fig.13に,試料AおよびBにおける破断部からの距離によるボイドの数密度の変化を示す。ボイドの数は,腐食を行っていない試料を用いたSEMの反射電子像観察により求め,その後,腐食を行った後,上記と同一視野の二次電子像観察から,ボイドの生成位置の確認を行った。ボイドの数密度は,各試料の観察視野におけるボイドの数を,観察視野の面積で除して求めた。破断部近傍におけるボイド数密度は,試料Aおよび試料Bでそれぞれ10×103 mm-2および11×103 mm-2である。試料Aにおいて,破断部からの距離が0.5 mmとなるとボイド数密度が5×103 mm-2に減少し,そこから破断部からの距離が5 mmまで増加してもボイド数密度はほとんど変わらない。一方,試料Bでは,破断部からの距離が0 mmから2 mmに増加することで,ボイド数密度は11×103 mm-2から14×103 mm-2に増加し,破断部からの距離が2–5 mmの範囲ではほぼ一定となる。このように,破断部からの距離が2–5 mmの範囲におけるボイド数密度は,試料Bの方が試料Aよりも3倍近く高い。また,試料Bの破断部近傍において,ボイド数密度が減少しボイドのサイズが大きくなることから,試料Bの破断部近傍ではボイドの連結が生じていると考えられる。塑性変形に伴う上記のようなボイドの生成や連結により破断が生じる。試料Bに対して試料Aで高い局部伸びを示すのは,上記のような試料Aにおけるボイドの生成や連結の抑制に起因する。

SEM images of fractured pieces for (ai) Specimen A and (bi) Specimen B. Here, i = 1, 2 and 3 correspond to d = 0, 0.2 and 5 mm, respectively, where d is the distance from fractured surface of specimen. (Online version in color.)

The void number density ρvn versus the distance d from fractured surface for Specimens A and B shown as solid circles and open squares, respectively.

Fig.12と別視野の試料Aおよび試料Bの,破断部近傍におけるSEM像をFig.14(a1)および(b1)に示す。ここで,ボイドの位置を矢印で示している。さらに,Fig.14(a1)および(b1)と同一視野において高精度FE-EPMA分析を実施して求めたC,MnおよびSi濃度の二次元マッピングをFig.14(a2)–(a4),(b2)–(b4)に示す。さらに,Fig.14の結果から求めた,焼鈍フェライト,変態フェライトおよびマルテンサイトの各相とボイドの分布をFig.15に示す。これより,ボイドはフェライトとマルテンサイトとの界面において生成し,特にマルテンサイトがくぼんだ形状の箇所で生じる傾向が認められる。35×35 μm2の観察視野において,隣接するフェライトの種類毎にボイドの個数を整理した結果をTable 4に示す。ここで,αa+αcとしているのは,Fig.15(a)に示す右上のボイドのように,ボイドが焼鈍フェライトと変態フェライトの両方に隣接していることを示す。これより,ほとんどのボイドは,焼鈍フェライトに隣接していることが分かる。これは,焼鈍フェライトしか存在しない試料Bだけでなく,焼鈍フェライトと変態フェライトが同程度存在する試料Aにおいても同じである。塑性変形によりフェライトとマルテンサイトの界面にひずみが集中し,転位が堆積する。このようなひずみが一定の臨界値に達すると,界面剥離によりボイドが成形する。

(a1 and b1) SEM images and (ai and bi) 2D mapping of C, Mn and Si for i = 2, 3, and 4, respectively: at d = 0 mm for (ai) Specimen A, and (bi) Specimen B.

| Specimen | αa | αa + αc | αc |

|---|---|---|---|

| A | 14 | 16 | 2 |

| B | 42 | 0 | 0 |

フェライトとマルテンサイトの界面付近のフェライト中の結晶方位変化は,フラットな界面に対して,くぼみ形状の部分において3倍程度高くなることが,Azumaら28)により報告されている。彼らは,焼戻し処理によるマルテンサイトの軟質化により,マルテンサイトのくぼみ部におけるひずみの集中が抑制され,さらに,ボイド生成の臨界ひずみが高くなることも報告している。このことは,ボイド生成の抑制および局部伸びの向上につながる。上記のような知見に基づくと,フェライトとマルテンサイトの界面付近において,フェライトの動的回復などにより局所的なひずみの集中が抑制されることにより,ボイドの生成が抑制されると考えられる。動的回復は,交差すべりによりバーガースベクトルの異なる転位間の反応により転位セル組織が形成されることで生じる。一方,Si添加によりフェライトの積層欠陥エネルギーが低下し,転位の交差すべりが抑制されることが報告されており29–31),このことから,Si添加によりフェライトの動的回復が抑制される。Fig.11に示したように,Si濃度は変態フェライトに対して焼鈍フェライトの方が高い。このような焼鈍フェライト中のSi量の増加により,フェライトとマルテンサイトの界面付近の焼鈍フェライトの動的回復が抑制され,逆に,変態フェライトの方が動的回復が起こり易く,それがボイドの生成抑制の一因となっている可能性が考えられる。さらに,マルテンサイトとの硬度差が焼鈍フェライトと変態フェライトで異なり,それがボイドの生成に影響している可能性も考えられる。二相域焼鈍時のオーステナイト中のMn濃度は,結晶粒の内部よりも粒界付近の方が高くなることが報告されている12)。二相域焼鈍後の緩冷却時に,オーステナイト粒界から粒内方向に変態フェライトが成長した場合,オーステナイト中のMn濃度は焼鈍フェライトに隣接している箇所に対して,変態フェライトに隣接している箇所の方が低くなると考えられる。Mnは焼入れ性向上元素であることから,変態フェライトに隣接している箇所のマルテンサイトの方が,焼鈍フェライトに隣接しているマルテンサイトよりも軟質となると考えられる。マルテンサイトの硬度低下により,ボイドの生成が抑制されることが報告されており26,32),上記の変態フェライトに隣接するマルテンサイトの硬度低下が,ボイド生成の抑制に寄与すると考えられる。このように,変態フェライトの生成によりボイド生成が抑制される要因として上述のような可能性が考えられ,焼鈍フェライトと変態フェライトの合計の体積率が同等な場合,変態フェライトの体積率の増加は,ボイド生成の抑制および局部伸びの向上に有効であると言える。

Fe–0.17 mass% C–1.5 mass% Si–1.7 mass% Mnの組成を有するDP鋼板において,二相域焼鈍時に生成する焼鈍フェライトとその後の緩冷却時に生成する変態フェライトが鋼板の機械的特性に及ぼす影響を,引張試験およびナノ硬度測定により実験的に調査した。さらに,高精度FE-EPMA技術を用いた鋼板の組織解析を合わせて行うことで,以下の結論を得た。

(1)800°C(1073 K),1.8 ksの二相域焼鈍後の10°C/sでの緩冷却時に,フェライト変態が進行する。一方,740°C(1013 K),14.4 ksの二相域焼鈍では,オーステナイトへのMnの濃化量が高くなることで,緩冷却時のフェライト変態はほとんど生じない。

(2)引張強度は焼鈍フェライトと変態フェライトの合計の体積率により決まるが,フェライトの体積率が一定の場合,変態フェライトの増加により均一伸びおよび局部伸びが上昇する。

(3)上記の均一伸びの上昇は,引張変形時の高ひずみ域での高い加工硬化率に起因する。このような高い加工硬化率は,焼鈍フェライトと変態フェライトの界面におけるMn濃度の不連続な変化に起因した転位の堆積により生じると考えられる。

(4)焼鈍フェライトとマルテンサイトの界面に対して,変態フェライトとマルテンサイトの界面でのボイドの生成は抑制され,変態フェライトの増加に伴い局部伸びが上昇する。これは,焼鈍フェライトと変態フェライトの動的回復の生じ易さや隣接するマルテンサイトの硬さの差異に起因する可能性が示唆された。