2023 Volume 109 Issue 10 Pages 802-811

2023 Volume 109 Issue 10 Pages 802-811

The effect of C content on the formation of V carbide layer on carbon steels by a powder packed method was investigated. The continuous duplex carbide layer consisting of an outer V2C and inner V6C5 and V8C7 layers was formed on Fe-0.7C and Fe-0.3C (in wt.%), but it was discontinuous on Fe-0.1C. Internal carbide precipitates were observed within the matrix in Fe-0.3C and -0.1C. These precipitates in Fe-0.1C were disappeared after long treatment. The inner carbide layers were confirmed to grow inwardly, which suggests that VCl2 gas can penetrate through the carbide layers to the steel substrate.

鉄鋼材料表面に耐摩耗性の向上を目的とした炭化物膜を形成する手法として拡散浸透処理が広く用いられている。この処理では,V, Nb, Ti等を鉄鋼表面から拡散させ,母材中のCと反応させて炭化物皮膜を成膜する。これら炭化物のうちV炭化物は,摺動部品の中でも特に厳しいとされる自動車エンジン内をはじめ,様々な摺動部品の耐摩耗用表面処理膜として活用されている。

Vの拡散浸透処理は,主に塩浴法と粉末パック法に大別される。塩浴法はVを添加した溶融ホウ砂中に,鋼を浸漬させることによりV炭化物を鋼表面に生成する1,2)。例えば塩浴ホウ砂中でV供給源をV2O5,還元剤としてAlを用いてXiaoらが行った実験では以下の反応により鋼中のCとVが反応して,V炭化物膜が形成することが報告されている3)。

| (1) |

またV炭化物の成膜挙動に関して,Fanらは0.3 wt.%以上の炭素を含む高炭素鋼上に形成するVC0.83~0.88の膜厚は,鋼中のC活量に依存することを報告し,以下の計算式を提案した4)。

| (2) |

ここでlは膜厚,εはV炭化物のC/V比率,VmはV炭化物のモル体積,acγはオーステナイト中のC活量,DeffC,TRDは拡散浸透処理時のCの有効拡散係数,tは時間である。この研究では,母材中のCが鋼表面で選択的に塩浴中のV と反応しVC0.83~0.88が生成した後,炭素がVC0.83~0.88中を外方拡散して膜表面で新たな炭化物を生成することにより,炭化物膜は外方成長することが述べられている。

粉末パック法では,金属の供給源となる金属粉末と,焼結防止のためにAl2O3,活性剤としてNH4Clなどを用いた混合粉末中に,鋼を埋没して成膜が行われる。粉末パック法を用いた炭化物膜生成に関しては金属粉末の種類,活性剤の割合,保持時間や温度が,炭化物組成や膜厚に及ぼす影響が検討されている5,6,7,8,9,10)。これらの報告によれば粉末パック法では初期に以下の反応が進行する。

| (3) |

| (4) |

| (5) |

| (6) |

式(6)で示されるように,粉末パック法ではパック材である混合粉末の反応により形成したVCl2と母材のFeが置換して鋼表面にVを供給し,これが鋼中のCと反応してV炭化物を生成する。粉末パック法でも,Vが供給された後の炭化物の形成メカニズムは塩浴法と同じでCの拡散により成膜が進行すると考えられているが,Vがガスとして供給されることから,V炭化物膜の成長メカニズムは異なる可能性がある。しかし,粉末パック法における詳細な成膜メカニズムは報告されていない。

本研究では,炭素量の異なる鋼上への粉末パック法によるV炭化物膜の形成,成長挙動を調査し,その成長メカニズムを明らかにすることを目的とした。

本研究ではFe-0.1C, Fe-0.3CおよびFe-0.7C(in wt.%)合金を用いた。FeおよびCを出発原料としてAr-アーク溶解法でこれらの合金を作製した。溶製したインゴットから試料を厚さ約1 mmで切り出し,表面をSiCペーパー#4000まで研磨後,ダイアモンドペーストを用いて3 µmまで研磨して実験に供した。また,膜の成長方向を明らかにする目的でマーカー実験を行った。0.1 µmのAl2O3研磨材粒子をマーカーとして用い,それらを懸濁させた水溶液を,試料表面に塗布した後,約60°Cで乾燥して実験に供した。

パック粉末はFe-50 wt.%V(太陽鉱工株式会社),焼結防止剤としてAl2O3(純生化学株式会社),活性剤としてNH4Cl(純生化学株式会社)を使用し,それらを重量比18.5:27.8:1.7で混合して用いた。

内径30 mmの円筒形アルミナるつぼ中に充填した粉末中に各試験片を埋没した。それを水平炉反応管中に挿入した後,反応管内を真空引きし,その後Arで置換した。Arを0.1 L/minで流しながら980°Cまで2 hで昇温し,980°Cで1, 5, 9, 16, 25, 49 h保持後,約4 hで室温まで冷却した。処理後のサンプルは流水中およびアセトンにて洗浄後,XRD(Rigaku社製SmartLab ターゲットCu Kα 検出器 Hypix3000)を用いて形成した表面膜の同定を行った。その後,試料は樹脂埋めし,FE-SEMを用いて断面観察,EPMAを用いて各元素の分析を行った。

Fig.1に980°Cにて1, 9, 16, 25, 49 hの拡散処理を行った試料の断面組織を示す。なお,これらの試料中に導入されたAl2O3マーカーを,矢印および点線で囲んで示す。Al2O3マーカーは凝集して分布する傾向が認められた。Fe-0.7CとFe-0.3Cではコントラストの異なる2層から構成される連続的な被膜が形成し,一方,Fe-0.1Cでは1 h後に2層からなる被膜が形成していたが,5 h以上の処理ではそれら被膜中には多数の金属相の形成が認められるようになった。また,Fe-0.3CとFe-0.1Cでは,鋼内部の表面側に針状の内部炭化物が形成しており,Fe-0.3Cでは49 h処理後も内部炭化物は残存していたが,Fe-0.1C中の内部炭化物相は,9 h処理後には極めて薄くなり,さらなる長時間の拡散処理により消失した。また,Fe-0.1Cでは,49 h処理後に鋼の表面側にボイドが表面と平行に連続的に形成していた。

Cross-sectional microstructures of coatings formed on steels after different holding times. (Online version in color.)

Fe-0.7CおよびFe-0.3C表面に連続的に形成した各層は,Fig.2に示すXRD分析の結果およびFig.3に示すEPMAの分析結果から,コントラストの明るい外層がV2C,暗い内層がV8C7あるいは V6C5と同定された。Fe-0.1Cに形成した不連続な外層および内層も,それぞれV2CおよびV8C7と考えられる。これら外層V2Cと内層V8C7あるいはV6C5の界面には,明るいコントラストの金属相がまばらに析出しており,これは拡散処理後の冷却時に析出したFeVと考えられる6,8,11)。なお,後述するように内層V8C7およびV6C5は980°Cの処理中はVC0.88であったと考えられるため,今後はVC0.88と表記する。

X-ray diffraction patterns of vanadium carbide layers formed on (a) Fe-0.7C (b) Fe-0.3C (c) Fe-0.1C after 5 h of treatment.

Cross-sectional microstructures and concentration profiles of each element for (a)Fe-0.7C (b)Fe-0.3C (c)Fe-0.1C after 16 h of treatment. (Online version in color.)

Fig.1の断面組織中で皮膜中に観察される黒いコントラストの粒子状のものはマーカーとして挿入したAl2O3粉末であり,マーカーの下部が鋼の初期表面となる。マーカー面は,Fe-0.7Cでは内層VC0.88中に存在し,Fe-0.3Cでは外層V2Cと内層VC0.88の界面とほぼ一致した。一方,Fe-0.1Cでは,9 hまではほぼ外層/内層界面に一致したが,16 h以降では炭化物層/鋼界面と一致した。以上のマーカーの観察結果から,炭化物層は外方および内方両方に成長しており,その成長速度や成長メカニズムは鋼中の炭素濃度や処理時間で変化していることが明らかとなった。

連続層が形成したFe-0.7C,Fe-0.3C上に形成した外層V2C層の厚さは,母相中の炭素濃度に依存せずほぼ同一であるのに対して,内層VC0.88層の厚さは,鋼中の炭素濃度が低い方が薄くなった。また,Fe-0.7Cでは,内層中のマーカー面よりも内側,すなわち内方に成長した領域中には金属相(明るいコントラスト)が取り込まれていることが分かる。また,内方成長した層の厚さは,9 h以降には処理時間が増加してもほぼ変化しないことから,内層炭化物層の内方成長は,9 h後からは主に外方成長のみで成長したと考えられる。一方,Fe-0.3Cでは,内層のVC0.88層は49 hまで継続して内方へ成長していることがわかる。

3・2 EPMA分析結果16 h処理後の試料のEPMAの結果をFig.3に示す。いずれの鋼上に形成した炭化物層でも,外層中のV濃度は内層中よりも高いことがわかる。また,前述したように外層の厚さはこれら3つの鋼でほぼ同じであるが,内層の厚さは炭素濃度の低下に伴って薄くなることが分かる。また,Fe-0.7Cでは母材中からはバナジウムは殆ど検出されないのに対し,Fe-0.3Cでは内部炭化物と考えられる複数のVピークに加えて母材中に固溶したVが検出された。Fe-0.1CでもFe-0.3Cと同様に母材中からVが検出され,鋼の炭素濃度が低下するに伴って,母材中のVの濃度は約1.1, 2.0, 7.5 at.%と増加した。

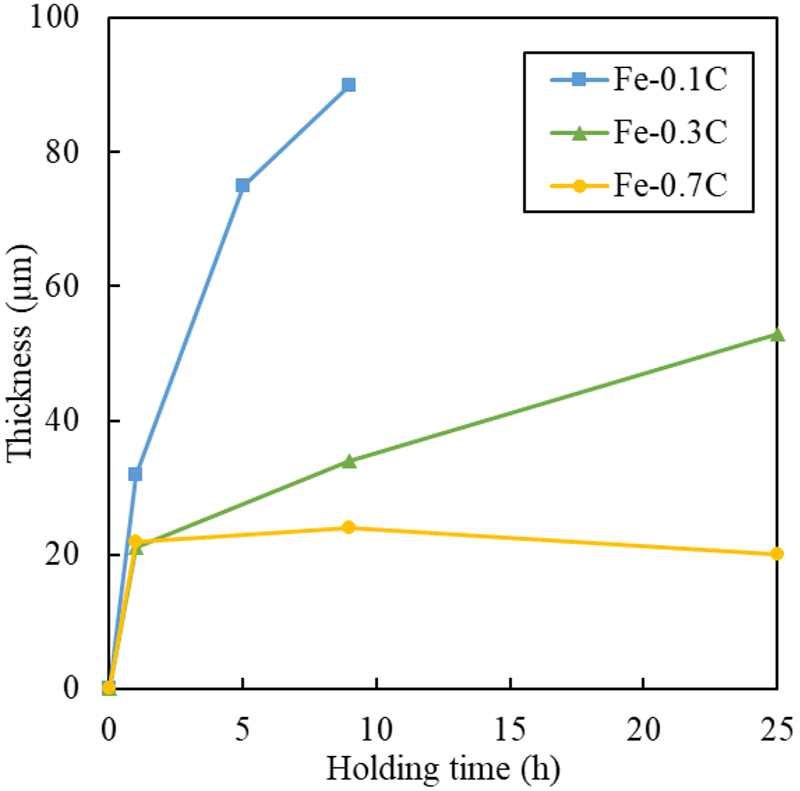

3・3 各層の成長動力学Fig.4はFig.1の断面観察結果から測定した各層の膜厚の時間変化を示す。膜厚はアルミナマーカーが認められた視野で3か所測定し,その平均値とした。なお,Fe-0.7Cでは内層は外方および内方の両方に向かって,Fe-0.3Cでは主に内方に成長していたことから,内層の成長は内層外方成長厚さと内層内方成長厚さに分けて整理した。いずれの鋼上でも形成した外層(V2C)膜は,時間の経過に伴って放物線的に厚くなることがわかる。また,その成長動力学はFe-0.7C, -0.3Cでほぼ同じであった。一方Fe-0.1Cでは,成長速度は1 hまでは,他の合金とほぼ同じであったが,その後はFe-0.7C, -0.3Cと比較して低下し,25 h後の膜厚はFe-0.7C, -0.3Cの約半分となった。一方,内層の成長動力学は複雑な挙動を示した。

The thickness of (a) outer V2C layer, (b) inner VC0.88 layer, (c) outwardly grown inner layer, and (d) inwardly grown inner layer. (Online version in color.)

内層厚さは,いずれの鋼でも処理時間の1 hまでに急激に増加し,その後は緩やかに成長した。なお,膜厚が初期1 hまでに急激に増加したのは,980°Cまでの昇温時の成長を含んでいると考えられる。内層の厚さはFe-0.1Cでは9 h後までは増加するが,その後は逆に減少した。25 h後の内層VC0.88は炭素量の多い方が厚くなった。

Fe-0.7Cの内層の外方成長厚さは1 h後に大きく増加した後は,放物線的にゆるやかに成長しているが,Fe-0.3Cでは外方へは全く成長していないことがわかる。Fe-0.1Cでは9 hまでは外方成長は認められないが,16 h以降から成長していたことがわかった。内層の内方成長厚さに関しては,Fe0.7Cは1 h保持後に大きく増加した後,保持時間が増加してもほとんど変化していないことがわかる。一方,Fe-0.3Cでは1 h後の急激な増加後から放物線的に成長している。Fe-0.1Cでは膜厚の初期の大きな増加は認められず,初期から9 hまでは放物線的に成長した後,急速に減少していることがわかる。

Fig.5に炭化物層/母材界面から母材中へのVの拡散距離と保持時間の関係を示す。図中には,Fe-0.1Cは1~9 h,Fe-0.3, -0.7Cは1~25 h後の試料の測定結果を示す。なお,Vの拡散距離は炭化物膜直下からV濃度が0.1 at.%になるまでの距離と定義した。Cの濃度が高いFe-0.7Cでは1 h後に厚さ約20 µmまでVが拡散浸透しているが,その後は時間が経過してもその厚さに変化は認められなかった。一方,Fe-0.3および0.1Cについては,Vの拡散距離は時間の経過に伴って放物線的に増加した。特に,Fe-0.1Cではその拡散距離は著しく増加した。これらの結果は,連続的な炭化物膜が形成・維持されると,合金内部へのVの供給が低下することを意味する。

The diffusion distance of V in the substrate. (Online version in color.)

Fig.6に25 h拡散処理後の各Fe-C上に形成した内層のエッチング後の断面組織を示す。エッチング液は過マンガン酸カリウム,水酸化ナトリウム,水を重量比4:1:100で混合して用いた。エッチング処理によって外層のV2Cは消失しているが,内層のVC0.88層では,結晶粒組織が観察された。Fe-0.7C上に形成した内層ではマーカーより下側の内方成長した領域では,層は極めて細かい結晶粒で構成されているのに対し,外方成長した領域は柱状的で比較的粗大な結晶粒から構成されていることが分かる。一方,Fe-0.3C上に内方成長により形成した内層を構成する結晶粒は,等軸組織となっておりFe-0.7Cの内方成長した領域よりも大きいが,外方成長した領域よりは小さいことが分かる。Fe-0.1C上で形成した内層の結晶粒径は,層中に析出した金属相のため,今回の実験からは明確に判断することが出来なかった。

Etched cross-sectional microstructures of carbide layers formed on (a) Fe-0.7C, (b) Fe-0.3C, (c) Fe-0.1C after 25 h. (Online version in color.)

Fig.7に1100°CにおけるFe-V-C状態図および拡散パスを示す12)。本研究の実験温度980°Cにおいて,Fe-0.7C鋼では拡散浸透処理後もV濃度が低かったことから,母材は処理中はγ単相であったと考えられる。従って,母材からコーティングに向かっての拡散パスは,図中の実線で示すようにγ相→VC0.88→V2Cと変化する。Fe-0.3Cでも,拡散処理後の母材のV濃度は約2.0 at.%と低かったことから,処理中の母材はγ相であったと予想される。一方,母材中には内部炭化物が形成しており,状態図からはγ相と二相平衡するのはVC0.88だけであることから,内部炭化物はVC0.88であり,さらに鋼表面側のV濃度の高い領域でVC0.88が連続層として形成し,その表面側にV2Cが順に形成したと考えられる。なお,図中の拡散パス中には,内部炭化物の形成については記載していない。一方,Fe-0.1Cでは,拡散処理後の母材中に約7.5 at.%のVが含まれることがわかった。従って,この鋼は,Fig.8の点線で示すようにVの内方拡散に伴って,拡散浸透処理中にV濃度が増加した領域でα相へと相変態していたと考えられる。α-FeはVリッチなVC0.88と平衡するため,短時間の拡散処理で認められた内部炭化物はVリッチなVC0.88と考えられ,表面側に金属相(α-Fe(V))を含むVC0.88→V2C層が順に形成したと言える。Fe-0.1Cでは鋼中に十分にCが含まれておらず,さらに被膜の形成にCが消費されたため,長時間の処理では鋼中のC活量が低下して,内部炭化物が消失したと考えられる。なお前述のように,XRDの同定結果からV8C7(またはV6C5)が同定されたのは,室温まで温度を下げたことでVC0.88が相変態したと考えられる13,14)。

Diffusion paths superimposed in the Fe-V-C ternary diagram at 1100°C12) (a) Overall, (b) magnified in Fe area, and (c) magnified in carbides area. (Online version in color.)

A jig used for diffusion couple study.

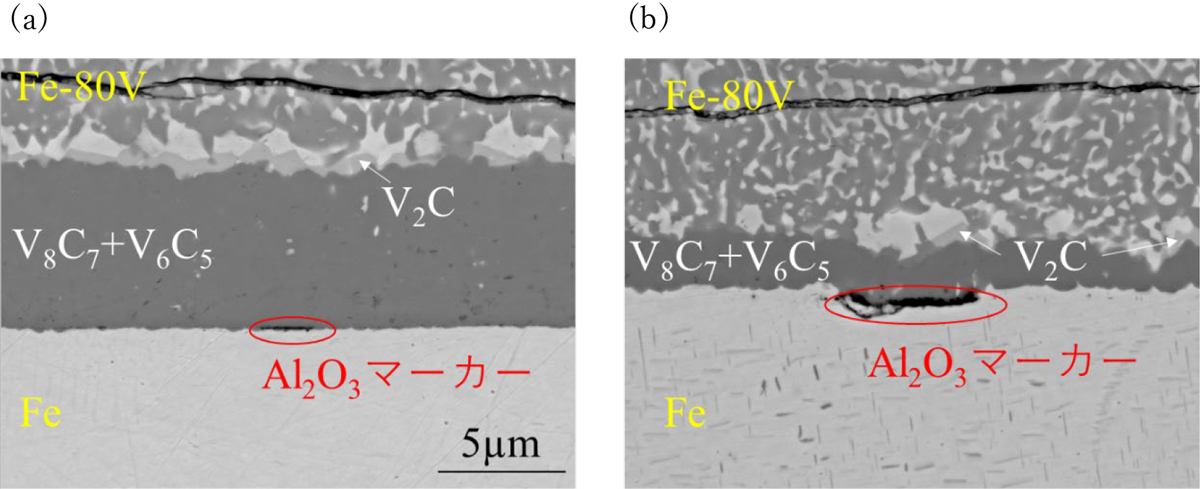

先行研究からVC0.83-0.88中では,主にCの拡散が支配的であることが報告されており,V拡散処理として塩浴法を用いたFanらの報告からも,V炭化物はCの外方拡散によって外向きに成長すると報告されている4)。また,Caiらは鋳鉄とバナジウム板の拡散対を用いた拡散実験を行い,V炭化物中では主にCの拡散のみが生じていることを確認している11)。本研究でも,確認のためFe-80V合金とFe-0.7 -0.3C拡散対を用いて固体を用いた拡散実験を行い,V炭化物中の拡散種の検討を行った。

粉末パックの際と同様に,Fe-0.7, -0.3C合金の表面に0.1 µmのAl2O3研磨材を水に溶かしたものを塗布し乾燥させた。拡散対は,Fe-0.7C, -0.3C合金のマーカーを担持した面とFe-80Vバルク材をFig.8に示すように,SUS304製のクランプとMo製のボルト・ナットを用いて固定した。その後,拡散対を石英アンプル中に真空封入した後,980°Cで5 h保持した。

拡散対実験後の各試料の断面組織をFig.9に示す。どちらの試料においてもFe-80Vと合金の界面に二層からなる炭化物層が形成しており,Fe-80V側に形成した明るいコントラストの明るい層は,V2Cと考えられ,それはFe-0.7Cでは連続的に,一方,Fe-0.3Cでは不連続になっていた。また,コントラストの暗い連続層は,VC0.88であり,Fe-0.7C上でより厚くなっていた。また,Fe-0.3Cでは母材中に針状の内部炭化物の析出が認められる。また,Al2O3マーカーは,図中に示す通り,炭化物/鋼界面で観察された。この結果から,固相を用いた拡散実験では,炭化物膜はFe-0.7C, -0.3C合金共に合金側からFe-80V合金側にCが拡散することで成長していることが確認され,粉末パック法の場合に認められた内方成長は認められなかった。従って,炭化物層の内方成長は粉末パック法特有の現象であると考えられる。

Cross-sectional microstructures of diffusion couples after 5 h of heating (a) Fe-80C/Fe-0.7C (b) Fe-80V/Fe-0.3C. (Online version in color.)

粉末パック法で処理した際にVC0.88が内方成長するメカニズムとして,①V炭化物中のVの格子拡散,②V炭化物中に認められた金属相が膜中でネットワーク構造になっていると仮定すれば,それを通じたVの拡散,および③VCl2ガスのV炭化物中の拡散の3つが考えられる。これらのうち,①は,拡散対を用いた拡散実験からはVの拡散が認められないこと,また,前述したようにVC0.83-0.88中では炭素の拡散が支配的であることが広く報告されていること4),②に関しては,拡散対を用いた拡散実験で形成したVC0.88膜中にも金属相が認められるが,マーカーの位置からVの拡散は認められなかったことから,①, ②からは粉末パック法での膜の内方への成長は説明されない。従って,粉末パック法で処理した際にVC0.88が内方成長した要因としては,③のVCl2ガスがV炭化物膜を通して内方移動したモデルが最も可能性が高いと考えられる。

炭化物とは異なるが,高温酸化環境下で形成する酸化物皮膜中を,雰囲気中の腐食成分であるCl2やH2O, CO2等のガス分子が拡散移動する現象は報告されている。同様にVCl2ガスが炭化物中を拡散したと仮定して,Fig.10に本研究で提案するV炭化物膜の生成・成長するメカニズムを示す。前述したとおり処理の初期には,Fig.10(a)に示すように鋼表面で反応 (6)によりVが形成しそれが鋼内部に拡散する。拡散侵入したVは,鋼中のCと反応して鋼内部でVC0.88を生成する。この際,鋼中に十分な量のCが含まれる場合には,鋼内部からのCの供給により十分な体積割合の内部炭化物が形成し,それがある体積分率以上になるとFig.10(b)に示すように炭化物は層状になる。この際,母材の金属部が取り込まれ,Fe-0.7Cの内層の母材近傍で観察されたような金属相が取り込まれた内層組織になる。また,この時点で形成した炭化物膜は内方へと成長したものとなる。V炭化物膜中はCが主として拡散することから,連続的な炭化物膜が形成した後,表面ではV炭化物内を外方拡散した炭素とVCl2ガスによって以下の反応によりV2Cが生成する。

| (7) |

The mechanism of formation of vanadium carbide layers during a powder packed method. (Online version in color.)

その後はFig.10(c)に示すように,外層のV2Cと内層のVC0.88はCの外方拡散によって外方に成長することとなる。Fe-0.7Cのように十分な量のCが母材から供給される場合,VCl2は,母材から供給されたCとの反応によりV2C膜表面で消費されることとなる。しかし,C濃度の低い母材では,Fig.10(d)に示すように,母材からのCの供給が少なくなることから,膜の外方成長速度は遅くなるとともに,表面で消費されるVCl2の量も低下することとなる。その結果,未反応のVCl2ガスは炭化膜を通して母材まで拡散しVC0.88/母材界面で母材中のCと反応してV炭化物を生成したと考えられる。

Fe-0.1Cでは,母材中に十分なCが残存している間は,膜は成長を続けるが,Cが消費されてしまうと,母材中の内部炭化物は分解されることとなる。Cの供給が終わった後でも,外層のV2Cは内層VC0.88が存在している限り成長を続けることから,それに伴って内層は薄くなる。母材の炭素が完全に消費されると,炭化物層直下では,式(6)に従ってVが母材中に供給され,内方へと拡散するとともに,炭化物層直下でFeCl2が発生し,それが揮発することにより,Fig.10(d)のように多数のボイドが生成したと考えられる。また,どの鋼においても処理後に室温まで冷却された際にVC0.88がV8C7(またはV6C5)に相変態したと考えられる。

(1) Fe-0.7CおよびFe-0.3C上には外層V2Cと,内層V8C7(あるいはV6C5)の2層からなる連続的な炭化物が形成したが,Fe-0.1Cは不連続な2層からなる炭化物層が形成した。

(2) いずれのサンプルでも,粉末パック処理中に合金表面形成したVが内部に拡散し,内部炭化物膜が形成した。Fe-0.7C上では,V8C7(あるいはV6C5)層が外向きに成長したが,Fe-0.3C, -0.1Cでは,内向きに成長した。さらにFe-0.1Cについては内部炭化物が消失した後,炭化物層の下にボイドが形成された。

(3) 拡散対を用いた検証ではV炭化物膜の内方成長は確認されなかったことから,炭化物膜の内方成長は粉末パック法でのみ生じる現象であることが明らかになった。V8C7(あるいはV6C5)層が内側に成長した理由は,VCl2ガスがV炭化物膜中を移動したためと考えられる。