2023 Volume 109 Issue 3 Pages 201-214

2023 Volume 109 Issue 3 Pages 201-214

This study was set to fundamentally investigate the characteristics of austenite reversion occurring in maraging steels additive-manufactured by laser powder bed fusion (L-PBF). The maraging steel samples manufactured under different L-PBF process conditions (laser power P and scan speed v) were subjected to heat treatments at 550°C for various durations, compared with the results of the austenitized and water-quenched sample with fully martensite structure. The L-PBF manufactured samples exhibited the martensite structure (including localized austenite (γ) phases) containing submicron-sized cellular structures. Enriched alloy elements were detected along the cell boundaries, whereas such cellar structure was not found in the water-quenched sample. The localized alloy elements can be rationalized by the continuous variations in the γ-phase composition in solidification during the L-PBF process. The precipitation of nanoscale intermetallic phases and the following austenitic reversion occurred in all of the experimental samples. The L-PBF manufactured samples exhibited faster kinetics of the precipitation and austenite reversion than the water-quenched sample at elevated temperatures. The kinetics changed depending on the L-PBF process condition. The enriched Ni element (for stabilizing γ phase) localized at cell boundaries would play a role in the nucleation site for the formation of γ phase at 550°C, resulting in the enhanced austenite reversion in the L-PBF manufactured samples. The variation in the reaction kinetics depending on the L-PBF condition would be due to the varied thermal profiles of the manufactured samples by consecutive scanning laser irradiation operated under different P and v values.

近年,積層造形(付加製造)技術は飛躍的な発展を遂げ,従来の加工法では不可能な三次元複雑形状の造形を可能とした1–4)。積層造形技術を用いた材料の造形プロセスは,3Dプリンティングやアディティブ・マニュファクチャリング(Additive Manufacturing)と称される場合も多い3)。金属材料に適用される積層造形技術で最も汎用的なプロセスのひとつは,レーザ粉末床溶融結合(Laser Powder Bed Fusion: L-PBF)法1–5)である。不活性ガス雰囲気中のチャンバー内に敷設した金属粉末を1層ずつ積層し,造形部にレーザ照射し溶融・凝固を繰り返し,構造体を造形する。このL-PBFプロセスは鉄鋼材料の複雑形状部材の造形を可能とし,軽量構造部材だけでなくプレス・射出成形用の金型等への適用が期待されている。鉄鋼材料の合金粉末を用いたL-PBFプロセス6–8)はSUS316L9,10),SUS304L10)やマルエージング鋼11,12)にて多く報告されているが,近年では二相ステンレス鋼13),17-4PH14)(SUS630相当),工具鋼15)や高強度鋼16)など幅広い材料への適用が報告されている。

これまで,任意の形状を有するマルエージング鋼金型のL-PBF法を用いた積層造形の実現を見据え,緻密な造形体作製に最適なレーザ条件の探索を目的とし,マルエージング鋼造形体の相対密度に及ぼすL-PBFプロセス条件(レーザ出力Pとレーザ走査速度v)の影響を系統的に調査した17)。その結果,一般に用いられる体積エネルギー密度(Volumetric energy density)18)より,材料中の熱拡散長を考慮したDeposited energy density19)に基づくPとvの整理が,マルエージング鋼造形体の緻密化に有効であることを見出した17)。この整理は,アルミニウム合金等の他の金属材料にも有効であることが検証されている20,21)。L-PBFプロセスにおける最適条件の探索は,99%以上の相対密度を持つマルエージング鋼造形体の製造可能なPとvの範囲を同定した17)。異なる条件(P,v)で造形したマルエージング鋼の組織を予備的に調査した結果,いずれの造形体もマルテンサイト組織内部に微細な残留オーステナイト(γ)相が存在することを明らかにした22)。これは,他の研究報告23,24)と一致する。また,残留γ相の体積率は,Pとvによって変化することも見出した。このL-PBFプロセス条件による残留γ相の変化は,その後の熱処理に伴うオーステナイト逆変態に大きく影響を及ぼすと考えられ,プロセスを利用した逆変態制御によるマルエージング鋼造形体の高強度・高延性化25)が期待される。これまで,L-PBFプロセスによるマルエージング鋼積層造形体の微細な金属間化合物相の析出11,26,27)や熱処理に伴う機械的性質の変化11,12,25,28)に関する研究報告は多いが,オーステナイト逆変態に伴う組織変化を系統的に調査した研究は少ない29,30)。Condeら30)は,シンクロトロン放射光を用いて530°Cから670°Cの異なる温度加熱中の構成相変化のその場X線回折を実施し,マルエージング鋼積層造形体のオーステナイト逆変態(α→γ)の速度論を調査した。しかし,恒温保持に伴う組織変化は未解明であり,逆変態挙動に及ぼすL-PBFプロセス条件の影響は不明である。

本研究では,L-PBFプロセス条件(P,v)を利用して異なる体積率の残留γ相に制御したマルエージング鋼積層造形体の恒温熱処理に伴う組織変化を系統的に調査し,オーステナイト逆変態挙動に及ぼすL-PBFプロセス条件の影響を検討した。また,γ単相化後,水焼き入れした試料に恒温熱処理を施した結果と比較し,積層造形体の逆変態挙動の特徴とその発現機構を考察した。

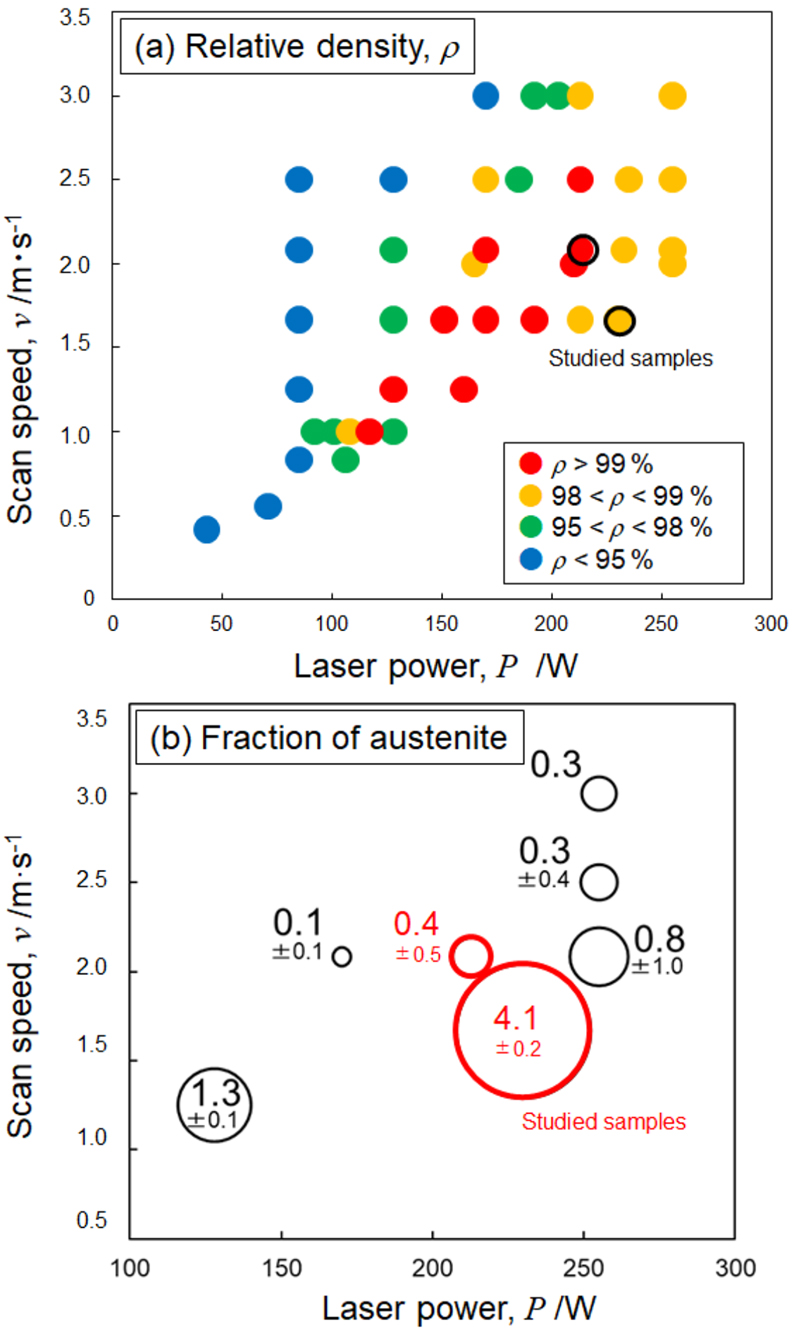

本研究では,3D SYSTEM社から供給されたガスアトマイズ法で作製したマルエージング鋼(18Ni300)合金粉末を用いた。合金粉末粒子は球状を呈しており22),粒子径分布は約1~30 μmである。合金粉末の公称組成と誘導結合プラズマ発光分光分析および赤外線吸収法を用いて測定した粉末と造形体の組成を,Table 1に示す。造形体は合金粉末とほぼ同じ合金組成を有するが,約0.1 mass%の酸素を含む。マルエージング鋼の造形にはProX 200(3D SYSTEM製)を用いた。本研究では,ビーム焦点径(spot size)約100 μm,粉末積層厚さ30 μm,レーザハッチ距離(hatch distance)50 μmの同一条件の下,レーザ走査速度(v)は0.4~3.0 m s-1,レーザ出力(P)45~255 Wの範囲で種々の造形体を作製した17)。なお,大きさ40 mmの六角形単位のレーザ走査パターンを採用し22),毎層90°づつ回転させ,積層造形を実施した。造形体の形状はおよそ15×15×15 mm3の立方体である。造形体の相対密度の測定には,アルキメデス法を用いた。種々のPとvにて作製した造形体の相対密度(ρ)17)を整理したものを,Fig.1(a)に示す。相対密度98%以上の試料に対して電子線後方散乱回折(EBSD)解析にてオーステナイト(γ)相の面積率の予備測定結果(バブルチャート)をFig.1(b)に示す。高Pと低vの条件で造形した試料は,高いγ相の面積率を示す傾向にある。本研究では,残留γ相の分布状態が異なると予測される2条件の造形試料(P: 230 W,v: 1.67m・s-1およびP: 213 W,v: 2.08 m・s-1)を用い,体積エネルギー密度18)の観点から,これらの試料をそれぞれ高エネルギー密度および低エネルギー密度条件の造形体と称する。両試料を550°Cにて1~100 hの恒温保持後,水焼入れした。マルエージング鋼に650°C以上の温度保持後,冷却すると,γ相の体積率は大きく減少する(冷却中のマルテンサイト変態の発生に起因する)ことが報告されている30)。本研究では,高温保持に伴う組織変化を系統的に調査するため,冷却中のマルテンサイト変態が発生しない550°Cを保持温度に設定した。比較として,造形体試料に1000 h,1 hのγ相単相化処理後,水焼入した試料(焼入材)も作製した。焼入材にも,同様に550°Cの恒温熱処理を施した。

| Ni | Co | Mo | Ti | Al | C | O | ||

|---|---|---|---|---|---|---|---|---|

| Nominal | 17~19 | 8.5~9.5 | 4.5~5.2 | 0.6~0.8 | 0.05~ 0.15 | ≤0.03 | − | |

| ICP analyzed | powder | 18.2 | 9.5 | 4.9 | 1.0 | 0.07 | 0.01 | 0.13 |

| built | 18.2 | 9.1 | 5.1 | 0.8 | 0.06 | 0.01 | 0.11 | |

(a) Relative densities and (b) fraction of austenite (measured by EBSD analysis) of maraging steel samples manufactured by various laser scan speeds (v) and laser powers (P).

これらの試料に湿式研磨を施した後,コロイダルシリカにより鏡面仕上げを施した。この試料表面に4%ナイタール溶液を用いて約60 sのエッチングを施した。光学顕微鏡および走査型電子顕微鏡(SEM: JSM-IT510,(株)日本電子製)を用いて,試料表面を観察した。結晶方位は,電界放射型電子顕微鏡(JSM-7001F,(株)日本電子製)を用いてEBSD解析により測定した。解析条件は,加速電圧20 kV,電子線走査幅0.3 μmである。試料の相同定には,Cu管球(波長λKα=0.154 nm)を設置したX線回折装置(ULTIMA IV,(株)リガク製)を用いた。測定条件は,X線出力40 kV,ステップ幅0.02°である。造形体および熱処理を施した試料を薄板状に切り出し,湿式研磨を用いて厚さ0.1 mm程度の円盤状の試料に調整した。円盤状試料を10%過塩素酸-エタノール混合溶液を用いたツインジェット電解研磨により,透過型電子顕微鏡(TEM)観察用の試料を作製した。作製した試料はTEM(JEM-2100F/HK,日本電子(株))を用いて加速電圧200 kVで組織観察を行い,明視野像と走査透過電子顕微鏡(STEM)-暗視野像を取得するとともに,エネルギー分散型X線分析(EDS)による元素分析を行った。各試料のビッカース硬さを,微小硬度計(HMV-G30,(株)島津製作所製)を用いて試験荷重9.8 N,荷重負荷時間15 sにて測定した。また,造形体および焼入材から切り出した3×3×2 mm3の直方体試料の示差走査熱量(DSC)測定(DSC6300,SIIナノテクノロジー(株))を行った。標準試料Al2O3粉末,Ar雰囲気,加熱速度0.67°C・s-1の条件にて測定を実施した。

Fig.2に,異なるL-PBF条件(P: 230 W,v: 1.67m・s-1およびP: 213 W,v: 2.08 m・s-1)にて作製したマルエージング鋼積層造形体とγ単相化後水焼入した試料のSEM像およびEBSD解析により取得した相分布図と結晶方位分布図を示す。いずれも,粉末積層方向(造形方向)に対して平行な断面からの観察像である。造形体は,数十μmの深さを持つ複数の円弧から構成される鱗状形態の溶融池構造を有する(Fig.2(a,d))。この組織形態は,走査レーザ照射部に積層粉末が局所溶融・急冷凝固した溶融池(melt pool)の形状に対応する。この組織形態は焼入材には認められず,マルテンサイト組織形態に対応するコントラストが観察される(Fig.2(g))。高エネルギー密度の条件(P: 230 W,v: 1.67m・s-1)にて作製した造形体では,微細なγ相がα相中に分布しており,溶融池の境界(melt pool boundary)に偏在する傾向が認められる(Fig.2(b))。低エネルギー密度条件(P: 213 W,v: 2.08 m・s-1)の造形体においてγ相はほとんど検出されず,EBSD解析によって測定された面積率は1%以下である(Fig.2(e))。これは,焼入材でも同様であった(Fig.2(h))。造形体および焼入材の結晶方位分布図は,ラスマルテンサイト組織の典型的な方位分布を示す(Figs.2(c,f,i))。造形方向(building direction: BD)に沿った大角粒界の分布(Figs.2(c,f))は,マルテンサイト変態前の伸長したγ粒の形態(旧γ粒界)に対応する22)。この結晶粒の形態は焼入材には認められず(Fig.2(i)),旧γ粒界の形状から1000°C保持における等軸γ粒の形成が示唆される。なお,造形体のマルテンサイト組構成要素はKurdjumov–Sachsの方位関係((111)γ //(011)α,[-101]γ //[-1-11]α)を有することが明らかにされている22)。

(a, d, g) SEM images, (b, e, h) EBSD phase maps and (c, f, i) EBSD orientation distribution maps of maraging steel samples manufactured on different laser conditions of (a-c) P = 230 W, v = 1.67 m·s−1 or (d-f) P = 213 W, v = 2.08 m·s−1 and (g-i) the sample solution-treated at 1000°C and subsequently water-quenched.

Fig.3に,造形体試料(P: 230 W,v: 1.67m・s-1)の高倍率のSEM像を示す。造形体は伸長したセル状組織(セル間隔0.5 μm以下)を呈し,その多くは造形方向(BD)に伸長する傾向にある(Fig.3(a))。セル状組織の伸長方向が溶融池境界にて変化する領域と,境界の存在に依らず同一方向に伸長する領域が認められる。また,溶融池境界近傍におけるセル状組織形態は溶融池内部とほぼ同じであるが(Fig.3(b)),図中の矢印で示すように,エッチングにより現出された異なる相(微細な残留γ相に対応すると推察される)が局所的に観察される。

SEM images showing the microstructure of the maraging steel sample manufactured on a laser condition of P = 230 W, v = 1.67 m·s−1: (a) low-magnification view and (b) microstructure around the melt pool boundary.

Fig.4に,マルエージング鋼積層造形体と焼入材の加熱に伴うDSC測定結果を示す。いずれの試料においても温度490°Cと610°C近傍で放熱反応と700°C近傍で吸熱反応が検出された。これらの反応は,加熱に伴う2種類の析出(放熱反応)とα→γ変態(吸熱反応)に対応すると考えられる。したがって,金属間化合物相(熱力学計算によりNi3Ti相およびFe7Mo6相に対応すると予測される22))の析出は,α→γ変態に先立って発生する。各放熱・吸熱反応のピーク温度に着目すると,造形体で検出される反応のピーク温度は,焼入材のものより低い。これは,造形体で発生する析出やγ逆変態の速度は焼入材より速いことを示す。この結果は,先行研究結果30)と良く一致する。また,高エネルギー密度の条件(P: 230 W,v: 1.67m・s-1)にて作製した造形体のピーク温度は,低エネルギー密度条件(P: 213 W,v: 2.08 m・s-1)のものより低い傾向にある。これは,熱処理による析出やα→γ変態の速度をL-PBF造形条件を用いて制御できることを示唆する。

DSC thermal profiles of maraging steel samples manufactured on different laser conditions of P = 230 W, v = 1.67 m·s−1 or P = 213 W, v = 2.08 m·s−1 and the sample solution-treated at 1000°C and subsequently water-quenched. Peak temperatures for the endothermic reaction (derived from the austenitic reversion) were labeled in the figure. (Onleine version in color.)

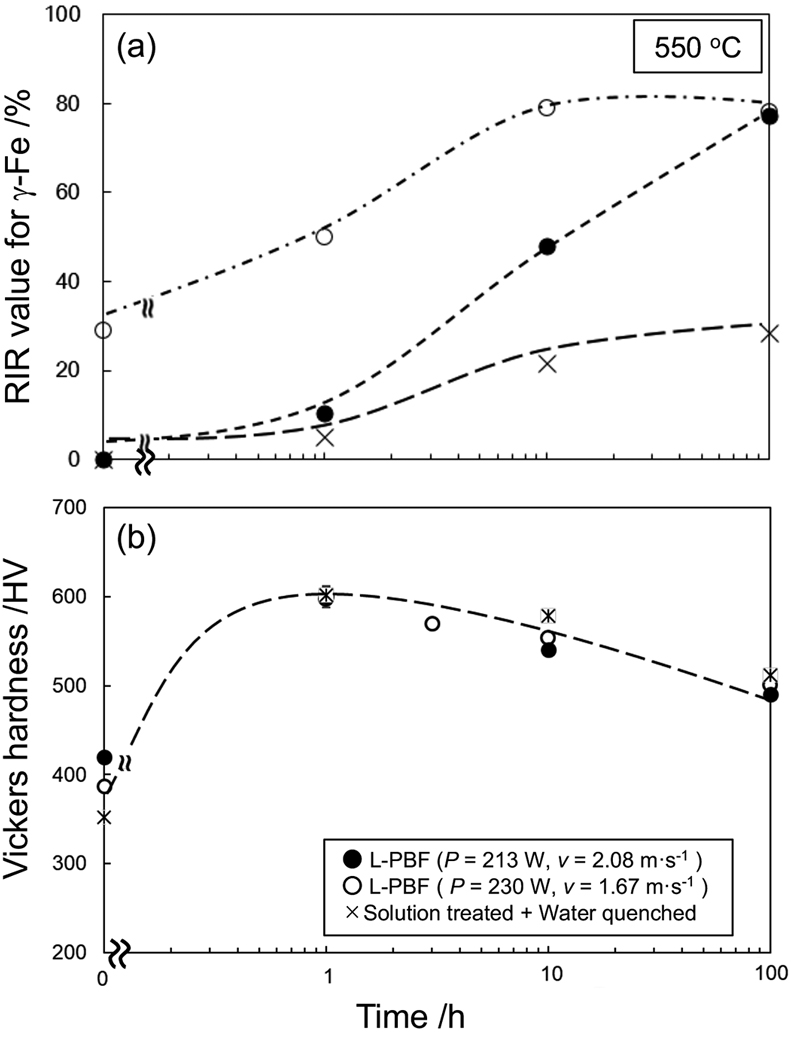

Fig.5に,造形体および焼入材に異なる時間550°C恒温熱処理後,水冷した試料のXRDプロファイルを示す。高エネルギー密度の条件(P: 230 W,v: 1.67m・s-1)にて作製した造形体からα相に由来する回折ピークだけでなく,γ相の微小な回折が検出された(Fig.5(a))。一方,低エネルギー密度条件(P: 213 W,v: 2.08 m・s-1)の造形体と焼入材からγ相の回折は検出されなかった(Figs.5(b,c))。これは,EBSD解析結果(Fig.2)と良く一致する。いずれの試料においても,温度保持時間の増加に伴ってγ相の回折強度が増加した。これは,550°Cの温度保持中にα→γ変態が発生したことを示す。なお,析出相に対応する金属間化合物相(Ni3Ti相もしくはFe7Mo6相)の明瞭な回折は検出されなかった。これは,析出相の低い体積率に起因する。各試料から得られたXRDプロファイルから参照強度比法31)を用いてγ相の定量化を実施した。各試料におけるγ相の参照強度比(RIR)の値を恒温熱処理時間の関数として整理したものを,Fig.6(a)に示す。いずれの試料においても,γ相のRIR値は恒温熱処理時間の増加に伴い増大する。高エネルギー密度の条件(P: 230 W,v: 1.67m・s-1)の造形体におけるRIR値は550°C保持に伴って約30%から約80%まで増大し,その後ほぼ一定となる。これは,γ相の体積率が550°Cにて10 h以降の保持後,平衡状態に達したと推察される。低エネルギー密度条件(P: 213 W,v: 2.08 m・s-1)の造形体におけるRIR値は,保持時間の造形とともに連続的に上昇し,100 h保持後約80%に達する。一方,焼入材の増加傾向は造形体に比べて緩やかであり,100 h保持後も約25%程度である。このことは,L-PBF造形体のα→γ変態は焼入材より速く,高エネルギー密度条件にて顕著になることを示す。これは,DSC測定結果(Fig.4)と良く一致する。

XRD profiles of the maraging steel samples heat-treated at 550°C for various periods: (a, b) sample manufactured on different laser conditions of (a) P = 230 W, v = 1.67 m·s−1 or (b) P = 213 W, v = 2.08 m·s−1, (c) sample solution-treated at 1000°C and subsequently water-quenched.

Changes in (a) reference intensity ratio (RIR) values for austenite quantified by XRD measurement and (b) hardness of maraging steel samples as a function of holding time at 550°C.

Fig.6(b)に,各試料のビッカース硬さの恒温熱処理時間に伴う変化を示す。造形体の硬さは焼入材のものより高い値を示し,その傾向はL-PBFのエネルギー密度が高いものが顕著である。これは,L-PBF造形時の敷設された粉末層へのレーザ照射過程を通した連続的な再加熱32,33)により生成する析出相に起因すると考えられ,エネルギー密度の上昇は析出相の生成を促進すると推察される。いずれの試料の硬さも1 h保持後約600 HVまで上昇し,保持時間増加に伴い減少する。この時効硬化は,α相内部における金属間化合物相の析出に起因すると考えられる。

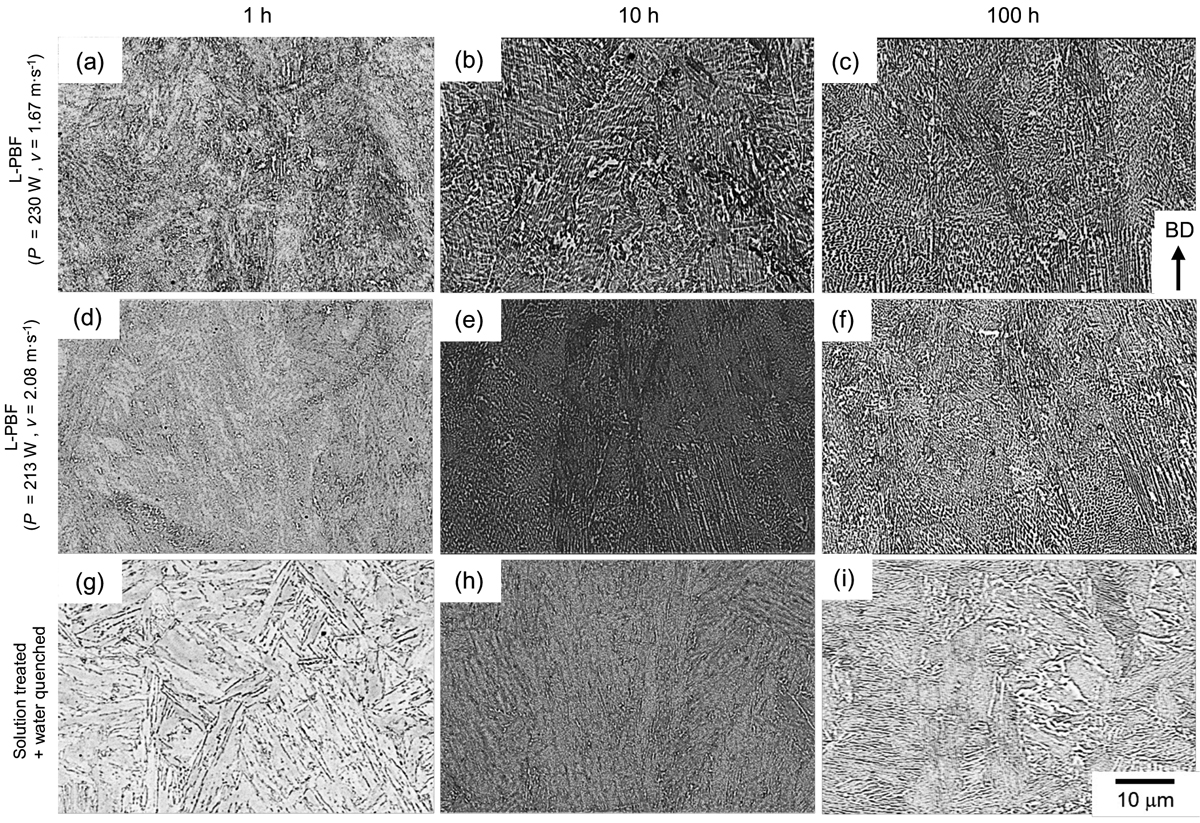

Fig.7に,造形体および焼入材に異なる時間550°C恒温熱処理後,水冷した試料のSEM像を示す。高エネルギー密度条件の造形体の組織は1 h保持後,幅1 μm以下の伸長した形態の明るいコントラストが多く観察される(Fig.7(a))。その傾向は保持時間の増加に伴って顕著になり,10 h以上の恒温熱処理を施した試料では全体的に層状のコントラストの組織形態が見られる(Figs.7(b,c))。この結果は,低エネルギー密度条件の造形体でも同様であった(Figs.7(d-f))。焼入材は1 h保持後(Fig.7(g)),初期のマルテンサイト組織に対応する組織形態を示すが,その形態は10 h以上保持後大きく変化する(Fig.7(h))。100 h恒温熱処理後,造形体で認められる層状のコントラストの組織形態が一部で観察される(Fig.7(i))。

SEM images showing microstructures of maraging steel samples heat-treated at 550°C for various periods: (a-f) sample manufactured on a laser condition of (a-c) P = 230 W, v = 1.67 mm·s−1 or (d-f) P = 213 W, v = 2.08 m·s−1, and (g-i) sample solution-treated at 1000°C and subsequently water-quenched.

Fig.8およびFig.9に,造形体および焼入材に異なる時間550°C恒温熱処理後,水冷した試料のEBSD解析により得られた相分布図と結晶方位分布図をそれぞれ示す。高エネルギー密度条件の造形体におけるγ相の面積率は1 h保持後81%まで上昇し,数μm程度の微細なα相が分散する形態を呈する(Fig.8(a))。10 h以上保持した試料において,γ相の面積率はほぼ100%と測定された(Fig.8(b,c))。逆変態したγ相の結晶粒は,造形方向(BD)に対して<001>方向に伸長した形態を有する(Figs.9(a-c))。これは,液相から晶出したγ相(fcc構造)の優先凝固方向に対応し,他のfcc金属にも認められる特徴である34)。したがって,逆変態したγ相の組織は,凝固時のγ相の特徴(L-PBFプロセス中におけるマルテンサイト変態前の組織)を反映すると考えられる。この特徴は,従来鋼におけるα→γ変態した組織にも認められる35)。低エネルギー密度条件の造形体も同様の組織変化が認められるが(Figs.9(d-f)),γ相の面積率の保持時間に伴う増大は高エネルギー密度条件のものより遅い(Figs.8(d-f))。また,焼入材におけるγ相の面積率の変化は,両造形体より遅いことがわかる(Figs.8(g-i))。10 hおよび100 h保持した試料で観察されるγ相の組織は比較的等軸な結晶粒から構成され(Figs.9(h,i)),1000°Cのγ単相化処理時の組織形態が反映されていると考えられる。以上の恒温熱処理に伴うγ相の変化の傾向は,DSC測定(Fig.4)やXRD測定(Fig.6(a))の結果と良く対応する。

Constitute phase maps (measured by EBSD analyses) of maraging steel samples heat-treated at 550°C for various periods: (a-f) sample manufactured on a laser condition of (a-c) P = 230 W, v = 1.67 mm·s−1 or (d-f) P = 213 W, v = 2.08 m·s−1, and (g-i) sample solution-treated at 1000°C and subsequently water-quenched.

Orientation distribution maps (measured by EBSD analyses) of maraging steel samples heat-treated at 550°C for various periods: (a-f) sample manufactured on a laser condition of (a-c) P = 230 W, v = 1.67 mm·s−1 or (d-f) P = 213 W, v = 2.08 m·s−1, and (g-i) sample solution-treated at 1000°C and subsequently water-quenched. The colors represent the orientation along the building direction (BD) according to the orientation color key in the unit triangle.

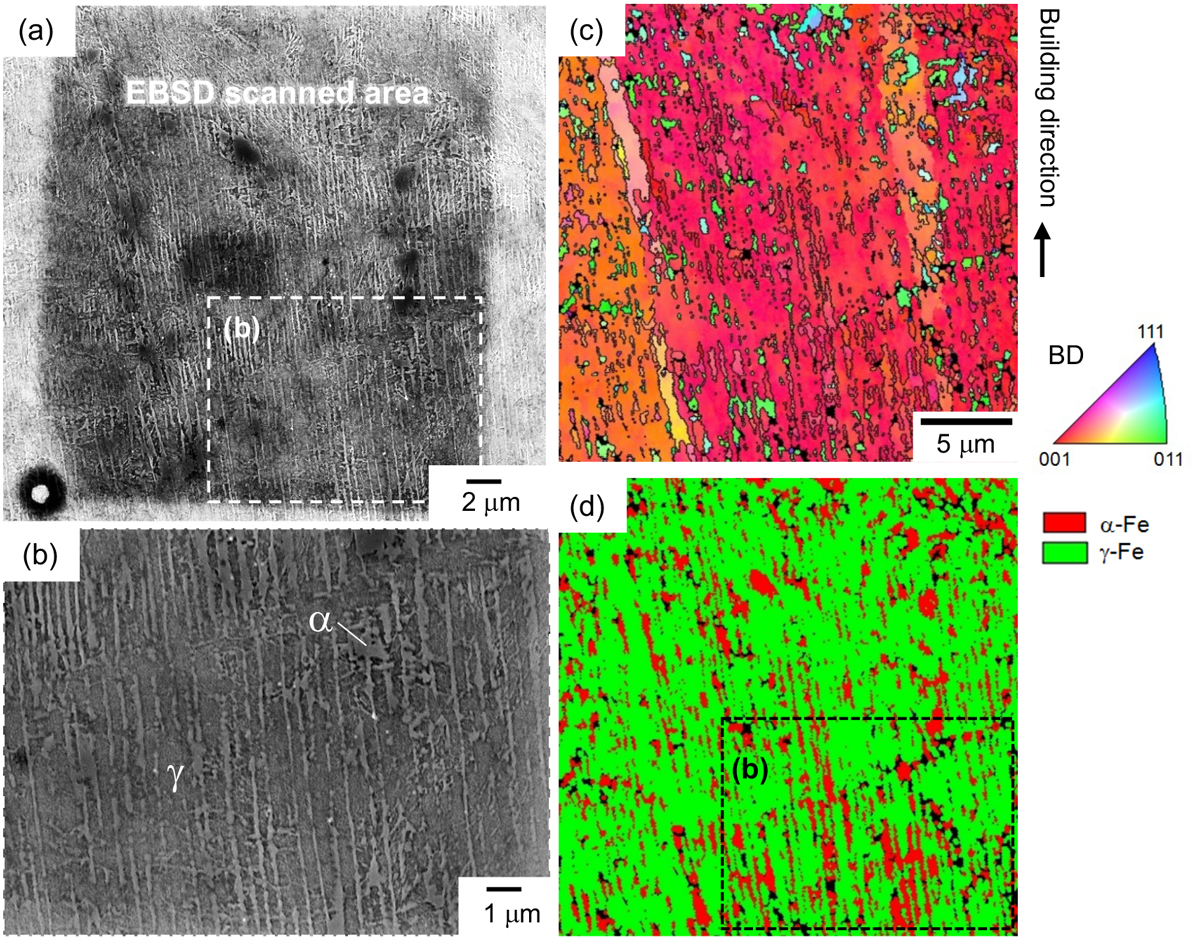

Fig.10に,高エネルギー密度条件(P: 230 W,v: 1.67m・s-1)の造形体を1 h保持した試料のSEM像とその同一視野のEBSD解析結果を示す。Fig.10(a)のSEM像内に認められる暗い領域(コンタミネーション部)が,EBSD解析領域に対応する。その領域の一部を拡大したSEM像(Fig.10(b))には,幅1 μm以下の伸長した形状の異なるコントラストが多く観察される。同一視野のEBSD解析による結晶方位分布図と相分布図(Figs.10(c,d))から,幅1 μm以下の伸長形状を有する相がα相,その周りがγ相と判断される(Fig.10(b))。しかし,SEM像においてα相と判断される領域が必ずしも本EBSD解析によってα相と同定されておらず(Fig.10(d)),α相の面積率が過小評価される傾向にある。これは,後述するが,α母相は微細な析出相や高密度の転位を含むため,γ相と比べて明瞭なEBSDパターンが検出されないためと推察される。本研究のEBSD解析は高温保持に伴う金属組織的特徴の変化を抽出するが,測定されたγ相分率の定量性の信頼性に乏しいことがわかる。EBSD解析を用いた相分率の精緻な定量化には,走査幅を更に減少させた系統的な解析が必要と考えられる。

Results of EBSD analysis for an identical area of the L-PBF maraging steel (P = 230 W, v = 1.67 m·s−1) after the heat-treatment for 1 h: (a, b) SEM images and corresponding (c) orientation color map and (d) phase map obtained by EBSD analysis.

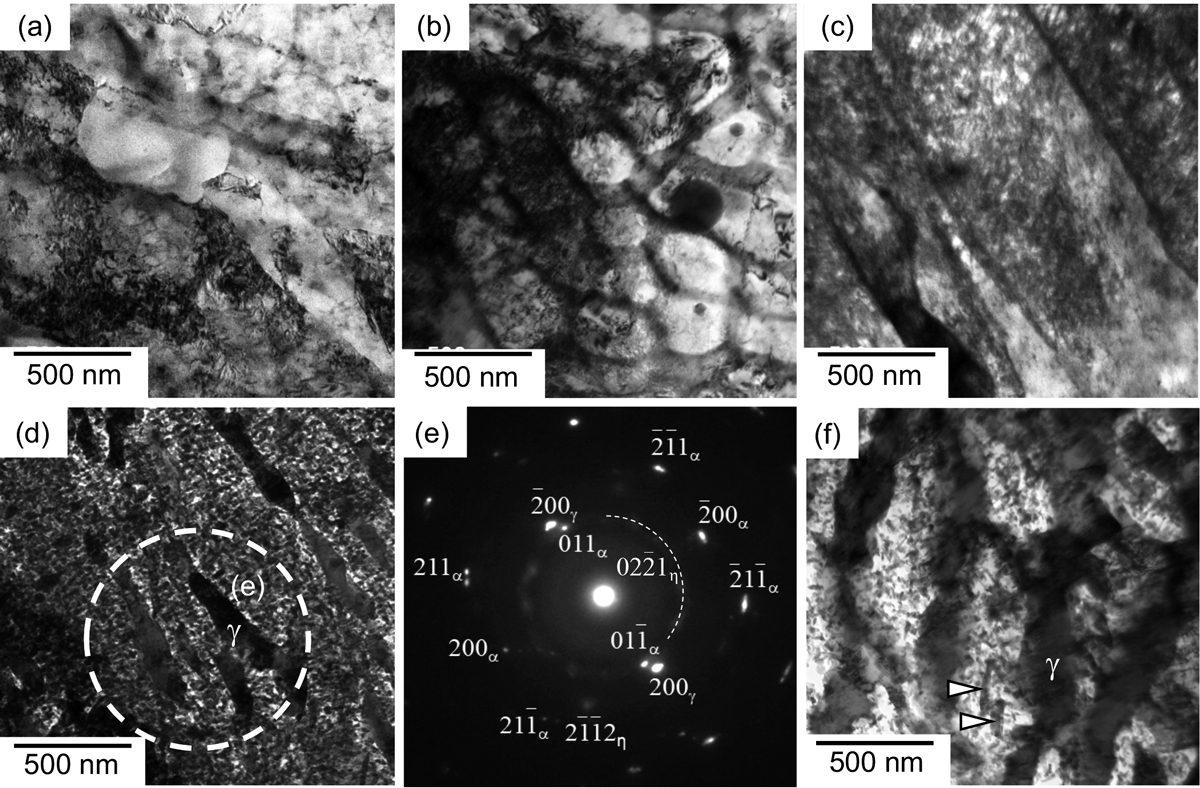

Fig.11に,異なる条件(P: 230 W,v: 1.67m・s-1およびP: 213 W,v: 2.08 m・s-1)で作製した造形体試料と焼入材のTEM明視野像および造形体(P: 230 W,v: 1.67m・s-1)に恒温熱処理を施した試料のTEM明視野像と電子線回折図形を示す。両条件の造形体試料は幅0.5 μm以下のセル状の組織を呈し,内部には多くの転位を内包する(Figs.11(a,b))。この組織形態は,SEM像にて観察された溶融池内部のセル状組織(Fig.3)に対応する。セル境界の局所的な電子線回折の取得を試みたが,明瞭な回折斑点は検出されず,境界部もα相であることが示唆される。なお,TEM試料の限られた観察視野では,残留γ相は観察できなかった。このセル状組織は,SEM像(Fig.2)同様,焼入材では観察されない。焼入材は伸長したラス状の組織形態を有し,高密度の転位を含む(Fig.11(c))。1 h恒温熱処理を施した造形体には,α母相におけるセル状組織の界面に沿って伸長したγ相が観察された(Figs.11(d,e))。また,α母相中に微細な針状の析出物が多数観察される。明視野像の破線で囲まれた領域(Fig.11(d))から取得した電子線回折図形(Fig.11(e))はγ相の(200)面に対応する回折だけでなく,η-Ni3Ti(D024構造)相36)に由来する多数の回折斑点を示す。この相同定結果は,α→γ変態に先立って析出の発生を示すDSC測定結果(Fig.4)と一致する。Fig.11(f)中の矢印で示されるように,α母相に生成した析出相は100 h保持後粗大化した。また,γ相は成長し,その体積率は増大する(Fig.11(f))。なお,焼入材に10 hおよび100 h恒温熱処理を施した試料においても,γ相と微細な析出相は観察された。

TEM bright filed images (BFIs) of (a, b) maraging steel samples manufactured on different laser conditions of (a) P = 230 W, v = 1.67 m·s−1 or (b) P = 213 W, v = 2.08 m·s−1, (c) sample solution-treated at 1000°C and subsequently water-quenched. (d-f) BFIs of L-PBF manufactured maraging steel samples (P = 230 W, v = 1.67 m·s−1) and subsequent heat-treated for (d, e) 1 h and (f) 100 h.

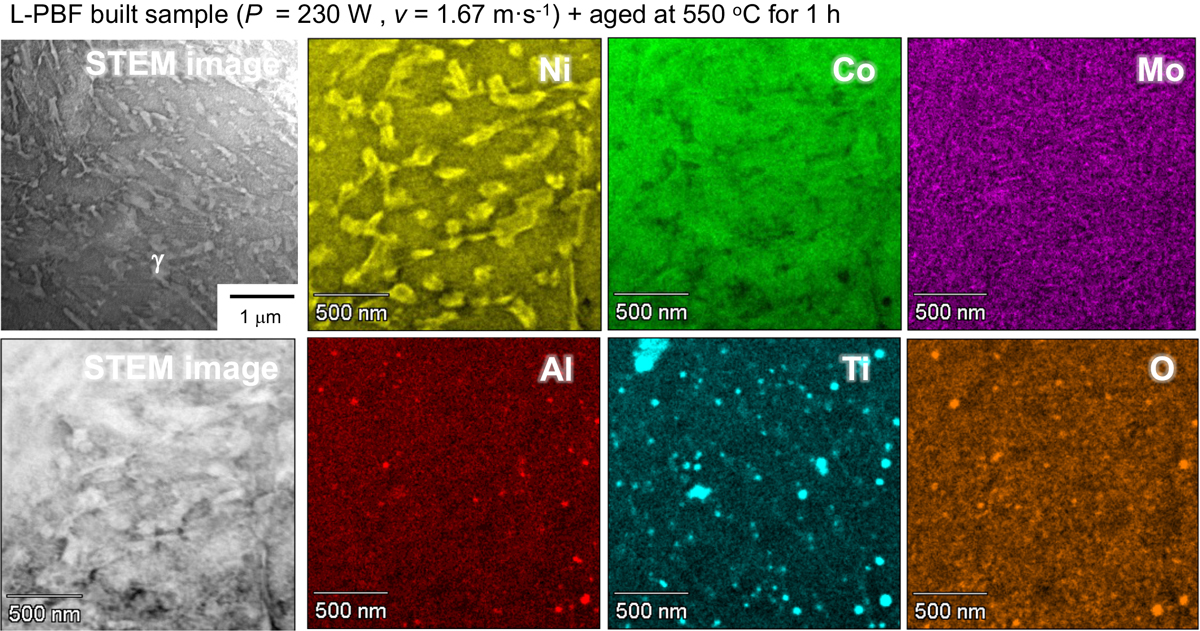

Fig.12に,造形体試料(P: 230 W,v: 1.67m・s-1)と焼入材の高角度環状暗視野(HAADF)-STEM像およびEDS元素分布図を示す。造形体に観察されるセル状形態に沿ってNiやCoの合金元素の濃化が検出された(Fig.12(a))。TiとAl元素が濃化する傾向も認められるが,組織内部に粒子状形態の濃化領域が多数検出された。それらの一部はO元素の濃化領域と一致し,数十nmの大きさを持つTiおよびAlの酸化物粒子が微細に分布していることがわかる。また,O元素が濃化していないTiおよびAl領域が析出相(Ni3(Ti,Al))に対応すると考えられる。このセル状組織と合金元素の濃化は,低エネルギー密度条件(P: 213 W,v: 2.08 m・s-1)の造形体にも確認された。一方,焼入材の組織内部におけるNiやCoの合金元素は比較的均一に分布している(Fig.12(b))。また,造形体同様,微細な酸化物粒子や析出物が多数観察される。比較的粗大なTiを含む析出相(Ni3Ti相)は,造形体時に存在した析出相がγ単相化処理後も残存したものと推察される。

High-angle annular dark-field (HAADF)-STEM images and corresponding EDS element maps of (a) maraging steel samples manufactured under P = 230 W, v = 1.67 m·s−1 and (b) sample solution-treated at 1000°C and subsequently water-quenched.

Fig.13に,造形体試料(P: 230 W,v: 1.67m・s-1)に1 h恒温熱処理を施した試料のHAADF-STEM像とそれに対応するEDS元素分布図を示す。α相内部におけるセル状組織の界面に沿って伸長したγ相に明瞭なNi元素の濃化が確認された。また,α相に比較的高濃度Co元素が検出された。また微細な酸化物だけでなく,粒子径が大きなTiを含む析出相が観察された。これは恒温熱処理におけるNi3Ti相の成長を示し,DSC測定によって検出された析出の放熱反応(Fig.4)に対応する。なお,Ti元素がセル状界面に濃化する傾向は恒温熱処理を施した試料にも認められた。

HAADF-STEM images and corresponding EDS element maps of maraging steel samples manufactured under P = 230 W, v = 1.67 m·s−1 and subsequently heat-treated at 550°C for 1 h.

本研究では,L-PBFプロセスの異なる条件(P: 230 W,v: 1.67m・s-1およびP: 213 W,v: 2.08 m・s-1)にて造形したマルエージング鋼の550°Cの恒温熱処理に伴う組織変化を調べ,同一組成の焼入試料の結果と比較した。その結果,いずれの試料においても金属間化合物相の析出とその後のα→γ変態が発生し,造形体試料における析出・相変態の発生は焼入材より速いことが明らかとなった。また,高エネルギー密度の条件(P: 230 W,v: 1.67m・s-1)の造形体における析出・相変態の発生は,低エネルギー密度条件(P: 213 W,v: 2.08 m・s-1)のものより遅い傾向にある。また,造形体試料にはα相内部に微細なセル状組織が観察され,セル境界上にはNi等の多くの合金元素の濃化が検出された。この特徴は,焼入材には認められない。この合金元素が不均一に分布するセル状形態は,L-PBFプロセスのレーザ照射による局所溶融・急冷凝固過程を経て形成すると考えられる。このセル状組織はL-PBFによって造形されたAl合金34)やNi基合金37)においても観察される。

本研究ではマルエージング鋼の凝固に伴う反応経路を検討するため,既存の熱力学データベースPanIron38)を基に合金組成の状態図計算とScheil条件39)下(液相組成は完全混合であり,固相拡散は発生しない,固相/液相界面に局所平衡が成り立つ)における凝固シミュレーションを実施した。ここでは,ICP-AES分析結果(Table 1)からマルエージング鋼の化学組成をFe–Ni–Co–Mo–Ti–Al6元系とみなした。その計算結果を,Fig.14に示す。Fig.14(a)に,Fe–Ni–Co–Mo–Ti–Al6元系状態図の等Fe–9Co–5Mo–1Ti–0.1Al(mass%)断面図上に示したマルエージング鋼の化学組成を示す。本組成はおよそ1400°Cから800°Cの温度範囲においてγ単相域を示し,800°C以下にてMoやTiを含んだ金属間化合物相がγ相と平衡する。また,Scheilの条件下の凝固過程の計算(Fig.14(b))から,1050~1450°Cの広い温度範囲にて液相からγ相が晶出し,γ相の晶出が95%以上の固相を占めることがわかる。また,凝固(固相率の増加)に伴うγ相と液相の組成変化を,Figs.14(c,d)に示す。γ相と液相のNiとTi元素濃度は固相率の増加に伴って高くなり,固相率80%以上で顕著になる。この傾向はγ相中のMoおよびAl元素にも認められるが(Fig.14(c)),NiやTiほど顕著ではない。この結果は,最終凝固部近傍のγ相に高濃度のNiやTi元素が濃化することを示す。これは,最終凝固部に相当するセル状組織の境界における合金元素の濃化(Fig.12)に良く対応する。このセル状組織はγ相を母相とするオーステナイト鋼の造形体に観察され,その伸長方向は優先凝固方向である<001>方位に沿うことが知られている10)。したがって,マルエージング鋼造形体に観察される微細なセル状組織(Fig.4)は,L-PBFプロセスに起因するγ相の急冷凝固組織形態と考えられる。本研究では,NiやTiだけでなくCoのセル境界への濃化も確認された(Fig.12)。これは,固液界面の局所平衡に基づいた凝固に伴うγ相の組成変化(Fig.14)では説明できない。L-PBFによる金属造形体は固溶限を超えた高濃度の元素を固溶する40,41)ことが知られており,この事実はL-PBFプロセスの凝固過程において固液界面の局所平衡が成り立たないことを示す。非平衡状態の凝固過程においてCo元素がNiやTi等と相互作用し,固液界面近傍の元素分配に影響を及ぼす可能性が考えられるが,詳細は不明である。この詳細を実験的に解明するには,系統的に冷却速度を変化させたマルエージング鋼の凝固組織形態と合金元素の濃度分布の不均一性を調査する必要があると考えられる。

(a) Chemical composition of studied maraging steel indicated in the calculated phase diagram of Fe–Ni–Co–Mo–Ti–Al system and (b) calculated Sheil solidification sequence and (c, d) component partitioning in (c) austenite (γ) and (d) liquid phases.

微細なセル状組織を呈するマルエージング鋼造形試料に550°Cの恒温熱処理を施すと,セル境界上に伸長したγ相の生成(Fig.11(d))が認められた。その逆変態したγ相には,高濃度のNi元素が分配される(Fig.13)。これらの結果から,γ相の生成はオーステナイト安定化元素のNiの拡散を伴う変態に起因し,Ni元素の濃化したセル境界近傍がγ相の優先核生成サイトの役割を持つと推察される。この推察は,均一な合金元素分布を持つ焼入材のα→γ変態が遅いことと矛盾しない。本研究では,550°C恒温熱処理時における各相の平衡状態を検討するため,熱処理温度近傍における合金組成の状態図計算を実施した。その結果を,Fig.15に示す。Fig.15(a)に,マルエージング鋼の主成分であるFe–18Ni–9Co(mass%)をFe–Ni –Co3元系状態図の550°C等温断面図を示す。この等温断面図から,Niはγ相に分配し,Coはα相に分配することは明らかである。すべての合金元素を含めた6元系におけるα相とγ相の平衡組成の温度に伴う変化を,Figs.15(b,c)に示す。本熱力学計算に基づき550°Cにおける各元素のα相に対するγ相の分配係数(kγ/α)を計算すると,kNiγ/α=8.3,kCoγ/α=0.32,kTiγ/α=17.5,kMoγ/α=0.18であった。したがって,マルエージング鋼の組成においてもNi元素はγ相を安定化させ,550°Cにおいてγ相に分配される。これは,α相中に比較的高い濃度のCoが検出された結果(Fig.13)とも良く一致する。一方,γ相を安定化させるTi元素は550°C恒温熱処理後もセル境界上に濃化する傾向を示し(Fig.13),γ相の成長に寄与しないことを示唆する。TiはNi3Ti相等の析出相の生成・成長に寄与するためと推察される。以上の結果から,造形体に形成するセル状組織の境界に濃化するNi元素が高温におけるγ相の核生成サイトの役割を果たし,α→γ変態を促進すると考えられる。

(a) Studied composition (Fe–18Ni–9Co (mass%)) plotted on a calculated isothermal section at 550°C of Fe–Ni–Co ternary system, (b, c) changes in element contents in ferrite (a) and austenite (g) and ferrite of studied maraging steel composition (Fe–18Ni–9Co–5Mo–1Ti–0.1Al (mass%)) in equilibrium as a function of temperature.

Ni等の合金元素が濃化したセル状組織(Fig.12(a))は,L-PBF造形条件に依らず観察された。この結果は,γ相の急冷凝固組織に及ぼすL-PBF造形条件の影響は小さいことを示す。一方,α→γ変態挙動はL-PBF造形条件によって変化する(Fig.6(a),Fig.8)。高エネルギー密度(P: 230 W,v: 1.67m・s-1)の造形体は,低エネルギー密度(P: 213 W,v: 2.08 m・s-1)のものより多くの残留γ相を含み(Fig.2),速いα→γ変態を示す。これは,粉末層への連続的なレーザ照射による加熱履歴32,33)がL-PBF条件に依存して変化するためと考えられる。高エネルギー密度条件のレーザ照射は造形体を局所的に加熱し,凝固組織内部のγ相の生成(造形体の残留γ相)を促進すると推察される。その結果,L-PBF造形条件によって造形体の残留γ相の分布(Fig.1(b))が変化したと考えられる。しかし,L-PBF条件による残留γ相の分布状態の変化,特に溶融池境界近傍におけるγ相の優先生成機構(Fig.2(b))は現状不明である。溶融池近傍のSEM/EDS分析を実施したが,Ni元素等の濃化は検出されなかった。今後,L-PBFプロセス条件を活用したα→γ変態の制御には,連続的なレーザ照射に伴う温度履歴と溶融池境界近傍の元素分布の詳細な解析が必要である。

本研究では,L-PBFプロセスの異なる条件(P: 230 W,v: 1.67 m・s-1およびP: 213 W,v: 2.08 m・s-1)にて造形したマルエージング鋼の550°Cの恒温熱処理に伴う組織変化を調べ,同一組成を持つ試料にγ単相化後焼き入れしたもの(焼入材)の結果と比較した。得られた実験結果を熱力学計算結果に基づき考察し,以下の結論を得た。

(1)造形体試料はマルテンサイト組織を呈し,その内部に微細なセル状組織を有する。セル状組織の境界近傍において合金元素の濃化が検出された。この局所的な合金元素の濃化は,L-PBFプロセスのレーザ照射による局所溶融・急冷凝固過程に伴うγ相の組成変化に起因すると考えられる。このようなマルテンサイト組織中の不均一な元素分布は,焼入材で観察されなかった。

(2)造形体と焼入材とも,金属間化合物相の析出とその後α→γ変態が発生する。造形体試料における析出・相変態の発生は焼入材より速く,その速度はL-PBF条件により変化する。造形体に形成するセル状組織の境界に濃化するNi元素が高温におけるγ相の核生成サイトの役割を果たし,α→γ変態を促進すると考えられる。また,L-PBF条件の変化に伴う粉末層への連続的なレーザ照射による加熱履歴の変化が,造形部の凝固組織におけるγ相の生成挙動(造形体の残留γ相)に寄与すると推察される。

本研究の一部は,知の拠点あいち重点プログラム(III期)「積層造形技術の高度化と先進デザインの融合による高機能部材の創製」および公益財団法人JFE 21世紀財団 技術研究助成 鉄鋼技術研究「3D積層造形技術を活用した鉄鋼のオーステナイト逆変態制御」の支援を受けた。ここに特記して感謝の意を表す。