2023 Volume 109 Issue 3 Pages 179-188

2023 Volume 109 Issue 3 Pages 179-188

In order to understand microstructural changes in 9Cr-1Mo-V-Nb weld metal after long term use, microstructure and precipitates distribution before and after aging at 1013 K were investigated. In the weld metal, regions with coarse or fine prior austenite grains were observed due to thermal cycle during welding. In the coarse grain region, precipitate particles inferred to M23C6 were densely located on grain boundaries, however, in the fine grain regions, they were sparsely observed not only on grain boundaries but also inside grains. Post weld heat treatment (1013 K/7.7 h) followed by aging (1013 K/100 h) led to ferrite grains formation in the fine grain region. EBSD analysis implied that dislocation density in ferrite grains was low. After the aging, mean diameter of particles became coarser and interparticle spacing became sparser in the fine grain region than in the coarse grain region. On the other hand, dislocation density calculated by hardness in martensite structure was almost no deference between these regions before and after the aging. Therefore, it was suggested that ferrite grains were formed because pinning energy by precipitate particles locally reduced in the fine grain region.

火力発電は日本の発電量の半分以上を占める主要な発電方法である1)とともに,電力供給量を調整するバックアップ電源としての役割も担っている2,3)。近年ではCO2排出量削減の観点から再生可能エネルギー発電の占める割合が増加しているものの,発電出力が気象条件の影響を受けて変動することに課題が残っている。したがって安定的な電力供給のために,火力発電はこれからも不可欠であり4),既設の超々臨界圧(USC)プラントは今後長期にわたって使用されると予想される。将来的に,一部のUSCプラントの運転時間は20-30万時間に到達すると考えられることから,長期使用による材料組織変化を理解することは重要である。

USCボイラの主蒸気管や伝熱管には9Cr-1Mo-V-Nb鋼が広く使用されている。その溶接継手においては,母材に比べてクリープ破断強度が低下すること,破壊形態の多くは溶接熱影響部(HAZ)細粒域で破断するType IV破壊であることが報告されている5–7)。このため従来は9Cr-1Mo-V-Nb鋼溶接継手の長時間クリープ破断強度8–11),余寿命評価12,13)およびHAZの組織変化14–16)に主眼を置いた研究が多数なされてきた。ところが近年,数万時間を超える長時間のクリープ試験17–19),または長期使用材を用いたクリープ試験20,21)の結果,一部の試験条件では溶接金属で破断するType I破壊が生じたと報告された。したがって今後は,長期使用による溶接金属の特性変化についても知見を拡充していくことが求められる。加えて,長期使用後に溶接金属内でフェライト粒が生成した事例も報告された22,23)。9Cr-1Mo-V-Nb鋼の溶接金属において初期組織の大部分はマルテンサイト組織であるため24),長期使用に伴う組織変化の過程でフェライト粒が生成したものと推察される。しかしながら,溶接金属の組織変化を詳細に調査した研究はほとんどなく,このような組織変化のメカニズムは不明である。マルテンサイト組織の回復や組織変化に対し,析出物は重要な役割を果たすことが知られている25,26)。したがって,溶接金属の組織変化を理解するためには,その組織変化を析出物分布と関連付けて考察することが必要だと考えられる。

本研究の目的は長期使用による9Cr-1Mo-V-Nb鋼溶接金属の組織変化を明らかにすることである。そのために,本研究では長期使用を模擬した高温・短時間の時効熱処理を施した9Cr-1Mo-V-Nb鋼溶接継手の溶接金属組織と析出物分布の変化を調査した。

供試材は9Cr-1Mo-V-Nb鋼製の配管より作製した溶接継手である。母材および溶接金属の化学組成はTable 1に示すとおりである。溶接方法はTIG溶接であり,1層1パスで溶接した。溶接まま(As-weld)材の断面マクロ組織をFig.1に示す。溶接部に溶接欠陥は認められなかった。Fig.1の上下方向は配管の肉厚方向であり,上部は配管の外表面側,下部は内表面側にそれぞれ相当する。Fig.1の中央に観察される黒い列状の点は,後述するビッカース圧痕である。本研究では,安定的に溶接がなされた領域を観察するため,初層や最終層およびそれらに近しい領域を除いた試料を実験に供した。供試材には溶接後熱処理(PWHT)を模擬した1013 K/7.7 hの熱処理を施した。供試材の一部に対しては,その後さらに1013 K/100 hの時効熱処理を施した。この熱処理条件は,焼戻しパラメータのC値を20として換算すると27,28),873 K/3.4×105 hに相当する。

| C | Si | Mn | P | S | Cu | Ni | Cr | Mo | V | Sol-Al | Nb | N | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Base metal | 0.10 | 0.29 | 0.48 | 0.010 | 0.001 | 0.03 | 0.15 | 8.85 | 0.98 | 0.21 | 0.007 | 0.08 | 0.058 |

| Filler metal | 0.08 | 0.16 | 0.99 | 0.007 | 0.004 | 0.02 | 0.66 | 9.14 | 0.89 | 0.18 | 0.05 | 0.02 |

A macro structure of the As-welded joint.

As-weldおよび熱処理後の供試材を熱間硬化樹脂に埋込み,次の手順で組織観察用の試料を調整した。まず,エメリー紙(#2000まで)を用いた湿式研磨,ダイヤモンド砥粒(0.3 µm)およびコロイダルシリカを用いたバフ研磨の順で研磨し,試料表面を鏡面に仕上げた。その後,ビレラ試薬(ピクリン酸,塩酸,アルコールの混合溶液)を用いて表面を腐食した試料を組織観察に供した。組織観察には,光学顕微鏡法(OM),走査型電子顕微鏡法(SEM),電子線後方散乱回折法(EBSD)を用いた。EBSD測定時のステップサイズは0.2 μmとし,EBSDデータの解析にはTSL社製OIM Analysis(ver. 7.3.0)を用いた。析出物間隔を評価するため二次電子(SE)像による観察を実施した。観察面積が約200 μm2となるように2枚のSE像(倍率:10000倍)を連続して取得し,これを連結した像を1視野とした。4視野の観察により評価された平均値を析出物間隔の代表値とした。加えて,溶接金属の硬さ分布を評価するため,負荷荷重0.2 kgf(1.96 N)にてマイクロビッカース硬さ試験を実施した。

As-weld材の溶接金属中央における硬さ分布をFig.2に示す。Fig.2はFig.1の上部から下部にかけて,すなわち配管の外表面側から内表面側にかけて取得した肉厚方向の硬さ分布である。Fig.2より,溶接金属の硬さは局所的に変化していた。その最大値は約420 HV,最小値は約300 HVであり,硬さの極大と極小は一定の間隔で繰り返し現れていた。溶接金属のOM像をFig.3(a)に示す。Fig.1と同様に,Fig.3(a)の上下方向は配管の肉厚方向である。Fig.3(b),(c)には,Fig.3(a)中に示す枠内の拡大像を示す。Fig.3(b),(c)の視野はそれぞれ硬さの低い領域,高い領域に相当する。Fig.3(b),(c)いずれの視野においてもマルテンサイト組織が観察された。Fig.3(b)に示す硬さの低い領域では旧γ粒は粗大であったのに対し,Fig.3(c)に示す硬さの高い領域では旧γ粒は微細であった。Fig.3(a)より,このように旧γ粒が粗大または微細な領域は一定の間隔で観察された。その間隔は,Fig.2において硬さの極大と極小が現れる間隔と概ね対応していた。後述するように,旧γ粒が粗大な領域はいわゆる焼戻しHAZ(Sub-critically HAZ; SCHAZ)29),旧γ粒が微細な領域は細粒HAZ(Fine Grain HAZ; FGHAZ)29)に相当すると考えられる。以降,前者を粗粒部,後者を細粒部と称する。

Hardness profile of the weld metal in the As-welded joint.

OM images in the (a) as-welded metal, (b) the coarse grain (c) and the fine grain regions represented in (a).

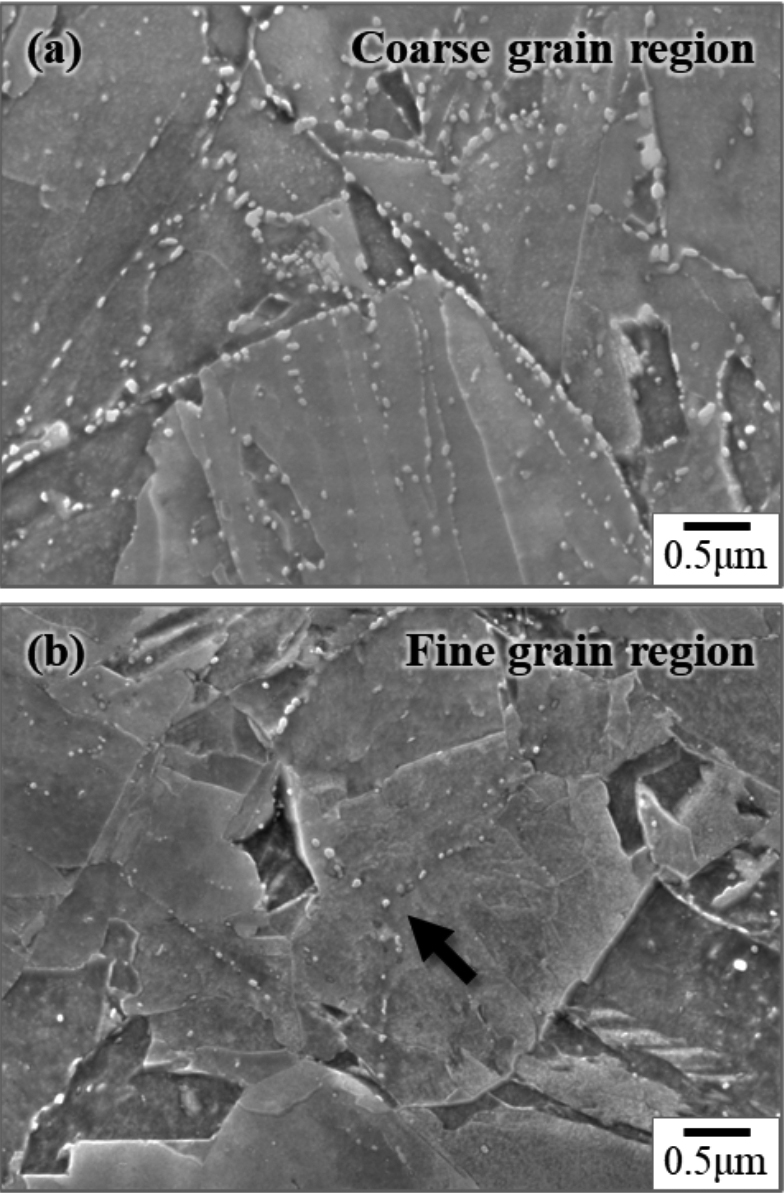

粗粒部および細粒部のSE像をFig.4(a),(b)にそれぞれ示す。粗粒部では粒界上に析出物が高密度に観察された(Fig.4(a))。一方,細粒部では粒界上の析出物に加えて,矢印で示すように列状に並んだ析出物が粒内に観察された(Fig.4(b))。また,細粒部で観察された析出物の体積率は粗粒部と比べて定性的に低かった。本研究では析出物の相同定を実施していないものの,体積率,粒子径および存在位置をもとに推察すると,Fig.4で観察された大半の析出物はM23C6であると考えられる24)。

SE images in (a) the coarse grain (b) and the fine grain regions.

以上の結果をもとに,As-weld材の溶接金属組織を模式図にしてFig.5に示す。本研究の供試材は1層1パスで溶接されている。各層の溶接金属は次層以降の溶接に伴う熱影響を受けるため,溶接金属内では母相組織や析出物分布が局所的に異なる組織が形成される。すなわち,N層目の溶接金属のうち,N+1層目以降の溶接熱影響による最高加熱温度が変態点(Ac1点)以下の領域は,粗粒部に相当すると推察される。粗粒部の硬さは低く,粒界上に析出物が高密度に観察されたことから(Fig.4(a)),粗粒部の組織は焼戻しHAZ(SCHAZ)29)に相当すると考えられる。一方,N層目の溶接金属のうち,N+1層目以降の溶接熱影響によりAc1点以上の温度に短時間加熱された領域は,細粒部に相当すると推察される。細粒部の硬さは高く,観察された析出物は粗粒部と比べて定性的に少なかった(Fig.4(b))。加えて,細粒部では列状に並んだ析出物が粒内に観察された(Fig.4(b))。このような組織は次の過程を経て形成したと思われる。溶接熱影響によりAc1点以上の温度に短時間加熱されると,母相であるマルテンサイト組織はγ相へ逆変態する。γ相は十分に粒成長することなく冷却され,冷却中にマルテンサイト組織に再度変態する。析出物はAc1点以上の温度に短時間加熱される間に母相中に固溶する。しかし,高温で保持される時間は短いため一部の析出物は未固溶のまま残存し15),母相中に固溶した元素は十分に拡散せずに元の粒界近傍に留まる26)。固溶した元素は再析出するか,もしくは未固溶析出物の成長に費やされる。こうして,マルテンサイト組織の粒内において,析出物が逆変態前の粒界位置に沿うように列状に並んだ組織が形成される。したがって,細粒部の組織は細粒HAZ(FGHAZ)29)に相当すると考えられる。Fig.5に示すように,厳密には粗粒HAZ(Coarse Grain HAZ; CGHAZ)や二相域HAZ(Inter-critically HAZ; ICHAZ)29)に相当する領域も存在すると予想される。しかし,本研究の供試材ではこれらの領域を明瞭に区別することは困難であった。そこで以降では,粗粒部(SCHAZ相当)と細粒部(FGHAZ相当)に着目し,1013 Kでの時効による組織変化を比較した。

A schematic illustration for the microstructure of the weld metal in the As-welded joint.

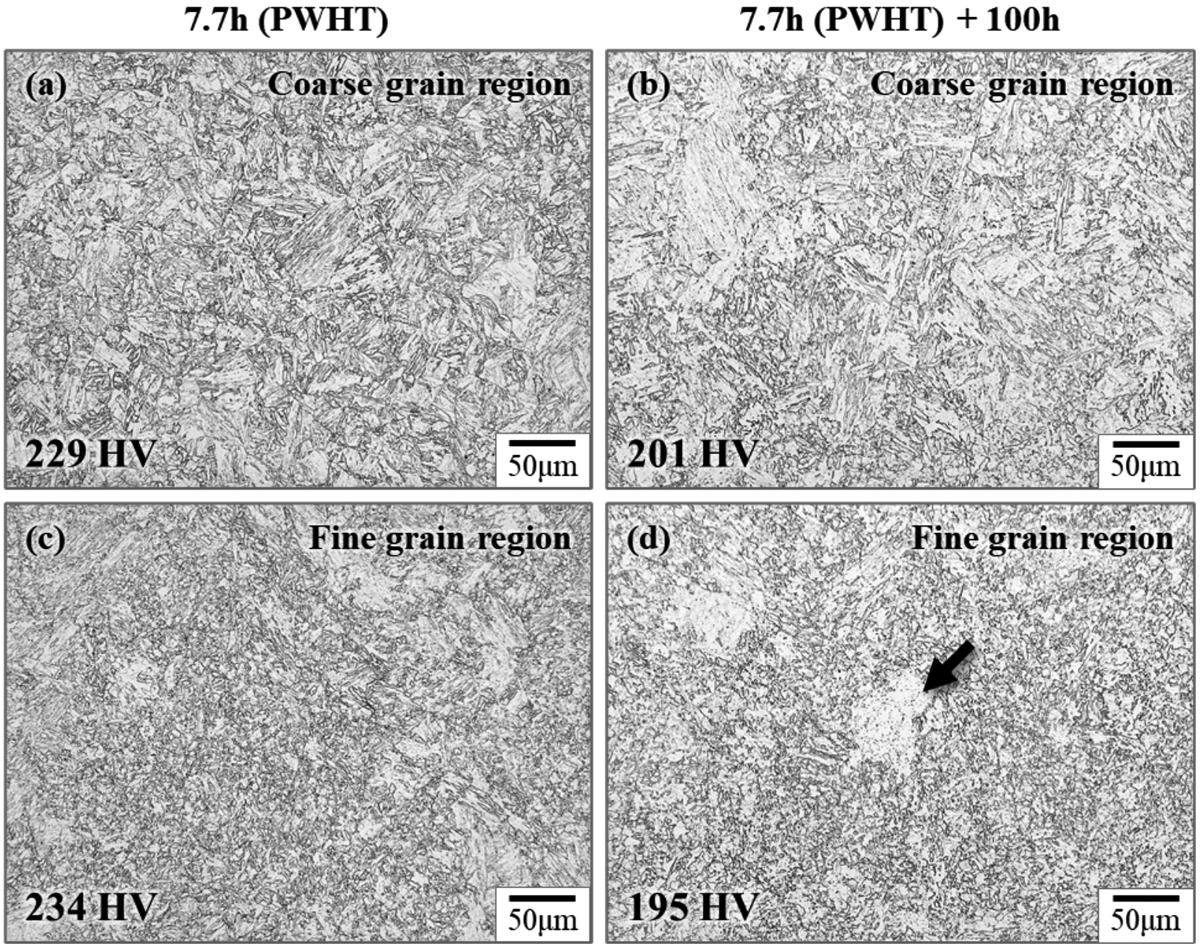

PWHT模擬熱処理後の粗粒部および細粒部のOM像をFig.6(a),(c)にそれぞれ示す。粗粒部,細粒部ともにマルテンサイト組織が観察された。各領域における硬さを図中に示す。硬さは3点測定した平均値である。粗粒部,細粒部の硬さはそれぞれ229 HV,234 HVであり,両者に大きな差異はなかった。すなわち,PWHT模擬熱処理後ではAs-weld材で認められた局所的な硬さの分布はほとんど無くなり,溶接金属の硬さは概ね一様となった。100 h時効後の粗粒部および細粒部のOM像をFig.6(b),(d)にそれぞれ示す。粗粒部ではPWHT模擬熱処理後と同様にマルテンサイト組織が観察された。これに対し,細粒部では矢印で示すように周囲とは粒径の異なる組織が観察された。100 h時効後における粗粒部,細粒部の硬さはそれぞれ201 HV,195 HVであった。100 h時効による硬さの低下量は粗粒部,細粒部とも同程度であった。

OM images in (a), (b) the coarse grain and (c), (d) the fine grain regions after (a), (c) PWHT and (b), (d) 100 h aging at 1013 K.

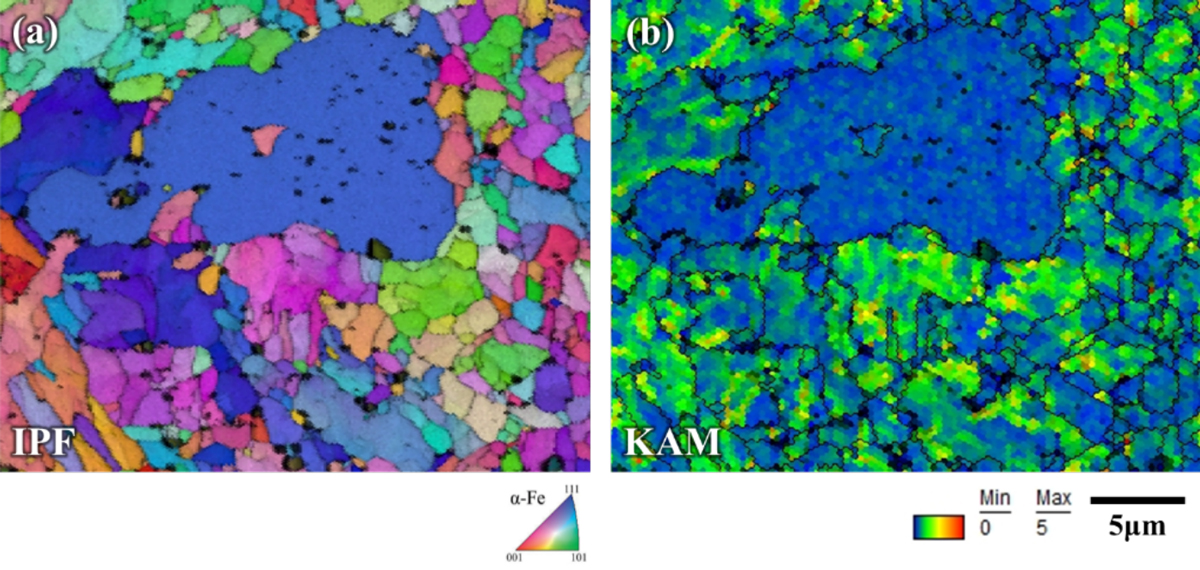

100 h時効後に細粒部で生じた組織変化を明らかにするため,EBSDにより組織を評価した。EBSDにより得られたIPFマップおよびKAMマップをFig.7(a),(b)に示す。視野の中央上部にKAMの低い粗大な結晶粒が,その周囲にはKAMの高い微細な組織が観察された。KAMは隣接するピクセル間の方位差を示すとともに,転位密度と相関するパラメータである30)。マルテンサイト組織内には小傾角粒界であるラス境界が高密度に存在すること,またマルテンサイト組織の転位密度は高いことから31),KAMの高い領域はマルテンサイト組織を表していると考えられる7,26)。一方,Fig.7(b)で観察された粗大な結晶粒のKAMは低かったことから,細粒部では100 h時効後に転位密度の低いフェライト粒が生成・成長したと示された。

(a) IPF and (b) KAM maps in the fine grain region after 100h aging. (Online version in color.)

粗粒部のSE像をFig.8(a),(b)に,細粒部のSE像をFig.8(c),(d)にそれぞれ示す。Fig.8(a),(c)に示すPWHT模擬熱処理後のSE像より,いずれの領域においても析出物は概ね均一微細に分散していた。これに対し,Fig.8(b),(d)に示す100 h時効後のSE像より,析出物が粗大化した様子が観察された。特に,細粒部の析出物は粗粒部に比べて粗大かつ定性的に疎に分布していた。Fig.8(d)より,1 μm程度の比較的粗大な析出物はフェライト粒内およびマルテンサイト組織内で観察された。また,同様の析出物は他の視野(100 h時効後の細粒部)においても観察された。9Cr-1Mo-V-Nb鋼ではM23C6に加えてMXが析出することが知られているため,100 h時効により粗大化したMXがFig.8(b),(d)において観察された可能性は考慮するべきである。ただしMXはM23C6よりも微細であり24,32),MXの体積率および粗大化速度はいずれもM23C6のそれらと比べて約1桁も小さい32)。また,時効中にLaves相やZ相が析出する可能性があるものの,先行文献33–35)より1013 K/100 hでの時効ではこれらの相は析出しないと予想される。よって,Fig.8(a)-(d)で観察された大半の析出物はM23C6である可能性が高いと判断される。

SEM images in (a), (b) the coarse grain and (c), (d) the fine grain regions after (a), (c) PWHT and (b), (d) 100 h aging at 1013 K.

Fig.9に100 h時効前後における析出物粒子直径のヒストグラムを示す。粗粒部の評価結果をFig.9(a),(b)に,細粒部の評価結果をFig.9(c),(d)にそれぞれ示す。ヒストグラムは各視野で観察された全て(計400個以上)の析出物粒子直径を評価し作成した。Fig.9より,すべてのヒストグラムが最頻値を中心に非対称な分布を示した。Fig.9(a),(c)より,PWHT模擬熱処理後には粗粒部と細粒部におけるヒストグラムに大きな差異はなかった。一方Fig.9(b),(d)より,100 h時効後の細粒部では,粗大な析出物粒子の存在割合が粗粒部に比べて高くなった。

Histograms showing diameters of precipitates particles in (a), (b) the coarse grain and (c), (d) the fine grain regions after (a), (c) PWHT and (b), (d) 100 h aging at 1013 K.

本節では,100 h時効後に細粒部でフェライト粒が観察された理由を考察する。Tsuchiyamaらはマルテンサイト組織を有する極低炭素鋼を静的時効し,フェライト粒が生成したことを報告している36)。彼らは,そのような組織変化はバルジング機構によるマルテンサイト組織の再結晶であるとして,転位密度と析出物間隔の関係からフェライト粒の生成条件を説明している36)。本研究ではフェライト粒が生成する様子を直接捉えることができなかったため,その生成機構がバルジング機構であるか,核生成・成長であるかは不明である。しかしFig.7(a),(b)より,転位密度の低いフェライト粒が観察されたことから,いずれのメカニズムにおいてもマルテンサイト組織が内包する高い転位密度が組織変化の駆動力となっている可能性がある12)。一方,Fig.8(d)およびFig.9(d)より,粗大な析出物粒子の存在割合が高い領域でフェライト粒が観察された。これらの観察結果から,フェライト粒は析出物によるピン止めエネルギーが局所的に低下した領域で生成・成長したことが示唆される12)。

以降ではTsuchiyamaらの報告36)に立脚し,マルテンサイト組織の転位密度ρと析出物間隔λに着目して考察を進める。バルジング機構による再結晶36)を仮定して,細粒部においてフェライト粒が生成・成長した組織変化をρとλの関係から説明可能か検討した。

マルテンサイト組織の転位密度ρは,その硬さHVを用いて概算できる36)。

| (1) |

HVmaxおよびρmaxは焼入れままのマルテンサイト組織の硬さおよび転位密度である。9Cr-1Mo-V-Nb鋼における硬さと転位密度の関係についてはいくつかの報告がある31,37,38)。Pešičkaら37)はC量が0.075%の鋼を供試材として,焼入れままの硬さと転位密度を報告している。彼らが用いた鋼のC量は本研究の溶接金属のそれと近しいことから,ここではPešičkaらによって報告されている値(400 HV, 4.2×1014 m-2)37)を用いることとした。HVminおよびρminは十分に焼鈍された材料の硬さおよび転位密度であり,先行文献に記載の値(120 HV,1012 m-2)を用いた36)。100 h時効後の細粒部の硬さ(195 HV)にはフェライト粒の影響が含まれる可能性が懸念される。しかしながらこの値は,長期使用後に9Cr-1Mo-V-Nb鋼溶接金属で観察されたフェライト粒の硬さ(140 HV)23)に対して十分高い値であった。よって,本研究で測定された硬さはマルテンサイト組織の硬さを反映しており,式(1)によりマルテンサイト組織の転位密度を評価することは可能と思われる。析出物間隔λの算出には,析出物粒子直径のヒストグラムが最頻値を中心に非対称な分布を示したこと(Fig.9(a)-(d))を踏まえて,析出物粒子直径のバラツキを考慮した次式を用いた27,39,40)。

| (2) |

ここで,dは平均粒子直径,d2barおよびd3barはそれぞれ粒子直径の2乗および3乗の平均値,fは析出物の体積率である。

粗粒部および細粒部における転位密度ρと析出物間隔λの関係をFig.10に示す。転位密度が高いほど,もしくは析出物間隔が疎であるほどフェライト粒が生成・成長しやすい条件に相当する。Fig.10においてPWHT模擬熱処理後では粗粒部と細粒部のプロットは概ね近しく位置していた。それに対し,100 h時効後では粗粒部と細粒部のプロット位置に乖離が生じた。これは両者の析出物間隔に差が生じたためであり,転位密度の差はそれほど大きくなかった。Fig.10のエラーバーは視野間における析出物間隔ないし転位密度の標準偏差を示している。とりわけ100 h時効後の細粒部における析出物間隔の標準偏差が大きいことは,析出物間隔がより疎な領域が局所的に存在することを示唆している。したがって,フェライト粒の生成機構をバルジング機構による再結晶36)と仮定すると,細粒部では析出物によるピン止めエネルギーが局所的に低下したために,フェライト粒が生成・成長したと定性的に説明することができる。9Cr-1Mo-V-Nb鋼溶接金属におけるフェライト粒の生成過程を明らかにすることは今後の研究課題である。

Correlation between dislocation density and interparticle spacing.

最後に,100 h時効後に細粒部の析出物間隔が疎になった理由を考察する。その要因の一つとして,結晶粒界の影響が考えられる。Fig.3(c)より,細粒部のマルテンサイト組織は微細であった。このことは,高速拡散パスの一種である結晶粒界が高密度に存在していたことを意味する。すなわち細粒部では,時効中に原子拡散が助長され,析出物の粗大化が促進された可能性がある41)。加えて,析出物の初期分布の影響も考えられる42)。Fig.4(b)より,As-weld材の細粒部では,溶接熱影響に由来した列状の析出物が観察された。析出物がAs-weldの状態で既に存在すると析出物構成元素の過飽和度は減少するため,PWHT模擬熱処理中に再析出しうる比較的微細な粒子の体積率または数密度は減少する。また,Fig.4(b)で観察された列状の析出物は周囲の粒子と比べてやや粗大であった。こうした析出物は時効中にさらに粗大化するため42),細粒部では粗大な粒子の存在割合が相対的に増加したと推察される。細粒部では,析出物の粗大化に対してこれらの影響が重畳した可能性がある。その結果,時効後に析出物間隔の疎な領域が局所的に形成されたことで,フェライト粒が生成・成長したと考えられる。

長期使用による9Cr-1Mo-V-Nb鋼溶接金属の組織変化を理解するため,1013 Kでの時効前後における溶接金属の組織を調査し,次の結論が得られた。

(1)溶接金属内では,旧γ粒径の異なるマルテンサイト組織が一定の間隔で観察された。As-weld材において,旧γ粒が粗大な領域(粗粒部)では析出物の多くは粒界上に析出していた。旧γ粒が微細な領域(細粒部)では粒界上に加えて粒内にも析出物が析出していたものの,細粒部で観察された析出物は粗粒部と比べて定性的に少なかった。

(2)溶接熱影響による最高加熱温度が変態点以下である領域は粗粒部,変態点以上である領域は細粒部に相当すると推察された。

(3)PWHT模擬熱処理(1013 K/7.7 h)後には溶接金属内でミクロな組織変化は認められなかった。その後,高温・短時間の時効熱処理(1013 K/100 h)を施すと細粒部において転位密度の低いフェライト粒が観察された。

(4)1013 K/100 h時効後において,細粒部の析出物は粗粒部に比べて粗大かつ疎に分布していた。一方,細粒部と粗粒部におけるマルテンサイト組織の転位密度にそれほど大きな差はなかった。フェライト粒の生成機構がバルジング機構による再結晶であると仮定すると,細粒部でフェライト粒が生成・成長した理由は析出物によるピン止めエネルギーが局所的に低下したことに起因すると定性的に説明された。