2023 Volume 109 Issue 6 Pages 525-535

2023 Volume 109 Issue 6 Pages 525-535

One of the objectives for the development of high-strength dual-phase (DP) steel is improving the stretch-flangeability. Large-strained sheared edges are deformed and frequently cracked during stretch-flange formation. Considering shearing as the first deformation, the stretch-flange deformation may be regarded as a secondary deformation. To improve the stretch-flangeability of the DP steels, many researchers have analyzed the microvoid formation. However, in these analyses, the shearing process was not considered. With this background, ex-situ mini-bending tests combined with scanning electron microscopy (SEM) monitoring of microvoid formation were conducted during the secondary deformation. Prior to the secondary deformation, several microvoids were observed on the sheared surface and fine subgrains formed in the ferrite. During secondary deformation, the preliminary microvoids present at the ferrite-martensite interface propagated into the ferrite phase. In contrast, this behavior was not observed for the reamed surface deformation, which was formed without preliminary deformation. Furthermore, microvoids were initiated on ferrite grains that were not present at the ferrite-martensite interface, and martensite islands were not cracked during secondary deformation. This result is noteworthy because martensite cracking was the main factor involved in microvoid initiation, in the absence of shearing. Electron backscattering diffraction analysis revealed that the work hardening of ferrite, prior to the secondary deformation, caused a deviation in the strain concentration sites from those found in the reamed surface deformation. Therefore, this study elucidated microvoid formation on preliminary deformed surfaces via shearing and provided insights for material development considering deformations on the sheared surfaces of materials.

フェライト・マルテンサイトDual Phase(DP)鋼はフェライト母相に島状のマルテンサイトを有する金属組織形態となる。硬いマルテンサイトにより強度を,柔らかいフェライトにより延性が確保されることから,単相の鋼材に比べて優れた強度・延性(伸び)バランスを示す1,2)。そのために自動車用の高張力鋼として広く普及しているが,一方で単相鋼に比べて穴広げ限界が低いという課題がある1)。

穴広げ限界は穴広げ試験により測定される鋼材の成形性である。穴抜き部を円錐パンチによって押し広げ,板厚を貫通割れが生じた際の拡径率が穴広げ限界として評価される3)。機械加工穴に対しては引張試験より得られる延性が間接的に寄与するものの4),抜き穴における穴広げ限界と鋼材の伸びには相関がない5,6)。代わりに破断に至る際の局所的な塑性ひずみ量(以下,破断ひずみ)とよい相関がある7)。

鋼材の伸びが引張時のくびれにくさ(加工硬化特性)により定まることに対し,破断ひずみは鋼材内部に生じるマイクロボイドの生成と成長の挙動に大きく左右される2,8)。DP鋼はマルテンサイト近傍の応力や塑性ひずみの局所化によりボイドが生じやすく,そのサイズも大きい8–11)。これに伴い破断ひずみが単相鋼より小さい12)。二相の硬度差に起因する微視的変形集中を抑制することで破断ひずみ(あるいは穴広げ限界)を改善することができると考えられており,これまでにマルテンサイト体積率13)や形態の制御14,15),焼き戻しによる二相間の硬度差の低減13,16,17)などが検討されてきた。いずれの手法においても破断ひずみを向上させるための材料設計指針が得られている。また,DP鋼に留まらず近年では残留オーステナイトを含む複合組織型の金属組織による破断ひずみ関連特性の向上も盛んに調査されている18–20)。

ただし,上記のような検討には穴抜きによる影響が考慮されていない。他の鋼種を含め,材料開発という視点の検討では単純な変形において金属組織と微視的な破壊と関連を扱う場合がほとんどである21,22)。塑性加工の側面からは穴抜きパンチとダイのクリアランス23)やパンチ刃先形状24),刃先表面処理25)等の穴抜き工具条件と穴広げ限界に対する影響が調査されており,極めて大きな影響を及ぼすことが知られている。穴抜き部の金属組織の観察事例は報告されるものの13),穴抜き部の金属組織の変形という視点から穴広げ限界を検討した事例を見つけることはできない。穴抜き部は塑性ひずみ量が4を超える強加工部である26)。穴抜きによるものを1次変形とすれば,穴広げによる変形は2次的なものとなる。1次変形強加工部においてフェライト,マルテンサイトがどのような形態となっており,穴広げによる2次変形においてマイクロボイドがいかに生成,成長していくかという点は未だ明らかにされていない。複合組織において破断ひずみの変形経路依存性があることから27),DP鋼の1次変形と2次変形のマイクロボイド生成・成長挙動が異なることは容易に推察できる。これらの挙動が明らかとなれば,穴抜きによるダメージが大きい金属組織,小さい金属組織という新たなDP鋼の材料開発の視点が得られるものと考えられる。

そこで,本報においてはラボ試作した590 MPa級のDP鋼に対してex-situ面内曲げ試験を実施し,穴抜き部の金属組織中のマイクロボイドの生成と成長挙動をSEM(Scanning Electron Microscope)によって観察した。面内曲げ試験と穴広げ試験では破断部の力学状態が異なるものの,鋼種間の定性的な破断限界の傾向は双方の試験で概ね一致する28)。SEMを使ったex-situ実験を実現するため,試験片の小型化が可能なものとして本報では曲げ試験を採用した。なお,破断面上の破壊は観察が難しいためにまずは塑性変形部であるせん断面に着目をしている。参照としてリーマ加工穴(穴抜きによる予変形が存在しない条件)に対しても同様のex-situ面内曲げ試験を実施し,穴抜きによる損傷(穴抜きによって生じた塑性ひずみとマイクロボイド)が及ぼす2次変形と破壊に対する影響を考察した。これにより穴抜き切り口強加工部の組織形態を明らかにするとともに,どのような点がマイクロボイドの生成起点となるか,さらに,生成したマイクロボイドがいかに発展するかを明らかにすることを本報における目的とした。

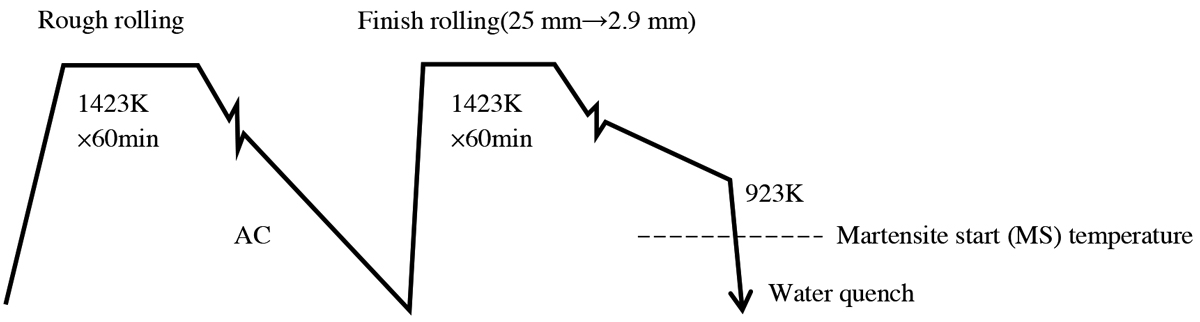

供試鋼にはラボ試作をしたDP鋼を用いた。前報8)にて引張試験後のマイクロボイドを観察したものと同等のものとした。その化学成分をTable 1に示す。熱処理はFig.1のごとく行った。まず,真空溶解により作成した鋳片を1423 Kにて60分保持した後に25 mm厚まで粗圧延,空冷をした。さらに1423 Kに昇温し60分保持して2.9 mm厚まで圧延,鋼材が923 Kとなった時点で水焼入れした。

| C | Si | Mn |

|---|---|---|

| 0.038 | 0.50 | 1.5 |

Heat pattern for DP steel.

金属組織はFig.2のようにフェライト母相に島状のマルテンサイトが点在するものとなった。マルテンサイトの面積率(≅体積率)は4.3%である。表層部の板面に平行な面においてはほぼ等軸状のマルテンサイト分布となり(Fig.2(a)),圧延方向直交断面においては若干ではあるが板面に帯状となる分布を示した(Fig.2(b))。

Micrographs of DP steel treated with LePera etchant. Martensite islands are in white. Observation views are (a) in plane at the material surface and (b) a cross-sectional view at a quarter thickness. (Online version in color.)

供試鋼の機械的特性はTable 2のごとくである。ラボ試作材のため規格値に対して30 MPaほど引張強度が足りないものの,概ね590 MPa級の鋼材に近い機械的特性を示している。

| Initial yield stress [MPa] | Tensile strength [MPa] | Uniform elongation [%] | Total elongation [%] |

|---|---|---|---|

| 335 | 561 | 19 | 31 |

Ex-situ曲げ試験サンプルを作成するに際して50×50 mmの板材中央に10 mm直径の穴抜きを行った。1章に述べたように本報では塑性変形部であるせん断面の2次変形に着目をする。そのため,破断面を極力減らすことを目的に穴抜きパンチの刃先をR0.1に丸め,10 μmの微小クリアランス(パンチとダイの隙間)条件を設定した(Fig.3)。さらにパンチにはTiCNコーティングを施し,焼き付きや切削痕の少ない平坦なせん断面が得られるように工夫した。

Piercing tool setup (dimensions are given in mm). (Online version in color.)

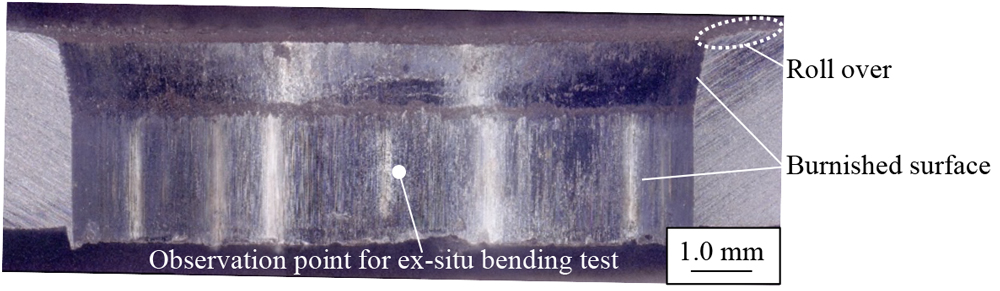

結果としてFig.4に示す切り口となった。刃先丸みのために微小クリアランス条件としては大きなだれが生じてしまった。また,Fig.4から分かるように板厚方向に対してせん断面が屈曲している。これは刃先丸みによる穴抜き過程初期の板湾曲により切り口が斜めとなったことによる。かえり高さも大きい。これらの代償の下に刃先丸みにより目的通り破断面のない切り口を得ることができた。

Pierced surface. (Online version in color.)

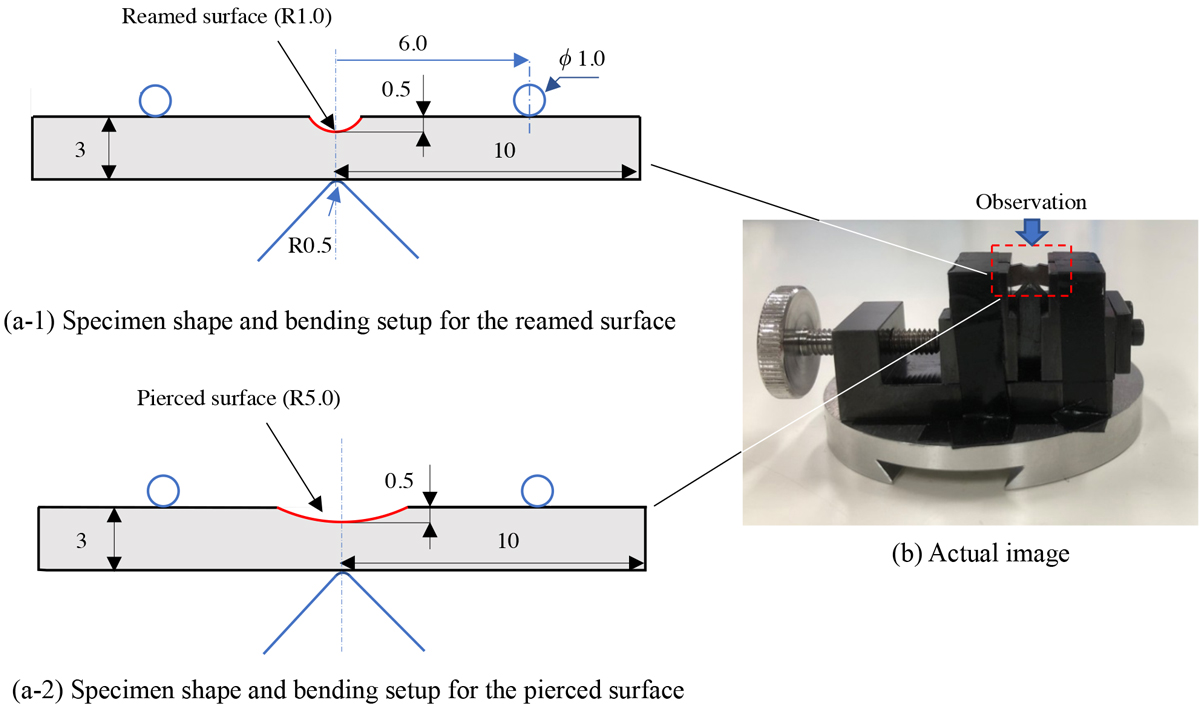

Fig.5のごとく切り欠き状のリーマ加工部(Fig.5(a-1))あるいは穴抜き部(Fig.5(a-2))が中央に位置し,かつ変形方向が試験片のTransverse方向に一致するように小型曲げ試験片を作成した。リーマ加工部は塑性変形部がほぼ除去されるため,穴抜きによる予変形(以下,単に穴抜き予変形)がない条件となる。

Specimen and hand-operated mini-bending machine (dimensions are given in mm). (Online version in color.)

穴抜きサンプルではだれ側から0.2 mm,かえり側から1.5 mmを板厚研削することでだれとかえりを除いた。これにより試験片の板厚は1.2 mmとなった。リーマ加工試験片についても同様の板厚研削を行っている。穴抜き試験片に対してリーマ加工部のRが小さいが,これは同じ曲げ量においても大きな変形を切り欠き底に誘起することを狙ったものである。リーマ加工面は穴抜き予変形がない分だけマイクロボイドが生じにくく,その観察に際しては大変形が必要となる。このため,小Rにより切り欠き底の変形集中度合いを増すことを考えた。

一般的な金属組織観察と異なり,切り欠き部は研磨することができない。そこで,切り口の金属組織を可視化するにあたって試験片全体にフッ酸による化学研磨を施した。研磨前後の板厚変化より化学研磨された量は10 μm以下(検出限界)として見積もられた。そのため,観察されたものはほぼせん断切り口表面のものとなる。

Ex-situ曲げ試験としては試験片に曲げ変形を付加してはSEM観察するということを繰り返す。曲げ変形を付与するにあたってはFig.5(b)の手動式小型曲げ試験機を用いた。写真左側のネジを回すことでカム機構を通じて切り欠き部直下のV字状のジグが上昇し,上部のφ1.0のピンで保持された試験片に曲げが加わる。

観察部はせん断面(板厚上部の傾いた部分を除く)の板厚中央部とした(Fig.4参照)。変形前の初期組織においてはEBSD(Electron Back Scattering Diffraction)による結晶方位の測定も行った。

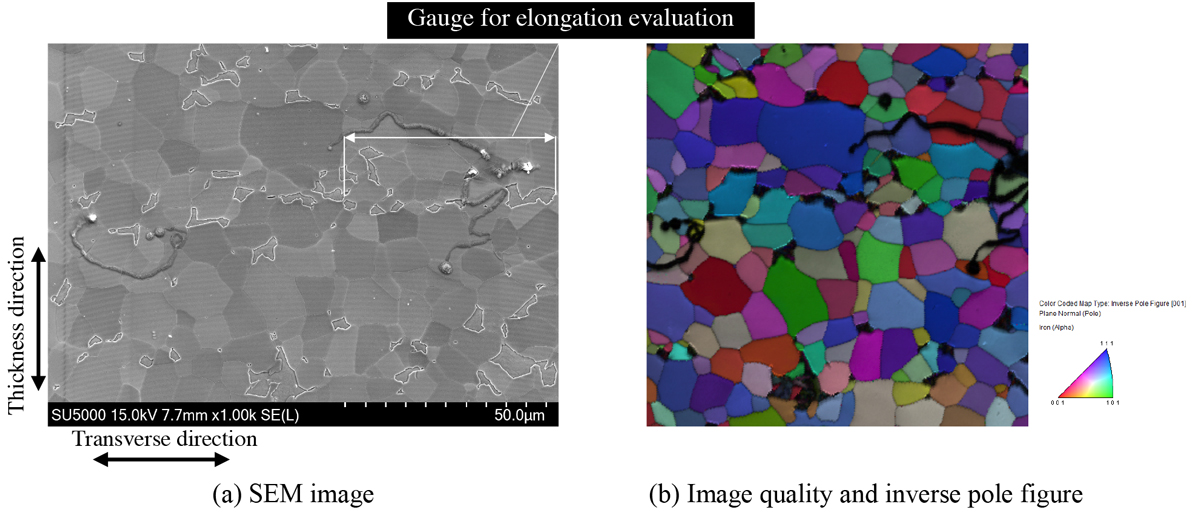

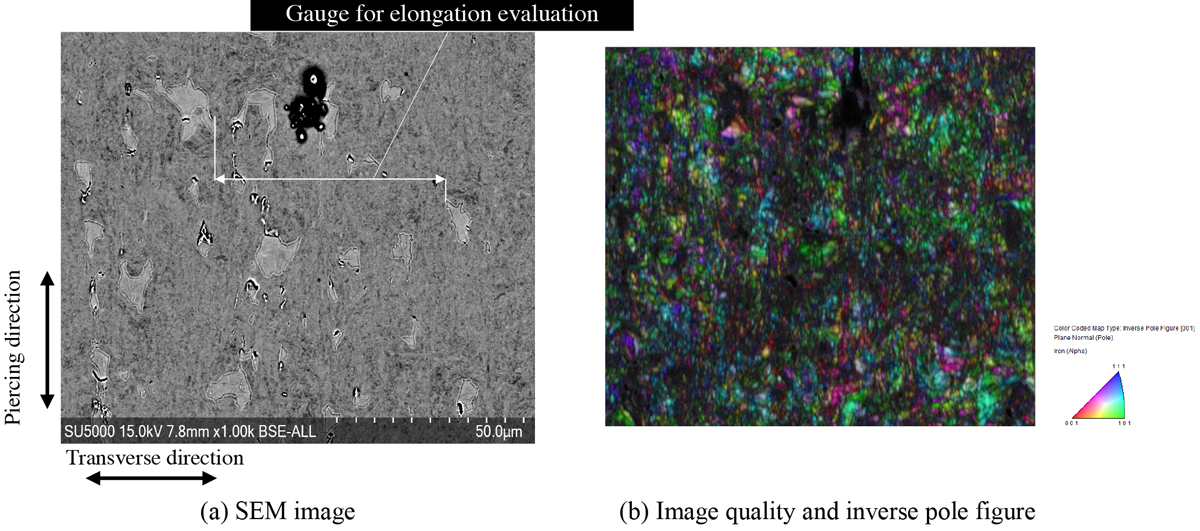

Fig.6に化学研磨されたリーマ加工面のSEM像(Fig.6(a))とEBSDによるIPF(Inverse Pole Figure)+IQ(Image Quality)像(Fig.6(b))を示す。Fig.2のような研磨後にエッチングしたものと異なり,酸化物と思しき帯状異物の付着が見られる。これを除けばSEM像とEBSD像ともにフェライトとマルテンサイトの粒を識別するに充分なものを得ることができた。Fig.6(a)のSEM像で観察された島状のマルテンサイトはFig.6(b)のEBSD像における低IQ部としてはっきりと観測されている。

Reamed surface treated with hydrofluoric acid etchant. (Online version in color.)

手動曲げ試験では変位量を制御することが難しいため,本報ではFig.6(a)に示すように金属組織中の特徴的な2点間をゲージと見なし,変形方向におけるゲージ長さの変化を伸び量として事後評価した。

Ex-situ曲げ試験における金属組織の変化をFig.7に示す。Fig.7(a)に示すように伸び6.1%においてはマルテンサイトが破断をすることで小さなマイクロボイドを形成している。その例として図中の3箇所を実線にて囲んだ。Table 2より一様伸びは19%であるから,このマルテンサイト破断によるボイドは一様伸びよりも小さな変形にて生じたものとなる。一様伸び19%に迫る17.9%の伸び量においてはFig.7(b)のごとくこれらのマルテンサイト破断によるマイクロボイドが変形方向に伸長し,マイクロボイド周囲のフェライトに変形が局所化している。新たなボイド生成はほとんど見られない。一様伸びを超えた伸び30.3%ではFig.7(c)にて転線で囲んだ部位として示すように,破断していない箇所であってもマルテンサイトのくびれ部(最初からくびれていた箇所)を貫通するようにフェライト部に変形が局所化し,亀裂のような線状の窪みを形成している。マルテンサイト破断によるマイクロボイドはさらに伸長しており,フェライトの変形局所化領域も大きくなっている。手動曲げ試験機の限界まで曲げ負荷を与えたところ伸び量は76.7%となったが,このような大きな伸び量であってもFig.7(d)のごとくフェライト中にマイクロボイドはほとんど生じなかった。590 MPa級のDP鋼の破断ひずみが100%程度であることから29),伸び量76.7%は全体としての破断に近い変形量である。それにも関わらず,一様伸び以前に生じたマルテンサイト破断によるマイクロボイドがさらに伸長し,Fig.7(c)にて点線で囲んだフェライトの変形局所化部ははっきりしたマイクロボイドとして観察されるのみであった。

Machined surface deformed via mini-bending tests. (Online version in color.)

Fig.8に化学研磨された穴抜き部せん断面のSEM像(Fig.8(a))とEBSDによるIPF+IQ像(Fig.8(b))を示す。Fig.8(a)のSEM像から島状のマルテンサイトをはっきりと確認することができる。左端部のように,穴抜き方向に沿う帯状のマルテンサイト分布が存在している。このような傾向はFig.6(a)のリーマ加工面(予変形無し条件)とは明らかに異なる。Fig.6(a)(あるいはFig.2(b))では板面に平行なマルテンサイトの帯状分布が観察されたが,穴抜き方向は板面に対して直交方向である。

Sheared surface treated with hydrofluoric acid etchant. (Online version in color.)

さらにリーマ加工面と異なる点として,穴抜きによりマイクロボイドが既に多数生じている。これらマイクロボイドはマルテンサイト上の破断部およびマルテンサイトとフェライトの界面近傍の破断により形成され,いずれも穴抜き方向に直交する亀裂状になっている。穴抜き方向への伸長も確認することができる。

リーマ加工面と対照的な他の点として,穴抜き面ではSEM像にフェライト粒界を確認することができない。Fig.6(a)のリーマ加工面ではポリゴナルなフェライト粒が観察されている。これは強加工によるフェライトの細粒化によるものである。Fig.8(b)から分かるように,穴抜き面のフェライト粒径はリーマ加工面のものに比べて著しく小さい。Fig.8(b)のEBSD像においては強加工のためにIQが全体的に低く,全体的に暗い像となっている。フェライトとマルテンサイトをはっきりと識別することが難しい。

リーマ加工面の場合と同様にゲージを定め(Fig.8(a)),ex-situ曲げ試験による金属組織の変化を追っていく。

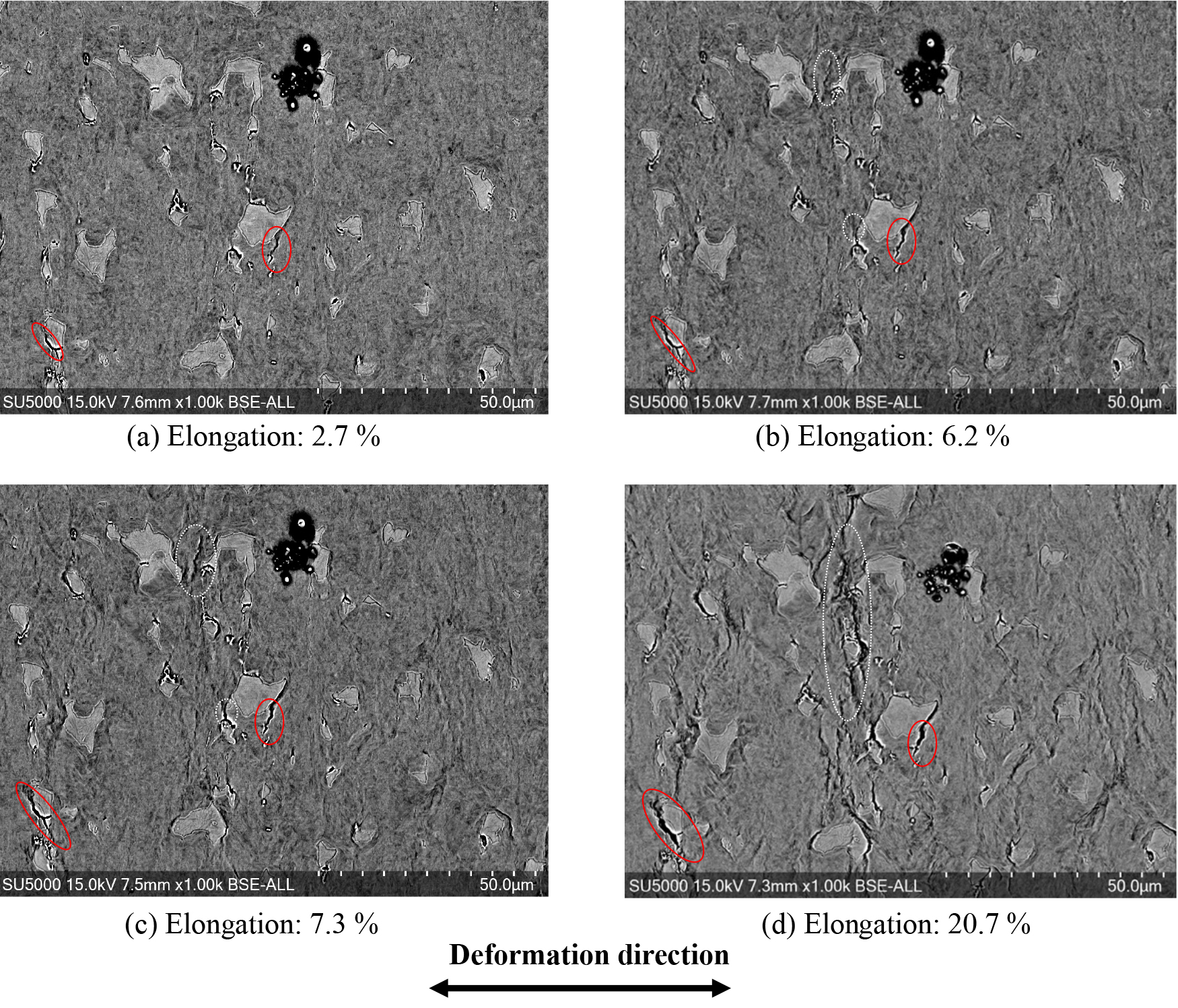

Fig.9(a)の実線で囲んだ部位2箇所を例として挙げれば,伸びが2.7%の時点でフェライト・マルテンサイト境界と初期マイクロボイドが連結する,あるいは境界部の初期マイクロボイドが成長するように新たな亀裂が生じている。この様な小さな伸び量であっても曲げ変形に伴うマイクロボイドが多数生成しており,例として挙げた2箇所のようにいずれもフェライト・マルテンサイト境界部と初期のマイクロボイドを起点に新たなマイクロボイドが生成,あるいは初期ボイドが亀裂状に成長をする挙動を示している。興味深いことに,曲げ変形に伴うマルテンサイトの新たな破断を確認することができない。これはリーマ加工面において観察された結果と異なる。伸び6.2%(Fig.9(b))においても同様の挙動であり,前段において生じたマイクロボイドがさらに成長している。加えて,点線で囲った部位のような線状の変形局所域がフェライト中に多数生じている。この変形局所化域の伸長方向は概ね2次変形方向に直交する。したがって,穴抜きによって生じた初期マイクロボイドとはその方向が90度異なっている。僅かに変形を増した伸び7.3%(Fig.9(c))において,これらフェライト中の変形局所域ははっきりとした亀裂を形成した。伸び20.7%(Fig.9(d))では点線で囲った亀裂が他のマイクロボイドと連結する様に伝播し,観察視野の半分を占める程度の大きさとなった。

Sheared surface deformed via mini-bending tests. (Online version in color.)

リーマ加工面の伸び76.7%においてフェライト中にほとんどマイクロボイドが観察されなかったことを踏まえれば,穴抜き予変形有無によってマイクロボイドの形成挙動は著しく異なるものといえる。

リーマ加工面上でのマイクロボイド形成挙動はこれまでに報告されるDP鋼のその場観察引張試験結果とほぼ同様の結果であった。

筆者らはこれまでに光学顕微鏡中でのin-situ引張試験を行い,引張変形早期においてマルテンサイトが破断しマイクロボイドを形成することをその力学的な条件とともに報告した29)。これは本報のex-situの結果(Fig.7(a))に同様である。さらに,Azumaら17)はSEM中でのin-situ引張試験によりこのようなマルテンサイト破断のマイクロボイドがフェライトにほとんど伝播しないことを示した。これも本報のex-situ曲げ試験により観察されたマイクロボイド挙動(Fig.7(c))に同じである。

引張試験では試験片のくびれにより大変形域での金属組織の観察が難しいが,ex-situ曲げ試験ではこのようなくびれによる観察の難しさは解消されていた。板厚減少として観測されるような拡散くびれが生じるものの観察表面が大きく凹むようなくびれはなく,Fig.7(d)のような76.7%という大きな伸びであっても表面の組織を容易に観察することができた。これによりAzumaら17)による観察結果が大変形域においても継続することがこの曲げ試験の観察により明らかになった。

これまでに報告されるように,本報の結果もマルテンサイトの破断がマイクロボイド形成の主となるメカニズムであり,その発生箇所は変形方向に対してマルテンサイトがくびれたような形状となっている箇所となる。リーマ加工面変形の観察からは,このようなマルテンサイトくびれ形状を無くすことでマイクロボイド形成を抑制し,破断ひずみが向上するものと考えることができる。

4・2 穴抜き加工面(予変形無し条件)の変形・マイクロボイド形成挙動穴抜き予変形部を切り出して引張試験をすることは難しいが,4・1節に述べたようにex-situ曲げ試験においてもin-situ引張試験と同様のマイクロボイド形成挙動を再現することができた。これまでのDP鋼のin-situ引張試験の結果に並ぶものとして,本法では新たに穴抜き部のマイクロボイド形成挙動を捉えることができたものと考える。

穴抜き加工面における2次変形中のマイクロボイド形成は,予変形のないリーマ加工面,すなわちこれまでに引張試験により観察されたものと大きく異なっていた。まず,穴抜き加工面では既にマイクロボイドが生じていることから,2次変形におけるマイクロボイド形成はその成長が占めるところが大きい。

ここで穴抜きによって生じたマイクロボイドはフェライト・マルテンサイト境界部に多数見られ,マルテンサイト破断箇所は少数であった。試験片表面の観察結果でありながら,このような傾向は引張試験片破断部近傍の内部に生じたマイクロボイドの観察結果8,11)に似ている。Fig.7のリーマ加工面の変形部の観察結果から分かるように,変形部表面においてはフェライト・マルテンサイト境界部における破壊が生じにくい。Fig.8(a)の穴抜き部は化学研磨後に観察されたものであり,ほぼ表層ではあるものの厳密には内部の金属組織となる。これにより穴抜き加工面の初期状態において観察されたマイクロボイドも内部に生ずるものに近い形態となったものと推察される。

観察部位に導入された穴抜きによる具体的な塑性変形量は分からない。これまでに報告される穴抜きシミュレーションの結果からは少なくとも4を超える塑性ひずみが導入されたと考えられる26)。このひずみ量を裏付けるべくFig.2(a)とFig.8(a)を比較してみる。穴抜き加工面は板材表層であった部位が穴抜きによって切り口に流れ込んだものであるから,Fig.2(a)の表層の金属組織写真における圧延方向がFig.8(a)の穴抜き方向に対応する。穴抜き前に等軸分布のマルテンサイトであったものが(Fig.2(a)),穴抜き方向に帯状を呈する(Fig.8(a))ことを考えると,シミュレーション結果で得られた知見通り穴抜きにより極めて大きなひずみが導入されたことがうかがえる。

このような大きなひずみがフェライトを細粒化させるとともに残延性を低下させたものと考えることができる。よく知られるように,フェライトの細粒化は大きな塑性ひずみにより転位セル組織が発達したものである。本報と同様のフェライト組織をNakadaら30)も穴抜き部断面において報告している。変形により細粒化したフェライトは残延性が低いので,Nakadaら30)は穴広げ時の延性亀裂は主にこのような高ひずみフェライト中に生成・伝播するであろうことを予言した。本報での観察結果はこれを裏付けるものとなった。 Fig.9のように穴抜き予変形部ではフェライトの破壊が主体となりマイクロボイドが生成,成長している。さらに,2次変形におけるマルテンサイトの破断は観察されなかった。これは予変形のないリーマ加工面の観察結果と対照的である。リーマ加工面ではFig.7のようにフェライトの破断が起こりにくく,その代わりにマルテンサイトの破断が目立った。

Fig.9の観察結果は穴抜き予変形に対して2次変形による変形集中箇所が異なる結果も示した。予変形無しのDP鋼ではマルテンサイトの間を縫うような位置のフェライト中に塑性変形が集中する。特に変形方向に沿ってマルテンサイトに挟まれた部位のフェライトの変形が大きい。このような変形集中箇所はマイクロボイド形成箇所となり得る9,11)。これを裏付けるようにFig.8(a)では穴抜き方向に沿った2つのマルテンサイトに挟まれた部位,かつフェライト・マルテンサイト境界の近傍にマイクロボイドが多数見られた。一方,2次変形により生じたマイクロボイドはFig.9(b),9(c)のように2次変形方向に沿ったマルテンサイト間のフェライト上であった。点線で囲んだものに着目すれば,境界から離れた位置に生じている。フェライト中にマイクロボイドが伝播する挙動は観察されるが,このようなフェライト中を起点とするマイクロボイドは予変形のないDPにおいて観察された事例は無い。穴抜き予変形部特有の挙動となる。

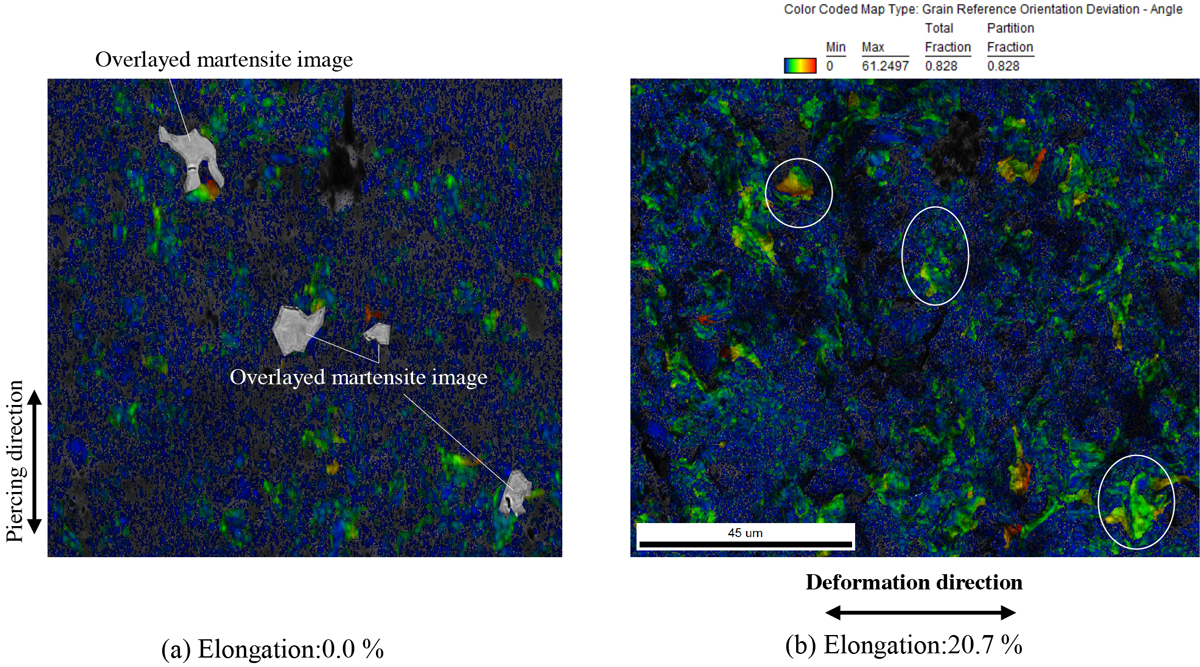

このように変形集中部が穴抜き予変形と2次変形で異なるという現象が観察されたものの,穴抜き予変形による変形集中部は2次変形においても変形し続けるものと考えられる。Fig.10は2次変形前後のGROD(Grain Reference Orientation Deviation)である。粒内平均の結晶方位からのずれを評価したものであり,塑性ひずみ量の指標となる31)。穴抜き予変形部においては一部のマルテンサイトを重ねて示した(Fig.10(a))。Fig.10(a)よりGRODの値が大きな箇所はフェライト・マルテンサイト境界近傍であり,マルテンサイトとGRODが高い部位が穴抜き方向(予変形方向)に沿うような位置関係であることが分かる。これは上段の変形集中部に対する知見を裏付けるものである。2次変形後はFig.10(b)のごとく全体のGRODが高くなるが,実線で囲んだ部位のように穴抜き予変形後の高GROD部周囲の値の上昇が目立つ。表面を測定しているので2次変形により発達した凹凸もGRODを増すとも考えられる。これを差し引いても高GROD部の拡大は顕著であり,穴抜き予変形後の塑性変形集中箇所が引き続き変形をし続けたものである。穴抜き予変形による変形集中箇所の加工硬化が大きく,硬質相のように振る舞いその周囲に変形が集中したと考えられる。

Maps of grain reference orientation deviation before and after mini-bending test. (Online version in color.)

上記を総ずるに,マルテンサイト,マイクロボイド,フェライト中の特に加工硬化している部位という3つの異なる変形特性が相まってFig.9で観察されたマイクロボイド形成を引き起こしたものとみなすことができる。

以上のように穴抜き予変形部のマイクロボイド生成を考慮する上ではマルテンサイトの形態に加えて穴抜き予変形による塑性ひずみの集中挙動,導入される初期マイクロボイド,さらにはフェライト相の大変形域の加工硬化特性まで制御するべき因子が見出された。穴広げ加工では穴抜き部の破断面より割れが生じるが,破断面では上記に挙げた予変形部の3点の制御因子に加えて凹凸や亀裂の影響まで考慮しなければならない。これらの特性を一つずつ紐解くことで,穴抜きによるダメージまで考慮された穴広げ性に優れるDP鋼創生につながるものと考える。

穴抜き予変形による微視的な損傷分布をいかに見積もるかが鍵であるが,DP鋼のような不均一な金属組織においてはその分布も複雑なものとなり単純な解析モデルでは予測できない。その代わりに,不均一な金属組織であるがゆえに穴抜きによる変形前後の組織の特徴が捉えやすい。金属組織形態の統計的な処理と数値シミュレーションを組み合わせれば穴抜き予変形による微視的な損傷分布を解析できる可能性がある。このような統計手法の候補として,変形前後のマルテンサイト形態を入力とした深層学習による画像生成モデルが有効となるのではないであろうか。今後の研究課題として取り組みたい。

本報ではマルテンサイト体積率が4.7%,引張強度560 MPaのDP鋼に対し,穴抜き部せん断面がさらに2次変形する際のマイクロボイド形成挙動を観察した。予変形のないリーマ加工部に対しても同様の観察を行い,穴抜き予変形が及ぼすマイクロボイド形成挙動に対する影響を明らかにした。穴広げ性を改善するための材料設計指針を見出すことを目的としたものである。

その手法として,穴抜きされた試験片,あるいはリーマ穴加工された試験片から穴の一部が切り欠きとなるように曲げ試験片を切り出し,手動式の3点曲げ試験機によって曲げ変形を加えてはSEM観察することを繰り返した(Ex-situ曲げ試験)。

結果は以下の通りである。

(1)リーマ加工面(予変形無しの条件)では一様伸び以前の早期のマルテンサイトの破断によりマイクロボイドが形成された。曲げ表層が76.7%伸びるまで変形をさせたが,これらマルテンサイト破断によるマイクロボイドは変形方向に伸張するのみでフェライト中への目立ったマイクロボイド伝播は確認されなかった。これは従来のSEM内でのin-situ引張試験結果に同様である。

(2)リーマ加工面の場合と異なり,穴抜き予変形後の2次変形においてはフェライト中より発生するマイクロボイド,あるいは既に存在するマイクロボイドがフェライト中に伝播する挙動が顕著であった。これは大変形により細粒化したフェライトの延性が低いためであると考えられる。

(3)穴抜き予変形によるマイクロボイドと2次変形中に生じたマイクロボイドの違いから,穴抜き予変形による変形集中箇所と2次変形による変形集中箇所が異なることが示唆された。ただし,GRODの結果より穴抜き予変形による変形集中箇所周囲においても変形集中する挙動が見られた。これは穴抜き予変形時に変形集中したフェライトの加工硬化が影響しているものと考えられる。

本研究で用いた装置の一部は科学技術研究助成事業における独立基盤形成支援(試行)(17K14844)により購入したものである。ここに謝意を表する。