2024 Volume 110 Issue 15 Pages 1237-1243

2024 Volume 110 Issue 15 Pages 1237-1243

Steels are widely used as a structural material for infrastructure, such as bridges. However, some of bridges built in Japan, have passed more than 50 years, since construction. Thus, these bridges will need to be reconstruction, because atmospheric corrosion of these materials will occur in this condition. However, there are numerous bridges in Japan, and reconstruction of these bridges would need much cost. Therefore, it is necessary to establish the technique for selection of the bridges with severe damage by atmospheric corrosion. To establish a new non-destructive and non-contact techniques for identifying the sites of atmospheric corrosion occurred in steel, used as structural materials for bridges, the relation between corrosion site and color of corrosion product, surface morphology or distribution of surface potential of the pure iron and steel after corrosion test were evaluated.

Pure iron specimens after wet-dry cycling test with NaCl solution to simulate the atmospheric corrosion, and steel after exposure test, were observed, in this study. From these results, there is a good matching between the site of corrosion and color of corrosion product and distribution of surface potential for pure iron after wet-dry cycling test. On the other hand, there is a good relationship between the site of corrosion and distribution of surface potential for steel after exposure test.

現在,日本各地に設置されている70万基以上もの道路橋は,重要な社会インフラ基盤となっている。その一方でこれら橋梁の一部は現時点で架橋から半世紀以上の年月が経過しており,今後,この構造材料として用いられている鉄鋼材料の大気腐食にともなう老朽化がより大きな社会問題となることが強く予想される。その一方で,老朽化したすべての橋梁を再架橋するためには莫大な費用がかかるため,現実的な対応とは考えにくい。このため,今後はこれらの劣化具合を正確に診断し,更新が必要な橋梁を選別し,再架橋するという新しい対応策が必要となる1)。このためには材料表面上で激しい腐食が進行している部位を非破壊かつ非接触で評価する手法を確立することが必須となる。このような手法は,架橋から一定年数が経過した橋梁の構造材料に対し,腐食による劣化程度をその場評価することが可能になり,再架橋が必要な橋梁選抜の科学的な根拠の一つとなりうる。その一方で,大気環境における鉄鋼材料の腐食機構の解明と周辺環境と材料の関連に関する詳細なデータベースが必要となるが,道路橋はその設置箇所の気候,風向き等の周辺の環境条件により腐食の進行の程度が大きく異なることに加え,水分蒸発にともない酸素供給速度や水分に含まれるCl−イオンの濃度などが時事刻々と変化するため,腐食機構については未だ不明な点が多く,完全なデータベース作成に至っていないのが現状である2,3,4,5,6,7,8,9,10)。

そこで,我々の研究室では大気腐食機構解明と大気腐食環境における腐食度合いの非破壊,非接触評価方法の確立を目指し,Fig.1に示した装置を用い,沿岸地域における鉄試料の大気腐食を模擬し,研究を行ってきた1,11,12,13)。

Schematic diagram of equipment for wet-dry cycling test.

まず,温度を一定に保った試料台上に設置した金属片試料に上部よりFig.2-aのようにマイクロシリンジを用いてCl−イオンなどを含む水溶液を1滴滴下する(Fig.2-b)。このまま液滴が完全に乾燥するまで試料を静置すると,水分の乾燥にともない試料表面に塩粒子が析出する(Fig.2-c)。その後,同量の純水を試料の同一箇所に滴下すると析出した塩粒子は速やかに溶解するため,試料表面は1滴目とほぼ同一濃度の水溶液と接触することになる。再び,この液滴が乾燥するまで静置,ならびに純水滴下を一定の時間間隔で繰り返すことで大気環境を模擬した乾湿繰り返し試験を実施した。

Schematic diagram of specimen surface during wet-dry cycling test.

我々の研究室では大気環境での腐食進行部位に特徴的なパラメータとして,表面外観の色調,表面外観の三次元的変化,ならびに表面電位分布に着目し,これらと腐食進行との関連を明らかにすることで,非破壊,非接触診断法の確立を目指し研究を行っている。ここは乾湿繰返し試験後の純鉄の表面外観色調変化を光学観察により,試験中の腐食生成物層形成にともなう表面形態変化を三次元光学顕微鏡(3D-OM)観察で,表面電位分布を表面反応測定装置で評価した。加えて,暴露試験を行った炭素鋼試料についても純鉄同様に光学観察,三次元形態観察,表面電位測定を行い,これらと腐食部位との関連を調査した結果について報告する。

20×20 mmに切り出した純鉄板(厚さ:0.8 mm,純度:99.99%)を乾湿繰り返し試験の試料として用いた。これらを表面が鏡面となるまで耐水研磨紙およびバフにより機械研磨した。また,乾湿繰り返し試験は橋梁設置環境における日照部での大気腐食を再現するため,前処理試料を323 Kに保ったペルチェ素子内臓の試料台に設置した。この表面にマイクロシリンジにより,0.02 M-NaCl水溶液1滴約20 mm3を滴下したところ,約6 min後,水分はほぼ完全に蒸発・消失し,NaCl粒子の析出が見られた。このまま3 minの乾燥時間を経た後,マイクロシリンジにて同量の純水を試料の同一箇所に滴下すると,析出したNaClは速やかに溶解し,NaCl水溶液の液滴が試料表面に生成した。この乾燥・湿潤を150回繰り返すことで大気腐食を模擬した。

2・2 炭素鋼試料の暴露試験試料として銚子の暴露試験場14,15,16)にて半年間暴露したSM490A鋼を用いた。これらは日本鉄鋼協会の研究会Ⅰ“インフラ劣化診断のためのデータサイエンス”より提供されたものであり,暴露試験後の質量変化より計測した腐食量は294.4 g m−2であった。これら試料は19×19 mmのサイズにスケアシャーを用いて切り出した後,三次元光学顕微鏡(3D-OM,HiROX,RH-2000)で撮影し,表面電位測定で得られた結果を相互に比較する際の位置合わせのため,試料四隅のうち三箇所に直径4 mmの貫通孔を形成させた(Fig.3参照)。

Schematic diagram of steel specimen. (Online version in color.)

上述の乾湿繰り返し試験を行った純鉄試料,ならびに暴露試験を行った炭素鋼試料を純水およびアセトンで洗浄後,表面に形成した腐食生成物の色調を調査するため,その表面を三次元光学顕微鏡で撮影した。その後,三次元光学マイクロスコープにより腐食生成物形成による表面の三次元的形態(凹凸)を調査した。ここで本研究では三次元光学顕微鏡として同一箇所の表面像をレンズ/試料表面間の距離を変化させながら連続的に観察したのち,焦点のあった部位のみを合成することで試料表面の凹凸を含む形態情報を得るものを採用している。

2・4 試験後の表面電位分布の計測乾湿繰り返し試験,および暴露試験後の試料表面の電位分布を評価するため,表面反応測定装置(RM201, Hirocon Corp.)を用い,表面電位を計測した。なお,本装置はFig.4-aのような構成であり,プローブを大気中に設置した金属試料表面近傍に配置すると,プローブ内の検知電極/金属試料の間にコンデンサーが形成される。検知電極面積はFig.4-bに示すようにプローブ内のチョッパーにより周期的に変化させており,これに同期してコンデンサー容量も変化する。このときコンデンサーに蓄えられる電気量が“0”となるように検知電極/金属試料に印加した電圧を金属試料の表面電位として計測する17)。なお,ここで用いたプローブ開口部の面積は3.3 mmであり,この平均的な表面電位を測定することになる。このプローブにより試料表面を0.5 mmの間隔で移動させ,一部,測定部位をオーバーラップさせつつ表面電位を繰り返し測定することで表面電位分布のマップを作成している。

Schematic diagram of equipment for measurement of surface potential (a) and probe (b).

乾湿繰り返し試験,および暴露試験中に試料表面に生じたさびの腐食進行度合いはそれぞれの試験後,試料表面に形成した腐食生成物を除去した後,その表面を上述の三次元光学顕微鏡で表面の腐食形態を三次元観察することで行った。なお,表面の腐食生成物除去は酸洗用インヒビター(#186,ディップソール社)を添加した30%-H2SO4に浸漬することで行った。これをアセトン中で超音波洗浄した後,三次元光学観察した。さらに,ここで計測された腐食形態のうち,腐食痕深さの大きい上位5%程度を代表的な腐食痕と定義した。

Fig.5に,0.02 M-NaCl水溶液で150サイクル乾湿繰り返し試験を行った純鉄試料(-a)の光学写真,および試験後の試料表面の凹凸を三次元光学顕微鏡で観察した結果(-b),ならびに表面電位測定結果(-c)を示す。前処理後試料の表面にはほとんど凹凸が見られず,鏡面であったが,これに乾湿繰り返し試験を150サイクル行うと赤褐色,もしくは黒色の腐食生成物が楕円形状に形成されていることがわかる。この部位は図中に波線で示した液滴滴下部位およびその周辺に相当しており,このような腐食生成物は乾湿繰り返し試験により形成していることがわかる。また,試験後の試料表面の三次元像より液滴滴下部位を中心に試料表面は凹凸が生じており,凸部の高さは最大で400 µm以上であった。また,乾湿繰り返し試験後に行った表面電位分布計測結果はFig.5-cに示した通りであり,非腐食部位を基準として計測された表面電位はおおよそ0から−0.2 V程度の範囲にあり,腐食生成物形成部位であっても表面電位は一様ではなく,ある程度の分布があることがわかる。

Photograph (a), 3D image (b) and distribution of surface potential (c) of iron specimen after wet-dry cycling test in 0.02 M-NaCl solution.

続いてFig.5に示したものと同一試料の腐食生成物層を全て除去した後,表面に形成した腐食痕を三次元光学顕微鏡にて計測した結果をFig.6に示す。これを見ると試料表面に30から40 µm程度の深さの腐食痕が形成されていることがわかる。さらに,このように計測された腐食痕のうち腐食痕深さの大きいものから投影面積比で上位5%程度に相当するものを代表的な腐食痕とし,ここに重ねて示している。これとFig.5-aを比較すると,乾湿繰り返し試験において液滴滴下部位の中心部よりもその円周部で腐食が進行していることがわかる。

3D image of pure Fe after wet-dry cycling test. Specimens were washed in inhibitor-containing H2SO4 to remove corrosion products.

次に純鉄ではなく,実際に橋梁材料としても用いられる鉄鋼材料の腐食痕形成部位と腐食試験後の鉄鋼材料表面の光学像,三次元像表面電位分布評価との関連を示す。ここでは腐食試験として乾湿繰り返し試験ではなく,より橋梁材料の使用環境に近い暴露試験を採用している。

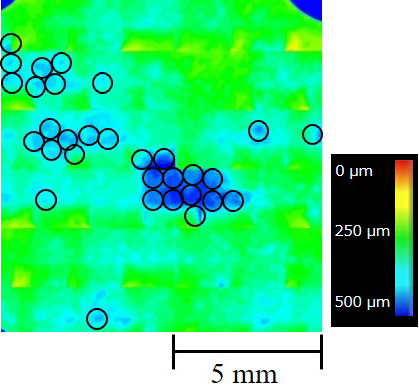

Fig.7に,半年間暴露試験を行った鉄鋼材料の光学像(-a),および試験後の試料表面の凹凸を三次元光学顕微鏡で観察した結果(-b),ならびに表面電位測定結果(-c)を示す。なお,前述の通り,試料外周部は試料切断部,位置合わせのために形成させた穴部においては試料の加工にともなう変形によると考えられる不安定な表面電位が計測されたため,ここでは試料の中心部の結果を示している。表面に形成した腐食生成物は試料の運搬時などに一部剥がれ脱離したものもあったがFig.7-aより暴露試験後の試料においてはほぼ全面に赤褐色の腐食生成物が厚く形成していることがわかる。また,試験後の試料表面の三次元像を見ると表面は腐食の進行により激しい凹凸ができており,この高低差は500 µm程度であった。また,暴露試験後に行った表面電位分布計測結果をFig.7-cに示した。これより計測された表面電位は乾湿繰り返し試験後の純鉄試料と同様にある程度の分布があり,その電位範囲はおおよそおおよそ0から−0.2 V程度であった。

Photograph (a), 3D image (b) and distribution of surface potential (c) of steel specimen after outdoor exposure test.

続いてFig.7に示したものと同一試料の腐食生成物層を全て除去した後,表面に形成した腐食痕を三次元光学顕微鏡にて計測した結果をFig.8に示す。これを見ると試料表面におおよそ150から450 µm程度の深さの腐食痕が試料表面全面に形成していることがわかる。さらに,このように計測された腐食痕のうち腐食痕深さの大きいものから投影面積比で上位5%程度に相当するものを代表的な腐食痕とし,ここに重ねて示した。

3 D image of steel after outdoor exposure test. Specimens were washed in inhibitor-containing H2SO4 to remove corrosion products.

続いて乾湿繰り返し試験を行った純鉄表面に形成した代表的な腐食痕形成部位と光学,三次元観察,および表面電位測定という非破壊,非接触手法による評価結果との関連を調査する。Fig.9にFig.6に示した代表的な腐食痕位置をFig.5に示した乾湿繰り返し試験後の光学像(Fig.5-a),三次元像(Fig.5-b),ならびに表面電位測定結果(Fig.5-c)に投影させたものを示す。Fig.9-aに示す腐食生成物の光学像と代表的な腐食痕形成部位の関連を見ると,概ね赤褐色の腐食生成物下部で進行しており,黒色の腐食生成物下部ではあまり大きな腐食痕を形成していないことがわかる。一方で,乾湿繰り返し試験後の三次元像(Fig.9-b)と代表的な腐食痕位置との間には一部一致している部分も見られるが,最も高く腐食生成物が形成している位置であまり激しい腐食が進行していないことからさほど高い整合性がないと考える。これらに対し,Fig.9-cに示す表面電位測定結果と乾湿繰り返し試験中に形成した腐食痕位置との関連を見ると全ての代表的な腐食痕は表面電位が−0.17から−0.11 Vとなっている位置にのみ形成されていることがわかる。試料全体の表面電位がおおよそ0から−0.2 Vであることから表面電位の最大値を0%,最小値を100%と定義すると代表的な腐食痕の形成は表面電位が50から80%となる部位でのみ進行していることがわかる。このことから腐食が進行している位置は表面光学像,および表面電位測定という2つの非破壊,非接触手法によりある程度限定できることが示唆される。

Photograph (a), 3D image (b) and distribution of surface potential (c) of iron specimen after wet-dry cycling test in 0.02 M-NaCl solution, overlapped with position of severe corrosion.

続いて暴露試験を行った鉄鋼表面に形成した代表的な腐食痕形成部位と光学,三次元観察,および表面電位測定結果との関連を調べる。Fig.10にFig.8に示した代表的な腐食痕位置をFig.7に示した暴露試験後の光学像(Fig.7-a),三次元像(Fig.7-b),ならびに表面電位測定結果(Fig.7-c)に投影させたものを示す。Fig.10-aに示す腐食生成物の光学像と代表的な腐食痕形成部位の関連を見ると,純鉄では概ね赤褐色の腐食生成物下部でのみ進行していたが,暴露試験後の試料表面はほぼ全面に赤褐色の腐食生成物が形成しており,黒色の腐食生成物はあまり観察されていないため,暴露試験後の試料に形成した腐食痕位置をその外観光学像より判断するのは困難であった。また,乾湿繰り返し試験後の純鉄同様に暴露試験後の炭素鋼の三次元像(Fig.10-b)と代表的な腐食痕位置との間にはさほど高い一致性は見られなかった。これらに対し,Fig.10-cに示す表面電位測定結果と暴露試験により形成した腐食痕位置との関連を見ると全ての代表的な腐食痕は表面電位が−0.14から−0.09 Vとなっている位置にのみ形成されていることがわかる。Fig.10-cではこの電位範囲にみられた腐食痕位置を実線,この電位範囲外であったものを点線で示している。なお,この表面電位の範囲は乾湿繰り返し試験後の代表的な腐食痕形成部位と同様に表面電位の最大値を0%,最小値を100%とした際の50から80%程度に相当する。このように暴露試験後の鉄鋼材料では代表的な腐食痕の全て,ではなかったが,その多くがこの表面電位範囲内にある部位で観察されていた。これより代表的な腐食痕形成部位がこの表面電位領域となっていたものは個数比で全体の約8割であり,複数の試料においても,この割合はほぼ同程度であった。これより,乾湿繰り返し試験後の純鉄だけでなく暴露試験後の鉄鋼材料においても特定の表面電位を示すぶいにおいて代表的な腐食痕が形成し,これらの間には高い一致性があることが示された。

Photograph (a), 3D image (b) and distribution of surface potential (c) of steel specimen after outdoor exposure test, overlapped with position of severe corrosion.

以上より鉄鋼材料の暴露試験時に腐食が進行した位置は表面電位測定によりある程度特定できることが示唆される。ここで測定される表面電位は本質的には材料表面の仕事関数を総合的に評価しているものと考えられる18,19,20,21)。大気暴露環境においてはその環境,材料により異なる形態の腐食生成物が形成することが知られている4)。加えてこれらがおかれた状況によって表面電位が変化すると考えられる。例えば表面に塗膜を塗布した金属材料の表面電位を測定すると塗膜の吸水等の変化にともない表面電位が変化することが報告されている22,23)。また,塗膜下腐食においてカソード反応が活発に進行している部位において,表面電位が高く,一方でアノード反応が活性な部位で表面電位が低くなることも報告されている24,25)。このため,本研究で報告している表面電位についても同様に乾湿繰り返し試験,あるいは暴露試験時に形成した金属材料表面の腐食生成物の電気化学特性,ひいてはこれらの耐食性を反映されているため,表面電位と腐食部位に関連が見られたものと推察している。

以上の結果より次の結論が得られた。

(1)乾湿繰り返し試験を行った純鉄試料において表面電位が全体の50から80%に相当する電位領域を示す部位において腐食が発生している。

(2)銚子での暴露期間半年の鉄鋼試料においても乾湿繰り返し試験後の純鉄同様の電位領域を示す部位において多くの腐食が見られる。

本研究は一般社団法人日本鉄鋼協会の研究会Ⅰ“インフラ劣化診断のためのデータサイエンス”の一環として行われたものである。