2025 Volume 111 Issue 3 Pages 151-162

2025 Volume 111 Issue 3 Pages 151-162

Controlling the size, number, and composition of secondary inclusions is vital in the production of high-quality steels. In this study, experimental and computational investigation of the relationship between secondary inclusion formation in Fe-36mass%Ni alloy and cooling rate was carried out. Assuming the case of large ingots, solidification experiments using various cooling rates (0.17 to 128 K/min) were employed and the size, number, composition, and distribution of inclusions were analyzed by SEM-EDS automatic inclusion analysis. Like previous studies, inclusion number density increased with increasing cooling rate, while inclusion size decreased with increase of cooling rate. On the contrary, oxide inclusion area fraction was found to have little relationship with the cooling rate and was instead found related with oxygen content of the sample. As a new attempt to investigate the relationship between microsegregation and secondary inclusion formation, a combination of SEM-EDS analysis and EPMA mapping analysis was carried out. By superimposing information of microsegregation and inclusions, it was found that high-Al2O3 inclusions formed during the early stage of solidification, whereas low-Al2O3 inclusions formed during the later stage of solidification. These findings suggest that Al2O3 inclusions formed in the early stage of solidification reacted with the remaining Si-enriched liquid steel and changed into low-Al2O3 inclusions. Experimental results were also confirmed by thermodynamic calculations. Present work made it possible to understand deeper the relationship between microsegregation and secondary inclusion formation.

非金属介在物が製鋼プロセスと鋼材品質の両方に大きな影響を及ぼすことは広く知られている。鋼中の非金属介在物は,その生成タイミングに応じて一次介在物と二次介在物に分類される。一次介在物は転炉(BOF),取鍋製錬炉(LF),RH脱ガス等のような製鋼および精錬工程で生成する。一方,二次介在物は凝固工程において温度低下と凝固進行と共に生成し,不可避的に最終製品に残存してしまう。これらの介在物は靭性,疲労特性,耐食性などの鋼材品質に悪影響を与えることが広く知られているが,近年の研究では二次介在物を変態核として利用することで機械的特性を向上させることが提案されている。二次介在物の悪影響を低減し,有効利用するためには,そのサイズ,組成,分布の制御が必要となる。

二次介在物生成にミクロ偏析と冷却速度が重要な役割を持つことが報告されている。Gotoら1,2)はTi脱酸およびAl脱酸された低炭素鋼について,冷却速度6~560 K/minの連続鋳造スラブの介在物を調査し,冷却速度の増加と共に介在物個数が増加し,サイズが減少することを見出した。以降,様々な鋼種について二次介在物に及ぼす冷却速度の影響が注目されるようになり,Zhangら3)とLuoら4)は実験室的に冷却速度2~600 K/minにおけるパイプライン鋼と無方向性電磁鋼板の介在物をそれぞれ調査した。304ステンレス鋼の介在物については,Wangら5)が冷却速度10~10,980 K/minで,Suzukiら6)は冷却速度1.1~150 K/minの実スラブとラボ鋳塊を用いた調査を行った。Kimら7)はSi-Mn脱酸およびTi脱酸された低炭素鋼について冷却速度32,40,200 K/minで調査し,Yu and Li8)は12%Cr鋼について,鋳造,レーザー再溶解,メルトスピニング法を用いて冷却速度3~60×106 K/minという非常に速い冷却速度まで調査した。Kikuchiら9,10)は Al脱酸およびTi脱酸された低炭素高Mn鋼について,鋳塊と共焦点レーザー顕微鏡(CSLM)を用いて冷却速度120~5,000 K/minで調査した。これら鋼種や介在物種は異なるが,冷却速度と介在物個数とサイズの関係性は同様であった。これらの研究では連続鋳造や溶接プロセスの冷却条件を模擬し,1 K/minから非常に速い冷却速度まで調査されてきた。しかし,大型鋼塊の内部では冷却速度が約0.1 K/minまで低下し11),これは前述の従来研究における冷却速度より一桁以上低い。

二次介在物生成に及ぼすミクロ偏析の影響は,Matsumiya12)の先駆的研究やYouら13)のレビュー論文によってまとめられるように多くの数値モデルによって評価されてきた。しかしながら,ミクロ偏析と二次介在物の関係についての実験的研究は少ない。Sawaiら14)はCMA(Computer-aided Xray microanalyzer)を用い,Ti脱酸およびZr脱酸された低炭素鋼の母相組成と介在物の関係を調査した。CMAの介在物分析への応用により,ミクロ偏析と介在物分布の関係が見いだされ,本技術はTiおよびZr系酸化物上へのMnS析出に関する一連の研究15,16,17,18)にも利用された。しかしながら,CMAは介在物の最低検出サイズや介在物組成情報の取得には非常に限定的であった。一方,過去20年間でSEM-EDSを用いた自動介在物分析技術が非常に発達し,比較的広い分析領域の介在物情報を網羅的に取得可能となった。本技術は今日の介在物研究に広く用いられるようになったが,ミクロ偏析と自動介在物分析を関連付けた実験的報告はまだない。

本研究では,大型鋼塊内部まで想定した低冷速度における冷却速度と二次介在物生成の関係を理解するために,幅広い冷却速度(0.17~128 K/min)での凝固試験を実施した。実験にはインバー合金として知られるFe-36mass%Ni合金を用いた。これは,Fe-36mass%Ni合金が実用鋼でありながら合金元素の量が少なく,凝固開始から終了までγ単相であり,Fe-Ni合金の脱酸平衡が十分に研究されており,脱酸平衡計算や介在物生成のモデル化が容易であることと,低熱膨張特性から精密機械に広く用いられ,高清浄度化と介在物制御の要求が強いためである。また,本研究では新しい試みとして,EPMA(Electron probe microanalyzer)とSEM-EDS自動介在物分析技術を組み合わせ,SEM-EDS介在物分析から得られる介在物情報とEPMA分析から得られるミクロ偏析情報との関連付けを行った。

試薬級原料を用いてVIM(Vacuum induction melting)とESR(Electroslag remelting)でFe-36mass%Ni母合金を溶製した。母合金組成をTable 1に示す。

| C | Si | Mn | Ni | Al | O |

|---|---|---|---|---|---|

| 0.0013 | 0.073 | 0.24 | 36.0 | 0.0008 | 0.0016 |

加熱実験はFig.1に示す縦型電気抵抗炉を用い,Ar雰囲気(300 ml/min)で実施した。約300 gの母合金をAl2O3坩堝(ID:40 mm, OD:50 mm, H:100 mm)に装入し,1773 K以上に加熱して溶融させ,ムライト製保護管(ID:4 mm, OD:6 mm)と共に熱電対を坩堝下端から15 mmの位置まで挿入した。いくつかの実験では,Si(純度>99.9%)をSi濃度が0.25mass%になるようにAl2O3管を通して溶湯に添加し,保護管で1 分間攪拌した。その後,液相線温度よりも15 K高い1753 K(±2 K)で1 h保持してから冷却した。本研究では幅広い冷却速度を得るために複数の冷却方法を採用した。(a)急冷:浸漬している熱電対を引き抜いた後に坩堝を炉から取り出し,炉外で空冷した。(b)炉冷:炉体の電源を切り,炉内で冷却した。(c)制御冷却:炉体温度を0.2~3 K/minで低下させ,完全凝固後に炉体の電源を切り,室温までAr雰囲気のまま炉内で冷却した。実験条件として,Si添加有無,冷却条件,後述する冷却速度および化学組成をTable 2に示す。

Schematic diagram of the experimental apparatus.

| No. | Si addition | Cooling condition | Cooling rate R [K/min] |

Chemical Composition [mass%] | |||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Ni | Al | O | ||||

| 1 | None | Controlled (0.2 K/min) | 0.17 | 0.001 | 0.07 | 0.23 | 36.38 | 0.0008 | 0.0026 |

| 2 | None | Controlled (0.2 K/min) | 0.17 | 0.002 | 0.09 | 0.21 | 35.83 | 0.0010 | 0.0011 |

| 3 | None | Controlled (0.4 K/min) | 0.30 | <0.001 | 0.05 | 0.20 | 36.26 | 0.0015 | 0.0029 |

| 4 | None | Controlled (1 K/min) | 0.40 | <0.001 | 0.04 | 0.18 | 36.09 | 0.0021 | 0.0042 |

| 5 | None | Controlled (2 K/min) | 1.07 | 0.002 | 0.02 | 0.14 | 35.98 | 0.0019 | 0.0076 |

| 6 | None | Controlled (3 K/min) | 1.02 | 0.005 | 0.05 | 0.20 | 36.12 | 0.0005 | 0.0042 |

| 7 | None | Furnace-quenched | 2.60 | <0.001 | 0.05 | 0.20 | 36.21 | 0.0007 | 0.0052 |

| 8 | None | Furnace-quenched | 2.99 | 0.005 | 0.07 | 0.23 | 36.00 | 0.0013 | 0.0031 |

| 9 | None | Furnace-quenched | 6.86 | 0.001 | 0.04 | 0.17 | 35.75 | 0.0021 | 0.0062 |

| 10 | None | Air-quenched | 60.2* | 0.001 | 0.04 | 0.18 | 36.14 | 0.0021 | 0.0091 |

| 11 | None | Air-quenched | 128* | 0.001 | 0.06 | 0.21 | 36.20 | 0.0009 | 0.0066 |

| 12 | Add | Controlled (0.2 K/min) | 0.15 | <0.001 | 0.16 | 0.18 | 35.76 | 0.0012 | 0.0020 |

| 13 | Add | Controlled (2 K/min) | 0.65 | 0.005 | 0.25 | 0.23 | 35.99 | 0.0018 | 0.0015 |

| 14 | Add | Furnace-quenched | 3.29 | <0.001 | 0.19 | 0.20 | 36.06 | 0.0009 | 0.0029 |

| 15 | Add | Furnace-quenched | 5.27 | 0.004 | 0.21 | 0.21 | 35.49 | 0.0034 | 0.0023 |

“炉冷” と “制御冷却” の条件ではサンプル温度を浸漬した熱電対で実測しながら冷却している。測温結果の一例としてサンプルNo.3(制御冷却0.4 K/min)の測温結果をFig.2に示す。実線は測定温度T[K],赤破線は温度の時間微分dT/dt[K/min],青破線は温度の二階微分d2T/dt2[K/min2]を示している。冷却開始直後は単調に温度低下し,過冷と復熱が観察された後に温度が徐々に低下した。Fig.2に示すように,凝固開始時間t1[min],凝固終了時間t2[min],凝固開始温度T1[K],凝固終了時間T2[K]を,それぞれ過冷の最大となる時間,d2T/dt2が極大値をとる時間,過冷後の復熱した最大温度,d2T/dt2が極大値をとるときの温度とした。本研究では部分凝固時間Δt[min]と平均冷却速度R[K/min](以降,単に冷却速度と記述する)を式(1),(2)で定義した。

| (1) |

| (2) |

The result of temperature measurement of sample No. 3.

冷却したサンプルは坩堝から取り出して下端から10 mm位置を横断し,下部は組成分析に用い,上部はさらに1/2に縦断した。Si, Mn, Ni濃度は横断面のX線蛍光分析(Shimadzu MXF-2400)で測定し,C, Al, O濃度は横断面の中心部から採取したサンプルを用い,燃焼法(LECO CS-800),原子吸光光度法(Hitachi Z-2010),赤外線吸光法(LECO ON836)でそれぞれ分析した。縦断面の片方は研磨して塩化アンモニウム銅水溶液で約1分間エッチングして凝固組織を現出させ,デジタルマイクロスコープ(KEYENCE VHX-6000)を用いて観察し,1サンプルあたり30個以上の二次デンドライトアーム間隔を測定して平均値を求めた。もう片方の縦断面からサンプルを採取し,樹脂埋め,鏡面研磨してSEM-EDS(JEOL JSM-6610LA)による自動介在物分析を行った。分析方法の詳細は前報19)に記載してある。本研究では分析面積を約50 mm2,最小検出サイズを1 µm2とした。これにより,介在物個数,組成,分布を網羅的に取得した。

サンプルNo.3, 11, 15については,SEM-EDS介在物分析の直後に試料表面をそのままの状態でEPMA分析(JEOL JXA-8530F)を実施した。EPMA分析範囲は2 mm2とし,SEM-EDS介在物分析の分析領域(約50 mm2)の中に納まるようにし,これによってEPMA分析とSEM-EDS分析のそれぞれの分析結果の関連付けを可能とした。

サンプルNo.2, 6, 14のデジタルマイクロスコープによるエッチング写真をFig.3に示す。冷却速度の増加に伴って凝固組織が微細になり,デンドライトアーム間隔が小さくなることが観察できる。冷却速度R[K/min]と二次デンドライトアーム間隔SDAS[µm]の関係をFig.4に示す。これらより,AとBを定数としてSDAS=AR−Bの関係が式(3)のように成り立つ。

| (3) |

この関係はFe-26mass%Ni合金における報告式20)と良く一致しており,本研究の妥当性を示すものである。なお, “急冷” サンプルでは冷却速度の実測ができないため,測定した SDASから上記の式(3)を用いて推算した冷却速度を採用した。

Microstructures of etched samples photographed by using digital microscope (×30) for the SDAS measurement. (Online version in color.)

Relationship between secondary dendrite arm spacing SDAS and cooling rate. (Online version in color.)

測定した液相線温度TLと固相線温度TS(Fig.2ではT1とT2)を,FactSage7.3のFSstelデータベースを用いたFe-0.1Si-0.2Mn-36Ni(in mass%)での計算値と共にFig.5に示す。液相線温度TLは冷却速度に関係なく殆ど一定で,平衡計算値と一致しているのに対し,固相線温度TSは冷却速度の増加と共に低下し,平衡計算よりも低い値となった。この差異は凝固偏析によるものと考えられる。低冷却速度では,拡散の進行に十分な時間があるために固相線温度TSの実測値と計算値は殆ど一致しおり,一方で高冷却速度では,拡散の影響が少ないためミクロ偏析の影響が顕著に表れたものと考えられる。

Measured liquidus temperature TL and solidus temperature TS. (Online version in color.)

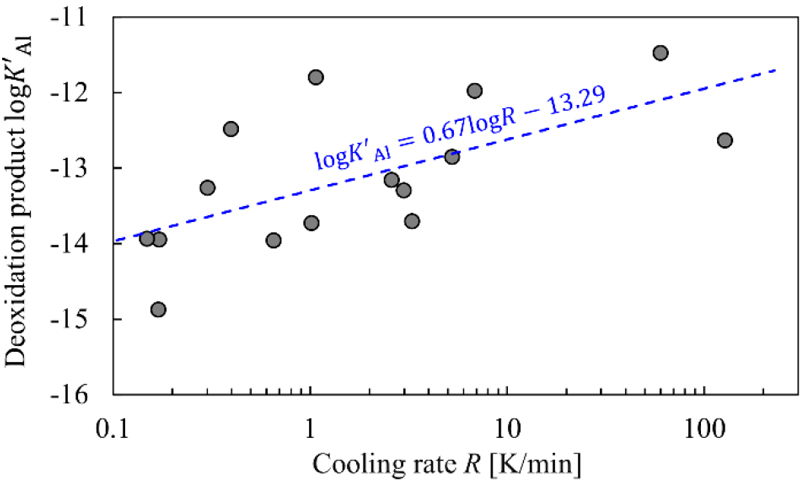

化学組成の分析結果をTable 2に示し,AlとO濃度の関係をFig.6に示す。Al脱酸平衡の1773 Kにおける測定値19,21)と,報告パラメータ21,22)を用いて冷却前保持温度である1753 Kで計算したAl脱酸平衡線を併せて示している。ばらつきはあるものの,本研究のAl-O濃度の関係は1753 Kにおける平衡計算と概ね一致した。Al脱酸積logK'Al(=log[mass%Al]2 [mass%O]3)と冷却速度の関係をFig.7に示す。冷却速度の減少と共にlogK'Alは減少し,これは低冷却速度において生成した介在物が浮上分離したことを示唆している。一方で,高冷却速度では介在物の浮上分離が困難なために,冷却前の平衡関係が見かけ上維持されたと考えられる。

Relationship between Al and O contents and reported Al deoxidation equilibrium at 1773 K and the calculation at 1753 K. (Online version in color.)

Relationship between the aluminum deoxidation product logK'Al and cooling rate. (Online version in color.)

SEM-EDS介在物分析結果をTable 3に示す。ここで,介在物数密度NA[−/mm2],面積率fA[−],算術平均円相当径(ECD)dAri[µm],体積数密度NV[−/mm3]はそれぞれ式(4)(5)(6)(7)(8)で導出した。式(8)はFullman23)の研究を基とし,DeHoffの式24)としても知られている。

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

ここで,A, n, Si, di, dHarはそれぞれ分析面積[mm2],分析面積内の介在物個数[−],介在物iの面積[µm2],介在物iのECD[µm],調和平均ECD dHar[µm]である。介在物のEDS分析から,介在物は主にMgO, Al2O3, SiO2, MnOから成る酸化物であり,硫化物や窒化物等のその他の非金属介在物は検出されなかった。冷却開始前にはAl脱酸平衡が成立し,Al2O3活量は殆ど1であるにも関わらず,他の酸化物が介在物として存在することは,凝固過程で平衡関係が変化していることを示唆しており,このことは次節で議論する。また,凝固実験や母合金溶製時にMgを意図的に添加していないにも関わらずMgOが検出されたのは,母合金溶製時のVIM耐火物材料からの混入と考えられる。

| No. | Number density NA [−/mm2] | Area fraction fA ×106 [−] | Arithmetic mean ECD dAri [μm] | Volumetric number density NV [−/mm3] | Chemical Composition (mass%) | |||

|---|---|---|---|---|---|---|---|---|

| MgO | Al2O3 | SiO2 | MnO | |||||

| 1 | 1.80 | 175 | 9.81 | 165 | <0.1 | 11.6 | 75.0 | 13.2 |

| 2 | 0.70 | 41 | 7.73 | 88 | 0.2 | 4.0 | 87.8 | 7.9 |

| 3 | 3.35 | 238 | 8.64 | 314 | 0.3 | 4.0 | 87.8 | 8.0 |

| 4 | 9.16 | 303 | 5.67 | 1349 | <0.1 | 2.4 | 91.4 | 6.1 |

| 5 | 11.21 | 443 | 6.73 | 1226 | 0 | 1.0 | 41.2 | 57.8 |

| 6 | 9.65 | 249 | 5.19 | 1490 | <0.1 | 3.0 | 94.4 | 2.5 |

| 7 | 32.74 | 312 | 3.17 | 7827 | 0.5 | 5.3 | 79.1 | 15.1 |

| 8 | 26.38 | 148 | 2.49 | 7746 | 3.9 | 21.9 | 48.5 | 25.4 |

| 9 | 34.05 | 389 | 3.49 | 7509 | <0.1 | 5.8 | 78.8 | 15.1 |

| 10 | 69.99 | 442 | 2.31 | 25694 | 0 | 2.4 | 64.1 | 33.1 |

| 11 | 48.62 | 360 | 2.79 | 13360 | 0.1 | 6.7 | 83.1 | 10.0 |

| 12 | 0.76 | 49 | 7.33 | 121 | 0.1 | 6.9 | 90.5 | 2.4 |

| 13 | 5.35 | 129 | 4.25 | 1195 | 5.0 | 37.7 | 39.8 | 17.4 |

| 14 | 31.32 | 198 | 2.59 | 9109 | 0.1 | 31.2 | 64.8 | 3.7 |

| 15 | 22.28 | 132 | 2.54 | 6503 | 5.6 | 39.2 | 37.8 | 17.1 |

SEM-EDS自動介在物分析での介在物検出例をFig.8に示す。ここでは,反射電子像(BSE;back scattered electron)のコントラストを反転して示している。なお,EDSによる介在物組成分析では,介在物が複数の相から構成されていても,一つの介在物全体を分析対象としたことを注記する。介在物構成相は,SiO2の増加に伴って,Sp(MgO・Al2O3),Sp+L(MgO-Al2O3-SiO2-MnO),L,L+SiO2,最終的にSiO2に変化した。また,介在物組成や構成相が異なっていても,全ての介在物はクラスター化せずに独立して存在し,球形であったことを強調する。

Examples of SEM-EDS automatic inclusion analysis. (a) BSE image of inclusions in sample No. 7. (b) BSE image of inclusions in sample No. 8. (c) Inclusion compositions. (Online version in color.)

異なる冷却速度(R=0.17, 1.028, 128 K/min)における介在物組成と円相当径(ECD)の関係をFig.9に示す。SiO2濃度とECDの関係が冷却速度に応じて変化した。高冷却速度(No.11)では,ECDの増加に伴ってSiO2濃度が減少した。中冷却速度(No.6)では,ECD増加に伴うSiO2濃度の減少傾向が小さくなり,低冷却速度(No.1)では,SiO2濃度の変化は殆ど認められなかった。このことは後で議論する。

Relationship between inclusion composition and equivalent diameter under three different cooling rates (R = 0.17, 1.02 and 128 K/min).

同様に,異なる冷却速度(R=0.17, 1.02, 128 K/min)における介在物数密度とECDの関係をFig.10に示す。高冷却速度(No.11)では,介在物数密度はECD<2 µmで最大となり,ECDの増加に伴って数密度が減少した。中冷却速度(No.6)では,数密度のピーク位置がECD 5 µmに変化し,ピーク強度は減少した。低冷却速度(No.1)では明瞭な数密度のピークは観察されず,最大ECDは≧12 µmとなった。これは高冷却速度で介在物個数と小さい介在物の割合が増加することを示唆しており,このことは冷却速度と数密度および算術平均ECDとの関係を示したFig.11も明瞭に示している。高冷却速度では検出限界サイズによるバラつきが認められるが,鋼種や介在物種類が異なっていても,冷却速度の増加に伴って介在物数密度が増加してサイズが減少するという同様の傾向1,3,4,5,8,9)が本研究でも明瞭に確認できた。本研究によって,これらの傾向が冷却速度10−1 K/minという低冷却速度でも成立することが示された。なお,全体的な傾向には影響しないが,Fig.11には算術平均か調和平均か不明な引用データが含まれることを注記する。

Relationship between number density and equivalent diameter under three different cooling rates (R = 0.17, 1.02 and 128 K/min). (Online version in color.)

Effect of the cooling rate on a) inclusions number density NA and b) arithmetic mean ECD dAri.

介在物個数やサイズと異なり,介在物の面積率fA[−]と体積率fV[−]は冷却速度との関係が殆どないことがGotoら1)とZhangら3)に報告されている。このことは,Fig.12(a)に示すように本研究でも確認された。一方で,Fig.12(b)に示すように,介在物面積率は酸素濃度と相関が認められた。ここで,介在物中の酸素濃度[mass%O]Inclusionを式(9)で見積もり,化学組成分析(赤外線吸収法)によるTotal酸素濃度と比較した。介在物中の酸素濃度の推算には,介在物組成は平均組成で一様であり,介在物の密度は構成酸化物の加成則が成立し,面積率と体積率が等しい( fA=fV)という仮定を用いた。

| (9) |

ここで(%MxOy),ρi,Miは,それぞれ構成酸化物MxOyの平均組成[mass%],成分iの密度[g/cm3],成分iのモル体積[g/mol]である。計算に使用した密度をTable 425)にまとめる。この推算より,Fig.13に示すように,介在物中の酸素濃度と化学組成分析によるTotal酸素濃度が殆ど等しいことが示された。このことから,溶鋼中の溶存酸素は凝固中に殆ど全てが酸化物系介在物へと変化し,凝固後の合金中には溶存酸素は殆ど残存しないと考えられる。それゆえ,介在物総量の指標でもある介在物面積率は,Fig.12(b)に示すように酸素濃度に依存している。

Relationship between a) cooling rate, b) oxygen content and area/volume fraction.

| ρMetal | ρMgO | ρMnO | ||

|---|---|---|---|---|

| 8.2 | 3.58 | 3.98 | 2.65 | 5.45 |

Relationship between the total oxygen content and oxygen content in inclusions.

サンプルNo.3, 13, 15(R=0.30, 0.65, 5.27 K/min)についてEPMA分析を実施した。サンプルNo.15のNi, Si, MnのEPMAマッピング分析結果をFig.14に示すように,凝固によるミクロ偏析が明瞭に確認できる。ここで,EPMA分析は,SEM-EDS自動介在物分析の直後に分析領域が重なるように実施しているために,二つの分析結果はセルアニメーションのように重ね合わせることができる。すなわち,SEM-EDS自動介在物分析によって得られる介在物組成,サイズ,分布の介在物情報と,EPMA分析によって得られるミクロ偏析情報を関連付けることができる。

Result of EPMA analysis of sample No. 15.

サンプルNo.15について,EPMAのNiマッピング画像とSEM-EDS介在物分析による介在物分布の重ね合わせをFig.15に示し,分析領域内の介在物組成をFig.16に示す。ここでは,介在物組成をAl2O3+MgO ≥ 40mass%(高Al2O3介在物)とAl2O3+MgO<40mass%(低Al2O3介在物)に分類して示している。サンプルNo.3, 13の同様の重ね合わせ画像をFig.17に示す。僅かな例外を除いて,高Al2O3介在物は低Ni領域に存在し,低Al2O3介在物は高Ni領域に存在することが確認された。このことは,介在物のAl2O3+MgO濃度と介在物存在位置のマトリックスNi濃度の関係を示したFig.18(a)からも明瞭に確認できる。

Inclusions distribution on the Ni mapping image for sample No. 15.

Compositions of inclusions located in the analyzed area of the EPMA analysis (No. 15).

Inclusions distribution on the Ni mapping image for samples No. 3 and 13.

Relationship between Ni content of matrix and a) Al2O3 +MgO content in inclusions and b) estimated solid fraction fS. (Online version in color.)

EPMA分析とSEM-EDS介在物分析の連携によって介在物組成とミクロ偏析の関係を得ることができた。しかしながら,凝固中の介在物生成を検討するためには,固相率(あるいは液相率)の情報が必要である。ミクロ偏析により,凝固の進行と共に凝固界面におけるNi濃度は増加するため,ある位置のNi濃度は,その位置より先に凝固した位置のNi濃度より高くなる。すなわち,任意の位置A, Bにおいて,位置Aが位置Bよりも先に凝固したとすると,各位置のNi濃度(CA,CB)にはCA<CBの関係が成り立つ。凝固後の固相拡散によって凝固時の濃度差よりも観察時の濃度差が小さくなるが,その関係が逆転することはなく,観察範囲の固相率分布が一様であるとすると,任意の位置が凝固した際の固相率fS[−]は式(10)で推定できる。

| (10) |

ここで,niは任意の位置におけるEPMA分析によるNi濃度について分析領域のNi濃度を低値から高値に並べた際の順位であり,NはEPMA分析の分析点数(本研究ではN=160,000)である。Ni濃度と推定固相率の関係をFig.18(b)に示し,固相率と介在物個数の関係をFig.19に示す。これより,高Al2O3介在物は低固相率領域にあり,一方で低Al2O3介在物は高固相率領域に存在することが示され,これは低Al2O3介在物が凝固末期に生成することを示唆している。また,低Al2O3介在物のピークはfS=0.8~1.0にあり,高Al2O3介在物のピークはfS=0.1~0.3にあった。

Relationship between estimated fS and inclusion number. (Online version in color.)

同様の現象は実験的研究と数値解析によって報告されている。Gamutanら26)はFe-0.2Si-0.8Mn-7.4Cr-0.1Al(in mass%)を対象として,1 K/minで冷却させながら異なる温度で急冷させた際の介在物組成について,液相線温度から急冷するとAl2O3介在物が主体であり,固相線温度から急冷するとAl2O3-SiO2-MnO系介在物が主体となることを報告した。彼らはこの介在物組成変化がミクロ偏析の影響であると推察している。Choudhary and Ghosh27)はSi-Mn脱酸された低炭素鋼の介在物組成について,Clyne–Kurzモデル28)と熱力学平衡計算を用い,Al2O3介在物とAl2O3-SiO2-MnO系介在物が凝固初期に生成し,凝固末期ではSiO2介在物とSiO2 richなAl2O3-SiO2-MnO系介在物が生成することを報告している。

3・5 熱力学計算と実験結果の比較FactSage7.4のFSstelとFToxidデータベースを用い,Scheil-Gulliver cooling条件での1753 Kから1673 Kの冷却過程における介在物生成を,低Siと高Siの二つの組成(Fe-0.05/0.20Si-0.2Mn-36Ni-0.001Al-0.0011O, in mass%)について計算した。ここで,初期酸素濃度は冷却前の1753 KにおいてAl2O3と平衡関係にあると仮定した。計算結果をFig.20に示す。低Siと高Siの両方の条件で,Al2O3→Slag(Al2O3-SiO2-MnO液相)→Mullite→SiO2が順に生成すると計算された。介在物生成は3つのステージに分類された。Stage Iは1753 KからTLまでの温度範囲であり,1753 KでのAl脱酸平衡条件からの温度低下に伴ってAl2O3が生成する。Stage IIはTLから1724 Kの温度範囲であり,凝固開始に伴う液相中の酸素濃度の増加(凝固界面における溶質の排出)に伴ってAl2O3の生成が加速する。Stage IIIは1724 K以下の温度領域であり,Al2O3の生成が停止し,Mullite, Slag(Al2O3-SiO2-MnO液相),SiO2の生成が開始する。これは,初期段階で生成した介在物によって溶存Alが消費されて減少することと,凝固偏析によるSi, Mnの増加によって説明できる。

Calculation of inclusion formation using FactSage with Scheil-Gulliver cooling for low-Si as Fe-0.05Si-0.2Mn-36Ni-0.001Al-0.0011O and high-Si as Fe-0.2Si-0.2Mn-36Ni-0.001Al-0.0011O (in mass%).

サンプルNo.11, 15では,高Al2O3介在物が凝固初期に生成し,低Al2O3介在物が凝固末期に生成するという熱力学計算と実験結果が良く一致している。一方で,サンプルNo.3では,高Al2O3介在物は検出されず低Al2O3介在物がのみ検出された。このことは次の二つの理由から説明できる。(1)サンプルNo.3の冷却速度は三つのサンプルで最も低く,凝固初期に生成したAl2O3介在物が浮上分離するのに十分な時間があった。このことは,Fig.6に示したように,冷却速度の低下と共にlogK’Alが低下したことからも示唆される。(2)凝固末期では発達したデンドライトによって介在物の浮上分離は抑制され,Siが濃化した残溶鋼と反応して低Al2O3介在物へと変化した。Fig.21は冷却過程における溶鋼中SiとAl濃度の関係を,1673 Kにおける介在物安定相と共に示したものである。SiとAl濃度は,初期組成(Al=0.001mass%, Si=0.05/0.2mass%)から低Al,高Si濃度へと変化した。また,溶鋼組成の介在物安定相はAl2O3からMullite, Slag, SiO2へと変化した。 この計算は生成した固相(介在物)と残溶鋼との反応を考慮しておらず,初期に生成したAl2O3が反応せずに残存するが,介在物安定相から初期に生成したAl2O3が残溶鋼中に存在している場合,Siが濃化した残溶鋼と反応して最終的にSiO2に変化することを示している。このことは,介在物中のSiO2濃度とECDの関係を示したFig.9 からも示唆されており,高冷却速度では小さな介在物は低Al2O3介在物(高SiO2)へと変化するが,大きな介在物は完全に組成変化するには時間が不十分で低SiO2濃度が残存している。一方で,低冷却速度では,大きな介在物でも組成変化に十分な時間があると考えられる。

Calculated Si and Al contents during cooling for low-Si as Fe-0.05Si-0.2Mn-36Ni-0.001Al-0.0011O and high-Si as Fe-0.2Si-0.2Mn-36Ni-0.001Al-0.0011O (in mass%) and dominant inclusions in Fe-0.2Mn-36Ni at 1724 K.

高Al2O3介在物が初期凝固領域で捕捉され,低Al2O3介在物は凝固末期で捕捉されるという SEM-EDS介在物分析とEPMAマッピング分析の連携分析結果から,初期凝固領域に高Al2O3介在物,凝固末期に低Al2O3介在物が認められるメカニズムにはFig.22に示す三つの仮説が考えられる。ここで,Stage I, II, IIIは基本的にFig.20の温度範囲と同じである。仮説(1)選択的捕捉:高Al2O3介在物と低Al2O3介在物が初期から生成するが,介在物組成によって捕捉と押し出しの傾向が異なるために,捕捉されるタイミングが異なった。しかし,Ohta and Suito29)は凝固界面における介在物種毎の捕捉と押し出しの遷移を濡れ性と界面エネルギーのモデルによって整理し,Al2O3介在物はMnO-SiO2介在物よりも押し出しされやすいと結論付けている。また,平衡計算(Fig.20)は初期にAl2O3が生成し,末期に低Al2O3介在物が生成することを示しており,この仮説とは矛盾する。仮説(2)段階的生成:高Al2O3 介在物が凝固初期に生成し,低Al2O3介在物が凝固末期に生成する。仮説(3):組成変化:初期に高Al2O3介在物が生成し凝固の進行と共に低Al2O3介在物へと組成変化する。仮説(2)と(3)のどちらが優先的であるかは,初期Al, O濃度のバランスによって変化すると考えられる。初期Al濃度が高い場合,初期に大量のAl2O3が生成して酸素濃度を十分に低下させ,凝固中の介在物生成を低減すると考えられる。初期Al濃度が低い場合には,凝固中に溶質が濃化した溶鋼から新たな介在物が生成するための酸素濃度が残存すると考えられる。それゆえ,主体的な介在物生成メカニズムを決定するための検討には,速度論的解析と残溶鋼と介在物との反応を考慮したモデルが必要となる。いずれにせよ,本研究では,実験と熱力学計算の両手法を用いて,凝固中に介在物の組成が変化することを確認した。

Possible mechanism explaining the experimental results.

凝固中の二次介在物の個数,組成,サイズの変化に関する基礎的な情報を得るために,Fe-36mass%Ni合金を用いて幅広い冷却速度(0.17~128 K/min)での凝固試験を実施し,以下の知見を得た。

(1)介在物の数密度とサイズは冷却速度に大きく影響を受け,冷却速度が低下すると数密度が低下し,サイズが増加した。一方で,介在物面積率は冷却速度の影響は軽微であった。これら実験結果は,従来の研究結果の傾向と一致しており,これらの傾向が0.17 K/minという非常に低い冷却速度においても成立することが確認された。

(2)介在物面積率は溶鋼中のTotal酸素濃度と相関が認められた。介在物中酸素量の推定から,溶鋼中の溶存酸素の殆ど全てが凝固中に酸化物系介在物へと変化し,凝固後の溶存酸素量は非常に少ないことが示唆された。

(3)凝固中に介在物組成が高Al2O3介在物から低Al2O3介在物へと変化した。加えて,冷却速度の介在物組成変化への影響は,介在物サイズによって異なることが確認された。

(4)SEM-EDS自動介在物分析とEPMA分析の組み合わせによって,介在物組成とミクロ偏析の関連付けが可能になった。高Al2O3介在物が低固相率領域に存在し,低Al2O3介在物が高固相率領域に存在すること確認され,凝固末期での低Al2O3介在物の生成および凝固中の介在物組成変化が示唆された。

(5)本実験結果は,商用熱力学計算ソフトウェアとScheil-Gulliver モデルを用いて計算した凝固中の残溶鋼と平衡する介在物と一致した。しかしながら,介在物と残溶鋼との反応を速度論的に考慮した解析モデルが必要である。