2013 Volume 99 Issue 10 Pages 617-624

2013 Volume 99 Issue 10 Pages 617-624

This study was intended to investigate the effect of the amount of Mg and Si addition in the Al-Si coating in order to improve corrosion resistance of Aluminized steel sheets. A salt spray test using formed specimens proved that Al-8mass%Si-6mass%Mg-coated steel sheet having less cracks in the alloy layer after forming has the best corrosion resistance. This outdoor exposure test using unformed specimens for 10 years proved that corrosion weight loss of Al-8mass%Si-6mass%Mg-coated steel sheet was reduced to approximately 30% less than that of Aluminized steel sheets and approximately 70% less than that of 55% aluminum-zinc alloy-coated steel sheets; thereby, it was possible to confirm that Al-8mass%Si-6mass%Mg-coated steel sheet has favorable corrosion resistance under a long-term atmospheric environment. This is supported to be the protective effects caused by corrosion products mixed with Si and Mg, since the current value of the cathode polarization method of the specimen of Al-8mass%Si-6mass%Mg-coated steel sheet after the outdoor exposure test in an artificial rain solution were reduced by approximately 40% less than that of aluminized steel sheet.

溶融アルミニウムめっき鋼板(以下,Alめっき鋼板)は,溶融亜鉛めっき鋼板と比較して耐食性が優れ,表面外観の意匠性(銀白色)に富んでいることから,塗装無しで長期間使用可能な表面処理鋼板として,自動車排気系材料を始め,屋根壁等の建材,各種熱器具材,自動車燃料タンク材1),更に最近ではホットスタンプ工法を用いた超高強度自動車部材2)等への適用が広まりつつある。

Alの融点は約660°CとZnに比べて高いために,溶融めっき時にめっき層と鋼板の界面に生成する金属間化合物の層(通常,合金層と称される)が厚く成長して,加工時にここを起点としためっき剥離などが起きやすい。このためめっき浴にSiを8~10mass%添加して合金層の成長を抑制したTypeIという製品があり,加工性と耐熱性に優れる。一方,純Alめっき浴のTypeIIも存在し,加工性は劣るもの耐食性に優れるとされている3,4)。

めっきの主成分であるAlは,本来熱力学的に活性な金属であるが,大気環境下では表面に約1nmの自然酸化皮膜が形成され,この不動態皮膜により実用上は安定した耐食性を示す5)。ただし,めっきが鋼に対して貴な電位を示すため,大気暴露早期に加工部や切断端面部で鋼の腐食に伴う赤錆が発生し易い。逆に,Cl−が1.8mass%の高濃度に存在すると鋼より卑な電位を示す6)ため,めっきの犠牲防食作用が発現することになる。大気環境下でこのようにめっきの犠牲防食作用が発現する環境になる場合は,塩害地域等に限られるので,鋼中に11mass%Crを添加して鋼の電位をAlより貴にすることで塩害地域以外の環境でも犠牲防錆を発現させる方法が提案され実用化されている。この材料は,長期暴露後でも切断端面での鋼の腐食は認められず,平面部および剪断端面部ともに優れた耐食性を示している7,8)。ただし,11mass%のCr添加鋼は高価なので,それ以外の方法として,めっき中にMgを添加することで犠牲防食作用を発現させる方法が提案されている。Enokidaらは,AlとMg2Siの擬二元共晶組成であるAl-4.7mass%Si-8.2mass%Mgで優れた犠牲防食性を示したと報告している9)。これにより大気暴露早期での加工部や剪断端面部からの赤錆抑制が期待できるものの平面部でのめっき腐食量増大や,塩害環境下で加工によってめっきが多数損傷を受けた部位での犠牲溶解によるめっき腐食量増大が懸念される。

著者らは,耐食性向上を目的としてMgをAlめっきに添加する技術を検討し,塩害環境下を想定した塩水噴霧試験法により加工後の耐食性に優れためっき組成を導き出した。さらに,上述のようにAlめっき鋼板は塩害環境下とそれ以外の環境下では異なる腐食挙動を示すため,実機ラインにて試作したMg添加Alめっき鋼板(以下,Al-Si-Mg系めっき鋼板と示す。)の10年間暴露試験を実施した結果,大気環境下での耐食性についても明らかになったので報告する。

評価に供したAl-Si-Mg系めっき鋼板は,連続式溶融めっきラインの熱履歴および雰囲気を再現可能な縦型溶融めっき装置を用いて作製した。原板には板厚0.8mmの極低炭素鋼を用いた。原板を10vol%のH2を含むN2雰囲気にて800°Cまで昇温して60秒間保持し,N2にて浴温度まで冷却後,めっき浴に3秒間浸漬してめっきした。浴温度は,各組成の凝固温度+60°Cに設定し,めっき付着量はガスワイピング法により片面当たり約40g/m2に制御し,約10°C/秒で冷却した。めっき浴組成は,Fig.1のAl-Si-Mg系三元状態図10)に印(A~E)を付けた5組成で,(A)Mgが添加されていないAl-Si系組成(凝固温度598°C)[Al-10mass%Si](以下,表示が無い限り元素前の数値はmass%を示す。),(B)Al3Mg2が初晶で凝固温度が最も低い(580°C)組成[Al-2%Si-12.4%Mg],(C)Al-Mg2Si擬2元系で凝固温度が最も低い(593°C)組成[Al-4.7%Si-8.2%Mg],(D)Mg2Siが初晶で(A)と同じ凝固温度(580°C)の組成[Al-8%Si-6%Mg],(E)三元共晶点で凝固温度が最も低い(550°C)組成[Al-14.7%Si-4.3%Mg]を選択した。今回はめっき層と鋼との反応により生成する合金層の成長抑制を考慮して,初晶が異なる各組成域の中で凝固温度が最も低い組成を選択した。各めっき浴中のFe濃度を飽和させるためにAl-20%FeインゴットにてFe濃度を2%に調整した。暴露試験には連続式溶融めっきライン(CGL)で製造したAl-10%Siめっき鋼板(以下,ALと示す。めっき付着量;約42g/m2),55%Al-Zn-1.2%Siめっき鋼板(以下,AZと示す。めっき付着量;約75g/m2),Al-8%Si-6%Mgめっき鋼板(めっき付着量;約40g/m2)を供した。各材料ともにめっきままの状態で暴露し,表面にクロメート処理等の化成処理は施していない。

Ternary Phase Diagram of Al-Si-Mg system.

めっき層の断面は光学顕微鏡にて観察し,その構造はCuをターゲットとしたX線回折装置(XRD:リガク製 型番RINT1500)にて分析した。めっきの耐食性の評価は,平板の試験片とともに,Fig.2に示すドロービード金型(丸型ビード:凸R4mm−肩R2mm 材質:SKD11)間を押え荷重1000kg−引抜速度200mm/minで引抜加工した試験片を用いた。試験片に塗装は施さず,試験片の切断端面部と裏面をポリエステルテープにて被覆して塩水噴霧試験(JIS-Z2371)に供した。

Schematic diagram of Draw-bead-dies.

鋼が露出した箇所の防食メカニズムを調査するために,めっき面の一部で鋼を露出させた試験片にて浸漬腐食試験を行った。平板の試験片(30mm×50mm×0.8mm)で鋼を露出させる箇所(15mm×15mm)以外の部分をポリエステルテープにて保護して,めっき層を0.5%AlCl3水溶液中での陽極電解および合金層を塩酸中で溶解させて部分的に鋼を露出させた。25°Cの5%NaCl(大気解放)水溶液中に剪断端面を蜜蝋にて保護した試験片を浸漬させ,72時間後に取り出して水洗,乾燥させた。外観観察後に鋼露出部表面のX線光電子分光分析(XPS:PERKIN ELMER製 PHI5500型)を行った。

大気暴露試験は,平板の試験片(70mm×150mm×0.8mm;切断端面は全て上バリ)を北九州市の臨海工業地域にて南向きで水平面に対して30°傾斜した架台に取り付けた。大気暴露環境は,八幡製鐵所構内,海岸より300~500m,飛来塩分量は0.15mg/dm2/day(1997測定)である。試験後に試験片表面の腐食生成物をJIS Z2383付属書Aに準じた液に浸漬して除去後,重量測定し,試験前の重量との差により腐食量を算出した。腐食生成物の元素分析は,電子線マイクロアナライザー(EPMA:日本電子製JXA-8530F)およびグロー放電分光分析(GDS:堀場製作所製GD-Profiler2)にて行った。

電気化学測定は,5%NaCl水溶液および模擬雨水(Cl−200ppm,SO42– 200ppm)6)を用い25°C,大気開放の条件下で行った。測定はSolortron製のポテンショ/ガルバノスタットと周波数応答アナライザ(FRA)を組合せた電気化学測定システムで直流分極および交流インピーダンス法にて行った。直流分極法では,15mm×60mmに切り出し後,1.08cmφの領域(面積1cm2)を除いた部位をテープシールして測定に供した。めっき鋼板を試験液に浸漬し,1分後の電位を浸漬電位としてこの電位よりカソード側に1mV/secで挿引した。

交流インピーダンス測定では,上述条件で平板およびドロービード加工した材料を15mm×60mmで切り出し後,1.08cmφの領域(面積1cm2)を除いた部位をテープシールして測定に供した。めっき鋼板を試験液に浸漬し約1分後に浸漬電位を求め,その電位に電極電位を固定した状態で30mVの交流電圧を印加し,周波数範囲65000~1Hzで走査して行った。得られたCole-Coleプロットから反応抵抗を求めた。

Fig.3に各組成でのめっき断面組織を,Fig.4,Table 1にめっき層のX線回折分析結果と合金層厚み測定の結果を示す。合金層の厚みは,任意の箇所10点の合金層厚みの平均値(小数第一位を四捨五入)とした。ただし,Al-14.7%Si-4.3%Mgめっきに認められる粗大な棒状の合金は除いて測定した。

Cross-sectional structures of each specimen (a) Al-10%Si, (b) Al-2%Si-12.7%Mg, (c) Al-4.7%Si-8.2%Mg, (d) Al-8%Si-6%Mg, (e) Al-14.7%Si-4.3%Mg.

X-ray diffraction patterns of each specimen. (a) Al-10%Si, (b) Al-2%Si-12.7%Mg, (c) Al-4.7%Si-8.2%Mg, (d) Al-8%Si-6%Mg, (e) Al-14.7%Si-4.3%Mg.

| (a) | (b) | (c) | (d) | (e) | |

|---|---|---|---|---|---|

| Thichness of alloy layer (μm) | 3 | 8 | 6 | 3 | 4 |

| ●:Al | ● | ● | ● | ● | ● |

| ◆:Si | ◆ | ||||

| ▲:Al8Fe2Si | ▲ | ▲ | ▲ | ▲ | |

| ☆:Mg2Si | ☆ | ☆ | ☆ | ☆ |

Al-10%Siめっきでは,針状のSi晶とともにAl-Fe-Si合金層が認められた。針状のSi晶は,めっき表面から合金層までめっきを貫くように晶出しているものも認められた。

Al-2%Si-12.7%Mgめっきの合金層は,凹凸が激しく,かつ8μmと厚く成長している箇所が認められた。合金層が厚く成長したのは,TypeIIと同様にめっき浴中Si濃度が低いことが推定される。AlやMg2Siに帰属するピークが検出された。状態図からはMg5Al8も晶出する領域であるが,X線回折分析では検出されなかった。Al相部をEPMA点分析するとMgが約13%検出され,Al側のMgの最大固溶度は18.6%(450°C時)である11)ことから,MgはAl相中に固溶しているものと推定される。

Al-Mg2Si擬2元共晶組成であるAl-4.7%Si-8.2%Mgめっき層でも,6μmの厚い合金層が成長していた。理由はAl-2%Si-12.7%Mgめっきと同様に,めっき浴中Si濃度が低いことと,浴温度が653°Cと今回の条件の中では最も高かったことが影響していると考えられる。めっき組織はAl層中に微細なMg2Si晶が認められ,Al-Mg2Si擬2元共晶組織であった。

Al-8%Si-6%Mgめっきの合金層の厚みは,上記2組成めっきとは異なり,3μmと今回調査しためっきの中で最も薄かった。めっき表面や合金層近傍に塊状Mg2Siが認められ,それ以外はAl晶とAl-Mg2Si共晶組織が認められた。

Al-14.7%Si-4.3%Mgめっきの合金層の厚みは,4μmであった。浴温度が610°Cと今回の条件の中では,最も低いにも関わらずAl-8%Si-6%Mgめっきより合金層が増加した理由については,針状の粗大な合金層も生成していることから合金層の組成が変化したことが影響したと推察される。また,状態図からめっき層は,Al-Mg2Si-Siの三元共晶組織が晶出する組成であるものの,Al-Mg2Siの二元共晶組織が大部分を占めていた。鋼板界面での合金層の生成によるSiの消費により凝固時のめっき組織が低Si組成側のAl初晶領域組成に変化していたためと推定される。

以上のように,めっき層組織は,Al中へのMgの固溶や合金層の生成によるSiの消費の影響が認められた。Al-Si-Mg系めっきでは,めっき中を貫通する形態での連なった針状Si晶はほとんど認められなかった。これは,SiがMg2Siとして晶出するためと推察される。また,合金層の厚みは,Alめっき鋼板と同様にSi比率に依存し12,13),8%の添加で3μmまで低下した。

3・2 めっき耐食性Fig.5に平板およびドロービード加工材の塩水噴霧試験500時間後のめっき腐食量を示す。平板の場合,Al-10%Siめっき鋼板の腐食量が15.8g/m2であったのに比較して,Mgを添加したAl-2%Si-12.7%Mgめっき鋼板が5.1g/m2,Al-4.7%Si-8.2%Mgめっき鋼板が7.1g/m2,Al-8%Si-6%Mgめっき鋼板が6.0g/m2,Al-14.7%Si-4.3%Mgめっき鋼板7.8g/m2であった。今回のMg添加めっき組成間では腐食量に大きな差異は認められず,Al-10%Siめっき鋼板に比較してMg添加することで約3分の1まで腐食量が減少した。

Effect of alloying elements on corrosion after 500 hours of salt spray test (a) Al-10%Si, (b) Al-2%Si-12.7%Mg, (c) Al-4.7%Si-8.2%Mg, (d) Al-8%Si-6%Mg, (e) Al-14.7%Si-4.3%Mg.

一方,ドロービード加工材の場合,Al-10%Siめっき鋼板の腐食量は,加工前の10倍の138g/m2まで増加した。加工により腐食量が増加した理由は,加工時に発生するめっき層や合金層のクラックによってめっき層より電位的に貴である合金層5)や鋼が露出し,めっき層が犠牲防食的に溶解したためと推察される。Mgを添加しためっきでは,Al-2%Si-12.7%Mgめっき鋼板が129.1g/m2,Al-4.7%Si-8.2%Mgめっき鋼板が21.8g/m2,Al-8%Si-6%Mgめっき鋼板が8.5g/m2,Al-14.7%Si-4.3%Mgめっき鋼板14.8g/m2であり,Mg添加めっき組成間でめっき腐食量に差異が生じ,Al-8%Si-6%Mgめっきでの腐食量が最も少なかった。Fig.6にドロービード加工後の各種めっきの合金層クラック率を示す。合金層クラック率は,観察視野幅1.3mm中での合金層が剥離して鋼が露出している長さの合計の比率を算出したものである。合金層が厚く成長したAl-2%Si-12.7%Mgめっき鋼板やAl-4.7%Si-8.2%Mgめっき鋼板は,クラック率が約40%と高く,最も合金層が薄いAl-8%Si-6%Mgめっき鋼板のクラック率は24%と最も低く,Al-10%Siめっき鋼板相当であった。以上のように,Mg添加めっき組成間では加工材の合金層クラック率と腐食減量には相関があり,合金層クラック率が低いAl-8%Si-6%Mgめっき鋼板が最も優れた加工部耐食性を示した。

Ratio of microcrack of Al-Si-Fe alloy layer after drawing test (a) Al-10%Si, (b) Al-2%Si-12.7%Mg, (c) Al-4.7%Si-8.2%Mg, (d) Al-8%Si-6%Mg, (e) Al-14.7%Si-4.3%Mg.

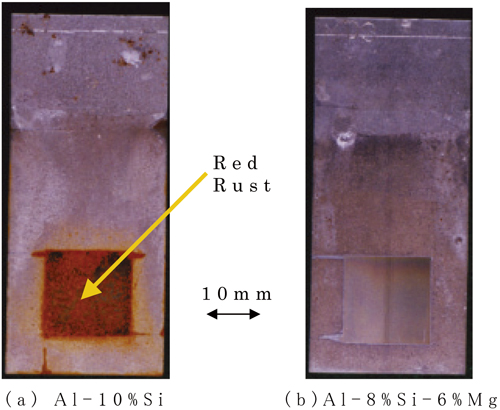

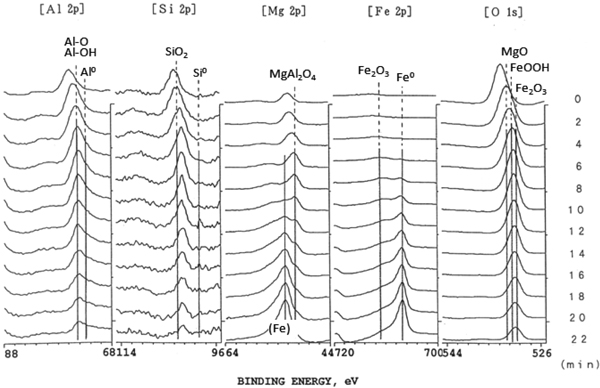

Mg添加により耐食性が向上した理由について明らかにするために,鋼を露出させためっき鋼板の浸漬腐食試験にて鋼露出部に生成した防錆皮膜を調査した。5%NaCl水溶液中浸漬72時間後のAl-8%Si-6%Mgめっき鋼板とAl-10%Siめっき鋼板のサンプル外観をFig.7に示す。Al-10%Siめっき鋼板ではでは鋼露出部分全面から赤錆が発生しているのに対して,Al-8%Si-6%Mgめっき鋼板の鋼露出部は,全く錆が認められず試験開始前と外観に大きな変化は認められなかった。その鋼露出部分のXPS分析結果をFig.8に示す。Al,Si,Mg,Oを主成分とする50~90nm厚みの皮膜が鉄面を被覆しており,その皮膜の元素濃度比は,Mg:Al:Si=17:6:4でMgやSiを含有したAl腐食生成物皮膜が形成されていた。

The appearance of specimens removed a part of coating after immersion test in 5mass% NaCl at 25ºC for 24 hours (a) Al-10%Si, (d) Al-8%Si-6%Mg. (Online version in color.)

XPS depth profile of the steel surface removed the part of Al-8%Si-6%Mg coating after immersion test for 24hours.

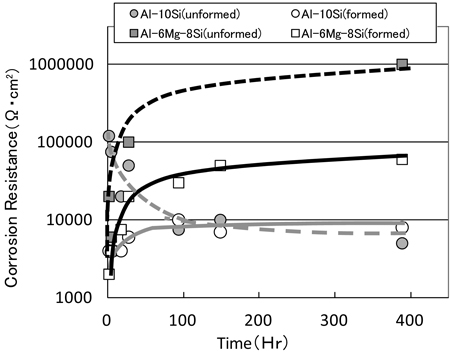

次に,上記MgやSiを含有したAl腐食生成物皮膜の防錆能について電気化学的にて検討した。Fig.9に5%NaCl水溶液中における交流インピーダンス法から求めた反応抵抗の経時変化を示す。Al-10%Siめっき鋼板およびAl-8%Si-6%Mgめっき鋼板の平板およびドロービード加工材を供試材とした。平板のAl-10%Siめっき鋼板において浸漬初期での反応抵抗はAl固有の不動態皮膜の影響で1.2×105ohm・cm2と高い値を示した。Al-10%Siめっき鋼板で加工を加えた場合は,露出した鋼部や合金層部がカソードとなり腐食反応が促進されるため反応抵抗は4×103ohm・cm2まで低下した。経時変化に着目すると当初高い反応抵抗を示した平板のAl-10%Siめっき鋼板も時間と伴に反応抵抗が減少し,約100時間で加工材と同等の値となった。これは腐食液中に含有されるCl−の影響でめっき表面に存在した不動態皮膜が破壊され腐食反応が促進したためと考えられる。加工材は経時とともに反応抵抗が微増した。これは,腐食生成物が表面を被覆したためと考えられる。

Change of corrosion resistance by alternating current impedance method of each specimen in 5mass% NaCl at 25ºC.

一方,平板のAl-8%Si-6%Mgめっき鋼板では,浸漬初期は2×104ohm・cm2と低い反応抵抗を示した。これはめっき層中に含有されているMg2Siが活性溶解したためと考えられる。加工材のAl-8%Si-6%Mgめっき鋼板では,露出した鋼部や合金層部がカソードとなり腐食反応が促進されるため,浸漬初期は2×103ohm・cm2と更に低い反応抵抗を示した。ただし,平板および加工材共に,時間経過とともに反応抵抗は上昇して100時間後までに平板のAl-10%Siめっき鋼板より一桁高い値を示し,時間経過とともに更に上昇した。これは,上記浸漬腐食試験で認められたMgやSiを含有したAl腐食生成物がめっきや合金層などの表面を覆うために腐食反応が抑制された結果と考えられる。

以上のように,Alめっき鋼板にMgを添加することで耐食性の向上が確認された。今回のMgを添加しためっき組成において,平板での耐食性については組成間の差異はほとんど認められなかったものの,加工材での耐食性ではめっきと鋼の界面に生成する合金層の厚みが影響し,合金層の成長抑制により加工時のめっきや合金層のクラックが少なかったAl-8%Si-6%Mgめっき鋼板が最も優れた加工後耐食性を示した。Mg添加により腐食量が減少した理由としては,Morimotoらの報告14)と同様に腐食生成物へのMgやSiの含有によるアノード反応であるめっき皮膜の溶解反応,溶存酸素のカソード反応の両反応が抑制されたためと推定される。

3・3 屋外暴露試験におけるめっきの腐食挙動Fig.10にAL,AZ,Al-8%Si-6%Mgめっき鋼板の10年屋外暴露材外観を示す。ALのめっき表面において全体的に色調が低下し,切断端面部からの黒変が認められるのに対して,Al-8%Si-6%Mgめっき鋼板の色調低下や切断端面部からの黒変は抑制されていた。ALの色調低下や切断端面部からの黒変については,Alの腐食生成物に鋼の腐食生成物が取り込まれたものであることが報告されており15),Mgを添加することで屋外の大気環境でも鋼の腐食が抑制されたことを示唆する外観であった。Fig.11にめっき腐食量の経時変化を示す。AZは,暴露1年後では7.1g/m2の腐食量,その後は腐食量の傾きが緩やかになり,10年後では20.4g/m2の腐食量でWillisの結果16)とほぼ一致した。ALは,初期過程では直線的に腐食量が増加するものの,4年目以降より腐食量が減少し,11年後で8.1g/m2の腐食量であった。減少する理由については,Alイオンで鋼の腐食生成物が緻密になり酸素等の腐食因子となる物質の拡散が抑制されるためと報告されている。Al-8%Si-6%Mgめっき鋼板の腐食量は,腐食1年後は,ALとほぼ同レベルあった。腐食初期過程ではめっき表面に露出しているMg2Siが犠牲溶出したためと推定される。ただし,その後の腐食量増加は抑制されており10年後で5.6g/m2の腐食量で,ALに対して約3割減少,AZに対しては7割減少していた。以上のように,長期間の大気環境下でもMg添加による耐食性向上効果が確認された。

The appearance of specimens exposed at Yawata for 10 years (A) AL (B) AZ (C) Al-8%Si-6%Mg. (Online version in color.)

Change of corrosion weight loss in the exposure.

Fig.12に暴露材最表層の深さ方向の各元素プロファイルを示す。Uchidaらの報告17)にあるようにALの表面には酸化物に加えてSの濃化も認められた。一方,Al-8%Si-6%Mgめっき鋼板の表面の酸化膜厚みは,ALの約半分であり,成分としてはSに加えてMgやSi強度の増加も認められ,MgやSiの濃化した腐食生成物による保護皮膜形成を示唆する結果であった。

GDS profiles of specimens exposed for 10 years (A) AL (C) Al-8%Si-6%Mg.

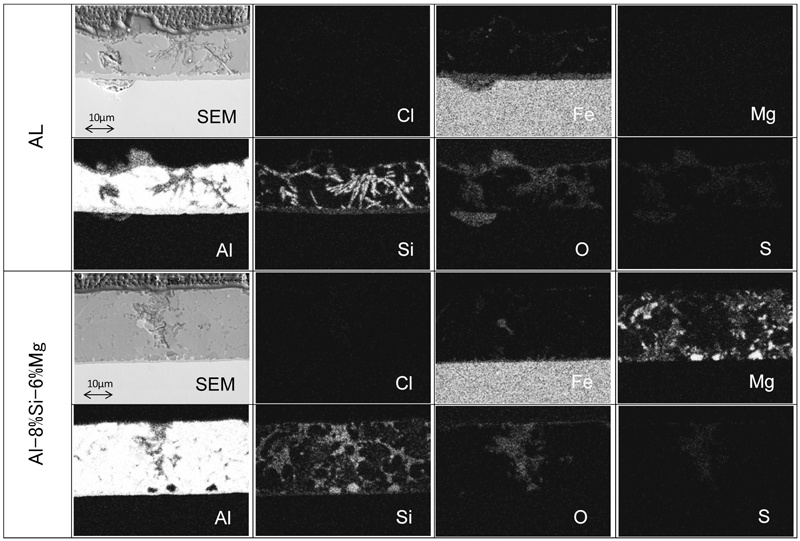

Fig.13に腐食部断面のEPMA分析結果を示す。ALは,Kawaguchiらの報告18)と同様にめっき層中の針状Si晶の近傍のAlが優先溶解して針状Si晶に沿って合金層付近まで腐食が進展していた。一方で,Al-8%Si-6%Mgめっき鋼板は,殆どの部位でめっき表面のみの腐食であった。めっき表面にはGDSでの表面分析でも検出されたようにアルミニウム酸化膜中へのSiの濃化が認められた。Pech-Canulらの報告19)にあるように,Mg2Siから溶出したSiがアルミニウムの腐食生成物中に混入にすることでアルミニウム酸化膜が安定して防錆効果を発現したものと推定される。Mgの濃化については特性X線像からは不明瞭であった。検出感度の影響と推定される。また,極一部で局部的なめっき中の腐食が認められ,その腐食部位にはAl,O,とともにSやSiが認められた。Siが濃化していることから,めっき中に晶出した数μmの塊状Mg2Siが存在していた箇所と推定される。

Cross-sectional EPMA Image of specimens exposed for 10 years.

Fig.14に10年暴露材を模擬雨水溶液中でカソード分極した結果を示す。Al-8%Si-6%Mgめっき鋼板の溶存酸素の拡散限界電流値は,−0.56Vで5.8×10−8A/cm2でALの1.0×10−7A/cm2に対して約4割低減しており,これらはめっき表面にAl,O,Sに加えてSi,Mgが混入した腐食生成物による被覆効果と推察される。また,Al-8%Si-6%Mgめっき鋼板の浸漬電位は,ALとほぼ同じであり10年経過後ではMg添加による犠牲防錆能は認められなかった。

Cathodic polarization curves of specimens exposed for 10 years in an artificial rain water at 25ºC.

以上のように,Al-8%Si-6%Mgめっき鋼板は大気環境下で10年後でも優れた防錆能を示し,その理由として,Mg,Siを含んだ安定なAlの腐食生成物がめっき表面を被覆することで腐食因子である溶存酸素の拡散を抑制したことが推定された。

Al-Si-Mg系めっき鋼板の加工後耐食性に及ぼす組成の影響を塩水噴霧試験にて検討し,さらに最も優れた耐食性を示したAl-8%Si-6%Mgめっき鋼板の大気腐食環境下での耐食性と形成する腐食生成物について調査した。得られた結果は以下の通りである。

(1) Al-Si-Mg系めっき鋼板の塩水噴霧試験500時間でのめっき腐食量は,平板では各組成間でほとんど差異無く,Al-10%Siめっき鋼板に比較して約3分の1であったのに対して,加工材では各組成間で差異が生じ,Al-8%Si-6%Mgめっき鋼板が最も少なく,Al-10%Siめっき鋼板の約16分の1と優れた耐食性を示した。

(2) Al-8%Si-6%Mgめっき鋼板は,塊状Mg2SiとAl晶とAl-Mg2Si共晶組織で,針状のSi晶はほとんど認められなかった。また,他のAl-Si-Mg系めっき鋼板より合金層が薄く加工後のめっきや合金層の割れが最も少なかった。

(3) 5%NaCl水溶液中でのドロービード加工材の交流インピーダンス法から求めたAl-8%Si-6%Mgめっき鋼板の反応抵抗は,初期はMg2Siの活性溶解により低い値を示すものの,経時とともに増加して100時間後にはAl-10%Siめっき鋼板より一桁高い値を示した。

(4) めっき層の一部を除去して鋼を露出させた部位は,浸漬腐食試験後でも鋼の腐食が認められず,XPS分析結果より表面にはMgとSiを含有したAl腐食生成物に覆われていた。

(5) Al-8%Si-6%Mgめっき鋼板の屋外暴露試験10年後での腐食量は5.6g/m2で,ALより3割減少,AZより7割減少しており,大気環境下でも良好な耐食性を示すことが確認できた。

(6) 10年の屋外暴露試験後のめっき表面にはMg,Si,Sを含有したAlの腐食生成物が認められ,模擬雨水溶液中でカソード電流値がALに対して約4割減少していた。

以上のように,合金層が薄いため加工時の合金層割れ比率が少ないAl-8%Si-6%Mgめっき鋼板は,塩害環境の塩水噴霧試験とともに屋外暴露試験10年後でもAZやALに対して優れた耐食性を示すことが明らかとなった。