2013 Volume 99 Issue 8 Pages 532-541

2013 Volume 99 Issue 8 Pages 532-541

The solidification conditions to reduce the porosity of air-cooled blast furnace slag were investigated. From cross-sectinal observation of solidified slag, growth of gas bubble generated in molten slag was estimated to be cause of high porosity. With low thermal conductivity slag, increasing the cooling rate by thin slag casting was effective for reducing the porosity of air-cooled blast furnace slag.

As a method of reducing the porosity of air-cooled blast furnace slag, a process was developed in which the slag is solidified to a plate thickness of 20-30mm in about 2 minutes by pouring the molten slag in a cast steel mold. When porosity reduced, the abrasion resistance of the slag improved. The possibility of using low porosity slag as aggregate for drainage pavement was confirmed in an experiment with test pavement.

高炉徐冷スラグはコンクリート用粗骨材として1977年にJIS規格が制定されている。しかしながら,現在日本国内では27万t/年程度しか利用されておらず,全国のコンクリート用粗骨材需要の1%にも満たない。その理由として,例えば,高炉徐冷スラグから製造した粗骨材の吸水率は2~4%で,砕石等の天然骨材の吸水率と比較して高いことがあげられる1)。そのため,使用前に散水するプレウェッテイングという骨材内部を飽水状態に保つ処理が必要になる1,2)。また,コンクリートに粗骨材として配合した場合,ポンプ圧送する際に配管内で閉塞する場合がある3,4,5,6)。これらは高炉徐冷スラグが多孔質であることに起因する問題点である。一方,吸水率を従来の半分の1.42%にした試作高炉スラグ粗骨材を用いたコンクリートは,川砂利,砕石を粗骨材として用いたコンクリートよりも圧縮強度が高くなることが確認されている7)。したがって,気孔率を低減することで,高炉スラグ粗骨材品質の向上が期待できる。

高炉徐冷スラグの気孔は,スラグ中の硫黄が空気で酸化してSO2ガスが発生すること8,9),スラグ中溶解窒素が空気および水で酸化されN2ガスが発生すること10,11)等が原因で生成すると報告されている。高炉徐冷スラグを低気孔率,高密度にする方法としては,水に濡れていない傾斜した床面上に溶融スラグを流し,凝固層厚を薄くする薄層多層法11)や,溶融スラグに酸化鉄を投入する方法9,10,11)が知られている。しかしながら,薄層多層法では広大な面積の冷却ヤードが必要であること,酸化鉄投入法ではスラグ中の硫黄の酸化によるSO2ガスの発生9)やスラグの粉化崩壊12)のおそれがあることから,これらの方法は粗骨材製造方法として普及していない。

本研究では,高炉スラグを低気孔率の緻密なものに凝固する条件を明らかにするため,高炉スラグ中の気孔存在状態および密度,吸水率に及ぼす凝固厚みの影響を調査した。調査結果および伝熱解析の結果から,低気孔率の高炉スラグを製造するプロセスとして,鋳鋼製鋳型を用いて厚さ20~30mm程度の板状にスラグを凝固するプロセスを提案した。パイロット設備を設計,製作し,実用化規模で低気孔率スラグを製造する条件を確認し,骨材を試作,評価した。

さらに,気孔率が低下するとスラグ骨材の耐摩耗性が向上することも明らかになった。そこで,耐摩耗性が要求されるアスファルト混合物用骨材への低気孔率の高炉徐冷スラグの適用を検討した。

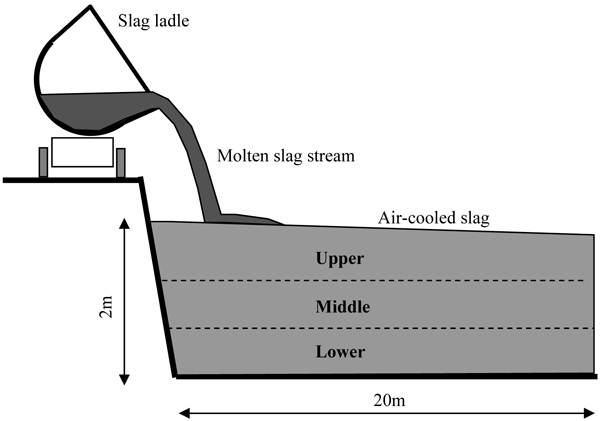

徐冷スラグには気孔率が高い部分と低い部分が存在するが,凝固中の気孔形成条件は明らかでない。また,徐冷スラグの気孔径分布,気孔数を調査した結果も見当たらない。Fig.1に示す冷却ヤード内では,下層は前に流したスラグの温度影響が小さく,上層は放冷,散水により表面側から冷却され易く,中層は上下にスラグがあり最も冷却されにくい。どの部分で密度が高く,吸水率が低いか解れば,粗骨材向けに分別回収することもできる。そこでまず,高炉徐冷スラグの絶乾密度,吸水率の冷却ヤード内での高さ方向分布を調査した。

Sampling point in slag cooling yard.

本研究において調査した冷却ヤード方式で徐冷スラグを製造する場合,溶融スラグを55t程度装入した鍋を2,3台づつ3,4回に分けて,1回の出銑で排出される300~400tのスラグを,高炉から冷却ヤードまで20~30minで運搬し,鍋を傾転して溶融スラグのみを冷却ヤードに流した。鍋から流出するスラグの温度は1643~1673Kで,冷却ヤード内でスラグは積層された状態で凝固した。1サイクルは約3~6時間であった。1.5~3日間で高さ2m,総量約4000tの冷却ヤード1面が満杯になった。その後,6時間放冷した後, 24時間以上散水冷却した。散水冷却後,Fig.1に示すように,重機で粗破後に上,中,下の各層から塊状のスラグを採取した。満杯になった冷却ヤード5面で塊状スラグを回収した。

採取したスラグを40mm以下に破砕し,吸水率,絶乾密度を測定した。吸水率,絶乾密度は,JIS A 1110粗骨材の密度及び吸水率試験方法により測定した。

次に,冷却ヤードで凝固したスラグの最表面からボーリングを行い,深さ方向の気孔率,気孔径分布を調べた。ボーリング径は100mmφ,深さは400~800mmで,計3ヶ所実施した。

従来,気孔径分布は水銀ポロシメーターを用いて測定されているが,閉気孔やスラグ中に多く見られる数mmの気孔は測定することができない。天然骨材と比べ吸水率が高いことやフレッシュコンクリートのワーカビリティが低下することは,徐冷スラグの粗大気孔の影響も大きいと考えられる。そこで,画像解析により気孔径分布を測定することにした。

スラグ粒毎に見掛け気孔率を測定した後,約10mm角に切り出し,樹脂に埋め込み,研磨後,断面を撮影した。Fig.2に断面写真の例を示す。断面写真から,画像解析により気孔の数,各気孔の面積・円相当径を測定した。

Cross-sectional photograph for image analysis.

スラグの熱伝導度は小さいため,冷却速度に及ぼすスラグの凝固厚みの影響が大きいと考えられる。そこで,実際の高炉から発生したスラグで,凝固厚みと冷却速度,絶乾密度,吸水率の関係を調査した。

Fig.3のように,厚さ9mmのSS400製鉄板で幅1.5m,長さ3m,角度5°の傾斜板を作製し,架台上に設置した。溶融スラグを流した際に鉄板の錆中の水分蒸発によって,気孔が生成する現象が見られたため,シュートの傾斜面の鉄板上には,厚み6mmのSUS304板を貼った。

Schematic diagram of slag solidification test on slope.

高炉で排出された溶融スラグを輸送するスラグ鍋を傾動して,傾斜板上に溶融スラグを流した。スラグ鍋から流れる溶融スラグの温度は,放射温度計を用いて測定した。傾斜板上のスラグ温度は,15Aの鉄パイプ内に先端を10mm出して装入したKタイプのシース熱電対を用いて測定した。Fig.3のように溶融スラグを流した後,熱電対先端が凝固スラグ内になるように鉄パイプを設置した。

凝固したスラグは,傾斜板の上部では薄く,先端では厚くなっていた。傾斜板上の厚みの異なる位置から凝固スラグを数kg回収し,絶乾密度,吸水率を測定した。

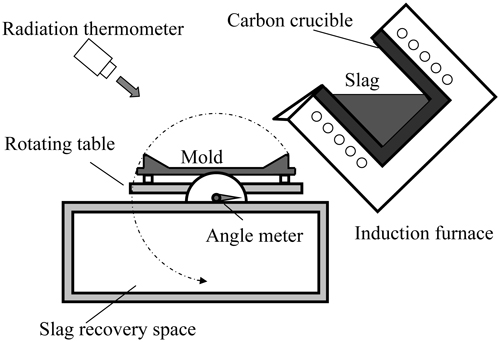

2・3 スラグ板状凝固実験方法スラグ凝固設備の仕様を検討するため,Fig.4のスラグ板状凝固実験装置を作製し,実験を行った。本装置は,エアー駆動により軸を中心に180°回転できる鋳型固定テーブル,鋳型,凝固スラグ回収台,回転角度指示計から構成され,スラグ凝固設備の一つの鋳型の状況を再現できる。本装置での実験の目的は,スラグ凝固条件,鋳型からの剥離性,連続処理による鋳型の温度上昇を確認することである。

Schematic diagram of simulation equipment for slag solidification process.

実験方法は,まずN2雰囲気の高周波炉の黒鉛ルツボ内で高炉水砕スラグ10kgを1723Kまで昇温して溶解した。溶融したスラグを鋳型に流して,所定時間後に鋳型固定テーブルを回転して鋳型を傾動し,凝固スラグを落下させた。その際,ビデオで撮影し,スラグが鋳型から落下し始めた時の角度を回転角度指示計から読み取った。鋳型を元の位置に戻し,溶融スラグの注入,鋳型反転を連続3回繰り返した。回収したスラグは,凝固厚みを測定し,破面からの溶融物の流れ出しの有無を確認した。

スラグ内部の冷却速度とその制御条件であるスラグ厚み,鋳型材質,鋳型初期温度の影響を把握するため,スラグ内部,表面,鋳型背面の温度測定も本装置で行った。熱電対の設置位置をFig.5に示す。高炉水砕スラグ3.5kgを1723Kまで昇温して溶解し,溶融スラグを鋳型上に流し,冷却中のスラグ内部の温度をRシース熱電対で,鋳型背面,スラグの鋳型接触面をK熱電対,スラグ表面を放射温度計で測定した。放射温度計の放射率は0.92とした。スラグ内部の温度を測定する際は,鋳型へのスラグ注入は1回のみとした。鋳型材質は熱伝導度の異なるSS400とSUS304の2種を用いた。鋳型初期温度の影響を確認する実験では,バーナーで鋳型を予熱した。

Method for measurement of slag and mold temperature.

小型実験の結果を基に,幅2m×長さ1m×深さ20mmの鋳型を3枚備えたスラグ板状凝固パイロット実験設備を建設した。Fig.6にパイロット実験設備の概要を,Table 1に設備仕様を示す。鋳型を水平に移動し,鋳型を反転することにより,スラグを鋳型から剥離・落下させる方式とした。本設備では実用化設備を想定し,スラグ鍋から溶融スラグを移動する鋳型に直接注入できる方式とした。

Schematic diagram of pilot plant for slag solidification process.

| Dimensions of mold | W2m×L1m×t0.04m Depth 20mm |

|---|---|

| Number of mold | 3 |

| Mold material | SC450 |

| Ratio by weight of mold/slag | 10 |

| Rotation angle of mold | 180° |

| Length of rail | 18.8m |

| Mold moving speed | 10~29m/s |

| Water spray nozzle | 2 /mold |

| Water flow rate | 70~83 l/min/nozzle |

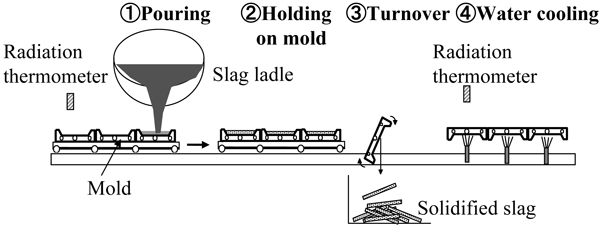

パイロット実験は,以下の手順で実施した。スラグ鍋から移動する鋳型上へ溶融スラグを流し60~120sec放置して冷却後,鋳型を反転し板状の凝固スラグを落下させた。鋳型移動速度と鍋の傾転速度を変更することで,鋳型内に入るスラグ量を調整し,凝固厚みを制御した。スラグを落下させた後,さらに鋳型を移動し,下方のノズルから20~40sec散水して鋳型のみを冷却した。これらの工程を最大6回繰り返した。本実験により,凝固厚みの制御,冷却時間,剥離条件,鋳型変形抑制条件および品質の確認を行った。落下したスラグには散水せずに放冷し,翌日に回収した。回収したサンプルの凝固厚み,見掛け気孔率を測定した。

また,本設備を用いて,40tonの緻密化した板状凝固スラグを製造し,破砕して試験舗装用の骨材を作製した。骨材粒度毎に絶乾密度,吸水率,すりへり減量を測定した。すりへり減量は,JIS A 1121ロサンゼルス試験機による粗骨材のすりへり試験方法により測定した。

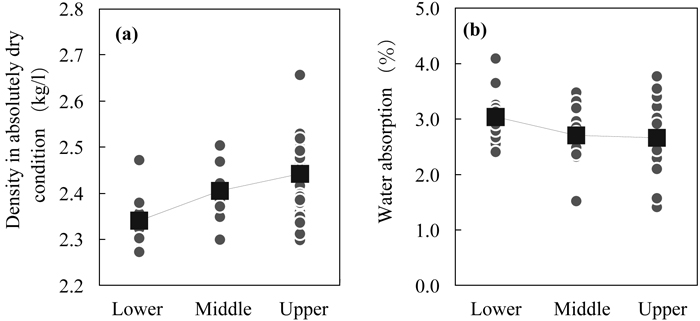

スラグ冷却ヤード内で高さ方向の絶乾密度,吸水率の分布を調査した結果をFig.7に,回収したスラグの化学組成の平均値をTable 2に示す。絶乾密度,吸水率共にばらつきが大きく,吸水率は1.5~4%で平均値は3%前後であった。絶乾密度は上層ほど高い。JIS A5011-1コンクリート用スラグ骨材 第1部:高炉スラグ骨材の高炉スラグ粗骨材のN区分では,絶乾密度2.4g/cm3以上,吸水率4.0%以下と規定されている。測定結果から,冷却ヤード内では上層部分から粗骨材用徐冷スラグを選別すべきである。ただし,天然砕石並みの吸水率1%以下のスラグは,冷却ヤード内には存在しない。

Density (a) and water absorption (b) of different layers in slag yard.

| CaO | SiO2 | Al2O3 | MgO | MnO | TiO2 | FeO | S | CaO/SiO2 |

|---|---|---|---|---|---|---|---|---|

| 41.9 | 33.9 | 14.4 | 7.2 | 0.29 | 0.58 | 0.23 | 0.73 | 1.24 |

徐冷スラグ中の気孔には開気孔と閉気孔が存在するが,吸水率に影響するのは開気孔だけである。徐冷スラグ内部に存在する全ての気孔と吸水率の関係を検討した。開気孔と閉気孔を合わせた全気孔率Pt(%)および全ての気孔が吸水したと仮定した最大可能吸水率Qt(%)は,真密度Dt(g/cm3),絶乾密度Dd(g/cm3)と(1),(2)式の関係にある。ここで,ρw(g/cm3)は水の密度である。

| (1) |

| (2) |

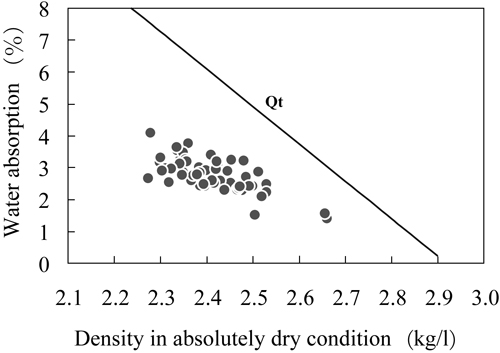

Fig.8に高炉徐冷スラグの吸水率と絶乾密度の関係を示す。図中の直線は,(1),(2)式から求めた最大可能吸水率Qtを示している。実際に吸水している気孔は,全気孔の35~65%,平均すると50%程度であった。絶乾密度の増加に伴い吸水率も低下していることから,全気孔率Ptの低下による密度増加が吸水率低下に有効である。

Relationship between water absorption and density in absolutely dry condition.

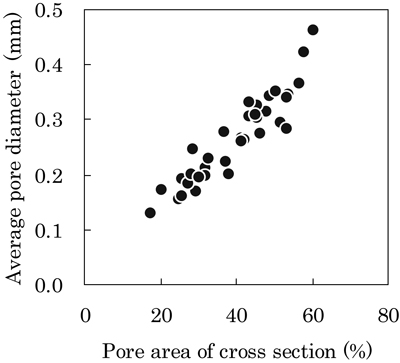

ボーリングサンプルの気孔率は数百mm周期で高い部分と低い部分が存在し,2%~30%まで変動した。このボーリングサンプルについて,画像解析によりスラグ内部の気孔のサイズを測定した結果をFig.9,10に示す。Fig.9は平均気孔径と測定断面積に占める気孔総面積の比率の関係である。気孔面積の比率が大きくなると,平均気孔径は大きくなる。すなわち,気孔率が高いスラグは,粗大気孔が多い。一方,気孔数と平均気孔径の関係はFig.10のようになった。平均気孔径が大きくなると,気孔の数は減少した。

Relationship between pore diameter and pore area.

Relationship between pore number and pore diameter.

Fig.9,10から,スラグ内部でガスが発生する際,まず小さな気泡が多数生成し,時間とともにガスの生成量が増え,気泡が大きくなりつつ合体して数が減少していると推測される。

スラグが凝固すると気泡は気孔として残る。したがって,溶融スラグを急冷凝固し,ガス発生による気泡の成長・合体を抑制することが,気孔率低減に有効であると考えられる。

3・2 密度,吸水率に及ぼす凝固厚みの影響溶融高炉スラグを傾斜板上に流して凝固した実験における,絶乾密度,吸水率に及ぼすスラグ凝固厚みの影響をFig.11に示す。スラグの凝固厚みが薄くなるほど,絶乾密度が高くなり,吸水率が低下した。スラグ層厚が60mm以下になると絶乾比重2.4以上が得られるとするFutamuraらの結果11)とほぼ同様の傾向になっている。本実験の結果から,凝固厚みを25mm以下すれば,通常の冷却ヤードでは得られない絶乾密度2.65g/cm3以上,吸水率1.5%以下の緻密なスラグが得られることが解った。スラグ凝固厚みとスラグの内部の温度測定値から求めた初期の冷却速度との関係をFig.12に示す。ここで図中のプロットは傾斜板に流し初めてから1~2分後のスラグ内部の温度の測定値から求めた冷却速度,各線は後述する非定常一次元伝熱解析モデルから計算した表面,中心,鋳型接触面および厚み方向平均の冷却速度である。凝固厚みが薄くなると冷却速度が大きくなる。実測値から求めた冷却速度は,凝固厚み25mmで約75K/minであった。

Dependency of dry slag density and water absorption on slag thickness.

Effect of slag solidification thickness on slag cooling rate.

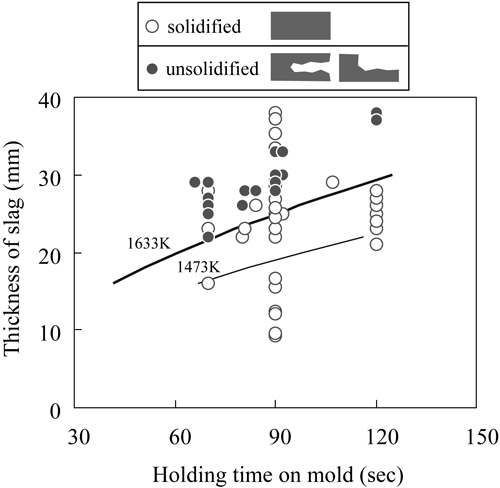

ガス発生による気泡の成長・合体を抑制するため,スラグ内部まで完全に凝固する鋳型上での保持時間を明らかにする必要がある。そこで,スラグ板状凝固実験において,鋳型から落下後のスラグ破面からの溶融スラグが流れ出したものは未凝固,そうでないものを凝固と判定した。鋳型上の保持時間90secでは凝固厚み24mm以下,保持時間120secでは凝固厚み30mm以下でスラグ内部まで凝固していた。

鋳型に溶融スラグを流し込み,凝固後に鋳型を反転する操作を繰り返すと,3回目では180°傾転しても鋳型からスラグが落下しなかった。そのとき,鋳型背面は赤熱していた。鋳型背面温度と凝固スラグが鋳型から落下した傾動角度の関係をFig.13に示す。鋳型背面温度が925K以下で反転した場合,傾転角度60~120°でスラグが鋳型から落下したが,967K以上になると180°傾転しても凝固スラグは鋳型に付着し落下しなかった。ただし,鋳型に付着したスラグも,時間が経過し鋳型の温度が低下すると落下した。冷却後の板状スラグの断面を観察すると,鋳型と接触していた面から厚さ1mm程度はガラス質になっていた。落下しないときのスラグの鋳型接触面温度は,1000K以上になっていると推定され,まだガラス質部分が軟化状態にあるため,鋳型に付着したと考えられる。

Slag dropping condition from mold.

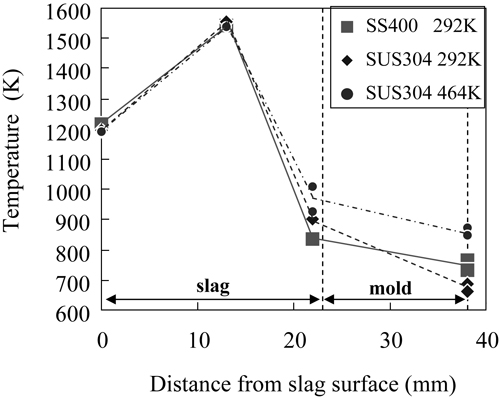

スラグの冷却速度に及ぼす鋳型の熱伝導度,初期温度の影響について調べた。SUS304とSS400の2種の材質の鋳型を用い,SUS304ではスラグ注入前に鋳型を予熱した実験も行った。Fig.14に鋳型への溶融スラグ注入から90sec後の,スラグ表面から鋳型背面までの温度測定値を示す。鋳型材質を変更すると熱伝導度の影響で鋳型背面およびスラグと鋳型の界面温度は異なるが,スラグ内部はほぼ同じ温度であった。鋳型表面温度を464Kに予熱した場合,鋳型の背面温度は200K程度上昇するが,スラグ内部の温度はほとんど変化しなかった。スラグの熱伝導度が小さいため,スラグ内部の冷却速度は,鋳型材質,鋳型初期温度の影響を受けない。

Temperature of slag and mold at 90sec after pouring molten slag in mold.

パイロット実験では,平均凝固厚み23.5mmの板状スラグが得られた。スラグの凝固に必要な時間を調査するため,凝固スラグを回収し,鋳型から床面に落下した際に破面から溶融物が流れ出た形跡や落下時の衝撃で上下に2枚に割れたものの有無を確認した。スラグの凝固厚み,鋳型へのスラグ注入から剥離までの時間とスラグの凝固状態の関係をFig.15に示す。図中で○印は完全に凝固していたもの,●印は中心部が未凝固であったものである。Fig.15から凝固厚み25mmでは,90sec間鋳型上で冷却する時間が必要である。

Solidification condition at pilot plant.

鋳型へのスラグの注入を4~6回繰り返した場合,落下した後のスラグは山状に積み重なり,長時間赤熱した状態に保たれた。積み重なった表面のスラグは冷却速度が速いため,鋳型との接触面側に厚み1mm程度のガラス質部分が残り,1m程度の高さから落とすだけで簡単に砕けた。一方,積み重なった内部のスラグは,赤熱状態から徐冷され,ガラス質であった部分も結晶質に変化し,クラックがなく,叩くと磁器質の音がする硬質のものが得られた。

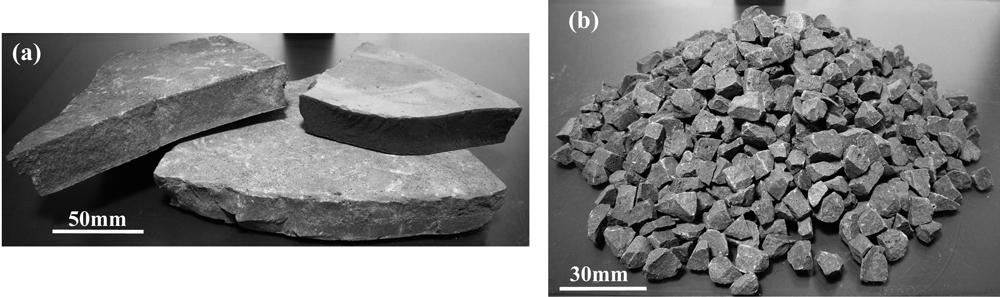

パイロット設備で製造した板状凝固スラグ約40tonを,インパクトクラッシャーで破砕して骨材を作製した。板状凝固スラグと13~5mmに破砕・分級した骨材の外観をFig.16に示す。通常の高炉徐冷スラグと異なり,粗大な気孔はほとんど見られず,破砕した骨材は天然砕石と似た外観をしていた。

Appearance of plate-like solidified slag (a) and crushed aggregate (b) made by pilot plant.

Table 3にパイロット製造スラグを破砕した骨材の絶乾密度,吸水率,すりへり減量を高炉徐冷スラグ,硬質砂岩と比較して示す。破砕後の粒度が粗いほど絶乾密度が大きく,吸水率が小さくなった。これは破砕により,気孔が多く強度の小さい部分が優先的に細粒になったためと考えられる。粒径13~5mmの骨材は,吸水率0.66%,すりへり減量15%と従来の高炉徐冷スラグから大きく改善され,ほぼアスコン骨材として用いられている硬質砂岩と同等の品質が得られた。

| Grain size (mm) |

Density in absolutely dry condition (kg/l) |

Water absorption (%) |

Abrasion loss (%) |

Ratio after crushed (%) |

|

|---|---|---|---|---|---|

| Aggregate made from pilot plant slag | 13~5 | 2.81 | 0.66 | 15.0 | 60.9 |

| 5~2.5 | 2.76 | 1.08 | - | 17.0 | |

| 2.5~0 | 2.77 | 1.43 | - | 22.1 | |

| Blast furnace slag coarse aggregate | 20~5 | 2.36~2.52 | 2.22~3.41 | 25.0~33.6 | - |

| Asphalt concrete aggregate (Tight sands) | 13~5 | 2.62~2.69 | 0.60~0.97 | 11.0~13.4 | - |

伝熱解析によりスラグ内部の冷却速度を検討した。本プロセスはスラグを板状に凝固するため,冷却・凝固過程での温度推移は単純な平板の非定常一次元熱伝導と考えてよい。基礎式は(3)式となる。

| (3) |

ここで,λは熱伝導度(W/mK),ρは密度(g/cm3),Cpは比熱(J/kgK),Tはスラグまたは鋳型の温度(K),Xは厚み方向の長さ(m),tは時間(sec)である。

Fig.17に示すように,スラグ,鋳型の厚み方向をスラグで10分割,鋳型で5分割し計算を行った。ここで,大気−スラグ界面の熱伝達係数hs,鋳型−大気界面の熱伝達係数hm,スラグ−鋳型界面の熱抵抗Rをパラメーターとし,温度計算値が小型実験の実測値に合うようパラメーターの値を決定した。大気−スラグ界面は初期に1300K以上の高温であるため,熱放射を考慮した。雰囲気温度Taは293K一定とし,温度上昇はないものとした。⊿t=0.5secとして,陽解法により計算した。

Heat transfer calculation model of slag and mold temperature distribution.

スラグの熱伝導度は小さく,1400K程度で最大値を示すことが知られている。Nagata and Gotoが高炉スラグの熱伝導度を測定している13)が,1600K以上で0.2W/mKと極端に小さいため,計算に用いると中心部の温度はほとんど低下せず,実測値と合わない。そこで本計算では1400K以上ではKang and Morita14)の,1400K未満ではNagata and Goto13)の合成スラグの熱伝導度測定結果を基に,以下の(4),(5)式から計算した熱伝導度λ(W/mK)を用いた。

T>1400Kのとき,

| (4) |

T≦1400Kのとき,

| (5) |

スラグの比熱はOgino and Nishiwaki15)の高炉スラグの熱容量測定結果から,T<1443KのときCp=1.039J/gK,1443K≦T<1673KのときCp=2.2425J/gK,1673K≦T<1773KのときCp=1.326J/gKとした。

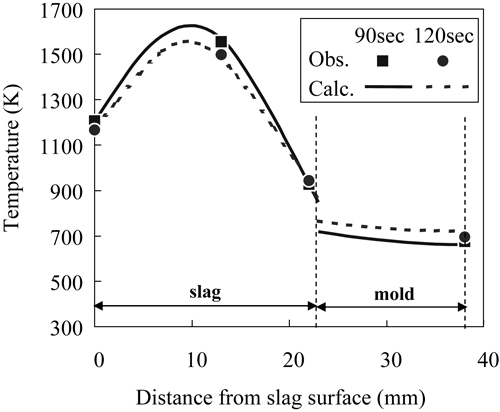

SUS304鋳型を用いた場合の,スラグ板状凝固ラボ実験の条件での計算結果をFig.18に示す。1673Kの溶融スラグ注入から90sec後,120sec後の計算値と実測値を示した。スラグ表面,鋳型背面の熱伝達率をhs=30W/m2K,hm=10W/m2K,スラグ−鋳型界面の熱抵抗をR=9×10−4m2K/Wと設定することにより,温度の実測値とほぼ一致させることができた。スラグ−鋳型界面の熱抵抗R=9×10−4m2K/Wは,Watanabeらがモールドパウダー−銅製鋳型の温度測定結果から求めた値R=4~5×10−4m2K/W16)の2倍の値である。

Heat transfer calculation result of slag and mold temperature distribution.

このhs, hm, Rの値を用い,非定常1次元熱伝導解析モデルで計算した溶融スラグ注入から2min後の温度から求めたスラグの表面,中心,鋳型接触面および厚み方向の平均の冷却速度の計算結果を,実スラグを傾斜板に流した際の温度測定結果とともにFig.12に示した。平均冷却速度は,溶融スラグ注入から2min後の温度分布計算値のスラグ厚み方向11点の平均値から求めた。凝固厚みが25mm以下になると,どの位置でも厚みが小さいほど冷却速度は大きくなる。表面,鋳型接触面の冷却速度は,凝固厚み25mm以上では一定値になる。中心部の冷却速度は凝固厚み40mm以上では冷却速度はほぼゼロになる。一方,平均冷却速度は凝固厚み25mm以上では,厚み増大とともに緩やかに低下する。熱電対の位置が必ずしも凝固厚みの中心ではないため,実測値は中心付近の冷却速度よりも少し高めを示している。

次に非定常一次元伝熱解析モデルをパイロット実験の条件に適用し,凝固厚み,保持時間から中心部の温度を計算した。計算結果をFig.15の実験値に併せて示すと,破面から判定した凝固,未凝固の境界温度は,完全に固相になっている1473Kではなく,1633Kであった。1633Kは,高炉スラグの固相率が20%程度で,まだ完全に凝固していないが,粘度が急激に上昇し始める温度である17)。

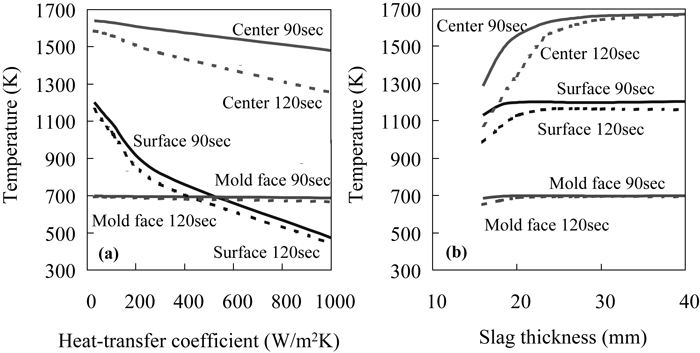

本計算モデルを基に,熱伝導度の小さいスラグの冷却速度向上方法を検討した。まず,スラグ表面,鋳型背面を空冷して冷却を促進する場合を想定して,熱伝達係数hs=hm=40~1000W/m2K範囲での90sec後,120sec後のスラグ温度を計算した。計算結果をFig.19(a)に示す。スラグ,鋳型表面の熱伝達係数が大きくなると,スラグ表面の温度は大きく低下するが,中心部の温度は緩やかに低下し,鋳型接触面の温度はほとんど変化しない。

Effect of heat transfer coefficient (a) and slag thickness (b) on slag temperature by heat transfer calculation.

凝固厚みの影響を同様に計算した結果を,Fig.19(b)に示す。凝固厚みが25mm以下になると,厚みが薄くなるとともに中心部の温度が著しく低下する。中心ほどではないものの,表面温度も凝固厚みが25mm以下になると低下するが,鋳型接触面温度はほとんど変化しない。

以上のことから,熱伝導度が1W/mK程度と小さいスラグ内部の冷却速度を増加するためには,凝固厚みを薄くすることが有効であることがわかった。

4・2 気孔率に及ぼす冷却速度の影響冷却ヤード回収スラグの気孔径,気孔数の測定結果から,気孔の成長による気孔率増加が認められ,凝固厚みを薄くすることで気孔率が低減できた。このことは,スラグの冷却速度の増加が気孔率低減に有効であることを示している。

Fig.12,Fig.19(b)で示したように,高炉スラグの中心と表面で冷却速度は大きく異なるが,表面,鋳型接触面や中心部の冷却速度は凝固厚みの影響を受けにくい。表面,鋳型接触面からスラグは冷却,凝固していくが,その凝固比率が気孔率に影響する。そこで,スラグの凝固比率を示すと考えられる,厚み方向の温度分布から計算した平均冷却速度で気孔率を整理した。気孔の生成,成長には初期の冷却速度の影響が大きいと考えられるため,ここでは溶融スラグ注入から2min後の温度分布計算値から,2分間の平均冷却速度を求めた。Fig.11に示した傾斜板に溶融スラグを流した実験およびパイロット実験の絶乾密度の値から全気孔率Ptを求め,凝固厚みから非定常一次元熱伝導解析モデルを用いて計算した平均冷却速度との関係をFig.20に示す。Fig.20から平均冷却速度200~250K/minまでは冷却速度が大きくなるほど全気孔率は小さくなることがわかる。それ以上の冷却速度では,全気孔率は約5%で一定となる。

Effect of cooling rate on total porosity of slag.

小型溶解炉で,高炉スラグ300gをN2ガス雰囲気で溶解し,大気雰囲気で冷却した場合,冷却速度が2K/min以下の時に,通常の高炉徐冷スラグと同様の気孔が生成した18)。気孔率を10%以下にするには,小型溶解炉では冷却速度10K/min以上であったが,スラグ鍋から傾斜板にスラグを流して凝固する実験では平均冷却速度で150K/min以上必要であった。

気孔の生成原因がスラグ中の硫黄の酸化であっても,スラグ中に溶解している窒素の酸化であっても,大気中の酸素との接触によりスラグ内部でガスが発生している。小型溶解炉の実験18)とスラグ鍋から傾斜板にスラグを流す実験で冷却速度の影響が異なること,冷却ヤード内では上部ほど絶乾密度が大きくなっていることから,スラグと大気の接触時間,スラグ内の撹拌が,スラグ内部からのガス発生量に大きく影響し,気孔率を決定していると考えられる。気孔生成原因に寄らず冷却速度の増加は,高炉スラグの気孔率低下に有効であることが明らかになった。

4・3 気孔率低減による耐摩耗性の向上高炉徐冷スラグの絶乾密度とすり減り減量の関係をFig.21に示す。絶乾密度が高くなるほどすり減り減量は小さくなる。この耐摩耗性の向上がスラグ自身の硬度変化によるものか,気孔構造に変化によるものかを明らかにするため,マイクロビッカースで硬さを測定した。パイロット製造スラグの硬度は,Hv=177~581で平均値はHv=302であった。硬度への凝固厚みの影響は見られなかった。一方,アスファルト混合物の骨材に用いられる硬質砂岩の硬度は,Hv=63~986で平均値はHv=345であった。パイロット製造スラグの硬度は,硬質砂岩よりも若干小さいが,極端に硬い部分や弱い部分はない。パイロット製造スラグの硬度は,Koshidaらの高炉徐冷スラグの測定値Hv=151~34819)とほぼ同等であった。したがって,すりへり減量の低下は,硬度が高くなったわけではなく,気孔が減少したことによるものと考えられる。

Effect of density on abrasion resistance of slag aggregate.

すりへり減量Ra(%)と全気孔率Pt(%)との関係は,以下の(6)式で示される。

| (6) |

パイロット製造スラグは耐摩耗性が高いことから,アスファルト混合物の骨材への適用を検討した。排水性舗装は13-5mmの6号砕石を80%以上配合し,残りを細目砂とした骨材粒度が単粒度に近い舗装で,水を通過させる空隙を持つ。6号砕石部分をパイロット製造スラグを破砕した骨材で置き換えた。

試験舗装は,JFEスチール(株)東日本製鉄所千葉地区内に施工した。排水性舗装,密粒度舗装,再生密粒度舗装の3種類の舗装を,それぞれ長さ10m×幅5mで施工した。耐久性を比較するため,通常の硬質砂岩砕石を配合した舗装も施工した。

Table 4に排水性舗装材の設計配合,現場配合を示す。評価項目は,アスファルト量,密度,空隙率,フロー値,安定度,残留安定度,動的安定度である。現場配合の安定度,残留安定度,動的安定度は配合設計段階とほぼ同一で,全て目標値を満たしていた。硬質砂岩配合舗装材の7000回/mmには及ばなかったが,現場配合の動的安定度は設計配合よりも向上し5000回/mmを超えた。アスファルト量は0.3%減少した。

| Evaluation items | Design mix proportion | Mix proportion at job site | Target value | ||

|---|---|---|---|---|---|

| Pilot slag | Pilot slag | Tight sands | |||

| Slag in aggregate | (%) | 87 | 87 | 0 | - |

| Asphalt content | (%) | 4.5 | 4.5 | 4.8 | - |

| Density | (g/cm3) | 2.094 | 2.095 | 1.964 | - |

| Void in total mix | (%) | 20.3 | 20.3 | 21.2 | 20 |

| Flow value | (1/100cm) | 28 | 29 | 31 | 20~40 |

| Stability | (kN) | 5.42 | 5.50 | 5.98 | ≧3.43 |

| Retained stability | (%) | 80.6 | 80.4 | 81.9 | ≧75 |

| Dynamic stability | (times/mm) | 4650 | 5215 | 7058 | ≧3000 |

各舗装について10ヶ月間の追跡調査を行った。調査項目は,表面クラック発生量,わだち掘れ,すべり抵抗,現場透水性の4項目とした。排水性舗装に関する測定結果をTable 5に示す。施工後10ヶ月を経過した時点でも,全舗装ともクラックの発生は見られず,わだち掘れもなかった。

| Evaluation items | Aggregate of drainage pavement | Target value | ||

|---|---|---|---|---|

| Pilot slag | Tight sands | |||

| Surface crack | none | none | none | |

| Rutting | none | none | none | |

| Skid resistance (%) |

after paved | 62 | 63 | ≧55 |

| after 10 months | 65 | 75 | - | |

| Water permeability (ml/15sec) |

after paved | 1193 | 1183 | ≧1000 |

| after 10 months | 576 | 639 | - | |

路面が滑りやすいと交通事故が生じ易いため,路面が所要の滑り抵抗性を備えることは重要である。一般道路の滑り抵抗値は55BPM以上必要で,65BPM以上あれば良好と判定される。パイロット製造スラグを破砕した骨材を用いた排水性舗装のすべり抵抗値は,施工直後で62BPM,10ヶ月後で65BPMであった。

排水機能が第一の目的の排水性舗装においては,現場透水量が設計値を満足していることが重要である。パイロット製造スラグを破砕した骨材を用いた排水性舗装の施工直後の現場透水量は,1193ml/15secと目標値1000ml/15sec以上を満足した。

以上の結果から,板状凝固スラグを破砕して作製した骨材が,排水性舗装用骨材として使用できることを確認できた。

高炉徐冷スラグ中の気孔の生成条件を調査し,気孔率を低減する凝固条件を検討した。さらに低気孔率の高炉徐冷スラグを製造する方法を検討した。その結果,以下の結論を得た。

(1)高炉徐冷スラグ中の気孔は,気孔率が高いほど径が大きく,数が少なくなる。気孔率低減のためには,気孔の成長の抑制が必要である。

(2)高炉スラグの熱伝導度が小さいため,スラグ内部の冷却速度は遅い。スラグ内部の冷却速度を大きくするためには,凝固厚みを薄くすることが有効である。

(3)平均冷却速度の増大により,高炉徐冷スラグの気孔率を低減できる。

(4)気孔率が低下して密度が増加すると,高炉徐冷スラグの耐摩耗性は向上する。

(5)低吸水率の高炉徐冷スラグを製造する方法として,鋳鋼製鋳型に溶融スラグを注入し,120sec程度の短時間で20~30mmの板状に凝固する方法を開発した。本方法で製造した板状スラグを破砕,分級し,吸水率<1%,すりへり減量=15%の緻密で耐摩耗性の高いスラグ骨材が得られた。

(6)試験舗装を施工し,平均凝固厚み23.5mmの板状凝固スラグを破砕して作製した骨材が,排水性舗装用骨材として使用できることを確認した。