2019 Volume 83 Issue 6 Pages 212-220

2019 Volume 83 Issue 6 Pages 212-220

In this study, the effects of bending and tension deformation on the texture formation and room temperature formability of Mg-3.0 mass%Al-1.0 mass%Zn-0.3 mass%Mn (AZ31B) alloy sheets were investigated. Bending and tension deformation was conducted in one to nine passes through the die with a 45° angled channel with and without rotating the sheets. The sheets that were subjected to bending and tension deformation through more than three passes exhibited a rolling direction (RD)-split texture, where the basal pole inclined toward the RD, and its inclination angle tended to increase with an increase in the number of passes. When the bending and tension deformation was conducted in six passes through the die by rotating the sheet 180° relative to the RD axis, the sheet exhibited superior room temperature formability (7.0 of the Erichsen value). The yield stress and Lankford value of the sheet subjected to bending tension deformation were closely related to the distribution of the basal pole. The results suggest that recrystallization nucleated at secondary twins as well as lattice rotation likely caused the formation of the RD-split texture.

マグネシウム合金は実用金属の中で最も低密度であり,優れた比強度・比剛性特性を示し,資源も豊富に存在することから,軽量部材を作製するための有効な構造材料として注目されている.特に,軽量大型部材をプレス成形により作製するために必要であるマグネシウム合金圧延材は,鋳造材と比較して優れた比強度を有するため,その本格的な実用化が期待されている.

一方,マグネシウム合金はアルミニウム合金等の実用金属材料と比較して室温成形性が低いことが問題となっている.マグネシウム合金板材の室温成形性が低い理由は,HCP構造に起因して底面<a>すべりとその他のすべり系の活動し易さに大きな差が存在することや1),圧延加工を行うと底面が圧延面に対して平行に配列する底面集合組織が形成されること2)に起因する.

近年,底面集合組織の形成を抑制してマグネシウム合金圧延材の室温成形性を改善するための研究開発が,合金設計及びプロセス制御の観点から盛んに行われている.合金設計の観点からは,Mg-Zn系合金に特定の元素(希土類元素(Ce,Y,Gd等)やカルシウム(Ca))を微量(0.1~0.3 mass%程度)に添加すると,底面が板幅(TD)方向に30°以上傾く特異な集合組織が形成され,室温成形性が大きく改善されることが報告されている3-11).

プロセス制御に関しては,熱履歴や加工方法を制御する手法が検討されており,熱履歴を制御する手法に関しては,プレス加工前のブランクを高温焼鈍する手法12)や,高温焼鈍を行った試料に温間圧延を実施する手法13),固相線近傍の温度で圧延を実施する手法14-16)等が提案されている.加工方法を制御する手法に関しては,加工中にせん断変形を付与する手法17-19)や,圧延後の試料に連続曲げ加工を付与する手法20-23)が提案されている.

本研究では,連続曲げ加工により集合組織を制御する手法について注目する.本手法は,曲げ加工を板材に付与することにより底面を特定の方向に配向させる(もしくは集合組織の配向を抑制する)手法であり,汎用マグネシウム合金(Mg-Al系合金)に適用可能で,すでに一部で商用化されている23).しかしながら,曲げ加工の条件が組織形成や成形性に及ぼす影響については,報告が少ないのが現状である.そこで本研究では,Mg-Al系合金を対象として,曲げ加工に際してのプロセス条件が板材の集合組織形成や室温成形性に及ぼす影響について調査した.

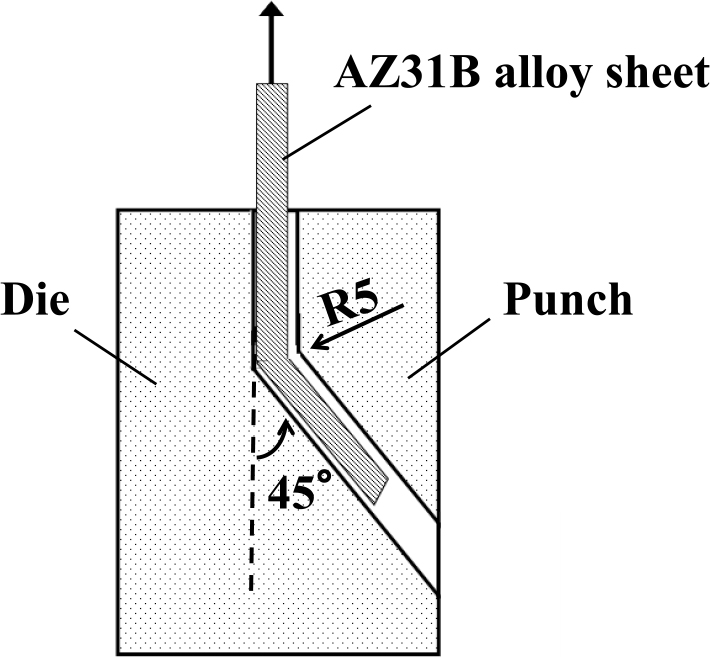

供試材としてAZ31B合金圧延板(Mg-3.0 mass%Al-1.0 mass%Zn-0.3 mass% Mn)の完全焼鈍材(100 × 60 × 1 mm3,長手方向を圧延方向とする)を用意した.完全焼鈍は350℃(90 min)で実施した.Fig. 1に曲げ引張り加工に用いた金型の概略を示す.ダイの曲げ角度は45°,パンチの曲率半径は5 mmである.上記の金型に供試材を長手方向が引張方向に一致するようにセットした後,速度100 mm/minで曲げ引張り加工を行った.潤滑材には機械油を利用した.その後,同様の曲げ引張り加工を繰り返し実施した.このとき,試料セッティングの方位条件の違いにより,Fig. 2に示す3通りの加工条件に従った.1つ目の加工条件(Process A)では,Nパス目の曲げ引張り加工後,試料を前後・表裏ともにNパス目の加工と同じ向きに金型に設置し,N + 1パス目の加工に供した.この操作を最大9パス繰り返した.2つ目の加工条件(Process B)では,Nパス目の曲げ引張り加工後,試料を表裏反転させて(圧延方向(RD)を軸として試料を180°回転させて)金型に設置し,N + 1パス目の加工に供した.この操作を最大6パス繰り返した.なお,Process Bは連続繰り返し曲げ加工24)を模擬している.3つ目の加工条件(Process C)では,Nパス目の曲げ引張り加工後,試料を前後反転させて(圧延方向(RD)を軸として試料を180°回転させた上で,TDを軸として試料を180°回転させて)金型に設置し,N + 1パス目の加工に供した.この操作を最大6パス繰り返した.なお,Process Cはリバース圧延25)に連続曲げ加工26)を組み込むことを想定している.

Schematic diagram of the dies used in the bending and tensile deformation.

Schematic diagram of bending and tension processes. In the Process A, the bending and tension deformation was conducted several passes through the die without rotation of the sheet. In the Process B, the bending and tension deformation was conducted several passes through the die with rotation of the sheet 180° with respect to the RD axis. In the Process C, the bending and tension deformation was conducted several passes through the die with rotation of the sheet 180° with respect to the RD axis and the TD axis.

Process A,Process B,Process Cの加工を実施するに際してはパス間に焼鈍(350℃,15 min)を実施するとともに,最終パス後にも焼鈍(350℃,2 h)を実施した.

供試材(完全焼鈍後)及び曲げ引張り加工を加えた試料について,RD-TD面の(0002)面集合組織(以下,底面集合組織)をX線回折法(Shultzの反射法)により測定した.また,一部の曲げ引張り加工後の試料を対象として,電子線後方散乱回折法(EBSD)により微視的集合組織を測定した.測定面はRD-ND面とした.

室温張出し成形性を評価するために室温エリクセン試験を実施した.その際,最終加工パスにおいて板厚表層部に引張り変形が付与される面を上面として試験を行った.ブランク直径は50 mm,パンチ直径は20 mm,ストローク速度は5 mm/min,しわ押さえ力は10 kNとした.潤滑材にはグラファイトグリスを使用した.また,機械的特性を室温引張試験により評価した.初期歪み速度は3.3 × 10−3 s−1,平行部寸法は1 × 4 × 12 mm3,標点間距離は10 mmとした.試験片には,曲げ引張り加工の方向に対して,長手方向を0°及び90°とする2種類を用意した.

供試材であるAZ31B合金板材(完全焼鈍材)の組織をFig. 3に示す.Fig. 3(a), (b)は,板厚中心部においてEBSD測定により得られたRD-ND面の逆極点マップとKAMマップである.Fig. 3(c), (d)はX線回折法で得られたRD-TD面の底面集合組織で,各々,板厚中心部と表層部を示す.KAMマップに着目すると,KAM値は0.64°であり,歪みの蓄積はほとんどなかった.従来報告されているMg-Zn-Ce合金圧延材の焼鈍材(KAM値:0.84°)27)と比較して,低い値を示した.これは,希土類を添加した合金が相対的に高い再結晶温度を示すことと相関していると類推される28).逆極点マップ及び底面極点図に着目すると,集合組織強度の値は8.4あり,強い底面集合組織が形成されていた.この値は,390~450℃で圧延加工を行い,焼鈍に供したAZ31B合金圧延材の値と同等であった29).平均結晶粒径については11.1 μmと求められた.

(a) Inverse pole figure (IPF) map, (b) KAM map, (0002) plane pole figures measured at (c) mid layer and (d) surface layer of reference sheet (as-received AZ31B alloy sheet after annealing). For the analysis of IPF map, the rotation of orientation was conducted in order to obtain an observation direction from the ND.

Process Aにおいて,加工パス数が底面集合組織形成に及ぼす影響を調査した.最終加工パスの際に板厚表層に引張り変形が付与される側と,最終加工パスの際に板厚表層部に圧縮変形が付与される側のそれぞれの底面集合組織を測定した.その結果をFig. 4に示す.1パス後の試料に注目すると,供試材と同様に,底面が板面に対して平行に配列する底面集合組織が主に観察された.また,RD方向に約0°~10°傾いた位置に極(RD-split texture)の形成が新たに確認された.RD-split textureの形成は加工パスが増えるとともに顕著になり,5パス以上ではRD-split textureのみの構成になった.極の傾きに注目すると,1パスでは約0~10°,3パスでは約0~20°,5パスでは約25~30°,7パスでは約25~35°,9パスでは約25~35°であり,加工パス数が増加するにつれて底面のRD方向への傾きは増加した.底面集合組織の強度は,引張側の方が圧縮側と比較して若干小さい傾向を示した.また,圧縮側及び引張側ともに加工パス数が増加するにつれて強度値が大きくなる傾向を示した.

Variation in (0002) plane pole figures of the AZ31B alloy sheet processed by “Process A” without final annealing as a function of the process pass number, where the pole figure was measured at surface layer of the sheet. The compression side and tension side mean the measured points, where compression and tension stress are imposed on the surface of the sheet at the last pass, respectively.

RD-split textureは曲げ引張り加工特有の集合組織では無く,曲げ加工を経ない圧延材でも現れることが報告されている.例えば,AZ31合金に対し温間域(300℃)と高温域(525℃)の圧延を繰り返した後に焼鈍すると,極の傾きが~20°,底面集合組織の強度が3.1のRD-split textureが現れることや30),AZ31合金に対し高温域(550℃)で0.1~0.4 m/sの圧延速度で圧延を供した後に焼鈍すると,極の傾きが10~12°,底面集合組織の強度が4.4~3.1のRD-split textureが発現することが報告されている31).これらの結果と比較すると,曲げ引張り加工に供したAZ31合金の底面集合組織の強度及び極の傾きは相対的に大きいことが確認できる.

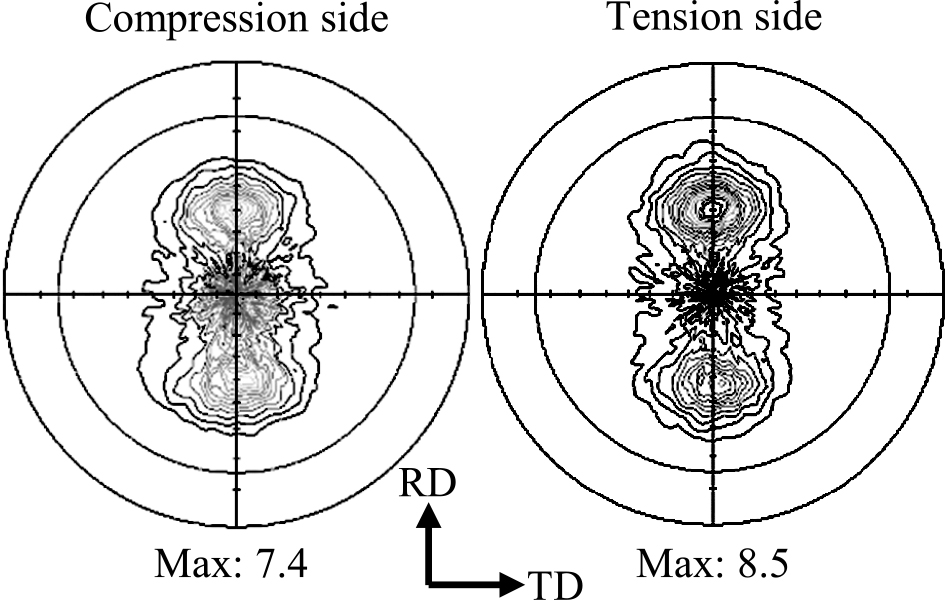

次に,Process Bでの底面集合組織変化について調査した.最終加工パス後の圧縮側表層部及び引張側表層部の底面集合組織をFig. 5に示す.Process Aと比較して,圧縮側及び引張側ともに底面集合組織の強度は著しく低下した.また,底面のRD方向への傾きは,圧縮側では約40°,引張側では約40°であり,Process Aと比較して,底面のRD方向への傾きは増加した.続いて,Process Cでの底面集合組織の変化をFig. 6に示す.引張側では,底面のRD方向への傾きが約30~35°傾斜したのに対し,圧縮側では,引張側よりも約5°低い底面のRD方向への傾きを示した.集合組織の強度は,引張側ではProcess Bよりも低い値を示したものの,圧縮側ではProcess Aよりも高い強度を示した.

(0002) plane pole figures of AZ31B alloy sheet processed by “Process B” without final annealing, where the process pass number was 6, and the pole figure was measured at surface layer of the sheet. The compression side and tension side mean the measured points, where compression and tension stress is imposed on the surface of the sheet at the last pass, respectively.

(0002) plane pole figures of AZ31B alloy sheet processed by “Process C” without final annealing, where the process pass number was 6, and the pole figure was measured at surface layer of the sheet. The compression side and tension side mean the measured points, where compression and tension stress is imposed on the surface of the sheet at the last pass, respectively.

パス毎に試料の表裏を反転させた際の集合組織を測定した過去の事例としては,加藤ら20)によるZAX系合金圧延材の事例があり,それによると,本結果よりも高い角度(45°)の極を有するRD-split textureが現れることを報告している.また,須永ら21)は,AZ31Bを対象として,パス毎に表裏反転させる曲げ加工を実施すると,底面がRD方向にやや傾斜した組織が現れることを報告している.また,加工パス数の増加に伴い底面集合組織の強度は低下し,4パスで飽和することを報告している.本実験に関しても,パス毎に表裏を反転させることにより,集合組織強度の低下や,RD-split textureの極の角度の増加が確認されており,従来と定性的に同様の傾向が確認されたと言える.

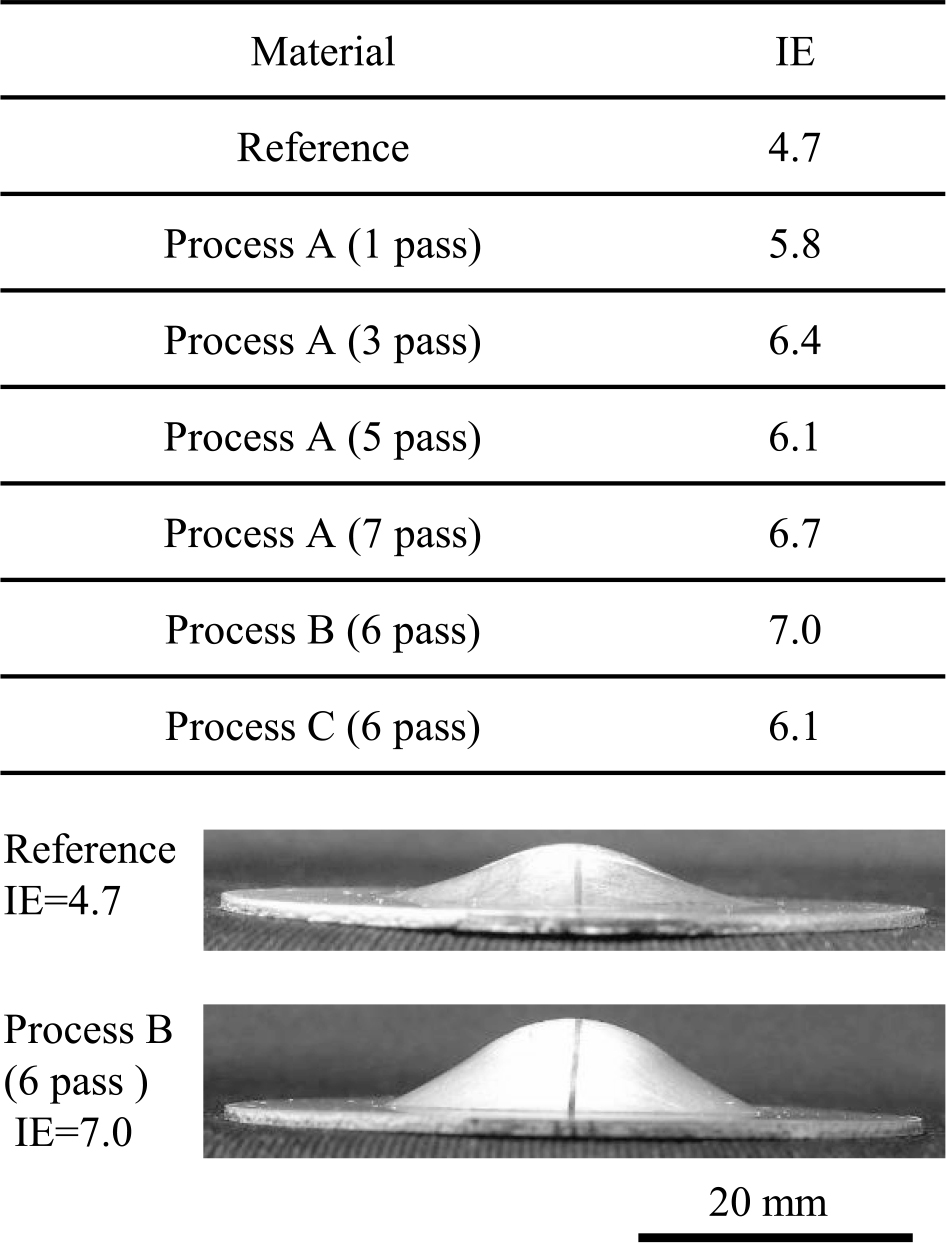

3.3 AZ31B合金板材の加工条件と室温成形性と組織の関係加工条件が異なる板材で得られた室温エリクセン試験の結果をFig. 7に示す.Process Aに着目すると,加工パス数の増加に伴い,エリクセン値が増加する傾向があった.最も高いエリクセン値(7.0)は,Process Bの6パス材で得られた.この値は,高温圧延材14)やMg-Zn-X系合金7,8,10)と比較すると低い値であるが,AZ31合金をクロスロール圧延32)や異周速圧延18,19)に供した結果と比較すると高い値を示した.Process Cについては,Process Aのケースと同程度のエリクセン値を示し,加工プロセスが成形性に及ぼす効果において,リバース加工を模したプロセスと一方向の加工に有意な差がないことが確認された.

Representative results of Erichsen test of the AZ31B alloy sheets.

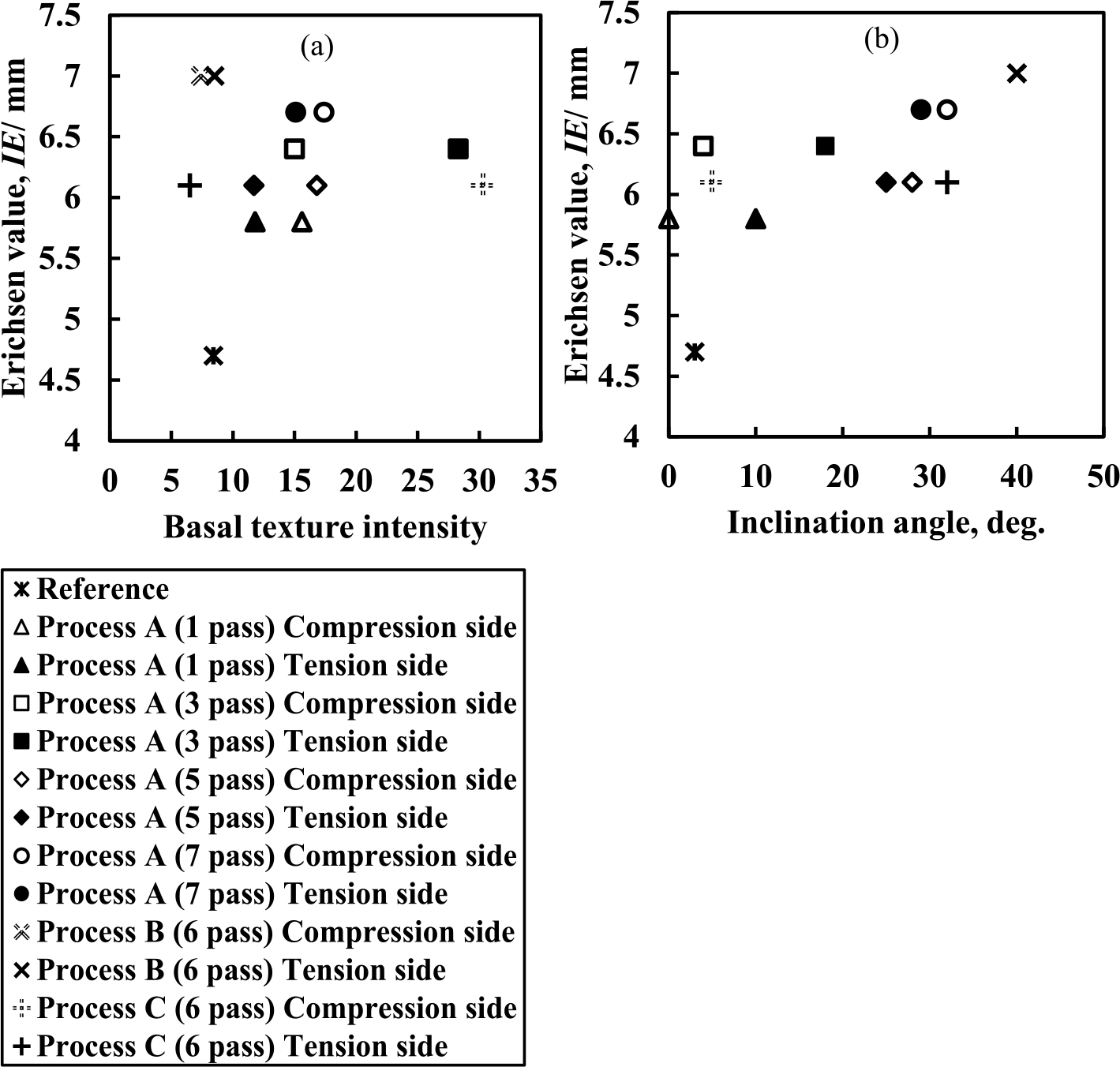

次に,底面集合組織の分布と室温エリクセン値の関係をまとめた結果をFig. 8に示す.Fig. 8(a)は,底面集合組織の強度と室温エリクセン値との関係をまとめた結果である.一般に,底面集合組織の強度の低下に伴い,室温エリクセン値は上昇することが知られているが,ここでは必ずしもその関係は確認できなかった.例えば,供試材の底面集合組織強度はProcess Bの試料の次に低い値を有するものの,室温エリクセン値は最も低い値を示した.

Relationships between basal texture intensity and Erichsen value (a), and relationships between inclination angle of basal pole and Erichsen value (b) for AZ31B alloy sheet processed by various routes of the bending and tension process.

Fig. 8(b)は,底面のRD方向への傾斜角度と室温エリクセン値との関係をまとめた結果である.底面の傾斜角度と室温エリクセン値には正の相関が確認され,傾斜角度の増加とともに,室温エリクセン値が上昇する傾向が確認された.以上のことから,曲げ引張り加工により作製したAZ31B板材が優れた室温成形性を示す主な原因が,RD方向への底面の傾斜にあることが明らかとなった.

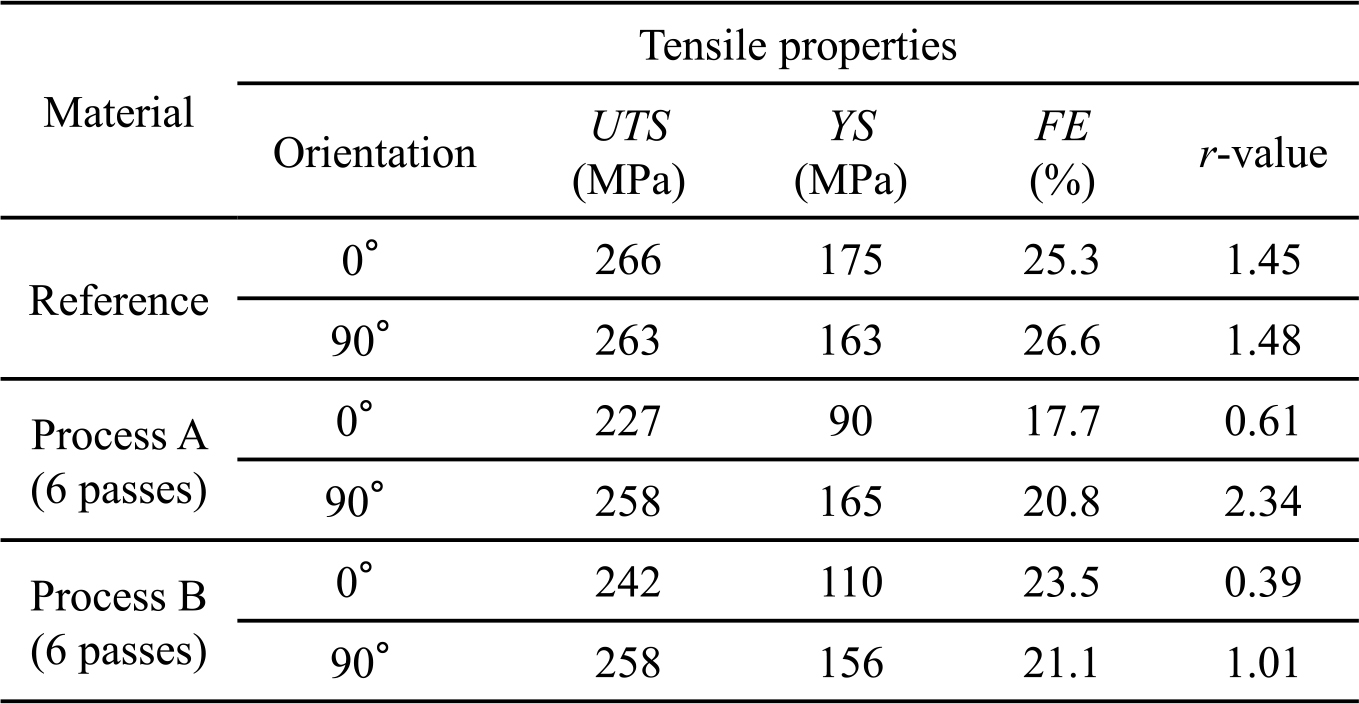

3.4 AZ31B合金板材の加工条件と機械的特性と組織の関係曲げ引張り加工が板材の機械的特性に及ぼす影響を調査するために,代表的な加工条件で作製した板材について室温引張試験を実施した.その結果をTable 1に示す.Fig. 3に示したように,供試材はRD方向よりもTD方向にc軸が傾斜した集合組織を有するため,0°方位の方が90°方位よりも高い耐力を示した.これに対して,Process A及びProcess Bのケースは,Fig. 4及びFig. 5に示した通り,RD方向にc軸が大きく傾く集合組織(RD-split texture)を呈しているため,0°方位において著しく低い耐力を示した.Process AとProcess Bの比較では,Process Bの方が耐力の異方性が小さい傾向が確認された.これには,Process Bの方が底面集合組織の強度が低いことが関係しているものと考えられる.

Representative results of tensile properties of reference, “Process A (6 passes)”and “Process B (6 passes)” after final annealing, where the orientation indicates the angle between the tensile direction and RD (UTS, ultimate tensile stress; YS, 0.2% proof stress; FE, elongation to failure).

Lankford値(r値)に注目すると,Process AとProcess Bは0°方位において低い値を示し,特に,Process Aにおいて大きな異方性が確認された.従来報告されているように14,33),r値についても耐力と同様に集合組織の分布に連動する変化が確認された.供試材のr値に関しては0°方位と90°方位で差が無かった.Fig. 3に示された集合組織の分布(TD方向へのc軸の傾き)は,r値に有意の影響を及ぼさないことが示唆された.

破断伸びの測定結果に注目すると,Process A及びProcess Bにより作製した板材は,供試材と比較して低い値を示した.Koikeら34)は,比較的微細な結晶粒を有するMg合金に関しては,底面集合組織強度が増加すると,板幅歪みへの底面<a>すべり及び柱面<a>すべりの寄与が増加し,高い破断伸びが得られることを指摘している.後述の通り,供試材はProcess A及びProcess Bのケースよりも微細な結晶粒を有している.供試材において相対的に高い破断伸びが得られた理由として,高い集合組織強度を有し,かつ微細な結晶粒を有しているため,底面<a>すべり及び柱面<a>すべりが板幅歪みに寄与しやすい状態にあったことを挙げることができる.

以上のことから,Process Bにおいて最も優れた室温エリクセン値が得られたのは,曲げ引張り加工に伴う集合組織の改質により,底面<a>すべり(及び柱面<a>すべり)が板厚歪みに作用しやすい状態となったことや,異方性が相対的に小さくなったことが原因であることが示唆された.

3.5 AZ31B合金板材の組織形成に及ぼす組織的因子Process Bで最も優れた室温成形性が得られた理由を調べるために,Process Bの最終焼鈍前(加工まま)及び焼鈍(350℃, 15 min)後の試料について,EBSD解析を実施した.その結果として,逆極点マップ及びKAMマップをFig. 9に示す.焼鈍前後の組織に注目すると,板厚の表層(マップ上部)と中心層(マップ下部)の結晶粒径は微細であるが,その中間層の結晶粒径は粗大であり,典型的な連続曲げ加工材の組織を示した35).焼鈍前後の板厚全体の平均結晶粒径は各々38.7 μmと34.1 μmであり,供試材(11.1 μm)と比較して著しく粗大化していることが確認された.なお,Process Bの結晶粒径の分布は最終焼鈍前後で大きく変化しなかった.

Inverse pole figure (IPF) maps and KAM maps of AZ31B alloy sheet processed by “Process B” before final annealing (a) and after 15 min annealing at 350℃ (b), where the process pass number is 6, and the RD-ND plane was measured by EBSD. For the analysis of IPF maps, the rotation of orientation was conducted in order to obtain an observation direction from the ND. The white line in the IPF maps indicates an occurrence of tension twin.

焼鈍前の組織に注目すると,中心層を除く部分(主に結晶粒が粗大な部分)に引張り双晶が広範囲に分布しており36,37),また,引張双晶が多く分布する領域に高い歪みが蓄積されていることが確認された.上記の組織変化は,板厚中心部が曲げ変形時に中立面となっており,塑性変形が付与されなかったことを示している.また,粗大な結晶粒を有する領域に変形が集中した結果,転位の蓄積や双晶の形成が集中し,パス間焼鈍の際に優先的に再結晶及び粒成長が起こったことを示していると言える.

次に,供試材及びProcess Bの焼鈍前後の双晶体積分率及び底面集合強度についてまとめた結果をTable 2に示す.供試材については板厚中心部分の測定を行い,Process Bについては,最終加工時に圧縮変形及び引張変形が付与された部分の測定をそれぞれ行った.Process Bの結果に注目すると,圧縮側及び引張側ともに多くの引張双晶が生成するが,引張側により多くの引張双晶が形成されることが確認された.また,圧縮双晶及び二重双晶の割合は少ないことが確認された.従来の一部の報告38)では,二重双晶の形成が底面の傾斜に寄与することが指摘されているが,Table 2の結果は,少なくとも本実験ではその可能性は少ないことを示唆している.

Fraction of twins and basal texture intensity of AZ31B alloy sheets processed by “Process B (6 passes)” of the bending and tension deformation. The compression side and tension side mean the measured points, where compression and tension stress is imposed on the surface of the sheet at the last pass, respectively.

須永ら21)は繰り返し曲げ加工を行ったAZ31B板材の断面のEBSD解析を実施し,その結果,最終加工の際に圧縮変形を付与した断面には,引張り変形を付与した断面よりも多数の双晶が形成されることを指摘している.一方,Process Bの結果では,圧縮側よりも引張側に多くの引張双晶が形成されている.この結果は,曲げ変形の繰り返しと,曲げ引張り加工では,材料の変形モードが異なっていることを示唆していると言える.Process Bのケースにおいて引張双晶による粒界の割合は焼鈍に伴い半分程度に減少しているが,底面集合組織の強度には焼鈍に伴う大きな変化は確認できない.この結果は,引張双晶の形成頻度は,底面集合組織の形成に大きな影響を及ぼしていないことを示唆しているとも言える.

次に,Process Bにおける最終焼鈍前(加工まま)の試料について,圧縮側及び引張側の逆極点マップ及び底面極点図をFig. 10に示す.図中,底面集合組織の極に対応する結晶を赤色及び青色で示している.それらの結晶は,逆極点マップ中の白線で囲まれた引張双晶に一部みられるものの,多くは広範囲に分布していることから,引張双晶及びその他双晶の形成はRD-split textureの形成に直接寄与していないことが示唆される.

Inverse pole figure (IPF) maps and discrete (0002) plane pole figures of AZ31B alloy sheet processed by “Process B” before final annealing, where the results are obtained by EBSD analysis. For the analysis of IPF maps, the rotation of orientation was conducted in order to obtain an observation direction from the ND. The white line in the IPF maps indicates an occurrence of tension twin.

RD-split textureと似た集合組織を形成する他の加工法としては,ECAE(Equal Channel Angular Extrusion)法が挙げられる.Watanabeら39)は,特定のルートのECAE加工をAZ31合金に供すると,押出方向に対して底面が45°傾く集合組織が形成されることを報告している.こうした集合組織が形成される過程の組織変化については,幾つかの報告がなされている.例えば,Suhら40)は,ECAEを供すると底面<a>すべり及び引張双晶が活発化し,底面集合組織強度の低下に寄与することを報告している.また,Motoyamaら41)は,Mg-Ca合金に対して,ECAE加工を実施すると,加工時の純粋せん断ひずみにおける底面<a>すべりの寄与により,押出方向に底面の極が傾斜することを指摘している.また,引張双晶によりTD方向にも底面の極が分離することを報告している.Doganら42)は,底面が押出し方向に平行に配列する初期組織を有するAZ31合金を対象として,Visco-Plastic Self-Consistent(VPSC)多結晶モデルによりECAEに供したAZ31合金の集合組織を予測し,ECAE加工に伴い,主に底面すべりと引張双晶が加工時の歪み緩和に寄与することを報告している.この様に,ECAE加工においては,引張双晶の形成だけではなく,底面<a>すべりの活動も集合組織形成に主要な役割を果たしていると考えられている.

せん断加工(ECAE加工もせん断加工の一部)に伴う集合組織変化は双晶変形を伴わないアルミニウム合金でも報告されている43).このことからも,マグネシウム合金に関しても双晶変形だけではなくすべり系(主に底面すべり系)がRE-split textureの形成に無視出来ない役割を果たしていることが推察される.今後,引張双晶の寄与と底面すべりの寄与を定量化するためには,VPSC多結晶モデルを利用したFEM解析等により,曲げ引張り加工に供した際の引張双晶と底面すべりの寄与を定量化する必要がある.

AZ31Bマグネシウム合金板材の集合組織形成及び成形性に及ぼす曲げ引張り加工の効果を調査した.曲げ引張り加工の繰り返し方法として,全パス同一方向に加工するProcess A,パス毎に試料の表裏のみ反転させるProcess B,同じく前後のみ反転させるProcess Cの3種類について比較し,以下の知見を得た.

(1) Process Bを6パス実施し,350℃の最終焼鈍を行った板材は,高い室温張り出し成形性(エリクセン値7.0)を示した.

(2) 底面集合強度と比較してc軸の傾斜角度の方が室温成形性に与える影響が大きかった.パス数の増加とともに底面の傾斜角度は増加する傾向にあった.

(3) 供試材と比較してProcess A及びBの6パス後の試料は高い塑性異方性(特に耐力)を呈した.また,後者のr値は他に比べて顕著に低かった.耐力とr値には,底面集合組織の強度・分布に連動した値の変動がみられた.

(4) 引張双晶(その他双晶)の形成は,RD-split textureの形成に直接影響を及ぼさないことが示唆された.特異な底面集合組織を示した原因としては,二次的な双晶(を起点とする再結晶),曲げ加工時の格子回転が起源の可能性がある.

本研究の一部は科学研究費補助金(No. 16H04525)の支援を受けたものである.